分享:双层孔隙铁基粉末冶金材料可控制备及自润滑机理分析

通过在表层添加造孔剂TiH2、在基层添加致密剂酰胺蜡,采用粉末冶金工艺制备基体致密、表层多孔含油的双层铁基轴承材料,利用SEM、XRD等分析材料微观组织与物相分布,用端面摩擦试验机测试其边界润滑工况下的摩擦学性能,结合逐级加载工况下的单、双层铁基材料的摩擦实验结果,分析单、双层烧结材料在不同载荷工况下的供油自润滑机理。结果表明,改变表层中TiH2的含量可以实现双层材料表层孔隙率和含油率的变化,同时由原位合成反应生成的硬度较高的TiC颗粒可提高材料的表面硬度,满足高承载时的耐磨性能要求,维持摩擦副接触界面和润滑状态稳定。含3.5%TiH2的双层材料综合力学和摩擦学性能较好;双层材料的疏松表层具有较好的含油自润滑性能,致密基体能增大材料强度,也使润滑油保持在两对偶面之间,综合摩擦学性能和力学性能较单层材料好,适用于重载或复杂润滑工况。

关键词:

铁基粉末冶金材料因制造成本低,且具有含油自润滑特性,广泛应用于汽车、工程机械、精密机械等领域[1,2,3]。在其常用的边界润滑工况下,铁基材料常出现硬度、强度不足,承载能力较差等问题[4,5,6],尽管可以通过增加烧结密度来提高承载能力,但孔隙率不足将导致含油率较低,材料的自润滑性能较差[7,8,9,10]。因此,如何综合平衡铁基粉末冶金材料的力学和摩擦学性能,使铁基材料既具有较高强度、硬度,又具有一定含油自润滑性能,是拓展铁基含油材料在复杂工况下应用的关键[11,12,13,14,15]。

为改善烧结含油轴承材料的综合力学和摩擦学性能,Jin等[16]采用粉末冶金工艺制备一种莫来石/Mo双层梯度功能自润滑材料,并实验研究了其力学性能,结果表明双层梯度功能材料的力学性能比单层莫来石好。Weinert[17]采用压力浸渍工艺在轴承材料表面浸渍一层微、纳米MoS2颗粒沉积层,这层固体自润滑材料能较好地改善复杂工况下的润滑问题,可以达到准流体润滑状态。Mouri等[18]从减少贵重合金元素用量、降低材料成本的角度出发,仅在表层材料中添加耐磨相,基层材料不含贵重耐磨相等合金组元,采用二色成型法制备了高强耐磨的双层烧结轴承材料。双层粉末冶金材料能充分发挥2种材料的优点,使材料整体获得更加优异的性能,在工业生产中体现出明显优势和良好应用前景,如采用双层烧结材料制备的气门座圈已在高性能发动机中得到广泛应用[19,20,21,22,23]。然而,与常见单层烧结材料相比,针对双层烧结材料的研究尚停留在高强耐磨单一性能方面的探讨,对双层烧结材料兼具高承载和优良润滑性能的研究较少,尤其对复杂润滑工况下双层孔隙分布烧结材料的摩擦学特性及自润滑机理尚不清晰[24,25],这对制备高性能铁基含油材料极为重要。为此,本工作利用粉末冶金工艺制备一种基层致密高强表层多孔含油的新型双层轴承材料,在端面摩擦试验机上评价其边界润滑工况下的摩擦学性能,并分析其孔隙储油析出在不同载荷工况下的自润滑机理,为高性能铁基烧结材料的摩擦学设计与分析提供一定理论参考。

铁基含油材料试样采用粉末冶金工艺制备,表层以氢化钛(TiH2)作为造孔剂,基层以酰胺腊作致密剂,表层具体配方如表1所示,基体配方在1#配方的基础上,增加质量分数为0.25%的致密剂酰胺蜡,去除硬脂酸锌(ZnSt)和TiH2。

表1 不同TiH2含量的配方 (mass fraction / %)

Table 1

将表层与基体配方分别进行均匀混合,在50 t的自动液压机上采用2次铺粉、1次压制的工艺压制2层高度相等的双层圆片试样(直径35.4 mm×4.4 mm),并单独以表层配方压制测试压溃强度的圆环(内外直径分别为15和25 mm,高为15 mm)试样,压制压强为500~600 MPa,压制好的生坯在网带烧结炉中烧结,通入分解氨气氛保护,烧结温度1080~1150 ℃,烧结时间3.5 h。烧结后的双层试样经磨削加工与真空浸油成为摩擦试样,圆环试样检测压溃强度。摩擦试样的孔隙率采用排水法测量,用SU8020场发射扫描电镜(SEM)观察材料的微观形貌和成分分析(EDS),用D/MAX2500V型X射线衍射仪(XRD)对材料进行物相分析,用JSM-6490LV SEM观察材料的磨痕形貌,用HDM-20端面摩擦磨损试验机测试试样的摩擦系数。摩擦配副材料采用硬度为HRC48~52的40Cr钢,转速735 r/min,实验采用逐级加载方式,初始载荷为980 N,每10 min加载490 N,直至试样破坏。实验过程中当摩擦因数突然变大、出现尖锐噪声或试样温度超过预设温度180 ℃时,实验终止。

在烧结轴承材料制备中TiH2是常用的造孔剂,烧结过程中,TiH2在400~800 ℃发生分解反应(TiH2→H2+Ti),生成H2和单质Ti,分解产生的H2会从试样中溢出而残留下孔隙。图1给出了TiH2含量对铁基粉末冶金材料中孔隙分布的影响。可以看出,不含TiH2试样的孔隙数量少、尺寸较小,孔隙分布相对孤立,连通性较差。随着TiH2含量增加,试样中孔隙数量多、尺寸变大、形状不规则,孔隙间连通性增强。

图1 不同TiH2含量时材料中的孔隙分布

Fig.1 Pores distribution of the materials with different contents of TiH2

(a) 0% (b) 2% (c) 3% (d) 4%

图2所示为制备的双层铁基轴承材料的截面形貌及线扫描元素分布,其中元素分布图2b~d的横坐标代表扫描位置。由图可见,2层材料孔隙率明显不同,基层材料中孔隙较少,致密度较高,表层材料则相对多孔疏松,2层间的结合界面较清晰、整齐,未出现裂纹与分层现象。由元素线扫描的分布情况可见,主要元素Fe、Cu沿截面厚度方向上分布均匀,Ti元素主要分布在表层,基层中未见明显Ti元素的存在。这是由于造孔剂TiH2仅在表层材料中添加,且铁基合金中低熔点相Cu的熔点远高于TiH2的分解温度,因此烧结升温过程中TiH2优先分解形成孔道,当温度达到使Cu熔融时,TiH2已基本分解完全,不能随液相Cu向基体扩散。因此在表层材料中添加TiH2能较好实现对表层孔隙率的调控,而不影响基层孔隙率变化,可实现本实验双层孔隙分布材料可控制备的目的。

图2 试样截面形貌及线扫描元素分布

Fig.2 Morphology in cross-section of sample (a) and linear scanning element distributions of Fe (b), Cu (c) and Ti (d)

1#和5#试样表面的微观组织及EDS结果如图3所示。由图3a可见,不含TiH2试样的微观组织中有链状物存在,EDS分析表明其主要元素为Fe和C。含3.5%TiH2试样的微观组织中可见有较大的颗粒物存在(图3b),采用EDS分析颗粒物成分,主要元素同样为Fe和C,尽管有Ti存在,但其含量较少。进一步观察图3b可见,在较大颗粒物表面附着有较小的颗粒物质,如图3b中虚线圆圈标注位置,对其放大后进行EDS分析,结果见图3c,可见主要元素为Ti和C,二者的原子个数比接近1∶1,说明在烧结时TiH2分解产生的单质Ti和材料中的C发生原位合成反应生成了TiC颗粒。对含3.5%TiH2的试样进行XRD分析,发现该试样烧结之后确实有TiC生成,如图4所示。TiC是一种硬质颗粒相,其存在将对材料的力学性能产生较大影响。

图3 不同TiH2含量试样表层SEM和EDS分析

Fig.3 SEM and EDS analyses of the surface layer of samples with TiH2 contents of 0% (a) and 3.5% (b, c) (Fig.3c is the local magnification of the area circled in Fig.3b; w—mass fraction, σ—error rate)

图4 含3.5%TiH2材料的XRD谱

Fig.4 XRD spectrum of the material with 3.5%TiH2

表2给出了TiH2含量对材料表层性能的影响。由于TiH2具有造孔作用,随着TiH2含量增加,材料的孔隙率、含油率增加。通常来说,材料的孔隙率增加,将导致材料硬度逐渐降低,但本实验中,表层硬度随孔隙率增加(或TiH2含量增加)而升高,如不含TiH2的试样,表层硬度在54 HRB左右,而TiH2含量为4%时,硬度可以达到66 HRB左右。这是由于烧结过程中,表层发生原位合成反应生成的TiC颗粒属硬质相,对材料表层起到硬质颗粒增强作用,因此表层硬度随TiH2含量的增加(孔隙率增加)而上升。从表2还可以看出,材料的压溃强度随TiH2含量的增加而下降,随着TiH2含量的增加,材料孔隙增多,同时生成的TiC颗粒会阻碍粉末颗粒间烧结颈的形成与长大,弱化烧结效果。

表2 TiH2含量对表层材料性能的影响

Table 2

TiH2 content

%

Oil ratio

%

Hardness HRB

Crushing strength

MPa

图5给出了逐级加载摩擦实验条件下不同TiH2含量双层试样的摩擦系数和破坏的极限载荷、摩擦寿命。图5a所示为逐级加载区间内各组试样摩擦系数随时间的变化曲线,由此获得其平均摩擦系数及其方差如图5b所示。由图5b可知,随TiH2含量增加,试样摩擦系数先增加后降低,然后再增加直至试样破坏。其中不含TiH2试样摩擦系数较低,但其摩擦系数波动程度也较剧烈;当TiH2含量在0%~2.5%范围内时,摩擦系数逐渐增大,摩擦系数波动程度较平缓,其原因是含TiH2试样中有一定量的TiC硬质相,硬质相作用下使得其摩擦系数高于不含TiH2的试样,同时由于含TiH2试样有相对较高的含油率,运行过程中有稳定润滑油供给摩擦界面,故摩擦系数波动程度较小,且磨痕深度较浅。由图5b还可看出,当TiH2含量在2.5%~3.5%范围内时,一方面材料硬度不断增加,摩擦界面抵抗变形能力增强,另一方面材料含油率不断上升,含油自润滑性能变好,利于摩擦接触界面保持稳定持续,故摩擦系数逐渐变小。当TiH2含量在3.5%~4%范围内时,由于TiH2含量过多,材料孔隙率过高,较高载荷作用时接触界面抗变形能力差,且孔隙边缘易形成应力集中源造成表面破坏,因此摩擦系数变大。图5c所示为各组试样的破坏载荷和摩擦寿命。由图可见,不同TiH2含量试样的破坏载荷和摩擦寿命不尽相同。随TiH2含量增加,试样所能承受的极限载荷先增大后趋于平稳,摩擦寿命则先增大后降低,含3.5%TiH2试样的摩擦寿命最长。2#试样的破坏载荷为1960 N,TiH2含量相对较高的其它几组试样的破坏载荷为2450 N,较高TiH2含量的试样具有相对较高的含油率,可改善摩擦运行过程中的润滑状态,对提高其承载能力和摩擦寿命有利。但若TiH2含量过高,将产生过高的孔隙率,降低材料的力学性能,使摩擦学性能变差。如含4%TiH2试样的摩擦系数高于含3.5%TiH2试样,摩擦寿命也小于含3.5%TiH2试样。因此,本实验条件下TiH2的最佳含量约为3.5%。

图5 逐级加载工况下不同TiH2含量时双层试样的摩擦学特性

Fig.5 Effect of TiH2 content on tribological properties of bilayer materials under the progressive loading condition

(a) friction coefficient

(b) average friction coefficient

(c) limit load and friction life

图6为材料逐级加载实验后磨痕的表面形貌。图6a中不含TiH2的材料表面发生黏着磨损,这是由于不含TiH2试样含油率和材料硬度较低,材料受载发生大塑性变形使部分孔隙闭合,润滑油膜破裂难以获得材料自身孔隙中润滑油的补充,粗糙峰处的油膜易出现破裂,使得上下试样直接接触,在接触面处形成冷焊接点,随着冷焊接点不断地形成、剪断、再形成,一方面使得摩擦副摩擦系数出现较大波动,另一方面在摩擦表面出现严重的剥落现象。图6b为含3.5%TiH2材料的磨痕形貌,该材料硬度较高,摩擦过程中材料的孔隙率和含油率相对稳定,粗糙峰处的油膜破裂后,孔隙中的润滑油能及时补充,载荷达到2450 N时摩擦系数仍维持在0.08附近,最终油膜破裂材料失效时磨痕表面磨损程度相对轻微,表面较光滑,仅有明显的犁沟痕迹,这是因为载荷较大,孔隙边缘或者接触峰处的硬质颗粒会发生脱落,对基体材料产生磨粒磨损作用。含4.0%TiH2的试样表面有明显材料剥落,如图6c所示,随着TiH2含量的增多,脆性TiC颗粒增加导致材料的强度降低而脆性增大,当载荷增到较高值时,脆性TiC颗粒易脱落或易形成应力集中源,导致疲劳裂纹产生,当裂纹经扩展连接到一起后就会形成材料块状剥落,在试样表面产生凹坑,硬质脆性TiC颗粒的脱落也对基体材料产生磨粒磨损作用,加速材料磨损。由此也表明较低和较高的TiH2含量都对材料的摩擦磨损性能不利。

图6 不同TiH2含量双层试样变载实验的磨痕形貌

Fig.6 The morphologies of wear track in the variable load test with different contents of TiH2

(a) 0% (b) 3.5% (c) 4.0%

综上可见,通过在表层中添加适量的TiH2,能实现表层材料孔隙率适中、孔隙相互贯通并提高表面开孔孔隙,以存储较多液体润滑剂,并利于供给摩擦表面,实现较好减摩效果,同时TiH2分解产生单质Ti,与表层材料中的石墨发生原位合成反应,生成硬度较高的TiC颗粒,使表层不因孔隙率过高而大幅度降低硬度,表层承载后不发生大塑性变形,满足表层硬度和耐磨性能要求,维持摩擦副接触界面和润滑状态稳定。工作过程中,多孔含油的表层既具有较好的含油自润滑性能,同时表层中反应生成的硬质相,可用于保证摩擦副接触界面和润滑状态稳定持续。

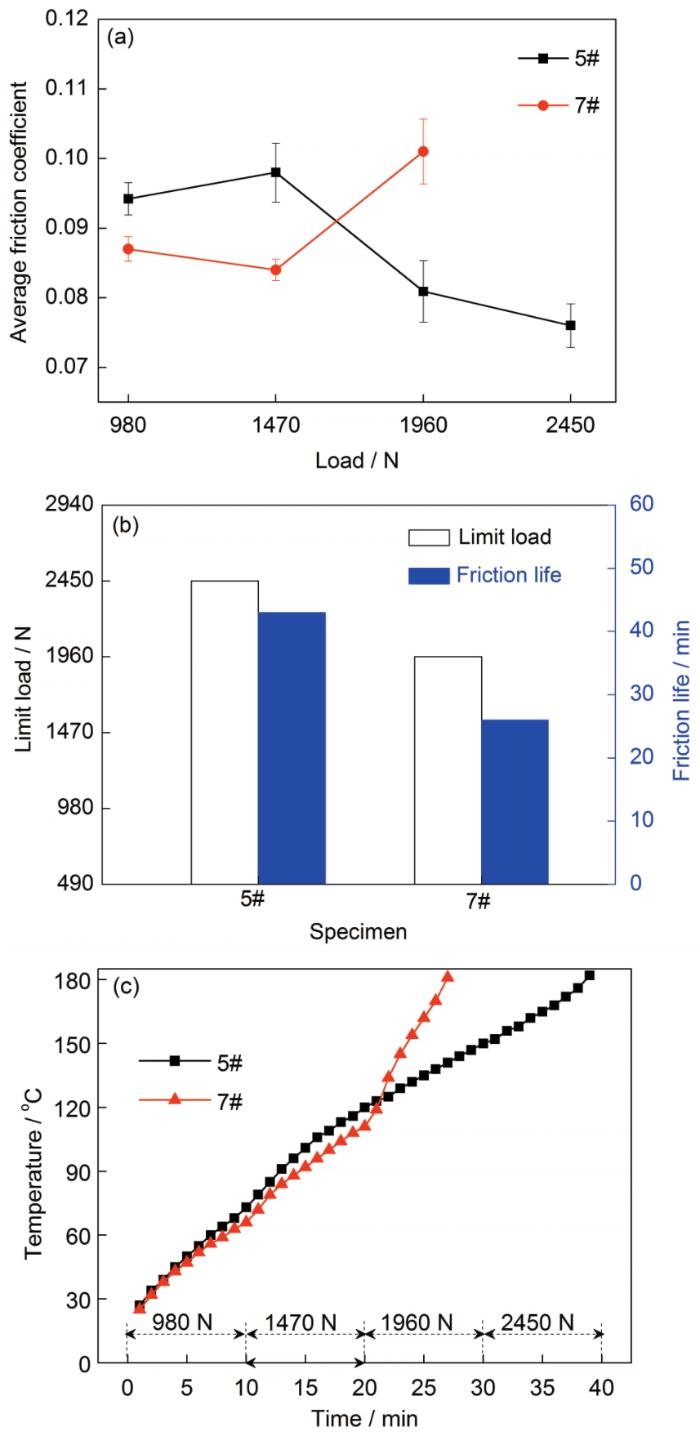

为明晰材料基体孔隙储油的自润滑机理,制备含3.5%TiH2的单层试样7#,在逐级加载工况下对比3.5%TiH2含量的单层7#和双层5#材料的摩擦学性能,结果如图7所示。由图7a可见,单层材料在低载工况下(载荷低于1470 N)的摩擦系数和摩擦系数波动程度都低于双层材料。当载荷高于1470 N后,其摩擦系数和其波动程度均剧烈升高,而双层材料的摩擦系数大幅度降低,低于单层材料,且摩擦系数波动变得平缓。由图7b可见,与单层材料相比,双层材料的承载能力较高,且摩擦寿命较长。由图7c可见,逐级加载实验过程中2种材料的温度逐渐增加:在0~20 min时间段内,2种材料的摩擦温度较为接近,其中双层材料的温度略高于单层材料;20 min后,单层材料的温度快速增加,且明显高于双层材料;最终,在26 min时单层材料的温度达到预先设定的极限温度,双层材料则持续运行到39 min时达到极限温度。

图7 逐级加载实验下单层7#和复层5#试样的摩擦学性能

Fig.7 Tribological properties of single-layer 7# and bilayer 5# specimens under variable load tests

(a) friction coefficient

(b) limit load and friction life

(c) temperature

含油材料工作过程中,孔隙中储存油液主要承受3方面作用:一是相对运动引起的泵吸效应,二是承受外载对油的挤压效应,三是温度升高对油的热膨胀效应。平行面接触摩擦副无明显收敛间隙,泵吸效应基本可忽略,外载挤压效应驱动油液向下流动,热胀效应驱动油液向烧结材料表面析出。由于实验过程中烧结含油材料下表面被密封,故大部分润滑油受热胀作用向上流动,具体物理模型为:烧结含油材料的减摩润滑作用,是由于材料储存油液在工作过程中,受摩擦热作用膨胀析出至摩擦表面,从而起到改善润滑作用。在较低载荷工况下(图8a),外载对油的挤压效应小于温升的热胀效应,油液总的运动趋势是向上流动,由于双层材料的含油量小于多孔单层材料,故双层材料中储油向上析出至摩擦表面的油液流量(Q2)小于多孔单层材料向上析出的流量(Q1),故轻载工况下多孔单层材料的润滑油供给充分,减摩自润滑能力较好。在较高载荷工况下(图8b),当外载对油的挤压效应大于温升的热胀效应,油液总的运动趋势是向下流动,由于多孔单层材料整体孔隙率较高,润滑油热胀后受载荷挤压作用大部分向下流动,从试样周边泄漏出去,只有少部分靠近上表层的油液能析出至摩擦表面,起到润滑作用。双层材料基体致密高强,有效增大了热油下流的阻力,使润滑油保持在摩擦表面之间,故双层材料中储油向下流动的油液流量Q2小于多孔单层材料向下流动的流量Q1,较高载荷工况下双层材料的润滑供给更充分,减摩自润滑作用较好。另外,单层材料整体力学性能差,在较高载荷作用下易发生润滑膜震荡失稳,因此,其综合摩擦学性能较差,双层材料中致密高强的基体还提升了材料的整体强度和力学性能,因此较高载荷工况下不易发生变形,具有保持接触面接触状态稳定的作用,进而有利于润滑状态的稳定。综上可见,双层材料的综合摩擦学性能明显好于单层材料,特别是较高载荷下,双层材料不仅具有较高的承载能力,其摩擦系数也较单层材料低,摩擦接触界面变得更稳定持续。

图8 单层、双层烧结试样的供油自润滑机理

Fig.8 Self-lubrication mechanism of single-layer and bilayer sintered samples under light load (a) and heavy load (b) (Q1—oil flow of single-layer sample, Q2—oil flow of bilayer sample)

(1) 通过在表层中添加适量的TiH2,能实现双层材料表层多孔含油,实现较好减摩效果,同时原位合成反应生成硬度较高的TiC颗粒,使表层不因孔隙率过高而降低硬度,满足高承载时的表层硬度和耐磨性能要求,维持摩擦副接触界面和润滑状态稳定。

(2) 逐级加载摩擦实验表明,添加TiH2后,表层摩擦系数升高,但极限载荷与摩擦寿命显著增加,综合来看含3.5%TiH2的双层材料能取得较好的力学和摩擦学性能。

(3) 双层材料的致密基体能增加材料强度,使润滑油保持在两对偶面之间,疏松表层具有较好含油自润滑性能。相比单层材料,双层材料的承载能力较高,且在较高载荷工况下的摩擦系数更低。

1 实验方法

No.

C

Cu

P

TiH2

ZnSt

Fe

1

0.8

5

0.1~0.2

0

0.8~1.6

Bal.

2

0.8

5

0.1~0.2

2

0.8~1.6

Bal.

3

0.8

5

0.1~0.2

2.5

0.8~1.6

Bal.

4

0.8

5

0.1~0.2

3

0.8~1.6

Bal.

5

0.8

5

0.1~0.2

3.5

0.8~1.6

Bal.

6

0.8

5

0.1~0.2

4

0.8~1.6

Bal.

2 实验结果

2.1 材料组织形貌与成分检测

图1

图2

图3

图4

0

13.4

54

852

2

16.4

58

816

2.5

17.6

61

789

3

18.3

63

781

3.5

18.7

65

762

4

19.2

66

753

2.2 摩擦磨损特性分析

图5

图6

2.3 烧结含油材料的供油自润滑机理分析

图7

图8

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号