分享:TiC含量对铁基复合材料力学性能及耐磨性能的影响

利用机械合金化(MA)和真空热压烧结(HP)的方法,以Ti粉、石墨粉和灰铸铁粉为初始原料,原位合成了TiC颗粒增强的铁基复合材料。利用XRD和FESEM (附带EDS)研究了复合材料的物相成分、微观结构和增强体的分布情况。利用密度测试仪、洛氏硬度计、电子万能试验机和销-盘式两体磨料磨损试验机分别测试了复合材料的密度、硬度、压缩应力-应变和抗两体磨料磨损性能。结果表明:在70 MPa压力下于1200 ℃烧结60 min制备的原位TiC颗粒增强的铁基复合材料只含TiC和α-Fe,并且TiC颗粒弥散均匀分布于Fe基体中。当原位TiC的含量为40% (质量分数)时,该复合材料的综合性能最佳,其相对密度和硬度分别达到96.54%和34 HRC (未热处理);同时压缩性能也最佳,其压缩弹性模量、屈服强度、最大压缩强度和断裂应变分别为19.6 GPa、420 MPa、605 MPa和6.1%;其具有最好的耐磨性能,当载荷为1.5 kg时,其相对耐磨性是纯灰铸铁的2.67倍。

关键词:

碳化物颗粒增强的铁基复合材料具有较高的强度、硬度以及优异的抗拉、抗压和抗耐磨性能,其基体材料(如灰铸铁、球墨铸铁、高碳钢等)具有来源丰富、环境友好、安全性好和电化学性能优等特点,因此,近年来碳化物颗粒增强的铁基复合材料成为了研究的热点[1,2,3,4]。TiC是典型的具有金属光泽的过渡金属碳化物,化学性质稳定、力学性能佳、强度高、能与大多数金属基体润湿[5,6],因此,常用来与力学性能较差的金属材料复合以制备高强度、高硬度、高耐磨的金属基复合材料,如镁基[7]、钛基[8,9]、铝基[10]、铜基[11]、镍基[12]、钢基[13,14,15,16]和铁基[17]等复合材料。

近年来,外加或原位合成TiC颗粒增强的铁基复合材料因能有效提高铁基复合材料的力学性能和耐磨性能受到广泛的关注。Zhong等[18]利用熔渗原位反应结合随后的热处理制备了TiC颗粒增强的铸铁基复合材料,研究了热处理温度对复合材料的硬度和耐磨性能的影响,结果表明:热处理11 h后复合区域(TiC/Fe)的硬度高达2667 HV0.1,并且该区域相比未强化的纯灰铸铁具有较高的耐磨性能。Sharifitabar等[19]利用钨极氩弧熔覆技术制备了原位TiC-Al2O3颗粒增强的铁基复合材料,结果表明:复合区的硬度达到830 HV,并有效改善了Fe基体的耐磨性能。刘相熠等[20]利用铸造法制备了原位TiC颗粒增强的高铬铸铁基复合材料,研究了浇注温度对复合材料磨损性能的影响,结果表明:当浇注温度为1420 ℃时,复合材料具有较高的硬度和三体磨损性能,其平均Vicker硬度达到1076.2 HV,耐磨性能是热处理态标样高铬铸铁的1.75倍。

上述研究采用不同的制备工艺制备了原位TiC颗粒增强的铁基复合材料,并且通过控制温度、时间等参数研究了工艺参数对TiC/Fe复合材料力学性能和耐磨性能的影响。但是在实际生产应用中,通过上述工艺制备的TiC/Fe复合材料,其强化只发生在局部区域,难以实现整体强化,并且Zhong等[18]是将Ti金属丝编织成网状结构,再将灰铸铁浇筑到网状Ti丝中制备复合材料,这存在单质金属丝难以大面积编制、强化不均匀等问题。因此,本工作依据原位反应原理,采用一种新的工艺制备方法,即机械合金化(MA)和真空热压烧结(HP)相结合的方法,以Ti粉、石墨粉和灰铸铁粉为初始原料,合成TiC颗粒增强的铁基复合材料,解决存在的上述问题,进而研究原位TiC含量对铁基复合材料力学性能和耐磨性能的影响,确定最佳TiC含量。

按照在复合材料中TiC原位生成质量分数为20%、30%、40%和50%,将Ti粉(99.9%,75 μm)、石墨粉(>99.9%,10 μm)和灰铸铁粉(>99.5%,25 μm)称量后按照60%的填充率放入250 mL的高硬质无应力真空球磨罐中,按照5∶1 (质量比)的球料比,放入4种不同直径的不锈钢磨球(20、15、13和10 mm),这4种钢球的质量比为10∶11∶7∶5。为了防止在高能球磨时升温导致样品被氧化,将装有样品的球磨罐先抽真空,并充入Ar气进行保护。将该球磨罐安装到QM-3SP4行星式球磨机上进行机械合金化混合,球磨转速为400 r/min,球磨时间为40 h,球磨结束后取出混合粉体。

将经过高能球磨混合均匀且细化后的粉体填进喷涂有BN的石墨模具(规格为直径18 mm×80 mm)中,在粉末压片机上用10 MPa的压力将每次填入石墨模具中的混合粉末压实,直至填满,然后将该石墨模具装入真空热压烧结炉中进行高温压制烧结。烧结制度为:从室温以10 ℃/min的升温速率升至700 ℃,在700 ℃保温60 min,目的是消除挥发性的物质;随后再以10 ℃/min的升温速率从700 ℃升至1200 ℃,保温60 min,并施加70 MPa的压力。需要说明的是,根据文献[21]可知TiC的生成温度约为1138 ℃,所以本工作将烧结温度选为1200 ℃,主要是为了合成TiC的反应充分进行。烧结完毕后,以3 ℃/min的降温速率从1200 ℃缓慢降温至800 ℃,随后炉子自然降温直至室温,取出烧结样品。作为比较,用同样的工艺制备了纯灰铸铁。按照复合材料中原位生成TiC质量分数为20%、30%、40%和50%,将样品依次标记为20%TiC/Fe、30%TiC/Fe、40%TiC/Fe和50%TiC/Fe。用电火花线切割机切取烧结体的中间部分,再按照测试样品的要求进行切割,在酒精介质中用砂纸逐级打磨,再经金相砂纸打磨,最后用机械抛光机在涂有金刚石研磨膏的帆布上进行抛光至无划痕。对于场发射扫描电子显微镜(FESEM)样品,其表面用4% (体积分数)的硝酸酒精溶液进行腐蚀。

使用D/Max2550VB+/PC型X射线衍射仪(XRD)测试样品的物相结构,发射源选用Cu靶的Kα线(波长0.15406 nm),管电压40 kV,管电流100 mA,角度范围10°~80°,扫描速率10°/min,步长0.02°,扫描方式选用连续扫描。使用JSM-6700S型附带能谱(EDS)的FESEM观察样品的微观形貌并进行成分分析。使用Archimedes原理测试复合材料的密度,测试3次取平均值,用相对密度衡量复合材料的致密性,根据前期研究[22],复合材料的理论密度和相对密度用下式来计算:

式中,ρt、ρTiC和ρα-Fe分别为复合材料、TiC和α-Fe的理论密度,ωTiC为TiC在复合材料中的质量分数。

式中,ρr、ρm分别为复合材料的相对密度、测试密度。

根据《GB/T230.1-2009金属材料洛氏硬度实验方法》,本工作对复合材料的硬度测试在HR-150A型硬度测试机上进行。测试时先将待测试样表面抛磨至表面粗糙度小于1.6 μm,然后将金刚石圆锥压头(锥角为120°,顶部曲率半径为0.2 mm)压入试样的表面进行测试。

对于金属试样的压缩性能测试,在《GB/T7314-2005金属材料室温压缩方法》中对试样的形状和规格做了严格的标准规定。一般地,压缩试样的高度和直径比应满足1.5~3.0。因此,本工作将所有试样均做成统一规格(直径8 mm、高13 mm)的非标准圆柱形试样。为了消除上下粗糙面的摩擦力对实验结果的影响,测试前,TiC/Fe复合材料和纯灰铸铁试样的表面均进行精抛。TiC/Fe复合材料的压缩性能在Instron-5982U6030型电子万能拉伸试验机上进行,压缩速率为0.5 mm/min。测试结束后,测量纯灰铸铁、20%TiC/Fe、30%TiC/Fe、40%TiC/Fe和50%TiC/Fe试样的高度,分别标记为h1、h2、h3、h4和h5。

TiC/Fe复合材料的耐磨性能在ML-100型销-盘式两体磨料磨损试验机上进行。首先将复合材料用线切割机加工成直径6 mm、高12 mm的圆柱体,待测面精抛光至表面精度达到0.4 μm。磨料选用23 μm的耐水型Al2O3砂纸,磨盘转速为60 r/min,转动时间为60 s,施加载荷分别为0.5、1.0、1.5、2.0和2.5 kg。为了保证试样每次都能磨到新鲜的Al2O3磨料表面,试样在圆盘上径向给进量为4 mm/r。磨损距离为一个行程(往返),每次走完一个行程将试样放入酒精溶液中用超声波清洗器清洗,然后用精度为0.0001 g的电子分析天平称重。本工作用相对耐磨性(β)来衡量碳化物颗粒增强铁基复合材料的抗磨料磨损性能,计算公式如下[22]:

式中,ΔmFe和ρFe分别为纯灰铸铁的磨损量和密度,Δmr为TiC/Fe复合材料的磨损量。

Ti元素和C元素发生原位反应式为:Ti(s)+C(s)=TiC(s)。根据Gibbs自由能的计算可知[23],该反应的热力学自由能为:ΔrG0TiC= -184.502-0.01223T (kJ/mol),其中T为热力学温度。当烧结温度为1200 ℃时,上述反应的Gibbs自由能为-202.51862 kJ,该值小于0,说明在该温度下Ti元素和C元素能够发生化学反应,该反应一直向正方向进行,直到Ti元素和C元素完全反应全部生成TiC。

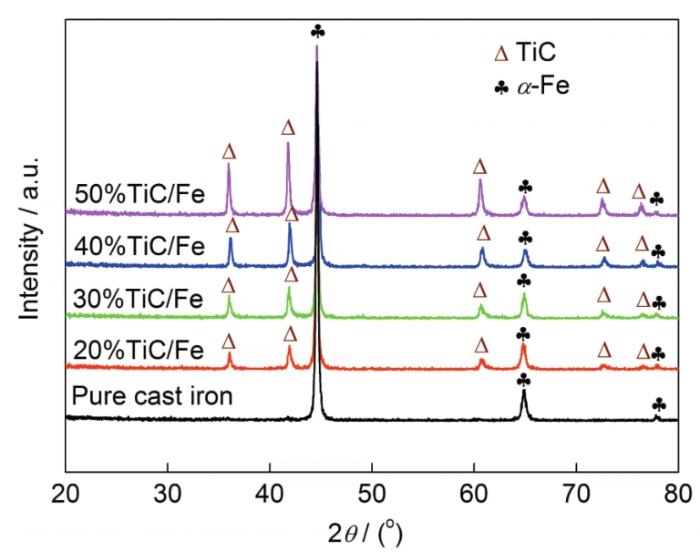

图1为纯灰铸铁和TiC颗粒增强铁基复合材料的XRD谱。由图可知,纯灰铸铁块中只含单相α-Fe,无其它相。所有TiC/Fe复合材料均只含2种物相,TiC和α-Fe。且随着Ti元素添加量的增加,TiC的衍射峰逐渐增强,α-Fe的衍射峰相对逐渐减弱,定性表明生成的TiC逐渐增多。

图1 纯灰铸铁和TiC颗粒增强铁基复合材料的XRD谱

Fig.1 XRD spectra of pure grey cast iron and TiC particle reinforced iron-based composite materials

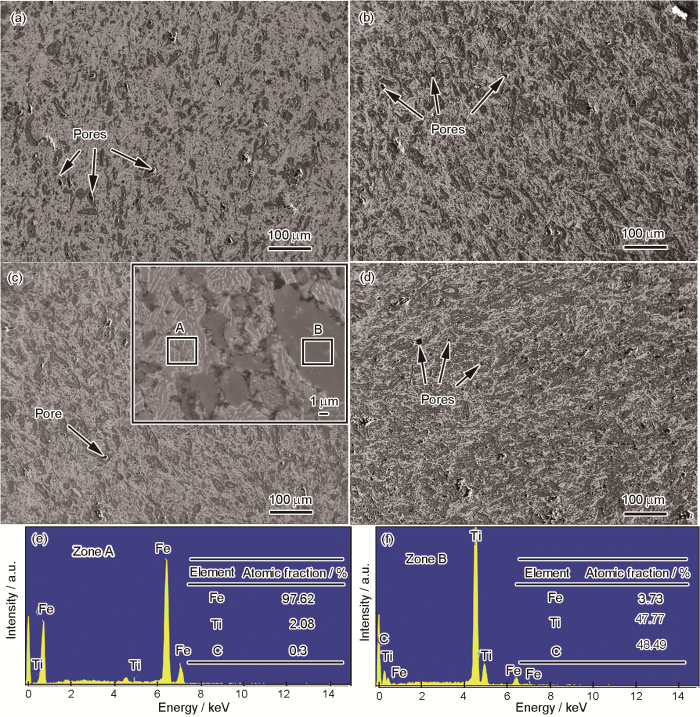

图2为TiC颗粒增强铁基复合材料的SEM像和EDS。在图2a~d中均存在2种衬度不同的区域。以图2c为例,插图是其中一个区域的放大图,衬度不同的区域鲜明可见,分别标记为A和B,对A和B区域的EDS分析分别示于图2e和f。可知,区域A和B均含Fe、Ti和C 3种元素,区域A含有大量的Fe元素,表明该区域为Fe基体(α-Fe),而在区域B中,Ti与C的原子个数比为0.99,接近于TiC中Ti和C的原子比,表明该区域为TiC增强体。图2c插图中,在Fe基体区域还可观察到片层间距约为1 μm的片层珠光体组织。在图2a~d中,原位生成的TiC颗粒在复合材料中呈均匀弥散分布,但是TiC增强体与Fe基体的结合并不好(图2c插图),这主要是烧结温度较低导致的。从图2a~c也可以看出,复合材料的表面存在较多的气孔,随着TiC含量的增加,气孔的含量有所减少。但随着TiC含量继续增加至50%,样品表面的气孔含量增多且表面较为松弛(图2d),说明在高温烧结期间适量的TiC有利于减少复合材料中的气孔含量。综上,40%TiC/Fe复合材料表面的气孔含量较少,TiC与α-Fe结合相对紧密,有望获得较佳的力学性能和耐磨性能。

图2 TiC颗粒增强的铁基复合材料的SEM像和EDS

Fig.2 SEM images of TiC particle reinforced iron-based composite materials 20%TiC/Fe (a), 30%TiC/Fe (b), 40%TiC/Fe (c), 50%TiC/Fe (d), and EDS of zone A (e) and zone B (f) in the enlarged view (inset) of Fig.2c

根据Jade分析软件检索得到TiC和α-Fe的理论密度分别为4.9和7.714 g/cm3。原位TiC颗粒增强铁基复合材料的理论密度、测试密度、相对密度和气孔率见表1。由表1可知,随着低密度TiC颗粒(相对于α-Fe)含量的增加,复合材料的理论密度和测试密度逐渐降低,相对密度先增加后减小,气孔率先减小后增加。随着TiC质量分数从20%增加到40%,复合材料的相对密度逐渐增加,气孔率逐渐减小,说明原位TiC增强体含量的增加有利于提高复合材料的致密度。相比于其它复合材料,40%TiC/Fe复合材料的相对密度最高,达到96.54%,气孔率最低,为3.46%。50%TiC/Fe复合材料的相对密度最小,气孔率最高,说明过高含量的TiC不利于提高复合材料的致密度。对于相对密度低的问题,可以通过添加一定含量的Ni、Co等元素进行改善。

表1 原位TiC颗粒增强的铁基复合材料的致密性

Table 1

图3为原位TiC颗粒增强的铁基复合材料的Rockwell硬度(测试样品均未进行热处理)。由图3可知,随着原位TiC含量的增多,复合材料的硬度表现出逐渐增加的趋势,50%TiC/Fe复合材料的硬度最高,达到37 HRC。

图3 原位TiC颗粒增强铁基复合材料的Rockwell硬度

Fig.3 Rockwell hardnesses of in situ TiC particle reinforced iron-based composites

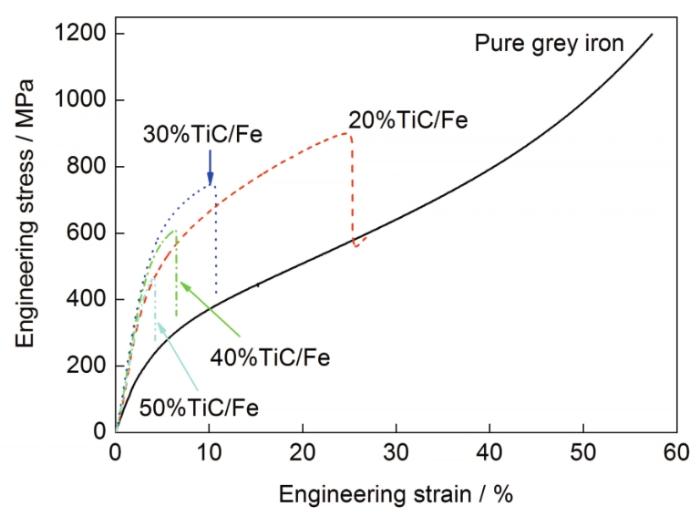

图4为1200 ℃烧结60 min制备的原位TiC颗粒增强铁基复合材料和纯灰铸铁的压缩应力-应变曲线。可见,与复合材料相比,用相同工艺参数制备的纯灰铸铁块体具有较低的屈服强度和较高的应变,说明在高温烧结期间纯灰铸铁中的C被大量消耗,并且当应变超过45%时纯灰铸铁块体发生加工硬化。随着TiC含量的增加,复合材料的弹性模量和屈服强度均表现出先增加后减小的趋势,弹性模量及屈服强度的增加与TiC含量的增加有关;较高含量的Ti消耗了基体中的C,导致基体变软,屈服强度变小,另外TiC与基体润湿性不好,导致相界面萌生裂纹、样品过早失效断裂。本工作的烧结温度(1200 ℃)只能满足Ti元素和C元素发生原位反应,但传质速率很慢,不足以驱动新生成的TiC与α-Fe发生良好的界面结合,从而使TiC与α-Fe的相界面结合性较差。当TiC质量分数为40%时,其弹性模量和屈服强度最大,分别为19.6 GPa和420 MPa。同时在图4中还发现复合材料的压缩强度与断裂应变均随TiC含量的增加而减小,这是因为增加TiC的含量加大了复合材料的脆性。40%TiC/Fe复合材料的最大压缩强度和断裂应变分别为605 MPa和6.1%。

图4 原位TiC颗粒增强铁基复合材料和纯灰铸铁的压缩应力-应变曲线

Fig.4 Compressive stress-strain curves of in situ TiC particle reinforced iron-based composites and pure grey cast iron

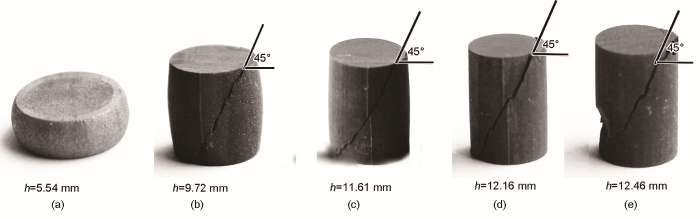

图5为纯灰铸铁和原位TiC颗粒增强铁基复合材料的压缩断裂实物图。由图5可知,在压缩测试期间,在轴向压力的作用下,样品首先发生弹性形变,当单轴压力超过样品所能承受的弹性形变范围时样品开始屈服,并在轴向压力的持续作用下发生塑性形变直至断裂。在压缩过程中样品的外围形状发生了从柱状到鼓状再到饼状的变化,而断裂则可能发生在这3种形状变化的任意阶段。本工作中,纯灰铸铁被压成饼状,20%TiC/Fe复合材料断裂时呈鼓状,而30%TiC/Fe和40%TiC/Fe复合材料断裂时的鼓状程度较弱,50%TiC/Fe的形状尚未变鼓型就已经发生断裂。从复合材料的压缩断裂形状可知,所有的复合材料的断裂形式为脆性断裂和塑性断裂的结合,随着TiC含量的增加,复合材料的断裂形式从塑性断裂转向脆性断裂。同时,所有样品的断裂形式均为剪切断裂,剪切角约为45°。

图5 纯灰铸铁和原位TiC颗粒增强铁基复合材料的压缩断裂实物图

Fig.5 Photos of pure grey cast iron (a) and in situ TiC particle reinforced iron-based composites 20%TiC/Fe (b), 30% TiC/Fe(c), 40%TiC/Fe (d) and 50%TiC/Fe (e) after compressive testing (h—height)

表2为纯灰铸铁和TiC颗粒增强铁基复合材料的体积磨损量。从表2可知,随着载荷从0.5 kg增加到2.5 kg,纯灰铸铁、20%TiC/Fe、30%TiC/Fe、40%TiC/Fe和50%TiC/Fe复合材料的体积磨损量逐渐增加,并且纯灰铸铁的体积磨损量始终高于复合材料,说明原位TiC颗粒的生成有利于提高复合材料的耐磨性能。在同一载荷条件下,复合材料的体积磨损量随着原位生成的TiC含量的增加表现出先减小后增大的趋势,当TiC的质量分数为40%时,对应复合材料的体积磨损量最小,说明40%TiC/Fe复合材料的抗两体磨料磨损性能比较好。综上,TiC/Fe基复合材料的体积磨损量均小于纯灰铸铁,而40%TiC/Fe复合材料的体积磨损量最小,说明在所有的复合材料中40%TiC/Fe复合材料的耐磨性能最优。

表2 纯灰铸铁和原位TiC颗粒增强铁基复合材料的体积磨损量

Table 2

表3为原位TiC颗粒增强的铁基复合材料的相对耐磨性(其值体现相对于纯灰铸铁的倍数关系)。可知,在任一载荷下,随着原位TiC颗粒含量的增加,TiC/Fe复合材料的相对耐磨性表现出先增加后减小的趋势,这说明当原位TiC颗粒的含量较少时(如20%TiC/Fe),Al2O3磨料与复合材料中Fe基体的接触面积较大,在高硬度Al2O3磨料的磨损下,Fe基体被大面积磨去,从而使复合材料的相对耐磨性降低;随着原位TiC颗粒含量的增加(如30%TiC/Fe和40%TiC/Fe),复合材料中高硬质TiC增强体开始与Al2O3磨料紧密接触,从而抵挡Al2O3磨料对复合材料的磨损,使复合材料的相对耐磨性逐渐提高;当原位TiC颗粒的含量继续增加时(如50%TiC/Fe),复合材料中的Fe基体对硬质TiC增强体的支持力大大减小,复合材料在经受Al2O3磨料的冲击和磨损时Fe基体对硬质TiC增强体的支持力小于Al2O3磨料的切向力,使硬质TiC增强体发生整体掉落,从而降低复合材料的相对耐磨性。因此,当原位TiC颗粒在复合材料中的质量分数为40%时,该复合材料的相对耐磨性最大,复合材料拥有最佳的抗两体磨料摩擦磨损性能。

表3 原位TiC颗粒增强铁基复合材料的相对耐磨性

Table 3

从表3中还可知,对于任一复合材料,相对耐磨性随着载荷的增加先增加后减小,当载荷为1.5 kg时,相对耐磨性均达到最大值,这说明当复合材料在低载荷下(如0.5 kg)经历Al2O3磨料时,由于摩擦力太小不足以磨损硬质TiC增强体,故大量的磨损发生在较软的Fe基体上,再加之Fe基体硬度比Al2O3小,被大量磨损,暴露出硬质TiC增强体,并在被磨去的Fe基体区域留下凹槽,使复合材料的相对耐磨性较低;随着载荷的增加(如1.0和1.5 kg),暴露的TiC增强体开始与Al2O3磨料接触,抵挡磨损,从而保护处在凹槽内部的铁基体免受磨损,使复合材料的相对耐磨性增加;当载荷再增加时(如2.0和2.5 kg),被硬质TiC增强体反切削产生的Al2O3磨屑被压进凹槽内,与Fe基体接触并磨损Fe基体,大量的Fe基体被磨损掉落后其对硬质TiC增强体的支持力减小,当这个支持力小于Al2O3磨料的切向力时,硬质TiC增强体在不断的冲击下发生掉落,使复合材料的相对耐磨性降低。因此,当施加的载荷为1.5 kg时,原位TiC颗粒增强的铁基复合材料的相对耐磨性最大,复合材料的抗两体磨料磨损性能也最佳。当载荷为1.5 kg时,40%TiC/Fe复合材料的相对耐磨性为纯灰铸铁的2.67倍。

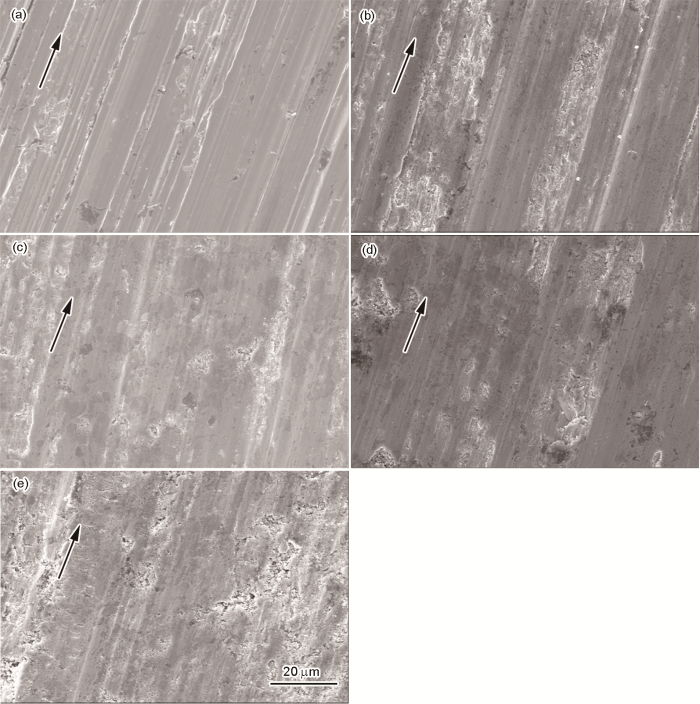

图6为2.5 kg载荷下纯灰铸铁和原位TiC颗粒增强铁基复合材料磨损表面形貌的SEM像,图中箭头表示磨损方向。图6说明,在2.5 kg载荷下纯灰铸铁和原位TiC颗粒增强铁基复合材料的表面经历Al2O3磨料时,与Al2O3磨料发生了剧烈的相互作用,在硬度小于Al2O3磨料的样品表面留下较为严重的磨损痕迹(如较深的犁沟),反之,留下较为平淡的磨损痕迹(如较浅的犁沟)。研究[21,25]认为材料的硬度(H)、犁沟深度(hc)和载荷(FN)之间存在如下关系:

图6 2.5 kg载荷下纯灰铸铁和原位TiC颗粒增强的铁基复合材料磨损表面形貌的SEM像

Fig.6 SEM images of the worn surfaces of pure grey casting iron (a) and in situ TiC particle reinforced iron-based composite materials 20%TiC/Fe (b), 30%TiC/Fe (c), 40%TiC/Fe (d) and 50%TiC/Fe (e) under load of 2.5 kg (Arrows show the wear directions)

式中,φ是磨料与样品表面的剪切角。当FN不变时hc与H成反比关系,即材料硬度越大,其表面的磨损犁沟越浅,耐磨性能越好。从图6a可见,当Al2O3磨料经过纯灰铸铁表面时,由于纯灰铸铁的硬度小于Al2O3磨料,故在纯灰铸铁表面留下较深、较宽的犁沟和较为尖锐的切削痕迹。从图6b~d可见,磨损表面的犁沟随着原位TiC增强体含量的增加逐渐变浅,说明原位合成的TiC增强体抵挡了Al2O3磨料的磨损,从而提高复合材料的耐磨性能。但是当原位TiC增强体的含量继续增加时,复合材料的表面又出现了许多的剥落坑(见图6e),这些掉落的颗粒增大了复合材料的体积磨损量,使复合材料的耐磨性能降低。图6的磨损形貌反映出的结果与表3中相对耐磨系数所反映出的结果相一致,也就是当复合材料的β越大时,对应磨损表面的犁沟较浅,剥落也较少,反之,在磨损表面的犁沟较深、较宽。

(1) 采用机械合金化(MA)和真空热压烧结(HP)方法制备了原位TiC颗粒增强的铁基复合材料,复合材料的理论密度和实际密度随TiC含量的增多逐渐减小,同时随着TiC含量的增多,复合材料的相对密度表现出先增大后减小的趋势,而气孔率则相反,其中TiC质量分数为40%时对应复合材料的相对密度最大、气孔率最小。

(2) 原位TiC颗粒增强的铁基复合材料的洛氏硬度随着原位TiC增强体含量的增加而增加。随着原位TiC增强体含量的增加,复合材料的弹性模量和屈服强度先增加后减小,压缩强度和断裂应变则均减小。对于40%TiC/Fe复合材料,其弹性模量、屈服强度、最大压缩强度和断裂应变分别为19.6 GPa、420 MPa、605 MPa和6.1%。

(3) 在同一载荷下,随着原位TiC颗粒的增多,复合材料的体积磨损量先减小后增大,而相对耐磨性(β)则先增大后减小;在不同载荷下,40%TiC/Fe复合材料的相对耐磨性最好,当载荷为1.5 kg时,其相对耐磨性是纯灰铸铁的2.67倍。因此,40%TiC/Fe复合材料表现出最佳综合性能(包括致密度、硬度、压缩应力-应变和耐磨性能)。

1 实验方法

2 实验结果与分析

2.1 热力学分析

2.2 物相结构分析

图1

2.3 微观结构和成分分析

图2

2.4 致密性分析

Sample

ρt / (g·cm-3)

ρm / (g·cm-3)

ρr / %

Porosity / %

20%TiC/Fe

7.240

6.778

93.62

6.38

30%TiC/Fe

6.725

6.352

94.45

5.55

40%TiC/Fe

6.258

6.042

96.54

3.46

50%TiC/Fe

5.990

5.464

91.21

8.79

2.5 硬度分析

图3

2.6 压缩应力-应变分析

图4

图5

2.7 耐磨性能分析

Load / kg

Pure grey iron

20%TiC/Fe

30%TiC/Fe

40%TiC/Fe

50%TiC/Fe

0.5

0.0059

0.0056

0.0037

0.0025

0.0045

1.0

0.0089

0.0079

0.0045

0.0036

0.0053

1.5

0.0105

0.0084

0.0047

0.0039

0.0061

2.0

0.0113

0.0086

0.0052

0.0044

0.0067

2.5

0.0116

0.0087

0.0066

0.0054

0.0077

Load / kg

20%TiC/Fe

30%TiC/Fe

40%TiC/Fe

50%TiC/Fe

0.5

1.06

1.59

2.33

1.70

1.0

1.11

1.98

2.48

1.75

1.5

1.39

2.38

2.67

1.90

2.0

1.12

2.06

2.48

1.45

2.5

1.34

1.51

2.16

1.75

图6

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号