分享:高应变速率下Mg-3Zn-1Y镁合金的各向异性及变形机制

沈阳工业大学材料科学与工程学院 沈阳 110870

摘要

采用分离式Hopkinson压杆装置(SHPB)测试了挤压态Mg-3Zn-1Y稀土镁合金在应变速率分别为1000、1500和2200 s-1时的动态真应力-真应变曲线;采用OM和SEM等分析了其高速变形过程中的组织演变规律及断口形貌,从微观变形机制的角度探讨了具有强烈初始基面织构的挤压态镁合金产生各向异性的原因。分析结果表明:在高速变形条件下,由于加载方向不同,挤压态Mg-3Zn-1Y镁合金的压缩行为表现出较明显的各向异性。挤压态Mg-3Zn-1Y镁合金宏观上的各向异性是由于不同的微观变形机制所引起的。沿挤压方向压缩时,当应变较小时,变形机制主要为拉伸孪晶,当应变增加时,会有柱面滑移参与变形,当应变达到一定值时滑移成为其主要的变形方式。而沿挤压横向压缩时,随着应变速率增加,变形方式由压缩孪生为主变为基面滑移和二次锥面滑移协同变形。

关键词:

作为最轻的工程结构材料,镁合金具有较高的比强度和比刚度,较好的电磁屏蔽和阻尼性能等诸多优点[1,2,3],在航空、航天、汽车以及电子产品等领域获得了广泛的应用。但是,由于镁合金的强度相对较低,限制了其在受力结构件上的应用。Mg-Zn-Y系稀土镁合金由于其比较丰富的强化相信息以及较高的性能,成为目前稀土镁合金的研究热点[4,5,6,7,8]。但是绝大多数有关Mg-Zn-Y系镁合金变形行为的研究大多涉及准静态载荷条件,而对于Mg-Zn-Y系镁合金在高速冲击条件下的变形行为以及变形组织的研究相对较少。材料高速变形行为的研究可以为将材料应用到承受高速冲击载荷作用的应用场合提供理论依据。本课题组前期[9]采用分离式Hopkinson压杆在应变速率为496~2120 s-1时对挤压态AZ31镁合金进行了高速冲击压缩实验,并采用金相显微镜观察压缩后镁合金的组织演变规律。结果表明,AZ31镁合金的应力对应变速率不敏感,但其微观组织变化对应变速率非常敏感。AZ31镁合金在高应变速率下的变形机制除了孪晶之外,柱面滑移和锥面滑移也在一定程度上协调变形。Watanabe等[10]研究发现,在高应变速率下(约为103 s-1)具有丝织构(<1010>)的挤压态AZ31镁合金在所测试的各个温度下(室温~673 K)均具有明显的各向异性,其表现为:(1) 横向试样的屈服强度对温度的依赖关系远大于纵向试样的屈服强度对温度的依赖关系;(2) 横向屈服应力小于纵向屈服应力;(3) 纵向试样的流变曲线是上凹的,而横向试样的流变曲线是上凸的。通过对压缩试样的外形分析、变形后的组织观察及孪晶/滑移启动的临界分切应力的计算,他们认为虽然初始织构不同,但是横向和纵向试样的变形机制在所测试的各个温度下均是相同的,即为基面滑移和/或{10

虽然关于镁合金高速变形行为及变形机制的研究越来越多,但目前的研究主要集中在易形成强烈基面织构的AZ31变形镁合金上,对于其它镁合金系的高速变形行为了解的仍不够充分,对于Mg-Zn-Y系稀土镁合金的研究则更少。本工作的目的是理解Mg-Zn-Y系稀土镁合金在冲击载荷下的各向异性及其变形机制,以期为稀土镁合金在耐冲击场合使用时提供设计依据。

实验所用材料为挤压态Mg-3Zn-1Y (质量分数,%)镁合金,其挤压工艺如下:挤压温度450 ℃,挤压比为42.25,挤压之后进行空冷。

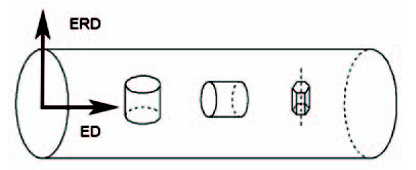

采用线切割的方法在Mg-3Zn-1Y镁合金挤压棒上切割压缩试样。切割时,分别沿挤压方向(extrusion direction,ED)、挤压径向(extrusion radial direction,ERD)进行线切割取样,试样切割方案如图1所示。样品尺寸为直径8 mm、高5 mm。从挤压方向和挤压径向切割的试样分别记为ED和ERD样品。

图1 试样切割方案示意图

Fig.1 Schematic of sample cutting arrangement (ED—extrusion direction, ERD—extrusion radial direction)

采用分离式Hopkinson压杆进行高应变速率压缩实验。高速压缩应变速率分别为1000、1500和2200 s-1。为了与准静态条件下Mg-3Zn-1Y镁合金的压缩行为进行比较,本工作同时进行了1×10-3 s-1速率下的准静态压缩实验。准静态压缩时压至试样断裂,高速压缩时应变速率为2200 s-1时试样发生了断裂。将压缩后的试样沿轴线切开,经过研磨、抛光和腐蚀后在MR-2000金相显微镜(OM)下观察组织变化,并用S-3400N型扫描电镜(SEM)进行断口扫描分析。采用D/max ⅢA型X射线衍射仪(XRD)对ED和ERD试样进行XRD实验,分析Mg-3Zn-1Y镁合金棒材在挤压变形过程中形成的织构。

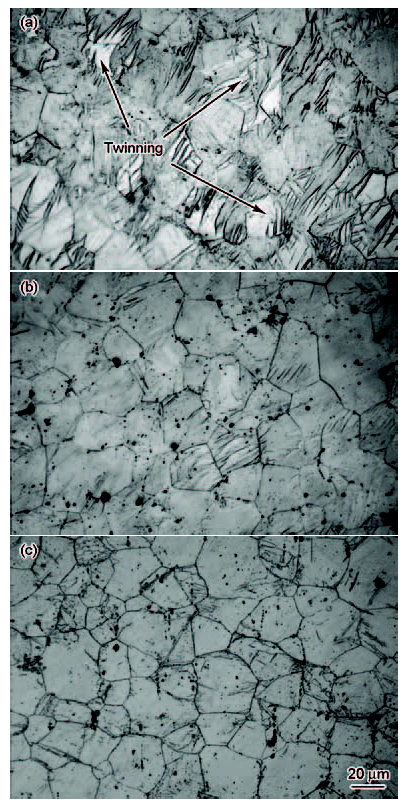

Mg-3Zn-1Y镁合金的挤压态组织如图2所示。由图2可知,挤压态Mg-3Zn-1Y镁合金为典型的再结晶组织,晶粒大小不均,平均晶粒尺寸约为22 μm。从图中还可看出在少量的晶粒中有孪晶存在。

图2 挤压态Mg-3Zn-1Y镁合金组织的OM像

Fig.2 OM images of microstructures in as-extruded Mg-3Zn-1Y magnesium alloy for samples ED (a) and ERD (b)

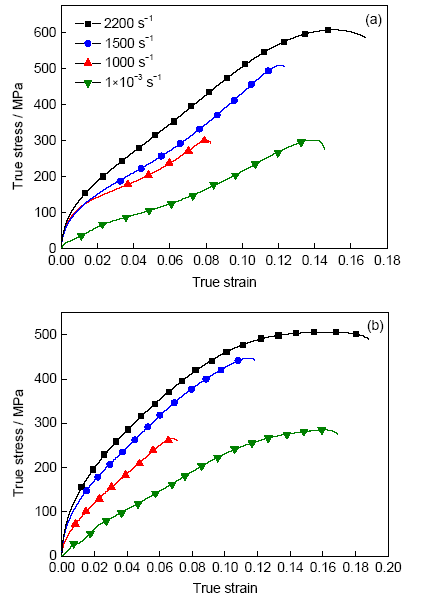

挤压态Mg-3Zn-1Y镁合金在应变速率分别为1000、1500和2200 s-1和准静态条件下(1×10-3 s-1)沿ED方向的动态压缩真应力-真应变曲线如图3a所示。从图中可以看出,沿ED方向压缩时,曲线上没有出现明显的屈服平台,表现出连续屈服的变形特征。从图中还可以看出,随应变速率的增加,最大流变应力不断增大,表现出正应变速率强化效应,而正应变速率强化效应可使镁合金在高速变形过程中吸收更多的能量。当应变速率达到2200 s-1时,试样发生断裂,断裂强度为578 MPa,比准静态压缩(1×10-3 s-1)时的断裂强度(296 MPa)高282 MPa,断裂应变为17%。Mg-3Zn-1Y镁合金沿ED方向动态压缩时,曲线呈上凹形状。这种曲线形状为典型的由于

图3 挤压态Mg-3Zn-1Y镁合金高速冲击压缩时的真应力-真应变曲线

Fig.3 Compression true stress-true strain curves of as-extruded Mg-3Zn-1Y magnesium alloy at high strain rates under loading directions of ED (a) and ERD (b)

图3b所示为挤压态Mg-3Zn-1Y镁合金沿ERD方向在应变速率分别为1000、1500、2200 s-1和准静态条件下(1×10-3 s-1)的动态压缩真应力-真应变曲线。从图中可以看出,沿ERD方向压缩时,曲线同样表现出连续屈服的变形特征和正应变速率强化效应。当应变速率达到2200 s-1时,试样发生断裂,断裂强度为486 MPa,断裂应变为18%。沿ERD方向压缩时,真应力-真应变曲线为传统的上凸形状。ED方向和ERD方向真应力-真应变曲线形状的不同,表明其变形机理的不同。

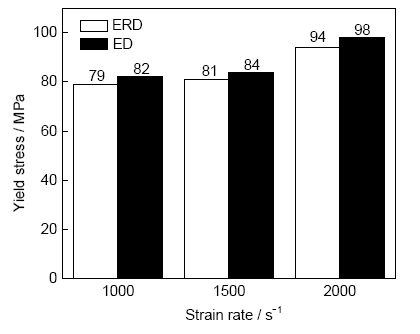

挤压态Mg-3Zn-1Y镁合金在没不同方向加载时的屈服强度与应变速率的关系如图4所示。从图中可以看出,ED和ERD方向的屈服强度均随着应变速率的增加而增加,表明挤压态Mg-3Zn-1Y镁合金具有应变速率强化效应。从图中还可看出,在所有测试应变速率下ED试样的屈服强度均高于ERD试样的屈服强度。

图4 挤压态Mg-3Zn-1Y镁合金在ED和ERD加载方向下的屈服强度与应变速率的关系

Fig.4 Relationships between yield strength and strain rate of as-extruded Mg-3Zn-1Y magnesium alloy under loading directions of ED and ERD

图5为在准静态及应变速率为1500 s-1条件下ED和ERD方向的真应力-真应变曲线。从图中可以看出,在应变为0.03~0.04时,沿ED方向压缩时应变硬化率的增加导致曲线呈S型,这种现象通常是由于大量的{10

图5 挤压态Mg-3Zn-1Y镁合金在ED和ERD加载方向下的真应力-真应变曲线

Fig.5 True stress-true strain curves of as-extruded Mg-3Zn-1Y magnesium alloy under different loading directions at low and high strain rates

图6为挤压态Mg-3Zn-1Y镁合金在应变速率为1500 s-1时分别沿ED和ERD方向压缩时的应变硬化速率(dσ/dε,其中,σ为真应力,ε为真应变)与应变的关系曲线。从图中可以看出,沿ED和ERD方向压缩时的应变硬化率变化趋势不同。ERD方向的应变硬化率随应变的增加逐渐降低,而ED方向的应变硬化率曲线在应变量为0.04左右出现了应变硬化率增加的现象,说明在此刻的变形机制发生了变化。

图6 挤压态Mg-3Zn-1Y镁合金在ED和ERD加载方向下的应变硬化率-真应变曲线

Fig.6 Hardening rate-true strain curves of as-extruded Mg-3Zn-1Y magnesium alloy under loading directions of ED and ERD (σ—true stress, ε—true strain)

材料在高应变速率下进行冲击变形时,材料的冲击吸收功(E)为:

式中,ε1、ε2为动态真应力-真应变曲线中的2个拐点,其中ε1为试样发生塑性变形时的应变,ε2为最大应变量(试样未断裂)或发生试样断裂时的临界点对应的应变。根据式(1),对挤压态Mg-3Zn-1Y镁合金在应变速率为1000、1500、2200 s-1条件下分别沿ED和ERD方向压缩后的冲击吸收功进行了计算,计算结果如图7所示。由图可见,在不同应变速率下,ED试样的冲击吸收功分别为24.08、61.20和91.35 MJ/m3,分别大于ERD试样的15.84、49.17和80.80 MJ/m3。E可以用来表征材料的动态力学性能的优劣。相比于ERD试样,ED试样具有更好的动态力学性能。因为挤压态Mg-3Zn-1Y镁合金的应变速率强化作用,使得在不同加载方向下随着应变速率的增加试样的动态力学性能有明显的升高趋势。

图7 挤压态Mg-3Zn-1Y镁合金在ED和ERD加载方向下的冲击吸收功-应变速率关系

Fig.7 Relationships between impact absorbing work (E) and strain rates of as-extruded Mg-3Zn-1Y magnesium alloy under loading directions of ED and ERD

图8所示为挤压态Mg-3Zn-1Y镁合金沿ED方向在不同应变速率下的压缩变形组织。从图中可以看出,沿ED方向压缩变形后组织中形成了许多孪晶(图8a中箭头所示),且孪晶的数量随应变速率的增加而减小。为了更直观地比较孪晶的数量,利用image J软件测量出孪晶面积占图像总面积的百分比,即孪晶的体积分数。从图8a可以看出,当应变速率为1000 s-1时,变形组织形成的孪晶比较“粗”,且孪晶在绝大多数晶粒中基本保持平行,在少数晶粒中存在着孪晶相交截的现象,孪晶体积分数达到61%。当应变速率增加到1500和2200 s-1时,组织中虽然也形成了孪晶,但是数量要比应变速率为1000 s-1时少很多(图8b和c),孪晶体积分数分别为26%和24%。

图8 挤压态Mg-3Zn-1Y镁合金在不同应变速率下沿ED方向压缩后的变形组织的OM像

Fig.8 OM images of deformation microstructures in as-extruded Mg-3Zn-1Y alloy along ED loading direction at strain rates of 1000 s-1 (a), 1500 s-1 (b) and 2200 s-1 (c)

图9为挤压态Mg-3Zn-1Y镁合金在不同应变速率下沿ERD方向压缩后的变形组织。从图中可以看出,与沿ED方向压缩的变形组织类似,沿ERD方向压缩后的变形组织中也形成了许多孪晶(图9a中箭头所示),且随着压缩应变速率的增加孪晶数量逐渐减少。当应变速率为1000 s-1时,组织中形成了大量的孪晶,且孪晶比较“细”,相比于ED方向试样在应变速率为1000 s-1下的孪晶体积分数减少了30%,仅为31%。在绝大数晶粒中孪晶在同一晶粒内也基本上是平行的,在少数晶粒中存在着明显的孪晶相交截的现象(图9a)。当应变速率增加到1500和2200 s-1时,组织中的孪晶体积分数逐渐减少,分别为16%和13% (图9b和c)。

图9 挤压态Mg-3Zn-1Y镁合金在不同应变速率下沿ERD方向压缩后的变形组织的OM像

Fig.9 OM images of deformation microstructures in Mg-3Zn-1Y alloy along ERD loading direction at strain rates of 1000 s-1 (a), 1500 s-1 (b) and 2200 s-1 (c)

在高速冲击载荷下,不同加载方向上的挤压态Mg-3Zn-1Y镁合金变形行为及变形组织的各向异性与其织构及变形机制密切相关。

对于Mg晶体,其塑性变形方式主要有2种,即滑移和孪生。塑性变形过程中以何种方式进行,常取决于外力与晶体的相对取向。由于Mg晶体的hcp结构特点,变形时通常有3种滑移系,即基面滑移系{0002}<11

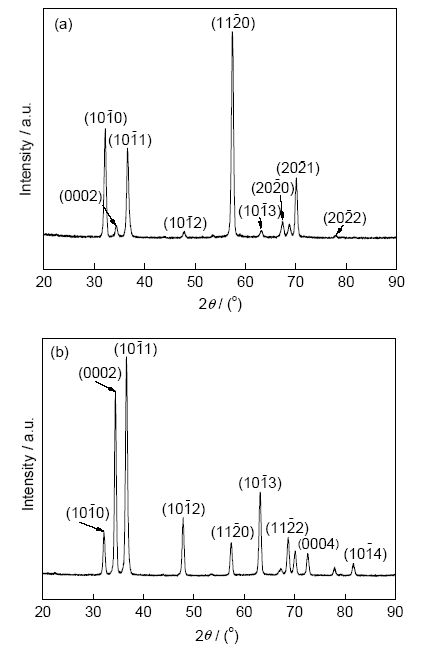

镁合金在热挤压过程中,基面无序排列的晶粒将逐渐转动到基面平行于挤压方向,因此挤压后的镁合金中形成很强的基面织构[17]。图10a和b分别为ED和ERD方向试样的XRD谱。从XRD谱的分析结果可以看出,大部分晶粒的基面平行于挤压方向,说明在挤压过程中产生了强烈的{0001}基面织构。

图10 挤压态Mg-3Zn-1Y镁合金的XRD谱

Fig.10 XRD spectra of as-extruded Mg-3Zn-1Y alloy for samples ED (a) and ERD (b)

由于挤压过程中形成的强烈的基面织构,因此在分析时假设所有晶粒的基面均平行于挤压方向,本工作以一个晶粒为代表分析其高速冲击压缩过程的晶粒转动情况。高速冲击压缩过程中晶粒c轴与加载方向的相对关系及在变形时晶粒的转动情况可用示意图(图11)来表示。图11a和b为ED方向高速冲击压缩前和压缩后的晶粒c轴与加载方向的相对位置。由图11a可知,具有基面织构的试样在ED方向压缩变形时使c轴处于张应力状态,此时基面滑移处于硬取向状态,因此在此状态下基面滑移不能启动,而拉伸孪晶系{10

图11 挤压态Mg-3Zn-1Y镁合金高速冲击压缩加载方向与晶粒c轴的相对关系示意图

Fig.11 Schematics of the relative relationship between the loading direction of as-extruded Mg-3Zn-1Y magnesium alloy and the c-axis of grain before (a, c) and after (b, d) compression along ED (a, b) and ERD (c, d) loading direction

由图8a可以看出,沿ED方向压缩时,当应变速率为1000 s-1时,合金的应变量只有0.08,几乎所有的晶粒中都形成了孪晶,说明孪晶的形成速率非常快,且形成的孪晶为拉伸孪晶,即为图8a所示晶粒内大量平行的孪晶。当组织中拉伸孪晶达到饱和时,就会在拉伸孪晶的基础上产生压缩孪晶或二次拉伸孪晶,也就是图中的相互交截的孪晶[19,20]。

由图8b和c可以看出,随着应变速率的增加孪晶的数量逐渐减少,当应变速率为1500 s-1时孪晶体积分数降低到26%,当应变速率达到2200 s-1时孪晶的体积分数降为24%。根据不同应变速率下的组织演变规律可知,在应变速率较高时,变形方式已经从以孪生为主转变为以滑移为主。沿ED方向压缩前,试样具有基面平行于挤压方向的织构,在试样被压缩后,由于拉伸孪晶的作用,使其基面织构转动86°[21](图11b),基面滑移继续处于硬取向。因此,在整个压缩过程中基面滑移均不易启动,而锥面滑移在200 ℃时还没有开动的迹象[22],在较高应变率下的变形方式只能是柱面滑移。同时由于变形初期形成的孪晶界对于位错滑移是一种阻碍,位错与孪晶的交互作用表现在宏观应力-应变曲线上为加工硬化率的增加。沿挤压方向压缩时,微观变形机制由拉伸孪生为主变为柱面滑移为主,应力-应变曲线出现拐点,同时随着应变的增加,加工硬化率逐渐降低。

图11c和d为ERD方向高速冲击压缩前和压缩后的晶粒c轴与加载方向的相对位置。由图11c可知,具有基面织构的试样在ERD方向压缩变形时使c轴与受力方向平行,c轴处于压应力状态,所以拉伸孪晶不能启动;同时基面滑移系的滑移面与其受力方向成90°,此时基面滑移处于硬取向状态,因此在此状态下基面滑移不能启动。若在此条件下完成塑性变形,需要启动压缩孪晶和非基面滑移。当应变率为1000 s-1时,由于压缩孪晶比拉伸孪晶启动应力大,图9a中的压缩孪晶体积分数相比图8a中拉伸孪晶的少,此时孪晶体积分数为31%,孪晶在同一晶粒中基本上是平行的,仅有少数孪晶出现相交截的现象,因为在一次压缩孪晶内再次发生拉伸孪晶,即双孪晶{10

镁合金受到压缩时,随着应变速率增加,孪晶的倾向性增加[24]。因为在高速变形下,有些不利于发生孪生的孪晶能够发生孪生变形,所以在图9a~c中均出现孪晶,而孪晶先增加后减少,是因为在较低应变速率下,压缩孪生{10

由于在变形过程中形成压缩孪晶{10

{10

图12所示为Mg-3Zn-1Y镁合金沿ED和ERD方向动态压缩时的断口形貌。当应变速率达到2200 s-1时均发生剪切断裂。其断裂的端口比较光滑,SEM观察表明,断口起伏较为平缓,断口周围出现河流花样,局部变形区出现韧性断裂的特征。可见,稀土镁合金的动态压缩断口呈韧脆混合断裂的特征。同时也表明加载方向对高应变速率下Mg-3Zn-1Y镁合金的断裂方式不敏感。

图12 不同加载方向下挤压态Mg-3Zn-1Y镁合金的压缩断口形貌

Fig.12 Morphologies of compression fracture surfaces for as-extruded Mg-3Zn-1Y magnesium alloy along loading directions of ED (a) and ERD (b) at 2200 s-1

(1) 挤压态Mg-3Zn-1Y镁合金沿ED和ERD方向的动态压缩真应力-真应变曲线没有明显的屈服平台,最大应力都随应变速率增大而升高,表现出正应变速率强化效应。

(2) 挤压态Mg-3Zn-1Y镁合金沿ED和ERD方向高应变速率压缩时表现出比较明显的各向异性。沿ED方向压缩的试样由于其应变硬化率在应变为0.04左右时出现增加,导致应变硬化率-真应变曲线呈S型,沿ERD方向压缩的试样应变硬化率降低。不同应变速率下ED试样的冲击吸收功明显大于ERD试样,表明在高应变速率下ED试样的动态力学性能要优于ERD试样。

(3) 挤压态Mg-3Zn-1Y镁合金宏观上的各向异性是由于不同的微观变形机制引起的。沿ED方向压缩时,当应变速率较低时变形主要以拉伸孪晶的方式进行,当应变速率增加时柱面滑移参与变形,当应变速率达到一定值时变形会以柱面滑移为主。沿ERD方向压缩时,随着应变速率增加,变形由压缩孪生为主变为基面滑移和二次锥面滑移协同变形。

(4) 挤压态Mg-3Zn-1Y镁合金在高应变速率下的断裂机制为解理断裂并伴随局部的韧性断裂。加载方向对断裂机制不敏感。

1 实验方法

2 实验结果

2.1 Mg-3Zn-1Y镁合金挤压态组织

2.2 应变速率及加载方向对Mg-3Zn-1Y镁合金力学行为的影响

2.3 高应变速率下Mg-3Zn-1Y镁合金的各向异性

2.4 高应变速率下微观组织演变规律

3 分析与讨论

4 动态压缩断口分析

5 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号