分享:等通道挤压制备医用超细晶Mg-3Sn-0.5Mn合金及其力学性能

潘瑜

摘要

采用等通道转角挤压(equal channel angular pressing,ECAP)方法成功挤压了Mg-3Sn-0.5Mn合金,采用OM和TEM观察了ECAP过程中合金微观组织和晶粒尺寸的变化,测试了ECAP后Mg-3Sn-0.5Mn合金的力学性能与腐蚀性能,通过XRD观察了ECAP变形后的织构取向变化。结果显示,ECAP后得到了超细晶Mg-3Sn-0.5Mn合金组织,在320 ℃下经过4道次挤压后平均晶粒尺寸细化到了1.65 μm,局部晶粒细化到了0.80 μm,晶粒细化是剧烈塑性变形与再结晶共同作用的结果。4道次变形后,延伸率从22.2%上升到58.6%,抗拉强度从242.8 MPa下降到195.6 MPa,延伸率提高了约3倍,强度略有下降。ECAP后的Mg-3Sn-0.5Mn合金织构择优取向发生了显著改变,这种变化有利于滑移系的开动,提高了材料的塑性,但对强度有一定的不利影响。ECAP后的Mg-3Sn-0.5Mn合金力学性能受到改变的织构择优取向和细晶强化的共同影响。

关键词:

金属材料是人类最早开始使用的生物医用材料之一,作为植入材料使用最早可以追溯到19世纪[1]。与高分子材料及无机非金属材料相比,生物医用金属材料具有高强度、高韧性、抗疲劳、易于加工成型等优点,在实际使用中具有独特的优势[2]。生物医用金属材料可以分为惰性材料和可降解材料。惰性材料具有良好的抗腐蚀性和生物相容性,植入人体后稳定性好。可降解材料在人体内会缓慢降解,在完成修复功能后完全溶解,没有植入物残留[3]。随着技术的发展,对生物医用金属材料的要求日益提高,可降解金属以其不同于惰性金属材料的特性成了生物医用材料领域的研究热点。可降解金属材料主要有镁合金[4-6]、铁合金、锌合金等,其中镁合金的实际应用可能性更高,一方面是由于Mg在成人体内的日摄取量(240~420 mg/d)比Fe (8~18 mg/d)和Zn (8~11 mg/d)高得多,另外Mg的弹性模量(41~45 GPa)更接近人体骨组织(3~20 GPa),减少了应力遮挡效应[7]。已有研究[8,9]证明,镁合金在人体内具有优良的生物相容性,不具有生物毒性,是优良的生物医用金属材料。

镁合金在骨植入和心血管植入方面均有很好的应用前景。Haude等[10,11]研究表明,镁合金支架在植入后6个月观察血管内无血栓形成,术后一年观察的结果说明镁合金支架长期安全有效,是很好的血管植入支架材料。还有研究[12]报道了镁合金降解产生的Mg2+诱导骨膜衍生干细胞的成骨分化,促进骨愈合的现象,说明镁合金作为骨植入材料具有优秀的潜在价值。但镁合金作为生物医用材料也有一定的缺陷,镁合金为hcp结构,室温下不能提供5个独立的滑移系,塑性较差,较为理想的解决方案是细化镁合金组织[13]。剧烈塑性变形技术(severe plastic deformation,SPD)可以将镁合金晶粒尺寸细化到亚微米级别得到超细晶组织,使得镁合金可以进行c+a位错滑移与晶间滑移,塑性得到大幅度改善,升温后甚至表现出超塑性,有利于镁合金的加工成型。其中等通道转角挤压(equal channel angular pressing,ECAP)加工方法既可以通过剧烈的剪切变形实现晶粒的细化,又能保证材料的尺寸在加工后不发生变化,可以显著提高镁合金的性能。

Mostaed等[14,15]研究了纯Mg和ZK60合金ECAP后对力学性能和耐腐蚀性能的影响,认为ECAP 可使晶粒得到大幅度的细化,在保持较高强度的同时极大提升了延伸率,增多的晶间缺陷加大了局部腐蚀但更弥散均匀的第二相粒子减少了点蚀,ECAP 的细化晶粒组织对电化学行为的影响不显著。Orlov等[16] 研究了ZK60合金的耐腐蚀性能,认为影响耐腐蚀性能的主要因素是晶粒细化和第二相分布。晶粒细化主要影响阳极反应动力学而第二相分布主要影响阴极反应动力学,但晶粒尺寸和第二相分布之间互相影响,使得ZK60合金表现出的腐蚀行为很难建立一个确切的机制。Sunil等[17]研究了AZ31合金在体外及体内的降解性能,认为ECAP 后的合金晶粒尺寸大幅减小,这增大了合金的润湿性和生物活性,并通过快速矿化降低了AZ31合金的降解速率,植入兔子体内60 d后,材料表现出良好的生物相容性,没有表现出不健康的异常现象。

本工作基于之前已有的研究[5],将新型镁合金体系——Mg-3Sn-0.5Mn合金(BioDe MSM○)在320 ℃下进行ECAP,挤压至4道次制备超细晶镁合金,研究ECAP后的Mg-3Sn-0.5Mn合金组织和力学性能的变化。

Mg-3Sn-0.5Mn合金使用纯度为99.9%的纯Mg、99.4%的纯Sn和Mg-Mn中间合金进行熔炼,熔炼试样进行固溶处理(450 ℃、24 h、通入CO2/SF6混合气体),固溶后进行挤压(300 ℃,挤压比64)制成直径10 mm的棒材,切成长度为70 mm的试样备用。ECAP选用内径角110°,外径角70°的模具,采用Bc加工路径(试样每道次同向转动90°),加工温度320 ℃,下压速率0.5 mm/min,加工至4道次。制备的ECAP试样如图1a所示,定义挤压方向为ED,垂直向上的方向为ND,垂直于ED与ND组成的平面的方向为TD (图1b)。

图1 Mg-3Sn-0.5Mn合金等通道转角挤压(ECAP)不同道次的宏观形貌、各面标识及拉伸试样尺寸示意图

Fig.1 Morphology of Mg-3Sn-0.5Mn alloy with different passes before and after equal channel angular pressing (ECAP) (a), schematics of marks of different axis (b) and dimensions of tensile samples (c) (unit: mm)

利用Axiovert 200MAT 金相显微镜(OM)对Mg-3Sn-0.5Mn合金的显微组织进行观察,使用3%硝酸酒精+苦味酸腐蚀液(苦味酸2.5 g、乙酸2.5 mL、水5 mL、乙醇100 mL)对试样进行腐蚀,观察垂直于TD方向的面。使用JEM-2100透射电子显微镜(TEM)对试样进行组织观察,分别使用150、600、1000、2000、3000号砂纸将试样磨至50~70 μm,将磨好的试样通过冲孔器制成直径3 mm 的试样,使用gatan 691离子减薄机器进行离子减薄,随后进行TEM观察。使用HVS-1000数显显微硬度计对试样进行显微硬度实验,沿垂直于TD 方向测试,加载载荷100 g,时间15 s,选取12个点做硬度测试并取平均值。拉伸实验采用 Instron 3365电子万能材料试验机测试ECAP 前后镁合金的抗拉强度及延伸率,拉伸试样(图1c)有效标距为6 mm×1 mm,厚度为1 mm,沿ED 方向切取试样,应变速率1×10-3 s-1,平行实验3组。采用 X'Pert PRO 型X 射线衍射仪(XRD)对ECAP 前后的Mg-3Sn-0.5Mn合金进行物相和织构分析,扫描面垂直于ED 方向。电化学实验采用动电位极化法进行测试,使用标准三电极体系:饱和甘汞电极(SCE)作为参比电极、Pt电极作为辅助电极、合金试样作为工作电极,使用SHI660C 电化学工作站将试样放置在含有200 mL 模拟体液的特制容器中进行实验,其中扫描速率1 mV/s,使用恒温水浴槽将温度控制在(37.5±0.5) ℃,平行实验3组。

由图2可看出,与挤压态(图2a)相比,Mg-3Sn-0.5Mn合金晶粒在ECAP后有所细化,图2b中可观察到一道次后晶粒形状被拉长,这是ECAP过程中受到剪切力作用的结果。二道次后(图2c),晶粒进一步细化,但细化组织不均匀,晶粒尺寸分布集中在<5 μm和10~20 μm 2个区间。镁合金晶粒在4道次后得到了明显细化,表现为细化的等轴晶。晶粒尺寸统计结果(图3)显示,随着ECAP道次的升高,晶粒平均尺寸减小,4道次后,晶粒平均尺寸细化到了1.65 μm,接近亚微米级(图3d)。进一步观察ECAP 4道次的Mg-3Sn-0.5Mn合金局部微观组织(图4)可见,晶粒尺寸细化到0.80 μm左右,得到了超细晶合金材料。

图2 Mg-3Sn-0.5Mn合金ECAP前后的微观组织

Fig.2 Microstructures of Mg-3Sn-0.5Mn alloy before and after ECAP

图3 Mg-3Sn-0.5Mn合金ECAP前后晶粒尺寸分布

Fig.3 Grain size distributions of Mg-3Sn-0.5Mn alloy before and after ECAP (d—average diameter)

图4 ECAP 4道次后Mg-3Sn-0.5Mn合金的TEM像

Fig.4 TEM image of Mg-3Sn-0.5Mn alloy by 4 passes ECAP

镁合金在大塑性变形中的晶粒细化机制主要为动态再结晶和机械剪切的共同作用。由于镁合金在进行ECAP时温度较高,容易发生动态再结晶,而大塑性变形过程提供给了镁合金高的剪切应变以产生大量的位错和晶界,使得镁合金更容易发生动态回复、动态再结晶和晶粒长大[18]。一方面,高温易发生动态再结晶且高剪切应变为动态再结晶提供了形核场所和驱动力; 另一方面,大剪切应力直接作用于破碎晶粒,使得镁合金晶粒逐渐细化并最终形成均匀细化的等轴晶。

表1给出了Mg-3Sn-0.5Mn合金ECAP前后的平均显微硬度。可以看出,Mg-3Sn-0.5Mn合金的初始硬度为45.62 HV,ECAP后硬度明显上升,4道次后硬度上升到53.99 HV,比挤压态的硬度提高了14.5%。Balogh等[19]将ZK60镁合金进行ECAP至8道次后发现,ZK60的硬度在4道次以前升高,4道次以后降低,这主要归因于亚晶界数量的增多以及孪晶界对位错的阻碍作用,而位错密度对硬度变化的贡献不大。

表1 ECAP前后Mg-3Sn-0.5Mn合金的平均显微硬度及力学性能

Table 1 Average microhardness and mechanical properties of Mg-3Sn-0.5Mn alloy before and after ECAP

对Mg-3Sn-0.5Mn合金ECAP不同道次的样品沿ED方向进行拉伸测试,结果如图5所示,可以看出,挤压态Mg-3Sn-0.5Mn合金的初始抗拉强度为242.8 MPa,延伸率为22.2%;1道次ECAP后,强度上升到256.3 MPa,延伸率上升到25.1%;4道次后,强度下降为195.6 MPa,延伸率为58.6%,提高了约3倍。镁合金力学性能主要受晶粒尺寸和织构的影响[20,21],晶粒尺寸与强度的关系符合Hall-Petch公式[22,23]:

图5 Mg-3Sn-0.5Mn合金ECAP前后拉伸曲线

Fig.5 Tensile curves of Mg-3Sn-0.5Mn alloy before and after ECAP

式中,

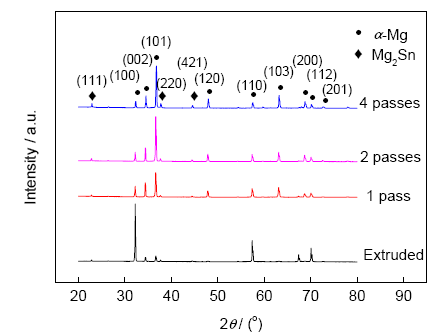

图6 Mg-3Sn-0.5Mn合金ECAP前后XRD谱

Fig.6 XRD spectra of Mg-3Sn-0.5Mn alloy before and after ECAP

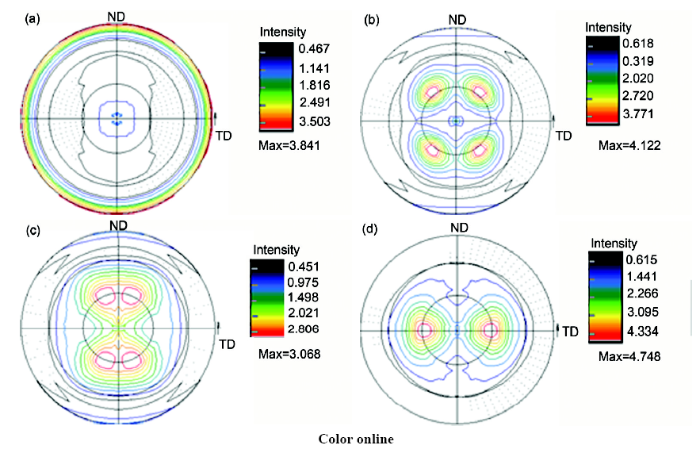

由Mg-3Sn-0.5Mn合金在基面(0002)的织构取向分布(图7)可以看出,基面织构在热挤压后平行于挤压方向,ECAP 1道次后,基面织构强度增大,且(0002)面的织构轴发生了明显偏转,这与ECAP变形方式有关。在剪切应力作用下,织构取向发生了一定角度的偏转,锥面织构轴与剪切方向大约呈45°角。由于ECAP加工路径Bc具有每道次挤压之后向同一方向旋转90°的特点,织构取向随着道次的增加持续发生偏转。4道次后基面织构极密度比挤压态试样的基面织构极密度有所增长,这是由于ECAP较高的加工温度促使了合金动态再结晶的发生。这种新的织构择优取向有利于镁合金的塑性滑移,提高了材料的塑性,但对材料的强度产生了不利影响,导致了多道次ECAP后抗拉强度的略微下降。Mostaed等[15]使用EBSD研究ZK60镁合金织构取向及强度时发现,ECAP使镁合金中原本平行于挤压方向的挤压丝织构逐渐削弱,最终被与ECAP剪切方向重合的更强的新织构替代,这与本工作得到的结论一致。

图7 Mg-3Sn-0.5Mn合金ECAP前后(0002)极图

Fig.7 (0002) pole figures of Mg-3Sn-0.5Mn alloy before and after ECAP

图8为Mg-3Sn-0.5Mn合金在模拟体液(simulated body fluid,SBF)中的极化曲线。由图可见,Mg-3Sn-0.5Mn合金在ECAP后,腐蚀电位逐渐升高,与初始态腐蚀电位(-1.71±0.02) V相比,4道次腐蚀电位升高至(-1.65±0.02) V,但腐蚀电流密度从初始态的(36.5±0.5) μA/cm2升高到4道次的(46.4±0.3) μA/cm2。从热力学观点来看,腐蚀电压升高后,镁合金发生腐蚀的倾向降低。从动力学观点来看,腐蚀电流的升高意味着镁合金发生腐蚀后腐蚀的速率变快。影响镁合金耐腐蚀性能的主要因素有微观结构和第二相等[26,27]。Orlov等[16]研究认为,ECAP后的镁合金晶粒得到了细化且第二相重新分布,这些因素影响了阴极和阳极反应动力学,附加的钝化效应使得腐蚀电流密度降低,提高了镁合金的耐腐蚀性能。但本工作对Mg-3Sn-0.5Mn合金进行的电化学实验结果表明,合金发生腐蚀的倾向降低,但发生腐蚀后的腐蚀速率加快。合金在ECAP后有更大的残余应力、更多的晶体缺陷和更高的位错密度,使得合金在溶液中反应活性较高,影响了合金的耐腐蚀性能。

图8 ECAP前后Mg-3Sn-0.5Mn合金在模拟体液中的极化曲线

Fig.8 Polarization curves of Mg-3Sn-0.5Mn alloy immersed in simulated body fluid (SBF) before and after ECAP (E—potential, i—current density)

(1) 在320 ℃下对Mg-3Sn-0.5Mn合金进行了多道次ECAP。随着道次的增多,晶粒组织逐渐细化,经过4道次ECAP后,Mg-3Sn-0.5Mn合金的平均晶粒尺寸从挤压态的12.86 μm减小到1.65 μm,局部细化到约0.8 μm,合金组织呈现为细化的等轴晶,得到了超细晶镁合金。这是在动态再结晶和剧烈剪切应变共同作用下实现的。

(2) ECAP后的Mg-3Sn-0.5Mn合金织构择优取向发生了显著改变,这种变化有利于滑移系的开动,提高了材料的塑性,但对材料的强度有一定的不利影响,在织构择优取向改变和细晶强化的共同作用下,4道次ECAP后延伸率从22.2%升高到了58.6%,提高了约3倍,且抗拉强度没有太大下降。4道次变形后硬度从45.62 HV提高到了53.99 HV。

(3) 4道次ECAP后的Mg-3Sn-0.5Mn合金的腐蚀电压升高,腐蚀电流密度变大,发生腐蚀的倾向降低,腐蚀速率有所提高。

1 实验方法

2 实验结果与分析

2.1 ECAP变形对显微组织的影响

(a) extruded (b) 1 pass (c) 2 passes (d) 4 passes

(a) extruded (b) 1 pass (c) 2 passes (d) 4 passes

2.2 ECAP变形对力学性能的影响及织构演变

Sample

Average

microhardness

HV

Ultimate tensile

strength / MPa

Elongation%

Extruded

45.62±2.1

242.8±3.7

22.2±1.7

1 pass

56.48±1.9

256.3±4.6

25.1±2.1

4 passes

53.99±1.0

195.6±3.1

58.6±1.9

(a) extruded (b) 1 pass (c) 2 passes (d) 4 passes

2.3 电化学分析

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号