张银辉, 冯强

北京科技大学新金属材料国家重点实验室 北京 100083

摘要

以新设计的4种不同W含量(0~4.87%,质量分数)的Nb稳定化奥氏体耐热铸钢为研究对象,通过在1000 ℃、50 MPa条件下的蠕变性能测试和蠕变前后的组织分析,研究了W对奥氏体耐热铸钢1000 ℃蠕变行为的影响机理。结果表明:合金的最小蠕变速率随W含量的增加先降低后增高。合金的主要析出相为Nb(C, N)和富Cr相。W含量的增加对Nb(C, N)的影响很小,但明显促进富Cr碳化物析出,并促使(Cr, Fe, W)7C3转变为(Cr, Fe, W)23C6。而且,过量的W添加会促进金属间化合物χ相析出。在蠕变过程中,合金的基体还会二次析出纳米级的Nb(C, N),阻碍位错运动,从而进一步提高合金的蠕变强度。但是,富Cr相胞团,尤其是胞团内的χ相,会促进蠕变裂纹形核长大,从而提高合金的蠕变速率,降低蠕变寿命。

关键词: 汽车发动机 ; 奥氏体耐热铸钢 ; 蠕变 ; χ;相 ; 固溶强化

近年来,世界各国政府针对汽车尾气排放开始制定或实施越来越苛刻的环保和燃油法规[1]。为了符合这些法规要求,汽车工业界开始在汽油发动机上推广涡轮增压技术,以提高发动机的功率密度,同时降低尾气排放[2,3]。然而,发动机功率密度的升高会导致排气温度上升,进而提高排气歧管和涡轮机壳等排气系统热端部件的服役温度[3,4]。升级涡轮增压技术后,排气部件的服役温度可达1000 ℃,比传统温度高200 ℃[1,5]。现有排气部件用材料,如高SiMo铸铁、铁素体耐热铸钢等已无法满足该部件的服役性能要求[6,7]。因此,汽车工业界迫切希望开发一种承温能力更高,而又经济、环保的新合金,以替换现有排气部件用材料。

Nb稳定化奥氏体耐热铸钢在高温服役条件下,力学性能明显优于铁素体耐热铸钢,而且成本远低于镍基高温合金[8~10]。采用铸造工艺,无需预先固溶、时效等热处理措施,可以进一步降低排气部件的制造成本[6]。然而,传统Nb稳定化奥氏体耐热铸钢的可靠服役温度为850 ℃[1,6,11],也无法满足1000 ℃以上温度的服役要求,因此需要进一步优化以提高其高温力学性能。W是一种置换型固溶强化元素,在奥氏体基体中具有较高的固溶度,可以明显提高合金的屈服和抗拉强度[12]。W也是主要的碳化物形成元素,可以提高(Fe, Cr, W)23C6的热稳定性,降低其粗化长大速率[13]。然而,W是一种典型的铁素体形成元素,过多的W添加会提高残余δ铁素体的含量,不利于合金的高温力学性能[14]。因此,系统研究W对Nb稳定化奥氏体耐热铸钢高温力学行为的影响机理是非常必要的。

然而,截至目前,有关W对奥氏体耐热铸钢的显微组织和力学行为影响的研究报道还十分有限,且绝大部分局限在900 ℃以下,缺乏对1000 ℃以上力学行为影响的规律性认识[15~17]。因此,虽然W作为一种认知较早的合金强化元素,但它对奥氏体耐热铸钢的显微组织和1000 ℃蠕变行为的影响机理尚不明确。本工作以新设计的4种不同W含量的Nb稳定化奥氏体耐热铸钢为研究对象,通过对合金蠕变前后的显微组织观察,探讨了W对该系列合金1000 ℃蠕变行为的影响机理。本工作建立的合金成分、显微组织和1000 ℃蠕变行为之间的关系将有助于指导奥氏体耐热铸钢的成分设计和显微组织优化。

1 实验方法

本工作设计了4种不同W含量的新型Nb稳定化奥氏体耐热铸钢。选用真空感应熔炼炉冶炼合金,浇注模具为冷铸铁模,容量20 kg。所有合金均采用相同的铸造工艺:合金浇注温度为1500~1550 ℃,浇注后真空炉冷至600 ℃,随后取出铸锭空冷至室温。合金的实测化学成分如表1所示,并以C、N和W含量命名该系列合金。

为了减小铸造缺陷(如缩孔、杂质等)对蠕变性能测试的干扰,选用合金铸锭的中段为实验材料。因圆柱铸锭横截面积(直径为80 mm)较大,故统一从靠近铸锭表皮5 mm、径向宽约15 mm的外围圆周区域切取蠕变试样。考虑到4C3N5W合金的铸锭由外部柱状晶和内部等轴晶构成,为了比对分析晶粒组织对合金力学性能的影响,特意在紧邻的内部区域切取蠕变试样,并把外部合金命名为4C3N5W(柱状晶)合金以示区别。蠕变试样的取样方向与圆柱铸锭的轴向平行。所有样品经机加工为标距长25 mm、标距直径5 mm的标准圆棒蠕变试样,并使用RWS50电子式蠕变持久试验机在1000 ℃、50 MPa条件下进行实验。为了提高铸态合金蠕变性能的可靠性,每种合金取3根试样进行蠕变性能测试,取其平均值。合金蠕变前后奥氏体基体的显微硬度采用Wolpert-401MVD型Vickers硬度计进行测量,载荷为10 g,压头驻留时间为10 s。测试时,压痕位置选择枝晶干处的奥氏体基体,且严格避开析出相,其数值取5个测试点的平均值。

分别采用Axio Imager A2m型光学显微镜(OM)和SUPRA 55型场发射扫描电镜(FESEM)的背散射模式(BSE)、二次电子模式(SE)及能谱(EDS)进行低倍和高倍组织观察及成分分析。采用AURIGA型聚焦离子束场发射扫描双束电镜(FIB)的电子背散射衍射(EBSD)模式进行合金的晶粒取向成像。采用JXA-8530F型场发射电子探针(EPMA)分析合金析出相与奥氏体基体的成分。该EPMA配备五道波谱仪(WDS)和专门用于测量轻元素C的分光晶体LDE6H与测量N的分光晶体LDE1H。采用Rigaku S2型X射线衍射仪(XRD)和Tecnai G2 F20型透射电镜(TEM)分析析出相的晶体结构。OM和SEM试样按照标准金相制样程序磨抛后,使用7%HNO3+21%HCl+51%CH3OH+21%H2O(体积分数)的混合溶液,在2 V电压下电解侵蚀5~20 s。EBSD试样按照标准金相制样程序磨抛后,使用90%硅胶悬浊液+10%氨水的混合溶液振动抛光20 min。EPMA试样按照标准金相制样程序磨抛即可,不做侵蚀处理。XRD试样通过10%HCl+90%CH3OH+1%酒石酸(体积分数)的混合液进行相萃取,电流密度为0.04 A/cm2,萃取时间为8~10 h。TEM样品使用传统电解双喷技术制备,双喷液为6%HClO4+35%CH3(CH2)3OH+59%CH3OH(体积分数),电压40 V,温度-40 ℃。

2 热力学模拟计算

合金的热力学平衡相图计算采用JMatPro (版本5.0)热力学计算软件。合金的相含量-W含量伪二元平衡相图计算时选择软件提供的Stainless Steel数据库和Thermodynamic Properties模块的Step Concentration模式。计算的合金成分为Fe-20%Cr-10%Ni-0.6%Si-1.0%Mn-2.0%Nb-0.45%C-0.3%N-xW(0≤x≤6%,质量分数)。固定伪二元相图的温度为1000 ℃,平衡元素为Fe,W含量的计算步长为0.05%。合金的相组成-温度平衡相图计算时选择软件提供的Stainless Steel数据库和Thermodynamic Properties模块的Step Temperature模式。计算的合金成分如表1所示,温度区间定为600~1600 ℃,步长为1 ℃。

3 实验结果

3.1 1000 ℃、50 MPa下的蠕变性能

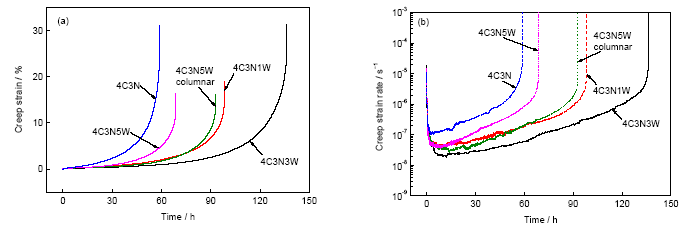

图1所示为4种不同W含量铸态合金在1000 ℃、50 MPa条件下的典型蠕变应变-时间曲线和蠕变应变速率-时间曲线,其中从4C3N5W合金铸锭内部切取试样的蠕变曲线也包含在内。铸态合金蠕变的平均实验结果列于表2。图1a和表2显示,合金的蠕变寿命随W含量的增加先增长后缩短。4C3N3W合金的蠕变寿命最长,且显著高于其它合金。图1b显示,4种合金的蠕变速率曲线均由较短的蠕变第一和第二阶段以及占主导地位的蠕变第三阶段组成。蠕变速率在较短的蠕变第一阶段快速下降;当蠕变速率达最小值时,蠕变进入短暂的第二阶段;之后是主导的蠕变第三阶段,蠕变速率持续、缓慢上升直至试样断裂。这与Taneike等[18]报道的马氏体析出强化钢的蠕变速率曲线比较一致,但明显不同于Sherby等[19]报道的传统纯金属和单相合金的蠕变速率曲线。由于合金的蠕变速率非常小,且存在波动,不易清晰鉴定蠕变速率曲线的3个蠕变阶段。本工作参考Rieth等[20]的方法,定义蠕变第二阶段的起始和截止点为最小蠕变速率两侧的150%数值点。因此,经测量,4C3N、4C3N1W、4C3N3W、4C3N5W(柱状晶)和4C3N5W合金蠕变第二阶段的寿命分别为13.5、26.4、31.8、24.9和16.0 h。

图1 不同W含量铸态合金在1000 ℃、50 MPa条件下的典型蠕变应变-时间曲线和蠕变应变速率-时间曲线

Fig.1 Creep strain-time curves (a) and creep strain rate-time curves (b) of the as-cast alloys under 1000 ℃ and 50 MPa

3.2 铸态微观组织

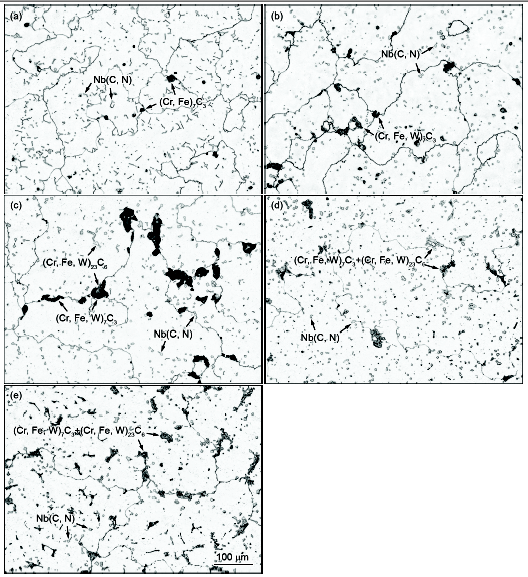

3.2.1 不同析出相的结构、形貌和分布 图2所示为4种不同W含量铸态合金典型显微组织的OM像。铸态组织中各析出相的面积分数和晶界上Nb(C, N)的线密度列于表3。图2a显示,4C3N基础合金在铸造过程中析出了大量块状和条状的碳氮化物(灰色衬度),并较均匀地分布于晶内和晶界上;此外,在晶界上还观察到少量黑色衬度的组织。W合金化后,4C3N1W合金的碳氮化物(灰色衬度)形貌转变为块状;晶界上黑色衬度组织的含量略微增加(图2b)。4C3N3W合金的碳氮化物(灰色衬度)形貌与4C3N1W合金相似,为块状,但晶界上黑色衬度组织的尺寸和含量均显著增大;此外,在晶内和晶界上还观察到一种灰色衬度、蠕虫状的相(图2c)。图2d显示,4C3N5W (柱状晶)合金在晶内和晶界析出大量黑色和深灰色衬度的组织,但尺寸小于4C3N3W合金;碳氮化物的形貌则仍为块状。与4C3N5W (柱状晶)合金相比,4C3N5W合金的凝固速率较慢,其铸态组织中黑色和深灰色衬度组织的含量显著增大,但尺寸没有明显变化(图2e)。

图2 不同W含量铸态合金典型显微组织的OM像

Fig.2 OM images of typical microstructures in as-cast 4C3N (a), 4C3N1W (b), 4C3N3W (c), 4C3N5W columnar (d) and 4C3N5W (e) alloys

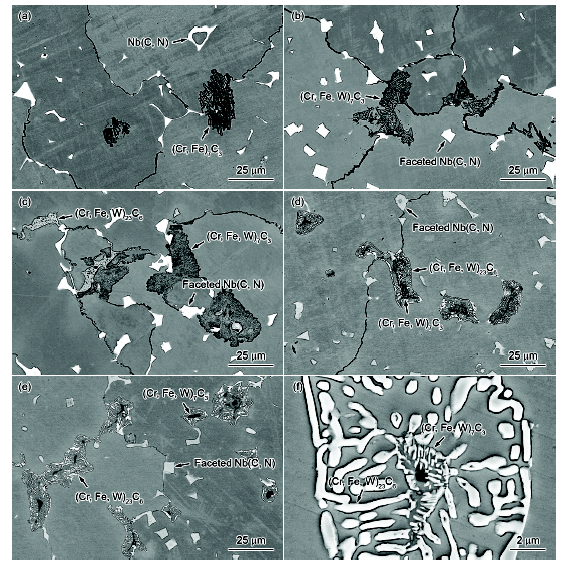

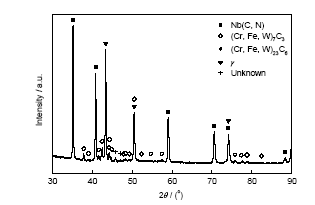

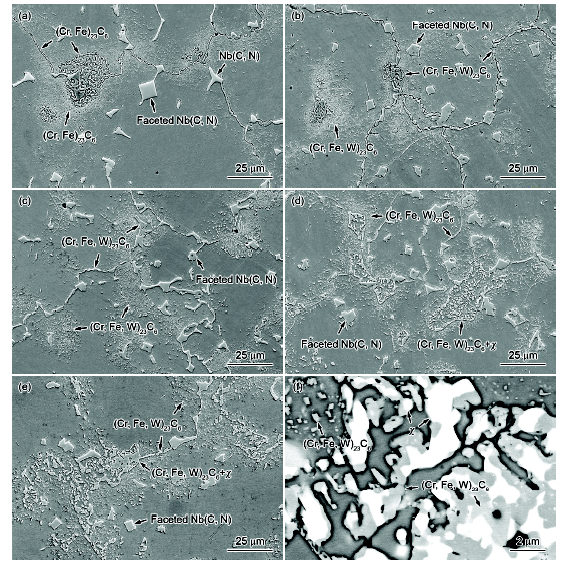

图3a~e所示为4种不同W含量铸态合金典型显微组织的SEM-BSE像。图3f所示为图3e局部放大的SEM-SE像。图4所示为4C3N5W铸态合金相萃取粉末的XRD谱(其它合金的XRD结果未展示)。综合XRD和SEM-EDS分析结果鉴定,图3a~c中所示白色衬度相以及图3d和e中所示灰色衬度相均为Nb(C, N),其余为富Cr相。4种合金的初生Nb(C, N)尺寸都比较大,且孤立、均匀分布于晶内和晶界上。除4C3N基础合金的Nb(C, N)呈现块状和条状的混合形貌外(图3a),其余3种含W合金的Nb(C, N)形貌均为多面体块状(图3b~e)。表3显示,W的合金化并没有影响这4种合金Nb(C, N)的含量,其在晶界上的线密度也是相当的。

图3 不同W含量铸态合金典型显微组织的SEM-BSE/SE像

Fig.3 SEM-BSE images of typical microstructures in as-cast 4C3N (a), 4C3N1W (b), 4C3N3W (c), 4C3N5W columnar (d) and 4C3N5W (e) alloys, and high magnification SEM-SE image of the area in Fig.3e (f)

尽管W的合金化对Nb(C, N)的形貌和含量影响较小,但对富Cr相的影响却极为显著。W的不同添加量与富Cr相的结构、形貌和含量均存在密切联系。4C3N基础合金不含W,其晶界上析出的黑色衬度组织整体外观呈胞状,内部为细小、紧密排列的富Cr相片层(图3a),经XRD和SEM-EDS鉴定为(Cr, Fe)7C3。4C3N1W合金中的黑色衬度组织的形貌与4C3N基础合金相似,但析出相片层有少量粗化(图3b)。SEM-EDS分析结果表明,该相同时富集Cr、W和C;XRD的分析结果鉴定该相同为(Cr, Fe, W)7C3。但是,图3c显示,4C3N3W合金在铸造过程中形成了成分、形貌和尺寸截然不同的2种富Cr相组织。根据XRD和SEM-EDS的相鉴定结果,判定低Cr/C比的富Cr相为(Cr, Fe, W)7C3,而高Cr/C比的相为(Cr, Fe, W)23C6。4C3N5W(柱状晶)和4C3N5W合金的铸态组织中也存在2种衬度鲜明的富Cr相,但形貌完全不同于4C3N3W合金。图3d~f显示,该2种富Cr相按照外部白色衬度相和内部黑色衬度相的形式组成一种胞状复相组织,内部相呈细小片层状。SEM-EDS结果显示,白色衬度相富集较高的W,而黑色衬度相只有少量W富集。XRD结果表明,内部的黑色衬度相和外部的白色衬度相分别为(Cr, Fe, W)7C3和(Cr, Fe, W)23C6 (图4)。表3显示,合金中(Cr, Fe)7C3/(Cr, Fe, W)7C3的含量随W添加量的增加先升高后降低,峰值出现在4C3N3W合金中;而且,当W添加量超过3.14%后,合金在铸造过程中开始析出(Cr, Fe, W)23C6。

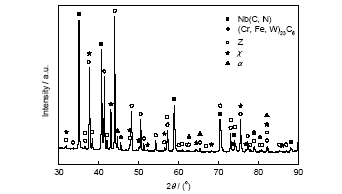

图4 4C3N5W铸态合金相萃取粉末的XRD谱

Fig.4 XRD spectrum of the extracted precipitates in as-cast 4C3N5W alloy

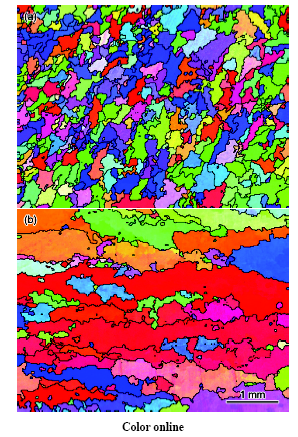

3.2.2 宏观晶粒组织 图5a和b所示分别为4C3N3W和4C3N5W(柱状晶)铸态合金的晶粒EBSD取向成像图。在相同铸造条件下,4C3N、4C3N1W和4C3N3W这3种合金铸锭的晶粒组织比较接近,为完全等轴晶结构(图5a)。经统计,平均晶粒尺寸分别为150、185和152 μm。4C3N5W合金铸锭由外部柱状晶(图5b)和内部粗大等轴晶组成。柱状晶的晶粒尺寸用平均长度和宽度定义,经测量分别为5804和578 μm;粗大等轴晶的平均晶粒尺寸为1950 μm。

图5 4C3N3W和4C3N5W(柱状晶)铸态合金的晶粒EBSD取向成像图

Fig.5 EBSD maps showing the as-cast grain size in as-cast 4C3N3W (a) and 4C3N5W columnar (b) alloys

3.3 蠕变断裂后的显微组织

3.3.1 富Cr相的相转变和二次析出 图6a~e所示为4种不同W含量铸态合金在1000 ℃、50 MPa条件下蠕变断裂后距离试样断口表面约10 mm处典型显微组织的SEM-SE像。图6f所示为图6e局部放大的SEM-BSE像。图7所示为4C3N5W铸态合金蠕变后相萃取粉末的XRD谱(其它合金的XRD结果未展示)。结果表明:合金中的Nb(C, N),无论条状还是多面体块状,均表现出较高的热稳定性,在蠕变过程中基本没有粗化或变形。析出相的XRD结果表明:W含量相对较高的4C3N3W和4C3N5W合金,经1000 ℃蠕变变形后,会形成一种结构式为CrNbN的Z相(图7)。然而,组织表征结果显示,Z相的含量非常少,仅在部分Nb(C, N)周围可见。

图6 不同W含量铸态合金在1000 ℃、50 MPa条件下蠕变断裂后典型显微组织的SEM-SE/BSE像

Fig.6 SEM-SE images of typical microstructures after creep rupture tests at 1000 ℃ and 50 MPa in as-cast 4C3N (a), 4C3N1W (b), 4C3N3W (c), 4C3N5W columnar (d) and 4C3N5W (e) alloys, and high magnification SEM-BSE image of the area in Fig.6e (f)

图7 4C3N5W铸态合金经1000 ℃、50 MPa蠕变后相萃取粉末的XRD谱

Fig.7 XRD spectrum of the extracted precipitates in as-cast 4C3N5W alloy after creep test at 1000 ℃ and 50 MPa

与Nb(C, N)相比,富Cr相的热稳定性较差,蠕变断裂后,所有合金的富Cr相均已显著粗化长大或二次析出。XRD分析显示:4C3N基础合金铸态组织中的富Cr相为(Cr, Fe)7C3,经1000 ℃蠕变后,已完全转变为高温更稳定的(Cr, Fe)23C6。此外,4C3N合金晶界上二次析出的(Cr, Fe)23C6,已经明显粗化、长大,并相互连接;而晶界、枝晶间和(Cr, Fe)23C6胞团附近,则二次析出大量的(Cr, Fe)23C6颗粒,并聚集成团状(图6a)。4C3N1W合金在蠕变过程中的组织演变规律与4C3N合金相似(图6b)。4C3N3W合金的铸态组织中存在2种富Cr相。蠕变过程中,原蠕虫状(Cr, Fe, W)23C6明显粗化,并聚合成块状,而胞状的(Cr, Fe, W)7C3则发生与4C3N和4C3N1W合金相似的组织演变,变成(Cr, Fe, W)23C6 (图6c)。图6d和e显示,4C3N5W (柱状晶)和4C3N5W合金的铸态组织中,由(Cr, Fe, W)7C3和(Cr, Fe, W)23C6构成的胞状复相组织,经蠕变后也发生明显的相转变,并粗化长大。原富集较高W的片层状(Cr, Fe, W)23C6在蠕变过程中转变为同样富集较高W的χ相(白色衬度);新析出的(Cr, Fe, W)23C6和由(Cr, Fe, W)7C3转变而来的(Cr, Fe, W)23C6则富集较低的W,呈现灰色衬度(图6f和图7)。

表4汇总了4种不同W含量铸态合金蠕变前后EPMA测得的奥氏体基体的平均成分。结果表明:所有合金经蠕变后,奥氏体基体的C浓度下降非常显著,但N的浓度在蠕变前后没有显著变化,均非常低。W是合金的主要强化元素之一,其在奥氏体基体中的浓度关系到合金的固溶强化能力。蠕变前,W在奥氏体基体中的浓度与合金W的添加量成正比。经1000 ℃、50 MPa蠕变后,W在奥氏体基体中的浓度略有上升。4C3N5W合金的W浓度在蠕变前后均低于4C3N5W (柱状晶)合金,但差值较小,说明W在合金铸造过程中的成分偏析控制得较为理想。W的固溶有效性用蠕变后奥氏体基体的W浓度和合金W的添加量的比值定义,按照降序排列,依次为:4C3N3W (85.0%)、4C3N1W (81.8%)、4C3N5W (柱状晶) (81.5%)和4C3N5W (78.4%)合金。

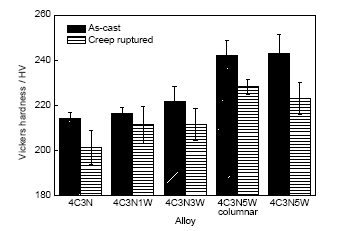

图8所示为4种不同W含量铸态合金在蠕变前后奥氏体单相基体的Vickers硬度。该图表明:无论是蠕变前还是蠕变后,奥氏体基体的硬度均与合金W的添加量成正比。4C3N基础合金蠕变后,奥氏体基体的硬度下降较为明显,而4C3N1W和4C3N3W合金的硬度仍维持在较高的水平。4C3N5W (柱状晶)和4C3N5W合金的W添加量最高,但蠕变后,奥氏体基体的硬度下降却最为明显。

图8 不同W含量铸态合金在蠕变前后奥氏体基体的Vickers硬度

Fig.8 Vickers hardness of the austenitic matrix in the as-cast alloys before and after creep rupture tests at 1000 ℃ and 50 MPa

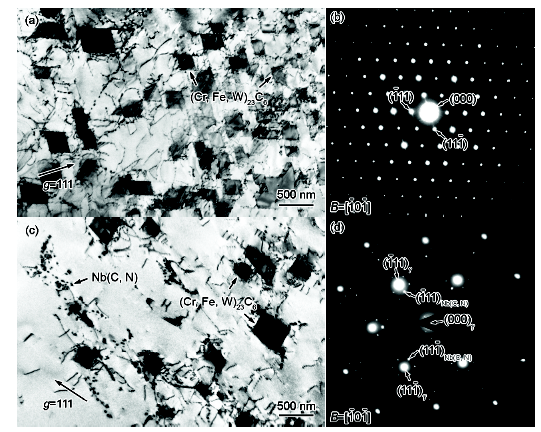

图9a~d所示为4C3N1W铸态合金经1000 ℃、50 MPa蠕变断裂后奥氏体枝晶间和枝晶干区域典型蠕变组织的TEM明场像和相应的SAED谱。图9a显示,4C3N1W合金在蠕变过程中于枝晶间二次析出并聚集成团状的(Cr, Fe, W)23C6颗粒(图6b),具有多面体块状的形貌特征,尺寸为300~500 nm;而且,(Cr, Fe, W)23C6颗粒之间塞积了大量位错。图9b的SAED谱证实该亚微米级颗粒相为(Cr, Fe, W)23C6。图9c显示,在奥氏体枝晶干区域,(Cr, Fe, W)23C6颗粒的二次析出量明显下降,但可以在位错线附近观察到大量纳米级(20~50 nm)碳氮化物的二次析出,而该相在铸态组织中仅在局部少量析出(未展示)。SAED谱的标定结果鉴定该二次相为Nb(C, N) (图9d)。

图9 4C3N1W铸态合金经1000 ℃、50 MPa蠕变断裂后奥氏体枝晶间和枝晶干区域典型蠕变组织的TEM明场像和相应的SAED谱

Fig.9 Bright-field TEM images of the interdendritic (a) and dendritic (c) microstructures in as-cast 4C3N1W alloy after creep ruptured at 1000 ℃ and 50 MPa, and typical SAED patterns of (Cr, Fe, W)23C6 (b) and Nb(C, N) (d) acquired from the respective phases in Figs.9a and c

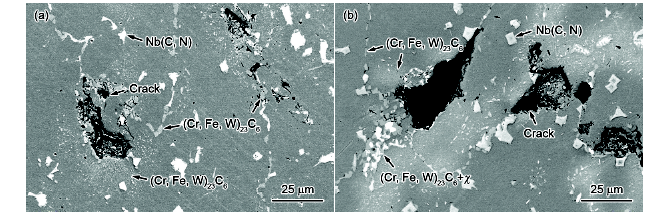

3.3.2 蠕变裂纹的萌生与扩展 图10所示为4C3N3W和4C3N5W (柱状晶)铸态合金在1000 ℃、50 MPa条件下蠕变断裂后断口附近典型显微组织的SEM-BSE像。4C3N、4C3N1W和4C3N3W合金的蠕变裂纹优先在晶界附近的富Cr相胞团位置形核,而晶界则完全被粗化连接了的(Cr, Fe, W)23C6占据,成为蠕变裂纹扩展的主要通道(图10a)。4C3N5W (柱状晶)合金的蠕变裂纹尺寸明显大于4C3N3W等合金,其蠕变裂纹边缘分布大量的金属间化合物χ相,说明晶界上的富Cr相胞团也是4C3N5W合金的主要裂纹源,而χ相则明显促进蠕变裂纹长大(图10b)。因此可以推断,所有合金均表现为典型的沿晶断裂模式:蠕变裂纹在晶界的富Cr相胞团处形核长大,并沿膜状化的晶界快速扩展,直至断裂。

图10 4C3N3W和4C3N5W(柱状晶)铸态合金在1000 ℃、50 MPa条件下蠕变断裂后断口附近典型显微组织的SEM-BSE像

Fig.10 SEM-BSE images of creep cracks in as-cast 4C3N3W (a) and 4C3N5W columnar (b) alloys after creep rupture tests at 1000 ℃ and 50 MPa

3.4 热力学计算相图

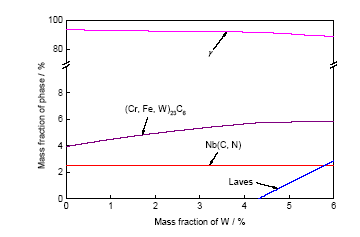

图11所示为Nb稳定化奥氏体耐热铸钢在1000 ℃的平衡相含量与W添加量的关系图。结果表明,较低W添加量的4C3N、4C3N1W和4C3N3W合金的平衡相组成相同,为γ奥氏体、Nb(C, N)和(Cr, Fe)23C6/(Cr, Fe, W)23C6;较高W添加量的4C3N5W合金的平衡相组成中还包含了Laves相((Fe, Cr)2W等),且含量不低(约为1%)。合金中W添加量的增加基本不影响Nb(C, N)的含量,但显著促进(Cr, Fe, W)23C6析出;而且,当W含量超过4.3%后,Laves相的含量急剧增加。除此之外,合金的相组成-温度平衡相图(结果未展示)表明,合金中Nb(C, N)的凝固温度均高于合金的液相线温度,而合金的液相线温度随着W添加量的增加而降低。特别地,与4C3N基础合金相比,4C3N5W合金的液相线温度降幅最大,约为25 ℃。

图11 Nb稳定化奥氏体耐热铸钢在1000 ℃的平衡相含量与W添加量的关系图

Fig.11 Mass fractions of equilibrium phases as a function of W additions in Nb-bearing austenitic heat-resistant cast steels at 1000 ℃

4 分析讨论

4.1 W对铸态显微组织的影响

图2~4显示,根据W含量的不同,合金铸态组织中析出相的结构、形貌、分布和含量差异显著。析出相的结构经相鉴定,分为2类:碳氮化物(Nb(C, N))和碳化物((Cr, Fe)7C3/(Cr, Fe, W)7C3和(Cr, Fe)23C6/(Cr, Fe, W)23C6)。初生Nb(C, N)是4种合金的主要析出相之一,但其形成与W的合金化并无直接联系。W的不同添加量既不影响其成分,也不影响其析出量(表3)。但是,对比4C3N基础合金和其余3种含W合金的铸态显微组织可知,W的添加促进Nb(C, N)的形貌从条状转变为多面体块状(图3)。这是因为W的添加降低了合金的液相线温度,扩大了γ奥氏体和Nb(C, N)的凝固温差,从而改变了Nb(C, N)的凝固行为。高的凝固温差有利于Nb(C, N)在凝固界面前沿的熔融液相中形核、长大,并形成多面体块状的形貌降低界面能[21]。

与Nb(C, N)相比,W的合金化直接影响富Cr相的结构、形貌和含量。一般而言,快速冷却的铸造过程非常有利于奥氏体不锈钢析出(Cr, Fe)7C3,而850 ℃以上的高温固溶或时效热处理会促使其转变为(Cr, Fe)23C6[16,22,23]。然而,这2种碳化物在4C3N3W和4C3N5W合金的铸造过程中均有析出;其中,(Cr, Fe, W)23C6在4C3N5W合金的铸态组织中已占主导地位(图3和表3)。造成这一现象的原因是,W富集于(Cr, Fe, W)23C6,降低了(Cr, Fe, W)23C6与γ奥氏体的错配度,从而提高了(Cr, Fe, W)23C6在铸造过程中的形核驱动力[13]。除Nb(C, N)、(Cr, Fe)7C3/(Cr, Fe, W)7C3和(Cr, Fe, W)23C6外,所有合金的铸态组织中均未观察到其它相的析出,如热力学模拟预测的Laves相(图11)。

除了4C3N5W合金以外,4C3N、4C3N1W和4C3N3W合金的铸锭均形成100%、尺寸接近的等轴晶组织(图5a),主要归因于其初生Nb(C, N)先于γ奥氏体凝固,因而能够在熔融液相中形核长大,从而发挥晶粒形核剂和细化剂的作用[21]。尽管4C3N5W合金Nb(C, N)的析出温度也明显高于其液相线温度,但最终未形成100%的等轴晶组织;其主要原因在于该合金的液相线温度最低,比4C3N合金低约25 ℃。Ozbayraktar和Koursaris[24]的研究表明,提高合金熔融液相的过热度,可以提高晶体的生长速率,并降低其形核率,因而有利于形成柱状晶。在相同浇铸温度下,4C3N5W合金的过热度最大,因此其最终铸锭组织由外部柱状晶(图5b)和内部粗大等轴晶组成。

4.2 蠕变过程中的组织演变

W在奥氏体基体中的固溶强化和Nb(C, N)的析出强化是本工作设计的4种不同W含量合金的主要目标强化方式,而富Cr相在合金中的强化效果取决于其热稳定性[25,26]。在1000 ℃、50 MPa的蠕变过程中,各相的热稳定性(抵抗粗化或溶解的能力)直接关系到合金最终的蠕变性能。蠕变断裂后,Nb(C, N)仍然表现出较高的热稳定性,没有发生粗化或变形(图6),因此符合拟开发合金对强化相热稳定性的要求。

与Nb(C, N)相比,富Cr相,包括(Cr, Fe)7C3/(Cr, Fe, W)7C3和(Cr, Fe, W)23C6,均表现出较差的热稳定性,或者粗化聚合,或者发生相转变,亦或是二次析出。图11显示,在1000 ℃,合金的热力学平衡析出相为Nb(C, N)、(Cr, Fe)23C6/(Cr, Fe, W)23C6和Laves相。4种合金在铸造过程中析出的(Cr, Fe)7C3/(Cr, Fe, W)7C3,在1000 ℃并不稳定,相应的蠕变热暴露会促使该相转变为高温更为稳定的(Cr, Fe)23C6/(Cr, Fe, W)23C6 (图7)。但是,(Cr, Fe)23C6/(Cr, Fe, W)23C6在1000 ℃的热稳定性并未因W的富集而有显著改善,反而造成晶界膜状化(图6)。

4C3N5W (柱状晶)和4C3N5W合金在铸态即已存在大量(Cr, Fe, W)23C6,但这些(Cr, Fe, W)23C6富集过量的W (约30%)。在1000 ℃、50 MPa的蠕变过程中,部分(Cr, Fe, W)23C6发生相转变,生成高W的金属间化合物χ相(约30%),而残留的和新形成的(Cr, Fe, W)23C6的W浓度则显著下降(约20%)。图11并未预测到χ相析出;相反,预测到的是Laves相,且含量不低,但该相在蠕变组织中并未出现(图6)。这可能是因为χ相通常被认为是一种高富Mo的金属间化合物,而关于W对χ相析出影响的报道还非常有限,致使现有热力学数据库低估了W对χ相形成的促进作用[27]。χ相极易粗化长大,在4C3N5W合金相对较短的蠕变过程中(约60 h),该相的尺寸已达2 μm (图6f)。4C3N3W合金在相对较长的蠕变变形过程中也析出χ相,但尺寸和含量都非常小,因而可以设定W含量的临界值为3%。

蠕变过程中,除几种富Cr相的相转变和粗化长大之外,在原富Cr相胞团处和枝晶间位置还观察到大量(Cr, Fe)23C6/(Cr, Fe, W)23C6的二次析出(图6)。这主要归因于强富Cr碳化物形成元素Cr和W在铸造过程中存在枝晶间偏析,造成枝晶间的浓度高于枝晶干。蠕变过程中富Cr相的相转变和二次析出同时也会影响奥氏体基体中C、N和W等合金元素的浓度(表4)。蠕变过程中,W在奥氏体枝晶间和枝晶干的浓度逐渐均匀化。

4.3 W对1000 ℃、50 MPa条件下蠕变行为的影响

W的固溶强化作用显著,可以明显提高奥氏体基体的硬度,但W的添加也会促进富Cr相析出,损害合金的蠕变性能。为了阐明W在Nb稳定化奥氏体耐热铸钢中的合金化作用,本工作从合金的强化机制和断裂机制2个方面分析合金在1000 ℃、50 MPa条件下的蠕变行为。所有讨论将基于对比4C3N基础合金的蠕变行为而展开。

4.3.1 蠕变强化机制 奥氏体耐热铸钢的蠕变强化机制主要包括:(1) 晶粒尺寸强化,(2) 析出相强化,(3) 奥氏体基体的固溶强化。其中析出相强化分为初生相强化和二次相强化,前者阻碍晶界滑动,而后者钉扎基体中的位错[6,14,28,29]。4种合金中,因初生Nb(C, N)的含量接近,尺寸粗大,而且在晶界上的线密度较小,故判断其对晶界的强化作用有限。另外,晶界上的(Cr, Fe)23C6/(Cr, Fe, W)23C6易粗化连接造成晶界膜状化,降低晶界的强度。因此,本工作的后续讨论将不涉及各析出相对晶界的强化作用。

4C3N基础合金的蠕变性能较优,其蠕变过程存在速率较低的蠕变第二阶段;W合金化后,合金的最小蠕变速率显著下降,蠕变第二阶段明显增长。这说明W是一种很有潜力的提高奥氏体耐热铸钢高温蠕变性能的合金元素。添加少量W后,4C3N1W合金的蠕变寿命大幅增至4C3N基础合金的1.7倍。然而,无论是铸态显微组织,宏观晶粒组织还是蠕变变形组织,二者均未有显著差异(图3和图6)。从奥氏体基体的成分分析可知,固溶于4C3N1W合金奥氏体基体中的W是主要的蠕变强化因素(表4)。蠕变前后,4C3N1W合金的单相奥氏体基体的硬度均高于4C3N基础合金,尤其是蠕变后的硬度(图8)。这说明,W的合金化有效地起到固溶强化作用。图9显示,随着蠕变变形的进行,4C3N1W合金会分别在枝晶间和枝晶干区域二次析出亚微米级的(Cr, Fe, W)23C6和纳米级的Nb(C, N),阻碍位错的进一步滑移,从而起到二次析出强化作用。一般而言,二次(Cr, Fe, W)23C6的析出强化作用不如二次Nb(C, N),因为(Cr, Fe, W)23C6的热稳定性不如Nb(C, N),在蠕变过程中易粗化长大,而且其析出过程也会消耗奥氏体基体的Cr浓度。综合以上2种强化机制,4C3N1W合金的蠕变性能得到明显优化。4C3N3W合金的蠕变强化机制与4C3N1W合金相似,但其蠕变性能明显优于4C3N1W合金,这主要归功于W含量的增加进一步提高了奥氏体基体的强度,充分发挥了W的固溶强化作用(图8)。4C3N5W (柱状晶)和4C3N5W合金的蠕变性能虽然不及4C3N1W合金,但仍然高于4C3N基础合金,同样可以归功于W的固溶强化作用(图8)。此外,4C3N5W合金形成的大尺寸晶粒也有利于提高其蠕变强度。

4.3.2 蠕变断裂机制 多晶金属结构材料的晶界的高温强度明显低于晶内,因而成为材料高温服役过程中最主要的薄弱环节[30]。本工作所有合金的最终蠕变断裂模式均是沿晶断裂,但是蠕变裂纹的形核和长大机制不同,其对合金蠕变性能的影响也是迥然不同。4C3N、4C3N1W和4C3N3W合金的蠕变断裂机制较为接近:蠕变裂纹均在晶界上的(Cr, Fe)23C6/(Cr, Fe, W)23C6胞团处形核长大,并沿膜状化的晶界快速扩展,直至断裂(图10a)。需要说明的是,虽然4C3N3W合金的铸态显微组织不同于4C3N和4C3N1W合金(图3),但是1000 ℃蠕变的热力耦合作用使4C3N3W合金的原(Cr, Fe, W)7C3胞团完全转变为(Cr, Fe, W)23C6胞团,并粗化长大,致使其蠕变组织也愈发趋近其它2种合金(图6)。再者,3种合金的宏观晶粒组织也比较接近。因此,在进入蠕变第三阶段后,3种合金蠕变速率的上升速度也比较一致(图1)。

4C3N5W (柱状晶)和4C3N5W合金的蠕变断裂机制与4C3N、4C3N1W和4C3N3W合金略有不同,其晶界上均保留包含粗大χ相的富Cr相胞团。有大量研究[27,31]表明,金属间化合物χ相对合金的塑形非常不利,是合金断裂失效的主要裂纹源。4C3N5W合金的蠕变裂纹起源于晶界上的富Cr相胞团,而胞团内的χ相则极显著地加剧了胞团对蠕变裂纹的敏感性。这可以从该合金的蠕变裂纹数量虽然不多,但尺寸显著大于4C3N3W合金这一现象上得到印证(图10)。因此,4C3N5W (柱状晶)和4C3N5W合金在蠕变过程中均能快速进入蠕变第三阶段,致使合金的蠕变性能反而不如4C3N1W和4C3N3W合金。需要注意的是,4C3N5W (柱状晶)合金形成的是柱状晶组织,而且晶粒生长方向垂直于蠕变载荷方向。因此,蠕变裂纹能沿横向晶界快速扩展,从而缩短该合金在蠕变第三阶段的寿命。4C3N5W合金为粗大等轴晶结构,但蠕变第三阶段的速率上升速度明显快于4C3N5W (柱状晶)合金。这主要是因为4C3N5W合金形成的富Cr相胞团的含量明显多于4C3N5W (柱状晶)合金(表3),而这一因素对蠕变裂纹扩展的敏感性要高于柱状晶组织。

4.3.3 影响合金蠕变性能的主要因素 4种不同W含量合金1000 ℃蠕变性能的相对优劣由其蠕变强化和失效机制的综合作用决定。与4C3N合金相比,4C3N1W和4C3N3W合金的2种蠕变强化机制(固溶强化和二次析出强化)效果显著,而且均未形成χ相,因此其蠕变寿命显著增长。虽然4C3N5W (柱状晶)和4C3N5W合金的蠕变强化机制与4C3N1W合金相似,甚至W的固溶强化能力更强(4C3N5W合金还存在晶粒尺寸强化),但蠕变寿命反而低于4C3N1W合金,主要原因在于其柱状晶结构和晶界上包含χ相的粗大富Cr相胞团这2种劣化因素在蠕变第三阶段占据更主导地位,从而显著增加其第三阶段的蠕变速率(图1b)。

综合以上4种合金的蠕变强化和劣化因素可知,本工作拟开发的Nb稳定化奥氏体耐热铸钢的W添加量不应超过3%,以免析出χ相等富Cr相,损害合金的蠕变性能。3%的W添加量同时也能取得较理想的固溶强化效果。另外,从合金元素强化的有效性和节约合金成本的角度考虑,3%的W添加量也是一个较为理想的临界值。

5 结论

(1) 在1000 ℃、50 MPa条件下,合金的蠕变速率曲线均由较短的蠕变第一和第二阶段以及占主导地位的蠕变第三阶段组成;蠕变第二阶段的寿命随W添加量的增加先增长后缩短。尽管如此,所有含W合金的蠕变性能均优于4C3N基础合金。

(2) 4种铸态合金的主要析出相为Nb(C, N)和富Cr相。W的添加对Nb(C, N)的分布和含量没有明显影响,但能促进其形貌从条状转变为多面体块状。相比之下,W的合金化与富Cr相的结构和含量密切相关。随着W含量的增加,合金铸态组织中富Cr碳化物的类型逐渐从(Cr, Fe)7C3/(Cr, Fe, W)7C3转变为(Cr, Fe, W)23C6;相应地,(Cr, Fe)7C3/(Cr, Fe, W)7C3的含量先增加后降低。

(3) 在1000 ℃、50 MPa的蠕变过程中,Nb(C, N)和富Cr碳化物的热稳定性差异很大。Nb(C, N)的热稳定性较高,蠕变过程中基本没有粗化或变形。相比之下,富Cr碳化物在蠕变过程中发生了明显的相转变、粗化长大和二次析出。蠕变过程中,(Cr, Fe)7C3/(Cr, Fe, W)7C3会完全转变为(Cr, Fe)23C6/(Cr, Fe, W)23C6,并粗化长大。在4C3N5W合金中,高W的(Cr, Fe, W)23C6也会转变为χ相。

(4) 在1000 ℃、50 MPa的蠕变过程中,合金在奥氏体枝晶间二次析出大量亚微米级、多面体块状的(Cr, Fe, W)23C6颗粒,并聚集成团状;相反,在奥氏体枝晶干,二次(Cr, Fe, W)23C6颗粒的含量显著降低,但会二次析出大量纳米级的Nb(C, N)。这2种二次相颗粒均能阻碍位错滑移。

(5) W的添加能有效提高合金奥氏体基体的硬度,固溶强化作用明显。但是,W的过量添加会促进富Cr相析出,而富Cr相胞团,尤其是胞团内的χ相,会促进蠕变裂纹形核长大,从而降低合金的蠕变寿命。设置W添加量的临界值为3%,能较好地平衡W的固溶强化与限制富Cr相析出的需求。

沪公网安备31011202020290号

沪公网安备31011202020290号