分享:热迁移下Ni/Sn-xCu/Ni微焊点钎焊界面金属间化合物的演变

摘要

研究了240 ℃,温度梯度为1045 ℃/cm的热迁移条件下Cu含量对Ni/Sn-xCu/Ni (x=0.3、0.7、1.5,质量分数,%)微焊点钎焊界面反应的影响。结果表明,在热迁移过程中微焊点发生了界面金属间化合物(IMC)的非对称生长和转变以及Ni基体的非对称溶解。在Ni/Sn-0.3Cu/Ni微焊点中,虽然界面IMC类型始终为初始的(Ni, Cu)3Sn4,但出现冷端界面IMC厚度明显大于热端的非对称生长现象。在Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊点中,界面IMC类型逐渐由初始的(Cu, Ni)6Sn5转变为(Ni, Cu)3Sn4,且出现冷端滞后于热端的非对称转变现象;Ni/Sn-1.5Cu/Ni微焊点冷、热端发生IMC转变的时间均滞后于Ni/Sn-0.7Cu/Ni微焊点。通过分析微焊点冷、热端界面IMC生长所需Cu和Ni原子通量,确定Cu和Ni的热迁移方向均由热端指向冷端。微焊点中的Cu含量显著影响主热迁移元素的种类,进而影响冷、热端界面IMC的生长和转变规律。此外,热迁移促进了热端Ni原子向钎料中的扩散,加速了热端Ni基体的溶解,溶解到钎料中的Ni原子大部分迁移到冷端并参与界面反应。相反,热迁移显著抑制了冷端Ni原子的扩散,因此冷端Ni基体几乎不溶解。

关键词:

先进电子封装技术持续向微型化、高性能、高可靠性的趋势发展,高功率密度以及焊点尺寸持续减小使得焊点面临更为严苛的服役条件。在三维芯片(3D IC)封装技术中,微互连焊点尺寸接近10 μm。此时,IC在服役时产生的Joule热首先通过微焊点向外界传导,如果微焊点两端温度相差1 ℃,将会形成1000 ℃/cm的温度梯度,足以诱发钎料中的金属原子产生热迁移,进而引起严重的可靠性问题[1,2]。热迁移是在温度梯度驱动下由扩散控制的质量迁移行为,其机理是高温区的电子具有较高的散射能,驱动金属原子沿温度降低的方向进行扩散运动,产生金属原子的质量迁移。

对于微焊点而言,热迁移独特且重要的特征是界面金属间化合物(IMC)的非对称生长和金属基体的非对称溶解,即冷端界面IMC的生长通常要明显快于热端,相反热端金属基体却溶解更多[3~5]。由于IMC具有脆性的本质,其类型及厚度需要在钎焊回流工艺中得到有效的控制,特别是在微焊点尺寸持续减小时,界面IMC占整个微焊点的比例显著提高,这对微焊点可靠性的影响将更加突出[6,7]。在纯Sn钎料焊点中,只有溶解在钎料中的基体金属原子会发生热迁移,并影响界面反应,可靠性分析时仅需考虑热端金属基体的溶解行为及冷端界面IMC的生长行为[8]。而对于其它钎料合金,如Sn-Zn、Sn-Cu等,Zn和Cu等合金元素原子也会发生热迁移,并且随着钎焊反应的进行,合金元素逐渐被消耗,主热迁移元素可能会发生变化,这使得钎焊界面反应变得更加复杂。由热迁移引起的界面IMC类型的改变、热端金属基体的快速溶解及冷端界面IMC的过度生长等问题均严重影响微焊点的可靠性[9~11]。

共晶Sn-0.7Cu (质量分数,%)合金是常用且具有价格优势的一种无铅钎料,在波峰焊工艺中已被广泛使用[12]。在倒装钎焊工艺中,Sn-0.7Cu合金同样极具潜力。与此同时,器件的表面保护层也要求无铅化。Ni是常见的无铅保护层(如Au/Ni和Pd/Ni等)的成分之一[13]。此外,Ni在凸点下金属层(UBM)中常被用作扩散阻挡层,以降低锡基钎料与Cu的反应速率[14,15]。因此,在电子封装互连技术中,Ni/Sn-Cu/Ni是常用的互连结构。针对Sn-xCu/Ni钎焊界面反应的研究[16,17]表明,当Cu含量小于0.3% (质量分数,下同)时,界面形成(Ni, Cu)3Sn4 IMC;当Cu含量大于0.6%时,界面形成(Cu, Ni)6Sn5 IMC;当Cu含量介于0.3%和0.6%之间时,界面形成(Ni, Cu)3Sn4和(Cu, Ni)6Sn5 2种IMC。因此,Cu含量对Sn-xCu/Ni钎焊界面IMC的生长演变有着重要的影响。然而,目前尚缺少有关Ni/Sn-xCu/Ni微焊点在热迁移条件下钎焊界面反应行为的研究报道。因此,研究钎焊反应过程中Sn-Cu无铅钎料与Ni基体的热迁移行为及界面IMC生长规律具有突出的理论和工程实际意义。

本工作研究Ni/Sn-xCu/Ni (x=0.3、0.7、1.5,质量分数,%)微焊点在热台钎焊条件下的热迁移及界面反应行为,通过综合分析微焊点冷、热两端界面IMC的生长与转变特征,以期获得Cu、Ni原子的热迁移规律及其对钎焊界面反应的影响机制。

1 实验方法

采用短时浸焊的方法制备Ni/Sn-xCu/Ni微焊点以进行热迁移实验。将Ni块的待焊面进行研磨、抛光处理并涂覆助焊剂,待焊的2个Ni块之间采用直径为100 μm的不锈钢丝控制间距,并用自制的夹具固定。将固定好的试样预热后整体浸入Sn-xCu液态钎料中,浸入时间为30 s,随后取出置于水中冷却。将浸焊后的试样线切割,并将其4个侧面研磨得到截面尺寸为200 μm×500 μm的微焊点,如图1a所示。

图1 Ni/Sn-xCu/Ni微焊点及热迁移实验装置示意图

Fig.1 Schematics of Ni/Sn-xCu/Ni micro solder joint (a) and experimental configuration for thermomigration (b)

为进行热迁移条件下的钎焊反应实验,先将所得Ni/Sn-xCu/Ni微焊点用导热硅脂贴于铝基载板上,随后将载板固定到热台上进行回流,如图1b所示。热台温度设为300 ℃,回流时间分别为3、15、30和60 min。回流后,取下载板置于水中冷却。热迁移实验后将试样进行研磨、抛光和腐蚀。采用Super 55型扫描电子显微镜(SEM)及能谱分析仪(EDS)分别对界面IMC形貌及成分进行分析,界面IMC厚度采用Photoshop图像处理软件测量。为了表征微焊点中的温度梯度,采用ANSYS有限元分析方法进行模拟。由于钎料中Sn的含量高于98.5%,因此模拟时采用纯Sn代替Sn-xCu钎料。设定铝载板、Ni基体和液态Sn钎料的热导率系数分别为237、90.7和30.7 W/(mK)[5,6,18],总换热系数设为65 W/(m2K)[8],初始温度及环境温度均为25 ℃。此外,采用Omega K型热电偶测量冷、热端Ni基体的温度,测量结果与模拟结果较为一致,说明模拟方法和参数设置较为合理。图2为微焊点液态钎料层的温度分布模拟结果。由图2可知,冷、热端界面的温度差为10.45 ℃,由此可计算出温度梯度为1045 ℃/cm,并以微焊点的平均温度(241 ℃)作为微焊点的工作温度。

图2 微焊点液态钎料层的温度分布模拟结果

Fig.2 Simulated temperature distribution in the liquid solder layer of the micro solder joint

2 实验结果与讨论

2.1 微焊点初始微观组织

图3为浸焊后Ni/Sn-xCu/Ni微焊点微观组织的SEM像。可以看出,钎料较好地填充于整个焊缝中,并与Ni实现良好连接,没有形成空洞等缺陷。对于Ni/Sn-0.3Cu/Ni微焊点,如图3a所示,两侧界面形成均匀、连续的薄层IMC,EDS分析显示其成分为Sn-45.91%Ni-9.67%Cu (原子分数,下同),即(Ni0.83, Cu0.17)3Sn4,平均厚度为0.85 μm。对于Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊点,如图3b和c所示,界面IMC成分分别为Sn-27.71%Ni-34.36%Cu和Sn-5.32%Ni-53.72%Cu,即(Cu0.55, Ni0.45)6Sn5和(Cu0.91, Ni0.09)6Sn5,平均厚度分别为0.89和2.13 μm。Yu等[19]研究了不同Cu含量的Sn-Cu钎料与Ni基体的界面反应,发现Sn-0.3Cu/Ni界面形成(Ni, Cu)3Sn4 IMC,在Sn-1.5Cu/Ni界面形成(Cu, Ni)6Sn5 IMC,与本工作结果一致;而在Sn-0.7Cu/Ni界面形成(Cu, Ni)6Sn5和(Ni, Cu)3Sn4 IMC,与本文结果略有不同,这可能是由于Yu等[19]的实验结果是在更高的温度及更长的钎焊时间下得到的。由于本工作采用短时浸焊法得到的Ni/Sn-xCu/Ni微焊点初始界面IMC层较薄,因此对后续热迁移实验中Ni原子的扩散行为不会产生较大的影响。

图3 浸焊后Ni/Sn-xCu/Ni微焊点微观组织的SEM像

Fig.3 SEM images of the as-soldered Ni/Sn-xCu/Ni micro solder joints with x=0.3 (a), x=0.7 (b) and x=1.5 (c)

2.2 微焊点热迁移后的微观组织

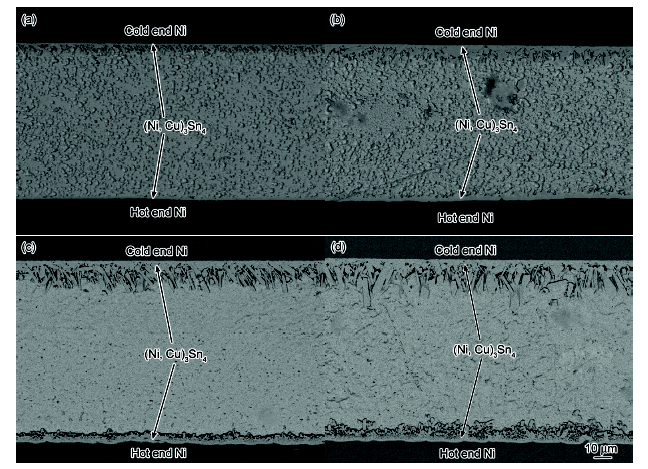

图4为Ni/Sn-0.3Cu/Ni微焊点在热台上回流反应不同时间后微观组织的SEM像。可以看出,反应3 min后,如图4a所示,冷端和热端界面IMC均呈层状,EDS分析显示其成分分别为Sn-32.87%Ni-9.94%Cu和Sn-36.84%Ni-9.76%Cu,即均为(Ni, Cu)3Sn4,厚度分别为3.35和2.01 μm,表明冷、热端界面IMC出现非对称生长现象。反应15 min后,如图4b所示,冷、热端界面IMC类型并未发生改变,但厚度均有增加,且冷端界面IMC厚度增加较为明显,达到7.44 μm,而热端界面IMC厚度仅为3.94 μm,非对称生长现象更加显著。反应30 min后,如图4c所示,两端界面IMC仍为(Ni, Cu)3Sn4,但是形貌发生了变化,冷端界面IMC呈棒状,而热端界面IMC仍为层状,厚度分别为14.14和5.96 μm。反应60 min后,如图4d所示,冷端界面IMC仍然是呈棒状的(Ni, Cu)3Sn4,厚度已达到17.43 μm,而热端界面(Ni, Cu)3Sn4 IMC出现溶解现象,导致靠近钎料侧出现大量疏松结构层。上述结果表明,热迁移条件下Ni/Sn-0.3Cu/Ni微焊点两侧界面的钎焊反应产物均为(Ni, Cu)3Sn4型IMC,但冷端界面IMC具有更大的生长速率。此外,反应后期冷端IMC/Ni界面较为平整,而热端IMC/Ni界面相对曲折,说明热端Ni基体的溶解明显大于冷端。因此可以推断,温度梯度加速了热端Ni基体的溶解,而大部分溶解到液态钎料中的Ni原子向冷端界面热迁移,并参与界面反应,最终导致微焊点冷、热端界面IMC的非对称生长现象。

图4 Ni/Sn-0.3Cu/Ni微焊点热台回流不同时间后微观组织的SEM像

Fig.4 SEM images of the Ni/Sn-0.3Cu/Ni micro solder joints after reflowed on hot plate for 3 min (a), 15 min (b), 30 min (c) and 60 min (d)

图5为Ni/Sn-0.7Cu/Ni微焊点在热台上回流反应不同时间后微观组织的SEM像。反应3 min后,如图5a所示,热端界面IMC呈薄层状,其成分为Sn-28.07%Ni-19.82%Cu,即(Ni0.75, Cu0.25)3Sn4,说明热端界面IMC已由初始的(Cu, Ni)6Sn5型完全转变为(Ni, Cu)3Sn4型,其厚度为1.39 μm;而冷端界面IMC则由靠近Ni基体的层状(Cu0.65, Ni0.35)6Sn5和靠近钎料的块状(Ni0.59, Cu0.41)3Sn4组成,总厚度为4.09 μm。反应15 min后,如图5b所示,冷端界面IMC的成分变为Sn-30.11%Ni-15.33%Cu,即(Ni0.66, Cu0.34)3Sn4,化合物已完全转变成(Ni, Cu)3Sn4型,其厚度迅速增加至11.78 μm;此时,热端界面IMC的厚度仅为6.29 μm,其成分为Sn-34.44%Ni-10.50%Cu,即(Ni0.77, Cu0.23)3Sn4。反应30 min后,如图5c所示,两端界面IMC仍为(Ni, Cu)3Sn4型,冷端界面IMC快速生长至22.74 μm,而热端界面IMC缓慢生长至为7.51 μm。反应60 min后,如图5d所示,冷端界面IMC继续生长至28.79 μm,但热端界面IMC的厚度无明显变化,表现出生长停滞现象。作者前期工作[20]同样发现,在一定温度梯度下微焊点热端界面IMC最终具有一定的平衡厚度。上述结果表明,Ni/Sn-0.7Cu/Ni微焊点冷、热端界面IMC不仅具有非对称生长现象,而且具有非对称转变现象。由于微焊点间距较小,反应过程中Cu浓度下降较快,导致了界面IMC由(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的转变,冷端发生该转变的时间(15 min)滞后于热端(3 min),这证明了Cu原子的热迁移方向为由热端向冷端。

图5 Ni/Sn-0.7Cu/Ni微焊点热台回流不同时间后微观组织的SEM像

Fig.5 SEM images of Ni/Sn-0.7Cu/Ni micro solder joints after reflowed on hot plate for 3 min (a), 15 min (b), 30 min (c) and 60 min (d)

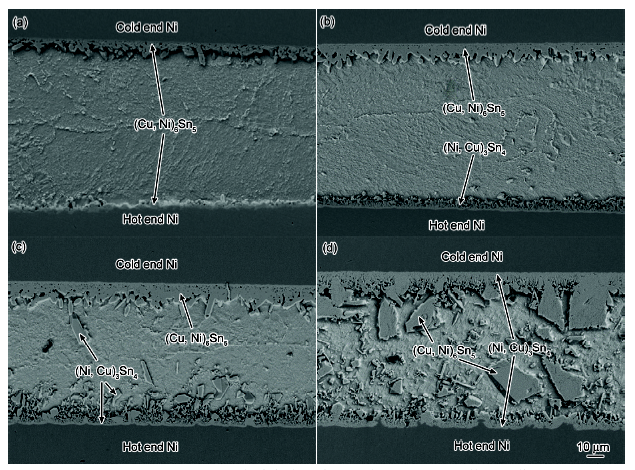

图6为Ni/Sn-1.5Cu/Ni微焊点在热台上回流反应不同时间后微观组织的SEM像。反应3 min后,如图6a所示,EDS结果显示冷端界面IMC成分为Sn-6.46%Ni-47.66%Cu,即(Cu0.88, Ni0.12)6Sn5,热端界面IMC成分为Sn-5.36%Ni-53.23%Cu,即(Cu0.91, Ni0.09)6Sn5,厚度分别为4.54和2.54 μm,冷、热两端IMC出现非对称生长现象。反应15 min后,如图6b所示,冷端界面IMC仍为(Cu, Ni)6Sn5型,即(Cu0.41, Ni0.59)6Sn5,厚度增加至9.6 μm,而热端界面IMC已经转变为(Ni, Cu)3Sn4型,即(Ni0.71, Cu0.29)3Sn4,厚度为7.31 μm,冷、热端同时发生非对称生长和非对称转变现象。反应30 min后,如图6c所示,冷、热端界面IMC类型均未发生变化,厚度分别为14.53和9.61 μm;此外,热端Ni基体的溶解明显大于冷端。当反应时间延长到60 min时,如图6d所示,冷端界面IMC已全部转变为(Ni, Cu)3Sn4型,在界面附近及钎料基体中发现大量脱落的块状(Cu, Ni)6Sn5 IMC,这种脱落现象可能是由界面IMC生长、转变过程中(Cu, Ni)6Sn5型与(Ni, Cu)3Sn4型IMC晶格失配造成的;热端界面IMC仍为层状的(Ni, Cu)3Sn4,冷、热端IMC厚度分别为22.56和8.79 μm,热端Ni基体的溶解更加明显。与Ni/Sn-0.7Cu/Ni焊点一样,冷端界面IMC发生(Cu, Ni)6Sn5向(Ni, Cu)3Sn4转变的时间(60 min)滞后于热端(15 min),且这种非对称转变更加明显,进一步证明钎料中Cu浓度下降导致界面IMC类型转变以及Cu向冷端迁移导致冷端界面IMC转变时间滞后于热端。

图6 Ni/Sn-1.5Cu/Ni微焊点热台回流不同时间后微观组织的SEM像

Fig.6 SEM images of Ni/Sn-1.5Cu/Ni micro solder joints after reflowed on hot plate for 3 min (a), 15 min (b), 30 min (c) and 60 min (d)

图7为热迁移过程中Ni/Sn-xCu/Ni微焊点冷、热端界面IMC厚度与时间的关系。为了表征热迁移对界面IMC生长的影响,所示厚度数据已扣除初始厚度。可以看出,Ni/Sn-xCu/Ni微焊点在热迁移过程中表现出明显的非对称生长现象,即冷端IMC厚度明显大于热端。Ni/Sn-0.3Cu/Ni微焊点中,反应30~60 min期间,由于热端(Ni, Cu)3Sn4 IMC出现溶解,靠近钎料侧的(Ni, Cu)3Sn4变得不致密,因此热端IMC厚度继续增加;冷端界面IMC在反应30 min前呈线性生长,反应30 min后由于热端IMC厚度的增加,热端基体Ni原子难以穿过热端IMC层进入钎料中,从而导致冷端IMC生长速率降低。Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊点中,热端IMC厚度均呈抛物线规律增加,并且在30 min后不再生长,在温度梯度下热端界面IMC通常会表现出类似的生长规律[21~23];冷端则不同,Ni/Sn-0.7Cu/Ni微焊点在反应3~30 min期间,因为发生(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的转变而导致IMC厚度快速增加,在反应30 min后由于钎料中Cu原子浓度下降且Ni原子的扩散受到抑制,冷端IMC生长变缓。Ni/Sn-1.5Cu/Ni微焊点在反应30 min前,冷端IMC为(Cu, Ni)6Sn5,并呈现出线性生长规律,反应30 min后,冷端IMC发生了由(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的转变,冷端IMC继续快速生长。

图7 热迁移过程中Ni/Sn-xCu/Ni微焊点冷、热端界面金属间化合物(IMC)厚度随时间的变化

Fig.7 Thicknesses of intermetallic compounds (IMCs) at both cold and hot ends in the Ni/Sn-xCu/Ni micro solder joints as a function of reaction time

2.3 Cu含量对微焊点热迁移下界面IMC演变的影响

由图4~6可知,Cu含量对热迁移下Ni/Sn-xCu/Ni微焊点界面IMC演变具有显著影响,在热迁移过程中微焊点发生了界面IMC的非对称生长、转变以及Ni基体的非对称溶解。微焊点冷、热端界面IMC生长所需的Cu、Ni原子通量可由以下公式描述:

式中,

图8为Ni/Sn-xCu/Ni微焊点在热台上回流时Cu、Ni原子通量示意图。首先讨论微焊点冷端界面IMC的演变规律。由图8和式(1)可知,冷端界面IMC生长所需的Cu原子来源于冷端附近钎料中的

图8 Ni/Sn-xCu/Ni微焊点热台回流时Cu、Ni原子通量示意图

Fig.8 Schematic of Cu and Ni atomic fluxes in Ni/Sn-xCu/Ni micro solder joint during reflow on a hot plate (JTM, JChem and JDis are the atomic fluxes induced by thermomigration, chemical potential, and Ni dissolution, respectively)

对于Ni/Sn-1.5Cu/Ni微焊点,由于Cu含量较高,在反应30 min内冷端界面IMC始终为(Cu, Ni)6Sn5,说明微焊点中的主热迁移元素为Cu。通常情况下,Cu6Sn5的生长速率要比Ni3Sn4高。然而,在本工作条件下Ni/Sn-1.5Cu/Ni微焊点中Cu含量随反应的进行逐渐降低,能够维持冷端界面(Cu, Ni)6Sn5 IMC类型保持不变,却不能支持其快速生长[24]。相对而言,Ni/Sn-0.7Cu/Ni微焊点在相同阶段内的主热迁移元素为Cu和Ni,可以支持冷端界面(Ni, Cu)3Sn4 IMC的快速生长。因此,Ni/Sn-1.5Cu/Ni微焊点冷端界面IMC厚度比Ni/Sn-0.7Cu/Ni微焊点小。在反应30 min后,冷端界面IMC发生了由(Cu, Ni)6Sn5向(Ni, Cu)3Sn4的转变,在转变过程中(Cu, Ni)6Sn5的溶解导致冷端附近钎料中Cu含量增加,极大地促进了(Ni, Cu)3Sn4的生长,使得冷端界面IMC厚度持续增加。此时,微焊点中的主热迁移元素为Cu和Ni。Wang等[25]研究表明,当Cu含量低于0.3% (质量分数)时,(Cu, Ni)6Sn5 IMC发生溶解,并且当存在Ni时,会快速形成(Ni, Cu)3Sn4。

对于热端,由图8及式(2)可知,

温度梯度对Ni原子扩散行为的影响同样也改变了冷、热两端Ni基体的溶解行为。在热端,Ni原子的扩散方向与温度梯度方向相同,且界面IMC较薄,促进了Ni原子由Ni/IMC界面扩散至IMC/钎料界面,从而加速了热端Ni基体的溶解。而在冷端,Ni原子的扩散方向与温度梯度方向相反,且界面IMC较厚,严重阻碍了Ni原子的扩散,因此冷端Ni基体几乎不溶解。

3 结论

(1) Ni/Sn-0.3Cu/Ni微焊点初始界面金属间化合物(IMC)为(Ni, Cu)3Sn4,热迁移后界面IMC类型未发生改变,但发生非对称生长现象,即冷端界面IMC明显厚于热端。Ni/Sn-0.7Cu/Ni和Ni/Sn-1.5Cu/Ni微焊点初始界面IMC均为(Cu, Ni)6Sn5,热迁移后不仅发生非对称生长现象,还发生非对称转变现象,即界面IMC由(Cu, Ni)6Sn5转变为(Ni, Cu)3Sn4,且冷端发生该转变的时间滞后于热端。

(2) Ni/Sn-0.3Cu/Ni微焊点中的主热迁移元素为Ni。Ni/Sn-0.7Cu/Ni微焊点中的主热迁移元素在反应前期为Cu和Ni,反应后期为Ni。Ni/Sn-1.5Cu/Ni微焊点中的主热迁移元素在反应前期为Cu,反应后期为Cu和Ni。Cu和Ni原子的热迁移方向均由热端向冷端。

(3) 钎料中的Cu含量显著影响主热迁移元素的种类及界面IMC生长和转变。Cu含量较高时,Cu作为主热迁移元素参与界面反应,延缓界面IMC类型发生转变。

(4) 热迁移促进了热端Ni原子向钎料中的扩散,加速了热端Ni基体的溶解,溶解到钎料中的Ni原子大部分迁移到冷端并参与界面反应。相反,热迁移显著抑制了冷端Ni原子的扩散,因此冷端Ni基体几乎不溶解。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号