分享:Nb对Ti-Mo微合金钢连续冷却相变规律及组织性能的影响

何仙灵

摘要

利用热模拟试验机、SEM、HRTEM及EDS研究了Ti-Mo和Ti-Mo-Nb低碳微合金钢的连续冷却转变规律,探讨了Nb对Ti-Mo微合金钢组织及性能的影响。结果表明:Nb元素能够提高钢的Ac1和Ac3温度,降低冷却过程中奥氏体的分解温度,缩小铁素体-珠光体相区,使贝氏体相区向左下方移动。此外,Nb的添加能够细化Ti-Mo-Nb微合金钢中的组织,提高硬度。利用HRTEM对冷速为50 ℃/s的样品进行分析,发现:Ti-Mo和Ti-Mo-Nb微合金钢中均存在少量应变诱导析出的碳化物,分别为(Ti, Mo)C和 (Ti, Nb, Mo)C粒子,呈随机分布。2种析出物均为NaCl型结构,其晶格常数分别为0.432和0.436 nm,平均粒径分别为12.11和8.69 nm。Ti-Mo-Nb微合金钢中析出相体积分数更多,尺寸更小,是其组织细化、硬度提高的主要原因。

关键词:

目前,研制高性能汽车用钢用于满足汽车轻量化及安全性能的需要已成为钢铁材料领域的研究热点。超高强度铁素体钢具有成本低,塑韧性、成型性、焊接性能好等优点,是高性能汽车用钢的一个重要发展方向[1~3]。但目前国内生产的铁素体钢强度相对较低,难以满足汽车工业发展的需要,通常需要在钢中添加Ti、Nb、Mo、V等一种或者多种微合金元素,借助固溶强化、细晶强化和沉淀强化来实现钢材强度的提高[4~10]。近年来,Funakawa 等[11]采用Ti-Mo 微合金化技术,发展出了一种抗拉强度超过780 MPa 的超高强度铁素体汽车钢,其沉淀强化增量达到300 MPa。在此基础上,张正延等[12]对低碳Nb-Mo钢进行了系统研究,发现与Nb钢相比,Nb-Mo钢的组织更为细小,且尺寸在10 nm以下的纳米级MC型析出相(Nb, Mo)C含量较高,这种纳米级的析出相具有较高的沉淀强化增量。Jang[13]研究Ti-Nb和Ti-Nb-Mo微合金钢在700 ℃下的相间析出及不同温度、不同时间时效处理后碳化物粗化情况时,发现Mo能显著降低碳化物的尺寸,并强烈抑制热处理过程中的粗化;卜凡征等[14]研究Ti-Nb-Mo复合微合金钢回火过程中纳米碳化物的析出行为时发现,热轧空冷后的实验用钢经650 ℃回火0.5 h后的屈服强度明显提升,经透射电镜(TEM)观察,回火后铁素体基体和位错上形成了大量细小且分布均匀的纳米碳化物颗粒。上述研究表明,在钢中复合添加Ti、Nb、Mo微合金元素,通过微合金元素之间的相互作用,在钢中可获得大量细小、稳定的第二相粒子,利用其细晶和沉淀强化作用,有望大幅提高铁素体汽车用钢的强度。然而,目前相关研究多集中于微合金第二相的析出行为及强化机理方面。

基于此,本工作以Ti-Mo及Ti-Nb-Mo低碳微合金钢为研究对象,利用热模拟试验机、扫描电镜(SEM)、高分辨透射电镜(HRTEM)等系统研究Nb对微合金钢相变规律及组织性能的影响,为Ti-Mo-Nb系超高强度铁素体汽车用钢的发展奠定理论基础。

实验用微合金钢均采用50 kg真空感应炉熔炼,切去缩孔,锻成尺寸为250 mm×100 mm×60 mm的铸坯,其化学成分如表1所示。将铸坯加热至1250 ℃保温2 h后进行冷却,再将其加工成直径8 mm、长12 mm的热模拟试样。利用THERMECMASTER-Z型热模拟试验机测定其动态连续冷却转变(continuous cooling transformation, CCT)曲线,具体工艺路线如图1所示。首先,将试样以20 ℃/s的加热速率加热至1250 ℃保温3 min,再以10 ℃/s的冷速冷却至1050 ℃,保温2 s后以5 s-1的应变速率变形50%,再以10 ℃/s的冷速冷却至900 ℃等温2 s后变形30%,应变速率为5 s-1,变形后的样品分别以0.5、1、5、10、20、30、50 ℃/s的冷却速率冷却至室温,记录不同工艺条件下的热膨胀曲线。

利用线切割机将不同工艺下的热模拟试样沿轴线切开,制成金相试样。经磨光和抛光后在4% (体积分数)硝酸酒精溶液中腐蚀15 s,采用Axiplan2 Imaging 型光学显微镜(OM)及Nova 400 Nano型SEM进行组织观察;利用HV-1000B型Vickers硬度计测定组织硬度,载荷为200 g,加载时间为10 s。

为进一步观察试样中的析出相,采用碳膜萃取复型法制备透射试样,并在JEM-2100场发射HRTEM下进行观察,利用其附带的能谱仪(EDS)对析出相成分进行表征,利用截线法统计第二相粒子尺寸大小。其中碳膜萃取复型试样制备过程为:试样经抛磨深腐蚀后,表面喷碳。用小刀在喷碳后的样品表明刻画3 mm×3 mm的小方格后再用体积分数为4%的硝酸酒精溶液萃取碳膜,将碳膜捞入无水酒精中清洗,放入去离子水中,用Cu网捞取并放在滤纸上自然沥干。

表1 微合金钢的化学成分

Table 1 Chemical compositions of the microalloyed steels (mass fraction / %)

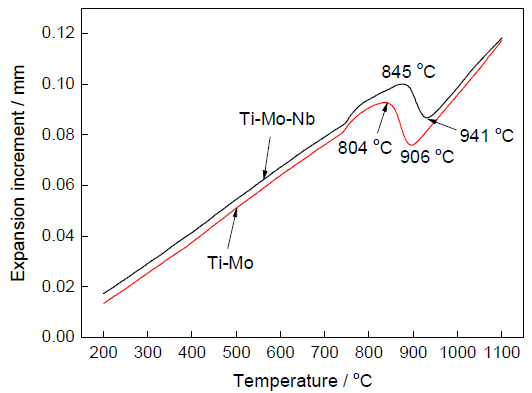

图2为Ti-Mo钢和Ti-Mo-Nb钢的温度-膨胀量曲线。利用切线法测出,Ti-Mo钢加热时,铁素体开始转变为奥氏体的温度(Ac1)为804 ℃,转变结束温度(Ac3)为906 ℃;Ti-Mo-Nb钢的Ac1为845 ℃,Ac3为941 ℃。

Nb属于强碳化物形成元素。Nb在钢中主要以固溶态和析出态的形式存在。加热过程中,钢中固溶Nb元素与C原子的亲和力较大,将降低C原子在钢中的扩散速率,减缓相变过程,进而提高相变温度;另一方面,张楠[15]的研究表明,当Nb以析出态形式存在时,将与钢中C元素结合形成碳化物,降低奥氏体中固溶Nb和C的含量,使得Nb微合金钢的Ac1和Ac3升高,与本工作中的结果一致。

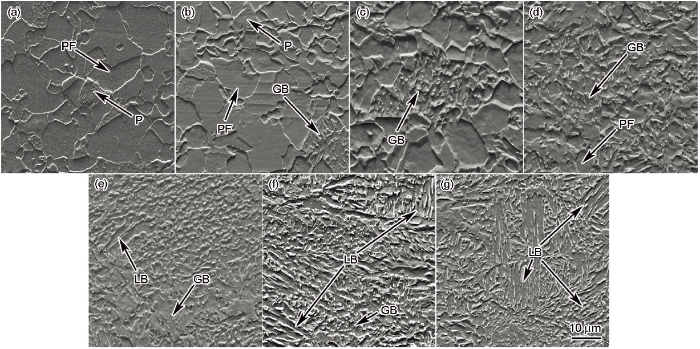

图3是Ti-Mo钢经不同冷速冷却后的SEM像。从图中可以看出,当冷速为0.5 ℃/s时,组织为多边形铁素体+少量珠光体,铁素体平均晶粒尺寸为5.0 μm (图3a);当冷却速率升高至1 ℃/s时,钢中出现了少量粒状贝氏体,基体组织由铁素体+珠光体+粒状贝氏体组成,且钢中的珠光体明显减少(图3b);随着冷速的增加,钢中贝氏体不断增多,铁素体含量逐渐减小(图3c~g)。当冷却速率为10 ℃/s时,基体组织为粒状贝氏体+少量多边形铁素体(图3d);随着冷却速率进一步增大至20 ℃/s时,钢中多边形铁素体已完全消失,基体组织由粒状贝氏体+板条贝氏体组成(图3e)。且随着冷速继续增加至50 ℃/s,钢中板条贝氏体的体积分数不断增大(图3f和g)。

图1 测定动态连续冷却转变(CCT)曲线示意图

Fig.1 Schematic of dynamic continuous cooling transformation (CCT) curve

图2 Ti-Mo钢和Ti-Mo-Nb钢的温度-膨胀量曲线

Fig.2 Temperature-expansion curves of Ti-Mo and Ti-Mo-Nb steels

图3 Ti-Mo钢经不同冷速冷却后的SEM像

Fig.3 SEM images of Ti-Mo steel cooled by different cooling rates (P—pearlite, PF—polygonal ferrite, GB—granular bainite, LB—lath bainite) (a) 0.5 ℃/s (b) 1 ℃/s (c) 5 ℃/s (d) 10 ℃/s (e) 20 ℃/s (f) 30 ℃/s (g) 50 ℃/s

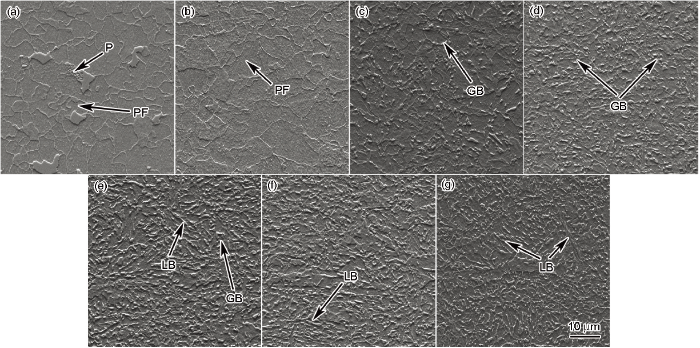

Ti-Mo-Nb钢经不同冷速冷却后的SEM像如图4所示。对比相同冷却条件下Ti-Mo钢中的组织可以发现,当冷却速率为0.5 ℃/s时,Ti-Mo-Nb钢中组织同样为多边形铁素体+少量珠光体,但其铁素体平均晶粒尺寸仅为3.7 μm (图4a)。相关研究[16,17]表明:Ti-Mo-Nb钢在均热、冷却及变形过程中,钢中的Nb会与C、N元素结合形成Nb(C, N)粒子,使得奥氏体中的固溶C含量减少,降低了奥氏体的稳定性,增加了铁素体转变的驱动力;另一方面,钢中析出的Nb(C, N)粒子能够钉扎晶界、抑制奥氏体晶粒长大及再结晶的发生,细化奥氏体晶粒尺寸,从而提高铁素体的形核率,细化铁素体晶粒。当冷却速率为1 ℃/s时,Ti-Mo-Nb钢中组织为铁素体,珠光体明显减少,但并未发现粒状贝氏体(图4b)。这主要是由于钢中固溶C含量的降低以及晶粒细化有利于高温扩散型相变的发生,使得贝氏体相变推迟。冷却速率为5 ℃/s时,Ti-Mo-Nb钢中组织为铁素体+粒状贝氏体,与Ti-Mo钢中的类似。当冷速为10 ℃/s时,Ti-Mo-Nb钢中的组织均为贝氏体,而Ti-Mo钢中仍然存在少量的铁素体(图4d)。其主要原因是固溶在基体中的Nb元素,尤其是偏聚在晶界处的Nb与C发生相互作用,抑制了铁素体-珠光体的形核,进而推迟了铁素体-珠光体相变的进行。随着冷速的进一步增大,钢中板条贝氏体的量随冷速的增加不断增多(图4e~g),与Ti-Mo钢的结果一致。

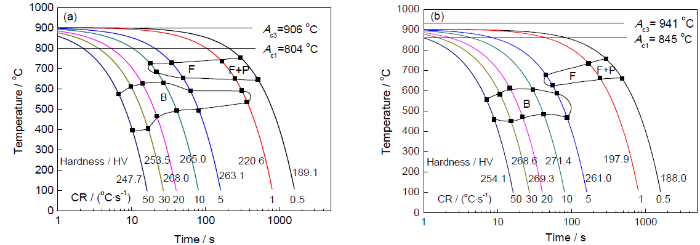

利用热模拟试验机获得Ti-Mo钢和Ti-Mo-Nb钢在不同冷速条件下的温度-膨胀量曲线,采用切线法求得相变点,结合金相组织及硬度获得Ti-Mo和Ti-Mo-Nb钢的动态CCT曲线,如图5所示。从图中可以看出,在0.5~50 ℃/s的冷速范围内,2种钢的动态CCT曲线均由铁素体-珠光体转变区和贝氏体转变区2部分组成。随着冷速的增加,铁素体-珠光体转变区逐渐缩小,贝氏体转变区扩大。2种钢的奥氏体转变温度总体上均随着冷却速率的增加而逐渐降低。通过对比2种钢的动态CCT曲线可知:Ti-Mo-Nb钢中过冷奥氏体分解温度降低,特别是形成贝氏体的临界冷速增大,贝氏体相变开始温度降低。当冷速为5 ℃/s时,Ti-Mo-Nb钢中奥氏体-铁素体相变温度约为677.9 ℃,与Ti-Mo钢相比下降约50 ℃;当冷速为30 ℃/s时,Ti-Mo-Nb钢中贝氏体相变温度比Ti-Mo钢的低30 ℃。其主要原因在于:热力学方面,Nb作为铁素体形成元素,会提高奥氏体铁素体平衡转变温度(Ae3);但动力学上,由于Nb与Fe晶格有较大的错配度,钢中固溶的Nb易偏析至晶界,降低晶界能量,且Nb会降低钢中C原子的活度,抑制C原子扩散,进而抑制铁素体的形核[18]。此外,偏析至相界面的Nb原子还将对相界迁移产生强烈的拖拽效应,推迟奥氏体向铁素体转变,使得铁素体相变温度降低[19]。然而,溶质拖拽理论是基于扩散型相变,不适用于贝氏体转变。Fossaert等[20]指出Nb对贝氏体相变的抑制作用主要体现在,Nb的偏析使奥氏体晶界稳定化,抑制了贝氏体铁素体在晶界的形核。另一方面,Yuan等[21]的研究表明,当Nb以析出物形式存在时,较小尺寸的析出物沿晶界析出,共格或半共格的析出物/奥氏体界面将取代高界面能的奥氏体晶界,抑制铁素体、贝氏体的形核,从而降低其转变温度。

图4 Ti-Mo-Nb钢经不同冷速冷却后的SEM像

Fig.4 SEM images of Ti-Mo-Nb steel cooled by different cooling rates(a) 0.5 ℃/s (b) 1 ℃/s (c) 5 ℃/s (d) 10 ℃/s (e) 20 ℃/s (f) 30 ℃/s (g) 50 ℃/s

图5 Ti-Mo和Ti-Mo-Nb钢的动态CCT曲线

Fig.5 Dynamic CCT curves of Ti-Mo (a) and Ti-Mo-Nb (b) steels (F—ferrite, B—bainite, CR—cooling rate, Ac1—start temperature of austenite formation during heating, Ac3—finish temperature of austenite formation during heating)

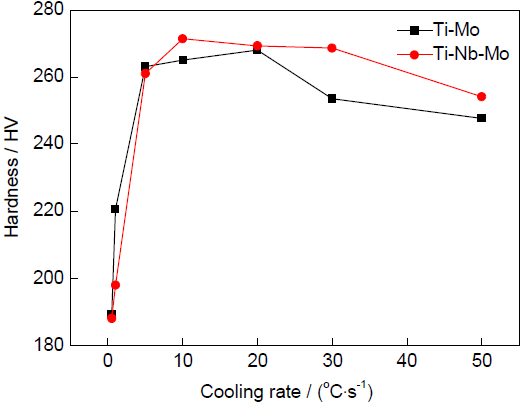

图6为不同冷速下2种钢硬度的变化曲线。从图中可以看出,2种钢的硬度均呈现出先快速增大后趋于平缓再缓慢下降的趋势。当冷速为0.5 ℃/s时,由于Ti-Mo和Ti-Mo-Nb钢的组织均为铁素体和珠光体组织,其硬度值相差不大,分别为189.1和 188.0 HV。冷速为1 ℃/s时,Ti-Mo钢的显微硬度明显大于Ti-Mo-Nb钢。其主要原因是随着冷速的提高,Ti-Mo钢中发生了贝氏体转变,贝氏体的硬度高于铁素体。当冷速为5 ℃/s时,2种钢中组织主要由铁素体+贝氏体构成,显微硬度呈直线上升,但2者相差不大。当冷速为10 ℃/s时,2种钢中硬度的增加趋势有所减缓,但Ti-Mo-Nb钢中的硬度明显高于Ti-Mo钢,分别为271.4和265.0 HV。结合前述,其主要原因是Ti-Mo钢中仍存在少量的铁素体组织,而Ti-Mo-Nb钢的组织全部为贝氏体。当冷速为20、30、50 ℃/s时,2种钢组织全部为贝氏体,Ti-Mo钢平均显微硬度分别为268.0、253.5、247.7 HV;Ti-Mo-Nb钢平均显微硬度分别为269.3、268.6、254.1 HV。对比发现,2种钢在高冷速下冷却时显微硬度稍有下降,但相同冷速条件下Ti-Mo-Nb钢的硬度要高于Ti-Mo钢。

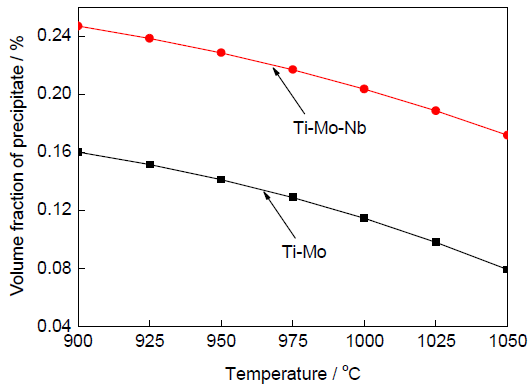

研究[22,23]表明,钢铁材料的硬度与基体中析出的第二相粒子体积分数、大小等因素密切相关。钢中微合金第二相体积分数越大、尺寸越小时,硬度越高。为获得不同钢中微合金第二相的析出量,本工作利用固溶度积公式及理想化学配比[24],计算出相关元素在钢中的固溶量。其中TiC、NbC和MoC在奥氏体中的固溶度积公式[25~27]分别如下:

式中,[M] (M=Ti, Nb, Mo, C)为M元素在奥氏体中的固溶量;γ表示奥氏体;T为固溶的温度,K。

再由析出相体积分数公式[24]计算得到不同钢的析出相体积分数

式中,M (M=Ti, Nb, Mo, C)为各元素在钢中的添加量(质量分数);M-[M]为平衡状态下第二相的析出量;

式中,k1和k2为MC相中M1C和M2C相所占的比例,由固溶度积公式求得,k1+k2=1;

图6 Ti-Mo和Ti-Mo-Nb钢在不同冷速下冷却后的硬度

Fig.6 Hardness of Ti-Mo and Ti-Mo-Nb steels after cooling at different cooling rates

图7 Ti-Mo和Ti-Mo-Nb钢中析出相体积分数随温度的变化

Fig.7 Changes of precipitate volume fraction with temperature in Ti-Mo and Ti-Mo-Nb steels

计算获得Ti-Mo及Ti-Mo-Nb钢中析出相体积分数随温度的变化曲线,如图7所示。从图中可以看出,平衡条件下,2种钢中析出相的体积分数均随着温度的降低而增加,且Ti-Mo-Nb钢中析出相的体积分数明显大于Ti-Mo钢中微合金第二相的体积分数。如温度为900 ℃时,Ti-Mo-Nb钢和Ti-Mo钢中微合金第二相的体积分数分别为0.2467%和0.1601%。

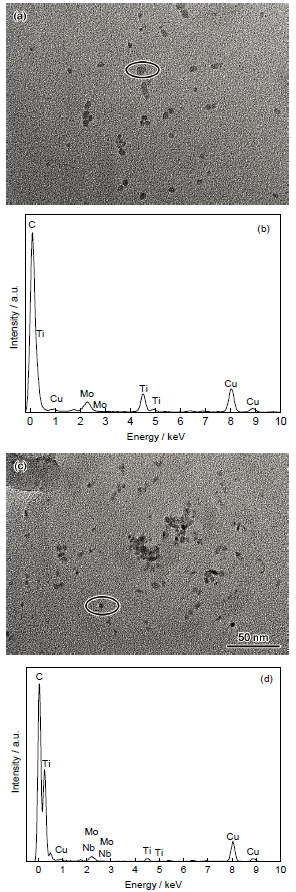

图8所示的是冷速为50 ℃/s时Ti-Mo及Ti-Mo-Nb钢中析出物的形貌及其对应的EDS谱。从图8a和c中可以看出,较高冷速下,2种钢中均存在少量的近似球形、弥散分布的第二相粒子,且Ti-Mo钢中的量明显少于Ti-Mo-Nb钢中的量,与图7中的计算结果一致。利用EDS对其进行分析,发现Ti-Mo钢中的第二相粒子主要为(Ti, Mo)C,而Ti-Mo-Nb钢中的主要为(Ti, Mo, Nb)C粒子。结合2种钢的冷却条件可以发现,当冷速为50 ℃/s 时,奥氏体转变为贝氏体组织,贝氏体相变属于半扩散型相变,C原子不能进行长程扩散,而C主要在铁素体板条间形成碳化物,同时Nb和Ti 的扩散能力下降,从而无法与C结合形成大量的(Nb, Ti)C[28]。因此,钢中细小的(Ti, Mo)C与(Ti, Mo, Nb)C粒子主要是在变形过程中形变诱导析出的。

图8 冷速为50 ℃/s冷却时Ti-Mo和Ti-Mo-Nb钢中的析出相形貌及EDS谱

Fig.8 Morphologies (a, c) and EDS analyses (circles) (b, d) of the precipitates in Ti-Mo (a, b) and Ti-Mo-Nb (c, d) steels cooling at 50 ℃/s

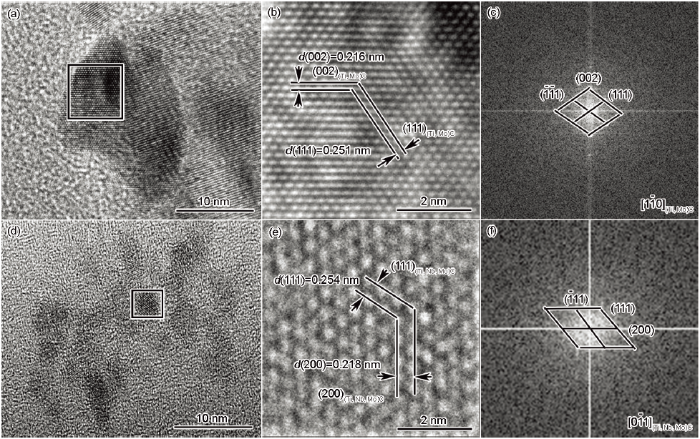

对2种钢中的(Ti, Mo)C和(Ti, Mo, Nb)C粒子进一步做HRTEM分析,结果如图9所示。Fourier变换谱分析结果表明,2种钢的析出相均为fcc结构。利用其(200)晶面间距计算(Ti, Mo)C和(Ti, Mo, Nb)C粒子的晶格常数,分别为0.432和0.436 nm,后者略大于前者,其主要是Nb的原子半径较大所致。

图9 Ti-Mo钢与Ti-Mo-Nb钢析出相的HRTEM像和Fourier变换谱

Fig.9 Low (a, d) and high (b, e) magnified HRTEM images and corresponding fast Fourier transformation (FFT) diffractograms (c, f) of the interphase precipitation carbides in Ti-Mo (a~c) and Ti-Mo-Nb (d~e) steels (d—interplanar spacing)

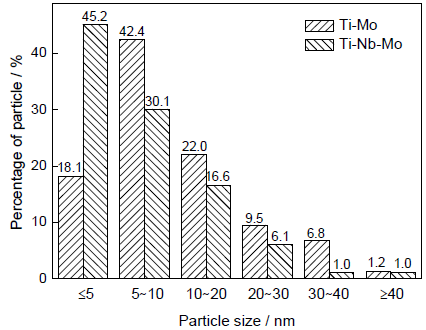

图10 Ti-Mo 和Ti-Mo-Nb钢在冷速为50 ℃/s时的析出物尺寸分布

Fig.10 Size percentage of the second particles of Ti-Mo and Ti-Mo-Nb steels at cooling rate of 50 ℃/s

随机选取多个观测视野, 利用截线法统计第二相析出粒子的尺寸分布, 结果如图10所示。其中,Ti-Mo钢中(Ti, Mo)C粒子和Ti-Mo-Nb钢中(Ti, Mo, Nb)C粒子的平均粒径分别为12.11和 8.69 nm。(Ti, Mo)C粒子颗粒尺寸集中在5~10 nm之间,粒径小于10 nm的颗粒数为60.5%;而Ti-Mo-Nb钢中(Ti, Mo, Nb)C的颗粒尺寸集中分布于在2~5 nm之间,粒径小于10 nm的颗粒为75.3%。可见,Ti-Mo-Nb钢中析出相体积分数更大,粒径更小,是其硬度提高的重要原因。

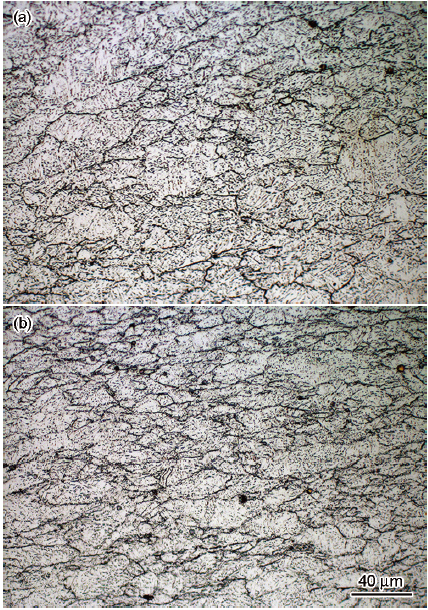

另一方面,钢铁材料的硬度还与其组织密切相关。图11为2种钢在900 ℃下变形后的奥氏体晶粒形貌。从图中可以看出,2种钢中奥氏体晶粒均被不同程度地拉长,其中,Ti-Nb-Mo钢的奥氏体扁平化程度明显比Ti-Mo钢的严重。经测量后Ti-Nb-Mo钢的奥氏体平均晶粒尺寸为9.69 µm,Ti-Mo钢的奥氏体平均晶粒尺寸为12.94 µm。意味着2种钢第二道次变形均在未再结晶区进行。由于钢中固溶的Nb在变形过程中将在奥氏体晶界、亚晶界和位错线上析出,能够有效地阻止晶界、亚晶界和位错的运动,起到强烈地抑制再结晶和晶粒长大作用[29],进而细化变形后的原始奥氏体,从而使得冷却后的组织更为细小,组织硬度提高。相关结果在图7和图8中获得证实。此外,与Ti-Mo钢相比,由于晶粒细化等因素的影响,Ti-Mo-Nb钢贝氏体相变开始温度更低,有利于基体中板条贝氏体的形成,进而使得Ti-Mo-Nb钢的显微硬度进一步提高,如图6所示。

图11 Ti-Mo和Ti-Mo-Nb钢变形后奥氏体晶界图

Fig.11 Austenite grain boundary diagrams of Ti-Mo (a) and Ti-Mo-Nb (b) steels after deformation

(1) Nb元素能够提高钢的Ac1和Ac3温度,降低冷却过程中奥氏体的分解温度,缩小铁素体-珠光体相区,使贝氏体相区向左下方移动,细化相变后的组织。

(2) 变形过程中,Ti-Mo和Ti-Mo-Nb微合金钢中均会应变诱导析出碳化物,分别为(Ti, Mo)C和(Ti, Nb, Mo)C粒子,呈随机分布。2种析出物均为NaCl型结构,晶格常数分别为0.432和0.436 nm,平均粒径分别为12.11和8.69 nm。

(3) 在冷速为20~50 ℃/s的范围内,与Ti-Mo钢相比,Ti-Nb-Mo钢中组织更加细小,硬度更高,其主要是钢中存在大量纳米级(Ti, Nb, Mo)C粒子所致。

, 毛新平

, 毛新平

1 实验方法

Steel

C

Si

Mn

Ti

Mo

Nb

Cr

N

Fe

Ti-Mo

0.06

0.070

1.44

0.097

0.28

-

0.21

0.0035

Bal.

Ti-Nb-Mo

0.06

0.088

1.46

0.100

0.29

0.074

0.20

0.0083

Bal.

2 实验结果与讨论

2.1 Nb对不同钢连续冷却转变规律的影响

2.2 Nb对不同钢组织性能的影响

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号