分享:焊接温度对碳钢/奥氏体不锈钢扩散焊接头界面组织及性能的影响

东北大学机械工程与自动化学院 沈阳 110819

摘要

采用真空扩散焊接方法对Q235A低碳钢与AISI304奥氏体不锈钢进行固相扩散连接实验,研究了焊接温度对接头界面组织、力学性能和反应产物的影响。结果表明:Q235A低碳钢/AISI304奥氏体不锈钢复合界面附近形成了合金铁素体层(II区)和增C层(III区),界面两侧异相组织通过扩散结成共用晶界。在焊接温度850 ℃,焊接压力10 MPa,焊接时间60 min条件下,接头强度和韧性达到最大值,高于Q235A低碳钢母材。焊接温度过低(≤800 ℃),接头中析出碳化物Cr23C6,焊接温度过高(≥900 ℃),接头中会产生二次碳化物和金属间化合物,脆性的化合物偏析相使接头强韧性显著下降。严格控制焊接温度在850 ℃区间,并在焊后迅速淬火越过低温区,可有效避免脆性化合物偏析,从而保证扩散焊接头的性能。

关键词:

奥氏体不锈钢具有良好的耐腐蚀性,在石油化工、航空、船舶等行业应用广泛。因为不锈钢的价格比较昂贵,所以在工程中采用不锈钢与低碳钢结合的焊接结构是比较经济的。气保焊、激光焊等熔化焊技术在碳钢/不锈钢焊接领域的研究已经比较成熟[1~4]。但是,熔化焊通常只适用于薄壁和薄板类工件的焊接,当遇到连接面积较大的型材焊接时,例如直径为200 mm的2个圆柱形低碳钢和不锈钢异种材料,底面对接焊,要求接触表面完全焊合时,使用熔化焊方法便难以实现。这类场合宜采用钎焊或扩散焊连接方法。钎焊是用低熔点、低强度的钎料熔化后浸润待焊基体表面而形成黏合,接头强度不易保证。而扩散焊可以实现异种材料基体间原子键的结合,具有连接可靠、强度高的优点。因此,在连接面积较大的异种材料焊接场合,使用扩散焊接方法是比较合适的。近年来,真空扩散焊接技术在异种材料焊接领域受到越来越多的关注[5~7]。研究者多采用在异种材料中间夹入过渡层的扩散焊接方法。例如,在焊接钛合金和不锈钢时加入Ni中间层或者Cu、Ag等中间层[8~10]。扩散焊通常在高温下进行,中间层金属熔点较低,焊接时瞬间熔化,浸润两侧金属实现液-固相连接,这种方法也称为TLP焊(transient liquid-phase)[11~13]。虽然采用中间层可以使异种材料的连接更容易实现,但是中间层金属的加入使得扩散接头中的化合物成分更加复杂,而且液态的中间层金属对母材的晶界有浸蚀作用,严重时会造成晶粒从母材脱落,使接头强度降低。

固相扩散焊过程中不出现液相,在适当的工艺条件下依靠异种材料基体之间的元素互扩散实现连接。扩散焊工艺参数直接影响焊接接头的组织结构,进而影响接头的机械性能。待焊表面的粗糙度、焊接温度、焊接时间、压力等都是影响扩散焊接头组织和性能的重要因素。粗糙度和焊接压力是为了保证待焊表面充分接触,保证扩散通道顺畅。AISI304不锈钢为亚稳态奥氏体组织,在发生剧烈塑性变形时会出现马氏体相变,并且马氏体的体积分数会随着变形速率提高而增加[14,15],因此焊接压力不宜过大,实验证明10 MPa的焊接压力足以保证连接面的充分接触。扩散焊接过程中,激发元素扩散迁移的能量主要来自焊接温度提供的热能,所以焊接温度是影响扩散焊接头组织结构的主要因素。本工作采用真空扩散焊接设备,在不添加中间层的情况下对Q235低碳钢与AISI304奥氏体不锈钢进行了扩散焊实验,在固相状态下实现了两者的良好连接。着重探讨了焊接温度对扩散焊接头界面组织及性能的影响,以期对合理选择焊接参数、扩大Q235A低碳钢和AISI304奥氏体不锈钢扩散焊接技术的应用提供理论指导。

实验选用AISI304奥氏体不锈钢和Q235A低碳钢作为基材,实验材料的化学成分见表1。2种材料试样规格均为直径200 mm、长50 mm的棒材,2个试样端面叠合一起焊接。焊前将2个试样接触表面采用磨削方式平整、抛光并进行清洗和脱脂。Q235A低碳钢采用体积分数为5%~10%的H2SO4+2%~10%的HCl水溶液,酸洗温度20 ℃,酸洗时间5~10 min。AISI304不锈钢采用体积分数为15%的HNO3+50 g/L NaF的水溶液,室温下浸蚀5~10 s后用热水洗涤,在100~120 ℃温度下烘干。脱脂采用丙酮超声波清洗5 min。清理后的试样立即装入真空扩散焊接炉中,避免试样长时间暴露在空气中被氧化。

表1 AISI304不锈钢和Q235A低碳钢的化学成分

Table 1 Chemical compositions of AISI304 stainless steel and Q235A mild steel (mass fraction / %)

扩散焊接设备为ZK/LY200型真空扩散焊接炉,工作真空度1×10-3 Pa,焊接压力10 MPa,焊接时间60 min。分别采用800、850和900 ℃的焊接温度制备3种扩散焊接头试件。焊后用冷水淬火至450 ℃,淬火后在空气中缓慢冷却。用线切割机制作金相试样,采用电解抛光和化学腐蚀方式处理金相试样观察面。电解抛光液为1∶15 (体积比)的高氯酸和乙醇混合液,抛光电压为35 V,抛光时间约30 s。将电解抛光后的试样浸入王水溶液腐蚀。采用GSX500金相显微镜(OM)和SIGMA300扫描电镜(SEM)观察界面结合区域的组织特征。采用EPMA-1720 Series电子探针(EPMA)测定界面附近元素扩散含量。采用HMV-G型显微硬度计对扩散焊界面附近各区域显微硬度进行测定,载荷50 g,加载时间15 s。采用XRD-6000 X射线衍射仪(XRD)对扩散焊界面进行物相分析,实验采用CuKα,工作电压40 kV,工作电流50 mA,扫描范围30°~100°,扫描速度2°/min。按照ASTM E8M-09拉伸实验标准和ASTM E23-02a冲击实验标准进行试样制备和实验。

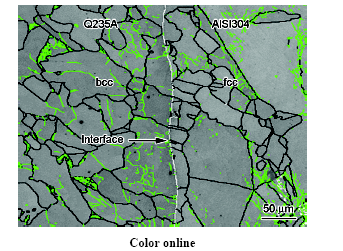

图1为Q235A低碳钢/AISI304不锈钢扩散焊界面附近区域的EBSD像。图1中间白色线条为扩散焊界面,界面左侧为bcc结构的Q235A低碳钢晶粒,界面右侧为fcc结构的AISI304奥氏体不锈钢晶粒。图中绿色线条代表晶界角θ=2°~15°的小角度晶界,黑色线条代表θ>15°的大角度晶界。从图1可以直观地看出,界面两侧相邻2个不同组织结构晶粒的晶界有相互连结的现象,即界面两侧的fcc晶粒和bcc晶粒通过晶界连结,形成了跨越界面的包含了2种不同组织的同一晶粒。正是这样的扩散特征保障了界面的连接强度。

图1 焊接温度850 ℃时Q235A低碳钢/AISI304不锈钢扩散焊界面附近区域的EBSD像

Fig.1 EBSD image near the Q235A mild steel/AISI304 stainless steel diffusion-bonding interface at welding temperature of 850 ℃ (Green line: small angle grain boundary, θ=2°~15°.Black line: high angle grain boundary, θ>15°)

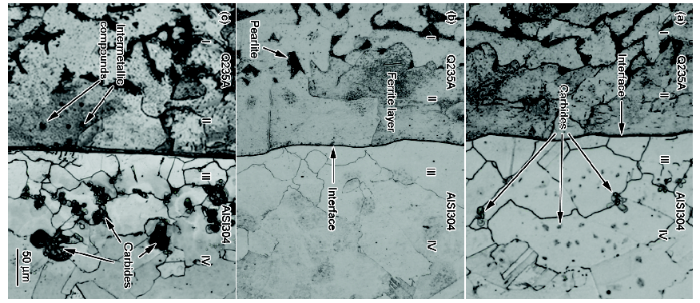

图2为分别采用800、850和900 ℃扩散焊接温度时,Q235A低碳钢/AISI304不锈钢扩散焊接头的OM像。可见扩散焊接头主要由4个区域构成:I区为铁素体+珠光体组织;II区为单一铁素体组织;III区为细化的奥氏体组织;IV区为大晶粒奥氏体组织。细化奥氏体区是由于接触面挤压破碎而形成的。低碳钢一侧靠近界面可以观察到60~80 μm宽的单一铁素体层,这与界面附近C和Cr含量的再分配有关。一方面,Q235A低碳钢中的C向AISI304不锈钢一侧扩散,Q235A低碳钢中的渗碳体由于贫C而转变成铁素体。另一方面,AISI304不锈钢中的Cr向Q235A低碳钢侧扩散,而Cr是稳定铁素体相的元素。上述2种因素均促进了低碳钢一侧铁素体层的形成。铁素体的强度较珠光体差,但是Cr对铁素体层起到了固溶强化作用,提高了铁素体层的强度。

图2 不同温度焊接时Q235A低碳钢/AISI304不锈钢扩散焊接头OM像

Fig.2 OM images of the Q235A mild steel/AISI304 stainless steel diffusion-boned joint at different temperatures (I—ferrite and pearlite, II—single ferrite, III—fine-grained austenite, IV—coarse-grained austenite) (a) 800 ℃ (b) 850 ℃ (c) 900 ℃

由图2还可观察,当焊接温度较低时不锈钢侧有明显的析出相(图2a),AISI304不锈钢在高温环境下析出相主要为Cr23C6碳化物[16,17]。随着焊接温度的提高,碳化物消失(图2b),而当焊接温度继续升高时,再次出现碳化物(图2c)。图2a中的碳化物主要分布在晶粒内部,而图2c中碳化物主要分布在晶界处,说明二者的碳化物形成机理有所不同。根据Darken扩散理论[18],扩散的真正驱动力是化学势差异而不是浓度差异。当焊接温度在800 ℃时,AISI304不锈钢基体中的C获得了足够的迁移能量而变得活跃,C由晶粒内部向晶界扩散,大多数C原子在晶粒内部即与Cr结合成碳化物,仅有少量C扩散到晶界生成碳化物。碳化物按照由内向外的顺序析出,表明在此温度下AISI304不锈钢中的C是过饱和的。过饱和固溶体中溶质的化学势非常高,与纯溶质是相等的,所以界面两侧基体的C没有明显的化学势差异,二者之间的C存在动态的互扩散平衡,AISI304不锈钢晶粒中析出的碳化物来自其本身过饱和的C,不是从Q235A低碳钢侧扩散来的。当焊接温度达到850 ℃时,AISI304不锈钢对C的溶解度有所提高,由过饱和→饱和状态过渡,此时AISI304不锈钢中C的化学势仍没有减低,界面两侧C的动态平衡未被打破。同时由于AISI304不锈钢对C的溶解度提高,碳化物开始分解。当焊接温度达到900 ℃时,AISI304不锈钢对C的溶解度已达到不饱和状态,C的化学势下降,Q235A低碳钢中的C得以扩散到AISI304不锈钢基体中。因为晶界处原子排列紊乱,点阵缺陷多,所以越过界面的C优先扩散到晶界处吸附晶粒内的Cr生成碳化物并析出。

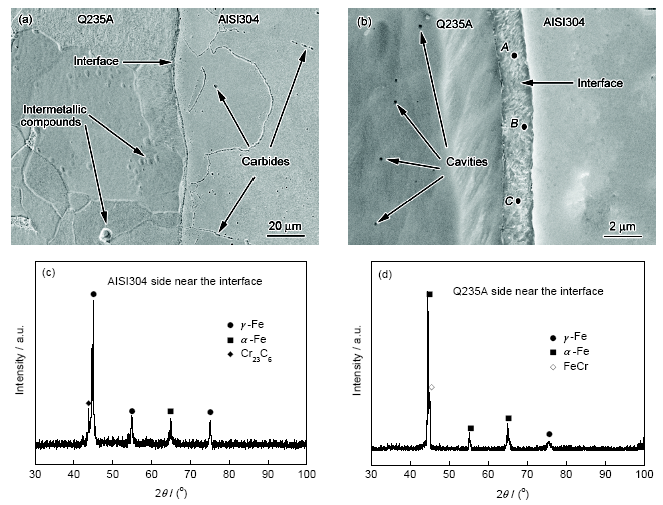

图3为焊接温度900 ℃时Q235A低碳钢/AISI304不锈钢扩散焊接头的SEM像和XRD谱。由图可见,AISI304不锈钢侧有颗粒状的碳化物,在Q235A低碳钢侧有块状第二相析出物(图3a)。XRD测试结果表明,AISI304不锈钢侧基体组织为γ-Fe,并含有少量的α-Fe和Cr23C6 (图3c),α-Fe可能是增C层焊后淬火形成的低碳马氏体。Q235A低碳钢侧的基体组织为α-Fe,含有金属间化合物FeCr (图3d)。根据沉淀强化理论,硬质的第二相粒子如果弥散分布在基体中将会起到强化材料的作用,如果以偏析形式出现将会成为缺陷,弱化材料的强度[19,20]。图3a中的化合物FeCr呈块状偏析,这对扩散焊接头的强度是不利的。由图3b可见,扩散界面为一层宽度约1 μm的特殊组织区域。图3b中特征点A、B和C点元素含量EDS结果见表2。

图3 焊接温度900 ℃时Q235A低碳钢/AISI304不锈钢扩散焊接头的SEM像和XRD谱

Fig.3 Low (a) and high (b) magnified SEM images and XRD spectra (c, d) of the Q235A mild steel/AISI304 stainless steel at diffusion-bonded joint at welding temperature of 900 ℃

表2

Table 2 EDS results of points A~C in

不锈钢焊态组织中的Cr、Ni当量可用Schaeffler公式确定[21,22]:

式中,w(X) (X=Cr、Mo、Si、Nb、Ni、C、Mn)为元素X的质量分数,w(Creq)为Cr当量,w(Nieq)为Ni当量。根据式(1)和(2)计算出A、B和C点的Cr、Ni当量分别为:w(Creq)A=9.41%,w(Creq)B=9.66%,w(Creq)C=9.51%,w(Nieq)A=2.71%,w(Nieq)B=3.81%、w(Nieq)C=4.22%。比照不锈钢Schaeffler组织图[21,22]可以确定该区域为马氏体组织,这可能是因为Cr、Ni的扩散,以及扩散焊过程中界面附近形成了增C层的原因而导致的[23]。

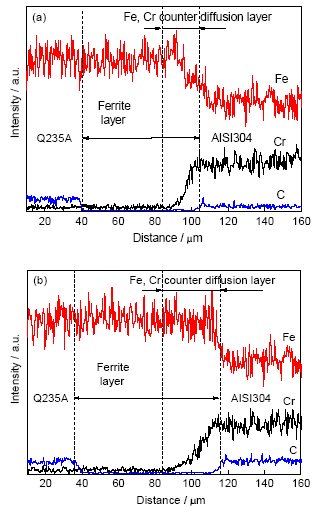

为研究扩散焊界面附近Cr、Fe和C的分布情况,采用EPMA对不同焊接温度的Q235A低碳钢/AISI304不锈钢扩散焊界面进行化学元素线扫描测定。图4a和b分别示出了焊接温度为850和900 ℃时Q235A低碳钢和AISI304不锈钢扩散焊界面附近区域Fe、Cr、Ni分布情况。可以看出,Fe和Cr在约20 μm宽区间内发生比较明显的扩散行为,并在此区间内形成各自的浓度梯度。Fe和Cr原子半径接近,二者以置换方式互相扩散。图3b中Q235A母材侧出现了多处扩散空洞,说明Fe向AISI304不锈钢侧的扩散速度要比Cr向Q235A低碳钢侧扩散快。因此,焊接时间越长2种元素的互扩散数量越不平衡,Q235A低碳钢侧就会越容易发生Kirkendall效应[24,25],产生更多的空洞,所以控制焊接时间对于减少空洞数量,提升扩散焊接头质量是非常重要的。另外,图4也定性地表明:C含量在铁素体层出现明显低谷区,铁素体的溶C量极低,在珠光体向铁素体转变过程中多余的C原子穿过界面扩散至AISI304不锈钢基体中,导致AISI304不锈钢中C的浓度升高,而且焊接温度越高,C扩散数量越多。比较图4a和b可以发现,当焊接温度较低时,Cr的扩散距离变短,C扩散到AISI304不锈钢侧的计数强度也相对下降,这有利于减少或避免化合物形成。但是焊接温度不能过低,当焊接温度低于800 ℃时AISI304不锈钢将进入敏化区,会导致更多的碳化物析出。

图4 不同焊接温度时Q235A低碳钢/AISI304不锈钢扩散焊接头元素线分布

Fig.7 Element distributions of the Q235A mild steel/AISI304 stainless steel diffusion-boned joint at temperatures of 850 ℃ (a) and 900 ℃ (b)

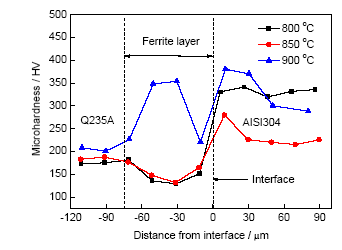

2.4.1 显微硬度 Q235A低碳钢/AISI304不锈钢扩散焊界面附近的显微硬度如图5所示。可以看出,当焊接温度为800和850 ℃时,Q235A低碳钢一侧靠近界面区域硬度降低,硬度低点约为130 HV,对应显微组织中的II区铁素体层。一般情况下铁素体Vickers硬度约80 HV,这里由于Cr的固溶强化作用,形成了合金铁素体层,其硬度高于普通铁素体。焊接温度为800 ℃时AISI304不锈钢一侧硬度有明显升高,是因为不锈钢中析出了大量碳化物导致的。当焊接温度升至900 ℃时,界面附近各区域硬度均有明显升高,特别是界面两侧基体发生硬度突变,这个现象表明:在界面两侧过渡区内,出现了高硬度的偏析相。这与上述显微组织分析中发现界面附近有金属间化合物及碳化物的结果相一致。 焊接界面附近的硬度突变会导致接头塑性和韧性下降。

图5 不同焊接温度Q235A低碳钢/AISI304不锈钢扩散焊界面显微硬度分布

Fig.5 Microhardness distributions of the Q235A mild steel/AISI304 stainless steel diffusion-boned interface at different temperatures

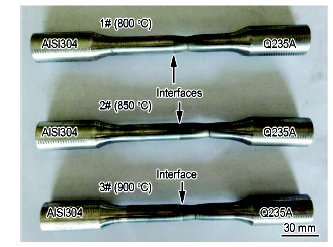

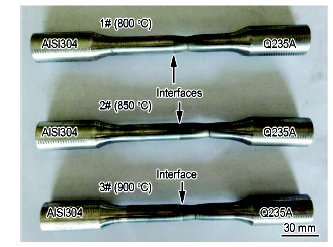

图6 不同温度焊接的扩散焊接头拉伸试样

Fig.6 Tensile specimens of the Q235A mild steel/AISI304 stainless steel diffusion-boned joint at different temperatures

图6 不同N含量690合金在1355 ℃等温凝固时Cr、Ti、S、C、N在残余液相中的分布[

2.4.2 抗拉强度 图6为不同温度焊接时Q235A低碳钢/AISI304不锈钢扩散焊接头的拉伸试样。1#、2#和3#分别为焊接温度800、850和900 ℃的试样。3种焊接温度条件下的试样拉伸断口均在Q235A低碳钢一侧,证明界面的抗拉强度高于Q235A低碳钢母材的强度。3种焊接试样和母材的室温力学性能列于表3。从表3数据可以看出,焊接温度850 ℃时接头的延伸率与Q235A低碳钢母材相当,焊接温度800 ℃时接头的延伸率最低,为Q235A低碳钢母材延伸率的55.2%。其次是焊接温度900 ℃时接头的延伸率,为Q235A低碳钢母材延伸率的65.2%。延伸率数据表明,当焊接温度处于化合物偏析相较多的温度区间时,扩散焊接头的塑性下降。

表3 母材及3种不同试样的室温力学性能

Table 3 Room temperature mechanical properties of base metals and three samples

2.4.3 冲击韧性和断裂特征 为分析焊接温度对Q235A低碳钢/AISI304不锈钢扩散焊界面韧性的影响,在室温下分别对焊接温度为800、850和900 ℃的试样进行冲击实验。将母材和3种试样的冲击韧性列于表3中。可知,当焊接温度为850 ℃时,扩散焊接头冲击韧度与Q235A低碳钢母材相当,而焊接温度为800和900 ℃时,扩散焊接头冲击韧度只有Q235A低碳钢钢母材冲击韧性的65%左右。由此可以得出,当界面附近有较多的金属间化合物和碳化物析出时,界面韧性显著下降。因此,有必要严格控制焊接温度,以减少金属间化合物和碳化物对复合界面韧性的影响。

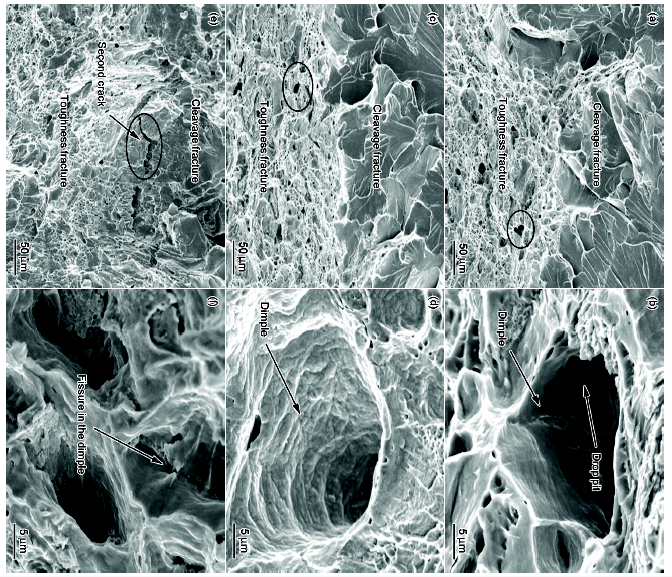

图7为3种不同焊接温度条件下,Q235A低碳钢和AISI304不锈钢扩散焊界面处的冲击断口形貌。从图7a、c、e可以看出,冲击断口分为凹凸不平的纤维状的韧性断裂区和河流状解理断裂的脆性断裂区,属于韧性断裂加脆性断裂的混合断裂形式,脆性断裂区呈明显穿晶断裂形貌。焊接温度为850 ℃时断口的韧性断裂区韧窝较深(图7d),表明其断裂韧性较好。而焊接温度为800和900 ℃时韧性断裂区面积变小,韧窝较小,塑性变形不充分,且韧性断裂区内出现了二次裂纹(图7e),二次裂纹的出现表明接头脆硬倾向严重。图7b显示焊接温度为800 ℃时冲击断口的韧窝底部出现了凹坑,这是较大尺寸的硬质颗粒脱落后形成的。图7f显示焊接温度为900 ℃时断口韧窝底部出现裂纹,说明大量的脆性相在此处析出,在应力作用下产生了二次裂纹,对焊接接头的韧性造成较为严重的破坏。

图7 Q235A低碳钢/AISI304不锈钢扩散焊界面冲击断口形貌

Fig.7 Low (a, c, e) and corresponding high (circle area) (b, d, f) magnified fracture features of impact samples of Q235A mild steel/AISI304 stainless steel diffusion-bonding joint at welding temperatures of 800 ℃ (a, b), 850 ℃ (c, d) and 900 ℃ (e, f)

(1) 低碳钢与奥氏体不锈钢扩散焊通过跨界面连结晶界的方式实现异相组织的共晶粒化,从而保证了异种材料扩散连接的界面强度。

(2) 低碳钢靠近复合界面区域的珠光体组织由于脱C而生成铁素体层,Cr从不锈钢扩散到低碳钢中对铁素体层起到固溶强化作用,形成合金铁素体,提高了铁素体层的强度。

(3) 低碳钢与奥氏体不锈钢扩散焊接过程中易形成碳化物Cr23C6和金属间化合物FeCr,导致接头韧性下降。Cr23C6的形成有低温机制和高温机制2种,选择合适的焊接温度可有效减少或避免脆性化合物的偏析,获得强度与韧性俱佳的扩散焊接头。

1 实验方法

Material

Cr

Ni

C

Si

Mn

P

S

Fe

AISI304

18.19

8.34

0.05

0.47

1.22

0.03

0.02

Bal.

Q235A

-

-

0.22

0.30

0.43

0.04

0.05

Bal.

2 实验结果和分析

2.1 接头宏观结构

2.2 接头微观结构

Point

C

O

Si

Cr

Mn

Fe

Ni

A

0.05

0.25

0.11

9.24

0.77

88.75

0.82

B

0.08

0.40

0.13

9.46

0.79

88.02

1.02

C

0.09

0.35

0.14

9.30

0.80

88.20

1.12

2.3 界面元素分布

2.4 接头力学性能

Sample

σb

σs

δ

Ak

MPa

MPa

%

(Jcm-2)

AISI304

785

320

49.5

180.0

Q235A

420

235

29.0

120.0

1# (800 ℃)

425±1

240±1

16.0±0.2

78.8±0.5

2# (850 ℃)

425±1

240±1

28.5±0.3

119.2±0.5

3# (900 ℃)

440±2

245±2

18.9±0.3

79.4±0.5

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号