中冶东方工程技术有限公司,山东 青岛 266555

摘要: 为响应国家“双碳”绿色排放政策,针对传统高炉渣处理方式中存在的诸多缺陷,本文提出了一种一体化热熔渣岩棉生产新工艺,该工艺对系统组成进行合理配置:热熔炉与岩棉车间零距离布置,使得从出渣位出渣后,直接运至调温调质跨,极大地缩短渣罐运转周期(从32 min缩短至2 min),提高了入调温调质工序的热熔渣温度约30 ℃,有效降低后续加工难度,提高岩棉生产效率,降低运行成本和能耗,对岩棉行业的发展和钢铁行业的节能减排均具有十分重要的借鉴和参考意义。

我国每年钢铁产量约10亿t,吨铁高炉渣比为0.25~0.3 t,高炉渣作为铁水的副产品产量很大。高炉渣中SiO2、Al2O3、CaO和MgO等主要成分质量分数约占85%~90%,碱度0.9~1.0,属于硅酸盐材料。目前,高炉渣处理主要采用水淬法和干渣法。干渣法环境污染严重,资源利用率低,仅用于事故处理;水淬法因炉渣物理热无法回收,且并未解决污染物排放等问题而受到限制[1]。高炉渣水淬冷却后主要用作水泥原料,此处理流程呈现如下特点:(1)能耗高,出渣温度1400~1500 ℃,热焓1550~1750 kJ/kg(约为炼铁工序能耗的10%)[2],但是只能将高炉渣冷却至室温后才进入制备水泥工序;(2)污染严重,H2S和SOx随蒸汽排入大气;(3)资源浪费严重,水淬生产每吨高炉渣需消耗新水0.8~1.2 t,水淬渣含水率高达10%,而作为水泥原料仍需干燥,且产品附加值较低。近年来,国内外学者从高炉渣化学成分分析、物理热分析和环境分析等方面进行了大量研究工作,从而将目光转向了附加值较高的岩棉生产[3-5]。

岩棉为人造纤维,细度4~6 μm,热导率0.033~0.040 W/(m·K),密度为0.13~0.15 g/cm3,具有优良的绝热、吸声、防火和抗震等性能,在节能和环保领域中发挥着重要作用,广泛应用于石油、电力、冶金和建筑等行业[6-10]。特别是随着外墙保温技术的推广应用和有机材料被限制使用,岩棉保温板多用于建筑和设备隔热吸声、单晶炉、冶金铸造和石油裂化等领域,亦可作为天然石棉的替代品而用于橡胶增强、高温密封、高温过滤和高温催化剂载体等,呈现繁荣发展态势。

目前,高炉渣生产岩棉的主要工艺有“冲天炉”生产工艺和“电炉”生产工艺两种[7,11]。

“冲天炉”生产工艺以高炉渣和焦炭等为主要原料,在黏度保持10 Pa·s(1450~1500 ℃)的前提下,添加调质剂,调整酸度系数(SiO2+Al2O3的质量与CaO+MgO的质量之比)为1.6~1.8,得到符合要求的熔渣。但是,该生产过程中产生大量CO、CO2和SO2等废气,且因冲天炉本身工艺特点而无法回收,只能焚烧脱硫、脱硝处理后才能排放,造成环境污染的同时,提高了成本,给企业带来严重的困难。

“电炉”生产工艺利用电极加热,加入粉煤灰或石英砂等辅料在电炉进行调质,无需焦炭、燃气,不会产生大量废气,但是因高炉并未与电炉紧密相连,高炉渣需采用两种方式运至电炉:(1)高炉渣冷却后,冷态运至电炉二次熔化,大量显热被浪费,能耗太高;(2)由拖车或者抱罐车运送高温液态熔渣至电炉,运输时间较长,且不稳定,熔渣极易凝固,粘渣严重。

综合分析以上两种工艺,“冲天炉”工艺污染环境严重、成本过高,受制于政策和工艺本身,发展已严重受限;“电炉”工艺因需二次熔化,生产每吨热熔渣消耗电量800~1000 kW,每吨热熔渣消耗石墨电极5 kg,加工成本居高不下,且两种生产工艺均未解决CO2等废气排放问题。本文从经济成本和环境保护的角度考虑,以降低生产成本、兼顾环境友好为准绳,提出了一体化的热熔渣岩棉生产工艺,合理配置系统组成,扩大生产原料,适应灵活多变的市场。

1. 新工艺系统概述

拥有碱度和显热优势的冶金热熔渣制备岩棉的熔炼热效率高,在业界受到了广泛关注。在热熔炉—调温调质炉—岩棉生产流程中涉及大量连续和离散的过程变量,生产单元本身可变因素较多,存在时间不确定、温度波动、设备状况等外界可变因素,使得过程非常复杂。其中冶炼炉与岩棉生产线之间距离较长,热熔渣多采用拖车或者抱罐车运输,运输过程中温度迅速降低,极易凝固,能源散失的同时增加了岩棉加工难度,因此如何使冶炼炉与岩棉生产线有机组合,缩减运输距离,建立连续紧凑、动态有序的热熔渣运输系统,确保岩棉生产流程连续顺畅,运行成本大幅降低是研究的重点。

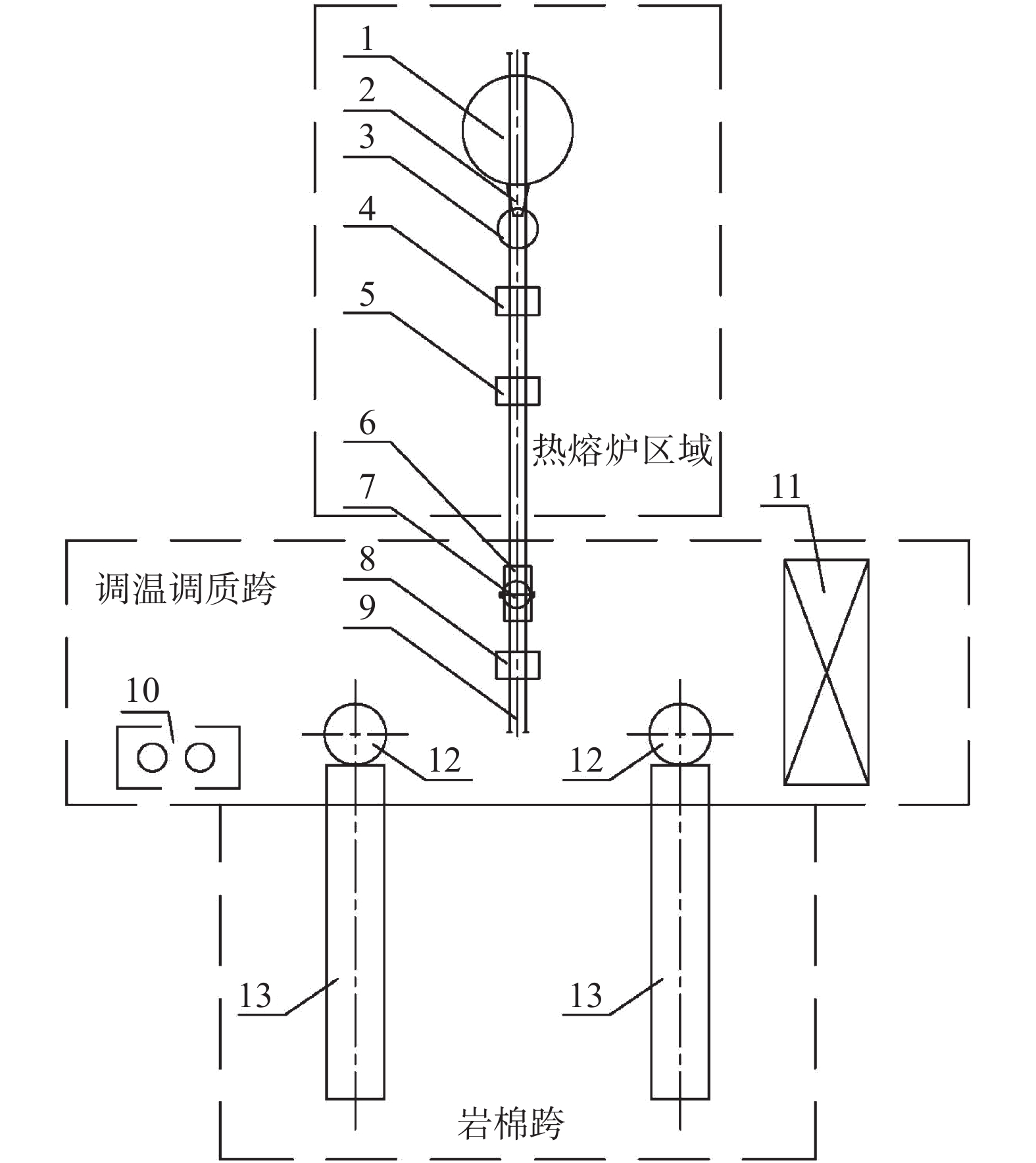

一体化热熔渣岩棉生产系统主要包括热熔炉、热熔渣运输系统、调温调质炉及岩棉生产系统(图1),具体方案为:

(1)热熔炉布置于热熔炉区域,热熔炉设有出渣口和出渣位;

(2)调温调质炉布置于调温调质跨中,调温调质跨与热熔炉区域毗邻布置,跨内还布置有熔渣倾翻区和渣罐维修区;

(3)岩棉生产线布置在岩棉跨中,岩棉跨与调温调质跨垂直布置;

(4)热熔渣运输系统包括渣罐、渣罐车及运输线、渣罐自动全程加揭盖装置和渣罐烘烤器。渣罐用于盛装热熔炉产生的热熔渣,渣罐车承载渣罐通过运输线在热熔炉与岩棉生产线之间进行转运。

2. 新工艺生产特点

冶金热熔渣通过出渣口出渣至渣罐内,渣罐经运输线上的渣罐车直线运输至调温调质跨,跨内行车吊运热熔渣至调温调质炉,经调温调质后进行成棉,生产出合格岩棉,实现了热熔渣生产岩棉的一体化生产工艺。具体生产流程为:在线烘烤后的渣罐车承载空渣罐运行至热熔炉的出渣位等待出渣,1450~1500 ℃热熔渣经由热熔炉的出渣口出渣至渣罐中,渣罐车承载满罐的熔渣运行至渣罐自动全程加揭盖(Ⅰ)装置处自动加盖,并直接运行至调温调质跨;经过自动全程加揭盖装置(Ⅱ)揭盖后,通过调温调质跨内的行车吊运渣罐至调温调质炉,并将渣罐内的渣加至调温调质炉内,调温调质后进入成棉等岩棉生产工序;加完热熔渣的空渣罐经行车吊运至渣罐运输线上,通过自动加揭盖装置(Ⅱ)加盖后,渣罐车运行至热熔炉区域的自动加揭盖装置(Ⅰ)处揭盖后,出渣前进行在线烘烤,出渣前运行至出渣口处等待出渣;进入下一个循环。

新型一体化热熔渣岩棉生产工艺(简称“一体化工艺”)中,热熔炉与岩棉车间毗邻布置,且零距离衔接,通过一条渣罐运输线相互连接,渣罐车行走于出渣位和岩棉车间之间,加速了渣罐周转,缩短了物流运输,工序顺畅、降低运行成本。

2.1 渣罐运输周期短

运输线承担着两个功能:①运送从热熔炉至调温调质炉的承装热熔渣的渣罐和空罐返回;②运送空渣罐至调温调质跨维修。

渣罐运输线长度指的是从出渣口至调温调质跨之间的距离。鉴于此长度直接决定了热熔渣温度能否满足调温调质炉的温度要求和渣罐能否在有限的时间内返回热熔炉并及时出渣,故需严格控制此长度。一体化工艺方案为熔融炉区域毗邻调温调质跨布置,即实现了上下游工序的无缝对接,最大限度地提高熔渣温度和加快渣罐周转。根据山西某工程实例,应用此生产工艺,渣罐运输线长度缩减至30 m,渣罐车运行速度为30 m/min,运输周期分析见表1。

通过表1分析,热熔渣罐运送至调温调质跨仅需要2 min,而常规的冶金行业冶炼炉至调温调质跨均采用抱罐车或渣罐平车(非轨道式)操作,距离较远,运输时间约32 min,且无保温措施,增加了热熔渣的凝固风险。

2.2 热熔渣温降慢

合适的熔化性温度、较好的流动性和适宜的黏度是高温液态熔融液体重要的物理特性。根据文献[12]典型铁合金热熔渣的黏度-温度关系分析热熔渣黏度特性发现,T≥1410 ℃时,黏度保持在1 Pa·s左右;而当T<1410 ℃时,随着温度降低,热熔渣黏度值均出现了明显的拐点,黏度急剧上升。此拐点即为热熔渣的熔化性温度,只有当温度大于熔化性温度时热熔渣才拥有良好的流动性;而当温度低于熔化性温度时,热熔渣流动性极差,渣罐向外倾倒热熔渣时非常困难,使得调温调质工序需要二次加热,浪费大量能源。分析表明,温度对热熔渣的流动性影响极大。在一体化工艺中,热熔渣区域与岩棉区域的零距离布置,在线烘烤器的布置和渣罐全程加盖的措施均为T≥1410 ℃提供了强有力的保证:①渣罐运输线上设置在线烘烤器以减少空罐凝渣和提高空渣罐温度;②借鉴炼钢厂的出钢系统,渣罐运输线上设置自动加揭盖装置,降低出钢温度和减少能耗。

热熔炉出渣后,快速运行至渣罐自动加揭盖(I)处自动加盖,运送至自动加揭盖(II)后自动揭盖,运送至调温调质炉加渣,返回渣罐运输线并重新加盖和揭盖,最大限度地减少了渣罐的空盖时间,提高了空渣罐内的红包率(即空渣罐内的耐火材料温度高)。

由表1可知,一体化工艺中渣罐运输时间仅为2 min,相对于传统热熔渣运输时间32 min减少30 min。热熔渣平均温降速度约1 ℃/min(不同成分的热熔渣温降速率不同),减少的运输时间为运送至岩棉车间的热熔渣温度减少温降创造了条件,使热熔渣温降减少了约30 ℃。

此外,虽然热熔炉为连续性生产,调温调质炉为间断生产,但是在线烘烤器和加盖装置可预防调温调质工序因检修或事故引起的大幅温降,保证熔融炉渣的短暂高温,以避免热熔渣倾翻变为固态而带来的经济损失。

2.3 界面保证措施

热熔渣冶炼过程自身要求连续、稳定运行。而调温调质炉冶炼过程中的不稳定因素较多,不仅受自身可靠性、生产稳定性的影响,而且与下游成棉工序的稳定性息息相关,即熔渣需求量波动性较大。当调温调质炉正常周检或出事故而不需要熔渣时,一定时间内需解决热熔炉渣的去处问题。短时间检修时,可利用备用罐作为缓冲。而当短时间内调温调质炉不能恢复生产时,需保证热熔炉内的热熔渣及时处理:①根据上下游匹配,采用一个热熔炉对应多个调温调质炉的生产方式,避免“一停即停”的刚性冶炼方式;②调温调质跨内设置热熔渣的泼渣区域。

界面保证措施极大缓解了热熔炉连续且不间断的生产特性而给工艺流程带来的危害,增强了此工艺的适应性。

2.4 环境保护

一体化工艺中热熔炉本体设置完备的除尘系统,且出渣口设置除尘罩,渣罐运输过程中均采用加盖保温,合格的热熔渣岩棉生产车间仅需调温调质后即可进入岩棉生产线,即本系统中的绝大部分烟尘均产自于热熔炉,而热熔炉除尘系统非常完善,故本生产工艺节能的同时对环境友好。

2.5 土地利用率高

一体化工艺中,热熔炉与岩棉车间毗邻,布置紧凑,土地利用率高。

3. 结束语

(1)一体化热熔渣生产新工艺有效解决了热熔渣运输的温降问题,从出渣位出渣后直接运至调温调质跨,渣罐运转周期仅需2 min,比传统生产工艺缩短了30 min,相当于提高进入调温调质工序的热熔渣温度约30 ℃,有效降低后续加工难度,提高了岩棉生产效率。(2)热熔炉与岩棉车间零距离衔接,占地面积大大减小。(3)通过灵活调整渣罐运输线的位置及数量,可以满足多种目标产量的设置需求,生产系统调节更加灵活。(4)相对于传统的岩棉生产方式,生产系统连续性增强,渣罐运转周期加快,减少了车间内的渣罐数量,降低了工程投资和运行成本。

来源:金属世界