分享:GH3600镍基高温合金极薄带的制备及尺寸效应

采用冷轧+退火工艺,得到了厚度为0.07 mm的GH3600镍基高温合金极薄带,研究了冷轧压下量和退火温度对合金组织和力学性能的影响,分析了厚度变化引起的组织和力学性能变化。结果表明:随着冷轧压下量的增加,合金中的晶粒沿轧制方向被拉长,退火孪晶逐渐消失;退火后得到完全再结晶组织,随着退火温度的升高,晶粒尺寸增加,带材强度和硬度下降;退火温度相同,压下量较大时,再结晶晶粒尺寸较小,材料的屈服强度较高;随着带材厚度变薄,沿带材厚度方向上晶粒层减少。当采用1000和1050℃热处理时,带材的晶粒迅速粗化,在0.07 mm的极薄带材中会出现异常粗大的晶粒,导致沿带材厚度方向上部分区域出现单层晶,带材的抗拉强度和延伸率随带材厚度/平均晶粒尺寸比值的减小呈现“越小越弱”的特点。在800~900℃退火后,GH3600极薄带材平均晶粒尺寸约为7 μm,局部取向差为0.5左右,屈服强度和抗拉强度分别为400及600 MPa以上,延伸率为13%左右,带材具有较好的综合性能。

关键词:

GH3600是一种固溶强化型镍基高温合金,具有良好的耐蚀性能、高温强度和抗氧化性能,在航空航天发动机、核反应堆、石油化工生产中的蒸发罐和热交换器等方面应用广泛[1]。近年来以微小型化、低功耗和高效率为主要特点的微系统技术的蓬勃发展要求材料更加轻量化和小型化,对极薄带等微型材料的需求量迅速增长[2]。在一些尖端领域,如尺寸< 15.24 cm、重量< 100 g的具有远距离侦察和不易暴露特点的微型飞行器对于金属极薄带的尺寸和性能也提出了更高的要求[3,4]。我国极薄带生产起步较晚,目前整体生产水平与国外存在一定的差距,国产GH3600薄带厚度基本都在0.1 mm左右,镍基高温合金极薄带大量依赖进口。因此,为了满足航空航天及新兴微系统领域的需求,急需开展GH3600等镍基高温合金极薄带材的研究[2]。

极薄带的制备技术主要有电解沉积法[5]、磁控溅射法[6,7]、真空蒸镀法[8]和机械轧制法[9]等。其中,机械轧制法生产的极薄带具有生产率高、规模和产量大、晶粒细小和表面光亮度高等优点,并且该工艺所需的主要设备——轧机也是最成熟的[5]。带材在减薄过程中,厚度方向的晶粒数量越来越少,晶粒尺寸的变化严重影响带材的力学性能,准确获得这些信息对控制成形精度和降低缺陷具有重要意义。目前国内关于机械轧制法生产极薄带的研究主要集中在硅钢[10]、纯Ti[11]以及Al[12]等金属材料,对镍基高温合金极薄带的轧制技术、轧制后热处理对其组织和性能影响的研究较少。

在轧制减薄的过程中,厚度方向的晶粒数量越来越少,带材厚度与晶粒直径的比值(T / D)越来越小,甚至在厚度方向上可能出现单个晶粒,带材呈现出与一般材料不同的特点,位错运动也会发生相应的变化,通常将这种特点称之为尺寸效应[13~15]。Sharon等[16]对超细晶纯Mg箔进行拉伸实验时发现,其强度并没有呈现出常规情况下随着晶粒尺寸减小而增大的现象;同样,Yu等[17]在对工业纯Cu进行研究时发现,当轧件的厚度达到某一特定值时,其抗拉强度随轧件厚度的减小而降低,即“越小越弱”。Michel和Picart[18]对厚度为0.5~0.1 mm、晶粒尺寸为35~70 μm的CuZn36进行拉伸实验时发现,试样的流变应力随厚度减小而减小。Lederer等[19]研究发现,随着T / D的减小,作为自由表面的晶界占比增加,会出现软化现象,导致试样的抗拉强度下降。可见,尺寸效应的出现会导致极薄带材的力学性能出现异常变化,影响其使用,因而研究镍基高温合金极薄带在退火过程中出现的尺寸效应具有重要现实意义。

本工作将厚度为0.5 mm的GH3600镍基高温合金带材分别冷轧至0.25、0.125以及0.07 mm厚,然后进行不同温度的退火处理,研究压下量和退火温度对GH3600镍基高温合金带材组织和力学性能的影响,并分析此过程中出现的尺寸效应,从而为镍基高温合金极薄带制备工艺的选择提供理论依据。

1 实验方法

GH3600镍基高温合金的主要化学成分(质量分数,%)为:Cr 16.23,Fe 8.43,Mn 0.5,Ni余量。利用自研的四辊液压张力冷轧机在不进行中间退火的条件下将带材厚度从0.5 mm分别减薄至0.25、0.125和0.07 mm。

为了研究退火温度对不同厚度带材组织和力学性能的影响,分别在800、900、1000和1050℃保温1 h后空冷,为了防止表面氧化造成带材的强化元素损失,退火过程中充Ar进行保护。

从原材料、轧制和热处理后的带材上用线切割切取样品,经镶嵌、砂纸研磨、机械抛光后,采用15 g CuCl2 + 100 mL HCl + 100 mL C2H5OH腐蚀液进行腐蚀,然后在BX53MRF型金相显微镜(OM)上进行观察。电子背散射衍射(EBSD)样品在Electromet4电解腐蚀抛光机上抛光,抛光电压为22 V,时间为25 s,使用的抛光液为100 mL HClO4 + 700 mL C2H5OH。拉伸试样的标距段尺寸为25 mm (长) × 15mm (宽) × T,拉伸速率为1 mm/min。为防止薄带试样在拉伸过程中的夹持端滑动,在夹持端包裹砂纸以确保拉伸过程的顺利进行,每种厚度的带材进行3次拉伸实验。使用D8 X射线衍射仪(XRD)对厚度为0.07 mm的GH3600极薄带进行物相检测,扫描范围为40°~100°,速率2°/min,步长0.02°。使用Cross Beam 550聚焦离子束扫描电子显微镜(FIB-SEM)观察断口形貌。采用KB3000BVRZ-SA硬度计测量带材硬度,载荷为100 g,加载时间10 s,每个试样测试10个点,取其平均值。

2 实验结果

2.1 原始带材组织和力学性能

图1为0.5 mm厚的GH3600镍基高温合金带材微观组织的OM像。原始带材组织较为均匀,不存在明显的微米级析出相,合金中晶粒为等轴奥氏体晶粒,且存在大量的退火孪晶。有的孪晶一端位于晶界,另一端止于晶内(A型);有的孪晶两端都位于晶界上,孪晶贯穿整个晶粒(B型),晶粒尺寸基本都在40 μm以上。原材料的屈服强度为(204 ± 6) MPa,抗拉强度为(576 ± 8) MPa,Vickers硬度为(145 ± 3) HV,延伸率为(53.1 ± 1.2)%。

图1

图1 0.5 mm厚的GH3600镍基高温合金带材微观组织的OM像

Fig.1 OM image of 0.5 mm thickness GH3600 nickel-based superalloy strip (Arrow A shows the twin terminate inside grain, arrow B shows the twin throughout the grain)

2.2 轧制态带材的组织和力学性能

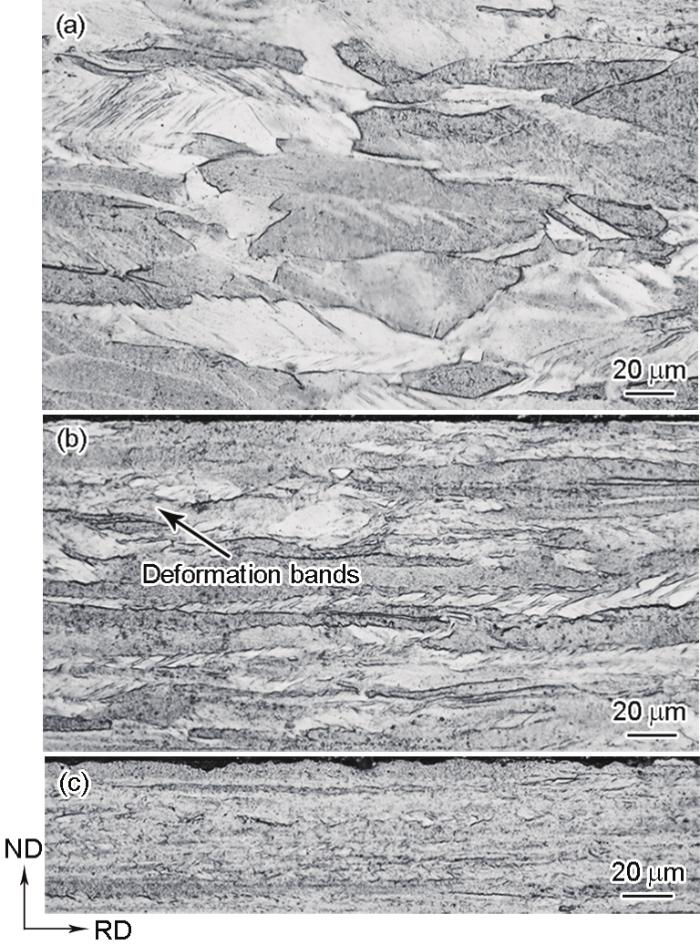

图2为不同厚度GH3600镍基高温合金冷轧后的OM像。随着带材厚度的减薄,晶粒沿轧制方向拉长的现象越来越明显,晶界变得模糊不清,出现了大量变形带,原始组织中存在的退火孪晶在轧制后消失。大变形轧制极薄带后,0.07 mm厚的GH3600镍基高温合金带材中组织仍为奥氏体,无相变发生。

图2

图2 不同厚度GH3600镍基高温合金冷轧带材组织的OM像

Fig.2 OM images of GH3600 nickel-based superalloy cold rolled strips with thicknesses of 0.25 mm (a), 0.125 mm (b), and 0.07 mm (c) (RD—rolling direction, ND—rolling direction)

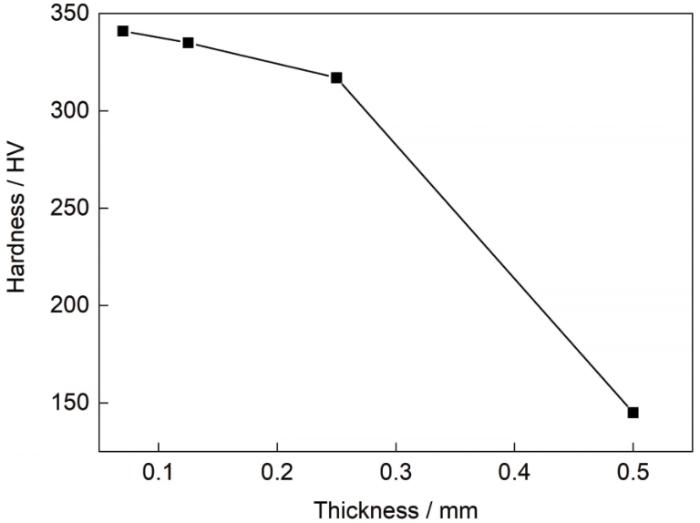

硬度测试结果(图3)表明,原材料的硬度为(145 ± 3) HV,当GH3600镍基高温合金带材减薄至0.25 mm时,硬度为(317 ± 7) HV;带材减薄至0.125 mm后,硬度为(335 ± 6) HV;随着带材进一步减薄至0.07 mm,硬度为(341 ± 15) HV。可见,随带材减薄量增加,带材硬度逐渐升高,产生严重的加工硬化现象,带材硬度的增加与变形后材料中位错密度升高有关[20]。压下量较小时,材料的硬度上升较快,随着压下量的进一步增加,硬度上升缓慢。

2.3 退火态带材的微观组织

2.3.1 金相组织观察

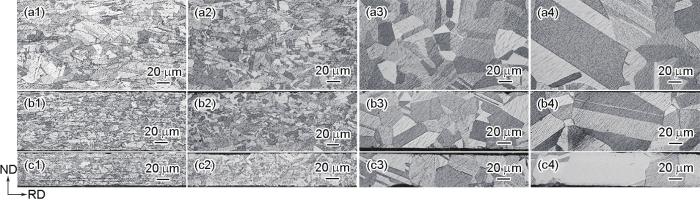

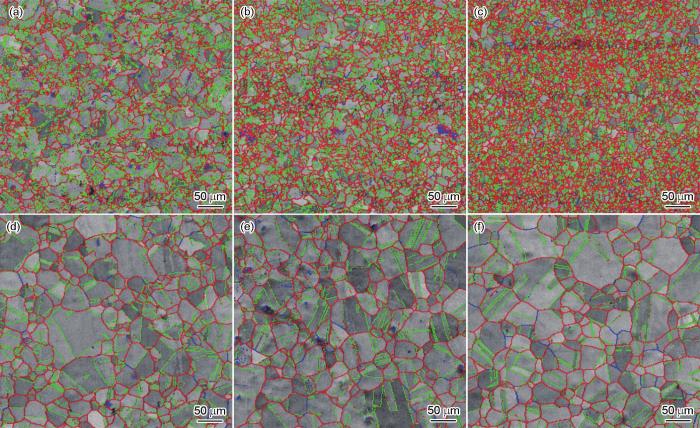

图4为不同厚度GH3600镍基高温合金带材在800、900、1000和1050℃退火后的OM像。由图4a1~c1和4a2~c2可见,在800和900℃退火,3种不同厚度带材的组织中可以观察到沿轧制方向排布的晶粒,但晶界并不清晰。由图4a3~c3和4a4~c4可见,在1000℃退火,3种带材组织中明显观察到大量的退火孪晶和等轴状的晶粒,0.07 mm厚的带材沿厚度方向上部分区域只有单层晶粒(图4c3),0.125 mm厚的带材厚度方向上有2~3层晶粒,但存在部分尺寸较大的晶粒(图4b3)。1050℃退火后,3种带材的晶粒继续长大,0.07 mm厚的带材中局部区域为单个晶粒(图4c4),0.125 mm厚的带材中有的部位再结晶晶粒尺寸较大,沿带材厚度方向上仅有一层晶粒,有的部位再结晶晶粒较小,有2~3层晶粒(图4b4)。

图3

图3 GH3600镍基高温合金冷轧带材硬度随厚度变化的曲线

Fig.3 Hardness curves of GH3600 nickel-based superalloy cold rolled strips with different thicknesses

图4

图4 800~1050℃退火后不同厚度GH3600镍基高温合金带材微观组织的OM像

Fig.4 OM images of GH3600 nickel-based superalloy strips with different thicknesses after annealing at different temper-atures

(a1) 800oC, 0.25 mm (a2) 900oC, 0.25 mm (a3) 1000oC, 0.25 mm (a4) 1050oC, 0.25 mm

(b1) 800oC, 0.125 mm (b2) 900oC, 0.125 mm (b3) 1000oC, 0.125 mm (b4) 1050oC, 0.125 mm

(c1) 800oC, 0.07 mm (c2) 900oC, 0.07 mm (c3) 1000oC, 0.07 mm (c4) 1050oC, 0.07 mm

2.3.2 EBSD检测

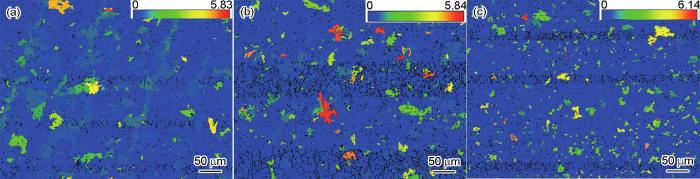

图5~7分别为不同厚度GH3600镍基高温合金带材在不同温度退火后的晶粒取向散布(GOS)图、带对比+晶界(BC + GB)叠加图以及反极图(IPF)。

图5

图5 800℃退火后不同厚度GH3600镍基高温合金带材的晶粒取向散布(GOS)图

Fig.5 Grain orientation spread (GOS) diagrams of GH3600 nickel-based superalloy strips with different thicknesses after annealing at 800oC

(a) 0.25 mm (b) 0.125 mm (c) 0.07 mm

图6

图6 经不同退火温度处理的不同厚度GH3600镍基高温合金带材的带对比(BC)和晶界(GB)叠加图

Fig.6 Bound contrast (BC) + grain boundry (GB) overlap diagrams of GH3600 nickel-based superalloys strips with different thicknesses treated at different annealing temperatures (High angle grain boundaries are shown in red lines, twin boundaries are shown in green lines, and the low angle grain boundaries are shown in blue lines)

(a) 800oC, 0.25 mm (b) 800oC, 0.125 mm (c) 800oC, 0.07 mm

(d) 1050oC, 0.25 mm (e) 1050oC, 0.125 mm (f) 1050oC, 0.07 mm

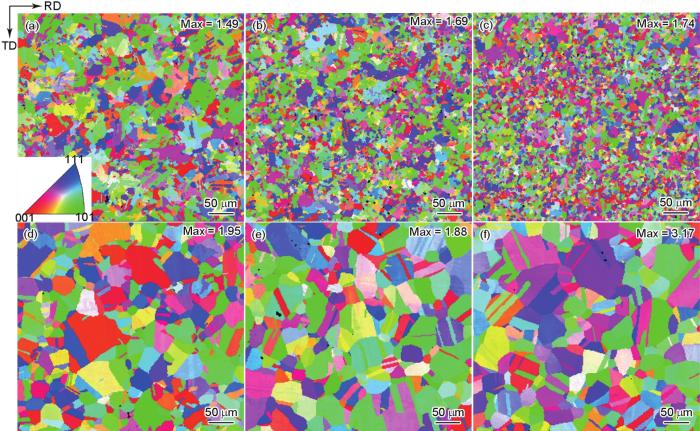

图7

图7 经不同退火温度处理的不同厚度GH3600镍基高温合金带材的反极图(IPF)

Fig.7 Inverse pole figures (IPFs) of GH3600 nickel-based superalloys strips with different thicknesses treated at different annealing temperatures (TD—transverse direction, numbers at top right corner show the maximum pole densities)

(a) 800oC, 0.25 mm (b) 800oC, 0.125 mm (c) 800oC, 0.07 mm

(d) 1050oC, 0.25 mm (e) 1050oC, 0.125 mm (f) 1050oC, 0.07 mm

GH3600镍基高温合金的BC + GB叠加图显示,退火后带材组织中的晶粒大多呈等轴状,出现大量的退火孪晶。结合GOS图(根据文献[21]中确定GOS阈值的方法,可认为本工作中所用材料的GOS值小于1.05时晶粒为完全再结晶状态)和局部取向差,发现800℃退火后的3种厚度的带材已完成再结晶,仅存在极少量的变形组织和少量未完全再结晶的区域,且局部取向差大多都在0.5以下,组织中位错密度较低。带材组织中的晶界类型大多为大角度晶界和孪晶界,小角度晶界含量较低。结合图4a1~c1和4a2~c2,800和900℃退火后的带材中,从侧面(轧向-法向面)观察到的沿轧制方向排列的晶粒不是拉长的变形晶粒,可能是由于晶粒沿轧制方向变形程度高,晶界的能量较高,再结晶优先沿轧制方向晶界形核,而且此时再结晶晶粒较为细小,并未进一步长大,没有突破由于大变形后晶界的限制,因此从侧面观察仍表现为晶粒拉长现象。

由图7可见,在800℃低温退火和1050℃高温退火后带材组织中均未出现大量取向一致的晶粒,通过EBSD软件获取试样3个坐标轴方向的极密度(图7右上角数值),发现极密度都小于4,说明不同厚度GH3600镍基高温合金带材退火后并没有出现明显的再结晶织构。

2.4 退火态带材的力学性能

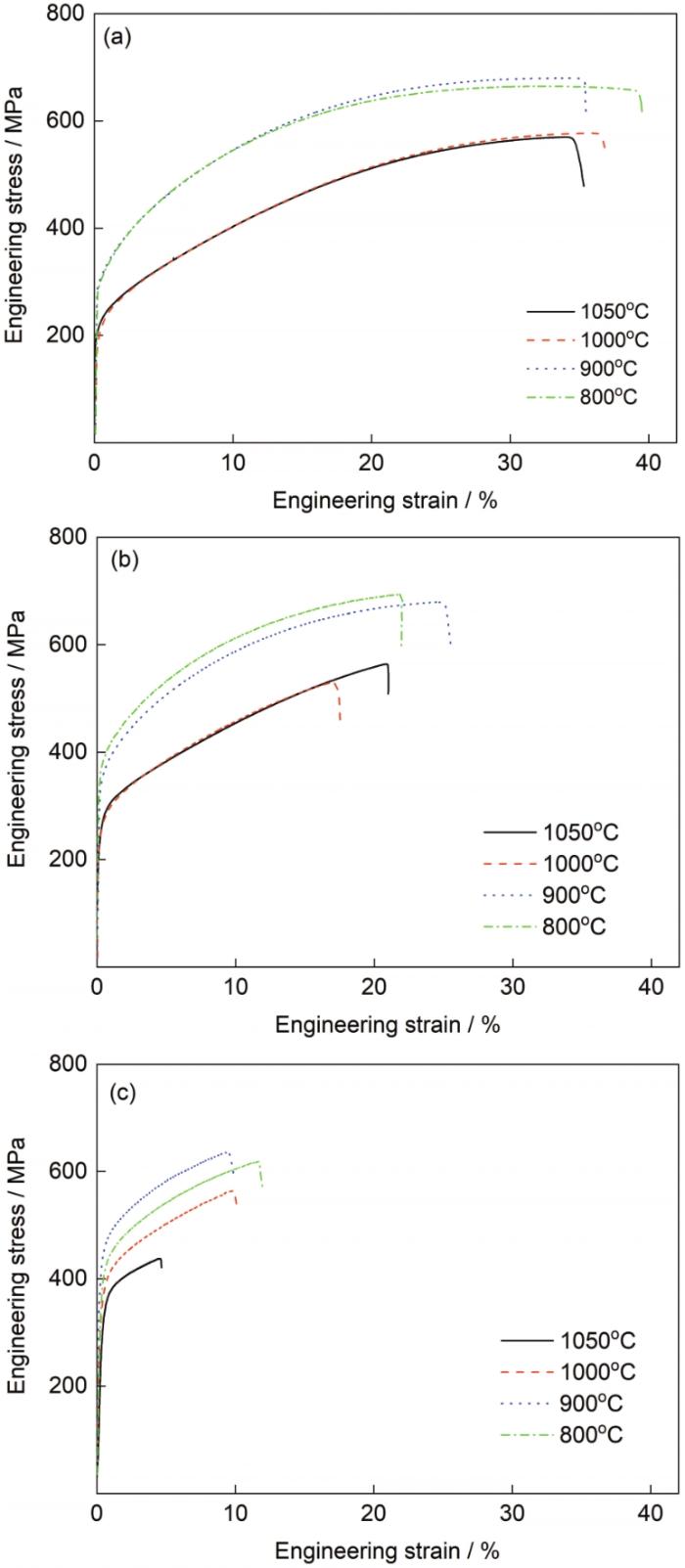

图8为不同温度退火后不同厚度GH3600镍基高温合金带材的工程应力-应变曲线。可以看出,不同厚度带材的屈服强度、抗拉强度总体变化趋势都随退火温度的升高而降低。当退火温度从900℃升高到1000℃时,不同厚度带材的屈服强度和抗拉强度都出现了明显的降低,其中0.25 mm厚带材的屈服强度从(350 ± 4) MPa降到(294 ± 8) MPa,降低了16%,抗拉强度从(680 ± 6) MPa降至(577 ± 20) MPa,降低了15%。0.125 mm厚带材的屈服强度从(365 ± 4) MPa降至(283 ± 12) MPa,降低了23%,抗拉强度从(680 ± 6) MPa降低到(530 ± 24) MPa,降低了22%。0.07 mm厚带材的屈服强度从(405 ± 8) MPa下降到(366 ± 3) MPa,降低了10%,抗拉强度从(619 ± 4) MPa降低到(564 ± 18) MPa,降低了9%。当温度继续升高至1050℃时,0.25 和0.125 mm厚带材的屈服强度变化不大,但0.07 mm厚带材的屈服强度仍然下降了6%左右,抗拉强度下降了22%。

图8

图8 不同温度退火后不同厚度GH3600镍基高温合金带材的工程应力-应变曲线

Fig.8 Engineering stress-strain curves of GH3600 nickel-based superalloy strips with different thicknesses at different annealing temperatures

(a) 0.25 mm (b) 0.125 mm (c) 0.07 mm

表1为不同厚度GH3600镍基高温合金带材的延伸率随退火温度的变化。可见,0.25 mm厚带材的延伸率随退火温度升高变化不大,而0.125和0.07 mm厚带材在1000和1050℃退火后出现明显的延伸率反常下降现象。

表1 不同厚度GH3600镍基高温合金带材的延伸率随退火温度的变化 (%)

Table 1

| Thickness / mm | 800oC | 900oC | 1000oC | 1050oC |

|---|---|---|---|---|

| 0.25 | 39.5 | 38.4 | 37.1 | 38.4 |

| 0.125 | 21.3 | 25.7 | 17.8 | 20.7 |

| 0.07 | 13.3 | 12.3 | 10.2 | 5.4 |

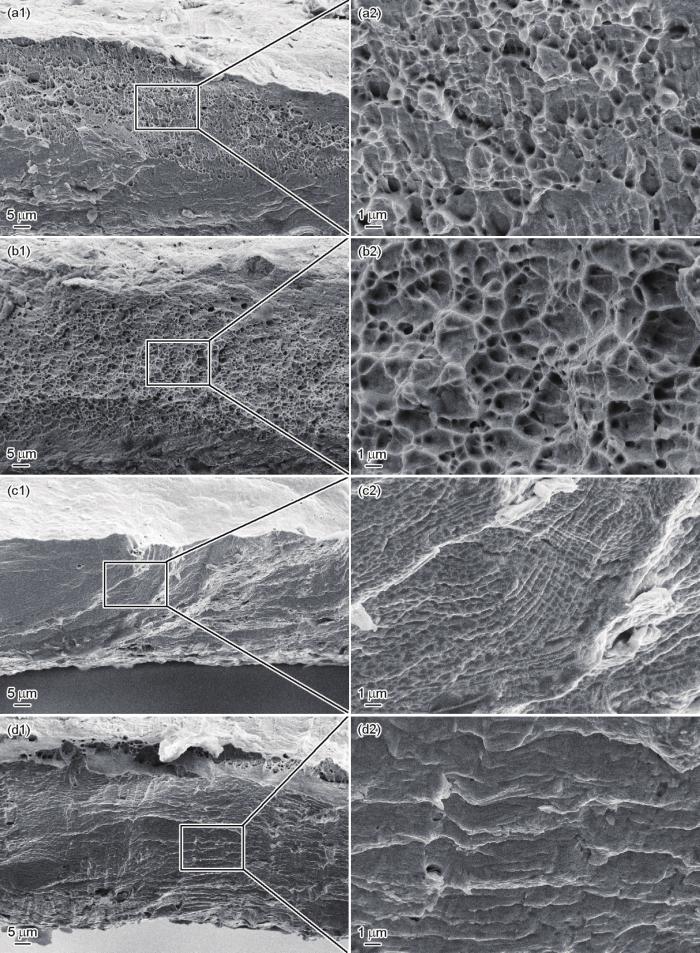

2.5 断裂机制

图9和10分别为不同温度退火后0.125和0.07 mm厚GH3600镍基高温合金带材的拉伸断口形貌。0.125和0.07 mm厚GH3600镍基高温合金带材在800和900℃退火后的断裂面上,同时存在具有等轴韧窝特征的韧性断裂区和位于横断面边缘的脆性断裂区。0.125 mm厚的带材经800℃退火后,其平均晶粒尺寸与900℃退火时相差不大(图11),2者断裂面上的韧窝区所占的比例相当,韧窝直径在1~2 μm。0.07 mm厚的带材经800和900℃退火后的平均晶粒尺寸都在7 μm左右(图11),但可以明显看出,800℃退火后带材断裂面上韧窝区所占的比例较高,且韧窝尺寸更大、更深。2种厚度的带材经1000和1050℃退火后的断裂面上不存在韧窝,反而出现了河流花样。

图9

图9 不同温度退火后0.125 mm厚GH3600镍基高温合金带材拉伸断口形貌的SEM像

Fig.9 Low (a1-d1) and locally high (a2-d2) SEM images showing tensile fracture morphologies of 0.125 mm thick GH3600 nickel-based superalloy strips after annealing at 800oC (a1, a2), 900oC (b1, b2), 1000oC (c1, c2), and 1050oC (d1, d2)

图10

图10 不同温度退火后0.07 mm厚GH3600镍基高温合金带材拉伸断口形貌的SEM像

Fig.10 Low (a1-d1) and locally high (a2-d2) SEM images showing tensile fracture morphologies of 0.07 mm thick GH3600 nickel-based superalloy strips after annealing at 800oC (a1, a2), 900oC (b1, b2), 1000oC (c1, c2), and 1050oC (d1, d2)

图11

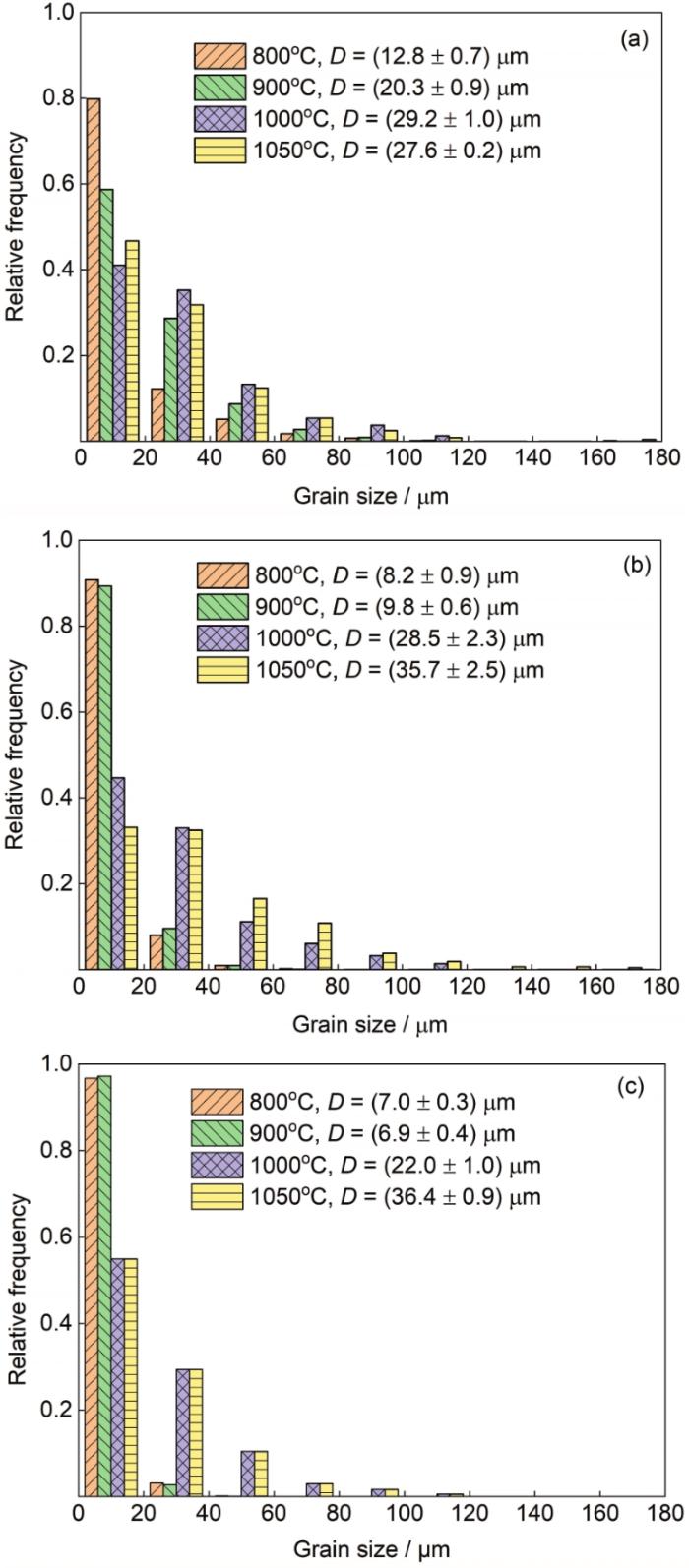

图11 经不同退火温度处理的不同厚度GH3600镍基高温合金带材的晶粒尺寸分布图

Fig.11 Grain size distributions of GH3600 nickel-based superalloys strips with different thicknesses treated at different annealing temperatures (D—average grain size)

(a) 0.25 mm (b) 0.125 mm (c) 0.07 mm

韧窝是韧性断裂的重要标志[22],材料在拉伸应力作用下出现微孔洞,微孔洞长大、聚集、连接进而导致材料断裂,韧窝的尺寸、深浅、直径及其在断裂面所占比例是评判材料塑性好坏的重要依据。通常情况下,韧窝直径越小,韧窝区所占的比例越小,金属的塑性越差,断后延伸率越小,越容易发生脆性断裂[23]。因此可以推断,本工作中0.125和0.07 mm厚带材经800和900℃退火后韧窝区所占比例较高,表现为断后延伸率较高的韧性断裂;当温度升高至1000℃甚至1050℃后,晶粒尺寸迅速增大导致带材厚度方向上晶粒层数目减少,晶粒间协调变形能力变差,断裂面上的韧窝急剧减少甚至消失,而河流花样遍布整个断面也标志着金属由韧性断裂转变为脆性断裂,GH3600镍基高温合金带材断后延伸率明显下降。

3 分析与讨论

3.1 压下量和退火温度对晶粒尺寸的影响

在退火过程中,再结晶晶粒的平均直径(D)可用下式进行初步估计[24]:

式中,

当压下量相同时,随着退火温度的升高,GH3600镍基高温合金中的大角度晶界和孪晶界密度减小(图6)。从图11可以看出,压下量相同时,再结晶晶粒尺寸随着退火温度的升高而增加。晶粒尺寸分散度增加,晶粒尺寸分布不均匀性更大,0.125和0.07 mm的带材在1000和1050℃退火后的组织中存在部分异常粗大的晶粒(图4b3、c3、b4和c4)。当温度从900℃升高到1000℃时,不同压下量带材的再结晶晶粒平均尺寸增加较快,再结晶晶粒快速长大(图11)。温度从1000℃升高至1050℃时,0.25 mm厚带材再结晶晶粒尺寸基本不再发生变化,而0.125和0.07 mm厚带材的晶粒尺寸仍在快速增大,尤其0.07 mm厚带材中的再结晶晶粒粗化明显,这与部分晶粒异常长大即发生了二次再结晶有关。

低温退火(800和900℃)时,再结晶晶粒随压下量增加而细化,GH3600镍基高温合金中的大角度晶界和孪晶界密度增加,合金中的晶粒尺寸分散度减小,晶粒尺寸分布更加均匀(图11)。但在1050℃高温退火后,0.125和0.07 mm厚的带材中会发生晶粒异常长大。在与传统块状、板状材料尺寸差异较大的薄膜材料中,由于尺寸限制,当晶粒尺寸超过材料厚度时,应变能、界面能和表面能的各向异性可为晶粒长大提供额外驱动力,导致部分晶粒加速长大[25],因而出现再结晶晶粒尺寸随压下量增大而增大且分散度增加的反常现象。

再结晶的晶粒尺寸主要受到变形程度、退火温度、原始晶粒尺寸以及组织中合金及杂质元素的影响[22]。由于退火温度和原始晶粒尺寸相同,GH3600又属于固溶强化型镍基高温合金,基体中无明显析出的第二相粒子,因此再结晶晶粒的尺寸主要受变形程度的控制。当压下量增加时,合金的变形储存能增加,再结晶驱动力增大,再结晶形核率增加,但此时晶粒的长大速率也会增大,形核率增加对再结晶晶粒细化的影响超过了长大速率增大造成的再结晶晶粒粗化,即G /

3.2 晶粒尺寸对力学性能的影响

研究[27]表明,GH3600镍基高温合金组织中无微米级第二相粒子,可忽略第二相强化效果;本工作中不同厚度的带材经退火后均完成了再结晶,可忽略位错强化作用。同种材料的固溶元素种类与含量相当,固溶强化效果也基本相同,因此材料的屈服强度和抗拉强度等力学性能的变化主要是晶粒尺寸变化进而导致细晶强化作用的改变引起的。当温度从900℃升高到1000℃时,不同厚度GH3600镍基高温合金带材中的再结晶晶粒发生了快速长大,晶粒粗化,导致组织中的大角度晶界和孪晶界密度降低。在塑性变形过程中,晶界对位错运动的阻碍作用减小,细晶强化效果减弱,因而表现为材料屈服强度迅速降低。当温度从1000℃升高到1050℃时,0.25 mm厚带材的平均晶粒尺寸和强度均变化不大,0.125和0.07 mm厚带材的平均晶粒尺寸进一步增大导致强度持续降低。

与传统块状材料不同,本工作中0.125和0.07 mm厚带材在退火过程中,厚度方向的晶粒数量越来越少甚至出现单个晶粒,带材延伸率随退火温度的升高而下降。结合表1和晶粒尺寸分布(图11)及厚度方向显微组织(图4)可知,在厚度为0.25 mm的带材中,随退火温度升高,晶粒尺寸从(12.8 ± 0.7) μm增加至(27.6 ± 0.2) μm,但带材的延伸率并未出现明显改变,这是由于此时带材较厚,沿带材厚度方向晶粒层数目较多,在拉伸变形过程中晶粒间协调性较好,因此晶粒尺寸的变化对延伸率的影响不大。而0.125和0.07 mm厚带材在1000和1050℃退火后晶粒迅速粗化,平均晶粒尺寸增大明显,异常粗大晶粒的出现会导致沿带材厚度方向部分区域出现单层晶,带材厚度方向协调变形的晶粒数目减少,变形不均匀性增加,甚至出现类似单晶自由变形的情况[28]。变形的不均匀性致使晶界处容易出现应力集中从而促进裂纹形核与扩展,降低了带材延伸率。值得注意的是,0.125 mm厚的带材在1000℃热处理后由于组织中晶粒分布不均匀性较大,导致拉伸塑性较差。

3.3 T/ D 对力学性能的影响

晶粒长大会导致厚度方向的晶粒层数随着带材厚度减薄发生较大的变化。表2为0.07 mm厚GH3600镍基高温合金带材屈服强度、抗拉强度、延伸率随T / D的变化。可以看出,带材的屈服强度、抗拉强度和延伸率均随着T / D的减小表现为“越小越弱”的尺寸效应。

表2 0.07 mm厚GH3600镍基高温合金带材屈服强度、抗拉强度、延伸率随带材厚度/平均晶粒尺寸(T / D)的变化

Table 2

| T / D | Yield strength | Tensile strength | Elongation |

|---|---|---|---|

| MPa | MPa | % | |

| 9.1 | 430 | 636 | 13.3 |

| 3.5 | 366 | 564 | 10.2 |

| 1.9 | 344 | 438 | 5.4 |

T / D的减小,一方面会造成带材厚度方向上参与变形的晶粒数目减少,晶粒之间协调变形的能力变差。另一方面会导致晶粒自由表面积增大,晶界比例减少,位错容易从带材表面逃逸,此时晶界对位错的阻碍以及位错间的相互作用减弱,带材的加工硬化能力减弱,当材料的真应力增加至等于加工硬化率时,就会开始发生塑性失稳导致颈缩[20],因此本工作中的材料表现出抗拉强度和延伸率反常下降的“越小越弱”现象[29]。

对比原材料的力学性能,经轧制及退火后GH3600镍基高温合金带材的强度和硬度都有一定程度的提高,0.07 mm厚的极薄带材在较低温度(800~900℃)退火后已完成再结晶,局部取向差为0.5左右,组织中位错密度较低。带材的平均晶粒尺寸约为7 μm,屈服强度和抗拉强度分别可达400及600 MPa以上,断后延伸率为13%左右,综合力学性能较好。高温退火后,组织中晶粒粗化造成带材的强度和硬度大幅下降,极薄带材表现出“越小越弱”的尺寸效应。

4 结论

(1) 在无中间退火的条件下,成功制备了厚度为0.07 mm的GH3600镍基高温合金极薄带。随着轧制减薄量的增加,晶粒沿轧制方向拉长现象越来越明显,晶界变得模糊,并出现了大量变形带,退火孪晶消失,带材强度和硬度逐渐升高。

(2) GH3600镍基高温合金带材在800℃退火1 h后已发生完全再结晶,晶粒尺寸随着退火温度的升高而增加,材料的强度随退火温度的升高而下降;压下量增大,再结晶晶粒细化,材料的屈服强度也随之上升。

(3) 0.07 mm厚极薄带在高温退火后,组织中出现异常粗大的晶粒,带材厚度方向上部分区域出现单层晶粒。尺寸效应造成GH3600镍基高温合金带材的力学性能出现反常现象,带材的屈服强度、抗拉强度和延伸率均随T / D的减小表现为“越小越弱”。

(4) 0.07 mm厚GH3600镍基高温合金极薄带材经800~900℃退火后发生完全再结晶且晶粒尺寸约为7 μm时,其局部取向在0.5左右,屈服强度和抗拉强度分别可达400及600 MPa以上,断后延伸率为13%左右,带材的强塑性匹配较好,综合力学性能最优。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号