分享:GH4169高温合金热机械疲劳循环损伤机理及数值模拟

张禄 ,1,2, 余志伟1,2, 张磊成1,2, 江荣1,2, 宋迎东1,2,3

,1,2, 余志伟1,2, 张磊成1,2, 江荣1,2, 宋迎东1,2,3

1

2

3

在0.6%和0.8%应变幅下,对镍基高温合金GH4169开展了温度循环为350~650℃的同相位(IP)和反相位(OP)热机械疲劳(TMF)实验。分析了TMF迟滞回线、循环应力响应行为、疲劳裂纹萌生和扩展行为以及疲劳寿命。实验结果表明,TMF应力-应变曲线呈现拉压不对称状态,高温半周有明显循环软化现象,相同应变幅状态下TMF寿命比峰值温度下的等温低周疲劳(LCF)寿命更短,且应变幅增大导致循环变形增大并降低疲劳寿命。结合断口分析发现,IP TMF裂纹表现为沿晶断裂,而OP TMF裂纹表现为穿晶断裂。最后使用Chaboche黏塑性模型模拟了TMF循环变形行为,模拟与实验结果较为吻合,能够反映TMF基本特征。

关键词:

镍基高温合金具有卓越的综合高温性能,包括优异的高温强度、疲劳蠕变和氧化抗力,是广泛应用于航空发动机涡轮叶片和涡轮盘等热端部件的重要制造原材料。这些热端部件在飞机起飞、降落或加减速时会承受较大的机械应力,同时经历着燃气温度迅速变化的变温低周疲劳,即热机械疲劳(thermo-mechanical fatigue,TMF)[1~4]。TMF本质上是一种复杂的失效机制,由热载荷和机械载荷循环共同作用引起,在2者作用下,材料的损伤机理变得十分复杂[2,3,5],与传统的等温低周疲劳(low cycle fatigue,LCF)相比,TMF能够精准地揭示疲劳、蠕变和氧化损伤的耦合作用[6,7],更符合航空发动机实际服役工况。

TMF载荷下热应力与机械应力耦合致使材料局部应力远超同等温度下的等温疲劳,在相同总应变条件下,TMF的塑性应变比LCF大,从而导致了TMF寿命比LCF更短[8]。机械载荷与温度之间的相位角对TMF损伤机理具有决定性的作用,TMF寿命也受到相位角的显著影响。同相位(in-phase,IP)加载条件下,高温半周的拉伸应力引起晶界的蠕变损伤和氧化作用导致裂纹沿晶扩展。反相位(out-of-phase,OP)实验条件下,低温半周的拉伸应力促进表面脆性氧化层开裂导致穿晶扩展[9~12]。在此基础上,为了进一步探究相位角对TMF寿命的影响,一些学者开展了90°、-90°、45°以及-135°相位角下的TMF实验。发现90°和-90°相位角下平均应力演化不明显,TMF寿命长于IP和OP,而45°和-135°相位角下的损伤机制前者接近于IP,后者更接近OP[13,14],疲劳寿命介于IP和OP之间。

应变水平也是TMF过程中的主要变量,应变水平提升导致循环应力-应变响应和疲劳寿命发生显著变化。在相同温度范围下,不同应变幅下材料的循环特性不同,所表现出来的循环变形行为也存在差异[15,16]。材料在不同相位角下对应变水平变化敏感程度存在差异,导致主导损伤机制同步增加程度有所差别,进而造成了不同相位角下,随着应变水平升高,TMF寿命下降幅度不一致,进而使寿命曲线出现交点,即交叉现象[14,15,17,18]。在GH4169高温合金TMF的研究[19,20]中,发现机械载荷和温度同时变化可能诱发高温下的疲劳、蠕变和氧化损伤。在IP加载条件下,高拉应力与高温同时作用时发生蠕变损伤,导致了沿晶断裂。对于GH4169高温合金蠕变-疲劳交互作用的研究[21]中得出了相同的结论。而OP加载条件下,裂纹穿晶扩展,疲劳损伤起主导作用,拉伸平均应力可能导致氧化诱导裂纹萌生。邓文凯等[15,22]研究并讨论了Inconel 718在TMF和LCF实验条件下的疲劳行为和损伤机理,发现不同应变水平下IP TMF寿命始终短于OP TMF,IP和峰值温度下LCF的失效形式为沿晶断裂,而OP和谷值温度下LCF的失效形式以穿晶断裂为主。不同相位角下损伤机制相对贡献占比存在差异,不同损伤的耦合作用使得TMF研究工作十分困难[23~26],因此关于TMF断裂机制的对比研究工作开展的相对较少。

近年来,为描述材料的TMF循环变形行为,许多学者在唯象黏塑性理论和晶体塑性理论框架下提出了若干本构模型[27~30],其中宏观唯象黏塑性模型在工程中应用更为广泛。宏观唯象黏塑性模型由Prager[31]和Perzyna[32]提出,并经Bodner、Partom[33]和Chaboche[28]完善,Hu等[34]通过优化Chaboche黏塑性模型,结合循环蠕变损伤并且考虑温度变化因素,模拟了定向凝固高温合金DZ125的晶体纵向和横向的TMF应力-应变响应行为。刘飞龙[35]通过建立等温与变温条件下的Chaboche黏塑性模型,预测了镍基高温合金IN718的循环应力-应变关系。变温黏塑性模型可以使用不同温度下的等温疲劳数据模拟TMF行为,由于其方便性而被广泛应用于工程中。

为准确模拟涡轮盘用镍基高温合金严酷的实际服役工况,本工作开展的TMF实验将热循环载荷与机械循环载荷同步耦合,并在涡轮盘典型服役温度350~650℃进行0.6%和0.8%应变幅下的IP和OP TMF实验,记录循环应力-应变演化和循环应力幅值,定量研究涡轮盘用镍基高温合金的TMF性能,探究相位角和应变水平对材料力学性能的影响,发现了不同相位角下主导损伤机制的差异,为该合金的长期疲劳性能数据做了进一步补充,为TMF行为的数值模拟提供重要依据。并通过Chaboche黏塑性本构模型,考虑温度变化因素,结合循环蠕变损伤,建立了TMF宏观唯象模型,实现了GH4169高温合金TMF循环应力-应变演化行为特征的准确预测,以期为镍基高温合金TMF变形行为的量化研究提供参考。

1 实验方法

1.1 实验材料

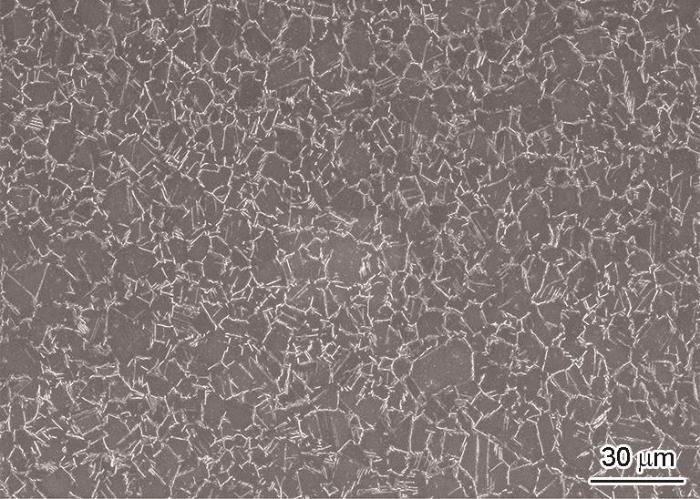

实验选用GH4169高温合金,该合金属于沉淀硬化型高温合金,主要由基体γ相、析出相和夹杂物组成。析出相包含γ'相、γ"相及δ相,其中γ"相为GH4169高温合金中最主要的强化相,但γ"相是一种亚稳定相,温度高于700℃时会向δ相转变[35~37],该合金在650℃以下具有良好的抗疲劳、抗氧化和耐腐蚀性能,本工作选用的的材料晶粒尺寸为10~16 μm,图1是其初始微观组织形貌。GH4169高温合金名义化学成分(质量分数,%)为[38]:C 0.07,Cr 20.00,Fe 15.68,Co 0.70,Mo 3.00,Al 0.50,Ti 1.00,Nb 5.10,B 0.01,Mg 0.01,Mn 0.30,Si 0.32,P 0.01,S 0.01,Cu 0.28,Ca 0.01,Ni余量。材料经加热至970℃保温1 h,风冷至720℃保温8 h,以50℃/h速率炉冷至620℃保温8 h,风冷至室温[19]。

图1

图1 GH4169高温合金初始微观组织

Fig.1 Initial microstructure of GH4169 superalloy

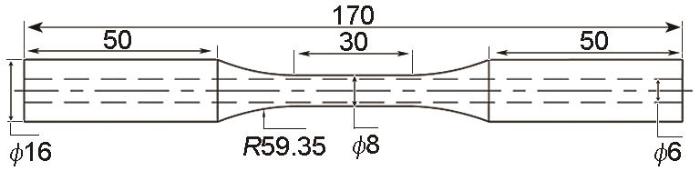

TMF实验中通常采用高频感应加热,会在试样横截面产生温度梯度,引起附加热应力,导致实际应力场偏离目标值[24]。Jones等[14]证实了薄壁管状试样能够显著降低试样热梯度敏感性,因此将试样设计成壁厚为1 mm的薄壁圆管试样,标距部分长度为30 mm,总长度为170 mm,如图2所示。

图2

图2 试样尺寸示意图

Fig.2 Schematic of dimension of specimen (unit: mm)

TMF实验在100 kN MTS Landmrk液压伺服疲劳试验机上进行,实验系统(图3)由加热(Induction heater)、加载(Controller)、调节(Regulator)、空冷(Compressor)、水冷(Water chiller)和长焦显微镜(Long focus microscope)构成,利用疲劳试验机配合射频感应加热系统,实现机械加载和热加载,样品的加热和降温通过射频感应线圈及样品内外的加压气流实现,水冷系统用来冷却夹具,通过3个连接在标距段上的k型热电偶对温度进行精确测量,确保温度快速而稳定地变化。利用高温引伸计测量试样的总应变(εt = εm + εth,其中,εm为机械应变,εth为热应变)。

图3

图3 热机械疲劳(TMF)实验系统示意图

Fig.3 Schematic of thermo-mechanical fatigue (TMF) test system

1.2 TMF实验

针对GH4169高温合金开展了0.6%和0.8%应变幅下IP和OP TMF实验,为了方便叙述,将以上条件分别简称为IP 0.6%、OP 0.6%、IP 0.8%和OP 0.8%。实验正式开始前,在无机械载荷的条件下进行3 cyc热循环测试εth,得到材料不同测试条件下的εth。根据公式εm = εt - εth,计算得到εm,最后进行零应力测试,验证热应变的准确性。该实验由εm控制,应变比为-1。温度范围为350~650℃,循环周期为100 s,即加载频率0.01 Hz,温度变化速率6℃/s。机械应变与热应变均为三角波加载,TMF实验应变加载波形如图4所示。

图4

图4 GH4169高温合金TMF实验加载波形

Fig.4 Triangular loading waveforms of GH4169 superalloy TMF test at IP 0.6% (a), OP 0.6% (b), IP 0.8% (c), and OP 0.8% (d) (IP—in-phase; OP—out-of-phase; 0.6%, 0.8%—strain amplitudes)

为了揭示材料在单轴TMF载荷下的损伤机理,将疲劳失效后的断口切下,利用超声波清洗机对失效断口进行清洗,并使用EVO 10扫描电镜(SEM)在加速电压为15 kV下观察TMF实验失效试样断口。

1.3 本构模型

使用Chaboche和Rousselier[39]统一黏塑性模型来表征GH4169高温合金的单轴TMF循环变形行为。Hyde等[40]和刘飞龙[35]使用此模型模拟了不同材料的TMF循环变形行为。

在变温情况下,Chaboche黏塑性模型的总应变率通过加法分解表示为[27]:

式中,

在Chaboche黏塑性模型中,通过引入黏塑性势函数(Ω(T))来表示黏塑性。变温条件下Ω(T)定义为[41]:

式中,T为温度;Z为黏塑性参考应力;n为黏塑性应力指数;f为屈服函数,当f ≥ 0时,非弹性应变率为[41]:

式中,σ为屈服面所受的应力;χ为随运动硬化引起的背应力,对应于塑性流动过程中应力空间内屈服面中心的移动,描述了与方向有关的效应。

Chaboche黏塑性模型综合考虑了各向同性硬化与运动硬化,f表示为[27]:

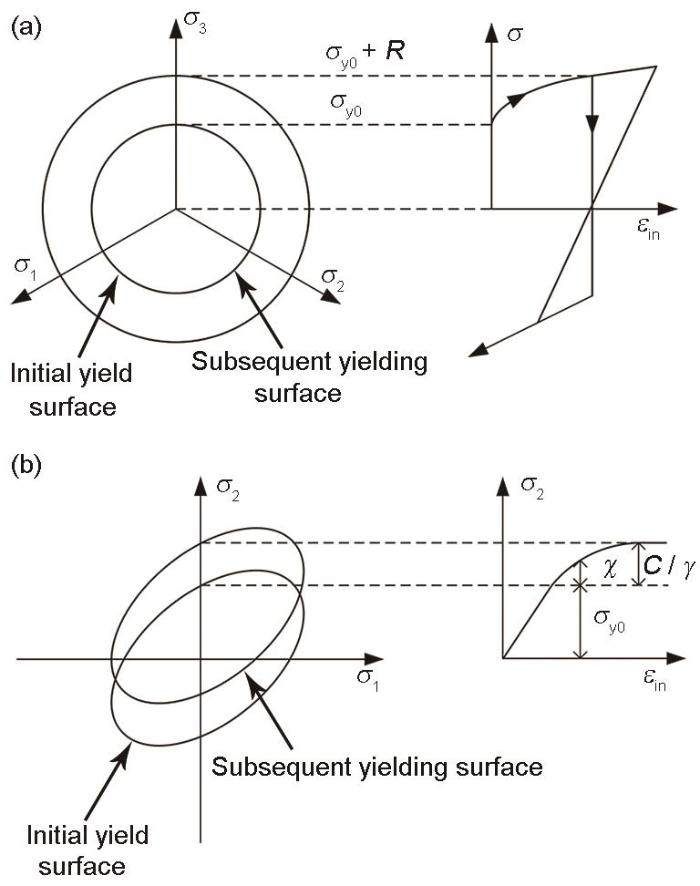

式中,σy0为循环初始屈服应力,表示初始屈服面的尺寸;R为屈服面增加的尺寸;当f < 0时,材料处于弹性状态;当f ≥ 0时,材料处于非弹性状态。图5a和b分别为各向同性和非线性运动硬化示意图。显示了当应力空间向各方向均匀膨胀时,后继屈服面相对于原始屈服面的扩展(图5a);以及随着塑性应变的增大屈服面的变化规律(图5b)。

图5

图5 各向同性和非线性运动硬化示意图

Fig.5 Schematics of isotropic (a) and nonlinear kinematic (b) hardening behaviors (σ1, σ2, σ3—principal stress space coordinates; σy0—initial yield stress; R—increase in size of yield surface; σ—stress; εin—inelastic strain; χ—back stress; C—kinematic hardening modulus; γ—kinematic har-dening parameter)

各向同性硬化演化方程为[42]:

式中,

非线性运动硬化演化方程为[42]:

式中,

模型中同时考虑了蠕变,以Norton蠕变定律的形式[43]:

式中,σv为蠕变应力,nc为蠕变应力指数,A为蠕变率系数。

综上,σ表示为[43]:

2 实验结果

2.1 TMF寿命

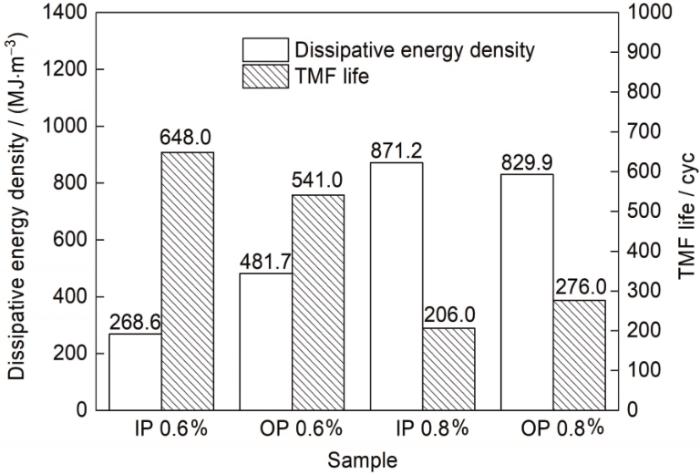

通过开展0.6%和0.8%应变幅下GH4169高温合金IP和OP TMF实验,与峰值温度650℃下LCF寿命[44,45]进行对比,比较同一应变水平下LCF与TMF寿命差异,结果如图6所示。可以看出,0.6%应变幅下IP寿命为648 cyc,OP寿命为541 cyc,IP比OP多107 cyc;LCF寿命分别为1517[44]和1501[45] cyc。0.8%应变幅下IP寿命为206 cyc,OP寿命为276 cyc,OP比IP多70 cyc;LCF寿命分别为480[44]和746[45] cyc。高应变幅下IP TMF寿命短于OP,低应变幅下结果相反,不同应变幅下IP TMF寿命与OP TMF寿命均比LCF寿命短,随着应变幅的增大TMF寿命与LCF寿命的差距减小。

图6

图6 GH4169高温合金TMF寿命与低周疲劳(LCF)寿命[44,45]对比

Fig.6 Comparisons of GH4169 superalloy TMF lives and isothermal low cycle fatigue (LCF) lives[44,45](Nf—fatigue life)

2.2 TMF循环变形行为

GH4169高温合金TMF迟滞回线(选取第1 cyc、半寿命循环以及近失效循环绘制曲线)及应力峰、谷值和平均应力随循环数演化曲线,如图7所示。观察IP TMF迟滞回线(图7a和e)发现,在拉伸段温度升高,强化相丢失导致材料抵抗变形的能力降低,因此材料主要的循环软化发生在拉伸半周。0.6%应变幅下拉伸半周应力峰值由822 MPa降至654 MPa后循环稳定直至断裂;压缩半周循环稳定应力谷值保持在-930 MPa左右(图7a),平均应力为压应力,由初始-47 MPa降至-130 MPa (图7b)。随着应变幅的增大循环软化现象明显,0.8%应变幅下拉伸半周应力峰值由921 MPa降至304 MPa;压缩半周应力谷值由-1076 MPa升至-903 MPa (图7e);平均应力由-57 MPa降至-300 MPa (图7f)。

图7

图7 GH4169高温合金不同条件加载下TMF迟滞回线,以及应力峰、谷值和平均应力随循环数演化曲线

Fig.7 GH4169 superalloy TMF hysteresis loops (a, c, e, g), and peak, valley, and average stress evolution curves with cycle number (b, d, f, h) at IP 0.6% (a, b), OP 0.6% (c, d), IP 0.8% (e, f), and OP 0.8% (g, h)

OP TMF试样迟滞回线及应力峰、谷值和平均应力随循环数演化曲线(图7c和g)中,在压缩段温度升高,因此材料在压缩半周发生更为明显的循环软化。0.6%应变幅下循环初期压缩半周发生明显循环软化后表现为循环稳定,应力谷值由-811 MPa升至-600 MPa,直至断裂,拉伸半周循环初期应力峰值由887 MPa降至802 MPa后表现为循环稳定直至断裂(图7c),平均应力为拉应力,由38 MPa升至102 MPa (图7d)。应变幅增大循环软化现象明显,0.8%应变幅下压缩半周应力谷值由-1003 MPa升至-739 MPa,拉伸半周应力峰值由1085 MPa降至1013 MPa (图7g),平均应力为拉应力由41 MPa升至137 MPa (图7h)。

在交变应变的循环作用下,材料因塑性变形产生周而复始的能量耗散,其宏观表现形式为单个循环的应力-应变曲线(即迟滞回线),定义耗散能密度(ωd)为单个循环中所耗散的能量,即迟滞回线的面积是单个循环的ωd[46],被广泛用于预测疲劳寿命[47],根据

式中,ε为应变。取稳定循环周次计算单个循环的ωd,对比不同应变幅下TMF寿命和ωd,建立2者之间的联系,如图8所示。由图可见,相同应变幅下ωd与TMF寿命成反比,即ωd越高寿命越短;应变幅提升,ωd显著增加,TMF寿命显著降低。

图8

图8 GH4169高温合金不同加载条件下耗散能密度和TMF寿命

Fig.8 GH4169 superalloy dissipative energy densities and TMF lives under different loading conditions

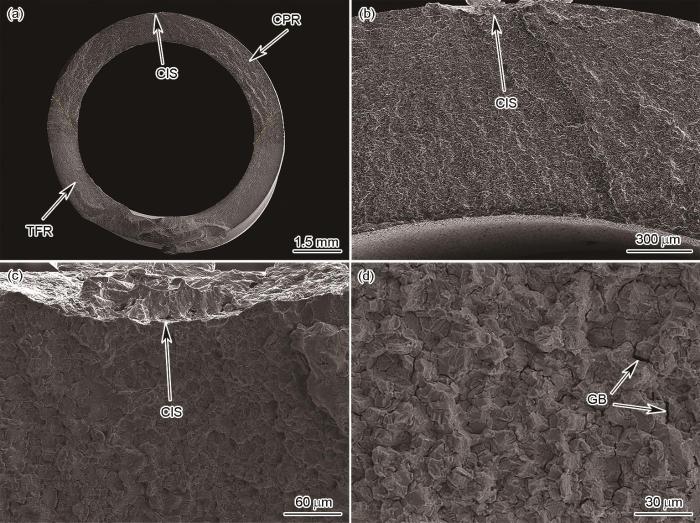

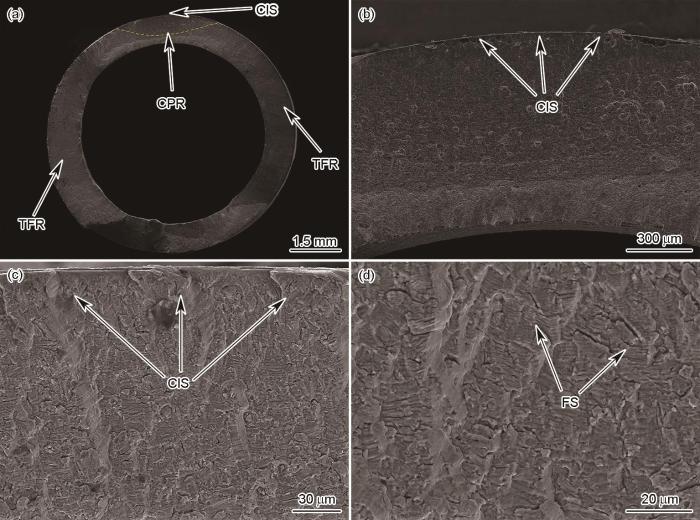

2.3 TMF断口形貌

GH4169高温合金IP 0.6%试样断口形貌如图9所示。整个微观断口可分为裂纹源(crack initiation sources,CIS)、裂纹扩展区(crack propagation region,CPR)和瞬断区(transient fracture region,TFR),如图9a所示。IP 0.6%条件下裂纹多源萌生,裂纹源类型为表层加工缺陷(图9b),裂纹源附近可观察到二次裂纹(secondary crack,SC),且裂纹穿、沿晶混合扩展,裂纹扩展区粗糙(图9c)。不同实验条件的TMF试样断口瞬断区形貌接近,均为韧性断裂(图9d)。OP 0.6%试样断口形貌如图10所示,裂纹多源萌生于表层加工缺陷(图10a和b),裂纹源附近可观察到明显的疲劳条带(fatigue strip,FS),并且裂纹呈现穿晶扩展特征,扩展区较为平滑(图10c和d)。图11为IP 0.8%条件下失效试样断口形貌。此工况下为单个裂纹源,裂纹萌生于表层加工缺陷,裂纹沿晶扩展(图11b和c),扩展区约占据整个断口1/2的面积(图11a),可观察到沿晶界(grain boundary,GB)的二次裂纹(图11d)。OP 0.8%试样断裂面表征(图12)说明裂纹多源萌生于表面加工缺陷,裂纹穿晶扩展(图12b和c),扩展区面积较小(图12a),裂纹源附近可观察到明显的疲劳条带(图12d)。应变幅增大,IP条件下裂纹从穿沿晶混合扩展向沿晶扩展转变,OP条件下均为穿晶扩展。

图9

图9 GH4169高温合金IP 0.6%条件下的TMF断口形貌

Fig.9 TMF fracture morphologies of GH4169 superalloy at IP 0.6% (CIS—crack initiation sources, CPR—crack propagation region, TFR—transient fracture region, SC—secondary crack)

(a) overall fracture morphology (b, c) CIS (d) TFR

图10

图10 GH4169高温合金OP 0.6%条件下的TMF断口形貌

Fig.10 TMF fracture morphologies of GH4169 superalloy at OP 0.6% (FS—fatigue strip)

(a) overall fracture morphology (b, c) CIS (d) CPR

图11

图11 GH4169高温合金IP 0.8%条件下的TMF断口形貌

Fig.11 TMF fracture morphologies of GH4169 superalloy at IP 0.8% (GB—grain boundary)

(a) overall fracture morphology (b, c) CIS (d) CPR

图12

图12 GH4169高温合金OP 0.8%条件下的TMF断口形貌

Fig.12 TMF fracture morphologies of GH4169 superalloy at OP 0.8%

(a) overall fracture morphology (b, c) CIS (d) CPR

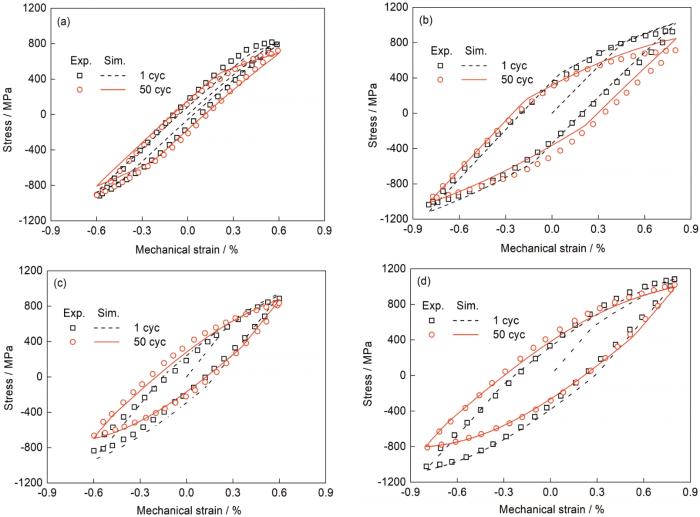

2.4 TMF循环变形模拟

建立有限元模型,对GH4169高温合金TMF循环变形行为进行计算模拟。为减少计算时间,选用等效1/4标距段2D模型进行建模,选用自由三角形网格。调用黏塑性和蠕变接口,应用插值法定义不同温度下的弹性模量、初始屈服应力、运动硬化模量等模型参数,通过位移边界条件施加周期机械载荷,波形为三角波,最大位移为最大应变与模型长度之积,循环周期100 s。通过逐点约束的方法向模型添加温度场,温度波形为三角波,峰值温度650℃,谷值温度350℃,根据求解所需设置循环数为50 cyc,添加边界探针读取环境变量(应力、应变等),通过后处理得出模拟结果。

基于Chaboche黏塑性模型结合不同温度下的等温疲劳数据,计算3种温度下的材料模型参数,进而通过插值法获得连续温度条件下的本构模型参数,模拟TMF循环变形行为。采用逐级法估算本构模型参数,首先根据拉伸曲线拟合弹性模量(E)和σy0,然后假设在加载过程中各向同性硬化为0,利用拉伸曲线中屈服点后的数据拟合出运动硬化模量(C1、C2)和运动硬化参数(γ1、γ2),结合循环应力响应曲线获得各向同性硬化参数(Q和b),其次将黏塑性应力视为剩余应力拟合得出黏塑性参数(Z和n),利用有限元方法得到A和nc[35,48]。通过将计算模拟所得应力-应变迟滞回线数据与实验数据进行拟合,优化迭代得到最终模型参数,如表1[35,48]所示。

表1 GH4169高温合金不同温度下的Chaboche黏塑性模型参数[35,48]

Table 1

| T / oC | C1 / MPa | C2 / MPa | γ1 | γ2 | E / MPa | Z / MPa[35] | σy0 / MPa | n[35] | b[35] | Q / MPa | A / s-1 | nc[48] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 300 | 131241 | 84084 | 291 | 186 | 159200 | 941 | 573 | 3.6 | 15.51 | -250 | 8.23exp(-22) | 5.77 |

| 550 | 142188 | 91956 | 342 | 266 | 152600 | 902 | 559 | 3.9 | 13.86 | -320 | ||

| 650 | 138105 | 100450 | 345 | 305 | 145900 | 893 | 518 | 4.0 | 13.20 | -380 |

分别选取模拟结果的第1和50 cyc与图7中实验数据进行对比,结果如图13所示。由图可见,所建立的本构模型及标定的本构参数能够较好地模拟GH4169高温合金TMF循环变形行为,模拟结果与实验数据贴合程度较好,能够反映TMF循环变形中高温半周循环软化和拉压不对称等特征。模拟结果可实现IP TMF温度与机械载荷同相变化,拉伸时温度升高,压缩时温度降低,拉伸载荷达到最大时,温度升至最高,材料在拉伸半周出现明显的循环软化。初始循环迟滞回线基本对称,平均应力约为0,到达第50 cyc (即稳定循环)时应力峰值明显降低,在拉伸半周发生循环软化,平均应力为负,表现为压应力。应变幅由0.6%增加为0.8%时循环软化更加明显。OP TMF模型可模拟温度与机械载荷反相变化,拉伸时温度降低,压缩时温度升高,压缩载荷达到最大时,温度升至最高,材料在压缩半周出现明显的循环软化。初始循环迟滞回线基本对称,平均应力约为0,到达第50 cyc (即稳定循环)时应力峰值变化不大、应力谷值明显升高,且在压缩半周发生循环软化,平均应力为正,表现为拉应力。应变幅由0.6%增加为0.8%时压缩半周循环软化现象更加突出,所得结论与实验结果一致。

图13

图13 GH4169高温合金不同加载条件下TMF迟滞回线模拟与实验结果对比

Fig.13 Comparisons of simulation and experimental results of TMF hysteresis loops of GH4169 superalloy at IP 0.6% (a), IP 0.8% (b), OP 0.6% (c) and OP 0.8% (d) (Exp.—experimental, Sim.—simulation)

3 分析讨论

本工作中低应变幅下IP TMF寿命长于OP TMF寿命,高应变幅下IP TMF寿命短于OP TMF寿命,与文献中对PWA 1484[2]、DD6[7]、FGH95[8]以及RR1000[14]的研究结论一致,即不同相位下TMF寿命曲线存在交叉。这种交叉现象可结合TMF断裂失效机制进行解释,即在IP加载条件下,高拉应力与高温同时作用发生蠕变损伤,低应变幅下的非弹性应变较小,应变水平提高导致由蠕变引起的非弹性应变显著提升[14],体现在IP 0.6%加载条件下其裂纹扩展形式表现为穿、沿晶混合扩展,IP 0.8%加载条件下其裂纹扩展形式转变为纯沿晶扩展,而OP加载条件下,应变幅增加,非弹性应变提升幅度较小,裂纹始终穿晶扩展,表明疲劳损伤占据主导。此外,高温下镍基高温合金存在应力辅助晶界氧化(SAGBO)现象[49~51],当裂纹开始扩展和裂纹氧化物产生时,裂纹尖端的基体将暴露于环境中,O会沿着裂纹路径以及晶界向深处扩散,氧化损伤引起的晶界脆化可能促进氧化辅助晶间裂纹扩展模式[21]。IP加载条件下,拉伸应力导致裂纹张开时处于高温半周,应变水平提升SAGBO现象显著增强,裂纹扩展方式的转变表明了晶界的氧化损伤会加速疲劳失效,从而明显缩短疲劳寿命。与IP相比,OP处于低温高拉应力条件,影响其疲劳寿命的主要因素是疲劳损伤,裂纹张开时处于低温半周,SAGBO现象不明显,应变幅的变化不能明显影响其氧化损伤。因此,IP条件下应变水平提高致使蠕变损伤显著提升,且SAGBO现象明显增强,导致其TMF寿命下降幅度更大,从而造成了寿命交叉现象。而在对GH4169[19,20]和IN718[15,22]的TMF性能研究中,发现IP TMF寿命均短于OP TMF,观察发现这些材料IP加载条件下裂纹始终沿晶扩展,表明在较低应变水平下其晶界处已受到严重损伤,在后续的加载过程中裂纹扩展较快,从而导致了IP TMF寿命始终短于OP TMF寿命。此外,TMF载荷下热应力与机械应力耦合致使材料局部应力远超同等温度下的LCF,在相同总应变条件下,TMF的塑性应变比LCF大,导致了TMF寿命比LCF短。

不同相位下TMF断口与其损伤机制相关,在IP加载条件下,高温半周的拉伸应力促进晶界的蠕变损伤,压缩半周循环温度过低,无法烧结空腔,使得拉伸半周晶界损伤不断累积;随着循环的进行,蠕变空洞不断长大和连接,导致沿晶开裂[14]。高温下应变幅增加导致蠕变损伤同步增加,沿晶特征更为明显。高温半周的拉伸应力会促进晶界的氧化损伤,导致裂纹沿晶开裂,SAGBO现象随着应变水平提升更加显著。蠕变损伤和SAGBO现象共同作用导致了裂纹由穿、沿晶扩展转变为沿晶扩展。OP加载条件下,低温半周高拉应力会增加疲劳损伤,可能会在疲劳初期引起裂纹萌生于表面氧化层,导致裂纹穿晶扩展[52]。高温半周的压缩应力导致裂纹闭合,氧化不明显,所以疲劳条带清晰可见。此外,平均拉伸应力有助于裂纹穿晶扩展。

在理解TMF的变形行为和损伤机制时,可以从循环应力响应中获得信息。材料的循环应力响应行为与应变水平的大小以及循环载荷波形有关[8,53]。在LCF实验中,拉压应力下实验温度相同,循环拉伸应力与循环压缩应力一般呈对称状态[9,54,55]。而在TMF实验中,由于温度波动导致材料属性变化,不同半周蠕变变形和应力松弛引起的非弹性应变积累不同,导致材料表现出循环硬化或循环软化特征,快速软化出现在循环初期,随着循环的进行软化速率下降,应力-应变曲线一般呈现拉压不对称状态,平均应力也不为0。IP在拉伸段温度升高,循环软化主要发生在拉伸段,平均应力为负,表现为压应力;OP在压缩段温度升高,循环软化发生在压缩段,平均应力为正,表现为拉应力;随着应变幅增大,循环软化更加显著。为了进一步表征软化现象,引入循环软化率(r)[56],其定义为:

式中,σ1和σH分别代表第1 cyc和半寿命循环的名义应力。

IP 0.6%、OP 0.6%、IP 0.8%和OP 0.8%条件下r分别为:18.95%、24.16%、27.52%和25.22%。IP条件下r由18.95%增至27.52%,OP条件下r相差不大,相同应变幅下r越大寿命越短。结合不同条件下的循环耗散能和TMF寿命可以发现:低应变幅下OP TMF迟滞环面积更大,表明随着OP TMF循环过程中能量耗散更多循环塑性更大,TMF寿命越短。高应变幅下IP TMF迟滞环面积略大于OP,因此TMF寿命相差不大。相同相位角下应变水平越高耗散能密度越大,循环塑性越大,寿命越短。

4 结论

(1) 0.6%应变幅下IP TMF寿命长于OP TMF寿命,0.8%应变幅下OP TMF寿命长于IP TMF寿命,应变水平升高致使IP条件下非弹性应变显著提升,导致其TMF寿命下降更多,其TMF寿命下降幅度更大,从而造成了寿命交叉现象。此外,不同应变幅下IP TMF寿命与OP TMF寿均比峰值温度下的LCF寿命短。

(2) IP在拉伸段温度升高,材料发生明显的循环软化,平均应力表现为压应力,应变幅越大循环软化越明显;OP在压缩段温度升高,平均应力为拉应力,应变幅越大循环软化越明显。引入循环软化率(r)和耗散能密度(ωd)建立循环变形与疲劳寿命的联系,相同应变幅下循环软化率越大寿命越短,稳定循环时的耗散能密度越大,循环塑性越大,寿命越短。

(3) 观察TMF失效断口发现,IP加载条件下低应变水平时裂纹穿、沿晶扩展,应变幅增大裂纹为纯沿晶扩展,扩展区存在沿晶二次裂纹,蠕变损伤是其主要损伤机制;OP加载下裂纹穿晶扩展,裂纹源附近的扩展区存在疲劳条带,疲劳损伤占据主导,平均拉伸应力有助于裂纹穿晶扩展。

(4) 所使用的Chaboche黏塑性模型以及所标定的本构参数,能够较好地模拟不同应变水平下IP和OP TMF循环变形行为,实验数据与模拟数据贴合程度较好。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号