分享:低碳钢Q235、管线钢L415和压力容器钢16MnNi在湛江高湿高辐照海洋工业大气环境下的初期腐蚀行为

李小涵1,2, 曹公望 ,2, 郭明晓1,2, 彭云超3, 马凯军3, 王振尧

,2, 郭明晓1,2, 彭云超3, 马凯军3, 王振尧 ,2

,2

1

2

3

通过失重分析、腐蚀形貌观察、腐蚀产物分析和电化学测试等方法,对油库常用金属材料低碳钢Q235、管线钢L415和压力容器钢16MnNi暴露在湛江实际真实大气环境中180 d的初期腐蚀行为进行研究。结果表明,大气中的Cl-、SO2和紫外辐照的协同作用加剧了油库常用材料的腐蚀。锈层成分显著影响钢材的腐蚀过程,在此环境下,3种材料服役相同时间时,发生的腐蚀差异主要是由于腐蚀产物的种类和含量造成的。由于低碳钢Q235锈层中含有较多的β-FeOOH、γ-FeOOH和Fe3O4,导致其较高的腐蚀速率。

关键词:

金属的大气腐蚀是发生在薄液膜下与周围环境的一个电化学过程[1~4]。影响大气腐蚀的因素有很多,如温度、湿度、紫外辐照、湿润时间和盐颗粒沉积等[5,6]。在大多数情况下,钢材直接暴露在大气环境中使用,会受到多种影响因素的共同作用,使其发生一定程度的腐蚀。据估计,每年因为大气腐蚀而发生的金属腐蚀约占到总腐蚀量的50%以上[7]。

随着石油天然气使用的日益增加,油气的储藏和运输变得至关重要。油库的建立则是为了方便油气的储运,在众多的运输途径中,海上运输是最为便利、高效和低成本的一种运输方式,因此我国油库大部分临海而建。通常情况下,沿海地区由于处在海洋大气环境中,Cl-浓度较高。对于湛江油库来说,其靠近沿海,不仅大气中Cl-含量高,周围环境湿度也大,年平均相对湿度可高达81.48%,还存在一定浓度的工业污染物SO2,且因位于北纬21°09′、东经110°24′,较靠近赤道导致紫外辐照强,油库处在高湿高辐照的海洋工业大气环境中。在湛江油库进行服役的油罐抗压环常用材料低碳钢Q235 (CS)、油气运输常用材料管线钢L415 (PS)和油罐外壁常用材料压力容器钢16MnNi (PVS)因直接暴露在大气中而极易发生腐蚀,因此研究3种材料在湛江大气环境下的腐蚀行为具有重要意义。Song和Chen[8]研究了紫外照射在NaCl诱导Q235碳钢大气腐蚀中的作用,结果表明,紫外照射通过影响具有半导体性质的腐蚀产物γ-FeOOH的光电效应来加速碳钢的腐蚀速率。Mao等[9]研究了Cl-的存在对管线钢在NaHCO3溶液中的钝化和腐蚀的影响,结果发现,管线钢在含Cl-的NaHCO3溶液中的腐蚀坑尺寸大于在无Cl-溶液的腐蚀坑尺寸。陈惠玲和魏雨[10]对碳钢在含有SO2大气中的腐蚀行为进行研究,发现SO2的存在会导致碳钢的腐蚀速率加快,并且在腐蚀初期表现最为明显。吕旺燕等[11]研究了NaHSO3和NaCl的协同作用对Q235腐蚀的影响,结果表明,Q235在NaHSO3溶液中会生成较多的α-FeOOH;在NaCl溶液中则生成较多的γ-FeOOH。同时还发现,Q235在2种腐蚀因素共同作用下的腐蚀速率高于单一腐蚀因素影响的腐蚀速率。由此可见,紫外照射、Cl-和SO2的存在都会加速钢材的腐蚀速率,进而影响其使用寿命。

尽管户外暴露实验周期长,但是可以获得真实可靠的信息。近年来,关于油库常用金属材料在高湿高辐照的海洋工业大气环境下的初期腐蚀行为研究较少。本工作以Q235、L415和16MnNi钢为研究对象,研究其暴露在湛江油库实际大气环境中180 d的初期腐蚀行为。通过失重分析、腐蚀产物分析、腐蚀产物形貌观察、电化学测试等手段对腐蚀样品进行分析,揭示3种材料在相同油库环境下的腐蚀行为差异。

1 实验方法

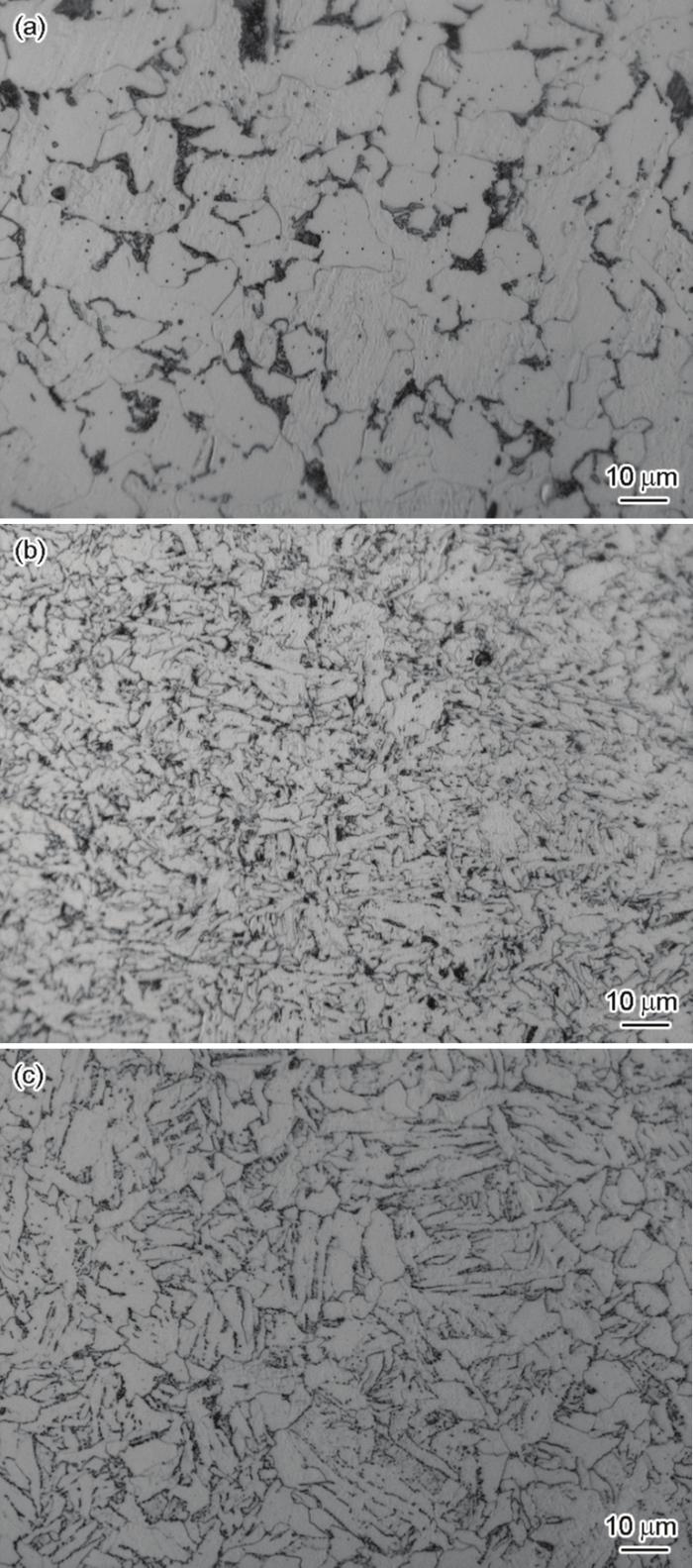

实验所用材料Q235、L415和16MnNi钢的化学成分如表1所示,均为正火状态,微观组织如图1。可见,3种材料的化学成分和微观组织均存在差异。每种材料需要4个尺寸为100 mm × 50 mm × 5 mm的平行样品。其中3个样品用于失重分析,1个样品用于形貌观察和电化学分析。样品在使用前,先用丙酮超声清洗除油,再用蒸馏水和酒精清洗,吹干后存于干燥器中,至少干燥24 h,然后称重。

表1 Q235、L415和16MnNi钢的化学成分 (mass fraction / %)

Table 1

| Steel | C | Si | P | S | Cr | Mn | Ni | Fe |

|---|---|---|---|---|---|---|---|---|

| Q235 | 0.15 | 0.11 | 0.033 | 0.010 | 0.05 | 0.36 | 0.03 | Bal. |

| L415 | 0.08 | 0.16 | 0.015 | < 0.003 | - | 1.61 | - | Bal. |

| 16MnNi | 0.11 | 0.26 | 0.011 | < 0.003 | 0.03 | 1.32 | 0.03 | Bal. |

图1

图1 Q235、L415和16MnNi钢的微观组织

Fig.1 Microstructures of Q235 (a), L415 (b), and 16MnNi (c) steels

实验地点为湛江中石化厂区,空气中SO2的含量为0.0134 mg/(100 cm2·d),Cl-含量为0.0276 mg/(100 cm2·d)。样品固定在试样架上,朝向正南方向放置且与地面之间形成45°夹角。样品投放时间为2020年6月30日到2020年12月27日,实验周期为180 d。在此期间,湛江环境条件随时间的变化关系如表2所示。在7、8月份的时候,湛江温度最高。随着时间延长,日均温度降低,晴天天数增多。

表2 湛江大气环境随时间的变化

Table 2

| Time | Tmax | Tmin | Cloudy | Rain | Sun |

|---|---|---|---|---|---|

| month | oC | oC | d | d | d |

| 7 | 33 | 27 | 14 | 16 | 0 |

| 8 | 33 | 26 | 14 | 16 | 0 |

| 9 | 33 | 25 | 16 | 13 | 1 |

| 10 | 30 | 22 | 20 | 7 | 3 |

| 11 | 26 | 20 | 20 | 8 | 2 |

| 12 | 21 | 15 | 21 | 5 | 4 |

根据GB/T16545—2015标准配置除锈液(室温下,500 mL蒸馏水+ 500 mL浓盐酸+ 3.5 g六次甲基四胺),将去除表面锈层的腐蚀样品置于其中。用毛刷轻刷样品表面直到所有腐蚀产物都去掉,然后用蒸馏水和酒精快速清洗,干燥24 h后用电子天平称重。

用研磨钵对刮取下来的腐蚀产物进行研磨,通过D/Max-2500PC X射线衍射仪(XRD)对腐蚀粉末进行物相分析,Cu靶,扫描角度2θ = 10°~70°,扫描速率10°/min。在测试过程中,通过控制每个样品使用相同的粉末量,可以比较不同样品的腐蚀产物的强度差异。因此,腐蚀产物各相的峰值强度可以半定量地反映其相对含量[12]。利用Jade软件对XRD结果进行标定,并在Origin中进行制图。使用ESEM XL30 FEG环境扫描电子显微镜(SEM)观察腐蚀样品的表面形貌和截面形貌。在实验前,为了增强样品的导电性,对样品表面进行喷碳处理。

利用PARSTAT 2273电化学工作站对腐蚀样品进行电化学阻抗谱(EIS)和动电位极化测量。电化学测试采用经典的三电极体系,腐蚀样品用松香石蜡封好后作为工作电极,工作面积为1 cm2,饱和甘汞电极(SCE)和干净的Pt片分别作为参比电极和对电极,电解液为0.1 mol/L的Na2SO4溶液,扫描速率为0.33 mV/s。EIS测量时,频率范围为105~10-2 Hz。待开路电位(OCP)稳定后(1 min之内,开路电位的变化不超过1 mV),开始进行电化学测试。

2 实验结果

2.1 失重分析

质量损失反映试样整体的腐蚀情况,为了更好地描述试样的腐蚀程度,通常将质量损失转化为厚度损失(D,μm)[13,14]:

式中,wo为实验前样品质量,g;ws为实验后样品质量,g;ρ为密度,7.86 g/cm3;S为样品的工作面积,cm2。

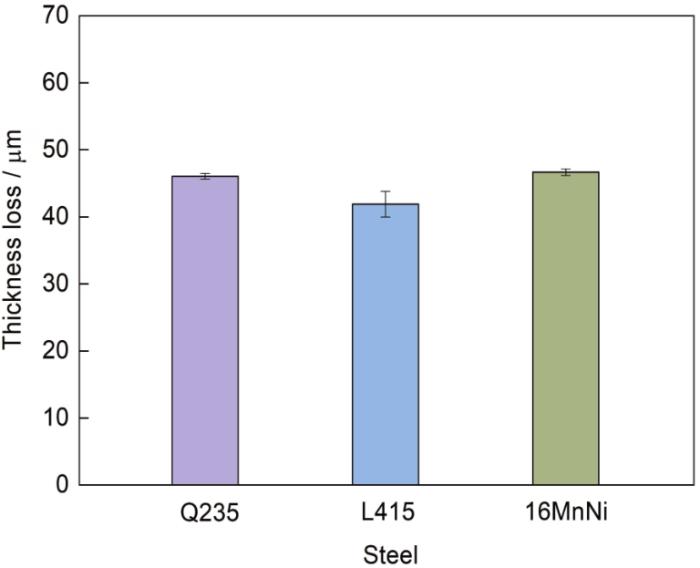

图2为3种材料暴露在相同环境下的厚度损失。可以看出,Q235腐蚀最严重,16MnNi次之,L415腐蚀程度最轻。平均腐蚀速率随时间的变化关系可以通过下式计算[15]:

图2

图2 Q235、L415和16MnNi钢在湛江大气环境中暴露180 d时的厚度损失

Fig.2 Thickness losses of Q235, L415, and 16MnNi steels exposed to Zhanjiang atmospheric environment for 180 d

式中,VD为平均腐蚀速率,μm/d;Dn 为厚度损失,μm;t为腐蚀时间,d;n为试样周期(n = 1,对应腐蚀时间为180 d)。由于此次实验只有一个取样周期,所以厚度损失可以清晰直接地反映平均腐蚀速率,3种材料Q235、L415、16MnNi的平均腐蚀速率分别为0.256、0.233和0.248 μm/d,由大到小依次为:Q235、16MnNi和L415。

2.2 腐蚀形貌分析

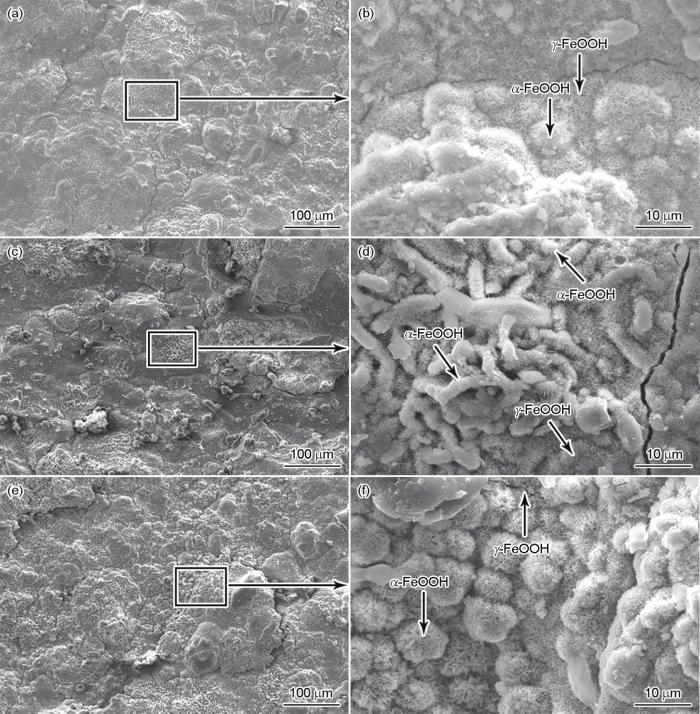

图3为Q235、L415和16MnNi暴露在湛江大气环境中180 d时的表面腐蚀形貌。可以看出,3种材料的基体表面都形成了一定厚度的锈层。Q235在第180 d时锈层表面出现了大量的微裂纹(图3a),同时还生成了针状的γ-FeOOH和棉球状的α-FeOOH[16] (图3b)。L415锈层表面平坦,孔隙率低,局部锈层致密(图3c),靠近基体的位置生成了较多的针状的γ-FeOOH,远离基体处出现了较多的棒状的α-FeOOH[17] (图3d),这一现象表明棉球状的α-FeOOH已经部分长成为棒状的α-FeOOH。从图3f可以看出,16MnNi锈层上也布满了大量的棉球状的α- FeOOH和少量的针状的γ-FeOOH。尽管α-FeOOH可以抑制腐蚀过程的发生,但微裂纹和γ-FeOOH的存在均有利于腐蚀过程的进行。

图3

图3 Q235、L415和16MnNi钢在相同时间相同环境下的表面形貌(180 d)

Fig.3 Low (a, c, e) and locally high (b, d, f) magnified surface morphologies of Q235 (a, b), L415 (c, d), and 16MnNi (e, f) steels at the same time and the same environment for 180 d

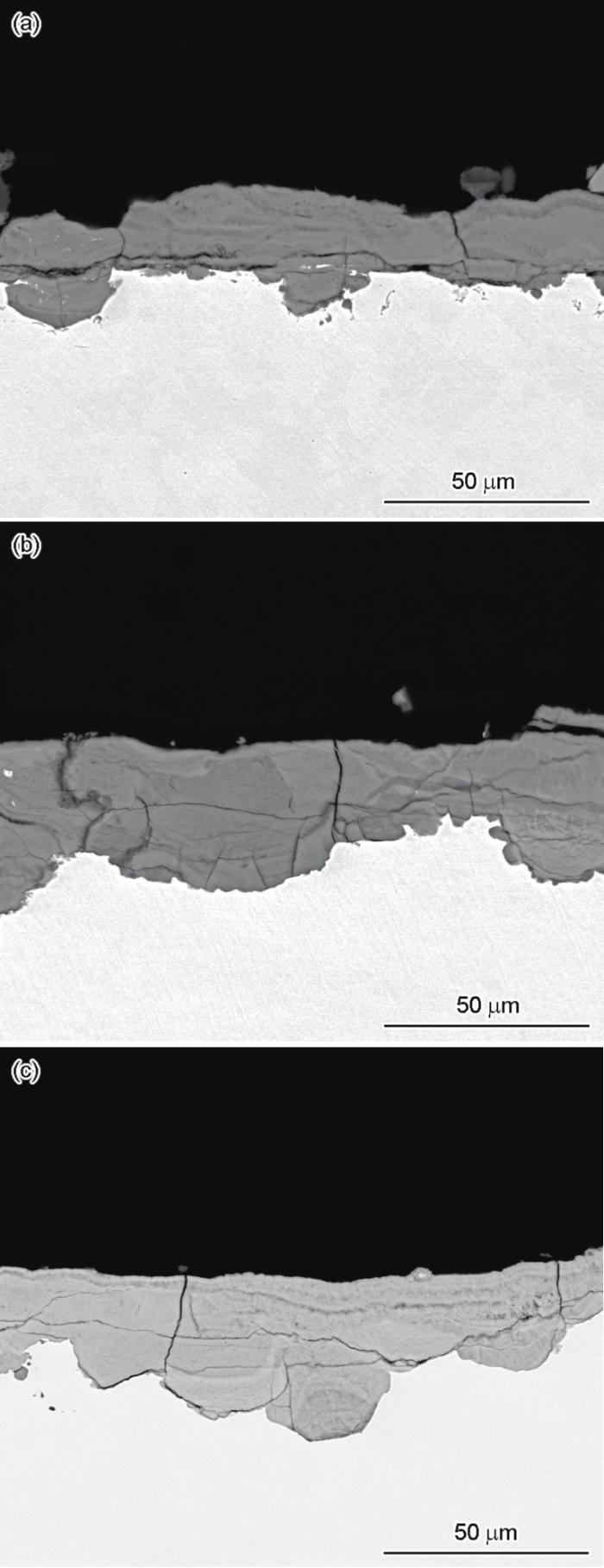

图4为Q235、L415和16MnNi在湛江油库180 d时的截面形貌。可以看出,3种材料的基体均被锈层覆盖,无裸露基体,且锈层内部分布着长短不一的横纵裂纹。Cl-的强渗透性和因锈层增厚产生的应力会促使锈层内部出现纵向裂纹,有利于O2和其他污染物的进入[18~20]。SO2溶于水后形成H2SO3,随后被氧化成H2SO4,降低了电解质膜的pH值,可使溶液呈酸性。并且腐蚀产物FeSO4水解后可以氧化成FeOOH,重新产生游离的H2SO4[21,22],使反应可以持续进行,即开始了“酸的自循环”。

图4

图4 Q235、L415和16MnNi钢暴露在湛江大气环境中180 d时的截面形貌

Fig.4 Cross-section morphologies of Q235 (a), L415 (b), and 16MnNi (c) exposed to Zhanjiang atmospheric environment for 180 d

如此循环进行,酸会不断溶解锈层中较为活泼的物质,导致锈层内部含有微小孔洞。随着时间的延长,锈层中的孔洞半径逐渐增加,沿着横纵方向不断扩展,孔洞之间结合起来,既可以发展为横向裂纹,也可以形成纵向裂纹。对比3种材料的截面厚度可以看出,Q235锈层厚度最小,但其厚度损失最大,L415和16MnNi锈层较厚,厚度损失反而较小。这是因为Q235锈层内部有着尺寸较大的横向裂纹,较大的横向裂纹会导致锈层之间结合力较差,当外锈层疏松时,横向裂纹的存在会加速锈层的脱落,导致锈层厚度减薄,此时Q235锈层厚度最小可能是与内锈层结合力较差的外锈层的脱落造成的,因此单纯通过样品锈层厚度比较样品厚度损失的大小是不太准确的。从截面结构可以看出,Q235的内锈层的致密度高于外锈层。16MnNi也有着明显的内外锈层结构,但是相比于Q235来说,其内锈层更加致密。而在L415的锈层中,外部锈层的致密性要高于内部锈层。上述3种材料的锈层中均有明显的分层结构,但内外锈层的致密程度不一致。尽管锈层结构对钢材后续的腐蚀过程会造成一定程度的影响,但是锈层结构不能较好地解释此环境下样品发生的腐蚀差异。

2.3 腐蚀产物分析

金属在薄液膜下会发生阳极Fe的溶解和阴极的溶解氧的还原反应,生成Fe(OH)2,但是Fe(OH)2不能稳定存在,会被氧化成FeOOH和Fe(OH)3,最后转化为化学性质较为稳定的氧化物[3,23]。

图5为Q235、L415和16MnNi在湛江油库服役180 d后腐蚀产物的XRD谱。可以看出,Q235、L415和16MnNi锈层中均含有α-FeOOH、γ-FeOOH和Fe3O4。其中只有Q235锈层中含有少量的β-FeOOH。Yamashita等[23]研究发现,Cl-的存在是β-FeOOH产生的前提,当基体表面的Cl-达到一定浓度时,就开始生成β-FeOOH。L415和16MnNi锈层中没有检测到β-FeOOH则是由于XRD技术的局限性,当锈层中β-FeOOH的含量低于2%时,XRD技术检测不到该产物。β-FeOOH的存在会促使锈层体积膨胀,导致裂纹的形成、锈层的开裂和剥落[24]。Asami和Kikuchi[25,26]还发现当β-FeOOH存在于锈层中时,锈层的孔隙度高于α-FeOOH和γ-FeOOH存在的锈层,这说明含有β-FeOOH的锈层更易捕捉大气中的Cl-,并作为Cl-反应的通道,有利于腐蚀介质的进入。因此,Q235锈层中较多的β-FeOOH的存在导致了其粗糙多孔的锈层结构。

图5

图5 Q235、L415和16MnNi钢暴露在相同环境相同时间下的XRD谱

Fig.5 XRD spectra of powdered rust Q235, L415, and 16MnNi steels exposed to the same environment and the same time for 180 d

除了β-FeOOH不同外,Q235、L415和16MnNi锈层中其他腐蚀产物的含量也存在一定差异。如可以加速腐蚀过程的γ-FeOOH和Fe3O4在3种材料锈层中的含量排序均是Q235 > 16MnNi > L415,而α-FeOOH在3种材料锈层中的含量相差不大。由此可以推断出,在α-FeOOH含量一定的情况下,β-FeOOH、γ-FeOOH和Fe3O4的相对含量直接影响钢材的腐蚀速率。α-FeOOH作为一种电绝缘体[8],几乎不受紫外照射的影响,其在含有

2.4 电化学

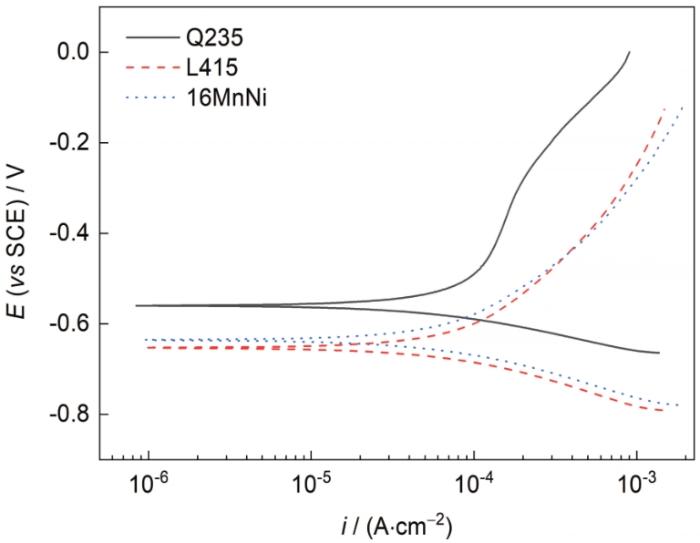

为了进一步研究Q235、L415和16MnNi在相同环境下的腐蚀差异,对3种材料进行了动电位极化测试和EIS测试。图6为暴露在湛江大气环境中180 d的Q235、L415和16MnNi在0.1 mol/L Na2SO4电解液中的极化曲线。通过对极化曲线进行Tafel拟合,可以得到腐蚀电位和腐蚀电流密度,如表3所示,其中Q235的腐蚀电流密度最大,L415的腐蚀电流密度最小,16MnNi的腐蚀电流密度介于Q235和L415之间,这表明Q235锈层对基体的保护性能最差。

图6

图6 Q235、L415和16MnNi钢暴露在湛江大气环境中180 d的极化曲线

Fig.6 Potentiodynamic polarization curves of Q235, L415, and 16MnNi steels exposed to Zhanjiang atmospheric environment for 180 d (E—potential, i—current density)

表3 Q235、L415和16MnNi钢的腐蚀电位(Ecorr)和腐蚀电流密度(icorr)

Table 3

| Steel | Ecorr / mV | icorr / (μA·cm-2) |

|---|---|---|

| Q235 | -559.5 | 107.20 |

| L415 | -662.9 | 77.82 |

| 16MnNi | -652.1 | 86.79 |

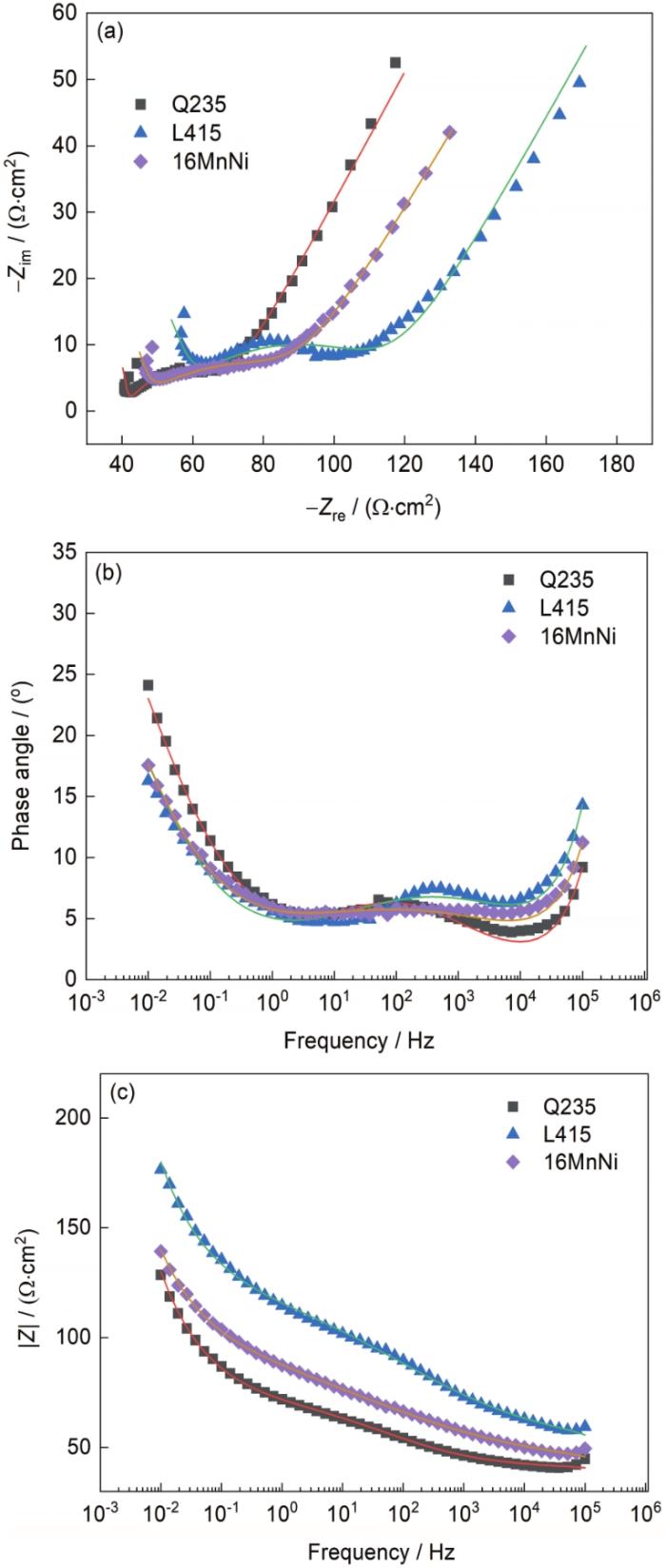

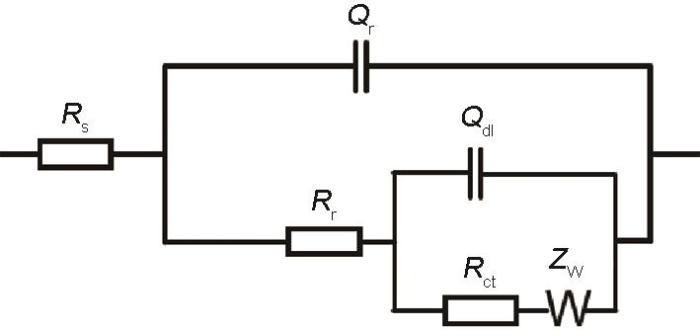

图7为Q235、L415和16MnNi在相同时间、相同环境下的Nyquist和Bode图。从Nyquist图中可以看出,3种材料在低频区出现了Warburg阻抗,说明样品表面发生了扩散控制的腐蚀过程。图8为利用3种材料的EIS数据进行拟合得到的等效电路图。其中Rs为溶液电阻,Rr为锈层电阻,Rct为电荷转移电阻,Qr为锈层电容,Qdl为双层电容,Zw为Warburg扩散阻抗,该阻抗与腐蚀介质通过锈层中的孔隙向基体表面扩散有关[27]。表4为EIS的电路拟合参数结果,拟合误差均处在10-4数量级,这表明电化学数据拟合结果较好。通常情况下,Rct的值可以较好地反映锈层的保护能力,即Rct与腐蚀速率成反比[32,33]。通过表4可以看出,3种材料Rct的大小顺序为:Rct(Q235) < Rct (16Mn) < Rct (L415),这表明此时L415锈层较为致密,对基体的保护能力最好,而Q235锈层的保护能力最差。

图7

图7 Q235、L415和16MnNi钢暴露在湛江大气环境下180 d的Nyquist图和Bode图

Fig.7 Nyquist (a) and Bode (b, c) diagrams of Q235,L415, and 16MnNi steels exposed to Zhanjiang atmospheric environment for 180 d

图8

图8 EIS的等效电路

Fig.8 Equivalent circuit of EIS (Rs—the electrolyte resistance, Rr—the rust layer resistance, Rct—the charge transfer resistance, Qr—the rust layer capacitance, Qdl—the double layer capacitance, Zw—the barrier diffusion impedance)

表4 等效电路的拟合参数

Table 4

| Steel | Rs / (10-4 Ω·cm2) | Qr / (10-9 F·cm-2) | nr | Rr / (Ω·cm2) | Qdl / (10-3 F·cm-2) | ndl | Rct / (Ω·cm2) | Zw / (10-2 Ω·cm2) | χ2 / 10-4 |

|---|---|---|---|---|---|---|---|---|---|

| Q235 | 2.674 | 5.617 | 1 | 40.47 | 2.216 | 0.4563 | 31.39 | 5.296 | 3.98 |

| L415 | 106.7 | 5.602 | 1 | 51.55 | 1.588 | 0.3364 | 72.15 | 4.795 | 3.68 |

| 16MnNi | 13.68 | 5.160 | 1 | 41.46 | 1.134 | 0.2762 | 61.60 | 5.365 | 2.61 |

2.5 腐蚀机理

湛江湿度大,当大气环境中的湿度达到一定值时,Q235、L415和16MnNi基体就可以吸附周围环境中的水蒸气从而在表面形成一层薄液膜,使环境中的O2、Cl-和SO2溶解在其中,与基体发生一系列的电化学反应。

① 当薄液膜中的O2充足时,Fe可以被氧化成FeOH+,进而转变成γ-FeOOH。随着时间增加,锈层增厚,锈层中O2含量降低,Fe3O4在O2不充足的环境下可以转换成α-FeOOH (

② 当薄液膜中吸附大量的Cl-和SO2时,Fe在含有Cl-和SO2的溶液中被迅速氧化成FeCl2和FeSO4[31]。生成的FeCl2一部分可以发生水解转化成Fe(OH)2,另一部分转化成β-FeOOH[19]。

Fe(OH)2和β-FeOOH最后转化为化学性质较为稳定的氧化物。FeSO4则在薄液膜中开始酸的自循环,源源不断地产生H2SO4,溶解腐蚀产物和基体[35],在锈层内部产生孔洞,进而发展成裂纹。紫外照射通过具有半导体和导体性质的腐蚀产物β-FeOOH、γ-FeOOH和Fe3O4的光电效应来加速钢材的腐蚀[36]。

3 结论

(1) 成分不同的Q235、L415和16MnNi在高湿高辐照的湛江大气环境中服役相同时间时,形成的主要腐蚀产物种类相同,均含有α-FeOOH、γ-FeOOH和Fe3O4,只是锈层中的γ-FeOOH和Fe3O4的含量有明显区别。Q235因其粗糙多孔的锈层结构和锈层较多的β-FeOOH、γ-FeOOH和Fe3O4而导致腐蚀速率最快。

(2) 锈层成分显著影响钢材的腐蚀过程,Q235、L415和16MnNi在高湿高辐照的海洋工业大气环境下发生的腐蚀差异主要是由于腐蚀产物中β-FeOOH、γ-FeOOH和Fe3O4的含量不同造成的。

(3) Cl-、SO2和紫外辐照3者的协同作用,促使Q235、L415和16MnNi锈层内部分布着长短不一的横纵裂纹和微小孔洞,破坏了锈层的完整性,使腐蚀性介质可以通过锈层与基体直接反应,进一步加剧腐蚀。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号