分享:深潜器耐压壳用钛合金保载疲劳服役可靠性研究进展

1

2

深海潜水器耐压壳材料的服役可靠性直接关乎深潜器的作业安全,钛合金因其优异的深海环境服役性能成为制造深潜器耐压壳的关键材料。本文从深潜器用钛合金的种类出发,详细介绍了钛合金室温蠕变、低周疲劳及保载疲劳等主要失效形式的最新研究进展,归纳了钛合金保载疲劳的主要影响因素、微观损伤机制及寿命预测模型,以期为新型高强低保载效应的高性能钛合金研发提供参考。最后,提出了目前深潜器用钛合金构件服役可靠性评价亟待解决的若干问题和未来的研究方向。

关键词:

海洋中蕴藏着丰富的自然资源,维护海洋权益、开发海洋资源受到越来越多濒海国家的重视。深海潜水器是进行水下作业的重要装备,经过多年的发展,载人深潜器的最大下潜深度已突破10000 m[1]。服役过程中随着下潜深度的增加,深潜器所承受的海水压力随之增大;此外,随着深潜器载人数量的增多,需要在保证材料承载能力的同时对深潜器耐压壳体进行减重处理,这就要求服役的材料具有高的比强度;同时,为了抵抗海浪的冲击,还要求材料具有与强度匹配的塑韧性[2],特别是深潜器在服役过程中通常经历“下潜-水下作业-上浮”3个阶段,对应“加载-保载-卸载”3个承载过程,其中“保载”过程是指构件在峰值应力作用下保持一定时间的一种承载条件。在水下长期作业过程中,耐压壳体需要多次重复上述作业过程[3],因此,要求服役材料具有高的抵抗蠕变变形和保载疲劳损伤的能力,以及在海洋环境下服役的抗应力腐蚀能力[4];同时,良好的焊接性能是耐压壳材料经冲压/铸造成型的半球瓜瓣状壳体可焊性的必要保障[5,6]。

钛合金由于具有高的比强度、良好的综合力学性能、无磁性和耐腐蚀等一系列优点,已成为深潜器的重要构件用材料,特别是用作耐压球壳材料[5,7]。目前,4500 m及以上下潜深度的载人舱球壳材料几乎全部采用钛合金。值得一提的是,20世纪60年代前苏联曾采用钛合金制造了全球唯一的全钛合金核潜艇,成为人类历史上的工业瑰宝,而更令人瞩目的是深潜器用钛合金构件的安全服役性能。

本文从深潜器用钛合金的种类、主要服役性能及保载疲劳微观机制等方面对其研究现状进行了综合评述;提出了目前相关研究存在的问题与未来发展方向,旨在为深潜器耐压球壳的选材和新材料的研发以及耐压球壳的服役可靠性评价提供参考。

1 钛合金的典型组织结构

Ti具有2种同素异构体,分别为具有hcp结构的α相和bcc结构的β相。当温度超过其同素异构转变温度时,α-Ti转变为β-Ti,纯Ti的β转变温度约为882℃,合金元素会影响合金相变点和退火后的相组成。根据钛合金的相组成可将其分为α型、α + β型及β型钛合金3大类,若再细分还包括近α型与近β型。α型和近α型钛合金具有良好的焊接性、塑性以及热稳定性等优点,主要应用于高温环境及海洋环境中;近β型和β型钛合金中含有较多的Mo、Cr、V等β相稳定元素,可通过热处理调控使其获得较高的强度;α + β型钛合金同时含有α和β相稳定元素,具有较好的综合力学性能,其强度一般高于α型钛合金,在诸多领域有广泛的应用。

α相在钛合金中有2种形态,即板条α相和等轴α相,根据合金中α相的形态和分布可将钛合金的显微组织分为等轴(equiaxed)组织、双态(bimodal)组织、网篮(basketweave)组织及片层(lamellar)组织4类[8,9]。在等轴组织中α相基本以等轴状的晶粒存在,随着β基体中次生α相含量的增加等轴组织转变为双态组织,一般可通过在两相区上部温度进行热处理获得[10];网篮组织不含有初生α相,其特点是次生α相及β片层相互编织成网篮状,β晶粒变得非常粗大;片层组织的β晶粒内存在大量取向一致的片状α集束,其力学性能对片层厚度很敏感[11,12]。此外,钛合金的组织还包括强度高但塑性差的魏氏(Widmannstatten)组织、马氏体组织及具有良好热稳定性的三态(tri-modal)组织等。具有双态组织的钛合金具有良好的综合力学性能,通常将其作为合金的最终服役组织[9,13]。

2 深潜器用钛合金种类

作为深潜器关键件的耐压壳,由于服役时需要承受巨大的海水压力,其结构设计和选材对于深潜器的设计起着决定作用[14,15]。当前,万米级大深度载人潜水器已是深潜器发展的主流[16],因此,对深潜器耐压壳材料的服役可靠性提出了越来越高的要求,此类耐压壳目前主要采用高强度钢与钛合金2种材料制造,表1[6,7,17~22]列出了目前国内、外主要载人深潜器用材料的相关设计参数,其中,高强钢的强度高、价格适中,但是其密度较大,不利于深潜器在深度下潜时对重力及浮力的控制,其应用受到了一定的限制,目前普遍采用钛合金进行制造。

表1 国内外主要载人深潜器用材料的相关设计参数[6,7,17~22]

Table 1

| Nation | Name | Depth / m | Material | Thickness / mm | Year | Ref. |

|---|---|---|---|---|---|---|

| USA | Alvin | 4500 | Ti6211 | 49 | 1974 | [6,7,17,18,20] |

| France | Nautile | 6000 | TC4 | 62-73 | 1985 | [6,7,17,18,20] |

| USSR | MIRI&II | 6000 | Martensitic nickel steel | - | 1988 | [6,17,18,20,21] |

| Japan | Shinkai6500 | 6500 | TC4 ELI | 73.5 | 1989 | [6,7,17,18,21] |

| Russia | RUS | 6000 | Titanium alloy | - | 1990s | [20] |

| Russia | CONSUL | 6000 | Titanium alloy | - | 1990s | [20] |

| China | Jiaolong | 7000 | TC4 ELI | 77 | 2010 | [6,7,18,20] |

| USA | New Alvin | 6500 | TC4 ELI | 71.3 | 2014 | [6,20] |

| China | - | 4500 | Ti80 | - | 2015 | [6,19] |

| China | - | 4500 | TC4 ELI | - | 2017 | [6] |

| China | Fendouzhe | 11000 | Ti62A | - | 2020 | [22] |

目前主流的载人深潜器耐压壳材料主要集中在TC4、TC4 ELI、Ti80及Ti62A 4种钛合金,Ti6211 (Ti-6Al-2Nb-1Ta-0.8Mo,质量分数,%)合金虽然在著名的Alvin深潜器上成功应用,但由于该合金焊接时常出现开裂问题而被逐渐弃用[23]。TC4、TC4 ELI、Ti80及Ti62A 4种典型钛合金的基本力学性能指标列于表2[2,13,22,24~34]。总体来看,前3种材料的力学性能相差不大,室温拉伸强度均可达900 MPa左右,而Ti62A强度最高,屈服强度可达1200 MPa。Ti62A是近年来中国科学院金属研究所杨锐团队[22]为我国“奋斗者”号全海深载人潜水器用载人舱研制的一种更高性能的α + β钛合金,属于Ti-Al-Sn-Zr-Mo-Si-X系合金[35],在韧性和可焊性与TC4合金相当的前提下,Ti62A合金的强度得到了大幅的提升,从而成功地解决了载人舱球壳水下万米承载的材料难题,可在满足下潜深度时尽可能减小壁厚,目前关于该合金服役可靠性的报道相对较少,仍需开展相关研究工作。TC4合金强度仅次于Ti62A,是目前应用最广泛的一种钛合金[36],其名义成分为Ti-6Al-4V,是典型的α + β型钛合金,因其具有良好的强韧性匹配、较好的热稳定性等优良的综合性能而被广泛应用于航空航天、生物医学等领域,在深潜器的制造方面也得到了重要应用[7,20]。此外,为了进一步提高钛合金的断裂韧性和疲劳裂纹扩展抗力等损伤容限性能,通过降低间隙元素C、N和O及杂质元素含量[37],在TC4钛合金的基础上改进得到了TC4 ELI (超低间隙,extra-low-interstitial)钛合金[24],虽然其强度略有下降,但因其具有良好的耐冲击、耐腐蚀性能及焊接性能,被广泛应用于航空航天、石油化工、海洋环境[38,39]以及生物医学[40]等领域,已逐步取代TC4合金,成为目前制造深潜器耐压壳的关键材料[3]。

表2 TC4、TC4 ELI、Ti80及Ti62A钛合金的基本力学性能指标[2,13,22,24~34]

Table 2

| Alloy | σs / MPa | σb / MPa | A / % | Z / % | σsc / MPa | σbc / MPa | Akv2 / J | Ref. |

|---|---|---|---|---|---|---|---|---|

| TC4 | 885-1027 | 924-1069 | 8.9-16.4 | 38.4-46.2 | 857-1016 | - | 30-62 | [25,31-33] |

| TC4 ELI | 841-928 | 960-1004 | 12.0-18.0 | 33.0-54.0 | 991-1005 | 1791-1823 | 28-58 | [24,26,28,29] |

| Ti80 | 785-897 | 880-964 | 7.0-16.0 | 14.0-50.0 | 870 | - | 35-63 | [2,13,26,27,30,34] |

| Ti62A | 960-1210 | 1185-1315 | 8.5-14.0 | 17.0-30.0 | 1007-1164 | - | - | [22,35] |

Ti80合金(国标牌号TA31,名义成分为Ti-6Al-3Nb-2Zr-1Mo[26])是我国于20世纪80年代自主研制的一种近α型钛合金,其主要合金元素Al是α相稳定元素,也是最主要的固溶强化元素,可扩大α相区,并提高合金的焊接性能;其中的Mo与Nb元素具有β相稳定化作用,也可溶于α相起到固溶强化作用;中性元素Zr也可对合金起到强化的作用,提高合金冲压性能和焊接性能[19]。与α + β型的TC4及TC4 ELI合金相比,Ti80合金强度稍低,但具有更好的焊接性能及塑韧性,综合性能优于TC4合金,非常适合在海洋环境中使用,主要用于我国船舶结构件、深潜器耐压壳体及高压容器的制造,同时在化工行业也有广阔的应用前景[26,41]。

3 深潜器耐压壳用钛合金服役性能研究现状

根据深潜器耐压壳用钛合金服役特点,目前国内外学者主要从室温蠕变、低周疲劳及保载疲劳3个方面对深潜器耐压壳用钛合金的服役可靠性进行评价。

3.1 室温蠕变性能

钛合金的一个特点是室温下(< 0.25Tm,Tm为熔点)容易发生蠕变变形,与高温蠕变相比,钛合金的室温蠕变速率较慢,其蠕变过程一般分为初始蠕变和稳态蠕变2个阶段[27,29,30]。目前对钛合金室温蠕变机制仍然没有形成统一的理论。人们普遍认为钛合金的室温蠕变变形主要由α相内的位错滑移引起[30]。Neeraj等[42,43]用钛合金相对低的应变硬化指数解释了钛合金室温蠕变现象,并基于位错运动解释了合金蠕变速率的变化。他们认为,Al原子与Ti原子的短程有序引起位错的平面滑移,导致位错交互作用减少,因此,与其他金属材料相比,钛合金更易于发生室温蠕变。室温蠕变会对合金的服役可靠性产生不利影响。一方面,室温蠕变将导致构件尺寸发生变化;另一方面,还会对合金的疲劳等其他力学性能产生不利影响[44]。随着人们对潜水器服役安全性的日益重视,钛合金的室温蠕变性能受到越来越多的关注。

首先,外加应力影响室温蠕变性能。有研究发现,即使在80%屈服强度的外加应力作用下,TC4合金仍可发生室温蠕变[45],特别是在应力水平不低于合金屈服强度的85%时,合金室温蠕变较为明显[32]。对Ti80合金的室温压缩及压缩蠕变性能研究发现,合金室温压缩屈服强度为870 MPa,压缩蠕变应力阈值为656 MPa,当外加应力小于该应力阈值时,合金只发生初始蠕变[27];许玲玉等[46]发现,合金可进入蠕变第2阶段的临界应力为518 MPa。

其次,合金的组织结构也会影响室温蠕变性能。经两相区退火及再结晶退火后的TC4合金的蠕变速率较β相区退火后的合金的蠕变速率高[47],片层组织往往具有更好的抗室温蠕变性能。对于TC4 ELI合金来说,网篮组织比双态组织具有更低的蠕变速率[4,28,29],2种组织类型合金的饱和蠕变应力阈值分别为734.8和724.9 MPa,是其各自屈服强度的0.792倍,修正的Norton方程(1)和(2)可分别描述该合金双态组织及网篮组织的稳态蠕变特性[29],当外加应力σ大于各自的饱和蠕变应力阈值时,可以得到相应的稳态蠕变速率

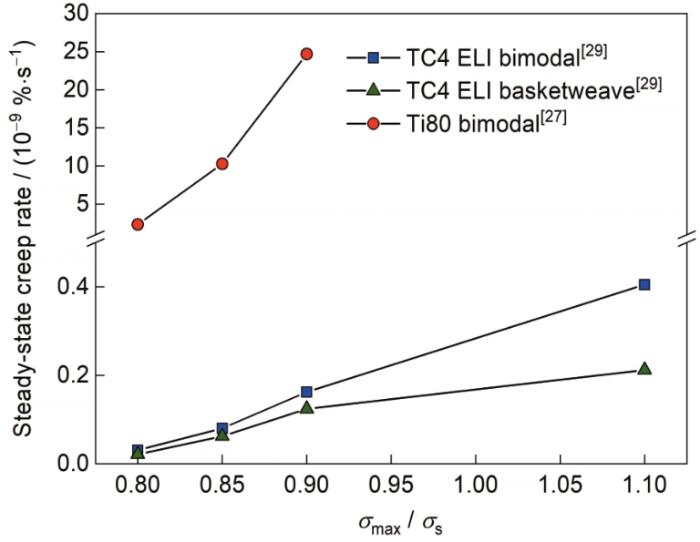

表3[4,22,27~29]给出了TC4 ELI、Ti80、Ti62A和TC4合金的室温蠕变性能数据,部分数据可在图1[27,29]中更直观地反映出来。通过对比不同合金种类及组织类型的稳态蠕变速率可见,Ti80合金的稳态蠕变速率远大于TC4 ELI合金,这主要是由于与TC4 ELL合金相比,Ti80合金中有更多的易发生蠕变的hcp结构α相[48,49],而TC4 ELL合金的网篮组织中片层α相相互编织,可以抑制位错的滑移[50],具有网篮组织的合金的抗蠕变变形能力相比双态组织更强。

表3 TC4 ELI、Ti80、Ti62A和TC4合金的室温蠕变特性统计表[4,22,27~29]

Table 3

| Alloy | Creep loading mode | Microstructure | σmax / MPa | σmax / σs |

|

Tc / h | εT / % | Ref. |

|---|---|---|---|---|---|---|---|---|

| TC4 ELI | Compression | Basketweave | 794 | - | 2.09 × 10-9 | 1500 | - | [4] |

| TC4 ELI | Compression | Bimodal | 1092 | - | 4.07 × 10-8 | 1500 | - | [4] |

| TC4 ELI | Compression | Basketweave | 1092 | - | 2.12 × 10-8 | 1500 | - | [4] |

| TC4 ELI | Compression | Bimodal | 794 | - | 3.11 × 10-9 | 1500 | - | [4] |

| TC4 ELI | Tension | Bimodal | 540 | 0.60 | - | 150 | 0.496 | [28] |

| TC4 ELI | Tension | Bimodal | 720 | 0.80 | - | 150 | 0.697 | [28] |

| TC4 ELI | Tension | Basketweave | 556 | 0.60 | - | 150 | 0.473 | [28] |

| TC4 ELI | Tension | Basketweave | 742 | 0.80 | - | 150 | 0.636 | [28] |

| TC4 ELI | Compression | Basketweave | 695 | 0.70 | - | 1600 | 0.877 | [29] |

| TC4 ELI | Compression | Basketweave | 794 | 0.80 | 2.11 × 10-11 | 1600 | 1.038 | [29] |

| TC4 ELI | Compression | Basketweave | 843 | 0.85 | 6.23 × 10-11 | 1600 | 1.129 | [29] |

| TC4 ELI | Compression | Basketweave | 893 | 0.90 | 1.24 × 10-10 | 1600 | 1.329 | [29] |

| TC4 ELI | Compression | Basketweave | 1092 | 1.10 | 2.12 × 10-10 | 1600 | 2.787 | [29] |

| TC4 ELI | Compression | Bimodal | 695 | 0.70 | - | 1600 | 1.006 | [29] |

| TC4 ELI | Compression | Bimodal | 794 | 0.80 | 3.06 × 10-11 | 1600 | 1.284 | [29] |

| TC4 ELI | Compression | Bimodal | 843 | 0.85 | 8.02 × 10-11 | 1600 | 1.413 | [29] |

| TC4 ELI | Compression | Bimodal | 893 | 0.90 | 1.62 × 10-10 | 1600 | 1.603 | [29] |

| TC4 ELI | Compression | Bimodal | 1092 | 1.10 | 4.05 × 10-10 | 1600 | 3.460 | [29] |

| Ti80 | Compression | Bimodal | 700 | 0.80 | 2.35 × 10-9 | 2500 | - | [27] |

| Ti80 | Compression | Bimodal | 740 | 0.85 | 1.03 × 10-8 | 2500 | - | [27] |

| Ti80 | Compression | Bimodal | 780 | 0.90 | 2.47 × 10-8 | 2500 | - | [27] |

| Ti62A | Compression | Bimodal | 977-1011 | 0.95 | - | 120 | 0.600-0.750 | [22] |

| Ti62A | Tension | Bimodal | 891-933 | 0.95 | - | 120 | 0.950-1.490 | [22] |

| TC4 | Compression | Near lameller | 814-965 | 0.95 | - | 120 | 0.860-1.830 | [22] |

| TC4 | Tension | Near lameller | 765 | 0.95 | - | 120 | 1.57 | [22] |

图1

图1 不同应力水平下Ti80[27]和TC4 ELI[29]合金的压缩稳态蠕变速率

Fig.1 Steady-state creep rates of compressive creep of Ti80[27] and TC4 ELI[29] alloys under different stress levels

此外,合金元素Mo会影响合金的抗蠕变性能。席国强[22]研究了Mo当量依次降低的Ti62A、TC4及Ti6242合金的室温蠕变性能,在归一化蠕变应力均为各自屈服强度的95%时,Ti62A的抗蠕变性能最好,其次为TC4合金,相关数据可参见表3[4,22,27~29]。

蠕变所造成的合金塑性应变会对其后续疲劳性能产生不利影响。室温蠕变塑性变形后的TC4合金的疲劳寿命降低[32],一方面是由于试样尺寸变化对应截面积减少,从而导致试样所承受的真应力增大;另一方面,合金变形后其内部损伤加大,也加速了合金疲劳失效[51]。

3.2 低周疲劳性能

低周疲劳断裂是深潜器用钛合金服役的失效方式之一,目前关于深潜器耐压壳用钛合金低周疲劳的研究主要集中在以下几个方面。

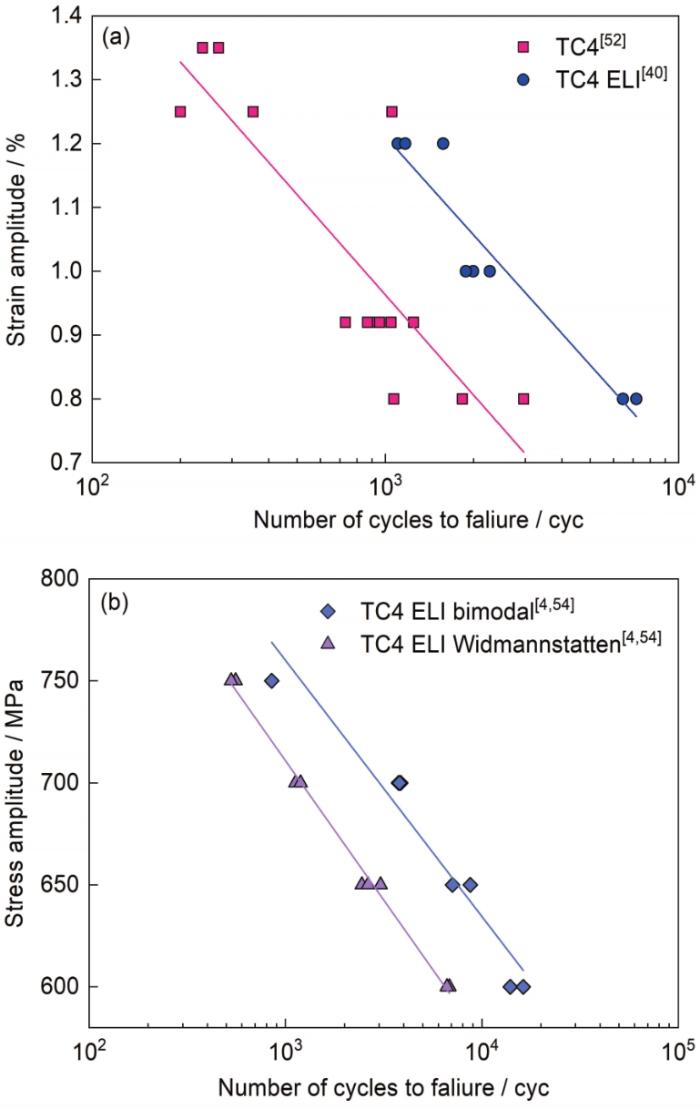

(1) 加载条件(应变幅及应力幅等)。首先,随着应变幅的增加,TC4与TC4 ELI合金的低周疲劳寿命均显著降低[40,52,53];其次,在相同应变幅下,TC4合金的低周疲劳寿命低于TC4 ELI合金,如图2a[40,52]所示;在室温应力控制条件下,TC4合金会发生显著的循环蠕变变形[53],随着应力幅的增加,TC4 ELI及Ti80合金的低周疲劳寿命降低[4,54,55],且在相同应力比下,Ti80合金的低周疲劳寿命稍高于TC4 ELI合金[55]。此外,在恒应力幅控制下,加载频率越高、应力比越低,则Ti62A合金的疲劳寿命越高[56]。

图2

图2 应变控制下的TC4[52]与TC4 ELI合金[40]及应力控制下不同显微组织TC4 ELI合金的低周疲劳寿命[4,54]

Fig.2 Low cycle fatigue life of TC4[52] and TC4 ELI[40] alloys under strain control (a) and TC4 ELI alloy with different microstructures under stress control[4,54] (b)

(2) 组织类型。合金的低周疲劳寿命还受其显微组织的影响,在相同应力幅下,双态组织TC4 ELI的疲劳寿命高于魏氏组织合金的疲劳寿命[57],如图2b[4,54]所示。Ti80合金[58]也有类似的规律,这主要是由于双态组织具有更强的抵抗疲劳裂纹萌生能力,对低周疲劳寿命的影响很大[54]。在裂纹扩展方面,片层组织TC4 ELI合金的疲劳裂纹闭合程度比短棒状α组织合金要高,从而减小了有效裂纹长度,并使疲劳裂纹扩展路径更为曲折。与双态组织Ti80合金对比,片层组织合金的疲劳裂纹扩展速率也较低[59]。就片层组织而言,析出大量次生α相的双片层组织的Ti80合金,其疲劳裂纹扩展速率低于具有全片层组织的合金,这是由于较薄的片层及析出相对疲劳裂纹扩展具有阻碍作用[9]。

(3) 缺口疲劳。针对耐压壳材料服役时可能出现的缺口及应力集中问题,本课题组[60]研究了缺口应力集中系数对TC4 ELI合金循环响应特性的影响。结果表明,光滑试样在总应变幅为0.9%和0.8%下仅存在循环软化现象,在应变幅为0.5%和0.4%下,可观察到先循环硬化后循环软化特征,在应变幅为0.5%和0.4%下,呈现出先循环硬化后循环饱和的特性;而缺口试样在循环初期均发生了循环硬化,在低应变幅控制下的循环变形后期,表现出循环二次硬化特性。此外,基于循环载荷作用过程中滞回能建立了相对疲劳裂纹萌生寿命模型,可较好地预测TC4 ELI合金在具有较低缺口应力集中系数及高应变幅条件下低周疲劳的相对疲劳裂纹萌生寿命。

3.3 保载疲劳

3.3.1 保载疲劳的影响因素

人们对钛合金保载疲劳效应的认识源于1972年末至1973年初Rolls-Royce公司生产的钛合金航空发动机叶片发生过早失效[61],从而发现钛合金的疲劳性能不能再用简单的“加载-卸载”的三角波载荷谱来描述。考虑到飞机从起飞到降落的整个服役过程为“起飞-巡航-降落”,发动机叶片的载荷谱类似于梯形波,巡航阶段的高应力保载阶段对于材料的疲劳寿命具有显著影响,钛合金的保载疲劳问题随之受到越来越多的关注。目前研究的合金主要聚焦在用于制造航空构件的诸如IMI834[61~64]、TC4[51,65~69]及Ti6242[70~76]等钛合金,研究工作主要围绕合金的微观组织和外部加载条件的影响,以及保载疲劳性能预测模型的建立等方面,而针对深潜器用钛合金保载疲劳方面开展的研究仍然不足。

表4[3,22,51,68,89]汇总了TC4、TC4 ELI及Ti62A合金的室温保载疲劳性能的研究数据,而有关Ti80合金保载疲劳方面的研究仍需开展大量工作。目前在TC4合金保载疲劳的研究方面,选用作为服役组织的多为等轴组织[65]或双态组织[67~69]。影响钛合金室温保载疲劳性能的主要因素包括以下诸方面。

表4 TC4、TC4 ELI及Ti62A钛合金室温保载疲劳性能[3,22,51,68,89]

Table 4

| Alloy | Microstructure | σmax / σs | σmax / MPa | Th / s | R | Ndf | Ref. |

|---|---|---|---|---|---|---|---|

| TC4 | Bimodal | 0.900 | - | 120 | 0.1 | 3700 | [68] |

| TC4 | Bimodal | 0.950 | 765 | 1 | 0 | 25205 | [51] |

| TC4 | Bimodal | 0.950 | 765 | 10 | 0 | 16722 | [51] |

| TC4 ELI | - | 0.906 | - | 600 | 0 | 1315 | [3] |

| TC4 ELI | - | 0.924 | - | 600 | 0 | 1060 | [3] |

| TC4 ELI | - | 0.941 | - | 600 | 0 | 735 | [3] |

| TC4 ELI | - | 0.959 | - | 120 | 0 | 456 | [3] |

| TC4 ELI | - | 0.959 | - | 600 | 0 | 306 | [3] |

| TC4 ELI | - | 0.959 | - | 900 | 0 | 379 | [3] |

| TC4 ELI | - | 0.976 | - | 600 | 0 | 232 | [3] |

| TC4 ELI | Equiaxed | 0.956 | 815 | 120 | 0 | 2373 | [89] |

| TC4 ELI | Equiaxed | 0.956 | 815 | 120 | -1 | 238 | [89] |

| TC4 ELI | Equiaxed | 0.956 | 815 | 120 | 0.5 | 761 | [89] |

| Ti62A | Bimodal | 0.950 | 893 | 1 | 0 | 18092 | [22] |

| Ti62A | Bimodal | 0.950 | 893 | 10 | 0 | 14534 | [22] |

(1) 组织类型。总体而言,钛合金保载疲劳敏感性由高到低的组织顺序为:等轴初生α相、集束组织、魏氏组织/网篮组织[75,77,78]。研究发现,具有网篮组织的Timetal 685[79]和Ti6242合金[80]基本不具有保载疲劳敏感性,这主要是由于网篮组织中存在的α变体对合金蠕变变形具有抑制作用[81],且与β转变组织相比,保载疲劳裂纹在初生α相内扩展的速率更快[78,82]。

(2) 初生α相比例。随着合金中初生α相比例的减少,合金的强度得到提高,合金的保载疲劳及三角波疲劳寿命均得到提高[69,83]。研究[69]发现,当初生α相体积分数从36%升高至76%时,TC4合金的屈服强度降低了近90 MPa;在同一应力水平下,合金的三角波疲劳寿命与保载疲劳寿命均降低,相应地,合金的保载系数(dwell debit,定义为三角波疲劳寿命Nf与保载疲劳寿命Ndf之比)由2降到1.2。

(3) 微织构及晶粒尺寸。研究[63,72,82,84~87]表明,微织构会对钛合金保载疲劳性能产生重要影响,微织构有利于保载疲劳裂纹的萌生。与晶粒尺寸的影响相比,初生α相的晶体取向对合金保载疲劳寿命的影响更大[72]。减小晶粒尺寸尤其是软晶粒尺寸,且降低微织构强度可以降低合金保载疲劳敏感性[88]。

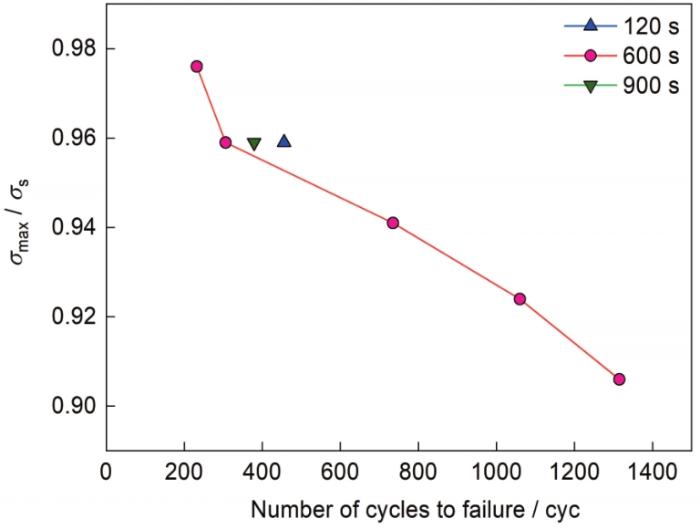

(4) 保载加载条件(峰值应力、保载时间和应力比等)。Wang和Cui[3]研究发现,随着峰值应力的降低,TC4 ELI合金保载疲劳敏感性降低,当最大应力小于合金屈服强度的70%时,保载疲劳寿命近似等于三角波疲劳寿命;此外,随着保载时间的增加,合金的保载疲劳寿命降低,而当保载时间超过120 s后,保载时间的影响降低,相关数据参见图3[3]。同样地,保载时间对TC4合金保载疲劳寿命的影响也非常显著。研究[51]发现,当峰值应力为屈服强度的95%时,保载时间从1 s增加到10 s,合金的保载疲劳寿命降低了约33%;Sun等[89]研究发现,随着应力比的增加,保载疲劳寿命增加,与单独的蠕变或疲劳加载条件相比,保载疲劳和三角波疲劳载荷的交互作用加速了TC4 ELI试样的破坏。Song等[90]对Ti62A合金开展了不同加载及卸载时间的保载疲劳实验,结果表明,保载疲劳寿命随加载及卸载时间的增加而降低,且试样形状会影响保载疲劳寿命;截面积相同时,同一加载条件的圆形截面试样保载疲劳寿命高于方形截面试样。

图3

图3 不同保载时间及应力水平下TC4 ELI合金的保载疲劳寿命[3]

Fig.3 Dwell fatigue life of TC4 ELI alloy under different dwell time and stress levels[3]

钛合金的抗疲劳裂纹扩展能力对保载疲劳寿命有重要影响[62],加载条件对保载疲劳裂纹扩展速率的影响不可忽视。与低周疲劳相比,保载疲劳的裂纹扩展速率更快[71],保载时间显著影响保载疲劳裂纹扩展速率,随着保载时间的增加,TC4合金的裂纹扩展速率显著增加,对保载疲劳寿命产生不利影响,且初生α相体积分数越大,保载时间对裂纹扩展速率的影响越大[91,92]。此外,应力比与应力幅也会影响保载疲劳裂纹扩展速率,在低应力比、高应力幅的加载条件下,塑性变形更易快速累积,裂纹扩展速率更快[92]。此外,预蠕变变形或保载疲劳过程中产生的塑性应变会使试样截面积减少,使得试样所承受的真应力增大,合金的保载疲劳裂纹萌生与扩展更容易[51]。

(5) 合金元素及氢含量。与β相含量较少的α及近α合金相比,TC4、Ti62A等α + β合金中β相稳定元素含量及β相体积分数较高,此类合金具有更低的保载疲劳敏感性[93]。此外,Mo元素含量会影响钛合金的保载疲劳性能[72,73,94,95]。Qiu等[72]通过对Ti624x (x = 2~6) 合金进行保载疲劳实验发现,Mo元素会促进合金热处理过程中片层α的形核,从而降低合金保载疲劳敏感性。H元素虽然不是钛合金存在保载效应的根本原因,但对合金保载疲劳的复杂影响仍是不能忽视的,尚需要开展进一步的研究工作[96~98]。

3.3.2 保载疲劳损伤的微观机制

虽然人们对钛合金保载疲劳的研究已有近50年的历史,但对钛合金保载疲劳微观机制的理解仍不全面。目前,关于钛合金保载疲劳损伤微观机制主要有应力重分配模型[77]和载荷释放(load shedding)模型[99],此外,还有其他相关机制或观点。

(1) 应力重分配模型。该模型的主要观点为:假定一对软、硬(有利位错开动取向、不利位错开动取向)晶粒受到恒定应力的作用,由于不同取向的α晶粒具有不同的弹性模量及屈服强度,软、硬晶粒将分别发生不同的应变,而晶粒变形需要相互协调,导致软/硬晶粒内部应力不一致,硬晶粒的应力大于软晶粒,从而导致保载疲劳裂纹萌生。此外,保载疲劳裂纹一般萌生于试样次表面,在裂纹萌生区域可观察到解理小平面,这些小平面通常与应力轴垂直或倾斜,沿初生α相基面形成[100]。对于解理小平面的形成,Bache[77]引入了Stroh模型,认为位错会在软晶粒内滑移,并在相邻硬晶粒的边界处发生塞积,从而在硬取向晶粒中引起剪切应力并促使滑移带的形成,在外加循环拉应力和附加剪切应力的不断作用下,造成疲劳裂纹沿硬晶粒基面滑移带萌生。该模型为理解保载疲劳解理小平面的形成提供了一定帮助,但并未解释保载疲劳损伤的时间依赖性,相应的位错行为也需要进一步开展研究。

(2) 载荷释放模型。虽然钛合金的宏观应变速率敏感性与其他金属相比并无显著差异[42],但低对称性的hcp结构α相固有的弹塑性各向异性会对合金的局部应力及位错运动造成影响,也使软、硬晶粒组合对力学性能产生重要影响。Hasija等[99]通过建立应变速率相关的晶体弹塑性模型来理解合金在不同应变速率下蠕变及保载疲劳过程中的整体和局部力学行为,并提出了时间依赖性的载荷释放模型。该模型考虑了钛合金α相本身的各向异性和变形的时间依赖性,认为局部应力集中和应力重分配是时间的函数,滑移首先发生在软取向的晶粒上,而硬晶粒应变小,为了保持应变协调性,软、硬晶粒会尽量保持同一应变,合金在保载过程中,软晶粒将部分载荷转移到硬晶粒,软晶粒中应力减小,而硬晶粒中尤其是晶界附近的应力不断增加,产生应力集中,保载时间越长、应变速率敏感指数越大,则应力集中越严重,最终形成裂纹。

Dunne等[101]进一步系统地研究了晶粒取向对载荷释放的影响,建立了晶体塑性模型。他们发现,当晶粒组合由c轴近似垂直于和平行于加载轴的软和硬晶粒组成,且其中软晶粒的柱面滑移系的滑移面与加载轴法线方向夹角呈70°的软-硬-软的晶粒组合时,晶界的局部应力最高,也最容易形成解理小平面,将其命名为“rogue grain combination” (软硬晶粒组合);当应变速率敏感指数和保载时间增加时,硬取向晶粒中的局部应力增大,最终导致疲劳裂纹萌生。Venkatramani等[88]发现,晶界处的载荷释放对软晶粒的尺寸更为敏感。

(3) 冷蠕变相关的机制。除上述2个保载疲劳机制外,还有观点认为钛合金保载疲劳问题的关键是合金的室温蠕变即“冷蠕变”[88]。保载疲劳往往具有比普通疲劳更大的应变,且保载疲劳应变曲线与蠕变曲线非常相似[3],说明保载阶段合金发生了冷蠕变,而如前文所述,室温蠕变对疲劳性能不利,一般地,保载疲劳累积应变越大,保载疲劳寿命越低[3,51,68,102],这也可以解释为何具有网篮组织的合金具有较低的保载疲劳敏感性。此外,冷蠕变过程中往往出现变形局部化,导致应力集中,增加了疲劳裂纹萌生的倾向[65]。因此,进一步研究钛合金室温蠕变相关机制,降低保载疲劳过程中的冷蠕变,对钛合金保载疲劳性能的提高有重要意义。

(4) 应变速率敏感性相关的机制。虽然保载疲劳裂纹的萌生与合金中软、硬晶粒组合有关,但其他多晶金属材料如钢铁材料中,并不存在明显的保载疲劳敏感性,因此软、硬取向晶粒组合似乎也并不能从根本上彻底解释钛合金保载效应的本质。载荷释放模型[99]表明,应变速率敏感性对钛合金的保载效应具有重要影响。Zheng等[103]研究了二维离散位错塑性的应变速率敏感性,结果表明,在低应变速率下(< 103 s-1),应变速率敏感性主要来自于位错的热激活过程,即钉扎的位错脱离障碍的过程;在保载期间位错密度显著增加,这是由于在持续应力作用下,位错源持续激活及脱离障碍的能力随着时间的推移逐渐增强[95,104]。钛合金α相主要有柱面滑移、基面滑移及锥面滑移3种滑移系,虽然基面及柱面滑移都易开动[105],但基面滑移比柱面滑移具有更高的应变速率敏感性,保载有利于软晶粒中基面滑移激活并造成更大的载荷释放[81,106],开裂可能优先出现在软(基面滑移)-硬晶粒组合[81],因此,硬晶粒内部的局部高应力可能不是导致基面滑移的直接原因,而保载阶段长时间施加应力造成应力集中对疲劳裂纹的形成有更大的作用[85,107]。此外,不同晶体取向的α晶粒应变速率敏感性也不同[105,108],具有较弱保载效应的Ti6246钛合金晶粒的应变速率敏感性与晶体取向无关,而具有较强保载效应的Ti6242合金则表现出很强的晶体取向依赖性[105]。尽管目前人们在理解钛合金保载效应的应变速率敏感性方面做了大量工作,但为何基面滑移与柱面滑移的应变速率敏感性不同以及应变速率敏感性如何影响保载疲劳裂纹萌生等问题,尚需开展深入研究。

(5) β相及次生α相的影响机制。除了相邻初生α相的晶体取向对合金的保载疲劳性能有影响外,β相及次生α相的影响也不可忽视。β相阻碍了合金中位错在α-β-α基体内的滑移,这种阻碍作用随β相板条厚度的增加而增加[109],这主要是由于板条β相的存在导致了位错塞积,与无β相相比,增加了位错塞积的位置,但降低了每个应力集中处塞积位错的数量,这有利于减少疲劳过程中合金的变形局部化[110~112];然而,板条β相本身对合金保载性能的影响有限,伴随β板条产生的多种α变体对抑制位错塞积和应力集中起了更大的作用,这可能也是网篮组织比集束组织(colony structure)具有更低保载疲劳敏感性的原因[81]。对含有小体积分数初生α相的Ti6242s合金的保载疲劳性能研究[113]发现,初生α相晶体取向与β转变区中α + β集束排列方向之间的关系是影响初生α相位错行为的关键。张广平团队[69]对TC4合金局部初生α相-次生α相(αp-αs)组合损伤程度的定量表征发现,与发生大量滑移的初生αp相相邻的次生αs相在长时间疲劳载荷作用下逐渐发生损伤,这进一步加剧了合金的疲劳损伤。

3.3.3 保载疲劳寿命预测模型

基于上述的保载疲劳微观机制,人们对钛合金的保载疲劳寿命进行了预测,按照建模方法的不同可将预测模型分为以下3类。

(1) 基于晶体塑性有限元的模拟计算。Anahid等[114]提出了一种钛合金保载疲劳裂纹萌生模型,该模型利用在晶体塑性有限元多晶微结构模拟中计算的变量,通过塑性变形梯度来考察各滑移系的相互作用及裂纹萌生行为,有效地预测了疲劳裂纹形核所需循环周次和裂纹萌生位置,计算结果与实验结果基本吻合。Xu等[85]通过建立离散位错塑性模型,模拟保载过程中位错的运动实现了对保载疲劳寿命的可靠预测,将实验结果与预测模型结合,证实了在保载过程中Ti-834合金软取向晶粒中开动的柱面滑移导致位错在硬晶粒的晶界处塞积,形成应力集中,并促使相邻硬晶粒中的基面位错形核。该模型可以较好地预测累积应变及保载疲劳寿命。

(2) 基于蠕变和疲劳耦合作用的寿命预测。保载疲劳可看成是蠕变和疲劳的耦合作用,并可据此预测钛合金的保载疲劳寿命。Peng等[115]将保载时间和应力水平作为关键变量,划分了保载和疲劳2个区域。在高应力区,蠕变和棘轮效应显著,断裂方式为大变形引起的韧性断裂,增加保载时间对疲劳寿命影响显著;而在低应力区,断裂方式为典型的疲劳断裂,在此基础上,他们提出了基于疲劳、蠕变和棘轮效应的保载疲劳寿命预测模型,模型预测结果与实验结果吻合较好。Wang等[116]将峰值应力-疲劳寿命曲线划分为近似蠕变作用区、蠕变和疲劳混合作用区以及疲劳作用区。通过改变保载时间可以获得与蠕变寿命相接近的对应的保载饱和时间(当保载时间增加至某临界值时,保载疲劳寿命基本不随保载时间增加而减小,该临界值为保载饱和时间)和临界峰值应力σA,当保载疲劳与三角波疲劳应力-寿命曲线重合时,可确定转折峰值应力σB。据此,他们获得TC4 ELI合金的保载饱和时间、σA、σB分别为120 s、0.85σs和0.55σs (σs为屈服强度)。在疲劳寿命评估方法中,线性累积损伤准则是常用的方法,即将蠕变疲劳损伤定义为疲劳损伤与蠕变损伤的线性和,当蠕变损伤采用延性耗竭理论评估时,保载疲劳寿命几乎与保载时间、峰值应力和微观结构无关,可作为一种通用的保载疲劳寿命预测方法[117]。

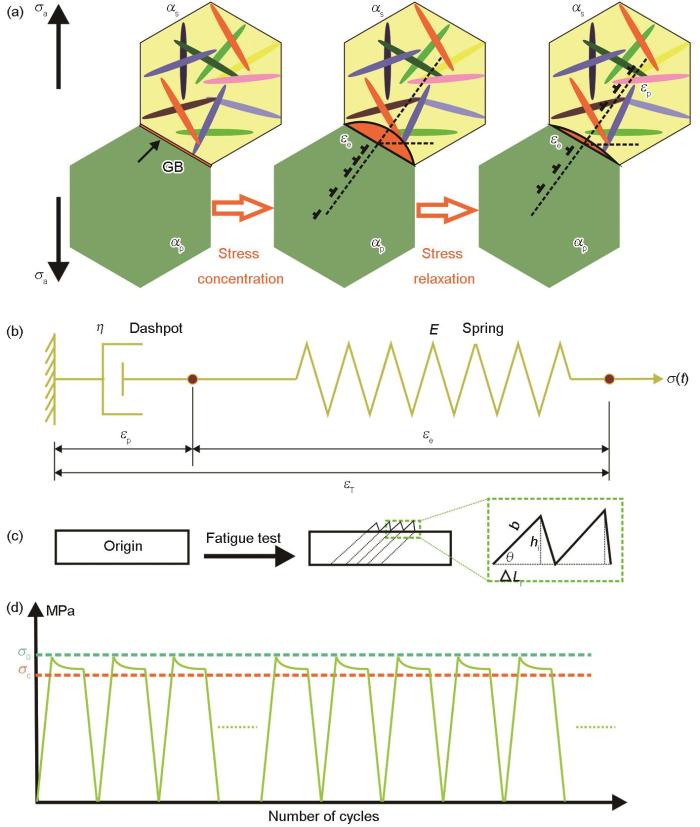

(3) 基于软、硬晶粒晶界应力松弛的寿命预测。张广平团队[69,118]提出了“应力松弛诱导应力重分配模型”,如图4a[118]所示。当对软/硬晶粒施加应力σa后,较软的初生α相先发生塑性变形,开动的位错在αp-αs晶界处塞积并引起应力集中,借助Maxwell应力松弛模型[119],假设αp-αs晶界为弹簧,次生α相为阻尼器(见图4b[118]),保载加载后晶界处的塞积应力σ0使弹簧发生弹性变形,初生α相晶界向相邻次生α相内弓出;当σ0足够大时,弹簧的部分弹性应变转变为阻尼器的塑性应变,即αp-αs晶界的部分弹性应变转变为次生α相的塑性应变,应力得到松弛。基于这一微观机理,依据初生α相塑性变形开动的位错数量可计算出σ0,如图4c[118]所示,并由此给出了保载疲劳过程中次生α相的塑性应变εs - cal计算公式[69]:

图4

图4 应力松弛示意图、Maxwell模型、初生α相晶粒塑性变形示意图及应力松弛过程示意图[118]

Fig.4 Schematics of stress relaxation (a), Maxwell model (b), plastic deformation of αp grain (c), and relaxation process (d)[118] (αp—primary α phase, αs—secondary α phase; σa—applied stress, εe—elastic strain, εp—plastic strain, η—viscosity, E—Young modulus, σ(t)—time-dependent stress, b —Burgers vector, hi—height of slip steps, ΔLi—increment of the length of the grain after certain loading cycles, θ—angle between slip direction and loading direction, σ0—pileup stress, σc—critical stress)

式中,ΔLp为N个循环之后初生α相的应变,b为Burgers矢量模,

4 结语与展望

综上所述,目前人们在钛合金构件服役可靠性方面开展了一系列工作,特别是针对在航空用钛合金的保载疲劳等方面开展了大量的实验和理论研究工作,但是,针对深海用钛合金构件服役可靠性评价与寿命预测尚有大量的问题亟待澄清,未来需要从以下几个方面开展相关研究。

(1) 针对深海服役条件下钛合金构件保载疲劳失效微观机理的基础研究。截至目前,针对深潜器用钛合金服役可靠性的研究工作主要是关注钛合金材料本身力学性能指标的优劣,而对构件在服役条件下综合力学性能的评价、特别是深潜器耐压壳服役条件下的诸多影响因素(应力类型、温度、腐蚀)的综合考量研究得尚不够充分。针对具有焊接结构的钛合金构件保载疲劳失效机制,以及钛合金及其焊接结构件在静载荷下的冷蠕变、交变载荷下的低周疲劳及保载疲劳载荷下的损伤机制、多种加载模式间的内在联系及与服役环境间的交互作用,仍需要开展深入系统的研究。

(2) 基于数据驱动的钛合金构件深海服役条件下的可靠性评价与寿命预测。如何通过大量的实验研究,建立钛合金构件保载疲劳服役性能数据库,基于已有的保载疲劳微观机制,建立物理模型驱动的机器学习模型,对深海服役条件下钛合金构件的服役寿命进行预测,实现数据驱动的钛合金构件服役可靠性及寿命的有效评估;根据构件的不同服役特点选择最优匹配的钛合金材料,建立高精度、通用性好的耐压壳服役寿命预测模型和数据库,为在役构件服役可靠性的快速评价提供数字化工具。

(3) 开发具有高强度、低保载效应的高性能钛合金。目前,有关保载疲劳微观机制的描述主要集中在二维尺度上,无法详细描述位错在三维空间的交互作用、微裂纹萌生及扩展等过程,因此,有必要将模型扩展到三维尺度[104]。在进一步理解保载疲劳失效机理的基础上,根据构件的服役特性从钛合金及其构件的成形、加工、热处理等方面全方位地对合金的组织结构进行调控,获得最优的服役组织结构,从而开发出具有高强度和低保载效应的钛合金。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号