分享:金属/高熵合金纳米多层膜的力学性能及其辐照效应研究进展

核工程关键材料是保障我国核电技术顺利发展、核电系统安全高效运行的物质基础。纳米金属多层膜作为一类基于界面自修复理论设计的新型纳米结构材料,由于其高密度的界面结构不仅可以有效地阻碍位错运动从而提高材料强度,还可以显著吸收辐照产生的缺陷并促进其湮灭/复合进而提高材料的辐照损伤容限,具有广阔的核应用前景。本文围绕近几年国内外有关金属/高熵合金多层膜材料力学行为与辐照损伤特性的研究,阐述了金属/高熵合金纳米多层膜材料辐照前后的组织结构与力学特性演化行为及其内在机制,提出了调控纳米金属多层膜辐照损伤容限的策略,并对金属/高熵合金纳米多层膜材料的发展趋势进行了展望。

关键词:

多层膜材料通常是由2种或2种以上组元材料以一定的单层厚度交替叠加组成的复合材料。自Koehler[5]首次提出纳米多层膜的概念以来,双金属多层膜逐渐发展出多种异质叠层结构体系,由于其在结构与成分设计上均相对简单,因此常被用作模型材料来研究多层膜残余应力的产生、膜层间生长方式以及多层膜硬度异常机理[6]。作为一种典型的非均质金属材料,纳米金属多层膜不仅可以调整其组元几何和微观结构尺寸,还可以引入具有不同本征性能的组元材料和不同结构的层间异质界面,使获得高强韧、抗辐照的结构材料成为可能。2010年,Bai等[7]基于分子动力学以及温度加速动力学(temperature accelerated dynamics,TAD)方法模拟了界面在高能粒子轰击下的缺陷演化过程,提出了基于纳米材料中界面自修复原理的抗辐照强化机制,随后,陈飞达[4]对其进行了进一步阐述。传统块体材料受辐照后部分原子会被击出,形成间隙原子,而相应地在原先晶格位点留下空位,形成大量的间隙原子-空位缺陷(即Frenkel缺陷对)。同时,具有更高迁移率的间隙原子将率先到达材料的表/界面,造成材料内部残余大量空位缺陷。随着辐照剂量的累积,辐照点缺陷将不断聚集和演化形成团簇,生成位错环、层错四面体和空洞等不同类型的缺陷,He则与空位结合形成氦泡,这些缺陷的演变将引起反应堆结构材料微观结构及微区成分的改变,使其出现宏观肿胀、硬化、脆化与元素偏析等现象。相比之下,在新型纳米结构材料中,由于界面密度极高,辐照产生的间隙原子在形成初期就被限制在材料内部很小的范围内,从而显著增加了材料中2种缺陷相互作用进而复合的几率[4]。实际上,以往研究[8]已经证明,由于大量内界面(晶界、孪晶界)的存在,纳米结构金属材料比粗晶/超细晶金属材料表现出更为优异的抗辐照损伤性能。

纳米金属多层膜材料所具有的纳米结构和高密度层间异质界面使其具有独特的辐照致缺陷自修复性能,被视为新一代先进反应堆燃料包壳、堆内构件以及聚变堆第一壁结构材料的重要候选之一[4],因此,纳米多层膜中辐照诱发的缺陷产生及其对力学性能的影响一直是研究的热点。传统双金属纳米多层膜的力学与辐照损伤行为已有大量的研究,如fcc/bcc体系Cu/Nb[9]、Cu/Mo[10]和Ni/Fe[11],fcc/fcc体系Cu/Co[12]、Cu/Ag[13]和Ag/Ni[14],fcc/hcp体系Cu/Zr[15],bcc/bcc体系Fe/W[16]、Cr/W[17]以及hcp/bcc体系Zr/Mo[18]、Zr/Nb[19]等,其中Cu/Nb纳米多层膜是最早被发现具有超强抗辐照性能的金属叠层材料[20]。

不同于传统的金属材料,亚稳态高熵合金(high-entropy alloys,HEAs)由于高熵效应、鸡尾酒效应、严重晶格畸变效应以及迟滞扩散效应而具有优异的力学和抗辐照损伤性能,为突破传统材料的性能瓶颈提供了可能[21]。现有研究表明:fcc体系高熵合金表现出温度越低、强韧性越高的特性[22];辐照缺陷在传统合金中表现出2D扩散模式,而在高熵合金中具有3D短程扩散模式,这促进了间隙原子和空位的复合,极大提升了高熵合金材料的抗辐照损伤性能[23]。因此,与传统的双金属多层膜体系相比,纯金属与高熵合金复合而成的金属/高熵合金多层膜材料很可能具有更为优异的服役特性,尤其是在异质约束作用下,微纳结构高熵合金的力学响应逐渐引起国内外学者的广泛关注[24,25]。

纳米金属多层膜由于具有周期性的调制结构,其微观组织结构特征受到组元层尺度约束和异质界面结构的影响,往往呈现出与传统块体材料迥异的力学性能和抗辐照损伤特性。本文针对近年来金属/高熵合金纳米多层膜材料力学性能及其辐照特性的研究,分别阐述了其组织结构、力学性能与抗辐照损伤性能的组元与尺寸效应,探讨了此类金属多层膜材料的强化与损伤机制,并对高辐照损伤容限纳米多层膜的研究进行了展望。

1 金属/高熵合金纳米多层膜的微观组织

纳米金属多层膜的微观组织结构特征不仅取决于组元材料的特性,还与其制备工艺和技术密切相关。当前有多种方法可用于纳米结构金属多层膜的制备,例如电子束蒸发沉积技术、磁控溅射沉积技术等,其中磁控溅射沉积技术制备的薄膜质量高、膜基结合强、组织结构尺寸精度高,是广泛采用的金属纳米多层膜制备方法。本文主要针对磁控溅射方法制备的金属/高熵合金纳米多层膜的相关结构特征进行综述。与传统的双金属多层膜类似,随着多层膜组元层厚(h)的减小以及种类变化,组元的微观组织与异质界面结构也发生相应改变,并具有明显的组元和尺寸效应,从而显著影响金属/高熵合金多层膜的力学性能与抗辐照损伤特性。因此,研究金属/高熵合金多层膜中组元与界面结构特征对于深入理解其服役特性与微观变形机制具有重要意义。

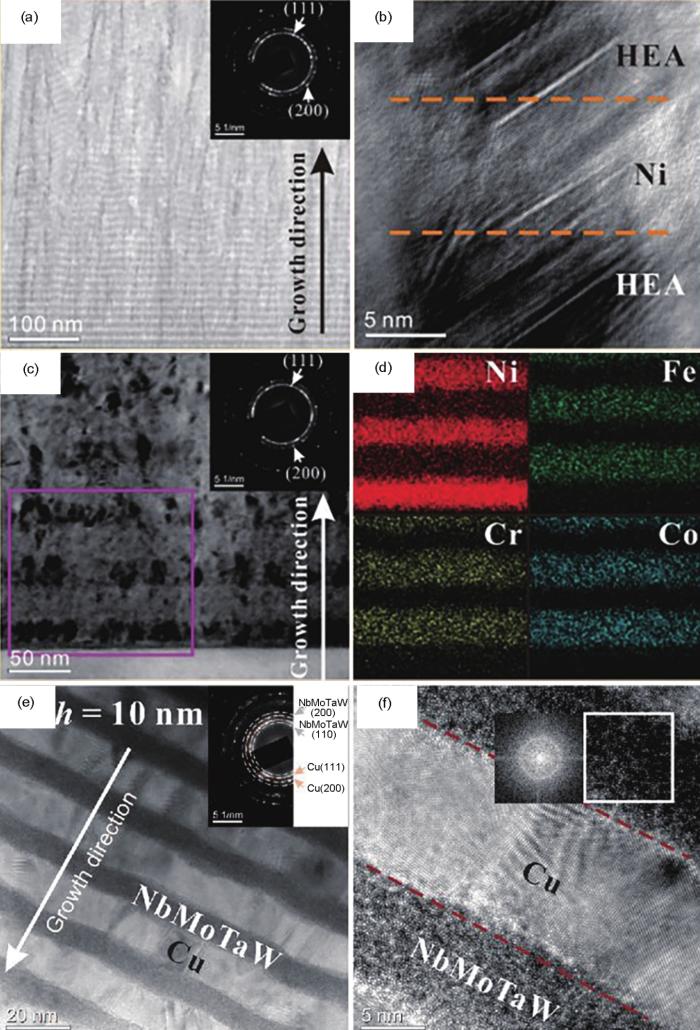

金属多层膜组元间表面能和晶格常数的关系是决定其晶粒形貌的关键因素,其中表面能往往起决定性作用。通常,当组元表面能差异较小时,多层膜能形成密排面相互平行的织构;在此基础上,如果组元原子半径比满足一定条件,多层膜能够在界面处外延生长,形成具有连续柱状晶形貌的超晶格结构;反之,则形成密排面相互平行的层状结构[26]。以fcc/fcc结构的Ni/FeCoCrNi纳米金属多层膜[27]为例,由于组元材料的表面能差异小且晶格常数非常接近,其具有高度的(111)-织构化组织特征与共格界面结构;如图1a和b[27]所示,在h < 25 nm时,其内部结构特征为尺寸均匀分布的纳米柱状晶;如图1c和d[27]所示,在h ≥ 25 nm时,其内部结构特征为密排面相互平行的层状结构。尤其是对于fcc/fcc结构的金属/高熵合金多层膜而言,当组元材料外延生长时,磁控溅射沉积过程有利于组元层(甚至是高层错能金属组元Ni)形成纳米孪晶。对于fcc/bcc结构的Cu/NbMoTaW纳米金属多层膜[28]而言,由于组元材料性能差异大,通常形成密排面相互平行的层状结构,磁控溅射沉积过程有利于难熔高熵合金组元层形成细小的纳米等轴晶甚至是非晶态结构,如图1e和f[28]所示。对纳米金属多层膜而言,晶粒形貌对其塑性变形行为有较大影响。当组元层厚度h减小时,具有层内等轴晶形貌的多层膜塑性变形机制由位错运动转变为晶界协调变形,其硬度不再随调制周期的减小而增大,而是达到饱和或略有下降[29]。相比之下,具有层内柱状晶形貌的多层膜在较小调制周期下仍为位错运动机制,并没有转变为晶界运动模式,表现出硬度始终随调制周期的减小而增大[30]。

图1

图1 组元层厚(h)为10和25 nm的Ni/FeCoCrNi多层膜[27]以及10 nm的Cu/NbMoTaW多层膜[28]的组织及元素分布

Fig.1 Microstructures and element distributions of Ni/FeCoCrNi multilayers with component layer thicknesses (h) of 10 (a, b)[27] and 25 nm (c, d)[27], and Cu/NbMoTaW multilayers with h of 10 nm (e, f)[28] (STEM—scanning transmission electron microscope, HRTEM—high resolution transmission electron microscope, XTEM—X-ray transmission electron microscope, EDX—energy dispersive X-ray spectroscopy, HEA—high-entropy alloy, FFT—fast Fourier transform. The corresponding SAED patterns inserted in Figs.1a, c, and e exhibit different textures of different multilayers)

(a) typical STEM image, showing a clearly lamellar structure

(b) HRTEM image, showing the coherent interfaces and the morphology of penetrated twins

(c) typical XTEM image, showing clearly nanolayered structure

(d) corresponding EDX mapping analyses of square area in Fig.1c

(e) representative cross-sectional TEM images, showing clearly modulated structure

(f) typical HRTEM images (Inset is the corresponding FFT of boxed region, showing the amorphous-like microstructure of the HEA layers)

多层膜的异相界面是组元间相互连接的“纽带”,也是力学及其他功能特性传递的桥梁,其结构特征将直接影响多层膜材料的综合性能。根据界面两侧组元材料的点阵参数差异,一般可将其分为共格、半共格和非共格界面[31]。实际上,多层膜的界面结构也具有明显的尺度效应,当组元层厚度较大时,薄膜体系的应变能较大,为了降低体系能量将在界面处萌生失配位错,此时界面为非共格或半共格界面;随着组元层厚度的减小,失配应变可以通过组元晶格参数的变化来调节,此时界面转变为完全共格界面。目前,共格界面的形成可以通过以下2个途径:(1) 尺寸约束作用下,组元材料仅仅调整晶格常数而形成共格界面以降低体系的能量,如Cu/FeCoCrNi和Ni/FeCoCrNi体系[27];(2) 异质约束作用下,组元材料的晶体结构发生转变而形成完全共格界面,如Cu/FeMnCoCr体系[32]。这种随h减小而出现的多晶型转变现象在若干金属多层膜体系[33~36]中被观察到,并且出现了不同程度的硬度软化行为[37]。对于共格界面的多层膜,由于滑移系在界面处连续,位错穿过界面所受阻力主要来自共格应力[38];而对于半共格或非共格界面的多层膜,由于滑移系在界面上不连续,界面本身成为位错滑移的主要阻碍,位错穿过此类界面所受阻力与界面剪切强度、位错和界面的相互作用以及位错核在界面上的扩展运动有关[39]。与上述fcc/fcc结构的金属/高熵合金多层膜体系不同,异质约束作用下,随着fcc/bcc金属/高熵合金多层膜h的减小,非平衡磁控溅射沉积过程有利于界面由非共格结构转变为晶体/非晶结构[28]。

2 金属/高熵合金纳米多层膜的力学性能

调制周期和界面结构是决定多层膜力学性能和变形机制的2个关键因素,而力学性能复合效应的基础正是源于组元材料性能的差异[40]。目前关于金属/高熵合金纳米多层膜力学特性的研究相对较少,主要集中在fcc/fcc体系Cu/FeCoCrNi和Ni/FeCoCrNi以及fcc/bcc体系Cu/NbMoTaW等多层膜,且研究结果表明这2类纳米多层膜的宏观力学性能存在明显的差异。

2.1 强度/硬度

与双金属多层膜类似,金属/高熵合金多层膜的变形机制和力学性能取决于调制周期和界面结构,具有明显的组元与尺寸效应。金属/高熵合金多层膜的强化行为通常也可以基于Misra等[41]提出的位错机制模型加以解释。通常,随着金属多层膜h的减小,其塑性变形机制呈现明显的尺寸依赖性,具有3个不同的阶段。(1) 当h处于微米到亚微米范围,符合位错塞积机制。位错首先在剪切模量较小的组元层中开动,界面与晶界类似,对位错运动起阻碍作用,此时位错塞积在界面处,多层膜的硬度(H)与h之间满足Hall-Petch关系,即H ∝ h-1/2。(2) 当10 nm < h < 100 nm时,符合约束层滑移(confined layer slip,CLS)机制。由于纳米多层膜层内位错难以塞积,外加应力不足以使位错穿越界面,因而被界面钉扎的单根位错在软相层滑移面上弓出滑移,即H ∝ (μb / h)ln(h / b) (其中,μ为剪切模量,b为位错Burgers矢量模)。(3) 当h ≤ 10 nm时,符合界面强度(interface barrier strength,IBS)机制。在外加应力作用下,位错能够克服异质界面的阻碍作用,进而直接穿过界面,导致多层膜整体屈服,表现为硬度出现平台或略有下降[36],因此多层膜在较小的层厚下会出现峰值强度。但需要指出的是,由于高熵合金本身所具有的亚稳态特性,当高熵合金与某些金属单质匹配形成多层膜结构时,由于组元间模量差异、层错能差异等因素的影响,高熵合金层能够发生相变,从而导致金属/高熵合金多层膜呈现出与尺寸无关的硬度/强度[27]。

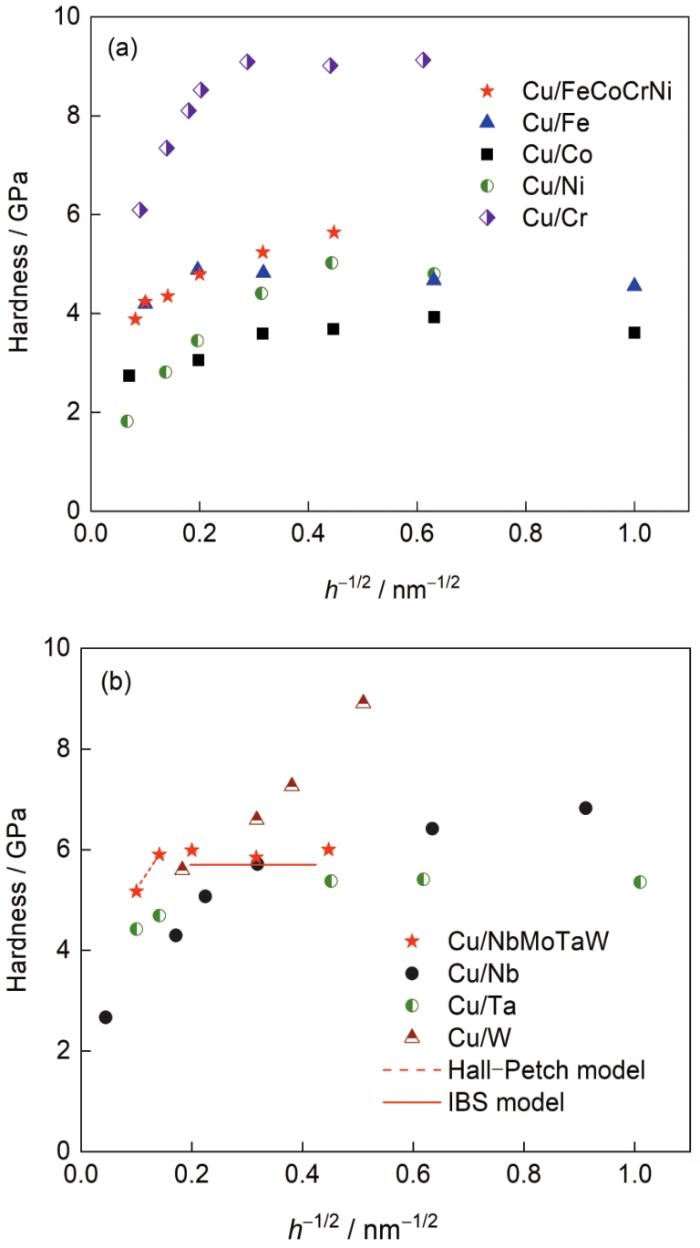

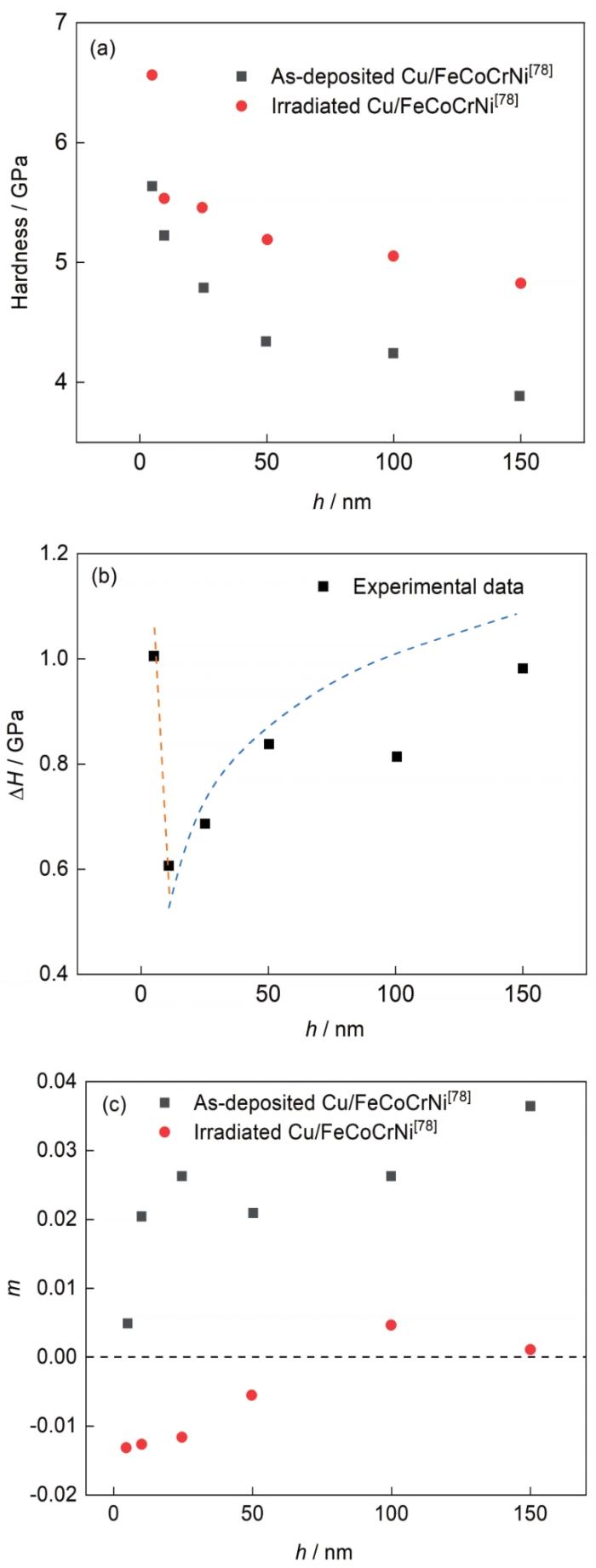

Zhao等[30,42]通过磁控溅射沉积技术,分别制备了5~150 nm层厚、具有共格界面的Cu/FeCoCrNi多层膜和5~100 nm层厚、具有非共格界面的Cu/NbMoTaW多层膜,并研究了2者硬度的尺寸依赖性,如图2[30,42]所示。研究发现,Cu/FeCoCrNi纳米多层膜的H随h的减小单调增加,远高于复合材料混合法则所预测的硬度理论值,且遵循CLS模型。在较大的h下,其H与Cu/Fe体系相当(高于Cu/Ni和Cu/Co体系);在较小的h下,其H稍高于Cu/Fe体系;但是在整个尺寸范围内,其H远低于Cu/Cr多层膜。相比之下,Cu/NbMoTaW多层膜的H随h减小到50 nm而急剧增加,符合Hall-Petch关系;当h减小到临界值(约50 nm)时,在外加应力作用下,局部应力集中促使领先位错穿过界面进入硬相HEA层使其屈服,进而控制多层膜的塑性变形行为。在此临界层厚下,有限的界面强度导致位错难以在界面处塞积,位错能够穿过界面运动,导致多层膜的H出现与尺寸无关的饱和值(约5.9 GPa),与界面强度模型预测结果相符。

图2

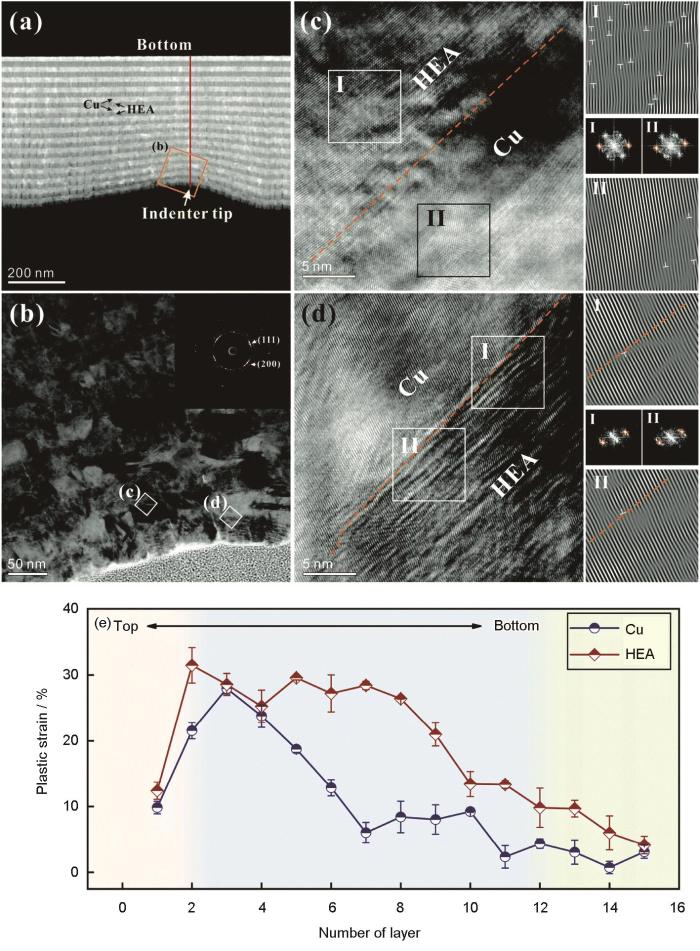

为了揭示不同界面结构金属/高熵合金多层膜力学性能的差异,Zhao等[28,30]通过聚焦离子束(focused ion beam,FIB)截面定量表征技术,对h = 50 nm的Cu/FeCoCrNi与Cu/NbMoTaW纳米多层膜的压痕变形区域进行了分析,探讨了界面结构对这2类金属多层膜变形行为的影响。研究发现,与传统双金属纳米多层膜中软相对塑性变形起主导作用不同,硬相高熵合金组元层主导了Cu/FeCoCrNi多层膜的塑性变形,在压痕尖端剧烈塑性变形区表现出比软相Cu层更高的塑性变形量,如图3[30]所示。尤其是,组元层中纳米孪晶的形态显著影响Cu/FeCoCrNi多层膜微观组织稳定性,即当组元层存在穿过界面的倾斜孪晶时易于发生退孪晶过程,而平行于界面的纳米孪晶的稳定性较好。此外,Cu/FeCoCrNi多层膜压痕尖端塑性区呈现均匀变形的特征,没有形成剪切带,明显不同于相同/相近的特征尺寸下传统的fcc/fcc双金属多层膜(如Cu/Ag[43]、Cu/Au[44]体系)。Zhao等[30]认为,硬相高熵合金层变形量大可能是由于共格界面具有较低的强度,在外加应力作用下,可动位错难以在软相Cu层中塞积并能够穿过具有滑移连续性特征的共格界面进入高熵合金组元层,即Cu层作为位错源向高熵合金层输入大量的可动位错,激发其大变形能力。Zeng等[45]采用分子动力学模拟研究了纳米孪晶Cu/高熵合金FeCoCrNi纳米多层膜的变形行为和力学性能。结果表明,Cu层中位错的形核和滑移主导了多层膜初期的塑性变形,这些滑动位错随后沉积在孪晶界处与其相互作用,随着应变的增加,进一步激活高熵层中的位错并触发其大的塑性变形能力,印证了以上结论。Feng等[46]进一步的研究表明,层数也会强烈影响多层膜的塑性响应,随着层数的增加,多层膜出现强烈的软化和硬化现象,这是由位错在组元层中形核和扩展引起的应变软化和位错与孪晶界或界面之间相互作用导致的应变硬化共同决定的。

图3

图3 h = 50 nm的Cu/FeCoCrNi多层膜压痕的TEM像[30]

Fig.3 TEM images of deformed morphology in h = 50 nm Cu/FeCoCrNi multilayers[30]

(a) STEM image of indentation region, showing uniform deformation

(b) TEM image of the highly deformed area of the box in Fig.3a and the corresponding SAED pattern (inset) (c, d) HRTEM images of the boxed areas in Fig.3b, displaying the corresponding FFT and IFFT, respectively (IFFT—inverse fast Fourier transform) (e) relationship between the plastic strain and number of layers of each constituent layer along the red solid line in Fig.3a

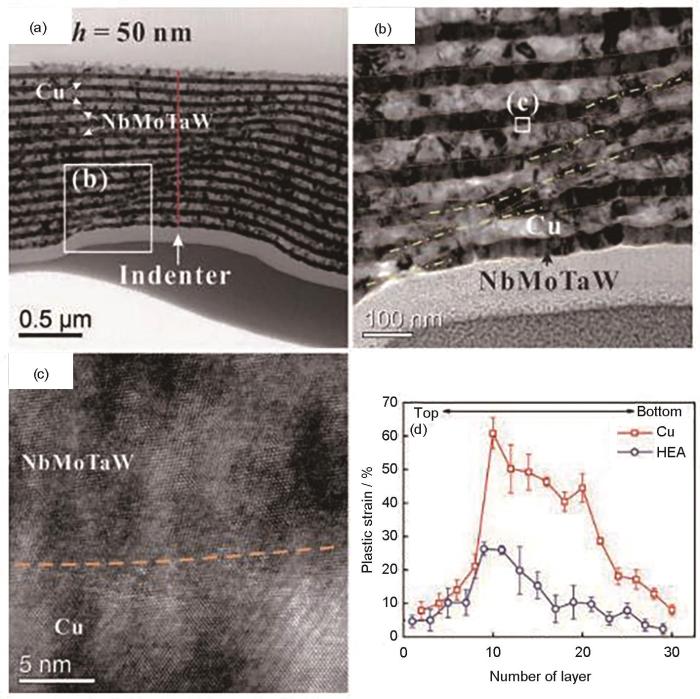

相比之下,在具有非共格界面的Cu/NbMoTaW多层膜中压痕塑性区出现剪切带,硬相NbMoTaW层发生断裂。这主要是由于软相Cu层中位错穿过界面控制塑性变形(图4[28]),类似于传统的fcc/bcc双金属多层膜体系。最近,Jiang等[47]结合原位透射电镜技术和纳米压痕技术研究了Cu/(Ta50Nb25Mo25)纳米多层膜的塑性变形行为,发现其不仅具有类似于fcc/bcc双金属体系的尺寸相关的塑性变形机制,而且在较小的层厚下也具有更加明显的剪切变形倾向。结果表明,50 nm层厚的多层膜由于2个组元层共变形而具有良好的压缩变形能力,没有剪切带的产生,而5 nm层厚的多层膜由于屈服后硬相Ta50Nb25Mo25层沿着滑移平面被剪切,剪切带的出现导致多层膜产生一定的应变软化。

图4

图4 h = 50 nm的Cu/NbMoTaW多层膜压痕的TEM像和塑性应变统计图[28]

Fig.4 TEM images and statistical diagram of plastic strain of deformed morphology in h = 50 nm Cu/NbMoTaW multilayers[28]

(a) cross-sectional TEM image of the indentation

(b) magnified view of the boxed area in Fig.4a for the shear band, showing the fracture of hard NbMoTaW layers

(c) HRTEM image of the interface of the boxed area in Fig.4b

(d) plastic strain of each constituent as a function of the number of layer along the red line in Fig.4a, indicating that the plastic deformation is dominated by soft Cu layers

综上所述,除了调制周期这一特征尺寸参数,异质界面结构显著影响金属/高熵合金多层膜的力学性能与塑性变形行为。在具有共格界面的金属/高熵合金体系中,界面连续性滑移系统和较低的位错滑移阻力不仅可以促进位错的对称滑移,还有利于提高硬相高熵合金组元层的塑性变形能力,从而导致多层膜整体具有良好的均匀变形能力。相比之下,具有非共格界面的金属/高熵合金多层膜,其软相组元在塑性变形中占主导地位,软相层中的位错难以穿过非共格界面,从而导致非对称位错滑移和位错-界面相互作用(位错穿过界面),同时通过位错反应产生残余位错协调界面的剪切变形,因此在压痕变形过程中往往会出现剪切带,并伴随硬相组元层的薄化[48]。

2.2 应变速率敏感性

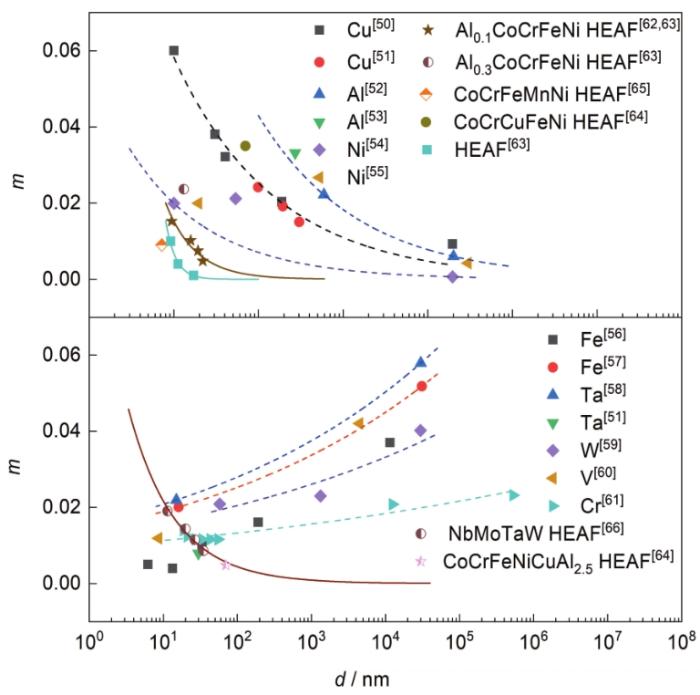

应变速率敏感性(strain rate sensitivity,SRS)指数m是研究材料变形机制的另一个重要力学性能参数。当多层膜的塑性变形行为表现为热激活过程时,SRS可以表征应变速率增大时材料强化的倾向,反映出材料的应变硬化能力,m的大小可定量描述多层膜硬度对应变率的敏感性,m越大,说明产生相同应变所需要的应力越大[49]。大量研究[50~55]表明,单质金属材料的m与晶粒尺寸或者孪晶片层厚度之间存在明显的尺寸依赖性。对于fcc金属而言,细化晶粒可以显著增加m;对于bcc金属而言,随着晶粒尺寸的减小,m先降低后增加,在临界晶粒尺寸下存在最小的m;相比之下hcp金属的m比较分散,没有明显的尺寸效应。

图5

当前,针对金属/高熵合金纳米多层膜SRS的研究主要集中在fcc/fcc[49,67]和fcc/bcc[68~70]体系。除了高熵合金组元本身的特性以外,由于多层膜中同时存在同质内界面(晶界、孪晶界)和异质界面,其SRS将受到调制周期、界面结构、组元晶体结构以及晶粒尺寸等因素的共同影响。Zhao等[27,28]采用纳米压痕测试技术,开展了金属/高熵合金多层膜SRS尺寸效应的研究。图6[27,28]为具有共格界面的Cu/FeCoCrNi与Ni/FeCoCrNi多层膜[27]以及具有非共格界面的Cu/NbMoTaW多层膜[28]的SRS与内在特征尺寸层厚的关系,尽管3种多层膜材料m随h呈现出截然不同的变化趋势,但均具有明显的组元与尺寸效应。其中,Cu/FeCoCrNi多层膜的m > 0且随h减小而单调减小;而Ni/FeCoCrNi多层膜的m随h减小而单调增加,且在临界层厚h = 25 nm时由大层厚下m < 0转变为小层厚下m > 0。相比之下,Cu/NbMoTaW多层膜的m随h减小先增加后降低,在临界层厚h = 25 nm处出现峰值。

图6

一般认为fcc金属的m随特征尺寸层厚的减小而增大,但Cu/FeCoCrNi多层膜的m表现出随h减小而单调降低的趋势。这是因为在大层厚时,模量失配大导致偏位错穿过界面时需束集成全位错,高熵合金层难以发生退孪晶,受限于组元层内的纳米孪晶与共格界面的协同贡献可以提高m;在小层厚时,穿透界面的倾斜纳米孪晶与共格界面之间的竞争效应会降低m[30]。对于Ni/FeCoCrNi多层膜而言,当h > 25 nm时,组元层间较低的模量失配使得偏位错穿过界面时无需束集成全位错,诱发HEA层发生由fcc到hcp相的转变与退孪晶行为,导致m为负值且随h变化不敏感;当h < 25 nm时,晶粒尺寸小以及倾斜纳米孪晶的退孪晶行为不仅抑制了相变过程的发生,还会提高m (m > 0)。而Cu/NbMoTaW多层膜的m之所以在临界层厚时出现峰值,是由于超过临界尺寸时晶体组元的协同效应转变为低于临界尺寸时晶体Cu和非晶NbMoTaW之间的竞争效应[27]。当h ≥ 25 nm时,高熵合金层中晶粒尺寸小于50 nm,多层膜的m随着h减小而增加,与fcc/bcc体系双金属多层膜[10]相似;当h < 25 nm时,高熵合金层逐渐转变为非晶态,晶体层与非晶层的竞争效应导致多层膜的m随着h的减小而减小,甚至为负值。这类似于晶体/非晶多层膜体系[71]。

综上所述,由于高熵合金本身独特的微观组织结构特征和亚稳态特性,影响金属/高熵合金多层膜SRS的因素很多,目前的研究结果也仅仅是基于适用于稀薄固溶体合金的传统理论模型加以分析解释,缺乏从原子团簇、短程有序等原子尺度组织特征的深入理解,通过发展相应的势函数,凭借大规模分子动力学模拟计算方法,探索金属/高熵合金多层膜SRS的原子尺度微观机制以及高熵合金组元本征特性对纯金属组元中位错、孪生行为的影响是今后研究的重要方向。

3 金属/高熵合金纳米多层膜微观组织与力学性能演化的辐照效应

由于中子辐照后的样品具有辐射效应,通常采用He+辐照模拟核反应堆中子辐照的破坏效应,并进行相关研究[12,72,73]。目前,提高金属结构材料抗辐照能力的有效方法是在材料中引入高密度的纳米级辐照缺陷陷阱,例如晶界[7]或孪晶界[74]、位错或位错网状结构[75]以及异质界面[14]。这些陷阱具有低的空位形成能和扩散能垒,使得辐照缺陷容易在此处形成并重组,急剧降低缺陷密度进而显著提升多层膜的抗辐照能力[40]。另一方面,提高材料(如高熵合金)的成分复杂性也能够显著提高材料的抗辐照损伤性能[23,76]。因此,金属/高熵合金纳米多层膜具有高强度与抗辐照损伤的良好性能组合,深刻理解金属/高熵合金纳米多层膜材料辐照过程中的组织缺陷演化和力学性能变化是设计高性能耐辐照材料的基础。

3.1 辐照对微观组织的影响

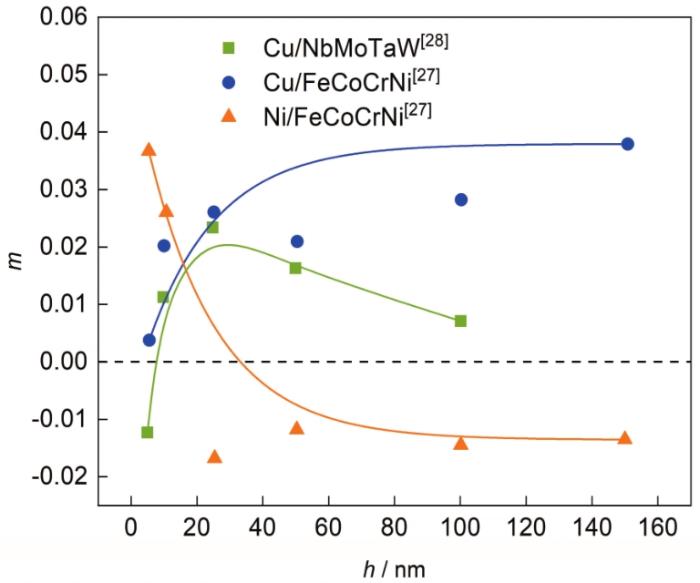

高熵合金组元独特的微观结构特征与特性,使其对多层膜的辐照缺陷形成与分布、力学性能起决定性的影响。最近,Chen等[78]通过纳米压痕技术初步探索了离子辐照对孪晶结构Cu/FeCoCrNi金属/高熵合金多层膜微观组织结构稳定性的影响以及相应的微观机制。结果表明,He+辐照在Cu/FeCoCrNi多层膜中引入了大量的氦泡等辐照缺陷。随着h减小,多层膜中组元Cu层氦泡尺寸与间距增加但其密度单调降低,而组元FeCoCrNi层氦泡尺寸与间距降低但其密度单调增加。图7a[78]是辐照态h = 10 nm多层膜辐照损伤区域TEM像以及相应的氦浓度-辐照深度曲线。表明离子辐照的峰值影响区在150~200 nm,并且辐照影响的深度最大可达到300 nm。图7b[78]表明,在h =10 nm多层膜样品的Cu层和FeCoCrNi层中弥散分布着大量氦泡,且气泡尺寸和形态差异较大。其中Cu层气泡形态为轮廓清晰且尺寸较大的圆形,而FeCoCrNi层中气泡形态为轮廓模糊且尺寸较小的白点,氦泡形态和尺寸差异表明2组元材料的抗辐照性能存在明显差异。这是由于高熵合金的特性改变了辐照缺陷的迁移方式,导致其具有比纯金属更为优越的抗辐照性能。与此同时,辐照后Cu/FeCoCrNi金属/高熵合金多层膜的界面结构仍然保持稳定,没有出现辐照非晶化现象。值得注意的是,不同于沉积态金属/高熵合金多层膜中显著的力致退孪晶行为,He+辐照诱发的缺陷在塑性变形过程中可以显著稳定纳米孪晶,孪晶界处的辐照缺陷(氦-空位团簇和氦泡)会钉扎在孪晶界上,使得孪晶在变形过程中的偏位错分解受到阻碍,抑制了辐照态多层膜退孪晶行为,因此辐照后的Cu/FeCoCrNi多层膜中仍然存在大量孪晶结构,如图7c[78]所示。

图7

图7 辐照态h = 10 nm Cu/FeCoCrNi多层膜TEM像及氦浓度分布[78]

Fig.7 TEM image of irradiated h = 10 nm Cu/FeCoCrNi multilayers with the embedded He concentration profile (Inset shows the corresponding SAED pattern) (a), HRTEM image of the distribution of He bubbles in constituents indicated by white arrows and yellow dashed circles (b), and HRTEM image of nanolayered structure with coherent interfaces and nanotwins in the irradiated region (Insets show the corresponding FFTs, showing the twinning relationship) (c)[78]

3.2 辐照对力学性能的影响

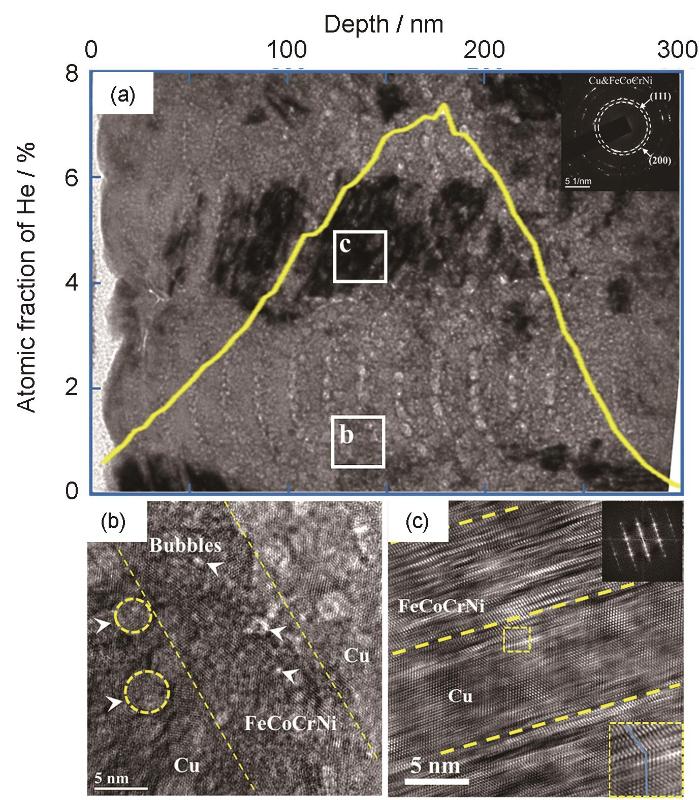

Chen等[78]通过磁控溅射沉积技术制备了孪晶结构Cu/FeCoCrNi纳米多层膜,研究发现He+辐照显著提高了沉积态Cu/FeCoCrNi纳米多层膜的硬度,与传统的双金属多层膜[79]类似,辐照前后多层膜均表现出“越小越强”的趋势,即随着组元h的减小,材料H逐渐提高,如图8a[78]所示。值得注意的是,Cu/FeCoCrNi多层膜的辐照硬化量(ΔH)先减小后增大,在h = 10 nm处达到最小值(图8b[78]),明显不同于双金属多层膜单调变化的辐照硬化行为。实际上,多层膜的辐照硬化来源于氦泡-位错与氦泡-界面之间的交互作用,表现为材料屈服强度的增加,但常常伴随着延性和韧性的降低。在假设氦泡是阻碍位错运动的弱钉扎点的基础上,根据金属多层膜的位错强化机制尺寸效应模型,辐照后其强化机制可以相应分成3个尺度相关的区域:(1) h ? 氦泡间距(lbub),此时位错能够在组元层内塞积,叠层材料的辐照硬化效果与块体材料的辐照行为基本一致;(2) h > lbub,此时仅有单根位错在组元层内滑移,叠层材料的辐照硬化效果主要取决于层内位错-氦泡的交互作用,层间界面处的氦泡对叠层材料硬化的贡献可以忽略;(3) h < lbub,此时位错穿过界面协调变形,界面处的氦泡一方面能够阻碍位错滑移强化材料,另一方面又能够弱化界面软化材料。Chen等[78]对辐照硬化量进行了计算对比,得出Cu/FeCoCrNi多层膜中辐照硬化主要由氦泡和在组元层内部被氦泡钉扎的纳米孪晶2部分共同决定;当h ≤ 10 nm时双组元层退孪晶和氦泡强化共同作用导致ΔH随h减小而增加,当h > 10 nm时单组元Cu层退孪晶和氦泡强化共同作用导致ΔH随h减小而降低。

图8

图8 辐照前后Cu/FeCoCrNi纳米多层膜硬度(H)、辐照硬化量(ΔH)和m随h的变化[78]

Fig.8 Variation of hardness (H) (a), irradiation hardening amount (ΔH) (b), and m (c) of Cu/FeCoCrNi nano-multilayers with h before and after irradiation (The dotted lines in Fig.8b are the fitting values of irradiation hardening at different stages near the critical layer thickness)[78]

此外,Chen等[78]发现He+辐照显著降低了沉积态Cu/FeCoCrNi多层膜的m (> 0),且随着h的减小,m急剧减小,并出现由正到负的转变,如图8c[78]所示。之前的研究[18,80,81]表明,辐照引起的负m可能与动态应变时效有关,溶质在位错周围的扩散会暂时阻碍位错运动,导致负的m。对辐照后的Cu/FeCoCrNi多层膜而言,组元层内的氦泡作为位错滑移的弱障碍可能会引发动态应变时效,在塑性变形过程中,除了He原子的晶格扩散外,氦泡还可以通过迁移和聚集形成尺寸更大、强度更高的氦泡,从而更加有效地阻碍位错运动。在较小的应变率下,氦-空位团簇有足够的时间迁移,氦泡平均强度随应变速率的降低而增加,因此,这种动态气泡强化机制诱发了负m。除此之外,氦-空位团簇在变形过程中会钉扎孪晶界,使它们难以协调外界的塑性变形,显著降低了退孪晶的几率,在低应变速率下,更多的He缺陷有充足的时间运动到孪晶界上,从而抑制孪晶界塑性变形,导致材料强化。总之,位错-气泡的相互作用和孪晶界-He原子/团簇的相互作用都会导致动态应变时效使m减小,氦缺陷密度越高m越小,界面密度越大m越大。虽然完全共格界面导致m减小,但是这些由氦缺陷稳定的纳米孪晶可以进一步增强多层膜的m。因此,在Cu/FeCoCrNi多层膜中,位错-共格界面/边界相互作用(导致m增加)、位错-气泡和孪晶界-氦-空位团簇相互作用(导致m降低)之间的竞争效应可能导致多层膜的m随着h的减小发生由正到负的转变。

4 提升多层膜材料抗辐照性能的策略

提高本征缺陷自愈合能力,降低内部残余缺陷密度,是实现反应堆结构材料优异抗辐照性能以及保证核反应堆安全运行的关键[82]。因此,提升层状结构材料的抗辐照损伤性能可以通过以下3个角度加以考虑。

(1) 组元材料选择。组元材料的化学成分复杂性显著影响材料的抗辐照损伤性能。通常,随着组元材料中化学元素种类、浓度的增加,材料的抗辐照损伤能力明显提升[23]。因此在综合考虑材料服役环境和性能要求的条件下,应尽量增加组元材料的成分复杂性。

5 总结与展望

金属纳米多层膜材料由于含有高密度界面,已成为优异抗辐照损伤的候选材料。对于金属/高熵合金多层膜而言,其力学性能及其辐照效应的研究刚刚起步,缺乏对其性能尺寸效应与微观机制的深入认知。此外,对于这类纳米多层膜材料的研究主要集中在室温下的力学性能,其在高温、多场等服役环境下的性能研究相对较少,相关的变形损伤机制仍不清楚。后期研究应该侧重于更为实际的高温辐照条件下金属多层膜微观组织演变及其相应的性能研究,并结合原子模拟等方法揭示其微观机制,从而优化多层膜组织结构,降低其辐照损伤并延长服役寿命。特别是从团簇、短中程有序度等原子尺度揭示高熵合金组元特性对多层膜力学性能影响的微观机理,不仅有助于理解异质强约束条件下高熵合金的力学响应,还能够充分利用其特性提升金属/高熵合金多层膜材料的综合性能。

实际辐照环境的复杂多样性使得研究多层膜辐照缺陷存在一定的局限性,因此可以借助机器学习、智能识别等计算机辅助技术对各类辐照缺陷进行有效区分,并结合分子动力学模拟、晶体塑性有限元等模拟手段,实现对金属多层膜材料辐照后的性能预测,同样对未来先进抗辐照材料的界面设计与性能优化具有重要的指导意义。

沪公网安备31011202020290号

沪公网安备31011202020290号