分享:选区激光熔化高强韧铝合金的异质结构调控及力学性能

林研1, 司丞1, 徐京豫1, 刘泽2, 张诚 ,1, 柳林1

,1, 柳林1

1.

2.

同时采用共晶成分设计和晶粒细化的策略,通过异质结构调控提升SLM成形的Al-Fe系列合金的强韧性。结果表明,SLM成形AlFe5合金呈现柱状粗晶和等轴细晶并存的组织结构,其中细晶的体积分数较低,整体显微结构未表现出明显的非均匀性;随着Zr元素的添加,SLM成形AlFe5Zr1合金中细晶体积分数增加,呈现粗、细晶交替分布的非均匀异质结构。同时,SLM成形AlFe5和AlFe5Zr1合金在纳米尺度均呈现胞状结构特征。这种纳米级胞状结构、过饱和Fe元素及高位错密度主导的强化机制使得SLM成形Al-Fe-Zr系列合金的屈服强度达400 MPa,且异质结构可进一步提升AlFe5Zr1合金的应变强化能力,使其抗拉强度达450 MPa。原位断裂韧性测试结果表明,异质结构可促使裂纹在扩展过程中发生偏折和尖端钝化,从而增加裂纹扩展阻力,使AlFe5Zr1合金具有优异的断裂韧性。

关键词:

增材制造,又称三维(3D)打印,是一种以数字模型为基础,将材料按照一定分层厚度和预定堆积轨迹进行逐层叠加、堆积的新兴制造技术[1]。相较于传统的“减材制造”技术(如切削加工等),增材制造技术可实现3D复杂构件的近净成形,在航空航天、汽车、医疗等领域均具有广阔的应用前景。在众多增材制造技术中,选区激光熔化(selective laser melting,SLM) 技术因激光光斑小(< 100 μm),具有成形精度高等优势,适合高精尖金属结构件的成形制造[2,3]。同时,SLM技术超快的冷却速率还可赋予成形金属构件特殊的非平衡显微组织和优异的力学性能[4~8]。然而,作为一种重要的轻质金属材料,当前可通过SLM成形高致密、无裂纹及高强度结构件的铝合金体系仍十分有限,严重限制了SLM铝合金在航空航天领域的应用。

因SLM技术的高冷却速率,大部分变形铝合金在SLM成形过程中易发生开裂,使SLM铝合金的性能急剧降低[9]。例如,传统沉淀时效强化铝合金(2系、6系及7系铝合金)因高的裂纹敏感性而难以通过SLM实现高质量成形制造[10]。研究[11]发现,较宽的凝固区间促使铝合金在SLM成形过程中生成柱状晶结构,并沿柱状晶晶界产生热致开裂行为。最近,设计共晶成分合金和添加形核剂细化晶粒已成为提升SLM铝合金成形性和力学性能的主要策略。例如,近共晶成分的Al-Si合金体系(如AlSi12和AlSi10Mg)呈现出了良好激光3D打印成形性[12]。然而,SLM成形Al-Si合金的硬度、屈服强度及塑性均较差(硬度< 140 HV,屈服强度< 290 MPa,延伸率为2.8%~4.5%)[12,13],无法满足铝合金构件的实际服役要求。近年来,Martin等[14]通过在粉末中添加Zr纳米颗粒形核剂成功制备出了无裂纹且具有等轴晶组织的SLM 7075铝合金构件。然而,该方法的粉末预处理工艺复杂,且SLM成形件的强度(380~417 MPa)也低于相应的锻造态7075铝合金(462~538 MPa)[14]。进一步添加Sc元素,可使合金兼具细化晶粒和Al3Sc纳米沉淀相的强化效应[15~17],进而持续提升SLM铝合金的力学性能。例如,经热处理的SLM成形Al-Mg-Sc-Zr合金的拉伸强度和塑性分别高达520 MPa左右和12%左右[15]。但高含量Sc元素的添加会增加合金的制造成本,不利于后续规模化工程应用。目前,低成本、高强韧SLM铝合金的开发亟需新的思路。

值得关注的是,SLM的高冷却速率使得温度梯度和凝固生长速率即使在单个熔池空间尺度内也存在显著变化[9,18],这导致SLM金属材料通常具有粗晶和细晶共存的异质结构[19,20],且呈调制结构分布。对于特定的合金成分,SLM成形合金的微观结构还可呈现出纳米沉淀相→亚微米位错胞→微米级晶粒的跨尺度特征[21,22]。研究[23~26]表明,这种跨尺度异质结构能促进多种变形机制的开启,有利于提升3D打印金属材料的综合力学性能。最近,Thapliyal等[27]制备出了适于SLM成形的Al-Ni-Ti-Zr合金,该合金具有纳米沉淀相→细晶→粗晶的跨尺度异质结构,屈服强度达266 MPa,塑性高达17%。总体而言,合金成分对SLM铝合金异质结构影响的研究仍非常有限,有关异质结构如何影响SLM铝合金力学性能的研究也较为缺乏。围绕上述问题,本工作基于共晶成分和晶粒细化的合金设计思想,通过SLM成形制备出具有异质结构的Al-Fe-(Zr)合金,并系统研究了Zr元素添加对异质结构和力学性能的影响规律与机制。

1 实验方法

本工作设计了2种不同成分的铝合金,分别为AlFe5和AlFe5Zr1 (质量分数,%,下同),其中前者为Al-Fe的过共晶成分,后者是在前者基础上通过添加Zr元素细化晶粒。首先采用工业级纯Al (99.9%)、Fe (99.9%)和Zr (99.9%)制备相应成分的铝合金铸锭,然后采用VF-RQP 300小型金属真空雾化装置将这些铸锭制备成SLM实验所用的铝合金粉末。雾化工艺参数如下:石墨坩埚的孔径选用1.0 mm,出缸压力和雾化压力分别设定为75 kPa和8.5 MPa。此外,选择AlSi10Mg合金粉末(粒径为15~53 μm)作为参照对象。本工作采用的SLM设备为实验室自制的3D打印装置(HUST-BMG-1),所用的激光器为Nd∶YAG激光器。其主要参数如下:光斑直径为100 μm,激光波长为1070 nm,激光功率0~500 W连续可调,激光扫描速率0~7000 mm/s可调。

利用Archimedes原理测量各组工艺参数下SLM成形铝合金试样的相对密度,并进一步采用Versa XRM-500型三维X射线计算机断层扫描(CT)对试样内部的缺陷进行三维表征。采用Supra55 扫描电镜(SEM)的电子背散射衍射(EBSD)技术精细表征SLM铝合金试样的晶粒形貌、极图及尺寸分布。利用ImageJ软件测量EBSD组织分布图中粗、细晶的体积分数。EBSD分析表征前需要对铝合金试样进行常规机械抛光和电解抛光。铝合金的电解抛光液由体积比为1∶9的HClO4和CH3COOH混合而成。抛光温度为室温,控制电压为20 V左右,时间20 s左右。试样变形前后的微观结构表征(包括明场像、高角环形暗场(HAADF)像及能谱(EDS)分析)在Tecnai G2 F30场发射透射电子显微镜(TEM)上完成,加速电压300 kV。TEM样品的制备过程如下:先用线切割从SLM块体样品取出待观测的薄片,再将薄片的厚度机械研磨至20 μm左右,最后用离子减薄仪减薄得到TEM观察试样。

室温准静态拉伸测试在Zwick (Roell020)电子万能材料试验机上完成,相应的应变率为1 × 10-3 s-1。每种成分的SLM铝合金试样至少重复测试3次。狗骨头状平板拉伸试样的尺寸如图1a所示。进一步采用单边缺口拉伸试样对SLM成形铝合金进行原位SEM断裂韧性测试,试样尺寸如图1b所示。断裂韧性测试的加载速率为0.002 mm/s (应变率1 × 10-4 s-1)。试样的断裂韧性(KQ)计算公式为[28]:

图1

图1 平板拉伸试样和单边缺口拉伸试样的几何形状示意图

Fig.1 Schematics of the plate tensile (a) and the single-edge-notch tension (b) specimens (unit: mm. L—length of specimen, B—thickness of specimen, W—width of specimen, a—length of crack)

式中,PQ为峰值载荷,B为试样厚度,W为试样宽度,a为裂纹长度,f(a / W)为取决于试样几何形状、裂纹长度及加载方式的因子。利用SEM实时观察原位断裂韧性测试中试样的裂纹扩展路径形貌。最后,采用VK-X200K激光共聚焦显微镜(LSCM)观察试样的断口形貌。

2 实验结果

2.1 SLM成形铝合金的成分设计与成形性能

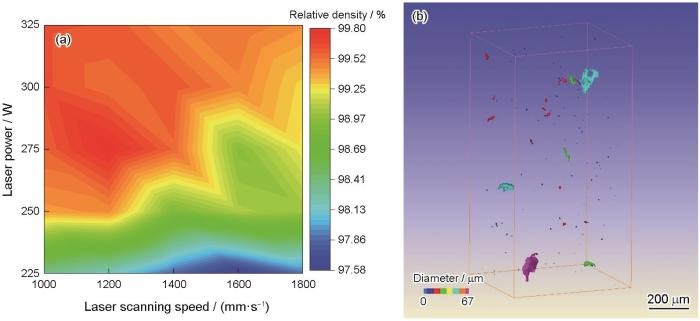

由于接近共晶成分,2种铝合金均表现出良好的成形性,可成功制备出无裂纹的SLM样件。下面以AlFe5Zr1为例重点分析其成形性能。图2a为不同工艺参数下SLM成形AlFe5Zr1合金的相对密度。从图中可以看出,AlFe5Zr1合金具有较宽的SLM成形工艺窗口,试样相对密度均高于97.58%。在最佳成形工艺参数(扫描速率1200 mm/s,激光功率275 W)下,试样相对密度最高,达99.79%。后续研究中的SLM样件均通过该最佳工艺制备。利用三维X射线CT对最佳工艺下SLM成形AlFe5Zr1合金的内部缺陷进行表征,结果如图2b所示。试样的孔隙率仅为0.07%,且大部分孔洞尺寸小于5 μm。需要指出的是,由于仅能测量尺寸大于1 μm的内部缺陷,三维X射线CT测量的孔隙率会低于利用Archimedes原理测量的数值。上述结果表明,所设计的新型Al-Fe-Zr系列合金具有良好的SLM成形性能和高致密度。

图2

图2 不同工艺参数下选区激光熔化(SLM)成形AlFe5Zr1合金的相对密度及最佳工艺下AlFe5Zr1合金的三维X射线CT图像

Fig.2 Relative densities of SLMed AlFe5Zr1 alloy with different processing parameters (a), and reconstructed 3D X-ray computed tomography (CT) image representing porosity distribution within the AlFe5Zr1 alloy prepared with the best SLM processing procedure (b) (SLM—selective laser melting)

2.2 显微组织

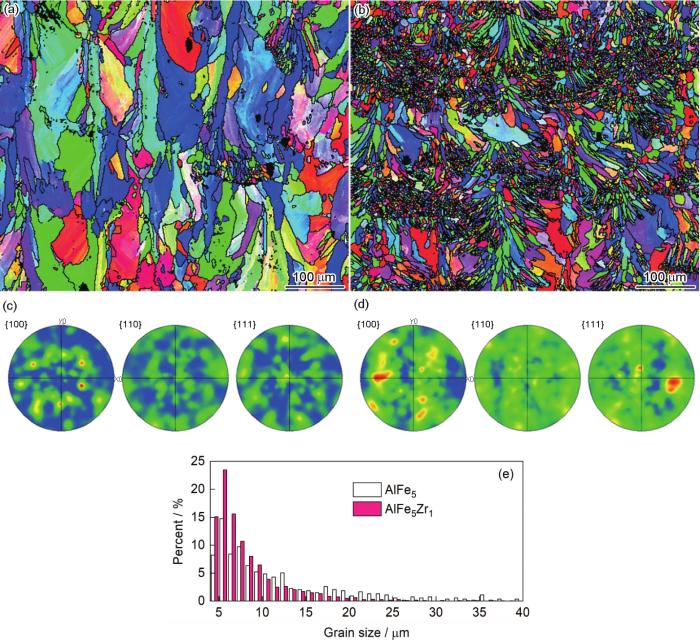

采用最佳SLM工艺参数成形的AlFe5和AlFe5Zr1合金的EBSD组织分布图、极图和晶粒尺寸分布如图3所示。AlFe5合金呈现柱状粗晶与等轴细晶并存的晶粒形貌,其中等轴细晶的体积分数很小(< 5%),且被周围柱状粗晶包裹(图3a)。这种以粗大柱状晶为主的显微组织也常见于其他近共晶成分的铝合金中(如AlSi10Mg[29])。但相比于典型SLM成形AlSi10Mg合金[29],本工作中AlFe5合金的柱状晶更为粗大,柱状晶的宽度和长度分别约为40和200 μm。由于Zr元素的添加,AlFe5Zr1合金的晶粒形貌发生显著变化,如图3b所示。AlFe5Zr1合金中粗晶区的晶粒尺寸明显小于AlFe5样品,最大晶粒尺寸仅约为20 μm,且细晶体积分数明显增加(约为50%),整体呈现近等轴粗晶与细晶交替分布的异质结构晶粒形貌。同时,由于凝固过程中存在较大的温度梯度,熔池边界附近出现较多由边界向中心生长的细长晶粒。极图分析表明,2种SLM成形铝合金样品中均不存在明显织构(图3c和d)。此外,晶粒尺寸统计分布显示,AlFe5合金的晶粒尺寸范围为4~40 μm,而AlFe5Zr1合金的晶粒尺寸范围为4~20 μm,且细晶比例明显增加(图3e)。这表明Zr的加入能有效细化AlFe5Zr1晶粒。值得注意的是,本工作中Zr元素的添加量较低,且SLM的冷却速率较高且属于非平衡凝固,导致Al3Zr不易析出,Zr主要以固溶形式存在于Al基体中。Zr为过渡金属元素,具有较强的得电子能力,较低含量的Zr就能有效增加铝合金熔体在凝固过程中的形核位点及形核率,细化晶粒[12]。

图3

图3 SLM成形AlFe5和AlFe5Zr1合金的EBSD图、极图和晶粒尺寸分布图

Fig.3 EBSD images (a, b), pole figures (c, d), and grain size distributions (e) of SLMed AlFe5 (a, c) and AlFe5Zr1 (b, d) alloys

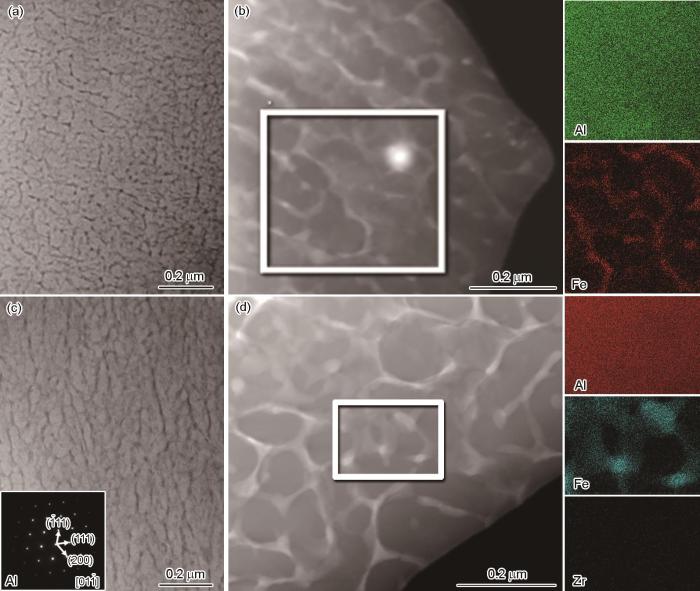

图4为2种SLM成形铝合金的TEM像。从图4a可以看出,AlFe5合金的晶粒由尺寸60~80 nm的胞状结构组成。同时,HAADF像和元素分布图显示胞壁处存在明显的Fe元素富集(图4b)。类似地,AlFe5Zr1合金的晶粒也呈现出尺寸60~80 nm的胞状结构,且胞状结构边界处也出现了Fe元素的偏析(图4c和d)。此外,由于Zr元素的添加量较低,SLM成形过程中Zr均匀溶解于Al基体之中,且尚未出现Al3Zr纳米析出相。这种特殊的胞状结构普遍存在于铝合金[30]、镍基合金[31]、不锈钢[32]及高熵合金[22,33]等金属材料的SLM成形构件中,且主要归因于SLM成形过程中极高的冷却速率(105~107 K/s)和成分过冷[34,35]。同时,由于Fe在Al中的溶解度极小,凝固前沿的固/液界面会排出溶质Fe,导致富含Fe溶质的熔体向枝晶尖端的两侧流动,形成富含Fe元素的胞壁。这与Si元素在SLM成形AlSi12合金中胞状结构边界处富集的原因相同[35]。此外,值得注意的是,本工作中AlFe5和AlFe5Zr1合金的胞状结构尺寸明显小于近共晶成分的AlSi12合金(500~1000 nm)[35]。研究[36,37]表明,SLM金属中胞状亚结构的形成机制是:SLM凝固过程中累积的残余应力诱导形成位错堆积的胞状亚结构;随后,局部的应变能密度差异促使溶质原子扩散到胞状亚结构的胞壁,造成元素偏聚。因此,本工作中观察到较细的胞状结构尺寸应该与产生的局部应变(与SLM工艺及铝合金基体材料性质有关)相关,而与Fe元素在胞壁的聚集无关。

图4

图4 SLM成形AlFe5和AlFe5Zr1合金的胞状结构形貌及胞状结构内的元素分布

Fig.4 Bright-field TEM images (a, c), high-angle annular dark field (HAADF) images (left) and corresponding EDS element mappings of rectangle (right) (b, d) of SLMed AlFe5 (a, b) and AlFe5Zr1 (c, d) alloys (Inset in Fig.4c shows the corresponding selected area electron diffraction (SAED) pattern)

2.3 力学性能

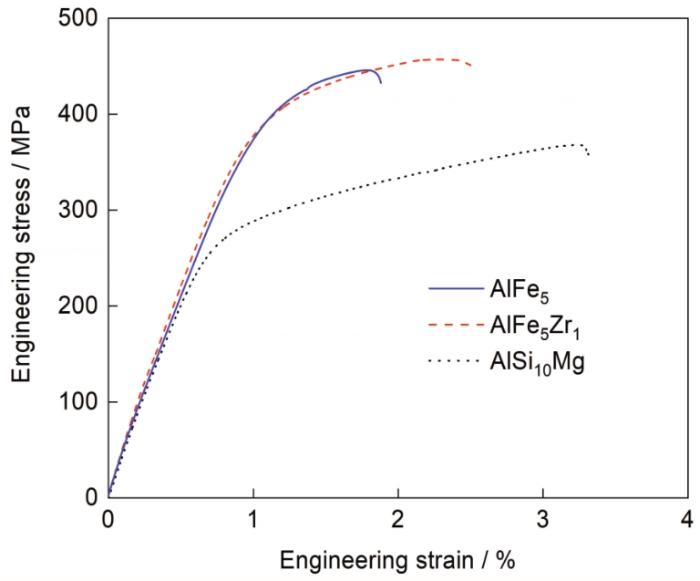

图5为SLM成形试样的室温准静态拉伸应力-应变曲线,相应的屈服强度、抗拉强度及延伸率均列于表1中。本工作中SLM成形AlSi10Mg合金的屈服强度、抗拉强度及延伸率分别为268.7 MPa、378.0 MPa和3.1% (表1),与文献[10,12]中报道的AlSi10Mg合金的拉伸力学性能基本相当。SLM成形AlFe5合金的屈服强度和抗拉强度分别为399.0和434.6 MPa,分别约为AlSi10Mg合金的1.50和1.15倍。但是AlFe5合金的塑性较差,断裂延伸率仅为1.7%,明显低于AlSi10Mg合金(3.1%)。添加Zr元素后,AlFe5Zr1合金的强度和塑性相较于AlFe5合金略有提升,其抗拉强度和断裂延伸率分别为450.3 MPa和2.3%,这主要归因于Zr元素细化晶粒及粗大柱状晶结构的消除。

图5

图5 SLM成形AlFe5、AlFe5Zr1及AlSi10Mg合金的室温准静态拉伸工程应力-应变曲线

Fig.5 Room temperature quasi-static tensile engineering stress-strain curves of the SLMed AlFe5, AlFe5Zr1, and AlSi10Mg alloys

表1 SLM成形AlFe5、AlFe5Zr1和AlSi10Mg合金的拉伸性能

Table 1

| Alloy | σy / MPa | σuts / MPa | Elongation / % |

|---|---|---|---|

| AlFe5 | 399.0 ± 3.3 | 434.6 ± 11.8 | 1.7 ± 0.1 |

| AlFe5Zr1 | 405.8 ± 5.7 | 450.3 ± 4.6 | 2.3 ± 0.3 |

| AlSi10Mg | 268.7 ± 3.4 | 378.0 ± 6.8 | 3.1 ± 0.1 |

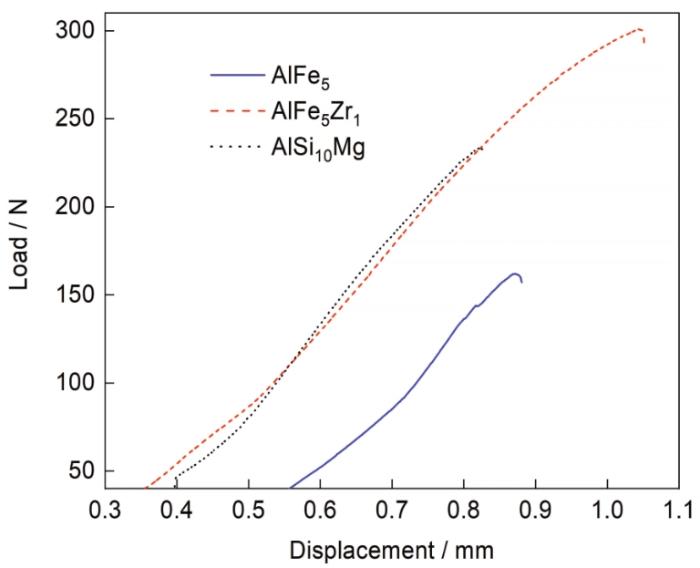

图6为SLM成形铝合金原位断裂韧性测试时的载荷-位移曲线。由图可见,3种合金的载荷随位移增加均呈现线性增加,且载荷达到峰值后迅速下降,这表明裂纹萌生后会迅速扩展。同时,AlFe5Zr1合金试样的峰值载荷最高(约300 N),分别约为AlFe5和AlSi10Mg合金的1.9和1.3倍,表明其具有最高的抑制裂纹萌生抗力。对于AlFe5合金,其峰值载荷(约160 N)明显低于AlSi10Mg合金(约230 N),表明其抑制裂纹萌生的能力最低。根据载荷-位移曲线可计算得到SLM成形AlFe5、AlFe5Zr1以及AlSi10Mg合金的断裂韧性,分别为19.2、35.7和27.6 MPa·m1/2。可以看出,具有最高强度的AlFe5Zr1合金同时呈现出最高的断裂韧性,其断裂韧性相较于AlFe5和AlSi10Mg合金分别提升了约86%和30%;而AlFe5合金相比于AlSi10Mg合金强度有所提升,但韧性明显降低(约30%)。

图6

图6 SLM成形AlFe5、AlFe5Zr1及AlSi10Mg合金试样的载荷-位移曲线

Fig.6 Load-displacement curves of the SLMed AlFe5, AlFe5Zr1, and AlSi10Mg alloys

3 分析讨论

3.1 SLM成形Al-Fe-(Zr)合金的强化机制

图5的拉伸测试结果表明,本工作中SLM成形AlFe5和AlFe5Zr1合金具有高达400 MPa的屈服强度,明显高于其他SLM成形铝合金体系(如AlSi12、AlSi10Mg、6061、Al-Ni-Ti-Zr等)[12,13,27]。通常,金属材料的强化机制包括:固溶强化、沉淀强化、晶界强化、位错强化、织构强化、相变强化及各向异性强化。针对本工作中的SLM成形AlFe5和AlFe5Zr1合金,EBSD及TEM表征显示2类铝合金中不存在明显织构、沉淀相及相变。这表明AlFe5和AlFe5Zr1合金的屈服强度(σy)可表示为[38~41]:

式中,σ0、Δσgb、Δσss、Δσdis分别为晶格摩擦阻力(纯Al的σ0为10 MPa[42])、晶界强化贡献的强度、固溶强化贡献的强度和位错强化贡献的强度;d为晶粒尺寸;G为剪切模量(26.38 GPa);ε为Al、Fe原子半径差(数值为0.11[41]);Ci 为Fe原子(此外,i代表固溶元素(Fe))在Al基体中的固溶含量(除去胞壁处的偏析,胞状结构中心区域Fe的固溶含量为0.36%,原子分数);b为Burgers矢量模(0.286 nm);ρ为位错密度;k、M、α为材料常数(对于纯Al,k、M和α分别为0.06 MPa·m1/2、3.06和0.24)[42~44]。

根据拉伸变形后AlFe5Zr1合金的TEM像(图7)可以看出,胞壁处发生明显的位错塞积,即产生强化效应的是胞壁而非晶界。这种由胞状结构边界提供的强化效应也常见于SLM成形的316L不锈钢[45]及AlSi10Mg[46]等合金中。同时,对于铝合金,Hall-Petch公式适用的晶粒尺寸范围为50 nm至70 μm[42]。因此,将胞状结构的尺寸(d = 60 nm)代入

图7

图7 SLM成形AlFe5Zr1合金试样拉伸变形后的TEM明场像

Fig.7 Bright-field TEM images showing tension-induced microstructure evolution in the SLMed AlFe5Zr1 alloy

除了具有较高的屈服强度,SLM成形铝合金还呈现出了一定的应变强化。尤其是对于AlFe5Zr1合金,其屈服强度虽与AlFe5合金基本相同(归因于相似的胞状结构),但其抗拉强度略高于AlFe5合金。这种应变强化效果的差异主要源于2种合金整体显微结构分布形式的差别。EBSD表征(图3)已经显示,AlFe5合金中虽含有少量细晶,但柱状粗晶占据主导地位,整体微观结构相对均匀;而AlFe5Zr1合金却呈现粗、细晶交替分布的典型异质结构。研究[24,51,52]已经表明,这种异质结构不仅有利于变形过程中多种变形机制的开启,还能促进几何必需位错的增殖并产生背应力强化,从而显著提升整体结构的应变强化效果。

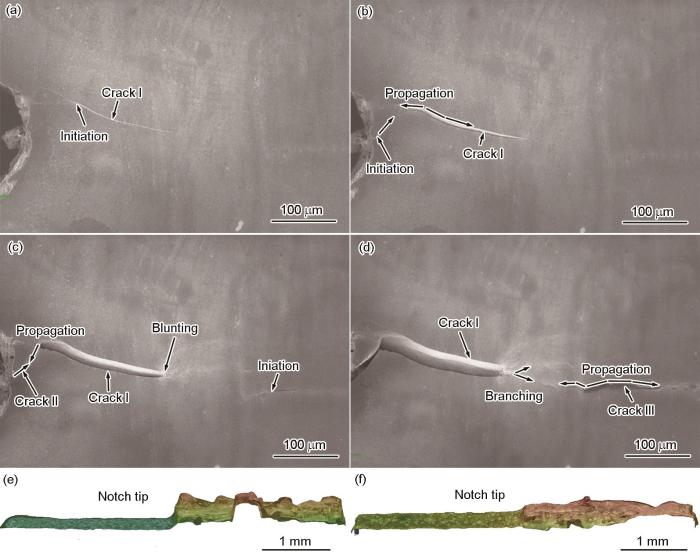

3.2 SLM成形AlFe5Zr1 合金的韧化机制

裂纹尖端的应力强度因子和裂纹扩展模式与裂纹尖端附近区域的微观结构密切相关。因此,非均匀异质结构的存在会对裂纹的扩展路径产生重要影响。图8为AlFe5Zr1合金的裂纹扩展路径及3D形貌图。可以看出,当载荷为270 N时,裂纹在缺口尖端前方约80 μm处萌生,并形成主裂纹I (图8a)。分析表明,该裂纹萌生位置是熔池边界处。这主要归因于SLM成形铝合金试样熔池的边界处通常具有较高的缺陷密度,属于力学性能薄弱区,易成为裂纹优先形核、萌生的位置。随载荷的增加(275 N),主裂纹I向尖端前方和后方同时逐步扩展,且在缺口尖端处萌生裂纹II (图8b)。当载荷进一步增大为290 N时,裂纹II与向后方偏折并扩展的裂纹I汇集,形成裂纹桥联(图8c)。同时,裂纹I的尖端开始发生钝化,且在尖端前方约100 μm位置处萌生裂纹III (图8c)。裂纹I的尖端钝化表明此时裂纹I扩展进入了塑性良好的粗晶区域,且粗晶区的塑性变形是裂尖钝化的主要原因。随着载荷进一步增大为295 N,裂纹I于尖端前方发生分叉和偏折,而裂纹III也同时向前后2个方向扩展(图8d)。最终,试样在达到峰值载荷(300 N)时发生断裂失效,最终形成表面高度起伏较大的粗糙断口形貌(图8e)。对于AlFe5合金,其微观结构相对均匀,裂纹易沿着粗大柱状晶的晶界扩展,且在扩展过程中不会发生显著偏折,导致相应的断口比较平滑(图8f)。上述分析表明,AlFe5Zr1合金试样的粗、细晶交替分布的异质结构是促使裂纹在扩展过程中发生多次大角度偏折及尖端钝化的根本原因。通常,裂纹的偏折会降低局部裂纹扩展驱动力[53,54],并显著增加有效裂纹长度;而塑性变形主导的裂纹尖端钝化能降低尖端应力集中,从而有效抑制裂纹的进一步扩展[55~57]。因此,具有更强异质结构的AlFe5Zr1合金的韧性明显优于AlFe5合金。

图8

图8 SLM成形AlFe5Zr1和AlFe5合金的裂纹扩展形貌

Fig.8 Crack profiles characterized on the surface of the SLMed AlFe5Zr1 alloy at different stages of crack extension (a-d), and 3D fracture surface morphologies for the SLMed AlFe5Zr1 (e) and AlFe5 (f) alloy samples after fracture toughness testing

(a) 270 N (b) 275 N (c) 290 N (d) 295 N

需要指出的是,本工作中提出的SLM成形铝合金的异质结构调控策略仍有很大进步空间。后续还可以通过成分设计(如Al-Co或Al-Ni共晶体系+形核元素)及工艺优化(如沿打印方向连续改变或周期性调控固溶元素含量),构建更为丰富的异质结构(包括:晶粒梯度分布的异质结构,粗晶/细晶层状异质结构,晶粒尺寸呈双峰分布的异质结构,以及跨尺度异质结构(粗晶/细晶 + 胞状结构+纳米析出相)),有望实现SLM铝合金强韧性的进一步突破。

4 结论

(1) 基于共晶成分和晶粒细化设计的AlFe5和AlFe5Zr1合金均可实现高质量的SLM成形。AlFe5合金呈现出柱状粗晶和等轴细晶共存的晶粒形貌,但细晶的体积分数较低,整体显微结构仍相对均匀;而AlFe5Zr1合金则是粗、细交替分布,整体显微结构表现出明显的非均匀性。

(2) SLM成形AlFe5和AlFe5Zr1合金的晶粒内部均产生了尺寸60~80 nm的胞状结构。这种纳米级胞状结构、过饱和Fe元素和高密度位错促使SLM成形AlFe5和AlFe5Zr1合金呈现出高达400 MPa的屈服强度。

(3) 粗、细晶交替分布的异质结构有利于裂纹在扩展过程中发生偏折和尖端钝化,增加裂纹扩展阻力,从而可显著提升SLM成形AlFe5Zr1合金的断裂韧性。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号