分享:蠕变时效对欠时效7075铝合金力学性能的影响

1.

2.

采用单轴蠕变拉伸和无应力人工时效实验对比,系统研究了蠕变时效对欠时效态7075合金力学性能的影响,并通过EBSD、SEM、TEM观察,表征位错和析出相等组织随蠕变时效时间的演变规律,定量研究了力学性能与微观组织演变之间的关系。结果表明,欠时效态7075铝合金经过蠕变时效后,保持高强度的同时塑性明显提升。合金的力学性能对蠕变应力比较敏感,在260 MPa、426 K下蠕变时效6 h的试样屈服强度最高,达到537.9 MPa,与人工时效样品相比,蠕变时效样品韧窝分布更为密集,晶粒更偏向于高Schimid因子取向,相对于人工时效样品伸长率提升15%。TEM结果表明,晶内主要为η′相,并且随着蠕变时效时间的延长,晶内析出相的尺寸由2 h的3.04 nm增加到6 h的4.27 nm,体积分数从0.22%增加到0.46%,晶界析出相尺寸增加,发生由连续向间断的转变。EBSD结果表明,所有样品中的再结晶、亚晶比例没有明显变化,平均晶粒尺寸保持在80 μm左右,几何必须位错(GND)的分布随着蠕变时效时间的延长先减少再增多。通过屈服强度贡献模型计算发现,晶界强化贡献基本保持在17 MPa左右,位错强化和析出强化的耦合作用是强度提高的主要原因。

关键词:

Al-Zn-Mg-Cu高强度合金具有低密度、高强度、抗疲劳、耐腐蚀、抗氧化和优异的加工性能[1],被广泛应用于大飞机蒙皮、壁板等结构件的制造。该合金属于时效强化铝合金,通过调控时效机制可提高该合金的屈服强度和韧性[2]。如进行T6 (393 K、24 h)峰时效处理可以极大提高合金的屈服强度[3],然而较高的屈服强度和韧性的要求是矛盾的,铝合金的拉伸力学性能高度依赖于析出相的尺寸、大小和分布,在7XXX铝合金人工时效过程中按照GP区→η′→η (MgZn2)的顺序析出[4],其中GP区与η′是产生时效强化的原因[5]。同时位错是析出相的有利形核点[6],移动的位错与析出相接触时,拖动溶质原子,使得位错上溶质富集,形核速率更快[7]。因此,位错与析出的耦合在强化中起着重要的作用。而韧性与Schimid因子、晶界析出相(grain boundary precipitates,GBPs)的尺寸、分布以及晶界无沉淀析出带(precipitation free zone,PFZ)的宽度密切相关。具有高Schmid因子的晶粒,有利于滑移塑性更好,同时增宽的PFZ会弱化晶界强度,引发晶界内裂纹的扩展[8]。

蠕变时效技术是Textron公司为了成形具有复杂曲率的飞机翼板蒙皮、航空结构中的大轮廓壁板而开发的成型方法[9]。蠕变时效是指合金加热到可以产生应力松弛的时效温度下,保持恒定加载的应力将试件的弹性应变缓慢地转换为非弹性应变,在精准成型的同时有效降低了残余应力[10],并提高了抗疲劳与抗应力腐蚀的能力[11]。近些年来,研究人员[12]就蠕变时效工艺对铝合金组织与性能的影响进行了研究,发现蠕变变形与时间、应力有关,这2个参数的变化会对蠕变应变产生显著影响。Wang等[3]发现蠕变时效成形前进行适当的回归和再时效处理可以改善7150铝合金蠕变成形效率。Chen等[13]发现在AA7150铝合金蠕变过程中施加脉冲电流,可以增加位错运动,降低位错密度。Liu等[14]通过室温轧制预处理引入了大量位错,发现可以显著提高铝合金的蠕变时效成形能力及成形后的力学性能,相对于常规处理合金获得了更加优异的强韧性平衡。Jeshvaghani等[15,16]对固溶态的7075铝合金蠕变时效性能演变进行了研究,并观察了其显微组织演变过程,发现在时效过程中施加一定范围内的应力可以促进析出相的细化,从而提升合金强度。Lin等[17]发现对固溶态的Al-Zn-Mg-Cu合金而言,在蠕变时效中施加压缩应力可以有效抑制晶界析出相的粗化和PFZ展宽。

常规蠕变时效工艺从固溶态开始,需要精确控制蠕变成型的前期准备时间,以减少自然时效对固溶态铝合金的影响,同时需要较长的时效时间达到峰值强度[17,18]。因此本工作选取了393 K、20 h欠时效处理,以强度峰值出现之前4 h的时效阶段作为继续蠕变的初始状态,并采用蠕变时效工艺,在蠕变拉伸的基础上,综合分析不同应力下欠时效态7075合金的蠕变行为,以及强度、韧性演变。此外,通过表征不同应力水平下的Schmid因子分布和晶界析出相、PFZs的宽度,揭示改善韧性的机制,定量分析几何必须位错密度(geometrically necessary dislocation,GND)对位错强化的影响,并结合蠕变时效过程中析出相的演变,探讨蠕变对欠时效态铝合金析出强化的影响,为蠕变成形高综合性能7075铝合金构件提供理论指导。

1 实验方法

1.1 实验材料

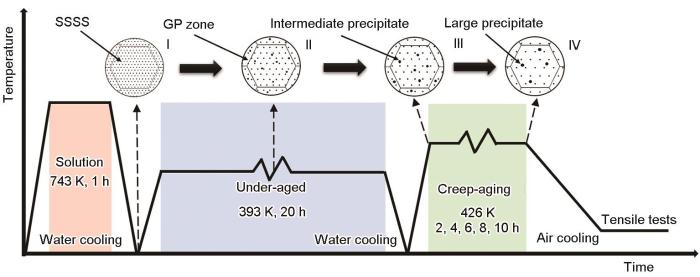

实验材料为经过热轧的7075铝合金板材。合金的化学成分(质量分数,%)为:Zn 5.41,Mg 2.34,Cu 1.37,Cr 0.26,Fe 0.4,Si 0.069,Mn 0.05,Ti 0.063,Al余量。图1为该材料的制备及析出行为演变过程,在电阻加热炉中进行743 K、1 h固溶处理,室温水淬后立刻在393 K下进行人工时效处理20 h (under aged,UA),水冷至室温后在426 K下不同应力下进行2、4、6、8和10 h蠕变时效(creep aging,CA),随后空冷至室温。此外,作为对比本工作取393 K人工时效样品,在426 K下分别进行2、4、6、8和10 h的普通人工时效(artificial aging,AA),随后空冷至室温。为方便书写,本文采用时效方式/时效条件方式表示样品,如260 MPa下蠕变时效2 h,记为CA/260 MPa-2 h。

图1

图1 材料制备与析出行为演变过程

Fig.1 Evolution of material preparation and precipitation behavior (SSSS—supersaturated solid solution)

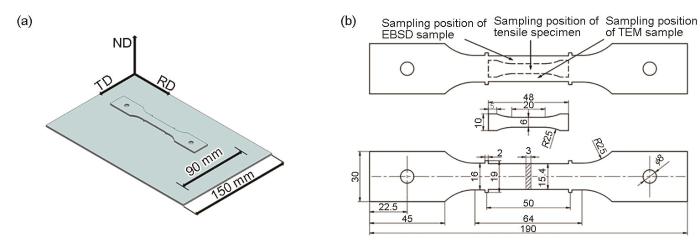

根据GB/T 2039—2012沿7075铝合金板材轧制方向切取截面为3 mm的蠕变试样尺寸,如图2a所示。为了避免轧制过程中产生的缺陷影响实验准确性,只在板材的中间90 mm (板宽150 mm)内切取样品。

图2

图2 7075铝合金蠕变试样

Fig.2 7075 aluminum alloy creep specimen (RD—rolling direction, ND—normal direction, TD—transverse direction)

(a) sampling position of creep specimen

(b) dimensions of creep specimen, tensile specimen, and sampling position of subsequent experiment (unit: mm)

1.2 实验方法

对于Al-Zn-Mg-Cu合金,一般选择在393~473 K下进行蠕变时效实验,以便调控时效响应速率[2,5,13,17]。本工作选取426 K温度下进行恒定应力蠕变时效实验,为了保持材料性能,总实验持续时间控制在2~10 h内,具体实验过程总结如下。

采用RWS 50型电子蠕变松弛试验机进行单轴拉伸实验,载荷方向平行于试样轴,蠕变时效温度为426 K,升温速率为5 K/min。在蠕变时效过程中,拉伸应力应不超过材料的屈服极限,并尽量获得最佳的强化效果,采用室温拉伸实验测得欠时效态7075铝合金的屈服强度为(488.4 ± 8.2) MPa,故实验所用蠕变应力应小于485 MPa。在实验过程中发现,当应力过大(≥ 320 MPa)时,实验所用材料在蠕变过程中发生断裂,对进行后续研究没有实际意义,为了使得材料蠕变后仍保持高性能,最终选取240、260和280 MPa 3种蠕变应力作为本梯度实验的主要讨论范围,试验机通过电子控制保持恒载荷,且实验过程中应力误差范围为± 0.5%;为了比较蠕变时效与无应力时效过程的时效析出行为,另取样在时效炉中进行426 K人工时效处理。每组应力水平下分别进行2、4、6、8和10 h蠕变时效实验。

取不同时效时间的蠕变时效试样和对应的人工时效试样分别进行力学性能测试。硬度测试采用SHYCHVT-5 Z型Vickers硬度计,实验载荷29.3 N,保持时间为15 s,保证每个测试在样品中心附近至少重复5次并计算平均值作为该试样的硬度。在CSS-4410电子拉伸试验机上进行室温拉伸测试,夹头移动速率为2 mm/min,每组2个平行样品,以获得平均值。

固溶态与欠时效态试样机械抛光后在10%氟硼酸(体积分数)、20 V外加电压下进行阳极覆膜,通过GX 17型金相显微镜(OM)观察试样晶粒形貌。从蠕变试样与人工时效试样上切取样品,用EVO MA10型场发射扫描电镜(SEM)观察试样拉伸断口形貌。使用带有Oxford EBSD仪的EVO MA10 SEM对试样进行电子背散射衍射(EBSD)分析,试样在检测前经过机械抛光和电解抛光,电压为20 V,电解液采用30%HClO4 + 70%无水乙醇溶液(体积分数),电解时间约3 s。所有样品的拍摄倍数为200倍,拍摄区域为300 μm × 300 μm,步长在0.50~0.58 μm之间。取向差在2°~15°之间的低角度晶界(low-angle grain boundaries,LABs)被描绘为黄线,取向差大于15°的高角度晶界(high-angle grain boundaries,HAGBs)被描绘为黑线,EBSD数据使用Channel 5分析GND,用取向成像电子显微术(OIM)分析形核平均取向差(kernel average misorientation,KAM)得到位错分布。TEM样品研磨成60~80 μm的薄箔,随后从这些薄箔片中冲出直径为3 mm的圆盘,对其进行双喷电解减薄,双喷液采用30%HNO3 + 70%CH3OH (体积分数)溶液,双喷开始前将溶液温度冷却至-30℃,双喷电压为25 V,用TECNAI G2 20型透射电镜(TEM)观察试样的显微组织。采用Image Pro Plus 6.0软件分析析出相直径与面积,最终结果取3张TEM像数据的算术平均值。

2 实验结果与讨论

2.1 蠕变行为

图3显示了欠时效态7075铝合金在426 K下240、260和280 MPa应力下的蠕变应变-时间曲线及其相应的蠕变速率曲线。可以明显观察到蠕变典型的前2个阶段(图3a)。第一阶段,初始蠕变速率较高,但随着时间延长速率降低进入蠕变第二阶段——稳态蠕变,由于本实验时间最长为10 h,没有观察到第三阶段蠕变行为。

图3

图3 欠时效态7075铝合金在426 K不同应力下的蠕变应变行为及相应的蠕变速率

Fig.3 Creep strain behavior (a) and corresponding creep rate (b) of under-aged 7075 aluminum alloy under different stresses at 426 K

蠕变性能随时间的变化可能是由于位错运动和析出相之间的的相互作用[6]。在蠕变开始时,材料处于欠时效阶段,已经产生了一定数量的析出相,但在这个阶段析出相对位错运动的阻力相对较小,因此使得第一阶段的蠕变应变与蠕变速率很高。随着时效继续进行,已形成的亚稳态析出相进一步生长;同时由于施加应力产生位错,为更多析出相提供大量异质形核点。蠕变3 h后,由于析出相数量逐渐增多,对位错运动的阻碍作用进一步增强,导致蠕变速率逐渐降低,开始进入稳态蠕变阶段(图3b)。

2.2 力学性能分析

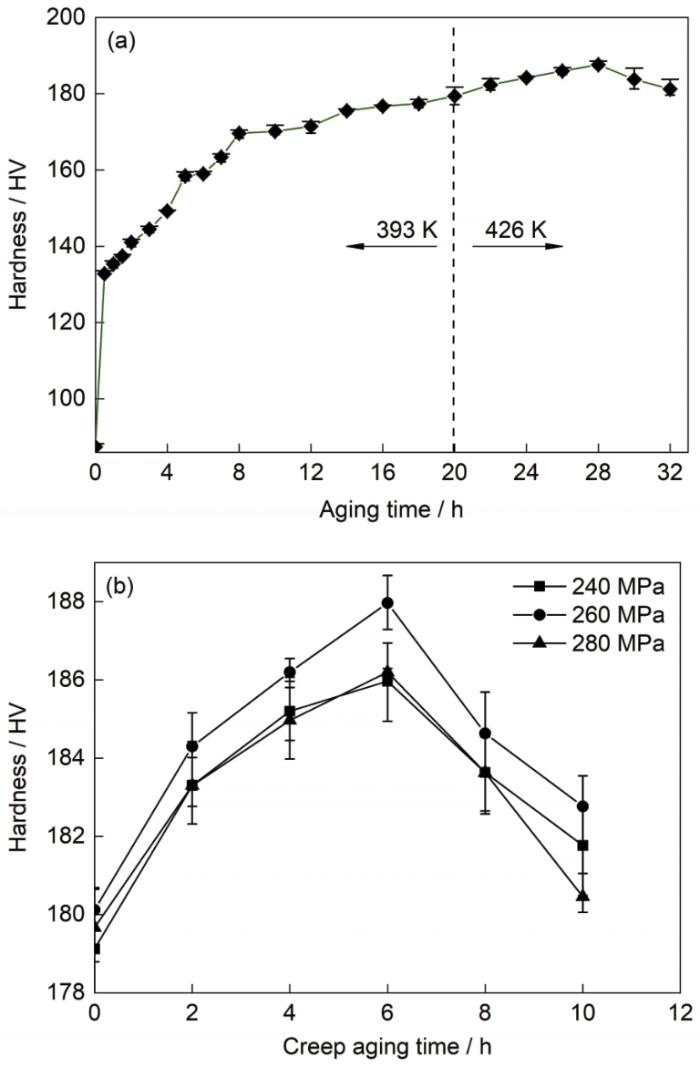

图4显示了欠时效态7075样品继续人工时效和蠕变时效处理对硬度的影响曲线。图4a所示为7075铝合金变温人工时效硬化曲线。可见该合金具有明显的时效硬化效应;在时效初期,Vickers硬度迅速上升,在时效20 h时,升温至426 K后继续时效,最终在28 h附近达到峰值约187 HV,随着时效时间继续延长,Vickers硬度下降,进入过时效阶段,硬度降低幅度增大。图4b为欠时效态的7075样品继续在不同蠕变应力下蠕变时效的硬化曲线。随着蠕变时效时间的延长,硬度先上升后下降,且在蠕变6 h时达到峰值,相对于人工时效提前了2 h左右到达峰值。且在260 MPa应力下进行蠕变时效的试样在时效2和6 h时Vickers硬度分别为184.3和188.0 HV,均高于人工时效样品对应的180.6和184.2 HV,造成蠕变样品较高硬度的原因可能是蠕变变形过程中产生应变硬化和时效强化的结果[19]。

图4

图4 7075铝合金不同时效处理硬化曲线

Fig.4 Hardening curves of 7075 aluminum alloy after the aging treatments of UA + AA (a) and UA + CA (b) (UA—under aged, CA—creep aging, AA—artificial aging)

由于工艺是蠕变与时效强化同时进行,有必要考虑将时效时间控制在合理范围内,避免析出相发生粗化,从而降低材料性能。由图4a的时效硬化曲线中可以看出,在无应力时效的情况下,材料最终会在28 h时达到材料的峰时效硬度,之后硬度持续下降。因此设置了欠时效后继续蠕变时效2~10 h的实验条件,保证材料到达峰时效的时间包含在该范围内。

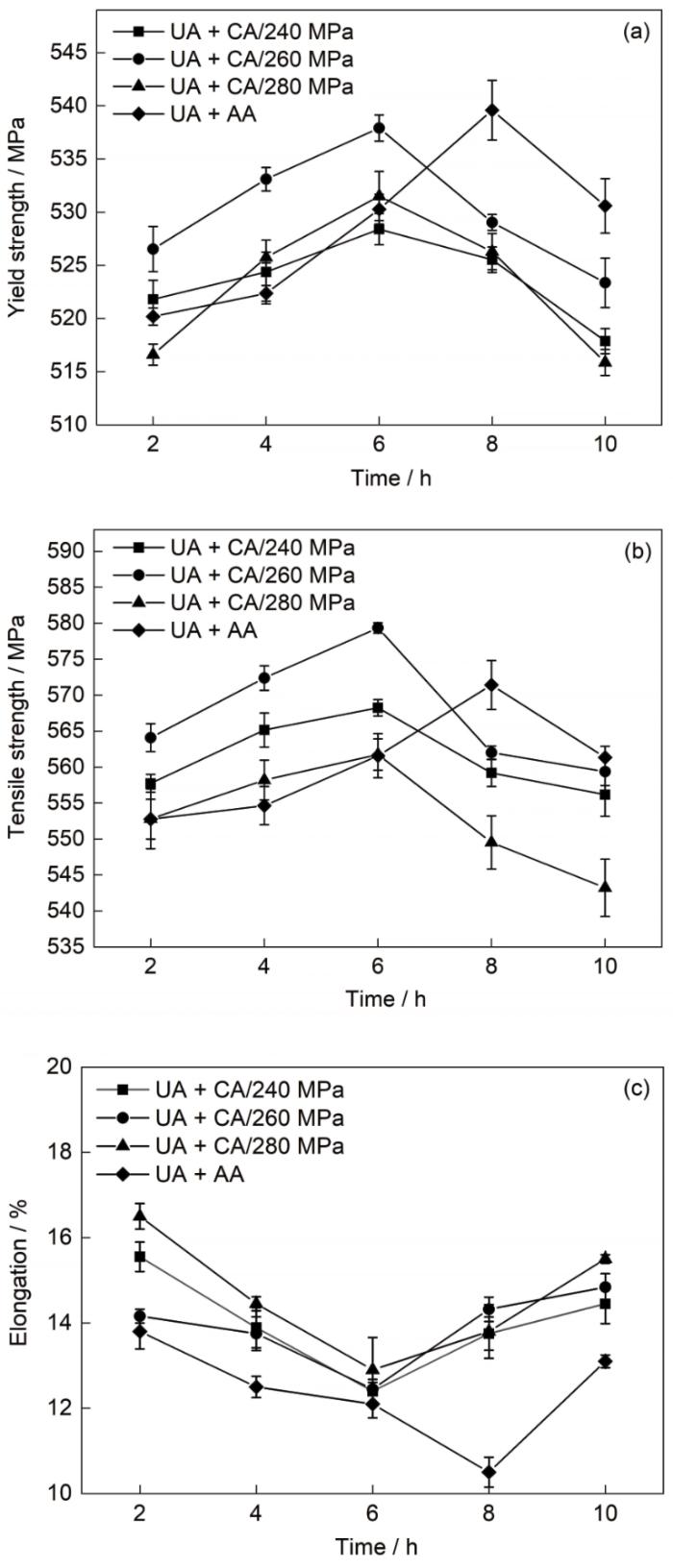

对欠时效态试样在426 K下分别进行了2、4、6、8和10 h不同应力的蠕变时效和普通人工时效,研究试样的强度与延伸率变化。由图5a和b可以看出,在前6 h蠕变试样的屈服强度和抗拉强度均表现出持续上升的趋势,在时效2~4 h时,普通人工时效样品屈服强度的提升速率明显低于蠕变时效。且随着蠕变应力的增大,屈服强度提升速率越高。在时效4~6 h阶段,普通人工时效样品的屈服强度的提升速率开始超过蠕变时效样品,因为在应力作用下,析出相快速长大,溶质数量减少,使得强化速率逐渐减慢,并在蠕变时效6 h时达到最高屈服强度和抗拉强度,此后蠕变时效样品的强度开始持续下降。

图5

图5 不同时效处理7075铝合金样品的力学性能

Fig.5 Mechanical properties of 7075 aluminum alloy samples with different aging treatments

(a) yield strength

(b) tensile strength

(c) elongation

但可以看出,在蠕变各阶段均表现为260 MPa应力下材料性能表现最佳。在UA + CA/260 MPa-6 h时,样品的屈服强度和抗拉强度分别为(537.92 ± 1.2)和(579.35 ± 0.73) MPa。而普通人工时效在6 h后,仍保持强度上升的趋势,并在时效8 h时达到峰值为(539.6 ± 7)和(571.42 ± 3.4) MPa,与蠕变时效的峰值强度基本保持一致。但蠕变时效样品相比于普通人工时效样品提前了2 h达到峰值强度,这与时效硬化曲线结果保持一致,其原因与应力对析出相析出的促进作用有关,且应力越大,其促进作用越明显。

由图5c可以看出,与普通人工时效相比,蠕变时效样品的延伸率得到了显著提升。3种应力下样品延伸率基本接近且变化规律保持一致,蠕变时效样品与普通人工时效样品延伸率在前6 h持续降低,蠕变时效样品在6 h时降至最低后,延伸率开始上升,而人工时效样品的延伸率仍在继续下降,并在8 h时达到最低后开始上升,但相比于材料时效初期2 h时,完成10 h蠕变时效和普通人工时效样品的延伸率都有一定程度的下降。可以看出,在时效各阶段,蠕变时效样品的延伸率均高于普通人工时效样品,综合考虑材料的总体力学性能,选取了2种制度最佳屈服强度下的延伸率数据进行对比,发现UA + AA/8 h的延伸率达到10.8% ± 0.35%,而UA + CA/260 MPa-6 h达到12.45% ± 0.16%,即在强度基本不变的情况下延伸率提高约15.3%。

2.3 断口形貌

测量试样断口形貌的韧窝平均直径可以得出,260 MPa应力下,蠕变2 h样品断口的韧窝平均直径为4.38 μm,蠕变6 h样品断口的韧窝平均直径为3.98 μm,蠕变10 h样品断口的韧窝平均直径为4.04 μm,人工时效8 h样品断口的韧窝平均直径为3.80 μm。可见,随着蠕变时效的进行,韧窝尺寸先减小后增加,但韧窝尺寸始终大于人工时效样品。

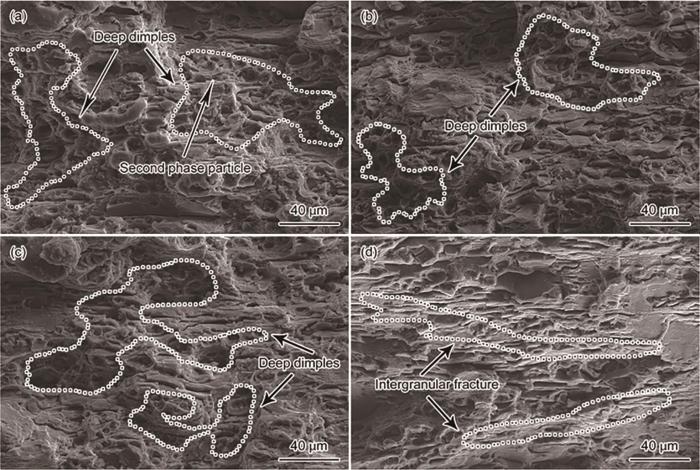

图6显示了蠕变时效与人工时效样品的断裂形貌,表现出2种主要的断裂模式:韧性断裂和沿晶断裂。由图6a可以看出,蠕变时效初期断口表面分布大量大面积的等轴深韧窝,这是典型的韧性断裂特征。韧窝底部可以观察到因破碎脱离基体的第二相颗粒,随着时效延长,韧窝数量减少,合金塑性降低。

图6

图6 不同时效处理下样品的典型断裂形貌

Fig.6 Typical fracture morphologies of samples under different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h

(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

图6d可见,人工时效样品(UA + AA/8 h)的断口形貌发生了明显变化,上有大量的呈层状分布的沿晶断裂和少部分尺寸较小、深度较浅的韧窝,表明其断裂机制主要为沿晶断裂。随着蠕变时效时间的进一步延长,样品进入过时效阶段,断口主要以深韧窝为主,但韧窝尺寸相对于时效初期韧窝直径变小,表明塑性得到一定的恢复,但相对于时效初期有所下降。

2.4 微观组织表征结果与分析

对于Al-Zn-Mg-Cu合金,主要有4种强化机制:(1) 固溶强化;(2) 晶界强化;(3) 析出强化;(4) 位错强化。7XXX系合金中存在多种元素,固溶处理使溶质原子溶入基体中,一方面Al原子偏离理想晶格位置,另一方面溶质原子周围的应变场发生变化,从而限制位错移动导致固溶体强度提升[20]。一般用Fleischer方程计算固溶强化的贡献值σss[21]:

式中,M为Taylor因子,G为剪切模量(一般G = 26.38 GPa),b为Burgers矢量模(一般Al取0.286 nm),εss为晶格应变,c为合金元素浓度。在Al-Zn-Mg-Cu合金中,Zn、Mg、Cu元素为主要的固溶强化贡献来源,其理论数值为Zn 2.9 MPa/%、Mg 18.6 MPa/%和Cu 13.6 MPa/%[22]。由于溶质原子偏析到晶界以及在晶内析出,并非全部保留在固溶体中,因此,固溶强化的实际贡献应该小于理论计算值,通过

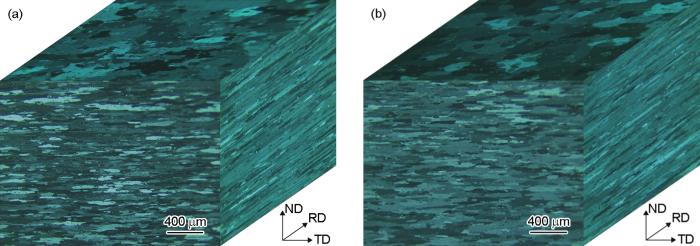

图7显示了蠕变实验前合金的金相组织。可见合金呈典型的轧态纤维晶粒,晶粒尺寸与固溶态没有发生太大变化,表明晶粒尺寸在时效期间保持稳定。

图7

图7 蠕变实验前7075铝合金的显微组织OM像

Fig.7 OM images of microstructures under solution state (a) and aging state (b) of 7075 aluminum alloy

晶界的种类和密度与多晶材料的力学性能密切相关,晶界密度的增加可以有效提高多晶材料的力学性能[23],通过Hall-Petch方程可以用来计算晶界强化

式中,σα 为基体的摩擦应力(当基体为Al,σα = 10 MPa)[25],k为Hall-Petch常数(对Al而言,一般k = 0.065 MPa/m1/2)[26],d为平均晶粒尺寸。人工时效和蠕变时效的温度分别为393和426 K,相对较低的温度不会引起铝合金晶粒尺寸的变化[27]。

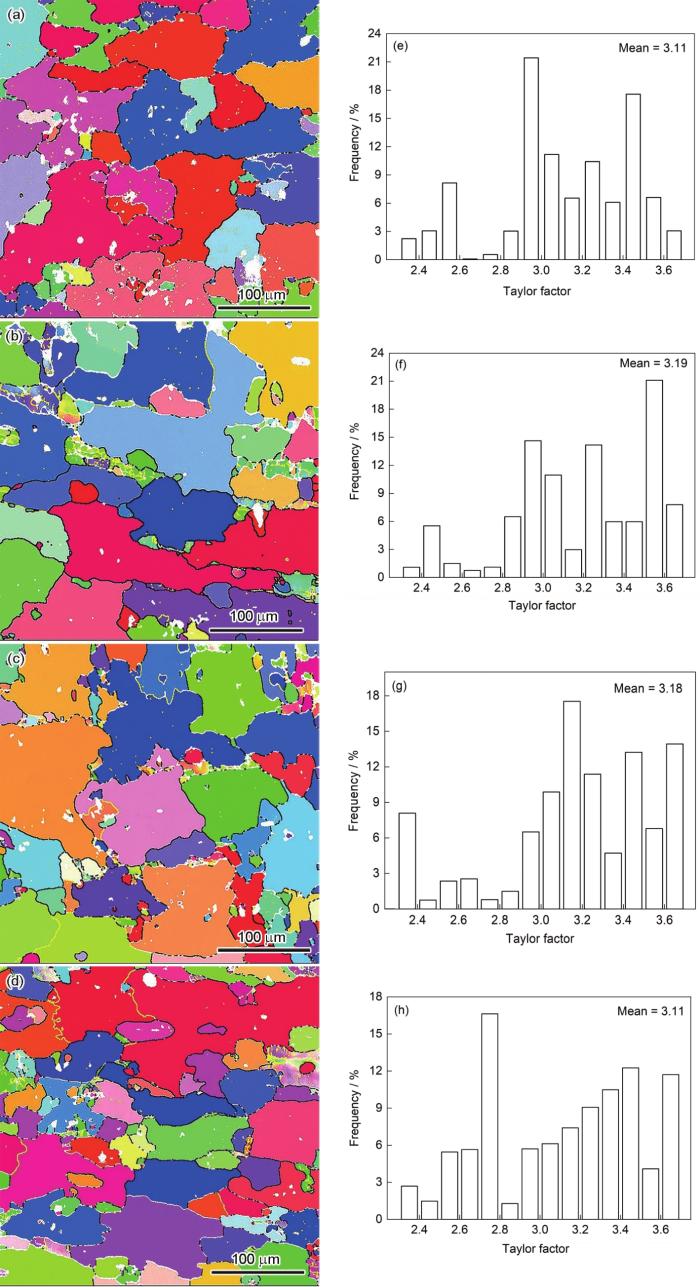

图8中为EBSD测试结果得到的反极图(inverse pole figure,IPF)和Taylor因子图,使用OIM软件分析UA + CA/260 MPa-2 h、UA + CA/260 MPa-6 h、UA + CA/260 MPa-10 h、UA + AA/8 h样品的IPF图,计算得到平均晶粒尺寸分别为77.27、84.67、80.10和74.73 μm,表明晶粒尺寸变化不大。此外,通过

图8

图8 不同时效处理的样品EBSD反极图及对应的Taylor因子图

Fig.8 EBSD inverse pole figures (a-d) and corresponding Taylor factor diagrams (e-f) of samples under different aging treatments

(a, e) UA + CA/260 MPa-2 h (b, f) UA + CA/260 MPa-6 h (c, g) UA + CA/260 MPa-10 h (d, h) UA + AA/8 h

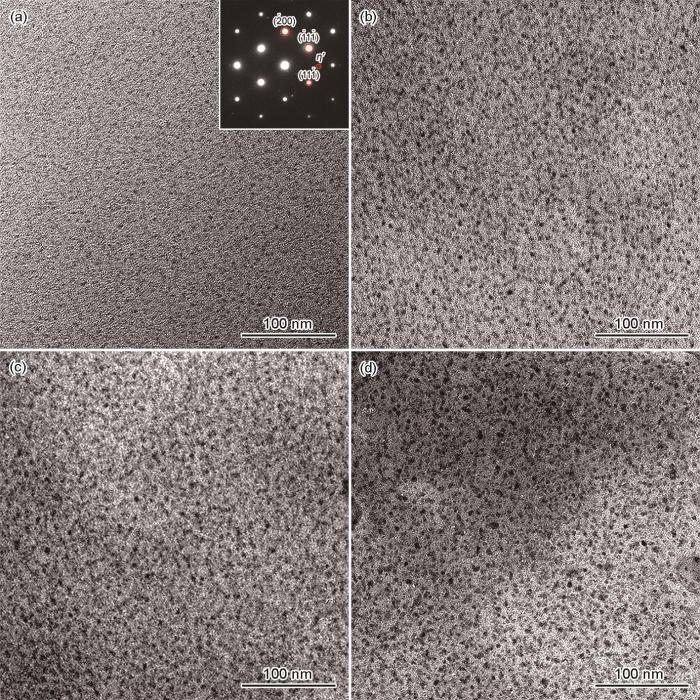

图9为蠕变时效与人工时效样品的晶内显微组织。由图9a可知析出相衍射斑点在[011]晶带上占据的位置与η′相的分布位置一致[28],可知图9中的析出相为η′相。表1和图9可见,随着蠕变时效时间的增加,晶内析出相逐渐粗化,间距变宽,数量密度降低。且蠕变时效UA + CA/260 MPa-6 h样品相对于人工时效UA + AA/8 h样品析出相差别较小,数量密度接近。结合时效硬化曲线(图4),可知蠕变应力缩短了峰值时效时间,而且抑制了析出相的粗化,保持了材料强度。

图9

图9 不同时效处理下沿[011]的7075铝合金TEM明场像以及对应的SAED谱

Fig.9 Bright field TEM images and corresponding SAED pattern (inset) along [011] of 7075 aluminum alloy under different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h

(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

表1 蠕变时效与人工时效在不同时间下的析出相统计情况

Table 1

| Sample | Number density of precipitated phase | Volume fraction | η′ radius |

|---|---|---|---|

| 1022 mm-3 | % | nm | |

| UA + CA/260 MPa-2 h | 1.50 ± 0.04 | 0.22 ± 0.07 | 3.04 ± 0.12 |

| UA + CA/260 MPa-6 h | 1.13 ± 0.03 | 0.46 ± 0.05 | 4.27 ± 0.21 |

| UA + CA/260 MPa-10 h | 0.93 ± 0.05 | 0.39 ± 0.08 | 4.32 ± 0.36 |

| UA + AA/8 h | 1.12 ± 0.03 | 0.46 ± 0.08 | 4.29 ± 0.28 |

一般来说,可时效强化铝合金的析出相演变规律可以用一些经典的动力学模型进行预测,如Johnson-Mehl-Avrami (JMA)模型[29]、Langer-Schwartz (LSW)模型[30],在研究形核、生长和碰撞这些转变机制的过程中起着重要作用。

析出强化受到析出相的形态、尺寸、体积分数的影响。用Image Pro Plus软件统计TEM像中晶内析出相的平均尺寸和总数量,并计算其体积分数fv,再用Kocks统计方程计算析出强化σp[27]:

式中,DP为析出相的平均直径;fv通过析出相的数密度乘以单个析出相的平均体积来计算,

如表1所示,所有析出相的尺寸均大于临界尺寸(2 nm),并且可以看出施加蠕变应力可以细化析出相尺寸并提高析出相数量密度。本工作中将析出相视为完美球体以适用于Kocks统计方程计算析出强化,计算结果表明,析出强化效果随着蠕变时效时间的延长,先升高再降低,与实测屈服强度变化规律保持一致。

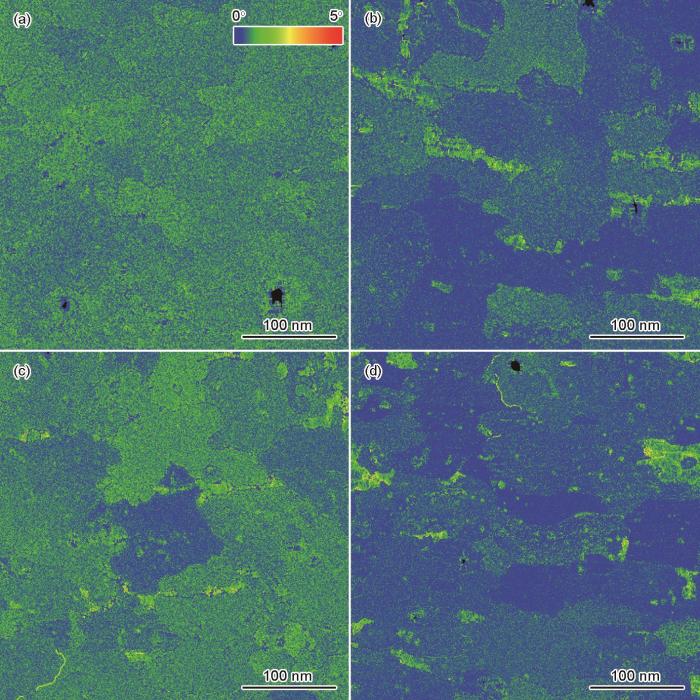

图10为蠕变时效与人工时效试样在不同时间下的KAM图。随着蠕变时间的延长,KAM先降低再增加,位错分布的均匀性先变差再变好。这是由于时效导致的位错回复[31],同时溶质与位错在相互作用下,溶质流向位错,使得析出相在位错上快速长大,但析出相的长大也阻碍了位错的产生和运动,位错强化减弱,使得GND密度降低。可以看出,蠕变时效样品位错分布比较均匀,位错密度更高,人工时效样品UA + AA/8 h的位错分布均匀性最差,最容易产生应变集中。随着蠕变时效的进一步进行,蠕变应变增加,使得晶界滑移,导致GND密度增大,取向差梯度变得更加均匀[32]。由于不同晶粒的位错分布存在差异,因此分别统计单个晶粒尺寸的位错密度用于位错强化的误差计算。

图10

图10 不同时效处理样品的形核平均取向差(KAM)图

Fig.10 Kernel average misorientation (KAM) diagrams of samples with different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h

(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

一般认为位错密度与铝合金强度密切相关,可用Taylor公式计算[33]:

式中,σd为位错强化的贡献值,α为材料常数(α = 0.3),ρi是位错密度,可以通过以下方程进行计算[34,35]:

式中,δ为取决于晶界种类的材料常数(一般δ取3);θ为平均KAM值;为了更加精准的测量位错密度,D为EBSD的拍摄步长,一般小于位错胞的直径,本实验中所用步长控制在0.50~0.58 μm之间[36]。

总的屈服强度(σy)可以用以下公式计算:

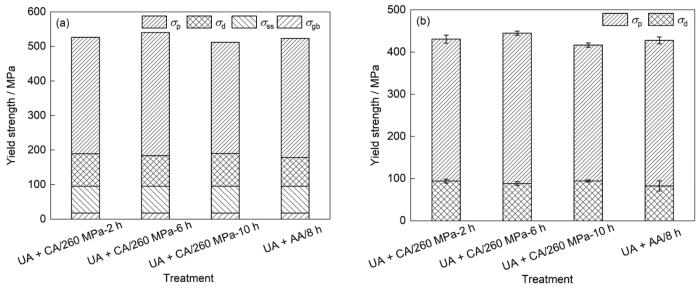

Al-Zn-Mg-Cu合金强化贡献可以用公式(

图11

图11 强化模型计算结果

Fig.11 Yield strength model calculation results (σp—precipitation strength, σd—dislocation strength, σss—solution strength, σgb—grain boundary strength)

(a) total strength prediction (b) precipitation strengthening and dislocation strengthening error

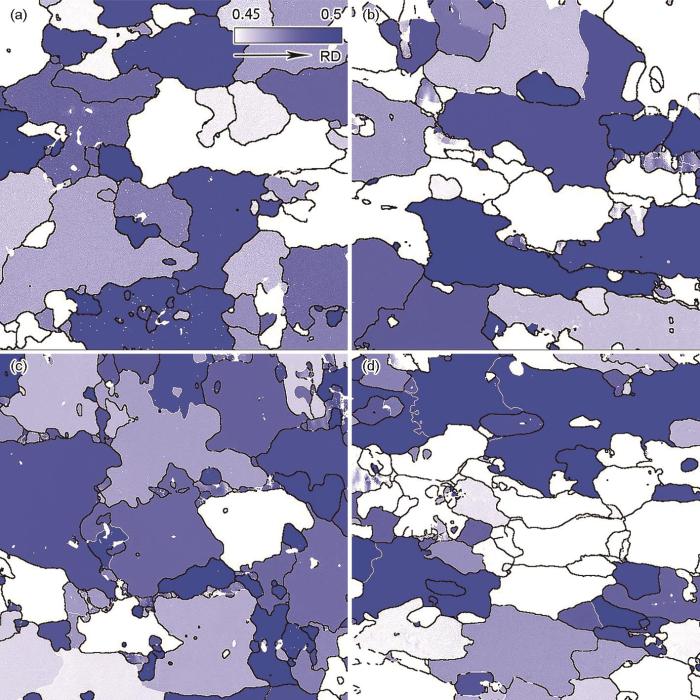

图12为不同时效工艺的沿轧制方向的{111}<

图12

图12 不同时效处理的Schmid因子图

Fig.12 Schmid factor maps under different aging treatments

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

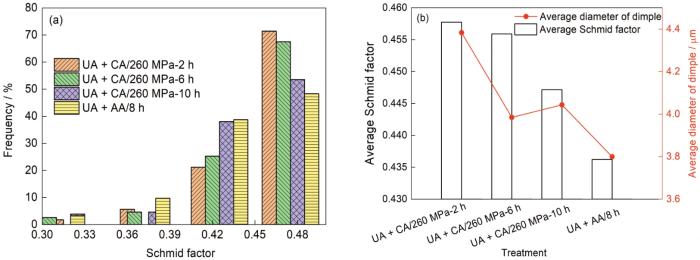

由图13a和b可以看出,主要的Schmid因子分布集中在大于0.45的区间,且随着蠕变时效时间的延长,具备高Schmid因子的晶粒比例逐渐减少,平均Schmid因子逐渐降低,且人工时效样品最低。其对应的断口韧窝平均直径与平均Schmid因子呈正相关。结果表明高Schmid因子晶粒分布越多,其塑性越好,蠕变时效样品的平均Schmid因子均高于人工时效样品,这与伸长率实验结果相符。

图13

图13 不同时效处理样品的Schmid因子分布图,和平均Schmid因子及其对应的断口平均韧窝直径

Fig.13 Schmid factor distribution diagram (a) and the average diameter of dimples corresponding to the average Schmid factor of samples with different aging treatments (b)

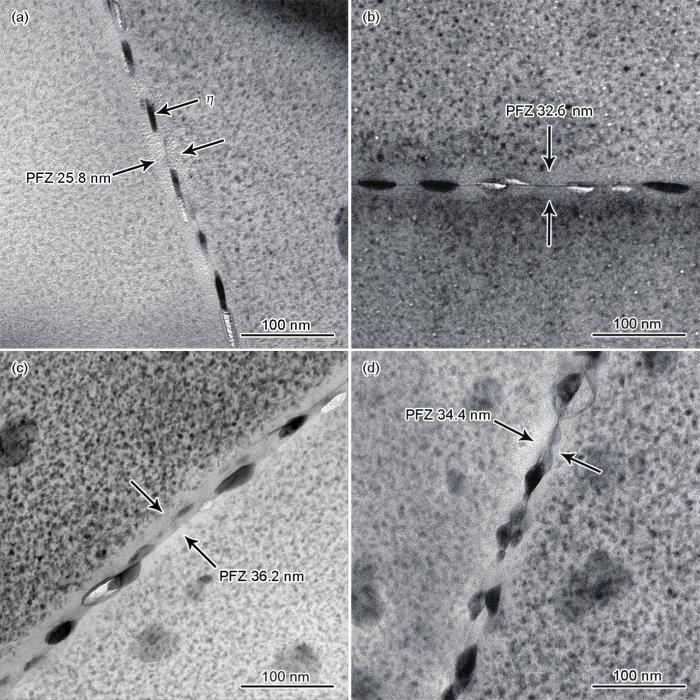

图14为不同时效工艺的晶界析出相,棒状析出相η (MgZn2)沿着晶界呈断续分布。观察发现不同蠕变时效样品的PFZ宽度与GBPs的长度随着蠕变时效时间的延长而增大。经过不同蠕变时效时间的样品PFZ平均宽度和GBPs的长度分别为(25.8 ± 0.49) nm/(36.7 ± 5.04) nm、(32.6 ± 0.45) nm/(37.8 ± 6.52) nm、(36.2 ± 0.57) nm/(44.9 ± 8.26) nm。同时,与蠕变时效UA + CA/260 MPa-6 h样品相比,人工时效UA + AA/8 h的样品PFZ更宽、GBPs尺寸更大,为(34.4 ± 0.63) nm/(40.3 ± 3.01) nm。而Al-Zn-Mg-Cu合金的韧性受到GBPs状态的影响,时效过程中晶界析出相不断长大,使得PFZ上的粗大GBPs充当裂纹源,在发生变形时更容易产生孔洞,并沿着晶界进行扩展[38]。同时PFZ宽度的增加会导致晶界附近应变集中,促进沿晶断裂,导致合金韧性降低。结果表明,蠕变时效相对于人工时效可以有效抑制PFZ的宽度以及GBPs的粗化,有效提升了材料韧性,与蠕变时效样品具有相对较高的伸长率实验结果相符。

图14

图14 不同时效处理下沿<110>的7075铝合金晶界TEM像

Fig.14 TEM images of grain boundaries of 7075 aluminum alloy along <110> under different aging treatments (PFZ—precipitation free zone)

(a) UA + CA/260 MPa-2 h (b) UA + CA/260 MPa-6 h(c) UA + CA/260 MPa-10 h (d) UA + AA/8 h

3 结论

(1) 相比人工时效,蠕变时效后欠时效态7075合金达到峰值硬度所需的时间更短,表明施加应力可以提高欠时效态7075铝合金的时效响应速率。

(2) 蠕变时效可以有效抑制PFZ的宽化、GBPs的粗化,在不损失强度的同时,室温拉伸的伸长率相比人工时效态样品增加了15%,能够有效提高7075铝合金的塑性,改善合金的综合力学性能。

(3) 蠕变时效促进η′强化相的析出,相对于人工时效可以更快地达到峰值强度,并抑制了η稳定相的形成,促进析出相细化弥散分布,使得合金的力学性能得到显著改善。通过强化模型计算,发现析出强化占据主导地位,并与位错强化相互影响,计算的结果表明260 MPa应力下蠕变时效6 h后材料具有最佳的析出强化效果。

来源-金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号