分享:Zr61Cu25Al12Ti2 和Zr52.5Cu17.9Ni14.6Al10Ti5 块体非晶合金过冷液相区的塑性流变行为

利用Gleeble 3500热模拟试验机研究了块体非晶合金Zr61Cu25Al12Ti2 (ZT1)和Zr52.5Cu17.9Ni14.6Al10Ti5 (Vit105)过冷液相区的压缩变形性能及其流变行为。结果表明,温度和应变速率影响其在过冷液相区的变形模式,主要包括3种典型方式:低温或高应变速率时局部剪切导致的脆性断裂,较高温度或者低应变速率时的Newtonian流变,中温区间或者较高应变速率时的非Newtonian流变。给出了2种合金Newtonian流变向非Newtonian流变转变的边界条件及过冷液相区的变形图。当压缩应变速率小于1 × 10-3 s-1时,ZT1和Vit105分别在678~703 K和703~738 K温度区间表现出Newtonian流变行为,适合进行热塑性加工。利用自由体积模型分析发现,与ZT1相比,Vit105合金的流变激活体积(Va = 0.123~0.234 nm3)明显小于ZT1 (Va = 0.137~0.590 nm3)。综合合金玻璃转变温度和脆度系数,指出在过冷液相区Vit105比ZT1具有更高的稳定性和更好的可加工性。

关键词:

金属熔体以一定速率快速冷却下来形成MGs时,需要抑制液体原子的运动及有序化过程(结晶)。因此熔体冷却过程中,一定数量、不同体积的“空位”或者缺陷冻结在原子团簇中,构成MGs的非晶结构,这些“空位”或者缺陷称为自由体积,是MGs进行原子运动发生结构变化和形变的主要结构单元。区别于晶体材料塑性变形的晶界、位错机制,MGs塑性变形机制主要有2种:一是Spaepen[6]提出的自由体积模型,认为非晶合金在受到外力作用时,原子会更加倾向于向受力方向跃迁,原子迁移到新的“空位”上达到平衡,实现MGs的宏观塑性变形;二是Argon[7]提出的剪切转变区(shear transformation zone,STZ),STZ是合金内部团簇原子被激活、能够实现原子协同重排的局部区域,其承受剪切应变的能力主要取决于MGs内部自由体积的数量,当应力达到临界值时,MGs内部STZ累积形成了剪切带,宏观上表现出塑性变形。室温条件下MGs发生非均匀变形,剪切变形局域在非常窄的剪切带内(几十个纳米),在剪切带内部剪切应变及应变速率非常大[8],造成剪切带内材料软化和裂纹迅速扩展,最终导致材料发生失稳和灾难性断裂[9],极大地限制了MGs的工程应用。

然而,MGs在过冷液相区(玻璃转变温度(Tg)和起始晶化温度(Tx)之间)可发生均匀流变,即塑性变形发生在试样的每个单元体积,而非应变集中,表现出超塑性和高净成型能力[10],因而可进行冲压[11]、挤压[12]、热塑性连接[13,14]等工艺,热塑性加工零件尺寸从几个纳米到几个厘米。Nishiyama等[15]利用过冷液相区的超塑性实现了镍基微型齿轮热塑性加工,Liu和Schroers等[16]构建了镁基非晶合金的纳米成型加工图。MGs的成型性是决定是否可以进行热塑性加工的主要参数。而与温度相关的黏度和较长的加工时间是影响MGs成型性的2个主要参数。为了更好地优化MGs热塑性成型工艺,研究MGs过冷液相区黏滞性流变规律及物理本征特性具有重要意义。

根据Cohen和Turnbull[17]的研究,流变导致的缺陷会引起材料中自由体积的累积,自由体积增加导致MGs流变应力降低,而结构有序又导致流变应力增加。过冷液相区的塑性流动机制认为,MGs的流变应力与应变速率及温度有很强的相关性:在低应变速率或高温时通常发生Newtonian流变(温度一定时,黏度不随应变速率的变化而改变);而在高应变速率或低温下时发生非Newtonian流变。锆基MGs兼具有高玻璃形成能力和高韧性的特点,是最适合进行器件加工的非晶合金体系之一,目前对其过冷液相区的流变行为研究比较广泛[18]。Zr61Cu25Al12Ti2 (ZT1)[19,20]非晶合金具有高达1.6 GPa的断裂强度及大挠度变形能力,是良好的工程应用材料,但目前尚未见该合金过冷液相区的流变行为的报道。本工作研究了该合金过冷液相区压缩载荷下的塑性变形,分析了单轴压缩模式下温度及应变速率对该合金黏滞性流变的影响,绘制出该合金的变形图。Ni元素替代部分Zr元素形成的高玻璃形成能力的商业合金Zr52.5Cu17.9Ni14.6Al10Ti5 (Vit105)[21~24]与ZT1具有相同的过冷液相区间宽度。本工作对比了以上2种块体非晶合金过冷液相区黏滞性流变和加工性,并基于自由体积模型讨论了MGs原子尺度结构与宏观流变性能之间的关系。

1 实验方法

实验选用Zr、Cu、Ni、Al和Ti (纯度高于99.9%,质量分数)纯金属原料配制ZT1和Vit105合金。采用真空电弧炉熔炼合金锭,为保证铸锭内部成分均匀,在Ar气保护下至少重熔4次,铜模浇铸制备非晶板材。采用X'Pert Pro型X射线衍射仪(XRD,Cu靶,扫描角度20°~80°,扫描速率5°/min)和JEM-2010型透射电镜(TEM)表征合金的完全非晶态结构。将所制得的非晶板材线切割加工成3 mm × 3 mm × 8 mm的试样,用砂纸进行表面打磨,使试样表面互相平行且2个受压面垂直于加载轴,试样高径比保持在2∶1[25]。采用TA Q100 DSC型差示扫描量热仪(DSC)进行热力学分析,以20 K/min的加热速率测定Tg和Tx。采用Gleeble 3500热力模拟试验机,将预先准备好的试样在过冷液相区间温度附近进行压缩实验。热压实验真空度为0.2 Pa以上,升温速率为3 K/s,保温40 s使非晶合金内部温度均匀,考虑到ZT1和Vit105非晶合金过冷液相区的宽度以及MGs的高温压缩性能[26,27],变形速率分别选取3 × 10-4、1 × 10-3、3 × 10-3、1 × 10-2和3 × 10-2 s-1。为减少试样两端面摩擦力的影响,实验前在试样两端涂抹石墨作为润滑剂。

2 实验结果与分析

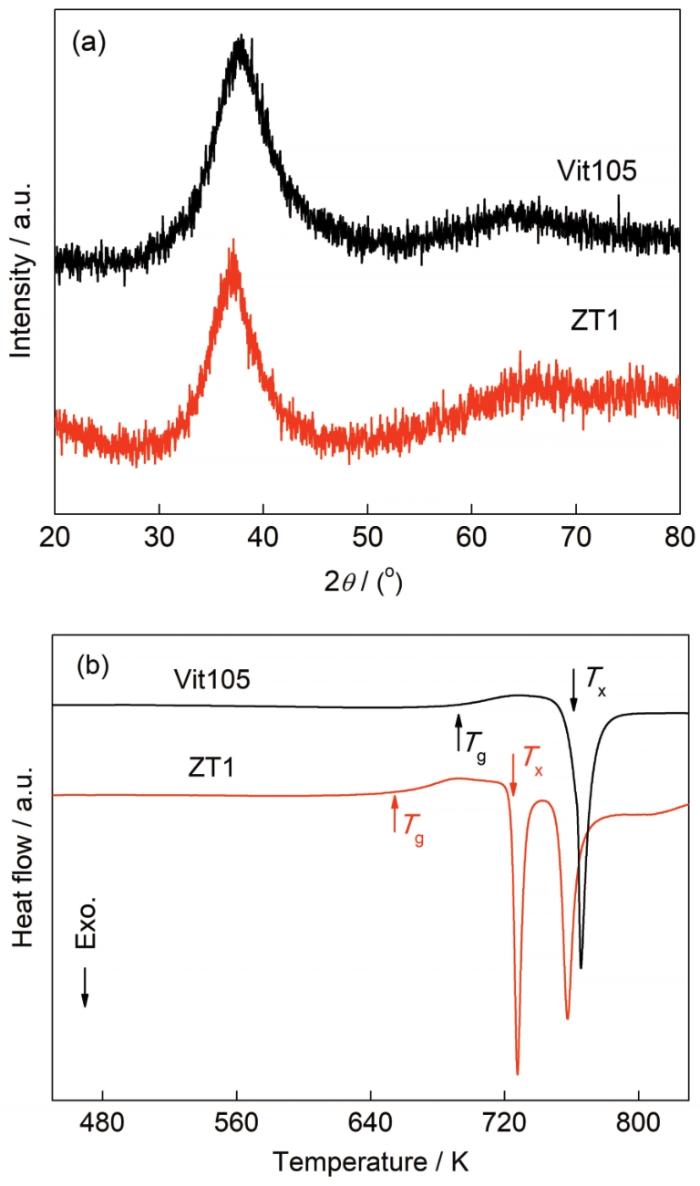

图1

图1 Zr61Cu25Al12Ti2 (ZT1)和Zr52.5Cu17.9Ni14.6Al10Ti5 (Vit-105)非晶合金的XRD谱和DSC曲线

Fig.1 XRD spectra (a) and DSC curves (b) of Zr61Cu25Al12Ti2 (ZT1) and Zr52.5Cu17.9Ni14.6Al10Ti5 (Vit105) amorphous alloys (Tg and Tx are the glass transition temperature and crystallization temperature, respectively)

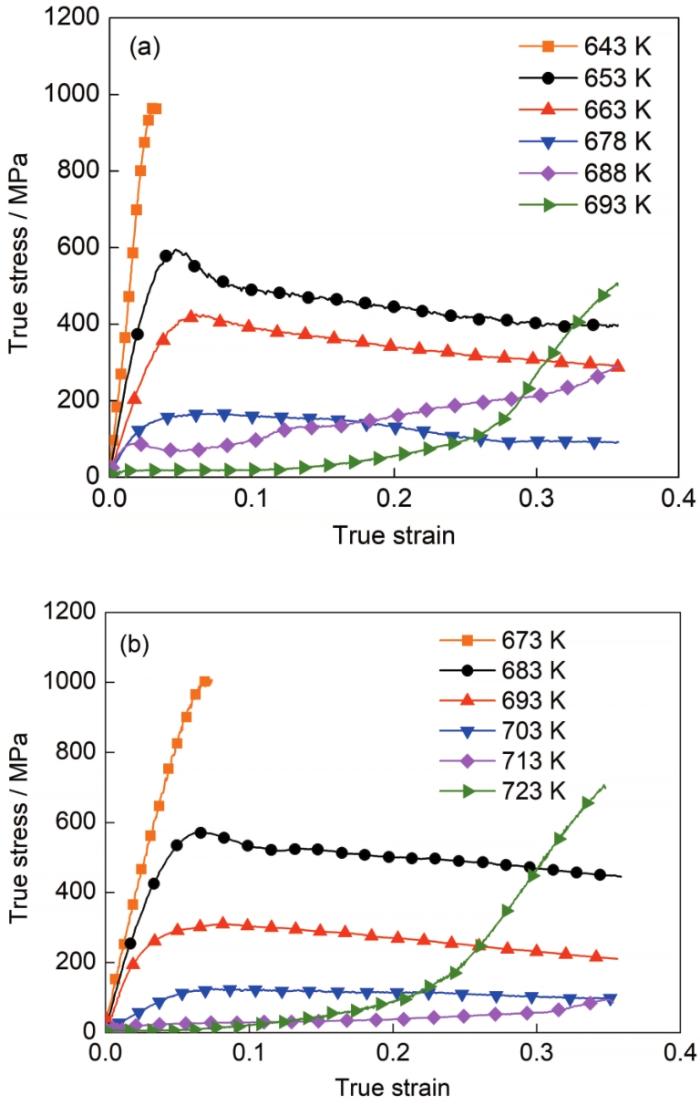

图2a和b分别为ZT1和Vit105非晶合金在各自过冷液相区附近,以1 × 10-3 s-1速率变形的真应力-应变曲线。由图2a可见,在Tg (653 K)以下温度,ZT1发生脆性断裂,断裂强度达到1 GPa,由于形变局域在微小剪切带内并迅速扩展,材料没有明显的宏观塑性变形。在653~693 K,ZT1发生均匀塑性变形,即在变形的每个阶段试样中均没有局域应变集中现象。在Tg温度,随着应变量增加,压缩应力先呈线性增加趋势,达到某一临界值后逐渐降低最终达到稳定的状态,这表现为真应力-应变曲线上存在明显的应力过冲现象。产生应力过冲的原因是随着应变或者应变速率的增加,MGs自由体积增加,初始变形时的协同区域被破坏,合金内部结构在剪切应力的作用下定向重组,而周围原子的跃迁并不能够及时填充新出现的自由体积,因此MGs流变应力逐渐降低[28,29]。当变形温度继续增加,流变曲线上的应力过冲现象逐渐消失,流变应力增加到峰值后维持恒定,对应稳定的黏滞性流变。区别于应力过冲现象,在应力-应变曲线上小应变尺度内,也可观察到流变应力出现小范围的振荡,在许多工作中也出现了相似的特征[30,31],这可能是自由体积的产生和湮灭是一个动态的平衡过程导致的。ZT1合金在693 K时早期稳态流变应力仅有37 MPa。在688和693 K,当作用在ZT1合金上的应变量增大到一定值后,发生了类似于晶体材料的加工硬化现象,这是由于应力驱动和热驱动下结构有序化导致非晶合金内部形成晶体相[32]。微观上这种晶体相有序排列结构阻碍了原子迁移,使得流动应力急剧增大,宏观上表现出“应变强化”现象。Bletry等[33]建立了流变应力与时间的变化关系,认为强烈应变强化现象的时间节点对应纳米晶的析出;ZT1 合金(688 K)出现明显应变强化现象对应30%的应变量;而ZT1合金(693 K)和Vit105合金(723 K)中纳米晶出现的应变量分别为28%和22%。纳米晶析出前非晶结构有序化导致的应变强化较缓慢。由图2b可知,应变速率为1 × 10-3 s-1时,Vit105合金表现出与ZT1合金相似的变形方式转变,即从脆性断裂的非均匀变形到均匀变形,但应力过冲现象出现在Tg (693 K)以下温度683 K,应力过冲后发生稳态流变,流变应力为578 MPa,723 K时早期稳态流变应力仅有18 MPa。MGs变形过程中,形变驱动的自由体积产生与有序化导致的自由体积湮灭在不断竞争。当自由体积产生速率与湮灭速率相等时达到稳态流变。而当温度继续升高,流变过程中自由体积湮灭速率大于自由体积产生速率时,导致晶体相出现。图3为ZT1合金在688和693 K以及Vit105合金在723 K热塑性变形后的XRD谱。2种合金在高温变形时分别析出了Zr(Ti)和Zr2Ni晶体相。

图2

图2 应变速率为1 × 10-3 s-1、不同温度下ZT1和Vit105非晶合金的真应力-真应变曲线

Fig.2 True stress-strain curves of ZT1 (a) and Vit105 (b) amorphous alloys at different temperatures with constant strain rate of 1 × 10-3 s-1

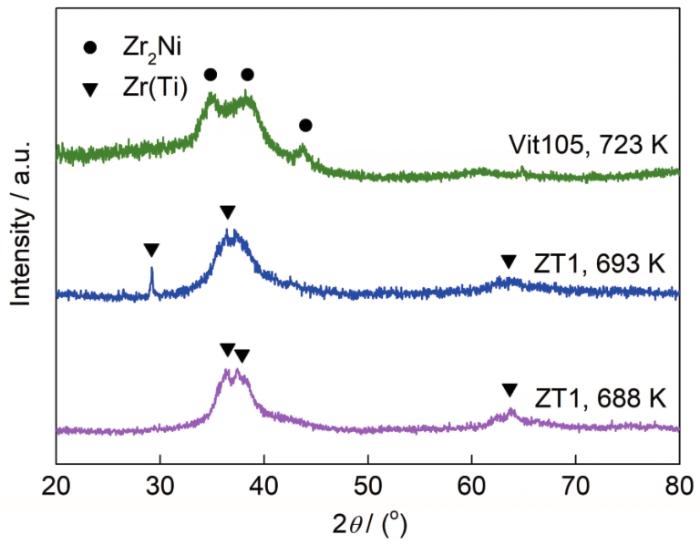

图3

图3 应变速率为1 × 10-3 s-1时,ZT1合金在688和693 K以及Vit105合金在723 K热塑性变形后的XRD谱

Fig.3 XRD spectra of ZT1 amorphous alloy at 688 and 693 K, and Vit105 amorphous alloy at 723 K after thermoplastic compressive deformation with constant strain rate of 1 × 10-3 s-1

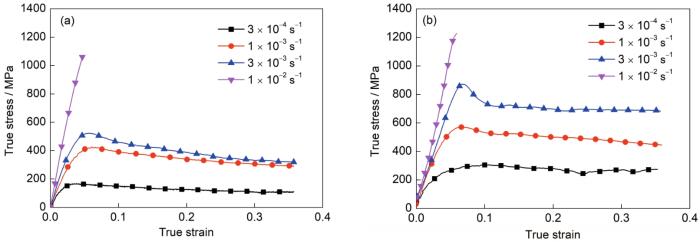

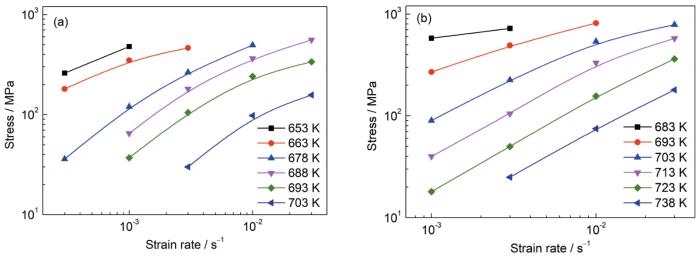

应变速率变化同样影响MGs过冷液相区的流变行为。图4a和b分别为663和683 K下,应变速率对ZT1和Vit105合金过冷液相区塑性变形的影响。随着应变速率增加,ZT1和Vit105合金流变应力逐渐增加,在应变速率为1 × 10-3 s-1时,2个合金的变形模式由均匀变形转变到非均匀变形。降低应变速率对真应力-真应变曲线的影响趋势,与图2提高变形温度的影响一致。图5总结了ZT1和Vit105合金加载温度及应变速率对流变应力的影响。可见,在高温和低应变速率时,流变应力随应变速率增大呈线性快速增长趋势;而在低温或者高应变速率时,流变应力随应变速率的关系偏离Newtonian流变的线性关系,流变应力增加速率变缓。这与Zr65Cu18Ni7Al10[34]和Zr41.2Ti13.8Cu12.5Ni10Be22.5[35]非晶合金具有相似的变化趋势,流变应力随应变速率增加的斜率(m =

图4

图4 不同应变速率时,663 K下ZT1和683 K下Vit105非晶合金的真应力-真应变曲线

Fig.4 True stress-true strain curves of ZT1 (at 663 K) (a) and Vit105 (at 683 K) (b) amorphous alloys with different strain rates

图5

图5 ZT1和Vit105非晶合金温度、应变速率与稳态流变应力的关系

Fig.5 Steady-state stresses of ZT1 (a) and Vit105 (b) amorphous alloys as a function of strain rate at different temperatures

式中,

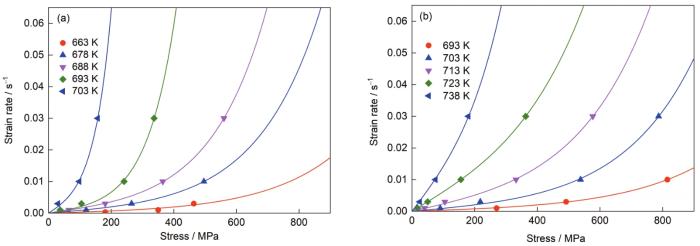

图6为ZT1和Vit105非晶合金应变速率与流变应力之间的关系,其中实线根据

图6

图6 ZT1和Vit105非晶合金应变速率与流变应力之间的关系

Fig.6 Variation relationships of the flow stress with the applied strain rate in ZT1 (a) and Vit105 (b) amorphous alloys at different temperatures (The solid lines are deduced from Eq.(1))

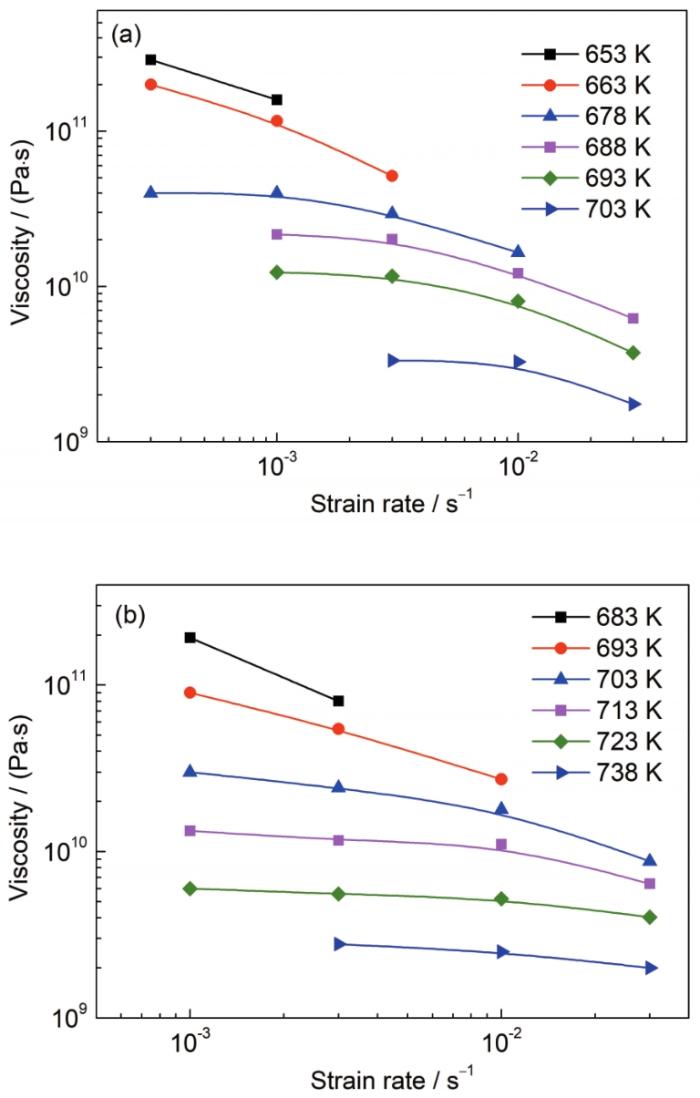

与聚合物玻璃类似,非晶合金过冷液相区流变应力和应变速率之间的关系,可以用黏度(

由

图7

图7 ZT1和Vit105非晶合金的黏度变化曲线

Fig.7 Viscosity change curves of ZT1 (a) and Vit105 (b) amorphous alloys

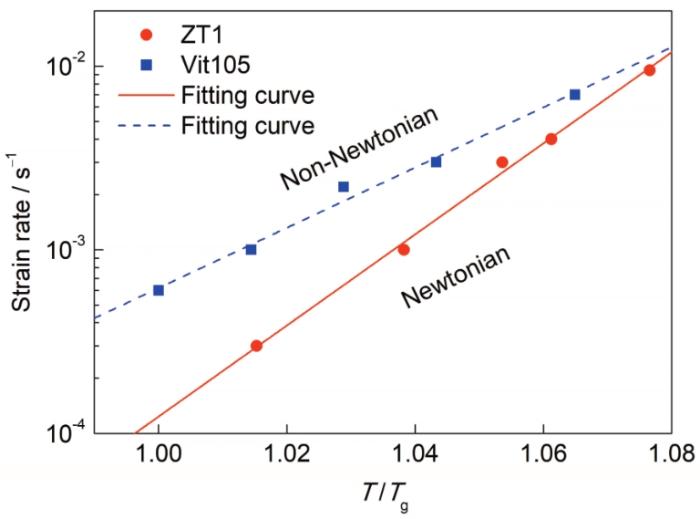

图8

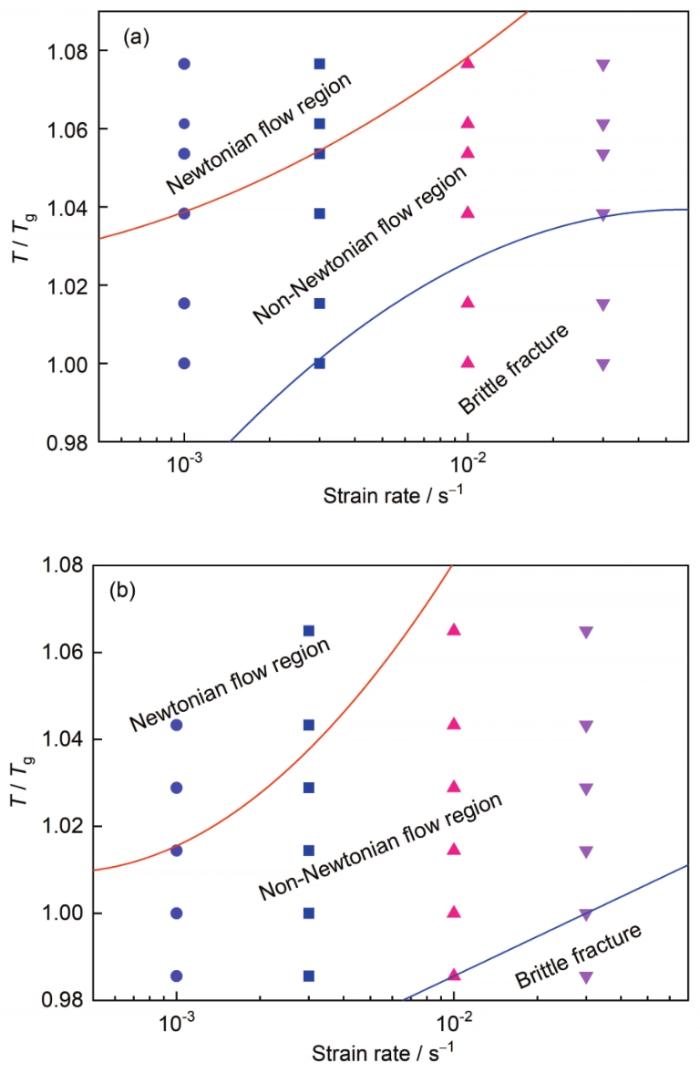

图8 ZT1和Vit105非晶合金的Newtonian流变向非Newtonian流变转变界限

Fig.8 Boundaries between Newtonian flow to non-Newtonian flow for ZT1 and Vit105 amorphous alloys (T—experimental temperature)

图9为过冷液相区ZT1和Vit105非晶合金的变形图。总结了ZT1和Vit105合金在过冷液相区的3种变形模式:第1种为不存在应力过冲现象的Newtonian黏滞性流变,通常出现在低应变速率或者较高的变形温度下;第2种是位于中温区间或者较高应变速率下,由应力过冲进入稳态流变,为非Newtonian流变;第3种是低温区间的局部剪切导致的脆性断裂,为非均匀变形。在恒定温度下,随应变速率增加,变形模式由均匀变形向非均匀变形转变;升高温度,由非均匀变形向均匀变形转变;均匀流变中高温低应变速率时为Newtonian流变,低温和高应变速率时为非Newtonian流变。Newtonian流体的黏度仅与温度有关,不随应变速率的变化而发生变化。

图9

图9 ZT1和Vit105非晶合金过冷液相区的变形图

Fig.9 Deformation maps of ZT1 (a) and Vit105 (b) amorphous alloys in the supercooled liquid region

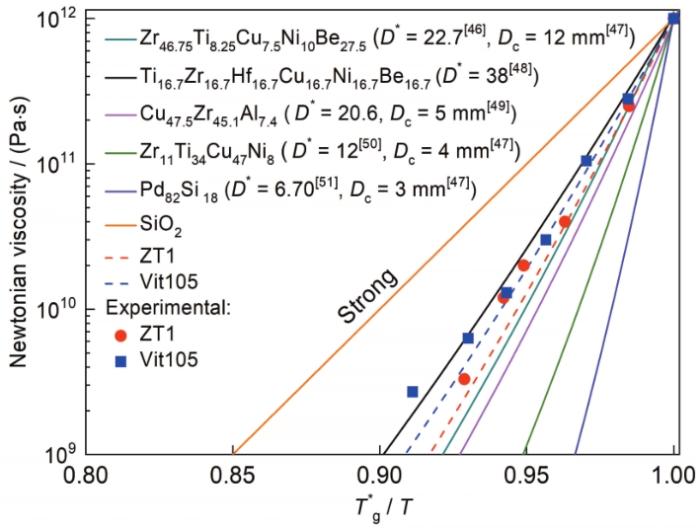

黏度是液体过冷时,控制玻璃转变的动力学因素。能形成玻璃的液体黏度随温度的变化程度,反映玻璃形成材料的内禀性质——脆性。强玻璃形成能力的液体黏度随温度变化较小,被定义为动力学上的“强”液体。如“强”液体SiO2的黏度随温度的变化关系符合Arrhenius关系式,黏度偏离Arrhenius关系的程度用脆度系数(

式中,

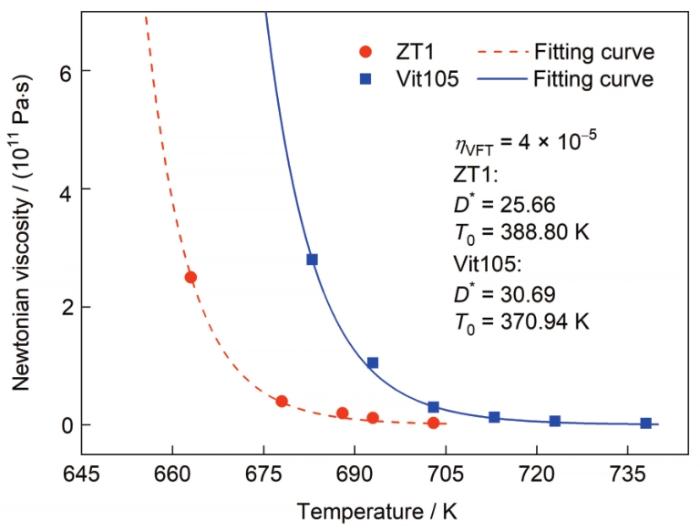

采用

图10

图10 非晶合金过冷液相区Newtonian黏度和温度的变化关系

Fig.10 Dependence of viscosity in the temperature in the supercooled liquid region of amorphous alloys (The fitting curves are deduced from Eq.(3). ηVFT—pre-exponential factor, D*—fragility parameter, T0—VFT temperature)

图11

图11 ZT1和Vit105非晶合金Newtonian黏度与约化温度

Fig.11 Angell diagram of the Newtonian viscosity of ZT1 and Vit105 amorphous alloys, where the temperatures are normalized by

3 结论

(1) 通过研究温度及应变速率对ZT1和Vit105非晶合金在过冷液相区变形方式及稳态流变应力的影响,将其变形行为归为3种不同的流变模式:第1种为低应变速率或较高变形温度下的Newtonian黏滞性流变,流变应力随应变速率增大呈线性增长趋势(m = 1),并且黏度不随应变速率发生变化;第2种是位于中温区间或较高应变速率下包含应力过冲的均匀变形,为非Newtonian流变,包括高应变速率导致的应力增加和有序化导致的晶体相生成;第3种是低温区间或高应变速率的脆性断裂,非晶合金没有明显的宏观塑性变形。

(2) 通过自由体积模型分别计算了过冷液态ZT1和Vit105合金的激活体积分别在0.137~0.590 nm3和0.123~0.234 nm3范围内,随温度增加激活体积逐渐增大。Vit105非晶合金具有更高的玻璃转变温度和更小的激活体积,因此具有更高的结构稳定性,更适于进行热塑性加工。

(3) 利用VFT公式拟合ZT1和Vit105合金的黏度,获得ZT1和Vit105合金的脆度系数

沪公网安备31011202020290号

沪公网安备31011202020290号