分享:不同服役条件下FGH96合金的蠕变特征

彭子超 ,1, 刘培元2, 王旭青1, 罗学军1, 刘健1, 邹金文

,1, 刘培元2, 王旭青1, 罗学军1, 刘健1, 邹金文 ,1

,1

1.

2.

采用SEM、EBSD和TEM等手段研究了FGH96合金在650~750℃、690~810 MPa条件下的蠕变特征,揭示FGH96合金在不同服役条件下的蠕变机理。结果表明,当蠕变温度为704℃时,FGH96合金的蠕变性能随着应力水平的提高而降低;当加载应力为690 MPa时,FGH96合金的蠕变性能随着温度提高而显著降低,且FGH96合金的稳态蠕变速率对服役温度更为敏感,服役温度每提高30℃,将会导致蠕变速率提高一个数量级。当温度处于650~750℃范围、应力处于690~810 MPa范围时,FGH96合金的蠕变变形均以位错滑移为主,且位错在滑移过程中,会在(

关键词:

蠕变是材料在一定温度下,在一定载荷下持续加载时缓慢地产生塑性变形的现象,材料蠕变现象的发生是温度和应力共同作用的结果[1,2]。航空发动机涡轮盘在服役过程中要承受较大的温度梯度和应力梯度,在此条件下服役,必然会导致涡轮盘材料发生复杂的蠕变变形。Azadi等[3]研究了不同应力水平对Inconel-713C合金蠕变性能的影响,发现随着应力水平的提高,合金的蠕变寿命逐渐降低,蠕变寿命与应力水平之间呈现指数关系。Tian等[4]研究了FGH100L合金在不同应力和温度条件下的蠕变性能,发现蠕变速率与应力大小符合Norton关系,而且在较大应力或较高温度条件下合金经过蠕变后,在晶界处存在较大的局域取向差,说明晶界处应变较大,这也是导致合金沿晶界开裂的主要原因。

蠕变损伤一般会在材料内部缓慢累积,并在无征兆的情况下发生断裂,造成严重事故[5]。因此,从微观角度揭示材料蠕变机理是掌握材料的蠕变特性、提高蠕变性能、避免蠕变事故发生的最佳途径。Condat等[6]和Decamps等[7,8]认为镍基合金中的a/2[110]位错在基体中滑移时,当其遇到γ'相后,会分解为2个不全位错a/6[112] (Dα)和a/3[

FGH96合金是一种γ'相强化的第二代粉末高温合金,γ'相体积分数可达30%~35%,具有良好的抗损伤容限性,是高推重比先进航空发动机涡轮盘的主选材料[17~19]。Peng等[20~22]系统研究了FGH96合金中γ'相对蠕变性能的影响机理,发现随着γ'相尺寸的减小,其对位错滑移的阻碍作用增强,合金的蠕变速率降低。在蠕变过程中,FGH96合金中的γ'相会被位错切过,并在γ'相内部形成微孪晶,这也是FGH96合金蠕变变形的本质。Li等[23]和Feng等[24]也研究了FGH96合金的蠕变性能,建立了蠕变性能与合金固溶冷却速率之间的关系。粉末高温合金的蠕变性能主要受γ'相、晶界特征及实验温度和应力的影响。目前针对FGH96合金蠕变性能的研究主要集中在γ'相和晶界特征对蠕变性能的影响上,针对不同温度和应力条件下的蠕变研究尚不充分。

本工作系统研究了FGH96合金在不同温度和不同应力条件下的蠕变特性,通过透射电镜(TEM)、扫描电镜(SEM)以及电子背散射衍射(EBSD)等方法分析温度和应力对蠕变性能的影响机理,对于全面揭示FGH96合金的蠕变机理,指导FGH96合金的应用具有重要意义。

1 实验方法

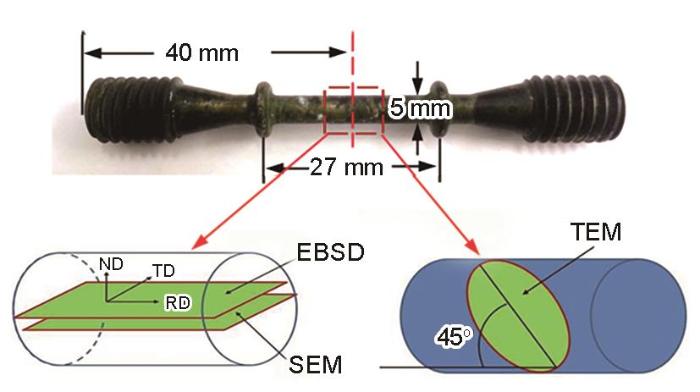

本实验以FGH96合金为原材料,该合金的化学成分(质量分数,%)为:Co 12.90,Cr 15.70,Mo 4.00,W 4.00,Al 2.10,Ti 3.70,Nb 0.70,C 0.05,B 0.03,Zr 0.05,Ni余量。该合金锭坯经过Ar气雾化制粉、热等静压、热挤压、等温锻造及热处理等多个工序制备,然后按照图1所示加工成蠕变试样,并按照表1所示实验方案开展蠕变实验。蠕变实验结束后,按照图1所示从蠕变试样上取样进行SEM、EBSD和TEM分析。试样在进行显微分析前需要进行处理:先使用200#、400#和600#的砂纸对试样进行粗磨,再采用800#、1000#和1200#的砂纸进行精磨,然后在抛光机上进行抛光处理,最后在试样观察前进行腐蚀或电解抛光等处理。

图1

图1 蠕变试样及其解剖分析图

Fig.1 Creep sample and analysis method (RD—rolling direction, ND—normal direction, TD—transverse direction)

表1 FGH96合金蠕变实验方案

Table 1

| T / °C | σ / MPa | εc |

|---|---|---|

| 704 | 690 | 3% and fracture |

| 720 | ||

| 750 | ||

| 780 | ||

| 810 | ||

| 650 | 690 | 1% and fracture |

| 670 | ||

| 720 | ||

| 750 |

采用DM8000光学显微镜(OM)对蠕变前的FGH96合金的显微组织进行观察,采用S-4800 SEM对蠕变前合金的γ'相组织进行表征,采用Quanta 650-Nordlys Nano EBSD对合金中的晶界特征、局域取向差分布等信息进行分析,采用Tecnai G2 F20 TEM对蠕变后FGH96合金内部的位错形态进行研究。

2 实验结果

2.1 显微组织

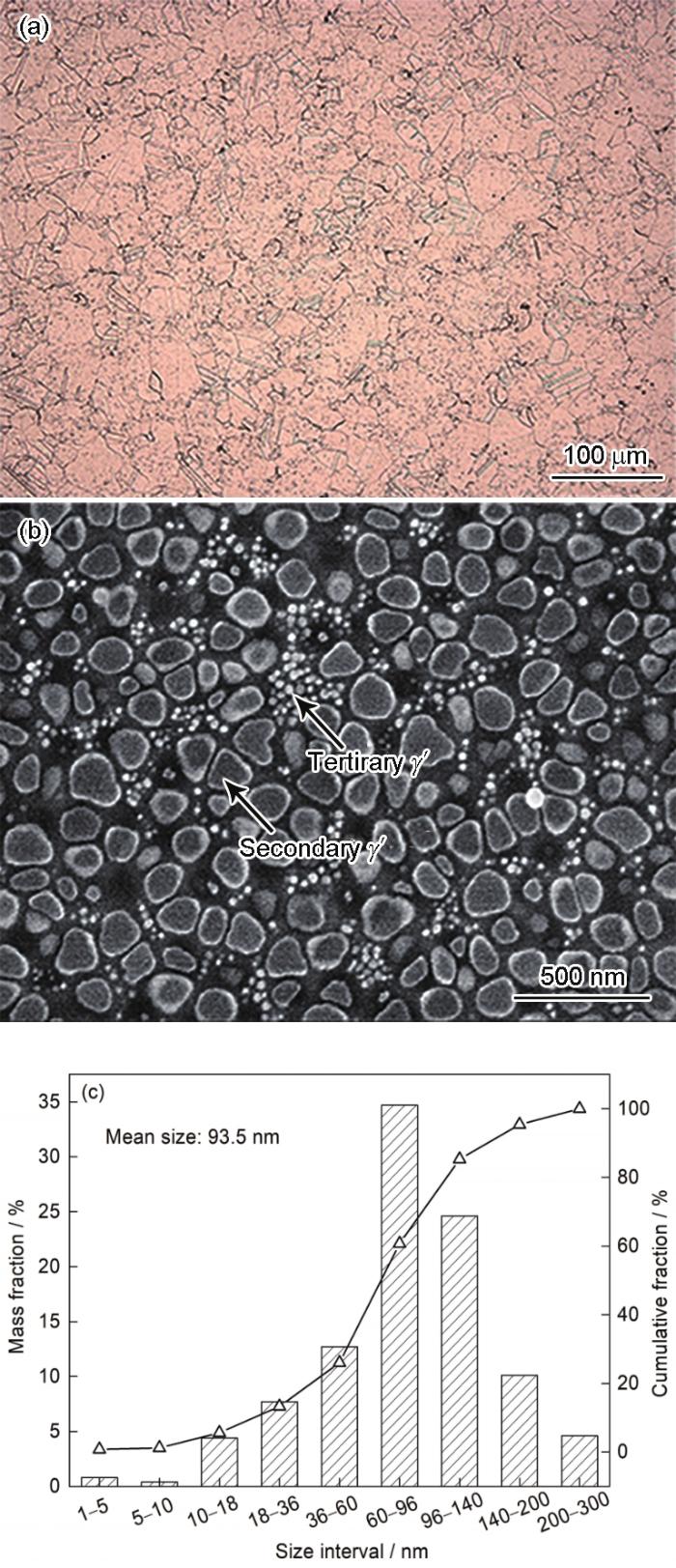

FGH96合金的金相组织和γ'相组织如图2所示。由图可知,经过固溶热处理的FGH96合金中的一次γ'相全部回溶,平均晶粒尺寸约为20 μm。合金内部均匀分布着较大尺寸的二次γ'相和细小的三次γ'相。采用物理化学相分析[25]的方法分析了γ'相的尺寸分布,如图2c所示。本实验中FGH96合金的γ'相尺寸呈现单峰分布状态,其平均尺寸约为93.5 nm。

图2

图2 1160℃固溶处理的FGH96合金试样的显微组织及γ'相尺寸分布

Fig.2 OM (a) and SEM (b) images of the microstructure of FGH96 superalloy with 1160oC solution, and the size distribution of γ' precipitates (c)

2.2 蠕变实验结果

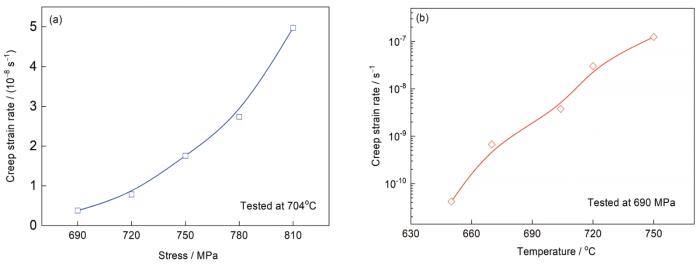

不同条件下FGH96合金蠕变过程的应力-应变曲线如图3所示。一般来说,金属材料的蠕变过程可以分为3个阶段,即蠕变起始阶段、稳态蠕变阶段以及快速蠕变阶段。对于粉末高温合金,蠕变起始阶段所经历的时间较短,几乎无法在蠕变应力-应变曲线中体现出来;随着蠕变变形的进行,FGH96合金快速进入稳态蠕变阶段,在该阶段,合金的蠕变速率保持稳定;当蠕变变形达到一定程度后,蠕变速率开始加速,此时蠕变进入快速蠕变阶段。

图3

图3 FGH96合金蠕变曲线

Fig.3 The creep curves of FGH96 superalloy tested at 704oC, 690-810 MPa (a) and 690 MPa, 650-750oC (b)

图3a为704℃时不同加载应力条件下FGH96合金的蠕变曲线。可知,在蠕变温度为704℃时,随着加载应力的提高,合金达到1.0%残余应变的蠕变寿命逐渐降低。当加载应力为690 MPa时,达到1.0%残余应变所需要的蠕变时间为158.5 h,而当加载应力提高至810 MPa时,达到1.0%残余应变的蠕变寿命缩减到34.8 h。

图3b是加载应力为690 MPa时,不同温度条件下FGH96合金的蠕变曲线。可知,随着蠕变温度的提高,合金的蠕变寿命显著降低。当蠕变温度为650℃时,蠕变时间达到1400 h以上时,蠕变残余应变仅为0.04%,说明在650℃、690 MPa条件下,FGH96合金几乎不发生蠕变变形;当蠕变温度提高至750℃,达到1.0%的蠕变时间仅仅8.17 h。

综上分析,当涡轮盘的服役温度在700℃时,FGH96合金的服役应力应不超过780 MPa,否则将会引起严重的蠕变变形,从而影响涡轮盘的正常服役;当涡轮盘的服役应力在690 MPa时,应避免其服役温度超过720℃,否则将会出现涡轮盘蠕变失效风险。

根据蠕变应力-应变曲线,计算得到了不同测试条件下FGH96合金的稳态蠕变速率(

图4

图4 FGH96合金稳态蠕变速率随温度和应力的变化关系

Fig.4 Relationship between steady creep strain rate and loading stress (a) and temperature (b)

表2 不同条件下FGH96合金稳态蠕变速率

Table 2

| T / oC |

|

|

T / oC |

|

|

|---|---|---|---|---|---|

| 704 | 690 | 3.76 × 10-9 | 650 | 690 | 4.19 × 10-11 |

| 720 | 7.82 × 10-9 | 670 | 6.72 × 10-10 | ||

| 750 | 1.76 × 10-8 | 704 | 3.76 × 10-9 | ||

| 780 | 2.74 × 10-8 | 720 | 3.01 × 10-8 | ||

| 810 | 4.98 × 10-8 | 750 | 1.24 × 10-7 |

对于FGH96合金涡轮盘,其轮缘服役温度一般处于650~750℃之间,在此温度区间内,FGH96合金的稳态蠕变速率对服役温度更为敏感。服役温度的提高将会导致FGH96合金的蠕变速率呈指数增长。尤其当服役温度超过720℃后,应严格控制合金的应力水平,否则可能造成整个发动机因涡轮盘蠕变而失效。同时,当涡轮盘轮缘服役温度达到700℃后,其服役应力应控制在780 MPa以下。

3 分析讨论

3.1 蠕变速率分析

Peng等[20]基于Gibbs位错运动理论和晶体塑性理论,建立了粉末高温合金的蠕变速率物理模型,该模型可以准确计算粉末高温合金的在稳态蠕变阶段的蠕变速率,如

式中,ρg是滑移位错密度,b是Burgers矢量模,ν是位错震动频率,kb是Boltzmann常数,T是温度,ΔF是Helmholtz自由能,ΔV是热激活体积,σ是外加载荷,θ是加载方向与滑移方向之间的夹角,φ是加载方向与滑移面法向之间的夹角,τc是位错运动的临界剪切应力。对于FGH96合金,当合金的显微组织确定后,

位错运动的本质是热激活作用,位错的热激活作用主要取决于激活距离d和逃逸速率Γ (s-1),而逃逸速率会随着温度的提高而增加。因此,当温度提高时,位错运动的逃逸速率增大,其克服析出相和溶质原子运动的速率也就相应增大,这就导致了合金中位错滑移速率的增大,最终导致了蠕变速率的增大。

3.2 应力对蠕变变形机理的影响

局域取向差(local misorientation)是指同一晶粒内某一数据点与相邻数据点之间的取向偏差。局域取向差一部分是由EBSD的角分辨率偏差导致的系统误差,另一部分则是由样品本身局部取向变化导致的,这种取向变化常常与塑性变形过程中形成的亚结构有关。Kamaya[26~29]采用EBSD技术获取了变形金属内部的局域取向差值,发现局域取向差的大小与材料内部的局部变形程度、塑性残余变形以及累计疲劳损伤等具有一定的对应关系。

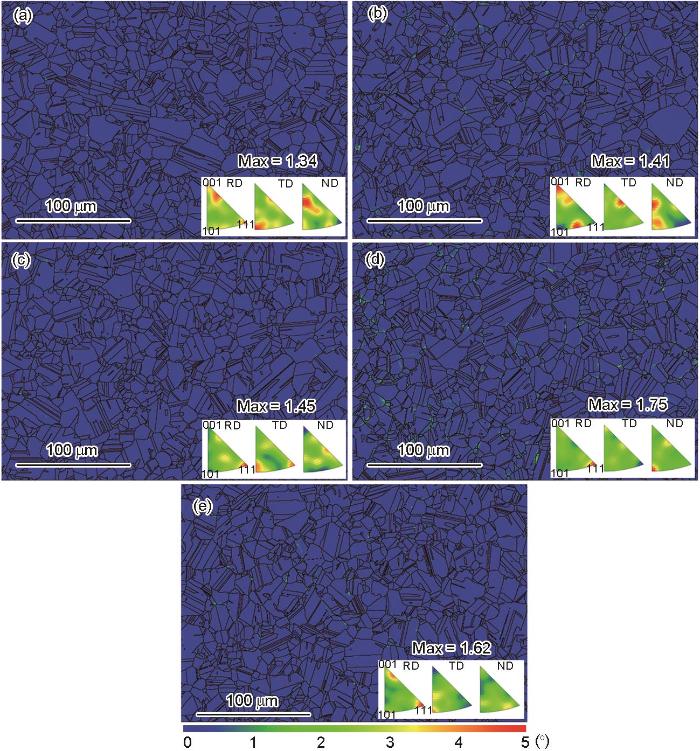

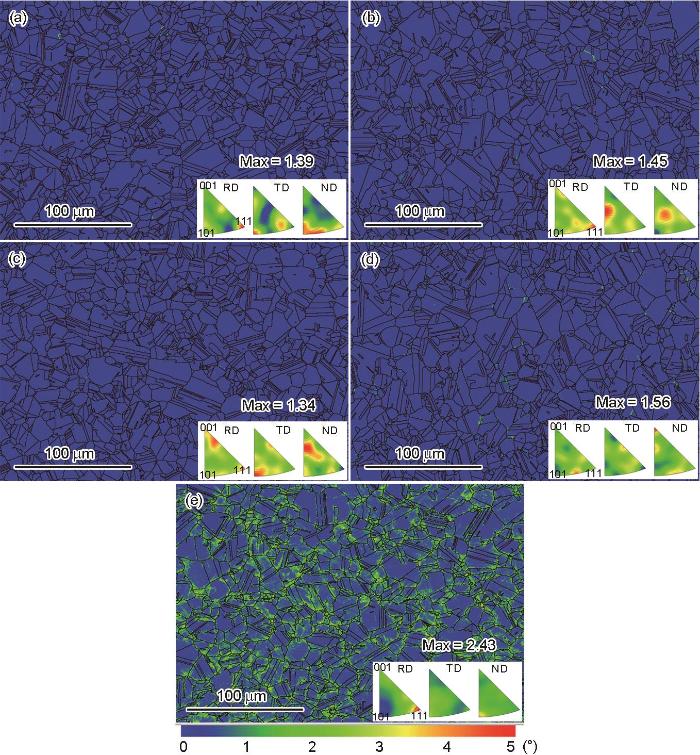

图5是实验温度为704℃时,不同加载应力条件下FGH96合金经过3.0%蠕变残余变形后局域取向差KAM (kernel average misorientation)图和反极图(IPF)分析结果。可知,不同的加载应力条件下FGH96合金的局域取向差并未出现明显差异,整个样品上的局域取向差分布较为均匀。同时,随着加载应力的增大,经过蠕变变形后合金内部的反极值未出现明显差异,且反极值均较小,说明在690~810 MPa范围内加载,并不会造成合金蠕变变形机制的改变。

图5

图5 704℃、不同加载应力条件下经过1.0%蠕变变形的FGH96合金局域取向差(KAM)和反极图(IPF)分析

Fig.5 Kernel average misorientation (KAM) maps and inverse pole figures (IPFs) of FGH96 alloy with 1.0% crept strain under various loading stresses at 704oC

(a) 690 MPa (b) 720 MPa (c) 750 MPa (d) 780 MPa (e) 810 MPa

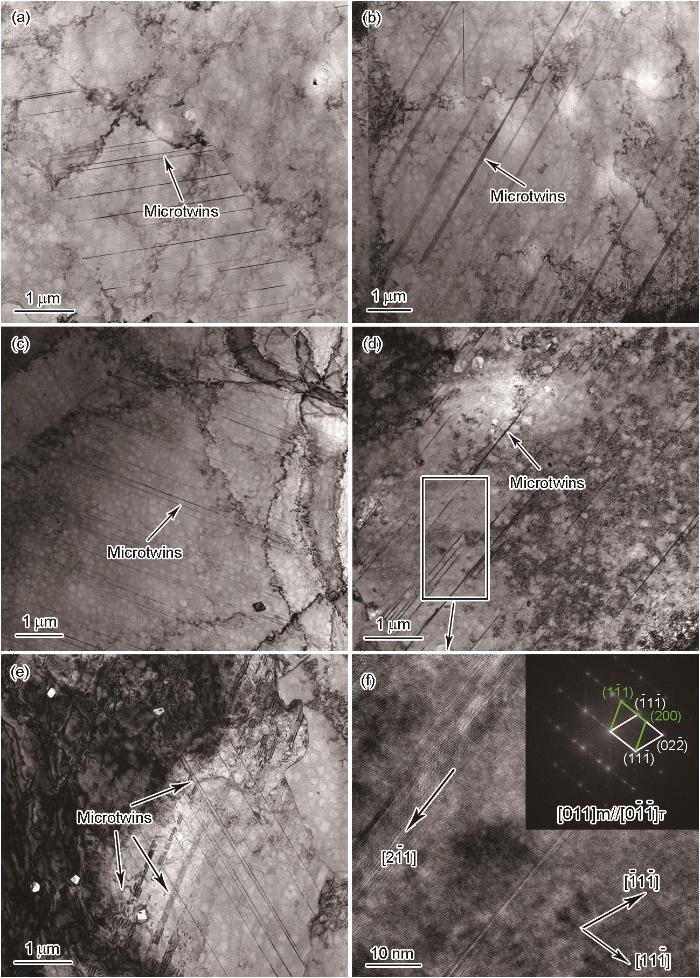

图6是实验温度为704℃时,不同加载应力条件下FGH96合金经过1.0%蠕变残余变形后的TEM分析结果。由图可知,在不同应力条件下经过蠕变变形的FGH96合金内部均出现了大量的层错,对层错进行HRTEM观察发现,这些层错均是在(

图6

图6 704℃、不同加载应力条件下经过1.0%蠕变变形的FGH96合金TEM像

Fig.6 TEM images of FGH96 alloy with 1.0% crept strain under various loading stresses at 704oC

(a) 690 MPa (b) 720 MPa (c) 750 MPa (d) 780 MPa (e) 810 MPa

(f) HRTEM and selected area electron diffraction (SAED) pattern (inset) of the area in Fig.6e (Arrow [

根据Schmid原理,位错在滑移方向的剪切力τ取决于加载应力σ和Schmid因子。当加载应力较小时,合金内部Schmid因子较大的晶粒内部会发生位错的滑移;随着加载应力的增大,尽管某些晶粒的Schmid因子较小,但受到加载应力增大的影响,该晶粒内部在滑移方向上的剪切力仍然达到了位错滑移所需的应力,其内部位错也会在滑移面上滑移。因此,随着加载应力的增大,合金内部会有更多的晶粒满足位错滑移的要求从而导致塑性变形的加速,也就是蠕变速率的增大。

当加载应力为690 MPa (图6a)和720 MPa (图6b)时,合金内部的微孪晶集中分布在少数晶粒内部,与该晶粒相邻的晶粒或孪晶粒内部未出现微孪晶,说明此时的应力水平较低,仅有少数晶粒内部的滑移系满足Schmid原理,发生了位错滑移;当加载应力提高至750 MPa (图6c)和780 MPa (图6d)时,在孪晶界两侧的晶粒内部均出现了微孪晶,说明随着应力水平的提高,相邻晶粒内部的滑移系均满足了Schmid原理;当加载应力进一步提高至810 MPa (图6e)时,图中显示的3个晶粒内部均形成了大量的微孪晶,且微孪晶密度非常高,说明此时合金中大量晶粒均满足了Schmid原理,位错滑移现象更为显著,导致了蠕变速率的增大。

3.3 温度对蠕变变形机理的影响

根据蠕变实验结果,FGH96合金的稳态蠕变速率对温度较为敏感,温度每提高30℃,合金的稳态蠕变速率提高一个数量级。图7是实验应力为690 MPa时,不同温度条件下FGH96合金经过1.0%蠕变残余变形后局域取向差的KAM和IPF图。可知,当蠕变实验温度在704℃以下时(图7a~c),FGH96合金的局域取向差并未出现明显差异,整个样品上的局域取向差分布较为均匀,说明此时合金的蠕变变形较为均匀;当实验温度提高至720℃时(图7d),FGH96合金的少数晶界附近的局域取向差较大,说明经过蠕变变形后,合金晶界位置出现了轻微的应变集中;当温度提高至750℃后(图7e),经过变形后的合金内部的局域取向差明显增大,说明此时合金内部具有较高的应变水平,且应变集中区沿晶界分布。对于金属材料,当温度超过等强温度后,合金内部的晶界逐渐变为弱化区,从而导致应变在晶界处集中。根据图7中KAM随蠕变温度的演化结果,可以在一定程度上说明FGH96合金的等强温度应该处于704~720℃范围内,因此当蠕变温度提高至720℃以上后,应变逐渐在晶界处累积。

图7

图7 690 MPa应力、不同温度条件下经过1.0%蠕变变形的FGH96合金KAM和IPF分析

Fig.7 KAM and IPF analyses of FGH96 alloy with 1.0% crept strain under the stress of 690 MPa and various temperatures

(a) 650℃ (b) 670℃ (c) 704℃ (d) 720℃ (e) 750℃

同时,随着实验温度的提高,经过蠕变变形后的合金内部的反极值未出现明显差异,且反极值均较小,说明当实验温度在750℃以下时,FGH96合金在蠕变过程中晶粒取向无明显变化,合金的蠕变变形机制仍然以位错滑移为主。

采用TEM对不同温度下蠕变后的FGH96合金中的位错进行分析,如图8所示。与不同应力状态下的蠕变类似,FGH96合金中形成了大量的微孪晶,这些微孪晶依然是由(

图8

图8 FGH96合金在690 MPa、不同温度条件下蠕变后形成的微孪晶

Fig.8 Microtwins in FGH96 superalloy after creep at 690 MPa and various temperatures

(a) 650oC (b) 670oC (c) 704oC (d) 720oC (e) 750oC

(f) HRTEM and selected area electron diffraction (SAED) pattern of the area in Fig.8d (Arrow [

3.4 温度和应力对蠕变断裂机理的影响

Tian等[4]研究了FGH100L合金的蠕变断裂机理,发现该合金在不同温度和应力条件下的蠕变断裂特征均为穿沿晶混合特征。在低温低应力状态下,合金的断裂机理以沿晶断裂为主,穿晶断裂为辅;随着蠕变温度和应力水平的提高,由于较高的应变速率,导致合金的断裂机理以穿晶断裂为主,沿晶断裂为辅。

Peng等[22]对不同γ'相状态的FGH96合金的蠕变断裂机理进行了研究,发现随着γ'相尺寸的细化,FGH96合金的蠕变断裂机理由穿晶-沿晶断裂混合特征转变为沿晶断裂特征。图9是不同温度和应力条件下,FGH96合金蠕变断口源区特征图。由图可知,当温度处于650~750℃范围、应力处于690~810 MPa范围内时,FGH96合金的蠕变断裂均呈现典型的沿晶断裂特征。FGH96合金在蠕变过程中,合金表面被氧化后,O原子会沿着晶界向内扩散,使晶界逐渐氧化,导致晶界弱化,最终变现为沿晶断裂特征。

图9

图9 不同温度和应力条件下FGH96合金的蠕变断裂源区形貌

Fig.9 Fractographs of primary stages of FGH96 superalloy tested at different temperatures and stresses

(a) 650oC, 690 MPa (b) 750oC, 690 MPa (c) 704oC, 690 MPa (d) 704oC, 810 MPa

4 结论

(1) 当蠕变温度为704℃时,FGH96合金的蠕变性能随着应力水平的提高而降低;当加载应力为690 MPa时,FGH96合金的蠕变性能随着温度提高而显著降低,且FGH96合金的稳态蠕变速率对服役温度更为敏感,服役温度每提高30℃,将会导致蠕变速率提高一个数量级。

(2) 当FGH96合金涡轮盘在700℃以下服役时,最大应力不超过780 MPa即可保证涡轮盘安全性;当FGH96合金涡轮盘的服役应力不超过690 MPa时,其服役温度可以提高至720℃,同时应尽量避免FGH96合金在720℃以上长时使用。

(3) 在涡轮盘主要的服役条件范围内,即温度处于650~750℃范围,应力处于690~810 MPa范围时,FGH96合金的蠕变变形均以位错滑移为主,且位错在滑移过程中,会在(

沪公网安备31011202020290号

沪公网安备31011202020290号