分享:高强韧QPT工艺的先进钢组织调控和强韧化研究进展

先进高强钢经历了从第一代至第三代的高速发展,为汽车工业中轻量化及安全性的持续提升提供了重要保障。作为第三代先进高强钢的代表钢种之一,淬火-配分(QP)钢和淬火-配分-回火(QPT)钢近10年来发展迅速。本文从以下几个方面对QP钢及QPT钢的制备工艺和强韧化机理进行了综述:(1) 从QP到QPT的工艺设计发展历程及其原理;(2) 配分过程中的C配分和组织演变规律;(3) 亚稳奥氏体的稳定性及其对相变诱发塑性(TRIP)效应的影响;(4) 纳米析出强化的QPT钢的组织和热处理工艺设计;(5) 热成形QPT钢一体化工艺;(6) QP钢、QPT钢的强韧化机制和使用服役性能。并对今后QP钢和QPT钢的制造与使用前景作出展望。

关键词:

钢铁材料在众多结构材料中,凭借其优越的强度和韧性以及易于循环利用而表现出来的经济性,与其他材料相比具有不可替代的优势[1]。为实现绿色低碳循环发展,确保实现碳达峰和碳中和目标,以汽车用钢为代表的先进高强钢的开发不断推进,有力地推动了汽车轻量化、提高了乘用车安全性和节能减排效率。汽车车身质量每减轻10%,可节省燃油3%~7%。自2000年以来,我国汽车工业发展进入了快车道,汽车工业已成为影响国民经济发展的重要支柱产业,随着汽车轻量化及安全性能的不断提升,先进高强钢的发展迅速[2]。从20世纪60年代开始,第一代先进高强钢被开发,如双相钢(DP钢)、复相钢(CP钢)、相变诱发塑性钢(TRIP钢)等(强塑积15~20 GPa·%),目前在大量生产使用;为了提高钢种的强韧性,以孪晶诱发塑性钢(TWIP钢)为代表的第二代先进高强钢(强塑积60 GPa·%)相继被开发,由于其合金成本高,焊接和延迟断裂性能有待提升,目前的生产和应用有限;第三代先进高强钢包括淬火-配分(QP)钢、淬火-配分-回火(QPT)钢、δ相-TRIP钢、纳米贝氏体钢、中锰钢等,其含有亚稳奥氏体等多尺度多相组织,兼顾经济性和强塑性(强塑积30~40 GPa·%)。钢铁材料具备的优异力学性能,源于钢中微观组织带来的多种复杂强韧化机制。基于马氏体相变和配分原理获得具有更高强塑性能的先进高强钢,具有科学性和实用性,是目前钢铁材料研究的热点。本文对近10年来QP钢及QPT钢的制备工艺和强韧化机理的发展进行了综述,并对今后QP钢和QPT钢的制造与使用前景作出展望。

1 从QP到QPT

QP工艺是由Speer等[3~5]在含有Mn、Si的TRIP钢基础上提出的,通过在马氏体转变起始温度(Ms)以上等温使马氏体中过饱和的C原子配分至未转变的残余奥氏体中来稳定奥氏体至室温,从而达到改变材料加工硬化能力的目的。描述这一过程要求达到约束条件下的C准平衡(constrained carbon paraequilibrium,CCE),C在配分过程中满足3个条件:(1) C在马氏体和奥氏体中化学势差异是C元素从马氏体向奥氏体配分的驱动力,平衡时C在两相的化学势相等而其他元素的化学势不等;(2) 马氏体/残余奥氏体的相界面保持不变;(3) 通过加入特定合金元素来抑制碳化物的形成,使C全部配分到奥氏体并提高奥氏体的稳定性。QP工艺采用的热处理工艺如图1所示。首先在奥氏体区保温一段时间奥氏体化,然后淬火到Ms和马氏体转变终止温度(Mf)之间某一温度,保温一段时间,通过C原子的配分,实现C原子在残余奥氏体中的富集,降低其Ms,从而使这部分残余奥氏体在随后的淬火过程中不发生相变,进而稳定到室温。由于这部分残余奥氏体是亚稳态的,在外加载荷作用下会发生马氏体相变,得到TRIP效应,从而增加强度和塑性。

图1

图1 淬火-配分(QP)热处理工艺和相应目标组织示意图

Fig.1 Schematic of quenching-partitioning (QP) heat treatment and corresponding microstructures (Ms—martensite transformation-start temperature, Mf—martensite transformation-finish temperature)

QP钢的成分设计主要为Fe-(0.1~0.3)C-(1.5~3.0)Mn-(1~2)Si/Al (质量分数,%,下文若非特殊说明,所有成分均指质量分数)。其中,C元素是最经济有效的奥氏体稳定元素和固溶强化元素,每加入0.1%的C可以提高约100 MPa的抗拉强度[6]。Mn也是一种强奥氏体稳定性元素,但是当Mn元素含量高于3.0%时,Mn容易偏聚,形成带状组织使材料的脆性增加[7],所以Mn元素的含量要控制在一定范围内。Si/Al元素的加入是为了抑制在热处理过程中碳化物的析出,使得在配分过程中C元素从bcc结构配分到fcc结构中[8,9]。QP钢主要由两相(亚稳奥氏体和马氏体,在相变实际温度(Ac3)以上主要是奥氏体化)或三相(亚稳奥氏体、铁素体和马氏体,在两相区奥氏体化)组成含亚稳奥氏体和马氏体的钢,塑性要优于相同强度的基体组织为铁素体和马氏体的双相钢[5,10],其中亚稳奥氏体的含量、分布、形态以及C分布等对材料的强塑性产生影响[11~14]。在QP工艺的基础上,Hsu等[15~18]提出了一种新型的QPT工艺。其回火过程也可与淬火或C配分过程重叠,与QP工艺的主要区别是选择性地加入微合金元素,结合合适的热处理工艺,在最终的组织中析出碳化物,有效地利用弥散析出强化机制,进一步提高钢的强度和塑性。

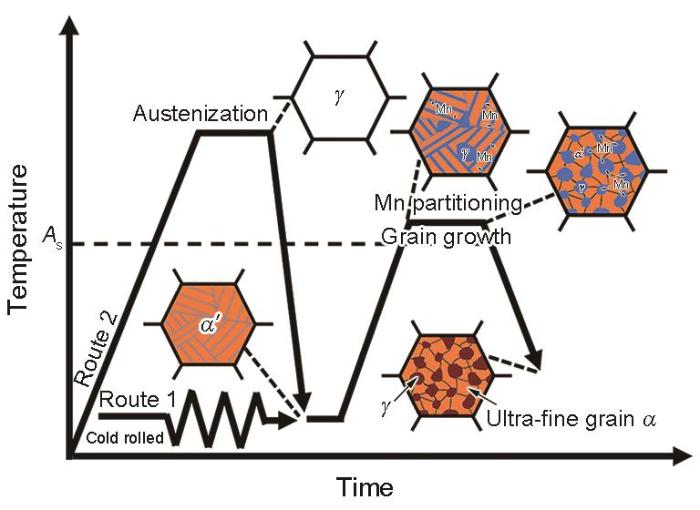

中锰钢设计采用的热处理思路如图2所示,通过C、Mn配分得到含有亚稳奥氏体的多相组织,Mn含量为4%~12%,C含量为0.1%~0.6%,强塑积超过30 GPa·%[19~21]。由于基体中C和Mn元素不足以使奥氏体稳定到室温,热轧板冷却后得到的马氏体组织在两相区(铁素体+奥氏体)长时间退火处理,部分板条马氏体逆相变得到奥氏体,同时伴随着C和Mn元素在奥氏体中的富集,使得冷却过程中奥氏体稳定至室温[22]。中锰钢的室温组织中铁素体基体与亚稳奥氏体晶粒尺寸均在亚微米级别,其中亚稳态的奥氏体含量在20%~40% (体积分数,下文奥氏体含量均指体积分数),通过优化退火工艺调控逆转变奥氏体的含量、化学成分和尺寸,通过细晶强化和亚稳奥氏体形变时发生TRIP效应提高强塑性,较高Mn含量的中锰钢或者Mn和C元素进一步富集提高层错能,可观察到TWIP效应[23~27]。随着退火保温时间的增加,逆转变奥氏体的体积分数会增加,然而其稳定性不足会导致其在随后的降温过程中转变成马氏体。需要注意的是,图2所示工艺并非中锰钢独有,QP钢也可以采用这种两相区临界热处理工艺。

图2

图2 中锰钢QP工艺和对应的目标组织示意图

Fig.2 Schematics of QP heat treatment for medium manganese steel and corresponding microstructures (As—austenite transformation-start temperature)

2 C配分和组织演变

经过上述分析可知,QP和QPT过程的基础是C从过饱和马氏体转移至奥氏体的C配分,其对这2类钢的奥氏体稳定性调控起关键作用。碳钢淬火得到的马氏体中的C化学势较奥氏体高,因此就可以驱使C扩散至尚未发生马氏体相变的奥氏体中。早在1960年,Matas和Hehemann[28]就认识到包围回火马氏体的残余奥氏体中存在C富集现象,研究发现,9395钢(成分为:C 0.95,Si 0.22,Mn 0.60,Ni 3.07,Cr 1.23,Mo 0.13,Fe余量)低温回火过程伴随着马氏体中C含量的持续降低,通过淬火至不同温度调控马氏体含量,并在132.2℃长时间保温实验表明,2种样品中马氏体含C量迅速降至0.22%,且马氏体含量低(被更多奥氏体包围)的试样中的C含量持续降低,说明残余奥氏体可有效吸收马氏体基体中多余的C。可以推测,C含量较低(比如< 0.2%)的钢中,马氏体在低温回火过程中C不容易配分至奥氏体中,相比于C含量高的钢来说更容易得到ε碳化物。与马氏体/奥氏体中C配分过程相对应的,过冷奥氏体在较低温度等温过程也会形成下贝氏体。同时下贝氏体相变伴随着ε过渡碳化物,贝氏体中测得的含C量只有0.1%。由于贝氏体生长过程较慢,其中C到奥氏体的配分会伴随着界面移动,因此低温贝氏体的生长更符合C过饱和的铁素体机制。Wang等[29]结合原位高能同步加速器X射线衍射和密度泛函理论(DFT)的研究,以揭示QP处理的先进Fe-C钢中相变的物理机制。研究表明,α/α'中存在第二能垒,有利于C扩散到未转变的奥氏体中,这可能导致C富集;实验观察到,在现有的奥氏体/马氏体界面上发生的未转变奥氏体与马氏体转变同时发生。配分过程除了奥氏体和马氏体中的C溶解度差异需要达到平衡,C在铁素体/马氏体中比在奥氏体中存在更多可能的跳跃位置和扩散路径,α/α'中存在第二能垒,这有利于C扩散到未转变的奥氏体中。

与过饱和铁素体相比,具有体心四方(bct)结构特征的马氏体中C配分显然有所不同。从晶体学上讲,由于C原子只占据原来奥氏体晶格八面体间隙位置的一个特定亚晶格,位错型亚结构的马氏体C团簇惯习面与马氏体相变后的四方晶格畸变有关。Morsdorf等[30]通过电子背散射衍射(EBSD)辅助电子通道衬度成像(ECCI)结合三维原子探针(3DAP)分析淬火马氏体自回火现象。同步辐射X射线衍射结果表明,尽管在局部存在贫C马氏体基体和C团簇,新鲜淬火态马氏体仍存在四方晶格畸变,这佐证了C团簇也具有bct结构。且马氏体回火过程伴随着(100) α C团簇的溶解,其中马氏体位错网络可成为C扩散的快速通道,在随后的回火过程中演变得到过渡碳化物和渗碳体。

结合约束C平衡(CCE)模型和Koistinen-Marburger (K-M)方程[31]可知,可以通过优化QP钢的淬火温度,获得最大残余奥氏体含量。然而,通过实验测得的残余奥氏体含量和其中C含量通常远低于预测值,这种差异在很大程度上可能是由于实际情况不满足CCE模型中的2种假设:配分同时存在奥氏体分解、马氏体/奥氏体界面迁移与贝氏体形成;缺陷处的C捕获、C聚集和在配分过程中过渡碳化物、渗碳体造成C配分不完全。Dai等[31]提出了一个QP局部平衡(QP-LE)热动力学模型,其中假设马氏体/奥氏体界面处于局部平衡,以研究QP过程中马氏体/奥氏体界面迁移和C配分的动力学。虽然没有兼顾析出,QP-LE模型预测的残余奥氏体体积和奥氏体C含量与一系列低碳QP钢的实验结果一致性较好。QPT工艺的本质是通过C在配分过程中从马氏体配分到奥氏体来稳定亚稳态奥氏体,并在回火过程中通过微合金化碳化物的纳米析出来强化马氏体基体。这个过程中存在一些竞争性反应,例如C偏析到位错、过渡碳化物析出和奥氏体分解等。Zhang等[32]基于上述竞争反应的考虑,建立了具有双界面(马氏体/碳化物和马氏体/奥氏体)迁移的简明 QPT-LE (局部平衡)热动力学模型,以预测奥氏体分数及其C含量的演变。通过这一修正的模型模拟,测得QPT工艺后残余奥氏体中的C含量几乎与淬火温度无关,其机理由QP-LE和QPT-LE模型揭示,即由NPLE/PLE (可忽略配分局部平衡/配分局部平衡)转变线决定;与QP-LE和CCE模型相比,QPT-LE模型可以更好地预测高碳QPT钢中的残余奥氏体含量,这是由于碳化物析出促进了界面迁移。

在低碳钢中欲实现C配分或者残余奥氏体中更高的C富集,可通过以下热处理工艺。(I) 将热处理工艺设计为钢冷却时在铁素体转变区停留,得到C富集的奥氏体后进行马氏体相变,此时马氏体形核位点数降低且易被奥氏体包围而实现配分。这种能够生产出部分铁素体QP钢的热处理得到应用且有较多工艺方案,比如控制奥氏体冷却过程缓冷经过铁素体相变区,或者升温至两相区均可以得到部分铁素体 QP 钢。Kickinger等[33]将铁素体钢在完全奥氏体化后通过缓慢气体喷射(SJ)冷却和升温到两相区的工艺(IC)进行比较,发现IC工艺可得到组织差异更加明显的两相区铁素体和更高C配分富集的奥氏体,在变形过程中能够更好地结合局部和整体可成形性。(II) 先预淬火至马氏体转变起始温度以下得到部分马氏体,提升温度至低温贝氏体转变区,利用贝氏体相变的C配分过程和温度更高时C的扩散速率来提高残余奥氏体的C含量。Lu等[34]将QP工艺应用于热轧和冷轧AISI 430不锈钢,可获得高抗拉强度和大延伸率。淬火过程中预先形成的马氏体和残余奥氏体的TRIP效应都是提高抗拉强度的原因,残余奥氏体促进了较大的延伸率。(III) 结合工艺(I)和工艺(II)进行处理可以得到铁素体、回火马氏体、贝氏体、新鲜马氏体和残余奥氏体。Zheng等[35]用临界加热工艺(I&QPT)处理的富铝QPT钢,得到多边形铁素体、马氏体和残余奥氏体组成的复相组织,与工艺(I)两步QPT 处理的钢相比,I&QPT 处理钢的铁素体体积分数更高,而残余奥氏体体积分数较低且具有较高的稳定性;因此,TRIP 效应更加明显,使优化后的组织具有更高的强塑积。

通过上述模型和实验分析可知,为提高QPT钢中残余奥氏体的稳定性,可添加稳定奥氏体的合金元素,如Mn、Ni等;为细化组织,可基于尺寸效应、稳定拖曳效应添加能够钉扎界面的Mo、Nb等;为了避免碳化物析出对C元素的消耗,实现奥氏体内的C富集,可添加Si或Al等元素,通过影响渗碳体中C的活度及C在奥氏体中的扩散系数,抑制渗碳体大量析出。从QPT钢组织调控角度来进行材料设计时,需要考虑C偏析到位错对马氏体C配分和奥氏体稳定性的影响、回火马氏体自身性质的演变、配分/回火过程中的奥氏体分解、马氏体/奥氏体界面的迁移和贝氏体的形成、预先存在的马氏体对贝氏体转变的影响等。

3 亚稳奥氏体的稳定性

奥氏体发生马氏体相变温度(Ms)和C含量([C],质量分数,%)的经验关系式如下[36]:

式中,[X]表示X元素的质量分数。随着C和Mn元素含量的增加,Ms降低明显。Maheswari等[39]在对CMnSiAl钢(成分为:C 0.26,Mn 1.57,Si 1.06,Al 0.98,Fe余量)进行Ms以下和以上的QP处理时,发现不论采用何种工艺,经过有效C配分均能获得在室温下保持稳定的残余奥氏体。经3DAP分析表明,残余奥氏体中C的含量为1.15%,同时发现,在低于Ms进行C配分的试样中观察到轻微的界面迁移/等温马氏体形成。

除了化学成分,亚稳奥氏体的稳定性影响因素还受奥氏体的晶粒尺寸、形态、相邻相和变形温度等因素的影响。晶粒尺寸越细,对马氏体的形核阻碍作用越大,越不利于奥氏体发生转变。相变过程中的马氏体储存的弹性应变能随着晶粒尺寸的减小而增大,较小尺寸的奥氏体晶粒转变成马氏体需要提供更多的弹性应变能[40]。Wang等[41]研究了晶粒尺寸对于TWIP和TRIP变形机制的影响,发现较大尺寸的逆转变奥氏体中首先发生机械孪生。而尺寸较小的奥氏体在低应变下首先转变成α′马氏体。细化晶粒的方法可以通过热变形和相变相结合[42]。Xiong等[43]研究表明,在QP钢中薄膜状奥氏体含C量在0.64%时较稳定,块状奥氏体含C量在1.14%时稳定性较低。Min等[44]发现QP980钢中亚稳奥氏体的稳定顺序为:窄薄膜状奥氏体>宽薄膜状奥氏体>块状奥氏体。Tirumalasetty等[45]发现不同形态的奥氏体在拉伸过程中的转变存在差异。在低应变下,处在三叉晶界处的奥氏体最先发生转变。由于周围铁素体的晶粒取向不一样,导致三叉晶界处的应力较高,而且是三向应力,从而使得奥氏体容易转变。而嵌入到一个铁素体晶粒中的奥氏体和三叉晶界处的应力不同,奥氏体周围的应力基本上是单向的,在变形过程中会发生转动而不易相变,可作为位错滑移的障碍,降低背应力,延迟断裂的发生,提高TRIP钢的塑性。Zhang和Findley[46]指出,由于贝氏体内部的奥氏体含C量比铁素体中的奥氏体含C量高,因此也更稳定。Ebner等[47]对成分为C 0.2、Si 1~1.5、Mn 2.2~2.7、Fe余量的钢经过一步QP (260℃、300 s)和两步QP (360℃、300 s,400℃、300 s)处理发现,260℃ QP的样品具有高初始奥氏体含量(12%)但C含量低(0.72%),显示出最低的稳定性。相比之下,360℃配分的样品有略低的奥氏体含量(11%)和更高的C含量(1.09%),获得非常稳定的奥氏体并且几乎没有奥氏体发生转变。在400℃配分的样品具有理想的奥氏体稳定性,初始转化率较低,但在应变后逐渐增加。再加上由于强回火引起的马氏体软化,导致了高延伸率。在两步QP的情况下,塑性变形首先从马氏体开始,然后是奥氏体;而在一步QP的情况下,屈服几乎同时发生。随着变形后期大量奥氏体向马氏体转变,(200) γ 和(311) γ 的晶格应变在两步QP时再次增加,说明更高的载荷转移到奥氏体以维持奥氏体发生马氏体转变。变形温度对奥氏体的稳定性具有显著的影响[48]。随着温度的升高,奥氏体的化学自由能降低,奥氏体转变成马氏体的化学驱动力降低,因此需要更多的形变能。

层错能(SFE)决定了奥氏体的变形过程发生何种变形机制,包括孪生、马氏体相变或者位错滑移,SFE受温度的影响较大[49,50]。一般来说,对于低的SFE (< 18 mJ/m2),在拉伸过程中奥氏体会发生马氏体转变;对于高的SFE (> 45 mJ/m2),塑性和应变仅仅受位错滑移的控制;当SFE在18~45 mJ/m2时,会发生TWIP效应[51]。中锰钢中奥氏体的含量在20%~40%,在塑性变形过程中可能会同时发生TWIP和TRIP效应。Lee等[25]通过原位中子衍射研究了成分为Mn 12、C 0.3、Al 2、Fe余量的钢中的弹性晶格应变、位错密度、层错几率以及应变诱发相变的动力学。原位中子衍射拉伸实验表明,钢在屈服后加工硬化持续降低;接着由于变形孪晶的出现,导致了加工硬化率的略微提高;后期由于发生了应变诱发马氏体相变使得加工硬化持续提高。

4 纳米析出强化的QPT钢的组织和热处理工艺设计

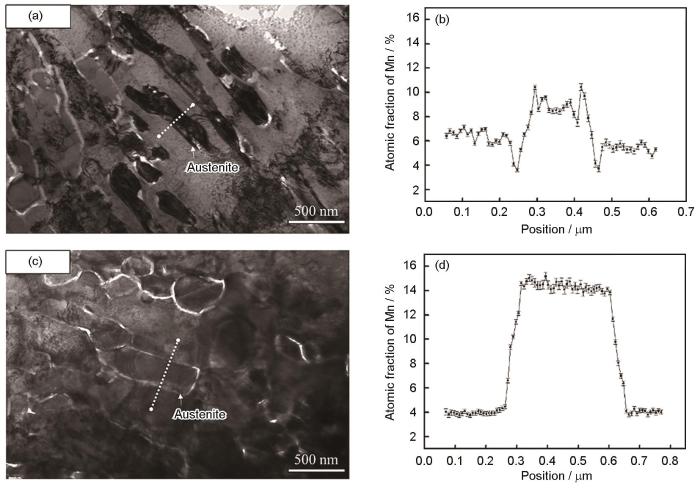

对于低碳低合金体系的QPT工艺,其存在的主要问题是亚稳奥氏体与析出相的形成过程呈一定竞争关系,da Silva等[52]研究了中锰钢的时效过程,发现在基体与碳化物的界面上有大量的Mn元素偏聚。因此碳化物的形成一定程度上会消耗奥氏体稳定元素的含量,降低逆变奥氏体形成的化学驱动力。如何在保持合金成分经济性的前提下将Mn、Ni等元素有效地配分于奥氏体(Ni、Mn为稳定奥氏体元素)与析出相中,保证奥氏体的稳定性以使TRIP效应发生在应变后期,是一个值得研究的问题。Kuzmina等[53]的研究证实了,中锰钢中位错与逆变奥氏体的稳定组合(成分、结构)及逆相变得到的纳米尺寸奥氏体在特定温度的时效稳定性,提供了一个获得强韧性复相组织的新途径。Li等[54,55]提出了纳米析出强化的低碳QPT钢的组织调控和热处理工艺。他们对成分为Mn 7、Ni 2.5、Al 1.5、C 0.01、Fe余量的钢的热轧态(HR)/冷轧态(CR)样品进行同样的多步QP (630℃保温1 h水淬)和QPT热处理(630℃保温1 h水淬 + 500℃保温5 h水淬)。热轧态样品的逆变奥氏体容易在大角度的原奥氏体晶界或板条界面处形核[56],受Mn等元素扩散制约,奥氏体内部稳定元素含量较低,大部分奥氏体在冷却至室温后转变为马氏体。在后续低温回火过程中会进行二次逆相变和Mn富集,同时Mn会替代NiAl相的Al元素形成Ni(Al, Mn)纳米析出相[57]。冷轧过程累积的应变能提高了奥氏体逆相变的驱动力,高温时效过程中奥氏体大多在再结晶铁素体界面处形成,能形成更多的块状奥氏体,且Mn扩散容易使配分程度更高,使形成的奥氏体能在室温下稳定存在。如图3[54]所示,HR-QPT样品的两相界面能够明显看到Mn的尖峰出现,这种界面上元素尖峰的滞后现象[58]是由于相变界面的推移与Mn元素的扩散不匹配,从而降低了界面的凝聚力所致[59];CR-QPT样品块状奥氏体的元素含量要远高于薄膜状奥氏体,更多的相界面[60]能够有效阻止裂纹的萌生与扩展,同时冷变形和再结晶能够去除原有热轧组织中脆性的原奥界面等大角度晶界[61],不易形成微裂纹。多步的高低温回火工艺能够使界面上的Mn富集向晶内扩散,此时断裂机制表现为微孔韧性断裂[62]。

图3

图3 不同前驱组织QPT热处理后两相界面处的Mn分布的透射电镜(TEM)像和能谱(EDS)分析[54]

Fig.3 TEM image (a, c) and EDS analyses (b, d) showing evidence of the distribution of Mn across the austenite/ferrite interfaces in the HR-QPT (a, b) and CR-QPT (c, d) steel[54] (QPT—quenching-partitioning-tempering, HR—hot rolling, CR—cool rolling)

碳化物的形态、分布与弥散性可以被继承到逆相变形成的奥氏体,而且也可以利用碳化物的溶解过程调控奥氏体中的成分梯度以及促进整体晶粒细化。Li等[63]基于析出诱导的中锰钢局部奥氏体再转变,采用设计的回火和双配分(TDP)热处理方法,形成了奥氏体和共沉淀的包覆组织,如图4a[63]中透射电镜(TEM)像所示。由于奥氏体/铁素体界面具有较好的相干性和几何必需位错(GND)调节能力,TDP钢中的残余奥氏体表现出较好的机械稳定性。通过回火诱导局部溶质偏析,在配分过程中形成非均匀热稳定性逆变奥氏体,部分淬火新生成马氏体具有残余γ,导致后续回火过程新逆变的奥氏体与邻接的马氏体基体之间呈更好的K-S位向关系,变形时GND和共格α/γ界面之间的相互作用提高了背应力。具有Mn浓度梯度(见图4c和d中的Mn元素分布)的核壳奥氏体的隔断型马氏体相变对核心的残余奥氏体起屏蔽作用,提高了在低温下奥氏体的稳定性,推迟了TRIP效应。Hu等[64]利用晶内M3C析出物诱导形成粗大的梯度成分分布的奥氏体,但是粗大奥氏体主要沿马氏体晶界分布而且成分梯度起伏不显著。这主要是因为M3C中固溶的Mn非常有限(低于8.0%),奥氏体以M3C为基础的形核动力学与以马氏体基体为基础的形核动力学相差不大,虽然M3C会优先成为逆相变形核位置,但M3C周围基体或晶界处也会逐渐发生逆相变。Xu等[65]对冷轧中锰钢(成分为:C 0.1,Mn 9.12,Ni 3.18,Al 1.31,Fe余量)利用回火-配分(tempering-partitioning)工艺,通过450℃回火预析出大量富Mn的M12C碳化物,然后在630℃配分处理过程中利用该析出相在晶内诱导形成富Mn梯度成分奥氏体。研究发现,450℃、1 h回火处理后部分碳化物已经由颗粒状演变成长棒状,其平均尺寸约为35 nm,粗大富Mn碳化物中的Mn含量约为37.5% (原子分数),细小Mn碳化物中的Mn含量约为37.1% (原子分数)。在630℃配分处理过程中,晶内富Mn的M12C碳化物逐渐溶解,不仅可以在马氏体晶粒内诱导形成细小的奥氏体,而且形成的奥氏体中Mn元素呈梯度分布,且Mn与C的含量比较高。C原子在位错和NiAl纳米析出相界面处的偏析程度很高,这归因于NiAl纳米析出对位错的有效钉扎效应。这表明M12C碳化物与C在位错/界面之间的竞争抑制了亚稳碳化物向更稳定碳化物的转变。只经过配分处理的样品逆相变奥氏体主要沿马氏体晶界分布,Mn分布均匀,Mn和C含量显著降低。从亚稳M12C碳化物继承的定制亚稳奥氏体显示出强烈的Mn和C富集(Mn为18.1%、C为1.56%,原子分数),以及分散的分布(数密度为9.8 μm-2)和细小的尺寸(50~200 nm)。由于该工艺得到的奥氏体具有Orowan强化和TRIP辅助加工硬化的结合,从而获得了优异的动态拉伸力学性能(屈服强度为1350 MPa,总伸长率为30%)。

图4

图4 回火-双配分(TDP)处理得到了具有Mn浓度梯度的核壳结构奥氏体TDP以及双配分(DP)工艺下双相组织的TEM像和EDS分析,以及TDP工艺下奥氏体/铁素体界面及析出相处的三维原子探针表征[63]

Fig.4 TEM-EDS characterization of the core-shell structure austenite with Mn concentration gradient obtained by tempering and double partitioning (TDP) (a) and double partitioning (DP) (b) processes; 3D atom probe characterization of austenite/ferrite interface (c) and precipitation phase (d)[63]

5 热成形QPT钢一体化工艺

图5

图5 非等温配分工艺应用于热成形高强钢的原理示意图

Fig.5 Schematics of the application of non-isothermal partitioning process to hot forming high-strength steel (Ac3—fully austenitizing temperature, α

QPT作为一种非常有价值的热处理工艺,其通常是在传导加热实验条件良好的盐浴中进行,与蓬勃发展的热冲压成形工艺相结合,将有可能开拓工业应用。Shi等[69]发现增加奥氏体区的热变形量可以提高奥氏体强度,从而降低Ms,同时会促进扩散型相变,如多边形铁素体和贝氏体相变。Winter等[70]将热金属气体成型(HMGF)的管材液压成型工艺与QP工艺结合,对42SiCr10钢管材经过70 MPa高压气体成形后进行模具冷却,随后工件转移至另一保温炉中在260℃进行配分。实验表明,10 min的配分处理具有较好的能效,同时得到了高抗拉强度(2050 MPa)和高极限应变(19.7%)的管材成形。Xu等[71]在受控伺服压力机上结合热冲压和非等温QP的全新工艺,以生成马氏体和残余奥氏体的微观结构。结果表明,在这种新提出的新型热冲压工艺中可以成功地进行非等温配分。与常规热冲压钢相比,总延伸率可提高12.5%~14.6%,均匀延伸率可提高19% (由5.28%至6.27%),强度与延伸率之积可提高9% (从19.3 GPa·%到21.0 GPa·%)。这些改进的力学性能可归因于非等温配分导致的残余奥氏体比例增加。热成形QPT一体化工艺涉及的动态载荷、零件复杂几何形状、接触时序以及温度波动等都会造成零件各区域的非同步冷却,形成非均匀的组织。通过研究不同冷速下的组织演化和非等温配分等过程得到的组织-性能关系,能够实现零件最终的微观组织和宏观力学性能的热加工工艺过程的优化。

6 强韧化机制和使用服役性能

从材料的使用安全性出发,在材料设计和使用过程中不仅需要考虑其强度和塑性,还要考虑材料的韧性,即材料发生塑性变形吸收能量而不发生断裂的能力[72,73]。在含有亚稳奥氏体的第3代先进高强汽车用钢中,亚稳奥氏体是软相,裂纹在扩展过程中遇到亚稳奥氏体时,裂纹尖端会被钝化。在裂纹尖端应力场作用下奥氏体发生马氏体相变,吸收一部分能量。奥氏体发生马氏体相变的影响主要有[74,75]:(1) 通过早期的相变软化推迟微孔形核,降低微孔形核表面的正应力;(2) 相变强化作用抵消微孔形核长大所引起的应变软化效应。裂纹的扩展路径也会受到相变硬化的影响,当奥氏体转变成马氏体的相变区域和奥氏体的塑性区域相当时,止裂效果较好。吴日铭[76]评价了QP处理高强薄板钢的断裂韧性,发现断裂韧性随着亚稳奥氏体的含C量降低而升高。同时,通过对比断裂功,发现QP980钢低于DP980钢,即QP钢抵抗裂纹萌生能力弱于DP钢,但亚稳奥氏体转变后可以明显延缓裂纹的扩展,从而延迟QP980钢的断裂。Gao等[77]通过研究含(0.06%~0.42%)C钢的淬火态和QP工艺下微观结构与屈服强度的关系,发现淬火钢和QP钢屈服强度的广义物理模型可以用2种不同尺度的显微组织参数(块宽和板条厚度)表示,马氏体的屈服强度随着块宽平方根的倒数变化(Hall-Petch关系),且随板条厚度的倒数变化(Langford-Cohen 关系),此外马氏体的位错密度和板条厚度与马氏体的平均C含量有很强的关系。α'相的屈服强度作为淬火钢和QP钢的最大强化贡献,与马氏体中残余C含量的立方根成正比。当配分后残余奥氏体形变诱发得到的马氏体的强度和变形能力匹配,同时自身不产生新的裂纹的情况下,可以释放裂纹尖端的应力,从而阻碍裂纹的扩展。

Hockauf等[78]研究了含有12%残余奥氏体的QP低合金CSiCrMn钢的疲劳裂纹扩展(FCP)行为,并与其QT工艺进行了比较。疲劳裂纹扩展速率(FCGR)的局部减速和加速(下降和峰值)归因于不稳定的残余奥氏体晶粒的转变,留下更稳定的未转变残余奥氏体晶粒。在阈值区域,疲劳裂纹扩展(FCG)行为以裂纹扩展为主,没有明显的马氏体转变。因此,QP条件下较大体积分数的残余奥氏体导致应力强度范围(ΔK)阈值高于QT样品。在接近阈值区域,FCP主要以穿晶模式发生,基于微孔合并,没有明显的马氏体转变。随着应力强度范围的增加,裂纹尖端塑性区中更多残余奥氏体转变为马氏体。因此,实际工况的应力匹配对于相变能否增韧而不致脆非常关键。

从微观组织方面考虑,细化晶粒是提高韧性的一个有效方式。裂纹扩展穿过晶界时需要消耗大量的能量,因此,当晶粒细化时,晶界所占有的面积就会增大,对于裂纹扩展的阻碍作用也增大。Calcagnotto等[79,80]研究了DP钢的晶粒细化对提高冲击功和降低韧脆转变温度的影响。研究发现,在粗晶组织中铁素体晶界处分布着马氏体带和大的马氏体岛,而且当局部应力集中时,微孔和微裂纹主要分布在马氏体带周围。当应力转移到马氏体中,马氏体会比铁素体更早断裂。马氏体最先发生断裂,然后对相邻的铁素体晶粒施加高的切应变,使铁素体发生解理断裂。在细晶组织中,马氏体的塑性和界面结合力增强,马氏体可以释放部分局部应力以抑制微孔的形成。另外,减小晶粒尺寸会使得断裂所需要的断裂应变增加,马氏体断裂产生的裂纹也不足以引起周围铁素体产生裂纹。Cao等[81]研究了超高冲击韧性的铁素体/马氏体片层结构钢。当一个片层结构被裂纹扩展破坏时尖端的应力状态就会从平面应变状态转变为平面应力状态,导致裂纹沿着破坏片层结构方向前进。此时撕裂片层结构、界面和重新在相邻的板条上形核都会吸收大量的冲击能量。在裂纹尖端这种应力状态会重复改变,从而使得裂纹的扩展过程变得更加困难,研究[82,83]表明,更长的破坏片层长度以及更多的表面发生破坏片层可以增加吸收裂纹扩展能量。Kimura等[84]设计出“竹节状”组织,通过超细晶强化,弥散分布的纳米颗粒强化和织构控制,提高了bcc钢在低温下的强度和韧性,同时还具有很高的塑性。Koyama等[85]研究设计了类似骨状结构的多相(奥氏体和铁素体)、亚稳奥氏体、纳米片层结构的组织,同时激活了粗糙界面止裂和相变止裂机制,从而获得了很好的抗疲劳性能。Liu等[86]在研究变形配分钢(D&P钢)的断裂行为时发现了高屈服强度诱发晶界分层开裂增韧新机制,获得超高强钢铁材料断裂韧性的大幅提升;同时具备极高屈服强度(约2 GPa)、极佳韧性(102 MPa·m1/2)和良好延展性(19%均匀延伸率)。高强韧界面设计还需要考虑元素分布,Ding等[87]采用沉淀硬化和利用化学界面工程的微观结构设计策略,在成分为C 0.2、Mn 8、Nb 0.05、Mo 0.2、Fe余量的钢中实现了超高强塑性,强度达到2041 MPa,总伸长率达到20%。该创新工艺通过对临界区退火的样品进行100℃/s快速加热后淬火的方法,利用Mn在奥氏体扩散的迟滞性和奥氏体/马氏体相界面的快速迁移的差异,使Mn元素的化学过渡区宽度从原来的4 nm增加到7 nm。

由于QP工艺下得到的残余奥氏体稳定性不同,发生马氏体相变的难易程度也有差异。Xia等[88]通过研究不同Cr和Nb合金化的QP钢的成型性,发现具有最高残余奥氏体体积分数和单轴拉伸条件下表现出最高拉伸延展性的QP钢,在所研究的钢种中显示出最低的成形性,原因是在成形实验多轴加载下残余奥氏体更容易发生马氏体相变,使残余奥氏体在塑性变形的早期阶段被消耗,从而耗尽材料的应变硬化能力并导致较早的颈缩和断裂。当奥氏体含量高时会导致部分奥氏体的稳定性不足,塑性变形的早期阶段,在脆性新鲜马氏体和应力/应变诱发马氏体处容易形成微裂纹。由此可见,需要重视在QP钢中回火马氏体积累塑性变形的能力,这对于提高应变硬化延迟颈缩和断裂是有益的。Zhang等[89]在成分为C 0.67、Mn 1.48、Si 1.53、Nb 0.038、Fe余量的高碳钢中,通过两步QPT工艺,即810℃奥氏体化360 s淬火至170℃后在400℃配分600 s最后淬火,得到了抗拉强度1600 MPa、延伸率28.8%、强塑积46 GPa·%的力学性能。而该钢种常规淬回火处理的强塑积仅为16.8 GPa·%、延伸率为7.8%。该工艺下提高延性的新策略基于位错穿过马氏体/奥氏体界面(DAMAI)效应,该效应通过原位TEM实验得到证实。分子动力学模拟证实了刃位错可以从马氏体转移到奥氏体,穿过K-S取向关系的马氏体/奥氏体界面。高强度马氏体钢回火后具有很好的加工硬化能力,但高密度增殖位错在界面上的累积微裂纹容易在高位错密度马氏体板条的{100}解理面上萌生,可以通过降低应变诱发马氏体相变,使稳定的奥氏体吸收马氏体/奥氏体界面上的位错而软化马氏体。

在实际的工业生产中,钢板要加工成零部件后用于汽车上,在成形过程中有些部位发生一定量的塑性变形,后续还要进行烤漆处理(150~170℃,20~30 min)[90]。烘烤硬化处理使C原子扩散到位错处形成Cottrell气团[91]除了可以增加加工硬化率,还可以提高车身最终的屈服强度。在TRIP钢和DP钢模拟成形和烤漆过程的实验中,预变形2%~10%之后烘烤处理,强度增加量为100 MPa[92]。Zhu等[93]在QP980钢基础上通过与烤漆温度相近的低温回火处理,在保持工业化QP钢高强塑性的同时,大幅提高了抗氢脆能力。结果表明,QPT热处理工艺能够在提高QP钢强度级别的同时显著降低其氢脆敏感性,尤其在低的氢含量下,氢脆敏感性因子由42.7%降低至0.6%。3DAP实验证明回火得到的ε碳化物是有效的氢陷阱,降低氢的有效扩散系数。通过阻碍氢扩散至裂纹尖端静水压力集中的区域,缓解局部氢的偏聚,降低氢致裂纹形核几率和裂纹扩展速率和氢脆敏感性[94~97]。而中锰钢的加工硬化能力起源于铁素体和奥氏体之间的协同变形过程。在合适的晶粒尺寸或者氢浓度下,奥氏体在变形过程中发生TRIP效应并且能够促进邻近的铁素体晶粒内部形成位错缠结,才会呈现加工硬化现象[98]。在更高强度级别汽车用钢,如1.5~2.0 GPa级热成形钢中[99]微合金化处理可以细化热成形钢的晶粒并析出纳米级第二相。当添加含量大于0.03%的Nb或不小于0.06%的V,或者复合添加Nb和V时,热成形钢的晶粒细化显著,尺寸小至未微合金化的1/3~2/3,大幅提高了抗氢脆性能,改善尖角冷弯性能和碰撞安全性能。

7 总结与展望

具有高强塑性和韧性的低成本钢铁材料一直是材料研究者关注的话题。经过十几年的发展,人们对基于马氏体相变和元素配分的QP和QPT钢中的组织-性能关系的认识不断深入。从QP工艺到QPT工艺,其意义不仅是将纳米析出相的强化作用赋予高强钢,更重要的是大幅拓宽了原有QP钢的成分和工艺设计思路。从马氏体、残余奥氏体和纳米析出相之间的C的去向问题的热力学准平衡问题出发,在实验观察中得到界面迁移证据并通过动力学模拟QPT的组织演变,可实现对残余奥氏体含量和C含量的准确预测,最终实现复杂组织定量调控。

目前QP和QPT钢的研究的几个热点问题包含以下几个方面。(1) 如何通过细晶强化提高强度的同时不损伤韧性,从而满足安全结构件服役的要求。QPT工艺改变了传统淬火、回火组织,引入复杂多相的组织,利用相变过程如马氏体正逆相变和贝氏体相变等来细化组织。QPT微合金化成分设计,如添加Nb、Mo等,可通过溶质拖曳和形成析出相来钉扎相变过程中的界面迁移,从而达到细化组织的效果;此外,通过前驱组织和热处理工艺设计改变奥氏体逆相变的形核和长大过程同样可以得到不同成分和细化尺寸的逆变奥氏体。(2) 奥氏体稳定性的精确调控,很大程度上决定了QP钢和QPT钢的加工硬化水平和强塑性。复杂多相多尺度组织在形变过程中的各种变形机制是竞争关系,因此铁素体、回火马氏体和残余奥氏体各自的变形能力和奥氏体发生TRIP或TWIP效应能否协同,相变是否持续到变形后期并推迟颈缩,相变后马氏体的亚结构和组态,能否调节邻近的组织晶粒内部的位错增殖等,成为了学者们关注的问题。(3) 如何通过创新热机械处理工艺,如快速加热、控温轧制和冷却、薄板坯连铸连轧等获得突破传统强韧化倒置关系的先进高强钢。其中涉及到如何耦合相变界面迁移和元素扩散过程,得到化学成分梯度分布和界面元素偏聚,调控淬回火马氏体的亚结构和位错增殖能力,提高位错容纳能力等等。(4) 高强韧QPT工艺的先进钢还需要开展大量的应用技术研究,结合产品和现有工艺,如冷弯、热冲压、热镀锌、扩孔、烘烤、焊接等,进行全流程服役评估,得到的组织和性能规律用来进一步反馈和优化QPT钢成分工艺设计。相信通过科研工作者的不懈努力,在创新QPT成分工艺获得更高性能材料的同时,重新审视马氏体相变,贝氏体相变,C有序、团簇和析出,界面迁移与钉扎等基础材料问题,加深对于强韧钢的认识,具有重要的研究意义和科学价值。

沪公网安备31011202020290号

沪公网安备31011202020290号