分享:无模板电沉积金属微纳米阵列材料研究进展

金属微纳米阵列材料以其独特的结构和物理化学性质,被广泛应用于电子、能源及生物等领域。无模板电沉积制备金属微纳米阵列材料具有形状尺寸可控性高、制备成本低、可大规模生产等优点,有广阔的应用前景。本文结合作者实验室近年来的研究工作,对无模板电沉积制备金属微纳米阵列材料的研究进行了系统总结,分别从无模板电沉积方法、金属微纳米阵列材料的研究现状和形成机理、金属微纳米阵列材料在各领域的应用现状及未来展望等方面进行了介绍和评述,以期对本领域未来的研究工作给予借鉴和启迪,从而进一步推动无模板电沉积金属微纳米阵列材料的应用与发展。

关键词:

材料的制备是其应用的基础。目前,大规模制备及控制微纳米阵列材料的形状和尺寸的均匀性以及排列的规则性是十分具有挑战性的研究课题。迄今为止,人们已掌握了多种金属微纳米阵列材料的制备方法。以工艺特点可分为微加工法、模板法、气相沉积自组装法等3种主流的制备方法。① 微加工法:在材料表面形成薄膜并按一定要求采用光刻和电子束、离子束刻蚀对薄膜进行加工形成微纳结构[5~7]。② 模板法:通过制备多孔模板,然后在多孔模板中沉积金属,去掉模板后获得微纳米阵列材料。常用的制备纳米线和纳米棒的模板包括:多孔Al2O3模板、聚碳酸酯模板、碳纳米管模板等[8~10]。③ 气相沉积自组装法:利用气体之间的反应或气体的凝聚得到微纳米阵列的一种方法,根据生长所需要的蒸气由物理或者化学方法产生可具体分为激光烧蚀法、金属有机化合物气相外延法、化学气相传输法和化学气相沉积法等,由于使用气相法制备微纳米阵列结构时,需要特殊的反应物状态和条件,使其较难控制微纳米阵列的化学纯度和组分含量,微纳米阵列排列的规律性较差[11~13]。有别于上述3种传统的制备方法,本团队[14~17]提出了一种无模板电沉积制备金属微纳米阵列结构的新方法:基于传统电化学沉积方法,无需任何模板,只通过在镀液里添加特殊的结晶导向剂及控制电沉积条件参数,使晶体沿特殊方向优先形核和成长,在材料表面形成微纳米阵列材料。相比以往的微纳米阵列材料制备方法,电化学法制备具有以下特点:① 工艺简单,反应条件温和(室温、常压、水溶液或有机溶液);② 无需模板,制备过程一步到位;③ 结构、组分、形貌易于通过参数调控;④ 可实现大面积制备;⑤ 不受基体形状、基材等限制;⑥ 成本低、设备投资少。该方法在制备微纳米阵列材料上优势明显,发展前景巨大。

随着无模板电沉积制备金属微纳米阵列材料的研究不断深入,不同材料种类、纳米结构的金属微纳米阵列材料及其性能被挖掘出来,其在各个领域的应用也在不断扩展。本文详细综述了利用无模板电沉积技术制备金属微纳米阵列材料的研究现状,首先介绍了无模板电沉积制备金属微纳米阵列材料的可行性以及影响因素,然后总结了多种金属微纳米阵列材料的制备现状和形成机理,并进一步结合金属微纳米阵列的优异特性阐明了其广泛的应用前景,最后尝试指出金属微纳米阵列的未来可能发展方向以及进一步研究需要解决的基础问题。

1 无模板电沉积制备金属微纳米阵列材料的可行性

电沉积过程是溶液中的金属离子在外电场的作用下,经电极反应还原成金属原子并在阴极上进行金属沉积的过程。完成电沉积过程必须经过3个步骤:液相传质步骤、表面转化和电化学步骤及电结晶步骤,其中电结晶步骤指金属原子到达金属表面之后,按一定规律排列形成新晶体的过程[18]。无模板电沉积制备金属微纳米阵列主要是通过对最后一个过程即电结晶过程进行控制,但同时还需考虑液相传质以及电化学反应过程的影响。电化学沉积中电结晶生长形态虽然受到晶体内部结构的对称性、结构基元之间的成键作用力以及晶体缺陷等因素的制约,但在很大程度上受到电沉积条件的影响。成分和结构相同的同一晶种电沉积层,其外部形貌几何特征可能有显著不同。正是由于这种电结晶过程的差异性导致沉积层表面呈现不同的生长形态,从而为构建金属微纳米阵列的结构单元提供了可行性。因此,研究电结晶层的生长形态对于制备金属微纳米阵列至关重要。

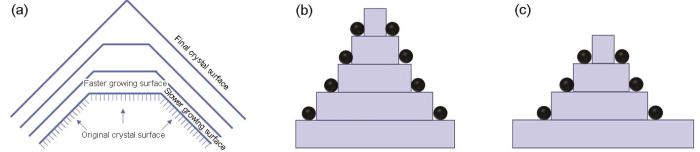

晶体生长的形态变化是起源于各个晶面的相对生长速率的变化。图1a表示出晶面的相对生长速率与晶体形态间的联系。可以看到,由于生长速率不同,快生长的晶面趋于消失,而慢生长的晶面保留下来,最后结晶体呈现出一定的形态特征[19]。在没有杂质吸附的情况下,不同晶面上的电化学活性与晶面上的原子排布情况密切相关,原子排布疏松的晶面上,邻接的晶格原子数目较多,因此生长速率比较大[20]。实际在许多金属电沉积过程中,其他的外部条件例如添加剂的吸附能有效改变晶体中的各晶面生长速率,从而为晶体定向生长提供可能。添加剂的形态效应在于它会抑制基体表面上的台阶扩展,覆盖生长层的活性边缘或者覆盖生长层的非活性表面。添加剂的吸附不仅与晶体类型、晶面的取向、晶面上位错的数目有关,还与电流密度和添加剂的浓度有关。如图1b和c所示,在电沉积过程中,当结晶调整剂浓度较高时,则在晶体表面的覆盖率增大,因此发生吸附的频率也就增大,导致螺旋生长的台阶距离缩小,从而增大了金属微纳米针锥结构的长径比[21]。

图1

图1 不同晶面生长速率不同时的晶体生长,及结晶调整剂对纳米针锥长径比的作用机理

Fig.1 The crystal growth of different surfaces with different velocities (a), and the effect of crystallization agent with high concentration (b) and low concentration (c) on the aspect ratio of nanocone

2 影响电沉积制备金属微纳米阵列材料的因素

影响电沉积制备金属微纳米材料的因素有很多,例如溶液组成、电流密度、温度、pH值以及金属基底的表面状态等,掌握各个因素对电沉积制备过程的影响机理,有助于通过合理调节各参数制备出具有特定成分、结构、形貌和性能的金属微纳米材料。

2.1 金属盐

金属盐中阴离子种类对镀层形貌有显著影响。在沉积Ni、Co等金属时,使用硫酸盐和氯化物电沉积液得到的金属沉积层形貌上有显著区别[15,22]。阴离子种类对沉积层表面形貌的影响机制十分复杂,通常阴离子的分子量和分子尺寸通过影响电镀液黏度以及阴离子向阳极的扩散度,来影响沉积层的表面形貌。大分子量阴离子如硫酸根离子的镀液黏度高,易形成波状表面,而小分子量阴离子如氯离子镀液黏度低,易形成粗糙表面的沉积物。阴离子具有较大的分子尺寸时,阳离子向阴极的运动以及阴离子向阳极的运动容易产生干涉,致使衬底表面放电分散化,易于形成光滑表面的镀层;对于小分子尺寸的阴离子,阳离子和阴离子之间相互干涉小,阳离子放电过程在阳离子无分散化条件下发生,从而使放电集中在凸点上进行,易于形成粗糙表面[23]。金属盐浓度主要影响晶体成核和生长阶段。电沉积液中金属盐浓度越高,晶核的生成速率越小,晶粒增粗;在晶体生长过程中,金属盐浓度过高会导致部分晶体钝化和停止生长,从而进一步降低晶体数目,粗化晶粒。

2.2 添加剂

添加剂易于在电极表面吸附,对沉积层金属生长形态有明显的影响。添加剂的吸附分为物理吸附和化学吸附,物理吸附只改变双电层的结构,减少电极有效面积,阻碍金属离子在电极表面还原,从而使过电位增大,由于其本身没有参与还原反应,因此这类添加剂对提高过电位作用有限。加入化学吸附添加剂不仅能够改变双电层结构和有效面积,而且添加剂中的O、N、S等原子易于在电极表面与金属原子发生配位反应形成配合物,使金属离子的还原速率显著减小,大部分表面活性剂和相对分子质量大的有机化合物属于此类添加剂。大量研究[14~17,24]表明添加剂能显著改变电沉积层金属的生长形态。例如在5 mA/cm2的电流密度下,随着正癸胺(n-decylamine)浓度的提高Cu (110)上的Cu电结晶生长形态由层状变为脊状,这种形态的变化与添加剂在电极表面的覆盖度有密切关系[25]。

2.3 电流密度

电流密度对电沉积金属材料生长形态的影响主要是通过影响过电位实现的。晶面上吸附原子的浓度、成核频率、生长过程中具有活性的台阶数目等决定晶体生长的一系列因素,都与过电位的大小密切相关。有学者[25]曾对酸性CuSO4溶液中Cu (100)面上Cu电沉积生长形态随电流密度(过电位)的变化规律进行了探究,发现随着过电位增大,沉积层的生长形态由层状转变为棱锥状,最后变为块状多晶。与Cu (100)面上的情况不同,当电流密度从2 mA/cm2增大至20 mA/cm2时,Cu (111)面上的Cu电沉积生长形态从三角棱锥状转变为六角棱锥状[26]。电沉积微观生长形态随着电流密度的变化也在Ni等其他金属沉积过程中证实[24,27],但是关于电流密度如何影响沉积层生长形态仍然缺少系统全面的研究。

2.4 温度及pH值

电沉积液温度也是控制沉积层表面形貌的重要因素之一。随着沉积液温度升高,金属离子补给速率提高,阳离子扩散距离加长以及吸附原子迁徙距离延长,从而粗化晶粒,导致镀层表面不平整性加剧。随着电沉积过程的进行,电极周围溶液的pH值会发生变化,例如析氢反应的发生会使pH值升高,导致沉积液中的离子浓度和状态发生变化,进而对沉积速率以及沉积层的表面形貌产生影响。

除上述影响电化学沉积的因素外,金属基底的表面状态以及溶液搅拌与否等也对沉积层表面结构有很大影响。而通过对电沉积各影响因素的调整,有望控制沉积层金属生长形态结构单元的尺寸,并使之有序排列,从而为制备微纳米阵列材料提供了可能。

3 不同纳米结构金属材料的制备现状及形成机理

3.1 纳米针锥

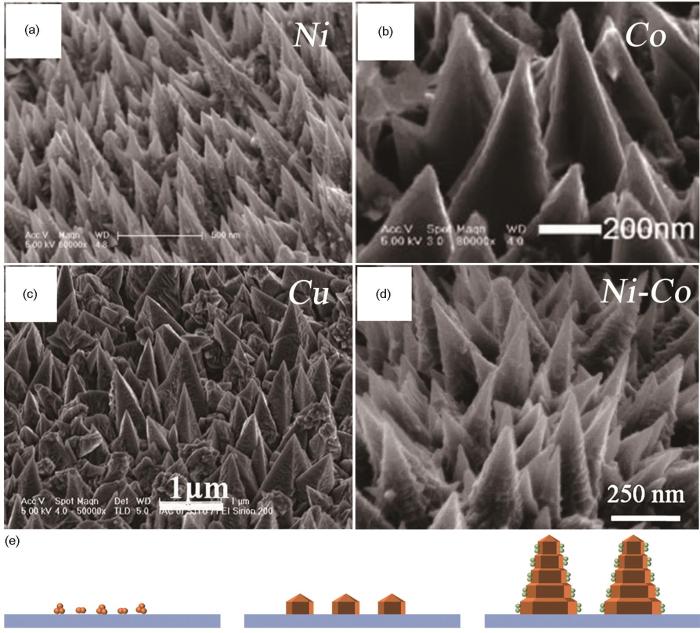

纳米针锥阵列材料因其独特的结构和物理化学特性,在表面Raman增强、锂离子电池阴极、微电子封装及催化等领域有广泛的应用前景。传统制备针锥材料的方法仅有光刻法和模板法等,这些方法存在制备工艺繁琐、成本较高等缺点,难以实现大规模生产。基于直接电沉积法制备纳米针锥阵列材料具有无需模板、工艺简单、成本低廉等优点,本团队基于传统电沉积理论,开发了一套独特的纳米针锥阵列制备技术,通过添加含有NH4+的结晶导向剂对电沉积过程中电结晶步骤进行有效控制,采用直流电沉积法并结合电沉积条件的控制,使沉积层晶体实现定向生长,从而获得垂直于基体的纳米针锥阵列结构。基于此方法制备了Ni[14]、Cu[17]、Co[15]及Ni-Co[16]等金属和合金纳米针锥阵列材料,如图2a~d[14~17]所示;Chen等[27]在以上工作基础上采用脉冲电沉积的方法同时降低金属盐浓度,同样制备了结构尺寸类似的金属Ni纳米针锥阵列材料。

图2

纳米针锥结构的生长机制通常被解释为基于结晶导向剂辅助的螺旋位错驱动生长理论,已有报道中EDA·2HCl[14]、CaCl2·2H2O[24]和NH4Cl[28]等成分均可作为结晶导向剂。金属Ni纳米针锥阵列的形成机制如图2e所示,在沉积的初期,由于结晶导向剂的吸附而无法在衬底表面的棱折和台阶处外延生长,金属原子随机形成三维晶核。随着进一步的生长,晶核形成以fcc结构的Ni (110)面为基,5个(111)面为顶表面,(100)面为侧面的五棱台,也就是纳米针锥晶的顶端结构。由此引出的台阶成为螺旋生长的露出点,随后的生长过程则按照螺旋位错的生长机制进行。由于溶液中的结晶导向剂继续吸附在镀层晶体的垂直表面上,限制锥体的水平生长而促进垂直生长,阻碍了螺旋生长台阶的平行扩展,最后形成沿轴线方向各向异性生长、形貌一致的Ni纳米针锥阵列结构[21,24]。有研究者[29,30]利用密度泛函理论和Monte Carlo方法计算了结晶导向剂的作用,在分子尺度上证实了结晶导向剂和金属离子在不同晶面上的吸附效应导致了电流密度的差异。结晶导向剂对晶体生长的调控作用同样在Cu纳米线生长过程中被证实,Kim等[29]通过电化学测量发现在一定结晶导向剂的浓度范围内,Cu (111)晶面上电沉积的电极动力学过程与Cu (100)晶面相比显著加快。

3.2 纳米片

由于纳米片结构在边缘和拐角处存在显著增强的电磁场,与纳米管和纳米球结构相比具有更强的表面增强Raman散射效应,被认为是最具有应用前景的表面增强Raman散射基底。另外,在电催化领域采用纳米片结构材料作为电极能有效提高电催化活性和稳定性,因此纳米板阵列材料的可控制备成为研究热点。本团队[31]利用恒电流一步沉积法在铜箔上制备了垂直于基底且均匀的Ag纳米片阵列(见图3a[31]),通过控制电流密度和沉积时间可以实现Ag纳米片之间的间隙从7 nm到150 nm的准确调控,并具有良好的均匀性和可重复性。进一步地,通过两步沉积法在Cu纳米针锥表面制备了Ag纳米片阵列,形成了三维多级结构的Cu-Ag金属微纳米阵列(见图3b[32]);Bao等[33]通过添加(NH4)2SO4的方法在GaAs (110)、(111)和(001)基底上外延制备了较为有序的Co纳米片阵列(见图3c[33]),溶液中的NH4+通过吸附在GaAs基底表面、Co纳米晶特定晶面以及和钴离子配位形成络合物来促进纳米晶的各向异性生长;Xu等[22]采用柠檬酸氢二铵作为结晶导向剂,在铜箔上制备了垂直于基底的Co纳米片阵列(见图3d[22]),并发现铵根离子的定向吸附和柠檬酸根离子的络合作用对纳米片的形貌和尺寸有一定影响,但并不是Co纳米晶垂直于基底生长的决定性因素,对于Co纳米片阵列垂直基底生长的关键机理仍然不清楚;Jia等[34,35]采用十六烷基三甲基溴化铵为表面活性剂,利用循环伏安法在镀金基底上制备了Pd纳米片阵列(见图3e[34]),表面活性剂的选择性吸附和循环伏安法中金属选择性溶解和沉积过程是形成规则Pd纳米片阵列的原因。

图3

通过电化学沉积制备金属纳米片阵列材料目前仅限于Rh[36]、Co[22,33]、Pd[34,35]和Ag[31,32,37~41]等金属,并且制备过程与基底材料的选择和结晶导向剂的吸附密切相关。纳米片阵列结构的形成主要是晶体形核和各向异性生长2个过程决定的。首先在金属原子形核阶段,结晶导向剂易于吸附在基材金属的某些晶面上抑制形核,使沉积金属原子只能在特定晶面上形核和生长,同时基底材料与沉积金属晶体的某些特定晶面存在相对较低的晶格失配度也有助于纳米阵列垂直于基底生长现象的出现[33,37];其次在金属纳米片生长过程中,结晶导向剂与金属盐离子络合后能有效调控特定晶面的沉积速率,使沉积金属晶体呈现各向异性生长。同时有研究学者[34,35]采用循环伏安法,基于结晶导向剂在晶面上的吸附程度差异所导致的金属循环沉积和溶解程度差异,制备了纳米片阵列材料。此外,随着电沉积过程的进行,金属盐在沉积液中的浓度梯度分布也可能是形成纳米片结构的原因[41]。

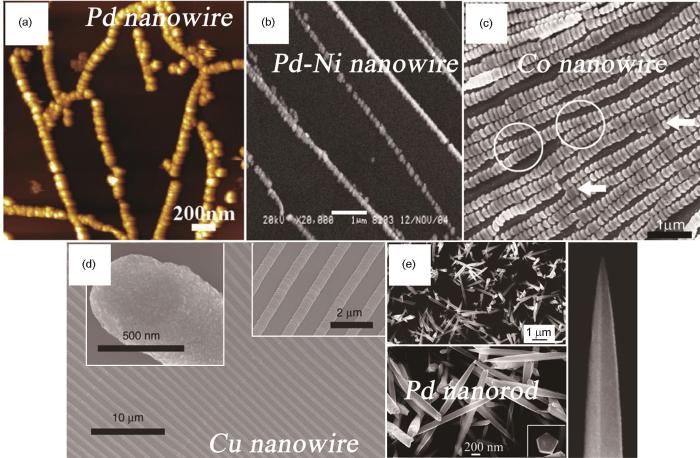

3.3 纳米线和纳米棒

均匀且与基底垂直分布的纳米线和纳米棒阵列一般通过模板法制备[8,42],电沉积无模板制备金属纳米线和纳米棒阵列存在一定的局限性。首先,电沉积制备金属纳米线/棒一般呈网状,均匀性差,纳米线/棒与基底之间的取向混乱;其次,在电沉积纳米线/棒结构时纳米颗粒以及其他纳米结构会伴随沉积,同时对纳米线/棒的长度、直径和取向均很难有效调控。Corduneanu等[43]采用循环伏安法在高定向热解石墨(HOPG)和玻璃碳电极上制备了平行于基底混合Pd纳米颗粒的Pd纳米线(见图4a[43],长度6 µm,宽度10~40 nm);Xiao等[44]通过脉冲电沉积的方法在HOPG表面制备了平行于基底的Pt-Ni纳米线阵列(见图4b[44]);Zhang等[45,46]利用超薄电解质(30~300 nm)抑制离子的对流和扩散,减小分支结构的生长,在硅基材上成功制备了平行于基底且取向一致、均匀性良好的Cu、Co纳米线(见图4c[45]和d[46]),但如何使纳米线垂直于基底排列仍然是电化学无模板制备纳米线阵列的难题。与纳米线类似,利用电沉积无模板直接在导电基底上制备金属纳米棒阵列也有一定的困难,目前只有少量文献报道了金属纳米棒阵列的无模板法电沉积制备。Tian等[47]利用脉冲电沉积方法在含有5 mmol/L PdCl2和0.1 mol/L HClO4电沉积液中制备了具有五重孪晶结构的Pd纳米棒阵列(见图4e[47]),当脉冲序列的下电位为-0.15 V、上电位为0.65 V、频率100 Hz、时间为20 min时,制备的Pd纳米棒长度为2 µm,直径为190 nm。众所周知,纳米晶的形貌和尺寸由晶体的内部结构所决定,同时受外部条件影响。电沉积无模板制备纳米线/棒阵列结构,一般要求材料具有显著的各向异性(晶体的内部结构决定),同时在添加剂的协同作用下(外部条件)才有可能制备出均匀且取向一致的纳米线/棒阵列。目前的研究工作均无法实现直接电沉积无模板制备出均匀且与基底垂直分布的纳米线/棒阵列,因此有必要对直接电沉积方法制备纳米线/棒阵列材料的制备方法和形成机理进行更深层次的探索。

图4

图4 电沉积制备金属Pd[43]、Pd-Ni[44]、Co[45]、Cu[46]纳米线结构及金属Pd纳米棒阵列[47]

Fig.4 Pd[43] (a), Pd-Ni[44] (b), Co[45] (c), Cu[46] (d) nanowires, and Pd nanorod[47] (e) deposited by the electrochemical method (Insets in Fig.4d are the local magnified SEM images; inset in Fig.4e shows the pentagonal projection of a Pb nanorod)

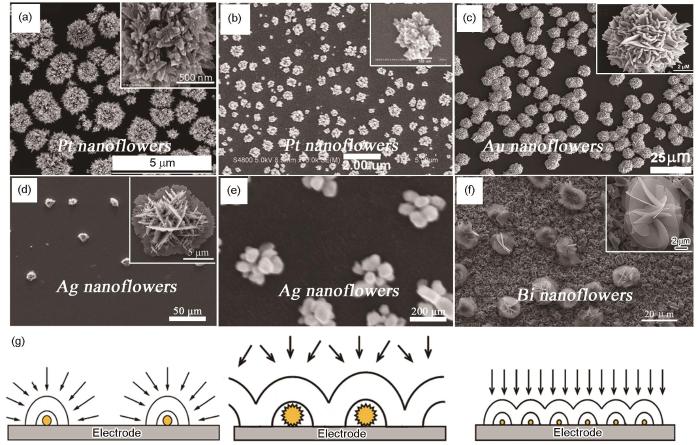

3.4 纳米花

纳米花独特的结构和超大的比表面使其具有优异的物理化学性能,在电催化、光催化和锂离子电池正极材料等领域有广泛的应用。Zhang等[48]利用三电极恒电位沉积法在硫酸和氯铂酸溶液中制备了Pt纳米花阵列(见图5a[48]);Li等[49]利用相同的溶液体系在3-氨丙基三乙氧基硅烷修饰的Pt电极表面制备了Pt纳米花(见图5b[49]),所得Pt纳米花的循环伏安曲线显示其具有较好的电化学性能;Nguyen等[50]进一步在玻璃碳电极上制备了Pt纳米花阵列,并考察了沉积电位、时间以及电沉积液对纳米花阵列形貌、尺寸的影响。Wang等[51]在无模板、无任何添加剂条件下,通过脉冲电沉积在氯金酸溶液中制备了Au纳米花阵列(见图5c[51]),并通过改变脉冲参数调控了Au纳米花的密度和尺寸。Tang等[52]利用AgNO3电沉积液在Pt箔上制备了Ag纳米花阵列(见图5d[52]),Ag纳米花由相交的二维Ag纳米片组成,其直径和纳米片密度可以通过改变电沉积时间控制。通常双电势沉积中的快速成核和缓慢生长特点有助于实现在基材上制备均匀纳米结构,Bian等[53]利用双电势沉积法在掺锡氧化铟(ITO)基底上制备了均匀的Ag纳米花阵列(见图5e[53],纳米花尺寸RSD (相对标准偏差) = 11%),并探究了形核电势大小对纳米花形貌的影响,随着形核电势从-0.5 V增加到-0.3 V,Ag纳米颗粒形貌从准球状转变为花状,且纳米花瓣的数目增加。Liu等[54]通过恒电位沉积法在铜箔上制备了Bi纳米花(见图5f[54]),同时指出铋离子浓度和电势梯度对Bi纳米花结构有显著影响。

图5

电沉积制备金属纳米花阵列材料与多因素有关,通常电沉积的形核阶段是制备纳米花结构的关键。在电沉积的初始形核阶段,生成的金属原子会快速随机形核,形核阶段的电势大小影响了形核驱动力,决定了此阶段的金属被还原速率。有研究[53]指出低金属原子还原速率会促使成核金属的各向异性生长,各向异性生长形成的尖锐边角会使周围的电场分布集中,从而增大形核驱动力,促进新晶核的生成,最后形成具有多瓣分支的纳米花结构。也有研究[48,52]认为金属在初始阶段形核以后,新的金属吸附原子会更容易与已经存在的晶核相结合,而不会继续形成新的晶核,不同晶体取向表面能的差异使各晶面的生长速率不同,从而形成几何各向异性的纳米花结构。如图5g[49]所示,也有学者[49]提出在初始阶段生成的金属纳米颗粒引起周围扩散场差异分布,使金属纳米颗粒周围的金属盐浓度分布不均匀,有利于形成各向异性的纳米花结构。此外电沉积液中某些添加剂中阴离子(

4 性能及应用

4.1 锂离子电池负极材料

在锂电池体系里,负极材料对电池的整体性能有着非常重要的作用,不同储锂机制的负极材料由于其自身结构的限制,在实际应用中遇到了诸多瓶颈。比如,在块体尺度下锂离子迁移速率慢,电子搜集效率低,反应活性低,体积膨胀包容性差等。这些瓶颈使锂离子电池的循环性能变差,大电流放电性能很难令人满意,极大限制了锂电池性能的提高。纳米结构材料由于其诸多特殊的物理、化学、电学特性,与锂离子电池负极材料结合后展现了许多独特的优势,比如纳米结构负极具有更大的比表面积,可以增加固液接触面积,缩短了电子和离子传递路径,这意味着其比块状电极有更高的电化学活性。此外,纳米材料可以承受更多的体积变化,抵抗断裂的能力更强。迄今为止,众多研究工作已经将纳米结构与负极材料相结合制备不同形状的纳米结构电极,使活性材料循环性能和倍率性能得到了大幅度的提高[61~69]。

Zhang等[61]采用电沉积制备Ni纳米针锥阵列为集流体(见图6a[61]),并溅射沉积Si薄膜制备了Ni-Si核壳纳米针锥阵列薄膜电极(见图6b[61])。该结构负极材料有效缩短了锂嵌入的扩散距离并促进了电子的收集和传输,并且基体中每个圆柱体之间的空隙可充当缓冲区,以适应巨大的体积变化并减轻由于重复锂合金化而产生的巨大应力。该负极材料在0.2 C下100 cyc循环后放电比容量为2400 mAh/g,循环内容量保持率为99.8%,同时在高充放电速率下也表现出优异的锂存储能力。与上述报道类似,电沉积制备的Cu纳米针锥阵列也被用于锂离子电池集流体,以此制备的Cu-Si核壳纳米针锥阵列电极表现出2000 cyc循环的优异性能[66];本团队[63]通过电沉积制备多级Ni纳米针锥阵列结构,并进一步在此阵列结构上电沉积一层Si薄膜制备了Ni-Si复合多级结构集流体(见图6c和d[63]),这种多级纳米针锥结构使集流体与活性材料之间的结合显著增强,同时有效释放体积变化引起的结构应力,缓冲锂嵌入和脱出引起的体积变化,该负极材料在0.2 C下100 cyc循环后放电比容量为800 mAh/g,循环内容量保持率为99.6%[63];Tang等[64]通过一步电沉积制备了Co纳米山阵列结构(见图6e[64]),并溅射沉积Si薄膜制备了Co-Si三维纳米山阵列电极(见图6f[64]),Co纳米山阵列具有导电媒介和机械支撑的作用,极大缩短了电子传递路径,Co-Si三维纳米山阵列电极在0.1 C下100 cyc循环后放电比容量为1917.8 mAh/g,展现了优异的循环性能。

图6

图6 电沉积Ni纳米针锥阵列以及Ni-Si核壳纳米针锥阵列[61],电沉积制备的Ni纳米针锥以及Ni-Si复合多级结构示意图[63],电沉积制备的Co纳米山阵列及Co-Si三维纳米山阵列电极[64]

Fig.6 SEM images of electrodeposited Ni nanocone array (a) and Ni nanocone array supported Si electrode (b)[61], schematic diagram illustrating the fabrication process of a nickel nanocone-array supported silicon anode architecture (c, d)[63], and SEM images of electrodeposited Co nanomountain array (e) and Co nanomountain array supported Si electrode (f)[64] (Inset in Fig.6a is the local magnified SEM image; inset in Fig.6b is the cross-sectional SEM image)

4.2 电催化

传统的化石燃料利用给环境造成了严重负面影响,氢能作为一种清洁可再生能源,具有来源广、易存储等突出优点,被视为最为理想的能源载体。电解水制备H2是目前最有前景的制氢技术,但是目前析氢催化材料存在催化效率低、析氢电位高、价格昂贵等问题。甲醇燃料电池作为一种能量转换装置,具有零污染排放、功率密度高、转换效率高等优点,但是甲醇氧化产生大量的CO易于吸附在催化剂表面,形成催化剂中毒问题。综上,催化剂的活性限制了电解水制氢和甲醇燃料电池的进一步发展,因此寻找合适的催化电极材料迫在眉睫。微纳米阵列材料由于较小的晶粒尺寸、较大的比表面积、较多的表面活性中心,在催化电极领域有一定的应用前景,引起了研究者们的广泛关注[28,35,36,41,47~49,70~75]。

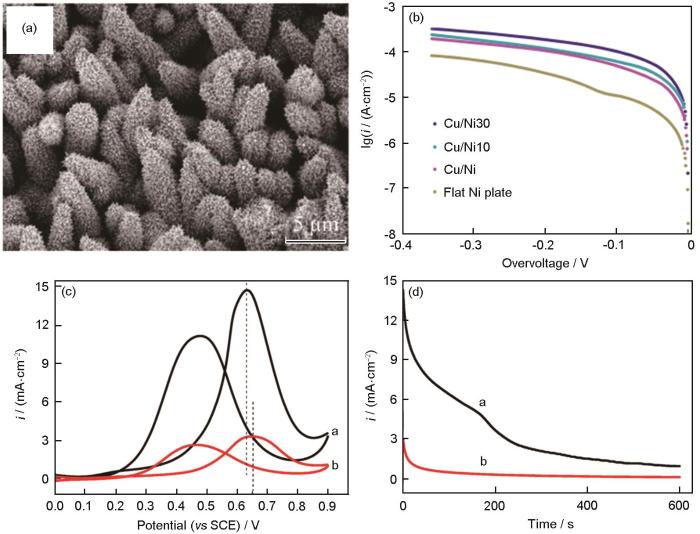

如图7a和b[75]所示,本团队[75]通过化学镀和电沉积结合制备了微纳米分级结构的阵列合金镀层用作催化析氢阴极材料,其交换电流密度是平面镍电极的6.7~21.9倍,且在碱性环境下电解析氢性能非常稳定。析氢活性的大幅提高主要与多级纳米结构较大的比表面积和“开口式”结构导致的活性位点增加有关。Barati Darband等[72]则直接利用一步电沉积法制备的Ni纳米针锥阵列作为析氢反应电极,其析氢电流密度与传统的Ni平面电极相比提高了5倍。Li等[36]通过双电位沉积在ITO基底上制备了Rh纳米片结构(见图3f[36]),与电沉积制备的各向同性Rh纳米晶结构相比,Rh纳米片阵列材料在甲酸电氧化中具有更高的催化氧化电流密度。Pd作为电催化领域被广泛应用的高效催化剂,也被制备出众多金属Pd纳米结构材料,应用于各种电催化反应。例如Jia等[35]电沉积制备的Pd纳米片阵列结构用于乙醇的催化氧化,表现出极高的电催化活性;Zhang等[48]通过一步电沉积制备了多孔的Pt纳米花阵列结构,Pt纳米花阵列在甲醇氧化中的峰值电流密度与传统的Pt纳米晶催化剂相比提高了4.4倍(见图7c[48]),并且表现出更强的甲醇氧化抗中毒性(见图7d[48])。

图7

图7 Cu-Ni纳米针锥分级阵列结构以及3种不同组分Cu-Ni纳米针锥分级结构和平面Ni的Tafel曲线[75],及Pt纳米花(曲线a)和Pt纳米晶(曲线b)在甲醇溶液中的循环伏安曲线和计时电位曲线[48]

Fig.7 SEM image of Cu-Ni nanocone hierarchical structures (a) and the cathodic current-potential curves in hydrogen evolution reaction (HER) for the three hierarchical structures and the flat Ni (b)[75], and cyclic voltammetry (CV) curves of Pt nanoflowers (curve a) and Pt nanoparticles (curve b) in 1.0 mol/L CH3OH + 0.5 mol/L H2SO4 solution (c) and chronoamperometric curves of Pt nanoflowers (curve a) and Pt nanoparticles (curve b) at 0.6 V (vs SCE) in 1.0 mol/L CH3OH + 0.5 mol/L H2SO4 solution (d)[48] (i—current density)

4.3 超疏水

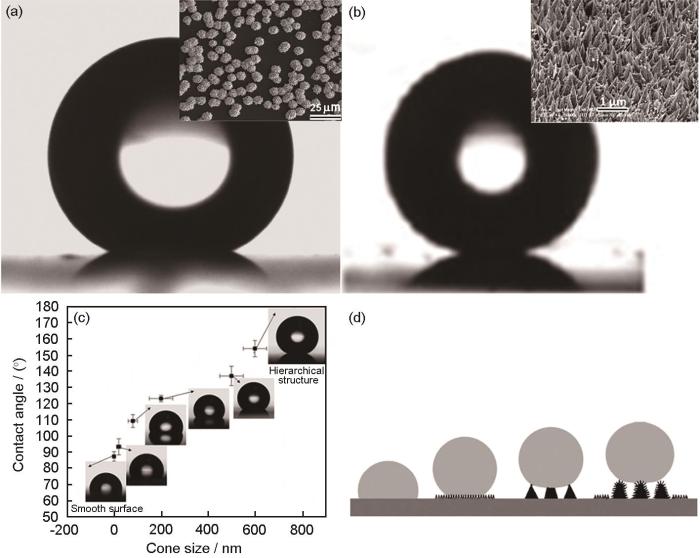

超疏水材料是指接触角大于150°的材料,由于该材料特殊的润湿性,使其在自清洁、防雾、防腐蚀、流体减阻等领域有着潜在的应用价值。实现材料超疏水性的2个重要条件是较高的表面粗糙度和较低的自由能,因此研究者们多通过材料表面的微观形貌设计和控制来实现超疏水特性[51,76~88]。Wang等[51]通过脉冲电位沉积制备了由多个Au纳米片组成的纳米花阵列结构,经过正十二硫醇表面修饰后,该纳米花结构镀层的接触角达154° (见图8a[51]),显示出超疏水特性。如图8b[85]所示,本团队通过两次电沉积制备Au-Ni纳米针锥阵列结构,经过十二硫醇表面修饰后表现出优异的超疏水特性[85]。分级结构材料的表面同样具有很好的疏水性,本团队[80]利用分步沉积法制备了具有超疏水性能的镍纳米分级阵列,如图8c和d[80]所示,通过调节电沉积的电流密度和沉积时间,控制表面微纳米结构的尺寸,实现沉积的镍薄膜润湿性从相对亲水(接触角88°)到超疏水(接触角154°)的转变,该薄膜产生超疏水(水滴接触角大于150°)性能的原因在于其表面呈现的微纳米分级结构。

图8

图8 电沉积制备的Au纳米花的超疏水特性[51],Au-Ni纳米针锥阵列结构的超疏水特性[85],及不同针锥高度下的镍纳米针锥润湿特性和4种不同表面的润湿性示意图[80]

Fig.8 The superhydrophobic surface and SEM image (inset) of Au nanoflower prepared by electrodeposited (a)[51], the superhydrophobicity and SEM image (inset) of Au-Ni nanocone array (b)[85], optical graphs of a water droplet (4 mL) on the nickel film of nanocones structure (c)[80], and schematic showing wetting of the four different surfaces fabricated (d)[80]

4.4 表面增强Raman散射

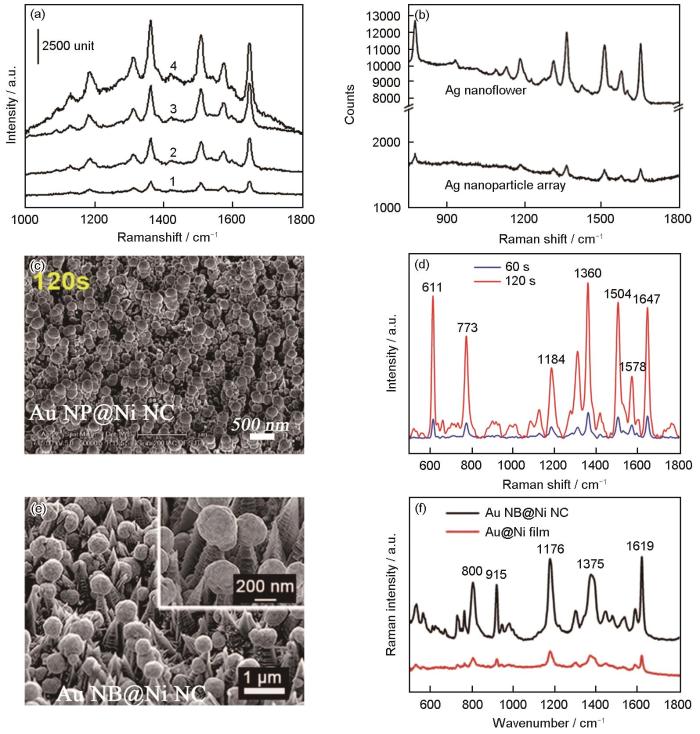

Liu等[38]电沉积制备了均匀与ITO基底垂直的高密度Ag纳米片阵列,与通常合成的Ag纳米颗粒相比,表面增强Raman散射活性显著提高,并且随着纳米片分布密度增加SERS的活性进一步增强(见图9a[38])。该纳米阵列能够表现出明显的Raman增强效应主要基于2点:① 纳米片阵列非常均匀,且与基底几乎垂直,高的比表面积便于吸附探针分子;② 纳米板之间高密度的纳米间距和空隙提供了高密度“热点”。Bian等[53]报道了电沉积制备的致密均匀Ag纳米花阵列具有优异的表面Raman增强散射效应(见图9b[53]),对R6G (罗丹明6G)的探测极限达到10-10 mol/L且具有良好的检测重现性。本团队[89]在Ni纳米针锥表面均匀电沉积Au纳米颗粒(Au NP@Ni NC),如图9c和d[89]所示,通过调控Au纳米颗粒尺寸获得了最高的SERS特性,有限元仿真结果揭示了同针锥表面相邻Au纳米颗粒之间以及相邻针锥上附着的Au纳米颗粒之间显著增强的电磁场是其表现出优异的SERS性能的关键。进一步地,通过调控电流密度制备了另一种“跳棋形”结构,即Ni纳米针锥支撑Au纳米球阵列(Au NB@Ni NC),如图9e[60]所示。这种针球纳米阵列结构不仅使Au球之间具有高密度“热点”,表现出显著的SERS特性(见图9f[60]),其特殊的高接触角也便于探针分子聚集在“热点”区域,此表面Raman增强散射基底对5 µL结晶紫液滴检测限达到10-13 mol/L,并且可实现对多种有机染料多点集成检测[60]。

图9

图9 微纳米阵列材料(Ag纳米片、Ag纳米花、Au NP@Ni NC以及Au NB@Ni NC)的SEM像和SERS研究[38,53,60,89]

Fig.9 Analyses of 3D micro/nano array materials by SEM and SERS (SERS—surface-enhanced Raman scattering)

(a) Raman spectra of R6G (Rhodamine 6G) on different substrates (Curve 1: Ag nanoparticle film; curves 2-4: Ag nanoplate arrays with varied density)[38]

(b) SERS spectra of R6G aqueous solution absorbed on the surface of Ag nanoflower and Ag nanoparticles[53]

(c) SEM image of Au nanoparticles supported by Ni nanocone (Au NPs@Ni NC) structure with Au deposition time of 120 s[89]

(d) SERS spectra of 10-6 mol/L R6G on Au NPs@Ni NCAs structure with Au deposition time of 60 and 120 s[89]

(e) SEM image of Au nanoball supported by Ni nanocone (Au NB@Ni NC) with Au deposition at 0.1 ASD (A/dm2) (Inset is the local magnified SEM image)[60]

(f) Raman spectra of 10-6 mol/L CV-ethanol solution on Au NB@Ni NC and Au nanoball supported by Ni film (Au@Ni film)[60]

4.5 电子封装

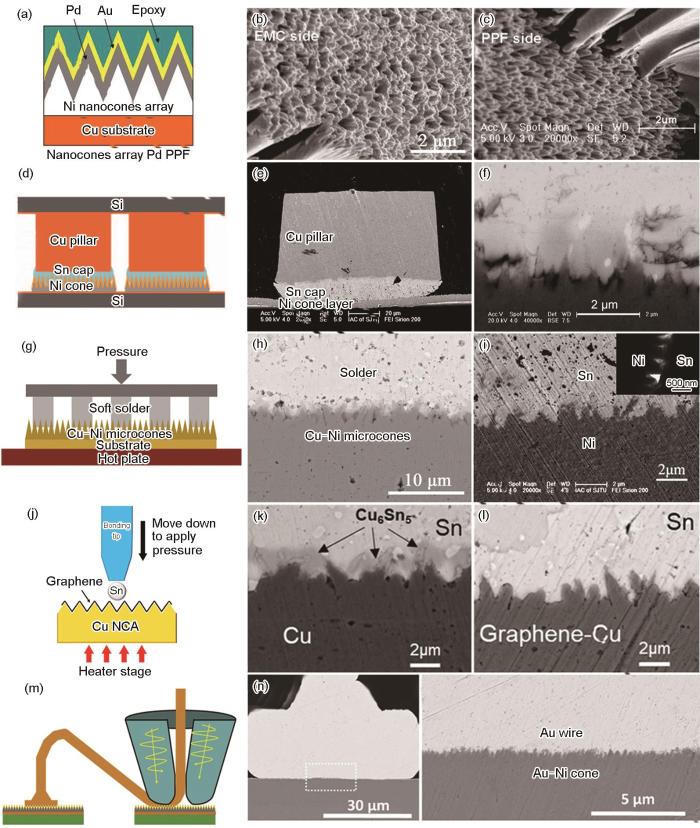

键合是电子封装的核心技术,随着电子产品向高密度、集成化发展,对键合工艺和界面可靠性提出了更高的要求,这对传统的纯金属和合金材料键合技术构成了很大的挑战。而纳米结构的形状和尺寸效应可以在键合过程中获得特殊的性能,有利于在低温下实现高强度键合结点。上海交通大学电子材料与技术研究所对纳米针锥阵列材料在电子封装领域的实际应用做了大量工作,对Ni、Cu纳米针锥阵列与环氧树脂[90]、镀有锡帽的铜柱凸点[91]、Sn-Ag-Cu焊料[92]、纯Sn[93~95]及Au线[96]进行了系统的键合工艺和机理研究,并进一步通过表面修饰及改性优化了纳米针锥阵列的抗氧化效果及硬度等参数,利用纳米针锥的机械嵌入效应实现了低温热压键合以及超声键合,通过键合界面的微观组织研究和形貌观察探索了键合机理,并进一步阐述了纳米针锥对界面金属间化合物(IMC)的种类和生长的影响。

Hang等[90]基于传统引线框架和封装树脂结合强度低下的问题,在预镀钯引线框架(palladium pre-plated frame,Pd PPF)表面引入微纳米针锥阵列材料(见图10a[90]),微纳米针锥阵列Pd PPF与树脂间断裂剪切强度达到最大值10.67 MPa,相比普通Pd PPF,其与树脂间结合强度增加了2倍以上。如图10b和c[90]所示,通过扫描电镜(SEM)对结合界面进行观察发现,纳米针锥阵列结构增加了Pd PPF与树脂的结合面积,增强了摩擦力,且表面纳米针锥阵列与封装树脂之间可产生物理镶嵌咬合作用,这些因素显著提高了剪切应力。如图10d[91]所示,Chen等[91]研究了Ni纳米针锥阵列与镀锡帽的铜柱凸点之间的键合界面反应。在200℃和12 g压力下键合5 min形成的界面如图10e和f[91]所示。与传统Sn/Ni界面反应进行对比后发现,Ni纳米针锥对IMC的生长有很大的影响,例如在100℃热处理时,Ni纳米针锥阵列能抑制NiSn3的生长;而在150℃热处理时,Ni纳米针锥又能促进Ni3Sn4生长。Lu等[92]将微纳米针锥与Sn-3.0Ag-0.5Cu焊料在190℃大气环境下实现了固态键合(见图10g[92]),在1 kg压力下热压键合5 min,微纳米针锥有效嵌入到焊料中(见图10h[92]),并在键合界面处形成薄层IMC,当IMC厚度达到88 nm时,剪切强度达到37 MPa,显著提高了界面强度。Geng等[93]利用Ni微纳米针锥阵列与焊球在200℃进行低温热压键合,在30 MPa下键合10 min得到无孔洞界面。通过图10i[93]可以观察到Ni针针尖部分插入到Sn层,证实了针锥的嵌入效果,并通过对界面演变的分析得到了界面孔洞闭合机理。Wang等[97]进一步通过Cu纳米针锥和单层石墨烯的复合(见图10j[97]),使得键合温度大幅降低,石墨烯作为中间层能有效地阻挡Cu和Sn在键合后的过度反应,实现了低温(150℃)和高可靠性互连(见图10k和l[97])。Gao等[96]研究了电沉积制备的Ni/Au微纳米阵列与Au线之间的热超声键合,其键合示意图如图10m[96]所示。通过图10n[96]观察发现,Ni/Au微纳米针锥能有效嵌入到Au线中,高度为400 nm的微纳针锥阵列与17.5 μm金线键合后的平均拉拔强度可达6.29 gf (0.0616 N)。

图10

图10 微纳米阵列(纳米Ni针锥阵列预镀钯(Pd PPF),微纳米Ni、Cu、Cu-Ni针锥阵列,单层石墨烯复合微纳米Cu针锥阵列,Au-Ni纳米针锥阵列)与封装树脂、镀锡帽铜柱、焊料、Au线键合示意图及键合界面SEM像[90~93,96,97]

Fig.10 The bonding method and interface mechanism of micro-nanocone array

(a) schematic of nano-serrated palladium pre-plated frame (Pd PPF)[90]

(b, c) SEM images of the interface between nanocones array Pd PPF and molding compound[90] (EMC—epoxy molding compound)

(d, g, j, m) schematics of micro-nanocone array bonding and graphene coating micro-nanocone array with Sn-capped Cu bumps (d)[91], soft solder (g, j)[92,97], and Au wire (m)[96]

(e, f, h, i, n) cross-section images of micro-nanocone array bonding with Sn-capped Cu bumps (e, f)[91], Sn-3.0Ag-0.5Cu solder (h)[92], Sn solder (i)[93], and Au wire (n)[96] (Inset in Fig.10i is the TEM image of the Ni-Sn bonding interface)

(k, l) aging behavior comparison between Sn-Cu and Sn-graphene-Cu bonds at 150oC for 96 h[97]

4.6 其他领域

除上述应用外,纳米结构阵列材料在传感器领域[50,59]、场发射系统[98]以及超级电容器[99,100]等诸多方面得到了广泛的关注。本团队报道了Ni纳米针阵列优异的场发射性能,针锥高度为300、750和1200 nm的阵列开启电场分别为5、6.1和6.7 V/μm,当外加电场达到15 V/μm时,发射电流都超过了150 μA[98]。Jia等[59]基于电沉积蘑菇状Cu纳米结构制备了非酶葡萄糖传感器,蘑菇状Cu纳米结构拥有更大的比表面积,显著促进了质量和电子传输,从而为反应提供更多的活性位点,传感器灵敏度可达3826 µA·mmol/(L·cm2),对于葡萄糖最低的检测限为0.04 µmol/L。

5 结语与展望

金属微纳米阵列材料因为其特殊的结构和物理化学性质,在锂电池负极材料、催化、超疏水、表面Raman增强散射基底、电子封装、场发射系统、超级电容器等领域具有极高的应用价值。电化学沉积技术制备金属微纳米阵列材料具有可控性高、制备简单(无需模板)、可大规模生产等优点,具有广阔的应用前景。基于金属微纳米阵列材料的电化学制备和应用的研究进展以及发展需求,其未来的发展方向可分为以下几点:

(1) 电化学技术在制备金属纳米针锥、纳米片、纳米花结构上具有一定的优势,但是在制备均匀且垂直于基底的纳米线和纳米棒上具有很大局限性,在制备工艺和生长机理上的研究有待深化。

(2) 电化学制备金属微纳米阵列结构的生长机理研究不深入,大部分研究只考察单一变量对微纳米结构生长过程的影响,缺少多因素协同作用对微纳米结构生长影响的详细阐释。

(3) 多维度复合金属微纳米阵列材料的系统研究欠缺,通过研究多维结构之间的互相作用关系,进一步提升材料性能。

(4) 利用金属微纳米阵列材料的特殊性能,深入挖掘其新的性能特点和潜在应用方向。

沪公网安备31011202020290号

沪公网安备31011202020290号