分享:激光熔覆高强韧铁基涂层精细组织调控与性能研究

冯凯1,2,3, 郭彦兵4, 冯育磊1,2,3, 姚成武1,2,3, 朱彦彦1,2,3, 张群莉5, 李铸国 ,1,2,3

,1,2,3

1.

2.

3.

4.

5.

激光熔覆作为一种高精度成形与低损伤控性的表面强化技术,可以赋予零部件表面更高的性能。铁基涂层作为一种低成本的涂层体系一直广泛地应用于各种机械零部件的表面强化领域。随着零部件对高性能和长寿命的追求,对激光熔覆涂层材料的设计及性能也提出了更高要求。本文综述了作者团队近年来设计和制备的纳米贝氏体铁基涂层、超细共晶增强铁基涂层、颗粒增强马氏体涂层及高硬度非晶铁基涂层,并从设计思路、涂层组织结构和力学性能等方面详细介绍了研究结果,并对未来发展方向进行了展望。

关键词:

激光熔覆技术是自20世纪80年代以来发展迅速的一种新兴的材料表面改性与表面强化技术,其工作原理是利用高能量密度的激光束,将在基体表面的合金粉末加热至熔化并与基体表面冶金结合,形成熔覆层,可以方便快捷地实现基体表面的性能提升,如耐磨、耐蚀、耐高温、抗氧化等[1~3]。激光熔覆技术具有基体变形小、稀释率低、效率高、与基体冶金结合、绿色无污染、便于工业化生产等优点,因此广泛应用于汽车、船舶、军工、航天航空等行业关键构件的表面强化及修复再制造领域[4~9]。

目前,根据合金体系可将常用的激光熔覆合金种类分为铁基合金[10]、钴基合金[11]和镍基合金[12]等。其中,铁基合金因其应用范围广、需求量大、成本低,服役性能优良而备受关注。激光熔覆铁基涂层由于超固溶强化、位错强化、晶界强化、第二相强化等强化机制的作用,通常具有高强度和高硬度[13~18]。然而,其强度和韧性的竞争关系[19]、熔池凝固的外延生长[20,21]、高冷却速率(103~105 K/s)造成的组织细化和熔质截留作用等因素[22~26],使得激光熔覆铁基合金具有以下特征[27,28]:① 超饱和固溶体组织;② 晶粒细化;③ 熔覆组织中的亚稳相;④ 高密度位错缠节及亚结构。

此外,铁基自熔性合金熔点较高、流动性较差,熔覆组织易产生裂纹缺陷,高硬度铁基激光熔覆组织在极快速加热和冷却过程中极易开裂而导致熔覆层失效,影响了其推广应用。其裂纹产生机制主要为[29~31]:激光熔池周围极高温度梯度造成的熔覆层高残余应力;添加强化溶质元素之间的物理化学性能差异,造成熔覆合金与基材之间的热膨胀系数差异;多层多道搭接区因应力累积和凝固偏析等高裂纹敏感性导致的开裂。激光熔覆的裂纹研究中,解决和消除熔覆层裂纹主要有通过减小温度梯度、提高熔覆基体的韧性和塑性、利用超声波震动破碎枝晶、采用梯度涂层和低C含量添加等几种思路[29~34]。

以上这些思路虽然取得一定的效果,但只能针对特定的场合或材料,且存在缺陷,如:减小温度梯度就必然牺牲凝固速率,超声波震动集成设备复杂,添加合金增韧元素并不能完全消除凝固裂纹,而引入中间层或梯度涂层会造成熔覆涂层厚度方向上硬度不均匀;降低C含量 (C ≤ 0.4%,质量分数)可减少或消除熔覆层裂纹,但往往造成硬度、强度不足的现象[35,36]。

综上所述,高强度铁基激光熔覆涂层制备的裂纹问题和非平衡凝固晶间脆化相会导致熔覆层过早失效,使得激光熔覆传统铁基涂层组织结构不能满足高载荷摩擦磨损零部件的服役要求。因此,对激光熔覆高强韧铁基合金涂层成分设计、精细组织调控,降低激光熔覆铁基涂层的裂纹敏感性,以及抑制其服役过程中晶间裂纹萌生和扩展,对推广激光熔覆高强韧铁基涂层应用具有重要意义。

针对高强韧铁基涂层激光熔覆制备瓶颈,李铸国团队围绕高强韧铁基涂层材料设计、精细组织调控、性能评价等方面开展了一系列研究,先后自主研发了纳米贝氏体涂层、超细共晶增强铁基涂层、颗粒增强马氏体涂层、高硬非晶铁基涂层等具有高强高韧且适合于激光熔覆制备的涂层体系。本文就以上4种铁基涂层的设计思路、组织结构调控与性能评价等方面的问题展开讨论和展望。

1 纳米贝氏体铁基涂层

1.1 设计思路

纳米贝氏体钢是基于“贝氏体不完全转变现象”获得的由纳米尺度贝氏体铁素体和稳定残余奥氏体组成的新型超高强钢之一[37,38]。纳米贝氏体的主要特性是通过高C含量与其他元素添加相结合来降低马氏体转变起始温度(Ms)和贝氏体转变起始温度(Bs)。贝氏体可以在150~300℃低温下获得。同时,添加高Si含量(> 1.5%,质量分数)以防止碳化物析出,最终的微观结构由纳米级贝氏体铁素体板条和富C残余奥氏体所构成[39,40]。其强度可达1.6~2.5 GPa,韧性可达30 MPa·m1/2 [41,42]。

纳米贝氏体钢中的高C含量保证了低温下纳米级贝氏体铁素体转变和未转变残余奥氏体的稳定性。但超长的贝氏体相转变时间(高C成分合金的贝氏体相变时间可达数百小时)是阻碍这一新型高强钢应用的主要障碍。有学者尝试采用多步热处理[43]以及预先发生马氏体相变的方法[44]成功加速了纳米贝氏体的相转变时间,但是其工艺过程往往比较复杂。此外,学者们还尝试通过细化初始奥氏体晶粒,以及添加Co或者Al元素的方法加速相变过程[45]。作者团队尝试通过激光熔覆熔凝及随即等温处理的方法,可快速有效获得具有纳米贝氏体组织的铁基涂层[46]。激光熔覆快速熔凝所得到的细化初始奥氏体晶粒可大大缩短整个贝氏体相变时间[47]。因此,激光熔覆和随即等温热处理是一种简单快速制备高强韧铁基纳米贝氏体涂层的有效方法,这也为激光增材制造铁基高强韧构件提供了一种可行的思路。

1.2 纳米贝氏体涂层的组织结构

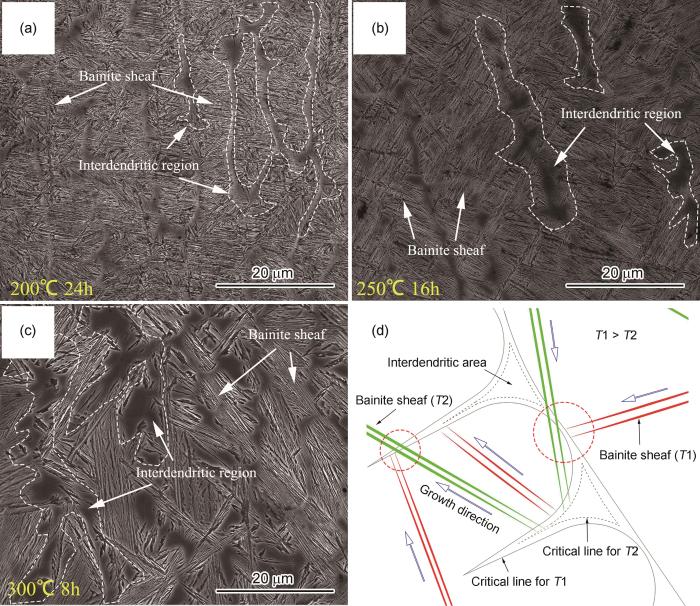

作者团队[46,48]首次采用激光熔覆和随即等温处理的方法获得了具有纳米贝氏体结构的铁基熔覆层,并对熔覆层不同等温温度下的组织演变展开研究。结果表明,铁基熔覆层在不同温度下等温处理后的一段时间可获得完全转变的纳米贝氏体组织,如图1[46,48]所示。不同等温温度下,贝氏体片条束生长形貌有所不同;等温温度越低,片条束越细小,同时枝晶间未转变的残余奥氏体含量越高。枝晶间残余奥氏体的体积分数和分布状态与激光熔凝过程中枝晶间存在溶质元素的偏析密切相关[48]。

图1

图1 不同等温温度和时间下所得到的纳米贝氏体组织形貌[46]及枝晶间残余奥氏体形成机制[48]

Fig.1 Nano bainitic microstructures in the coatings obtained at different isothermal temperatures of 200oC for 24 h (a), 250oC for 16 h (b), and 300oC for 8 h (c)[46], and retained austenite generated mechanism (d)[48]

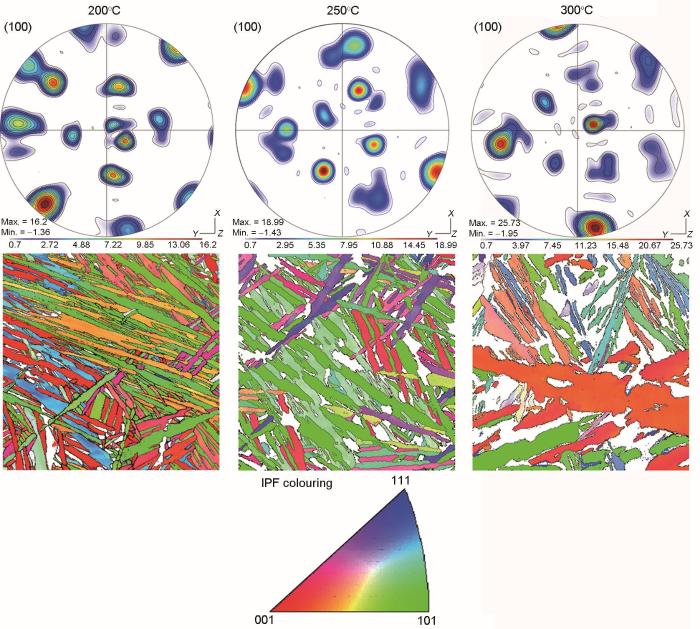

作者团队还对贝氏体铁素体不同变体和原始奥氏体之间的晶体学关系进行了详细研究。结果表明,在相对较低的等温转变温度下,同一原始奥氏体晶粒内部贝氏体铁素体变体增多,如图2[49]所示。这是因为不同生长方向的铁素体变体相转变所需的自由能大小不同。在相对较低的转变温度下,如200℃,相变驱动力更大,而呈现出各向同性的生长特点。

图2

图2 不同等温温度下所得到的纳米贝氏体铁素体极图及生长取向分布图[49]

Fig.2 The pole figures and inverse pole figures (IPFs) of nano bainitic ferrite in the coatings obtained at different isothermal temperatures[49]

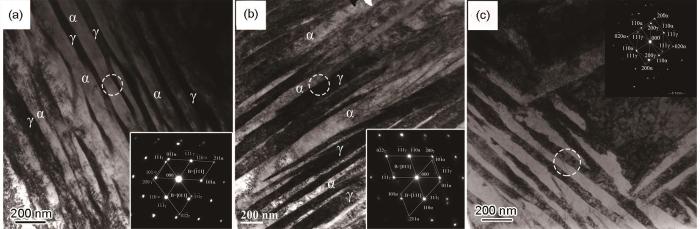

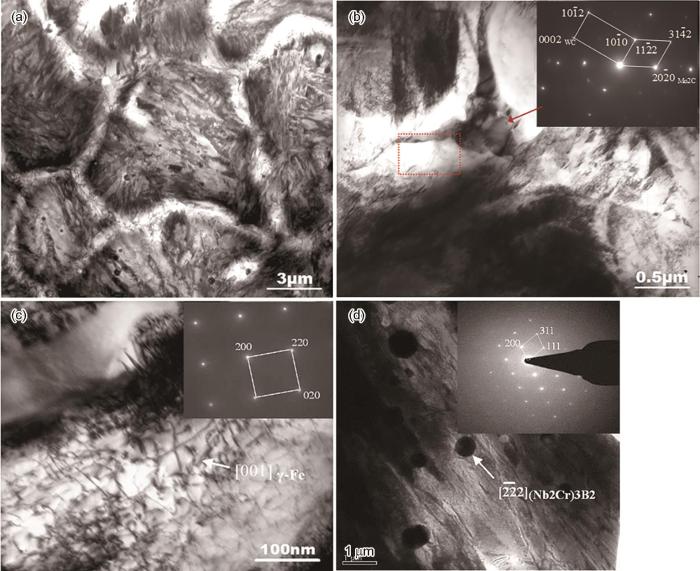

激光熔覆铁基纳米贝氏体涂层显微组织的透射电镜(TEM)像及其相应的选区电子衍射(SAED)花样如图3[49]所示。激光熔覆涂层中在相对较高的300℃等温组织中,纳米贝氏体铁素体与母相奥氏体之间的晶体学关系接近于Nishiyama-Wasserman (N-W)关系,而较低的转变温度下呈现出Kurdjumov-Sachs (K-S)关系。

图3

图3 不同等温温度下得到的纳米贝氏体显微组织的TEM像及选区电子衍射(SAED)花样[49]

Fig.3 TEM images of microstructure and selected area electron diffraction (SAED) patterns of nano bainite obtained at different isothermal temperatures[49]

(a) 300oC (b) 250oC (c) 200oC

激光熔覆和随即等温处理所得涂层中的贝氏体相变与常规制备工艺所得纳米贝氏体的动力学过程相比[47],其在不同等温温度下相变完成时间明显缩短,如图4所示。纳米贝氏体铁基涂层的力学性能与贝氏体片条尺寸、残余奥氏体的尺寸和分布状态密切相关。而这些组织生长状态又与热处理工艺和凝固过程中的枝晶偏析有关。研究[48,50]表明,奥氏体稳定化元素如Mn、Cr、Si等元素在激光熔覆过程中容易在初始奥氏体枝晶间偏析,从而影响不同等温温度下的组织生长形貌和力学性能[48,50]。

图4

图4 激光熔覆及不同等温温度下所得到的纳米贝氏体相转变动力学曲线

Fig.4 Kinetic curves of nano bainitic transformation under different isothermal temperatures

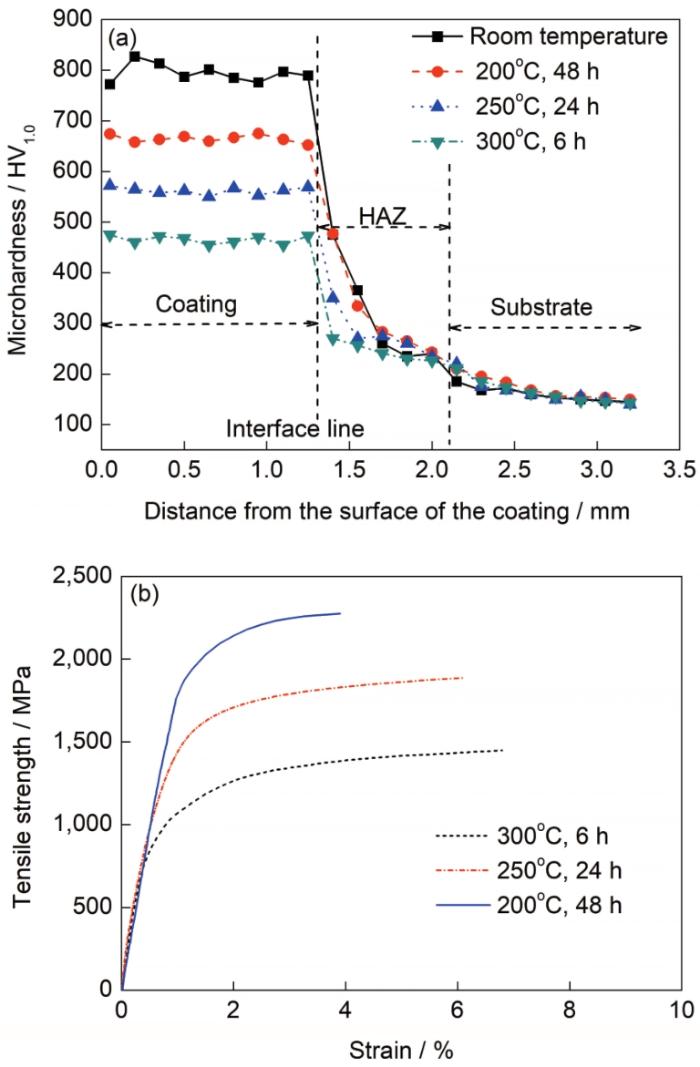

1.3 纳米贝氏体涂层的力学性能

激光熔覆铁基涂层中的纳米贝氏体片条尺寸随等温温度降低而减小,产生基于Hall-Petch效应的强化效应;与此同时,等温温度的降低还进一步降低了最终相变完成涂层中的残余奥氏体含量,这将进一步提升纳米贝氏体涂层的强度和硬度[51]。图5为不同温度等温所得纳米贝氏体涂层的硬度和强度曲线。由图可知,纳米贝氏体涂层的硬度和强度随着等温温度的降低而增加,而塑性下降。200℃所得铁基纳米贝氏体涂层的硬度(可达685 HV)和强度(2280 MPa)最高;而250℃所得涂层的强塑积最大,具有最佳的综合力学性能。

图5

图5 激光熔覆及不同等温温度下所得到的纳米贝氏体涂层的Vickers硬度和拉伸强度

Fig.5 The mechanical properties of the laser cladded nano bainitic coatings under different isothermal temperatures (HAZ—heat affected zone)

(a) Vickers hardness (b) tensile strength

近年来,Jiang等[52]在作者团队研究方法基础上采用激光沉积和热处理的办法,成功制备出强度可达1300 MPa左右的低C含量无碳化物贝氏体涂层。并讨论了制备的后续处理工艺与组织、力学性能的关系。当等温热处理温度高于Ms时,沉积涂层中的残余奥氏体含量会明显增加,相对应的强度和延伸率也高于等温温度低于Ms的沉积涂层。

综上可知,激光熔覆和随即热处理的办法可方便、快捷地制备出高强韧的铁基纳米贝氏体涂层。高强韧铁基纳米贝氏体的激光熔覆工艺为采用激光增材制造制备诸如航空航天、海洋装备等领域的超高强韧部件提供了一种新的思路和方案。

2 超细共晶增强铁基涂层

2.1 设计思路

M3C作为一种白口铸铁中常见的碳化物,与MC和M2C相比具有较高的韧性。最近有研究表明,在Fe3C中掺杂少量的Cr元素可以提高其韧性[53],并且由高韧性(Cr, Fe)3C增强的白口铸铁表现出更好的耐磨性能,其磨损失效机制由碳化物的开裂及剥落变为微切削[54,55]。除此以外,由于M3C具有较好的韧性,因此由M3C增强的铁基涂层在熔覆过程中表现出更低的裂纹敏感性。然而,M3C是一个亚稳态相,在一定条件下会发生分解,限制了其在铁基涂层中作为主要强化相的应用[56]。研究[57]发现,通过在 M3C中掺杂B元素可以显著地降低其形成能,从而生成稳定的M3(C, B)碳硼化物。而碳硼化物的类型一般与B / (B + C)的原子比有关,如果B / (B + C)比在0.5~0.65,则涂层中增强相主要为M3(C, B),而当B / (B + C)的比值超过0.65时涂层中出现脆性M2B硼化物[58]。

虽然在铁基涂层中添加B元素从而调控涂层的显微组织、提升涂层的硬度已有不少研究,但是大部分研究中增强相的类型为M2B[59],几乎没有涂层采用M3(C, B)作为主强化相。作者团队[60]通过激光熔覆技术制备了一种由M3(C, B)碳硼化物作为主强化相增强的高硬度铁基耐磨涂层,并对涂层的组织形貌、凝固过程、应力分布、摩擦磨损等进行了研究,同时分析了显微组织对磨损性能的影响并揭示了磨损机理。

2.2 超细共晶增强铁基涂层的组织结构

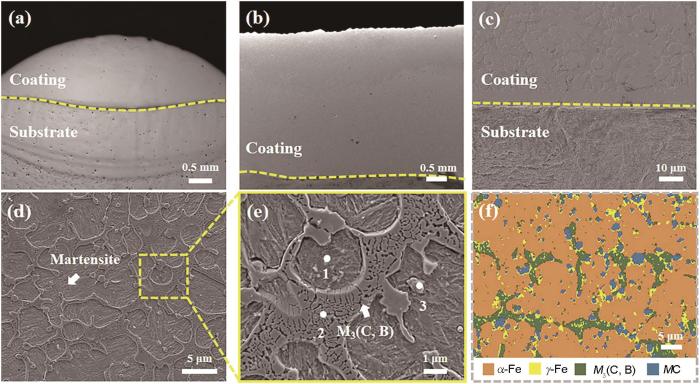

如图6a和b[60]所示,无论是单道熔覆涂层还是多层多道熔覆涂层中都没有出现裂纹。此外,涂层与基体的界面为冶金结合,且涂层的稀释率低于5%。在涂层的底部显微形貌主要为平面晶(图6c[60]),而在涂层内部的显微形貌主要以树枝晶及等轴晶为主(图6d[60])。且涂层的显微组织主要为马氏体基体加网状的析出相。析出相的形貌如图6e[60]所示,可以看出,析出相和基体形成了共晶组织。通过电子背散射衍射(EBSD)获得涂层的相分布(图6f[60])表明,涂层中的主要增强体为M3(C, B)碳硼化物,在晶粒中析出少量MC。电子探针显微分析(EPMA)测试结果表明,B元素主要富集在晶界处的M3(C, B)碳硼化物中,基体和MC中几乎没有B元素。Cr、V和W元素主要富集在晶界上的M3(C, B)中,而在MC碳化物中主要富集Nb和V。

图6

图6 不同道次熔覆涂层的微观结构及相分布[60]

Fig.6 Microstructures of the coatings[60]

(a) macrograph of the single-pass coating (b) macrograph of the multi-pass coating

(c) bottom of the coating (d) center of the coating

(e) magnification of Fig.6d (f) phase maps of the coating

为了进一步研究涂层的微观结构,进行了TEM分析,如图7[60]所示。可以看出,基体的微观结构为亚微米级片状马氏体(图7a[60])。片状马氏体的微纳结构(图7d[60])显示,片状马氏体中存在宽度为几纳米的高密度孪晶亚结构,这些纳米孪晶群相互平行并横穿整个晶粒。图7b[60]为涂层中共晶结构的明场像。共晶组织由析出相和基体组成(图7e[60])。根据相应的SAED花样可知,共晶结构由M3(C, B)和γ-Fe组成(图7c和f[60])。

图7

图7 超细共晶增强铁基涂层的TEM像和SAED花样[60]

Fig.7 TEM images of the different position of coating[60]

(a) bright-field image and corresponding SAED pattern of matrix in the coating (b, c) bright-field image of eutectic in the coating (b) and corresponding SAED pattern of γ-Fe (c) (d) magnification of Fig.7a (e) magnification of Fig.7b (f) SAED pattern of M3(C, B)

基于涂层的差示扫描量热法(DSC)曲线可以推测出涂层凝固过程[60]。首先,1408℃时γ-Fe在液相中析出,C和Cr、W等合金元素固溶于γ-Fe中。然后,当温度降至1344℃左右时,MC碳化物在残余液相中或γ-Fe旁边沉淀。由于V和Nb为强MC碳化物形成元素[61],因此这些元素主要富集在MC碳化物中。由于涂层中含有B元素,因此在1178℃发生了由M3(C, B)和γ-Fe组成的共晶反应。这主要是由于B与C的相互作用系数

2.3 超细共晶增强铁基涂层的力学性能

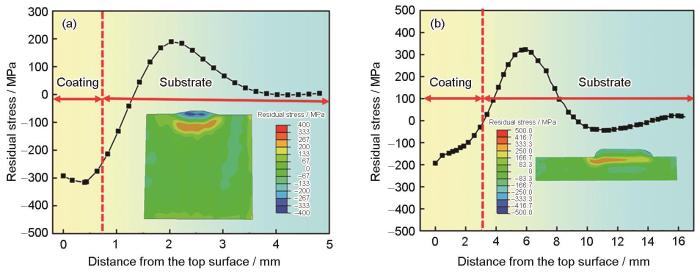

一般而言,涂层中的残余应力主要来自于热应力与相变应力。其中热应力是由于涂层与基体的热膨胀系数不同,导致其在熔覆的凝固过程中以不同的速率收缩,从而在涂层中产生残余拉应力。作者[60]发现超细共晶增强铁基涂层与常见涂层的应力分布不同,在超细共晶增强铁基涂层的单道熔覆中,涂层的残余应力为压应力,而基材的残余应力为拉应力,如图8[60]所示。

图8

图8 不同道次涂层的残余应力[60]

Fig.8 Residual stress distributions with depth of the single-pass coating (a) and the multi-pass coating (b)[60]

结合涂层凝固机制对残余应力分布特征进行阐述:由于该涂层的液相线温度为1408℃,而马氏体转变结束温度为295℃,低于传统的高速钢涂层,较低的液相线温度和马氏体转变结束温度可以有效降低涂层的冷却范围,从而降低马氏体转变前后冷却过程中产生的热应力。而涂层的相变应力则来自于马氏体相变。涂层中的基体都是马氏体,因此在凝固过程中会发生马氏体相变,而马氏体相变是一个体积膨胀的过程,热应力和相变应力的协同作用使涂层表现出残余压应力。由于基体中马氏体含量较低,有限的相变应力导致涂层与基体界面处产生了残余拉应力。

在多道次激光熔覆过程中,由于热积累导致涂层中产生较高的热应力,从而增加涂层的开裂倾向。从图8b[60]可以看出,多道次涂层中的残余应力明显低于单道次涂层中的残余应力,但残余应力仍然是压应力。此外,涂层与基体界面处的残余应力依然较低,约为350 MPa。涂层中分布的残余压应力和界面处分布的低残余拉应力导致涂层具有较低的裂纹敏感性。

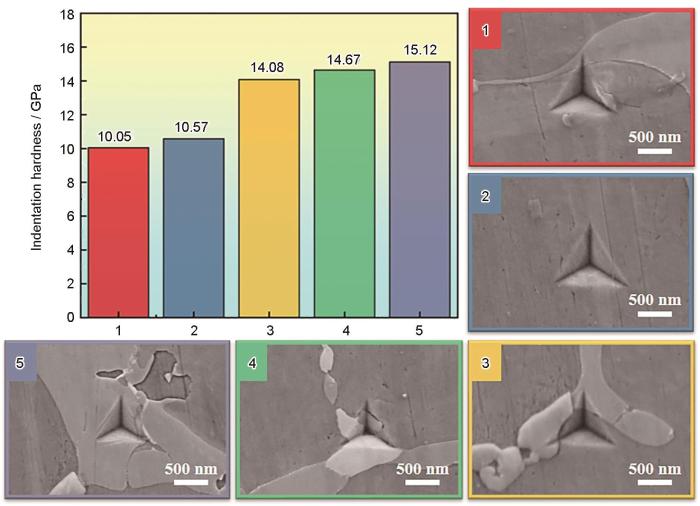

如图9[60]所示,超细共晶增强铁基涂层的硬度分布均匀,平均硬度大于850 HV。涂层的高硬度主要是由于含有大量M3(C, B)增强相。增强相与位错相互作用,阻碍位错的运动,起到弥散强化作用。增强相M3(C, B)的纳米压痕硬度超过14 GPa (图10[60]),比传统Fe3C的硬度高了55%[64]。但在M3(C, B)碳硼化物周围没有出现裂纹,表明M3(C, B)具有良好的韧性。此外,涂层中基体也表现出超高的硬度,约为10 GPa,是淬火态马氏体((0.1%~0.5%)C)的1.41倍[65]。基体的超高硬度可能与马氏体中的纳米孪晶有关。马氏体中存在大量厚度小于10 nm的纳米孪晶,这些纳米孪晶被认为是阻碍位错运动的有效屏障,对提高基体的硬度起着至关重要的作用[66,67]。因此,由于存在大量的M3(C, B)碳硼化物及纳米孪晶增强的亚微米马氏体基体,导致超细共晶增强铁基涂层呈现出高的硬度。

图9

图9 涂层的硬度分布[60]

Fig.9 The hardness distributions of the coatings (Unit:HV; inset is the SEM image of the nano indentation tested area)[60]

图10

图10 纳米硬度和纳米压痕SEM像[60]

Fig.10 The nanohardnesses and corresponding SEM images of the nanoindentation morphologies[60]

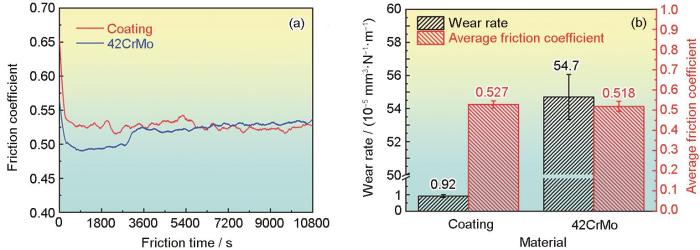

涂层的摩擦系数与基体相似,约为0.52 (图11a[60])。涂层具有较好的耐磨性,磨损率仅为0.92 × 10-5 mm3/(N·m),而基体的耐磨性则较差,磨损率为54.7 × 10-5 mm3/(N·m),是涂层的59.4倍(图11b[60])。传统工具钢涂层的硬度和耐磨性如表1[68]所示。虽然传统工具钢的硬度通常较高,但其耐磨性不如本文作者团队研发的涂层。M4涂层在传统工具钢中表现出最好的耐磨性,磨损率为2.1 × 10-5 mm3/(N·m)[68],是超细共晶增强铁基涂层磨损率的2.3倍。涂层优异的耐磨性主要是由于涂层中具有纳米孪晶的马氏体和M3(C, B)碳硼化物强化导致涂层具有较高的显微硬度。同时M3(C, B)碳硼化物具有较高的硬度和韧性,在磨损过程中不易断裂和剥落,可以有效保护基体不被直接铲掉,提高涂层的耐磨性。此外,研究[69,70]表明,残余压应力对耐磨性有积极影响。残余压应力可能会延迟增强相的剥离以及磨损载荷引起的磨损表面上微裂纹的形成[71]。因此,作者研发的超细共晶增强铁基涂层的磨损性能优于传统工具钢[71]。

图11

图11 涂层和基体的耐磨性[60]

Fig.11 The wear resistance of the coating and substrate[60]

(a) friction coefficient (b) average wear rate and friction coefficient

表1 传统工具钢涂层和本研究涂层的硬度和耐磨性[68]

Table 1

| Compound | Hardness / HV | Wear rate |

|---|---|---|

| 10-5 mm3·N-1·m-1 | ||

| Present | 850 | 0.92 |

| M4 | 953 | 2.1 |

| HS-30 | 925 | 2.3 |

| M2 | 928 | 3.1 |

| HS-23 | 853 | 3.9 |

| WR6 | 864 | 4.4 |

| WR6 + VC | 949 | 5.1 |

| AISI 420 | 715 | 8.5 |

| H13 | 697 | 12.9 |

| AISI 431 | 729 | 20.6 |

3 颗粒增强马氏体涂层

3.1 设计思路

激光熔覆颗粒增强马氏体涂层的设计目标是确保获得马氏体、残余奥氏体、颗粒增强相的复合相结构。为了实现组织设计的目标,考虑针对铁基合金激光熔覆过程中裂纹形成机制,通过选择过包晶相区间来抑制铁基合金凝固裂纹的产生,并基于“余氏”固体与分子经验电子理论(EET)[72],分别对组织控制和强化元素的相结构因子、界面结合因子进行计算,结合材料热力学计算选择原位生成颗粒相元素,确定颗粒增强马氏体铁基涂层的合金系成分。综合考虑形成颗粒相消耗C含量影响、晶粒细化和净化、以及现有合金元素的合金化成果和经济性,选择铁基熔覆合金涂层的合金系为Fe-C-Cr-Ni-Mo(W)-V(Ti、V、Nb、CeO):(0.6%~0.8%)C,(6%~7%)Cr,(3%~4%)Ni,(1%~2%)Mo、(1%~2%)W、(0.5%~1.0%)V、(0.2%~0.4%)Nb、(0.3%~0.6%)Ti、(0.4%~0.6%)CeO,Fe余量[73,74]。

3.2 颗粒增强马氏体涂层的组织结构

作者团队[73]对熔覆层组织特征进行了表征,发现激光熔池内的液态金属优先在基体材料的交界面处形核并外延生长,随后沿热流方向向熔区心部凝固长大,最终呈现为一定方向性的细小枝晶组织(图12a~c[73])。熔覆层和基底的熔合区形成了良好的冶金结合(图12a[73]),在熔合区上部的熔覆金属呈平面晶、胞状晶形态生长。随后胞状枝晶发生转变向柱状树枝晶形态生长,在熔覆层的上部,柱状树枝晶向等轴树枝晶形态生长。在整个熔覆层内,大量的颗粒相呈弥散状态分布(图12d[73])。涂层相构成主要为过饱和α-Fe、γ-Fe、(Fe, Cr)7C3碳化物以及FeCr、FeNi固溶体(图12e[73]),其中马氏体的衍射峰强最高,即马氏体为含量最高的相。马氏体和奥氏体晶面衍射峰向左小角度偏移了1°左右,也即衍射角减小,α-Fe、γ-Fe的晶格常数增加,这是由于在激光熔覆快速凝固过程中发生了溶质截留现象,α-Fe、γ-Fe中溶有较高含量的合金元素。

图12

图12 颗粒增强马氏体涂层的微观结构分析[73]

Fig.12 Microstructures of coating and XRD spectrum[73]

(a) macrostructure of the coating

(b) OM image of the coating

(c) high magnification of the area in Fig.12b (d, e) high magnification of the area in Fig.12c (d) and XRD spectrum (e)

对激光熔覆颗粒增强马氏体涂层等轴晶进行TEM表征,如图13[73]所示。图13a[73]为枝晶内组织结构的TEM明场相,相应的SAED标定分析(图13b[73])确定板条相为马氏体。图13c[73]为图13b[73]的TEM暗场像,白色相经标定为奥氏体相,即残余奥氏体。图13d[73]为板条马氏体的暗场相,可见残余奥氏体有明显的应变痕迹,在奥氏体上有颗粒相分布。综上分析认为,颗粒增强马氏体涂层由板条马氏体及板条间连续片状薄膜残余奥氏体构成,是一种强化相和韧性相构成的复合组织。

图13

图13 颗粒增强马氏体涂层熔覆层的显微组织[73]

Fig.13 Microstructures of cladding layer[73]

(a) TEM image

(b) TEM image in the interdendritic region (Inset shows the SAED pattern of blocky carbide)

(c) magnification of the region plotted by the rectangular mark in Fig.13b (Inset shows the SAED pattern of retained austenite)

(d) local magnification of Fig.13a

3.3 颗粒增强马氏体涂层的力学性能

颗粒增强马氏体涂层的熔覆层横截面显微硬度分布如图14[74]所示。从涂层与基体的硬度分布曲线可以看出,整个熔覆层的硬度分布较均匀,颗粒增强马氏体涂层的硬度范围在840~915 HV之间,厚度约为1.3 mm。而在涂层与基体之间存在明显的硬度下降,基体硬度为200 HV左右。

图14

图14 涂层的硬度分布[74]

Fig.14 Hardness distribution of the coatings[74]

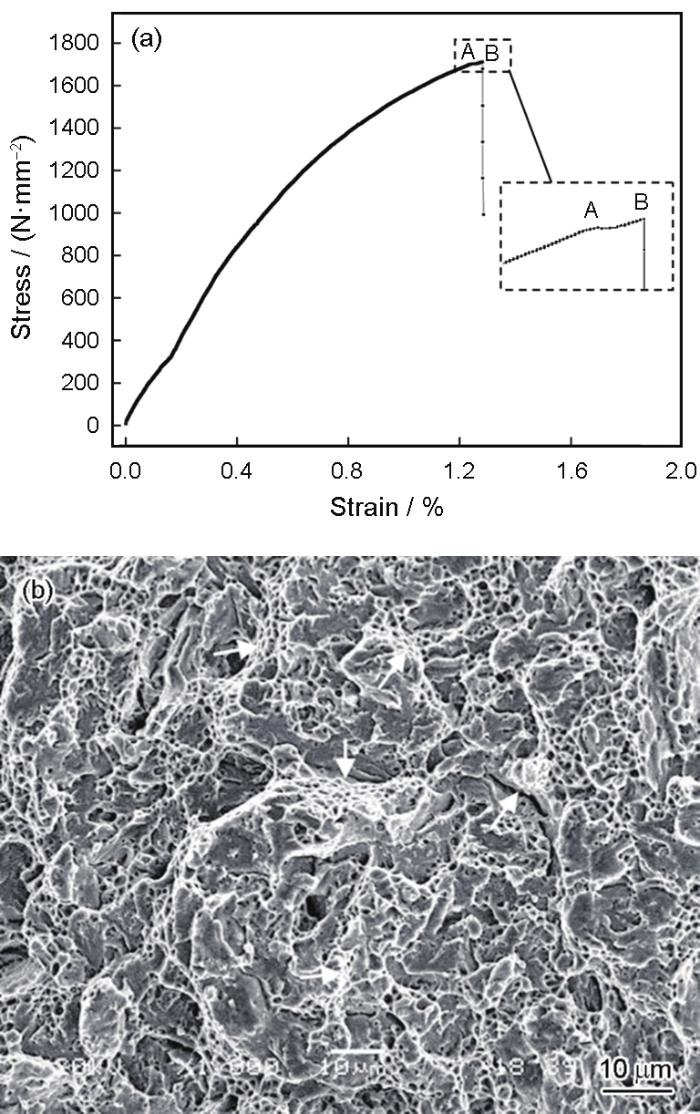

颗粒增强马氏体涂层的应力-应变曲线如图15a[74]所示。其抗拉强度、屈服强度和延伸率分别为1711 N/mm2、1444 N/mm2和1.29%。在涂层中,屈服点A后应力略有下降。屈服点A后,涂层经历应变硬化期,在此期间,应力随着应变的增加而再次增加,直到达到B点的极限强度。图15b[74]显示了颗粒增强马氏体涂层的拉伸断裂形貌特征。涂层的断裂模式为脆性解理、沿晶区准解理断裂,以及枝晶间和附近晶粒中的韧性韧窝或韧带边界区域,如箭头所示。韧性韧窝或韧带呈网状,这归因于枝晶间和附近晶粒边界区域的网状残余奥氏体。A点之前的曲线为线性曲线,但之后,应力达到断裂破坏点B之前出现延性行为。这可能是由于涂层中沿枝晶分布的残余奥氏体中的颗粒和位错相互作用造成的。

图15

图15 涂层的应力-应变曲线及断口形貌[74]

Fig.15 Stress-strain curve (a) and fracture surface morphology (b) of coating (Point A, yield strength; point B, rupture)[74]

4 高硬非晶铁基涂层

4.1 设计思路

由于大块非晶的尺寸、形状、制备方法的局限性,大大限制了非晶材料在各个领域的广泛应用,因此采用激光熔覆技术在基体表面获得非晶材料受到广泛关注。具有较高非晶形成能力的合金体系通常含有贵金属元素,如Zr、Pd、Pt等。这些金属一方面价格昂贵,另一方面在熔覆过程中易氧化,因此大多数激光熔覆非晶时需要惰性气体保护仓或者二次重熔等手段,其工艺较为复杂,阻碍了非晶涂层的应用和发展,因此通过简单工艺制备廉价的铁基非晶合金涂层具有重要的实际应用价值。

作者团队参考FeCoBSiNb块体铁基非晶合金体系,在FeBSiNb[75]合金系的基础上将部分Fe换成Co,Co元素与其他成分之间有着较大负混合焓,使得FeBSiNb体系中的混合焓增加,提高了体系中形核结晶的竞争力,从而提高了体系的非晶形成能力(GFA)。最终设计得到的激光熔覆粉末成分为Fe34Co34B20Si5C3Nb4,采用同轴送粉方式和熔池温度实时反馈系统,一步法在低碳钢表面上制备了Fe-Co基非晶复合涂层[76]。

4.2 高硬非晶铁基涂层的组织结构

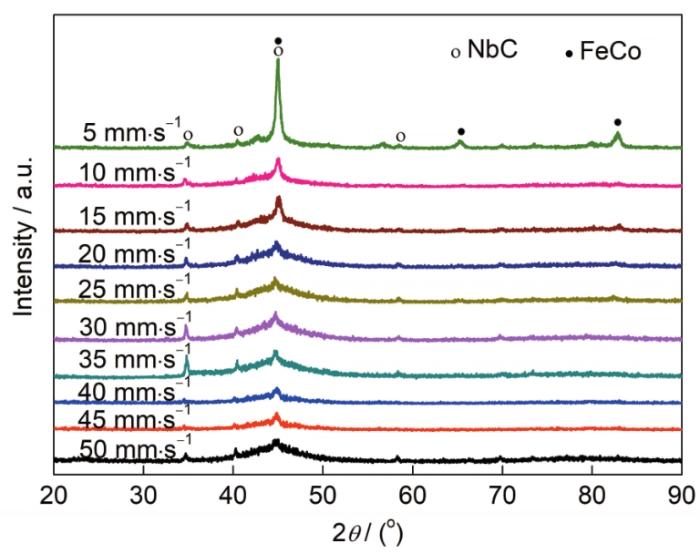

作者团队[76]对不同熔覆速率下高硬非晶铁基熔覆层中部区域进行XRD物相表征(图16[76]),发现随着熔覆速率的增大,晶化相衍射峰逐渐减少变弱。当激光扫描速率为5 mm/s时,其晶化相衍射峰最多也最尖锐,主要为bcc结构的FeCo相,经峰位拟合,其结晶度在90%左右。熔覆速率增加时,各个样品的XRD谱在40°~50°之间都发现了宽化漫散射峰,且伴有微弱的晶体峰(NbC相)。表明熔覆层中主要是非晶相,并镶嵌着晶体相。

图16

图16 不同熔覆速率下熔覆层的XRD谱[76]

Fig.16 XRD spectra of laser cladded coating with different cladding rates[76]

对上述不同激光扫描速率下熔覆层的中部表面的XRD峰位拟合结果表明,当熔覆速率大于10 mm/s时,其熔覆层内的非晶含量迅速增多,当熔覆速率大于45 mm/s时,熔覆层内的非晶含量在90%左右。将筛选出的9组样品进行镶嵌、抛光和王水腐蚀,每个样品的横截面形貌如图17a[76]所示。对10个不同扫描速率的样品用图像分析软件进行分析,如图17b[76]所示。分析发现,随着激光扫描速率的增加,熔覆层中非晶相的含量逐渐增加。当扫描速率为10 mm/s时,其熔覆层中的非晶含量已经接近50%;当扫描速率为30 mm/s时,其熔覆层中的非晶含量跃增到了74%;当速率为45 mm/s以上时,熔覆层中的非晶含量达到90%左右。

图17

图17 不同熔覆速率下熔覆层横截面形貌图[76]

Fig.17 Cross-sectional OM images of the coating with different laser scanning rates (a), and cross-sectional images after the Image Segmentation Software processing (b)[76]

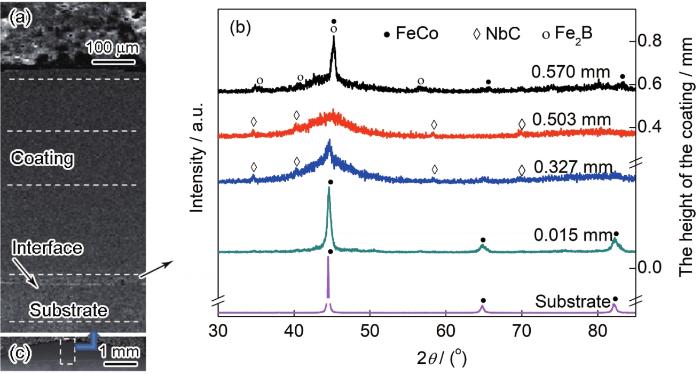

进一步表征距熔覆层/基体交界面不同距离区域的熔覆层的物相特征,如图18[77]所示,在熔覆层的最顶端,XRD谱显示在2θ = 43.5°处出现了一个漫散射峰和一些微弱的晶体衍射峰,经分析,这些嵌在漫散射峰上的晶体相主要是Fe2B和FeCo相,说明在涂层的顶部由非晶相和晶体相组成;在熔覆层的中部,在2θ = 43.5°处出现了具有非晶特征的衍射峰,微弱的NbC晶体衍射峰嵌在这个宽化的衍射峰上,表明熔覆层中部以非晶相为主并包含少量的NbC相。在距离熔合线的0.015 mm处,主要由FeCo相构成。在熔覆层/基体的熔合线以下的热影响区主要是Fe的衍射峰。

图18

图18 熔覆层中不同深度的XRD分析[77]

Fig.18 XRD analyses of the coating at different distances from the interface of coating/substrate[77]

(a) SEM image of coatings

(b) XRD spectra at different depths

(c) fusion line between coating and substrate

通过Verdon方法[78]对熔覆层中不同区域的XRD谱进行Pseudo-Voigt函数拟合,宽峰为熔覆层的非晶相峰,尖锐峰为熔覆层中析出晶体峰,通过拟合的数据估算得到熔覆层中不同区域非晶相的含量(体积分数)如表2[76]所示。图谱中没有氧化物峰存在,说明熔覆层在熔覆过程中很少发生氧化。另外,根据Scherrer公式计算不同区域的熔覆层中晶体相的晶粒尺寸[79]:

式中,

表2 熔覆层中不同区域非晶相含量与晶体相的晶粒尺寸[76]

Table 2

| Distance to fusion line / mm | Phases composition | Amorphous percentage / % | Grain size / nm |

|---|---|---|---|

| 0.570 | Fe2B, FeCo | 76.8 | ~19.9 |

| 0.503 | Amorphous, NbC | 96.2 | 29.9-32.0 |

| 0.327 | Amorphous, NbC | 95.7 | 29.5-31.0 |

| 0.015 | FeCo | 11.9 | ~6.4 |

| Substrate | Fe | 0 | ~22.6 |

4.3 高硬非晶铁基涂层的力学性能

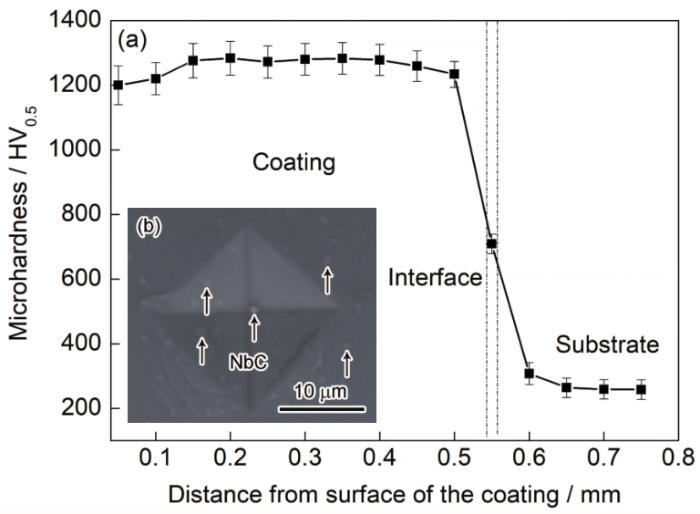

图19a[80]是熔覆层横截面不同位置的显微硬度曲线。熔覆层的Vickers硬度从熔覆层顶部到界面处的波动较小,说明熔覆层的硬度比较均匀,最高硬度达到了1283 HV0.5,平均值约为1245 HV0.5,在激光熔覆技术下得到的熔覆层的硬度与熔覆层成分相似的大块非晶的硬度基本一致(1220 HV)[81]。在基体界面附近,硬度突然下降,主要是由于熔覆层的稀释率相对较小,晶体区域只占了一个很窄的区域。图19b[80]是显微硬度仪在熔覆层上的压痕,表明NbC颗粒随机分布在四面体形状的压坑上。

图19

图19 熔覆层横截面不同位置的显微硬度和形貌[80]

Fig.19 Microhardness curve along the cross-section of the coating (a) and SEM image of the microhardness indentation (b)[80]

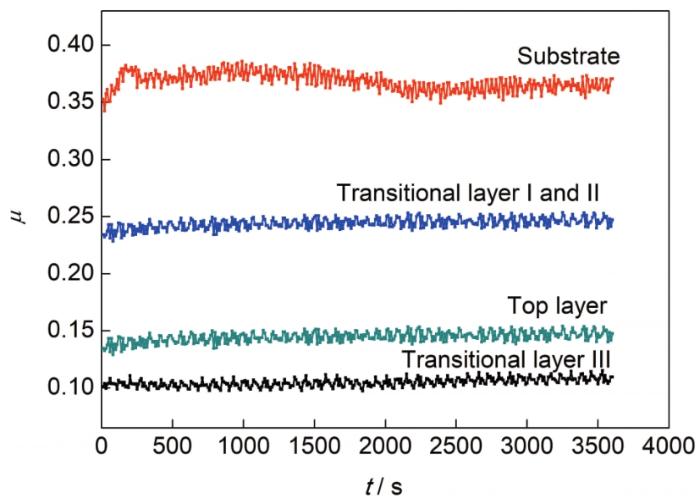

图20[76]是在200 N、60 r/min干摩擦条件下得到的高硬非晶铁基涂层不同区域的摩擦系数和时间的关系曲线。熔覆层中非晶和NbC颗粒相区域(Transitional layer III)的摩擦系数约为0.1,明显小于船体用结构钢CCS-A基体(Substrate)。等轴树枝晶和柱状树枝晶区域(Transitional layer I and II)摩擦系数约为0.24,是非晶和颗粒相区域的将近3倍,而且熔覆层的这2部分区域的摩擦系数随着时间的延长波动幅度较小。摩擦力、磨损失重和摩擦系数见表3[76],可见非晶相区(Layer III)的失重最小,等轴树枝晶和柱状树枝晶区域(Transitional layer I and II)次之,说明非晶相区的耐磨损性能较好。

图20

图20 基体和熔覆层不同区域的摩擦系数-时间曲线[76]

Fig.20 Friction coefficient-time (μ-t) curves of the layer III, layer I and II, and substrate[76]

表3 摩擦力、磨损失重和摩擦系数的数据统计[76]

Table 3

| Region |

Average friction force / N |

Wear mass loss / g |

Friction coefficient | ||

|---|---|---|---|---|---|

| Range | Average | Relative wear | |||

| Layer III | 206.47 | 0.003 | 0.0974-0.1151 | 0.10486 | 0.28 |

| Layer I and II | 206.56 | 0.011 | 0.2285-0.2536 | 0.24412 | 0.66 |

| Substrate | 204.21 | 0.055 | 0.3424-0.3857 | 0.36816 | 1 |

5 展望

激光熔覆铁基合金涂层因其高强度、高硬度、易于与钢铁基体实现冶金结合和低成本等优点而在工程领域有广阔的应用前景。近几十年来,学者们和工程技术人员也在铁基合金激光熔覆领域展开了广泛研究,并取得了一定的成果。但铁基激光熔覆层的裂纹和脆化问题一直是高强铁基合金激光熔覆技术推广应用的主要问题。本团队目前围绕降低铁基激光熔覆层的裂纹敏感性、抑制晶间裂纹萌生扩展提高韧性,从熔覆合金体系设计、精细组织调控机理等方向展开研究,开展了纳米贝氏体涂层、超细共晶增强铁基涂层、颗粒增强马氏体涂层、高硬非晶铁基涂层等具有高强高韧且适合于激光熔覆制备的涂层体系的设计与开发。通过本文研究结果可知,多类型析出强化和在铁素体/马氏体基体上引入塑/韧性相阻碍裂纹扩展这一思路,将有助于进一步提升激光熔覆涂层的强韧性极限,获得超高强度和优良韧塑性的更佳匹配。因此,未来激光熔覆铁基涂层的强韧化发展需要从高通量材料计算和实验相结合,从以下几个方面继续开展超高强韧化铁基激光熔覆合金的研究:(1) 开展基于精细组织调控的高强韧熔覆专用材料开发。通过成分和组织调控实现熔覆基体相结构的纳米化、亚微米化,获得超细强化相和韧化相均匀分布的有序组织结构。(2) 开展基于位错强化和第二相析出强化的理论研究。通过超强韧原位生成或添加纳米颗粒相实现韧性铁基基体相的增强,获得韧性基体相和高密度位错缠节/纳米析出相的均匀强化铁基激光熔覆组织。(3) 开展新型铁基激光熔覆多组元合金的研究与开发。多组元非晶铁基合金可获得超高强度的铁基非晶和具有一定强韧性的晶体相复相组织,可同时提高铁基合金涂层的强度和韧性,并具有一定耐腐蚀性。对不同类型析出相的耦合强化机制、马氏体/铁素体基体与塑性相组成的复合组织强韧化机理等科学规律进行研究是必要的,积累相关数据和经验,并通过材料计算和实验研究,最终可望开发出满足各种服役条件所需的超高强韧激光熔覆铁基合金体系。

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号