分享:汽车用先进高强度冷轧双相钢的显微组织调控和强韧化机理

1.

2.

汽车用先进高强钢支撑了现代汽车工业的飞速发展。其中双相钢以优异的力学综合性能、良好的焊接和涂装性能及较低的成本,被广泛应用于汽车结构件和车身材料中,实现有效的结构减重并提升汽车的安全性能。合金成分和组织的优化设计是获得高性能双相钢的主要手段,而明确双相钢的组织特性影响因素以及与力学性能之间的关系则是指导双相钢的合金成分和组织优化设计的必然要求。本文围绕汽车用先进高强度冷轧双相钢的显微组织和力学性能研究的最新进展,首先概述了双相钢合金成分设计的准则以及利用合金元素对显微组织进行调控的方法。然后总结了双相钢在热加工过程中的显微组织演变的规律,探讨了轧制、两相区退火、冷却过程以及过时效过程对双相钢显微组织的影响。分析了双相钢力学性能和典型的失效形式,以及与显微组织之间的关系。最后简述了目前汽车用双相钢研究还存在的科学问题和挑战,并展望了未来的研究方向和发展趋势。

关键词:

钢铁和汽车行业是全球工业的支柱产业,全球汽车的年产量已经由2010年的7770万辆增长至2019年的9179万辆。钢铁因为其较高的强度、良好的成型性、优异的循环使用性和相对较低的生产成本,成为了汽车结构件的主要构成材料[1]。在长达100多年的汽车工业发展历史中,钢铁材料占据汽车用材的比例长期在50%以上。我国的汽车用钢量从2010年的4000 × 104 t增长到2020年的5250 × 104 t,已经形成一个市值千亿的汽车板市场[2]。自20世纪60年代来,汽车行业面临越来越高的能耗,安全、环保方面的要求,催生了三代汽车用先进高强钢的开发。汽车用钢的持续发展支持和推动了汽车技术的不断进步。国际钢铁协会(IISI)将高强钢分为传统的高强钢和先进高强钢(AHSS),传统高强钢主要包括C-Mn钢、烘烤硬化(BH)高强钢、无间隙原子钢等等;而先进高强钢主要包括双相钢(DP)钢、淬火配分处理(QP)钢、相变诱发塑性(TRIP)钢、复相(CP)钢以及孪晶诱发塑性(TWIP)钢等[3]。先进高强钢相对于传统的汽车用钢拥有较高的强度、较好的成形性能和更高的冲击吸能特性,在减重和安全性能方面有着双重优势[4]。

双相钢是汽车用钢中的旗舰产品。自20世纪70年代双相钢的概念被提出以及生产工艺被首次开发以来[5],不同级别的双相钢被陆续开发并广泛应用于汽车结构件,如汽车的保险杠、门梁、B柱子、C柱等[6]。与此同时,双相钢的强度从最开始的500 MPa发展到目前的1300 MPa以上[7],并形成了多种强度等级的双相钢产品,如DP600、DP800、DP1000等[8]。按照国内外知名汽车厂商近几年生产出的各级别汽车车身参数表明,双相钢在汽车上的的使用率远高于CP、BH、QP、TRIP等其他钢种,占到了汽车用钢的45%[6]。双相钢在汽车车身上的大量使用有效地减轻了车身重量,降低了油耗,增加了车身结构的抗凹陷、抗冲击的能力,提升了汽车的安全性并且延长了汽车的使用寿命[9]。

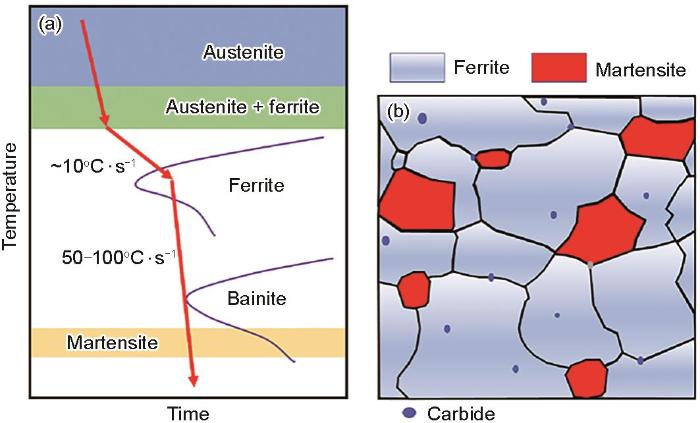

绝大多数汽车用双相钢的组织由较软的铁素体基底和硬质的马氏体增强相组成。两相组织的组合赋予了双相钢较宽的力学性能调控区间以及良好的强塑性平衡。与此同时,双相钢还具备低的屈强比和较高的加工硬化率[10]。此外,双相钢中的合金元素总量一般不超过4% (质量分数,下同),较低的合金组分使得双相钢具备较低的生产成本、良好的焊接性能以及优良的涂镀性能[11]。获得双相组织的原理如图1a所示,双相钢通常在两相区(奥氏体+铁素体)保温一段时间,然后通过缓慢冷却先获得一定数量先共析铁素体,再通过快速冷却使得奥氏体转变成马氏体组织[12]。最终获得组织形貌如图1b所示,为铁素体、马氏体、加上少量弥散分布的碳化物[13]。双相钢按照生产工艺可以分为热轧双相钢和冷轧双相钢2种。热轧双相钢通常在连轧过程中控制卷曲温度,实现在终轧后形成铁素体和马氏体结构[14]。冷轧双相钢则是在热轧之后继续冷轧,然后在大型连续退火机组上进行两相区退火工艺来获得双相钢组织,并且可以通过热镀锌等方式进一步提升其耐腐蚀性能[15]。两相组织的比例、形貌、晶粒尺寸可以通过调节合金成分和热加工工艺来进行调节。而各相的强化机制则源于晶粒细化、位错强化、析出强化和固溶强化[16]。合金成分和组织的优化设计是获得高性能双相钢的主要手段,而明确双相钢的组织特性影响因素以及与力学性能之间的关系则是指导双相钢的合金成分和组织优化设计的必然要求。由于汽车用高强度双相钢大多数需通过连续退火和热镀锌来进一步提升其综合性能,因此本文将重点综述冷轧双相钢的显微组织和力学性能研究的最新进展。首先概述了双相钢的合金成分设计的准则以及利用合金元素对显微组织进行调控的方法。然后总结了双相钢在热加工过程中的显微组织演变的规律,探讨了轧制、两相区退火以及过时效过程对双相钢显微组织的影响。分析了双相钢力学性能和典型的失效形式,以及与显微组织之间的关系。最后简述了目前汽车用双相钢研究还存在的科学问题和挑战,并对未来的研究方向和发展趋势进行了展望。

图1

图1 双相钢典型的设计思路和显微组织

Fig.1 Phase transformation process of dual phase steel (a) and its typical microstructure (b)

1 双相钢的合金成分设计

为了获得室温的双相组织,双相钢中通常包含0.06%~0.15%的C和1.5%~3%的Mn元素,以及若干少量的Si、Cr、Mo、Nb、V等元素。掌握不同的合金元素对双相钢组织的影响以及合金成分的优化设计是获得良好性能的双相钢的基础。

1.1 不同合金元素的作用

双相钢中的C元素可以增加钢的淬透性,保证形成马氏体组织。此外C也可以起到固溶强化和析出强化的作用,并且随着C元素的增加而效果显著。但是过量的C元素也会带来韧性和塑性下降的问题,并恶化钢材的焊接性能[17]。Concepción等[18]研究了C含量在0.05%~0.35%的双相钢的显微组织和力学性能,发现C含量的上升导致马氏体含量增加,强度上升,延伸率下降。Mn元素是扩大奥氏体相区的元素,在奥氏体相区中有较大的固溶度,起到稳定化奥氏体和增加淬透性的作用。此外,Mn是一种重要的晶粒细化元素,可以在轧制过程中有效地细化晶粒尺寸[19]。Calcagnotto等[20]对比了含Mn量为0.87%和1.63%的双相钢的组织成分,发现增加Mn的含量可以避免在两相区退火过程中奥氏体晶粒长大,冷却之后获得更多的马氏体组织。Si作为一种典型的非碳化物形成元素,通常以固溶原子形式存在于奥氏体和铁素体中,Si元素能够提高Fe原子的扩散激活能,因此提高双相钢的奥氏体转变开始温度(Ac1)和结束温度(Ac3),扩大两相区范围[21]。在缓冷过程中Si可以促进先共析铁素体的形成,纯净化铁素体组织,同时使得过冷奥氏体中的合金元素更充分,增加马氏体的抗时效稳定性[21]。Nouri等[22]发现添加了0.3%Si的双相钢可以将Ac1和Ac3温度提高约10℃,在相同的退火温度下,含Si的双相钢中马氏体含量更多,尺寸更加细小弥散。双相钢中的Mo和Cr元素可以延迟珠光体和贝氏体转变。此外,Mo元素还可以细化晶粒,提高钢的淬透性,但是Mo价格昂贵,因此使用量并不大[23]。韩启航等[24]通过设计 C-Si-Mn-Cr(Mo) 2种合金系的双相钢,发现无Mo钢的马氏体岛弥散分布,而含Mo的双相钢中的马氏体岛容易团聚成链,并表现出更高的屈服强度。此外,双相钢中的Nb、V、Ti作为微合金元素也起到重要的作用,这些微合金元素一方面可以作为强碳化合物形成元素,形成碳化物、氮化物贡献弥散强化,另一方面可以阻止晶粒长大进行细晶强化。赵征志等[25]研究了2种成分的CMnSi系冷轧双相钢的加热和淬火工艺对双相钢力学性能的影响,结果表明微合金元素Nb可以有效地细化马氏体和铁素体晶粒,提高钢的强度。但张学辉等[26]研究却发现含Nb的双相钢在热处理的过程中,随着退火温度的升高,马氏体体积分数减小。分析认为这可能是由于钢中NbC的析出导致了钢中固溶的C含量减少,使得钢的淬透性下降。

1.2 通过成分优化设计来调控显微组织

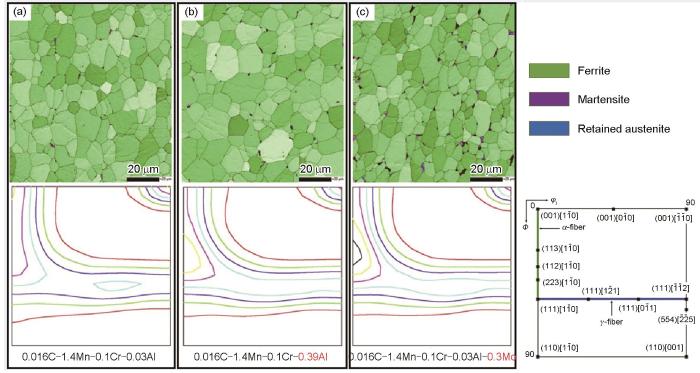

在掌握各种不同的合金元素作用的前提下,调控双相钢的合金成分是调控双相钢显微组织和优化其服役性能的有效手段。双相钢的合金成分设计已有很多成功的经验,例如Kamikawa等[27]研究了添加0.43%V双相钢的显微组织和力学性能。结果发现V元素的引入会带来大量的VC纳米析出相。由于VC纳米相大多数出现在铁素体基底中,作者认为当铁素体含量足够多时,在铁素体中引入VC颗粒可以同时提升双相钢的强度和塑性。Kang等[28]研究了向双相钢中添加Mo和Al元素对其显微组织的影响,设计的对照组的双相钢合金成分为0.016C-1.4Mn-0.1Cr-0.03Al (质量分数,%)。此外,将钢中Al含量增加至0.39%形成高Al的双相钢,向钢中添加0.3%的Mo元素形成高Mo的双相钢。3种钢的显微组织如图2[28]所示,可以看出,由于对照组中的C和Mn含量很低,钢的原始组织中的马氏体含量很低。增加Al含量至0.39%之后,钢中出现了一定量的残余奥氏体,但马氏体的含量基本没有变化。向钢中加入0.3%的Mo元素之后,马氏体含量明显增加,平均晶粒尺寸细化。对比3种钢的织构可以发现,Mo和Al元素均可以强化双相钢中的纤维织构,特别是{554}<225>织构部分。

图2

2 热加工工艺对双相钢的显微组织的调控

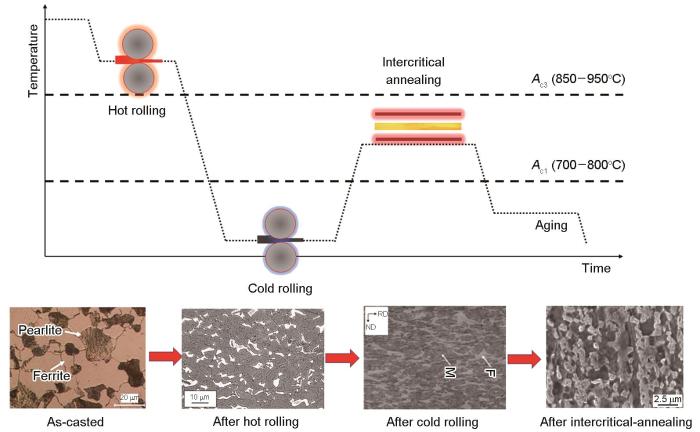

在双相钢的制备过程中,其显微组织主要是通过热加工工艺进行控制,热加工的方式主要包含2部分:轧制和热处理。双相钢的铸锭一般由粗大的珠光体和铁素体组成,经过热轧后,组织发生动态再结晶,产生带状组织,晶粒细化[29]。随后进行冷轧,带状组织中积累大量的位错,为后续两相区退火过程中产生回复再结晶孕育能量[30]。之后双相钢进行临界区退火加热,形成奥氏体组织。连续退火后双相钢将被冷却至室温,通常情况下有缓冷和快冷2步,缓冷可以使得铁素体中的C析出,提高奥氏体的淬透性和铁素体的纯净度,快冷保证奥氏体转变成马氏体[31]。在这之后冷轧连退的DP钢再进行过时效处理,过时效过程可以消除热应力,改善力学性能[32]。其典型的工艺路线图和双相钢在此过程中的显微组织演变如图3[33~35]所示。

图3

Fig.3 Microstructure evolution of dual phase steels during thermo-mechanical processing (Ac1 represents the critical temperature at which pearlite transforms to austenite during heating and Ac3 represents the final critical temperature at which free ferrite is completely transformed into austenite during heating)[33-35] (F—ferrite, M—martensite, ND—normal direction, RD—rolling direction)

2.1 轧制过程中的显微组织演变

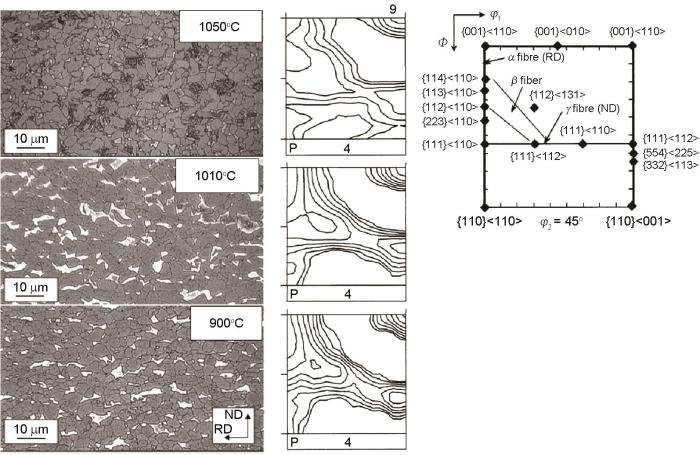

轧制工艺是实现对双相钢同时“控形”和“控性”的有效手段之一。轧制过程中的轧制温度,轧制速率、卷曲温度,应变速率、压下率均对双相钢的组织有着重要影响[36,37]。Salehi等[38]系统研究了热轧工艺参数对双相钢显微组织的影响,发现增加热轧压下率和应变速率会降低轧制之后双相钢中的马氏体含量,而提高轧制初始温度也会起到相同的效果。Han等[39]对比了热轧温度对双相钢显微组织的影响。其采用2种热轧工艺,即传统的高温热轧(终轧温度为900℃,卷曲温度为700℃,每个道次压下率为30%)和低温热轧(终轧温度为780℃,卷曲温度为550℃,每个道次压下率为30%),结果发现,高温轧制之后的双相钢的显微组织为珠光体和铁素体,而低温轧制之后的双相钢的显微组织为铁素体和贝氏体。低温轧制的晶粒尺寸为3.6 µm,小于高温轧制的双相钢的平均晶粒尺寸(5.7 µm)。同时双相钢中可以观察到不同的析出颗粒,高温轧制后的双相钢中存在大颗粒的MnS以及沿晶界析出的小的MoC颗粒,低温轧制后的MnS颗粒尺寸较高温轧制的更小。Waterschoot等[34]研究了不同轧制温度下双相钢显微组织和织构的变化,如图4[34]所示。可以看出,当热轧温度比较低时,双相钢热轧之后的显微组织为铁素体和马氏体,热轧温度较高时,为铁素体、马氏体加上贝氏体核心。与此同时,马氏体的{001}<110>织构随着轧制温度提升而逐渐弱化。

图4

2.2 两相区退火过程中的显微组织演变

双相钢在两相区退火的过程中包含一系列复杂的组织演变和相互作用。其中包含回复、再结晶、晶粒长大和固态相变[40]。奥氏体的形成一般是按照奥氏体形核和珠光体的溶解-奥氏体向铁素体中长大-最终平衡3步进行的,而一般珠光体的溶解非常迅速,在后续的保温过程中,奥氏体的长大先后受到C和Mn扩散的控制。Speich等[41]认为在较高的两相区退火温度,奥氏体的长大主要受C原子扩散的控制,而较低的两相区退火温度下则受到Mn原子的扩散控制。临界区的退火温度和保温时间对双相钢的组织特性有着重要影响[42]。两相区退火温度升高时,一方面,C和合金元素易于向奥氏体中富集,使得奥氏体的淬透性升高;另一方面,由于奥氏体的体积分数增加,奥氏体内的合金元素平均含量下降,使得奥氏体的淬透性降低[43]。如果冷却速率足以使临界区加热时形成的奥氏体都转换成马氏体,那么马氏体含量增加,反之则会获得其他复杂的组织形态[44]。在两相区奥氏体向铁素体长大的过程以及最终的平衡态时,由于Mn在奥氏体中的扩散速率远远小于在铁素体中的扩散速率,Mn在奥氏体中的扩散以及均匀化往往非常困难,因此若使用快速热处理生产双相钢,钢中的Mn元素比较高才能够获得单一的马氏体岛和比较均匀的性能。在实际生产条件下,Mn通过铁素体或沿铁素体晶界的扩散都会导致奥氏体粒子周围形成高Mn的边圈,使得奥氏体岛的边部比心部有更高的淬透性,因此当冷却时就会形成马氏体边圈,而心部则转变为渗碳体与铁素体的混合物[45]。此外,一些其他的合金元素,如Si对Mn的扩散也有重要影响[22]。

式中,

式中,

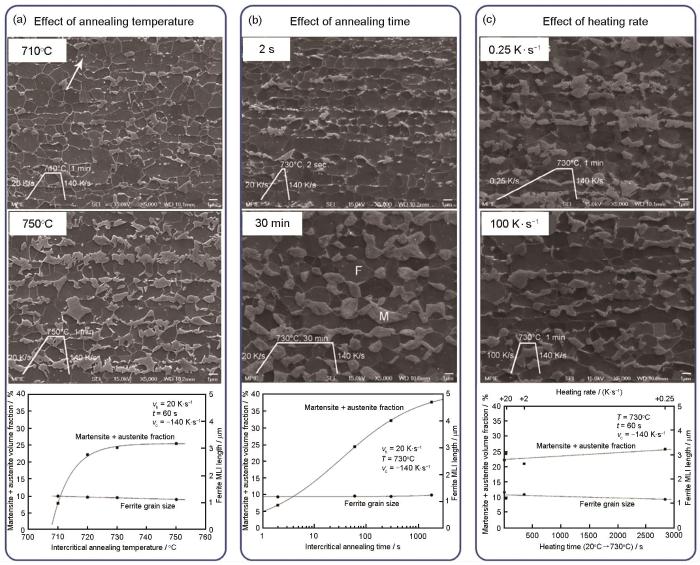

两相区退火过程中最重要的工艺参数包含加热速率、保温时间以及退火温度。这些工艺参数的选取和优化对双相钢的组织和性能的调节起到决定性作用[46]。Calcagnotto等[47]研究了加热速率、两相区退火温度、保温时间对0.17C-1.63Mn-0.28Si双相钢组织和性能的影响,结果如图5[47]所示。研究发现,在两相区退火时间为60 s时,马氏体的含量随着退火温度的升高而上升,而铁素体的晶粒尺寸随退火温度变化不大。在730℃进行两相区退火,马氏体的含量随着退火时间的延长而显著增加。同时注意到,保温时间2 s便可以获得体积分数为6.9%的马氏体组织,这意味着在加热前期珠光体分解和奥氏体形成的速率很快。此后,奥氏体的长大速率逐渐变慢,直至达到理论预测的相平衡比例(36.6%),这是因为奥氏体生长的形核点——碳化物逐渐减少,以及扩散主导元素发生改变的缘故。在加热过程中,奥氏体生长沿着板材的轧制方向,铁素体的晶粒尺寸依然保持稳定。加热速率对双相钢显微组织的影响并没有前两者那么显著,较长的加热时间(较慢的加热速率)会稍微增加马氏体的体积分数和减小铁素体的晶粒尺寸,而整体显微组织的变化并不明显。

图5

图5 两相区退火工艺参数对双相钢的显微组织演变的影响[47]

(a) intercritical annealing temperature (b) intercritical annealing time (c) heating time

Fig.5 Effects of intercritical annealing parameters on the microstructure evolution of dual phase steels (vh—heating rate, T—annealing temperature, t—holding time, vc—cooling rate, MLI—mean linear intercept)[47]

在两相区退火过程中,铁素体的再结晶和奥氏体转变会相互影响[48]。Peranio等[49]研究了经过热轧之后的双相钢在两相区退火过程中的再结晶和相变的竞争机制,发现在740℃退火100 s后,板材芯部只有部分的铁素体完成了再结晶,而表面的铁素体都完成了再结晶过程。随着保温时间由100 s增加至300 s,发生再结晶的铁素体的体积分数不再增加,然而最后获得的马氏体体积分数随着退火时间延长而增加。提高两相区退火温度,可以获得完全再结晶的铁素体组织,当冷却速率从7 K/s增加至20 K/s时,马氏体的转变量增多。Chbihi等[50]通过实验和模拟研究,认为在两相区加热过程中铁素体向奥氏体的转变可能会对铁素体的再结晶产生抑制作用。这主要是因为:(1) 铁素体向奥氏体的转变可能会释放储存在残余变形铁素体中的内应力;(2) C在奥氏体转变过程中的长程扩散会导致C和铁素体中的缺陷产生相互交互作用,这可能对铁素体的回复和再结晶产生阻碍作用。为了更加系统地研究在两相区退火过程中双相钢的显微组织演变规律,一系列预测显微组织的数值模拟方法,包括元胞自动机方法[51]和相场方法[52],被广泛使用并显示出了良好的预测效果[40]。另外在双相钢的生产工艺方面,新的工艺不断被开发,如Ashrafi等[53]开发的两段式连续退火工艺等。

2.3 冷却过程中的显微组织演变

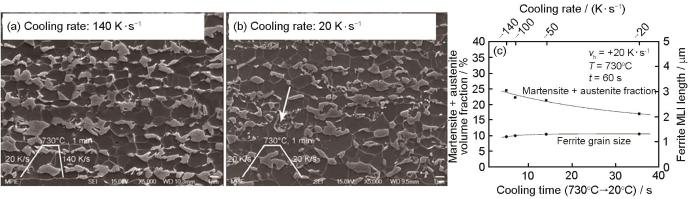

双相钢在经历两相区加热之后一般会经历缓冷和快冷2个过程。缓冷的过程中,一定数量的奥氏体转变成新的铁素体,Mn、C等元素充分向奥氏体中聚集转移,增加了未发生转变的奥氏体的稳定性,随后快冷一直持续到马氏体的转变温度,发生奥氏体向马氏体转变。由于双相钢在两相区保温之后部分奥氏体化需要通过连续冷却来获得马氏体组织,因此一定的冷却速率对于保证双相钢的淬透性极其重要,并且冷却速率也会影响钢中马氏体的含量[46]。Hüseyin等[54]研究了3种钢在750℃两相区保温之后经过液氮、空气以及水冷却之后的显微组织,发现3种钢中的马氏体组织几乎依次减少。两相区保温之后的冷却速率还会对铁素体的形态以及其中的析出相的分布产生影响,较慢的冷却速率导致铁素体中的沉淀相粒子将会减少,尺寸增大,从而铁素体的显微硬度下降。冷却速率的下降还会使铁素体中的固溶C含量减少,从而也导致铁素体的硬度下降。Asadi等[55]研究了冷却速率对DP600双相钢显微组织和力学性能的影响,结果发现当冷却速率从1 K/s增加至40 K/s时,双相钢中的马氏体含量由10%增加到30%。Calcagnotto等[47]比较了冷却速率从20 K/s到140 K/s变化时的双相钢的显微组织演变过程,其结果如图6[47]所示,发现增加冷却速率可以获得更高的马氏体含量以及更细的铁素体晶粒尺寸。

图6

图6 两相区退火之后的冷却速率对双相钢组织的影响[47]

Fig.6 Effect of subsequent cooling rate on the microstructure of dual phase steels[47]

(a, b) microstructures of the DP steels after intercritical annealing with a cooling rate of 140 K/s (a) and 20 K/s (b) (c) effect of colling time on the fraction of martensite and austenite in the DP steel

2.4 过时效过程中的显微组织演变

双相钢的过时效过程主要是马氏体中过饱和的合金元素发生扩散形成碳化物的过程[56]。Samuel[57]认为在双相钢过时效过程中,会产生魏氏体铁素体组织(Widmanstatten ferrite)和?碳化物。赵征志等[58]研究了过时效温度对1000 MPa级别冷轧双相钢力学性能和显微组织的影响,随着过时效温度的升高,马氏体发生分解,并且心部开始出现白色的粒状非马氏体组织,导致双相钢的屈服强度和抗拉强度有所下降, 延伸率升高。当过时效在比较低的温度下进行时,过时效过程减小了快冷之后马氏体和铁素体的各向异性,并且使得马氏体中的C重新分布;当过时效在比较高的温度进行时,随着过时效温度升高,马氏体开始软化,并且发生分解,许多位错相互之间发生移动合并,导致位错密度下降,与此同时,马氏体中碳化物的析出和长大使得位错移动变得困难,由此可能导致钢的屈服强度上升而抗拉强度下降,延伸率却变化不大。在过时效过程中,钢中的小角度晶界逐渐发生合并形成大角度晶界,而大角度晶界能够更加有效地阻碍位错的运动,分解的马氏体弥散在铁素体基底上,再加之在过时效的过程中碳化物和氮化物发生析出,因此共同导致随着过时效温度的上升钢的抗拉强度逐渐增大,由于过时效过程释放了原来由于轧制遗传状态下所释放出的应力,铁素体中的高密度位错发生迁移以及亚晶合并导致位错密度降低,所以在拉伸过程中,屈服强度从退火温度为270℃时开始逐渐下降。而延伸率随着退火温度的升高而逐步上升。Li等[60]研究了双相钢在200~600℃的不同温度下进行过时效60 min的显微组织对比,其结果如图7[60]所示。发现,过时效之前,双相钢中的马氏体体积分数为80%,少量白色的碳化物颗粒分布在铁素体和马氏体中。当过时效温度为200℃时,显微组织变化不明显;过时效温度增加至300和400℃后,越来越多的碳化物在原马氏体组织中析出,碳化物的尺寸增加。当过时效温度为600℃时,马氏体的板条开始粗化,板条界面开始变得模糊,证明在此温度时已经发生了马氏体的回复和再结晶过程。

图7

3 双相钢的显微组织对力学性能的影响

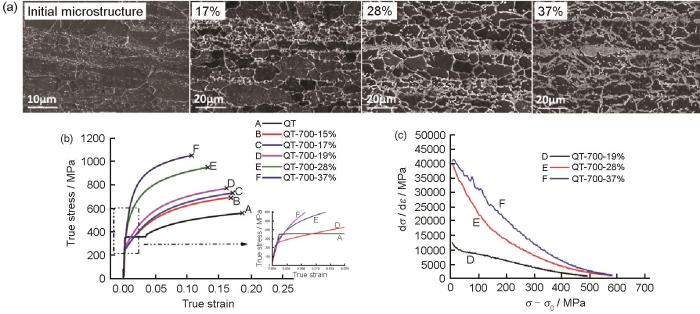

3.1 应力-应变曲线

应力-应变曲线是衡量金属材料力学性能最重要的标志。双相钢在单轴拉伸过程中的应力-应变曲线最明显的特征是没有明显的屈服点,以及较低的屈强比[67]。这是因为两相区退火之后的快冷产生的马氏体相变诱导了临近铁素体中产生了大量的可动位错,这些位错在较低的应力状态下便可以被激活,导致双相钢表现出较低的屈服强度和连续屈服效应。研究[68,69]表明,双相钢中马氏体的体积分数是决定双相钢拉伸曲线最重要的标志。Lai等[70]研究了具备球化组织和5种马氏体含量的双相钢的力学行为,对双相钢在700℃下进行不同时间退火处理,马氏体含量(Vm)随着退火时间的延长而增加,图8a[70]为碳化物含量为2% (体积分数)时钢中的球化组织及热处理后不同含量的马氏体组织(17%、28%、37%),可以看出马氏体主要沿铁素体晶界分布,其互相连接紧密、呈链状,Vm为28%时可明显观察到沿轧制方向的马氏体带,Vm为37%时,马氏体带得到了充分发展。图8b[70]为双相钢的真实应力-应变曲线,图8c[70]为加工硬化率曲线,由图可知,当马氏体的含量比较低时,双相钢的屈服强度低于其预退火产生的球化铁素体组织的屈服强度,马氏体相的存在使双相钢的屈服点消失,双相钢的屈服强度和抗拉强度都随着Vm的增加而增加,但延伸率有所下降,这是由于马氏体塑性较差而强度较高,可承受更多应力,变形到一定程度后会发生脆性断裂。Vm增加时,双相钢的初始加工硬化率明显增加,其随应力增加而逐渐降低。此外,马氏体自身的成分和微观结构、马氏体的形貌和分布对双相钢的应力-应变曲线也有较大影响[71]。马氏体分布越离散,双相钢的屈服和抗拉强度越低,但是延伸率更高[72]。

图8

图8 马氏体含量对双相钢力学性能的影响[70]

Fig.8 The effect of martensite volume fraction on the mechanical properties of DP steels[70]

(a) microstructures of the DP steel with different volume fractions of martensite

(b) stress-strain relationship of DP steels

(c) the evolution of strain hardening rate (dσ / dε) with plastic strain of DP steels with different volume fractions of martensite (σ —stress, ε —strain, σ0 —yield strength)

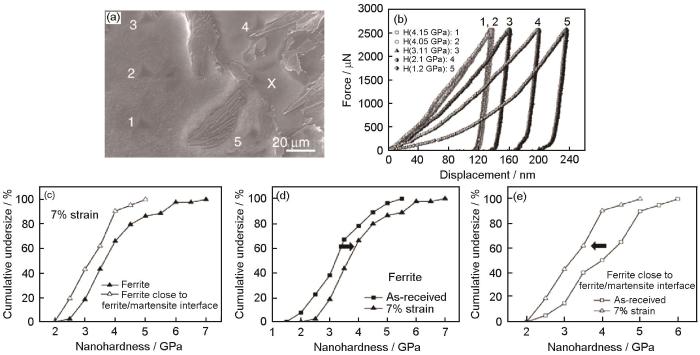

此外,铁素体作为双相钢的基底组织,有如下几个特点影响双相钢的力学性能:(1) 铁素体在奥氏体转变为马氏体的过程中产生了大量的塑性变形,诱发了铁素体中产生大量的可动位错;(2) 铁素体由于被马氏体所分割,所以晶粒比较细小;(3) 在经过两相区加热然后缓冷的过程中,有可能会产生一些取向附生铁素体 (epitaxial ferrite),这样铁素体中的间隙原子比较少。由于铁素体中存在大量的可动位错,双相钢表现出连续屈服效应。Ghassemi-Armaki等[73]通过观察双相钢中各组成相的微观变形特征来研究双相钢的力学性能,对预变形量为7%的双相钢进行硬度测试,图9a[73]中显示的6个纳米压痕分别标记为1~5和X,压痕1和2位于铁素体晶粒内部,3~5位于靠近铁素体/马氏体界面的铁素体中,X位于铁素体/马氏体界面处,图9b[73]为不同纳米压痕所对应的力-位移曲线。可以看出,压痕1和2的深度类似,该处硬度约为4.1 GPa,而压痕3、4、5较深,硬度为1.2~3.1 GPa,说明预变形量为7%的情况下靠近铁素体/马氏体界面的区域比铁素体软,图9c~e[73]分别为不同情况下双相钢中的铁素体基底和马氏体-铁素体界面附近的铁素体组织硬度分布数据。变形量小于7%时,铁素体晶粒内的应变分布是不均匀的,拉伸变形后铁素体晶粒内部硬度增大,靠近铁素体/马氏体界面的铁素体处硬度变小,这是由于界面附近的奥氏体-马氏体转变产生了位错,拉伸变形过程中,界面附近这些可移动的位错发生相互作用而消失或滑移到铁素体内部,从而影响双相钢的应变硬化反应,使与界面相邻的铁素体硬度降低。

图9

研究[74]还表明,双相钢中相的分布和形貌对其力学性能也有着重要影响。Gao等[75]通过不同的温轧和退火制备了马氏体含量几乎相同的2种双相钢,一种温轧压下率为40%,退火温度840℃;另一种温轧压下率为60%,退火温度800℃。2种钢的马氏体含量几乎相同,断裂延伸率接近。但是后者的抗拉强度和屈服强度均高于前者。作者认为这是因为后者中形成了细小的铁素体层片结构。鉴于双相钢力学性能复杂的影响因素,建立其显微组织和力学性能之间的模型成为指导双相钢设计和使用的重要手段。Han等[71]通过分析不同双相钢在拉伸过程中不同位置的两相的应力-应变分配情况,认为双相钢中的铁素体形貌对于应力和应变在两相中的分配有着重要的影响,而铁素体的晶粒尺寸和相界面的特征却对应变分配影响不大。双相组织的性能预测是双相钢力学性能研究的重要命题,对于两相组织,一般认为其服从[76]:

式中,

在变形的过程中,根据Mecking-Kocks理论[77],铁素体在加工硬化过程中的流变应力可以描述为:

式中,

式中,

对于马氏体而言,其强化作用主要来自于层片结构和过饱和固溶体,其强度可以表述为[78]:

式中,

3.2 断裂失效行为

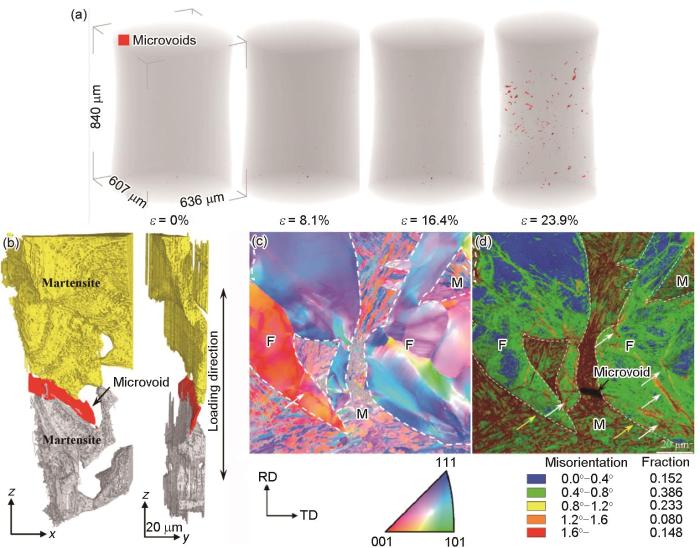

鉴于双相钢中的马氏体和铁素体两相的力学性能相差较大,其在塑性变形过程中往往表现出两相组织的变形的不协调性[84]。这种不协调性在双相钢的极限成形和服役过程中导致了双相钢的断裂失效,最终决定了其使用性能。在马氏体含量不超过80%的情况下,双相钢的断裂一般都是微孔聚集型的韧性断裂[85]。Han等[71]研究了双相钢在拉伸过程中应变在铁素体和马氏体的分布,结果发现应变和应力集中主要取决于相的形貌而非铁素体或者界面的取向关系。Das等[86]研究了DP600和DP800双相钢在拉伸过程中的裂纹萌生位置,结果发现应变集中主要在马氏体-铁素体界面发生,在此位置铁素体中积累了大量的位错。如果增加应变速率和减小铁素体的晶粒尺寸,铁素体晶内的应变梯度则会随之减小。Toda等[87]通过X射线相位衬度层析成像技术建立双相钢的断裂模型,研究了拉伸过程中高强度双相钢的断裂机制,揭示了载荷下双相钢微观组织及裂纹演变的关系。图10a[87]为双相钢在原位拉伸实验中不同应变下的三维透视图,图中红色区域为微裂纹,由图可观察到随着应变增加,微裂纹的数量密度、尺寸及比例迅速增加,应变为23.9%时,出现了大量> 5 μm的孔隙,很多形状不一的孔隙明显被拉长,且与载荷方向存在一定夹角。图10b[87]为钢中典型微裂纹的三维透视图,可观察到马氏体裂纹表现出以剪切为主的斜向生长特征。图10c[87]显示了马氏体裂纹附近的铁素体晶粒内部组织变化,图10d[87]中白色箭头指向铁素体晶粒,黄色箭头指向铁素体晶界,应变较大的区域如铁素体晶界、铁素体/马氏体界面和铁素体内部颗粒都是潜在的裂纹源,马氏体裂纹主要产生于铁素体/马氏体界面和马氏体间的交叉处。

图10

图10 双相钢的裂纹产生和失效机理[87]

Fig.10 Fracture initiation mechanism in dual phase steels[87] (TD—transverse direction)

(a) 3D perspective views of microvoids at different strain levels

(b) a typical microvoid showing cracks initiates between two adjacent martensite grains

(c, d) EBSD analyses of a microvoid initiated from martensite cracking

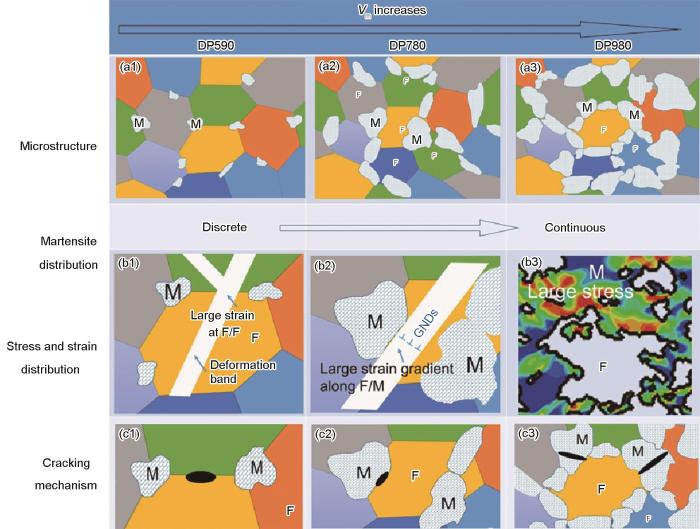

实验观察双相钢的断裂失效发现,裂纹萌生的位置可以是:铁素体晶粒内部,铁素体和铁素体晶界,铁素体和马氏体界面,以及马氏体和马氏体晶界处[88,89]。Darabi等[90]认为双相钢中裂纹萌生的位置取决于铁素体的晶粒尺寸,如果铁素体的晶粒较大,铁素体的优先变形会导致其晶粒内部积累过多的位错,导致裂纹在铁素体晶内中萌生;而如果铁素体的晶粒尺寸较小,则裂纹会在铁素体和马氏体的相界面处萌生。Briffod等[91]发现双相钢在变形过程中,局部的应力集中将对断裂模式产生重要影响,其中应力的三轴度将对在铁素体马氏体界面产生的裂纹有重要影响,但是不会影响在马氏体-马氏体界面的裂纹萌生情况。Tang等[92]研究了不同马氏体含量(17%、32%、55%)及分布的双相钢的断裂机制,原位观察了双相钢中裂纹的形成,图11[92]总结了Vm、马氏体分布、应力和应变分布特征和主要的断裂机理间的关系。Vm较低时(17%),马氏体是离散分布的,此时它们仅能阻碍相邻铁素体的变形,阻碍变形的能力较弱,铁素体晶界处出现应力集中;当Vm增加到32%时,部分马氏体相互连接,这种情况下,变形带被限制在铁素体内,此时马氏体阻碍变形的能力增强;Vm增加到55%时,铁素体完全被马氏体网络包围,分配到马氏体的应力显著增加,导致马氏体开裂。随着Vm的增加,马氏体的分布逐渐由离散变为连续,应变带可以穿过整个马氏体区域,导致马氏体中的分配的应变量显著增加,而铁素体中的应变量减少,主要的裂纹形成模式由铁素体/铁素体开裂变为铁素体/马氏体开裂,最后变为马氏体开裂。对于低Vm的双相钢,减少裂纹的有效方法是使马氏体弥散分布;对于中Vm的双相钢,应降低铁素体/马氏体界面的应变梯度,可通过细化铁素体晶粒实现;对于高Vm的双相钢,应避免其产生大的马氏体区域,从而降低马氏体所承担的应力,减少开裂。

图11

图11 3种不同马氏体含量的双相钢对应的断裂机理[92]

Fig.11 Fracture mechanisms of three dual phase steels containing different volume fractions of martensite (Vm)[92] (GNDs—geometrically necessary dislocations)

(a1-a3) microstructures (b1-b3) stress and strain distributions of DP steels

(c1-c3) cracking mechanisms of DP steels with different volume fractions of martensite

3.3 双相钢的强韧化

增加其强塑积一直是双相钢科研和生产的不懈追求。然而,一般情况下,当双相钢的抗拉强度超过1000 MPa,其断裂延伸率很难超过20%乃至15%[93]。当前国际上对于双相钢的显微组织设计主要集中在以下2个方面进行努力:第一,尽可能细化晶粒[19]。依据经典的位错理论,较小的晶粒缩短了位错的平均自由程,从而同时提高塑形和强度[94]。Yin等[95]发现当奥氏体钢的晶粒尺寸降低到25 nm时,其抗拉强度可以达到2500 MPa,断裂延伸率达到30%;第二,设计梯度或者Bimodal (小晶粒嵌入大晶粒中)的显微组织。由于纳米晶可以诱导晶间滑移,若干的合理分布的纳米晶将对双相钢塑性提高起到重要作用[96]。近日,Embury课题组[97]发现具备Bimodal结构的双相钢能够显著提高其塑性。此外,设计塑性能力比较强的马氏体以从根本上解决双相钢的低塑性问题,也获得了尝试[98]。

4 结语与展望

双相钢凭借其优异的综合性能,在汽车外板和结构件上获得了广泛而重要的应用。近年来,相关学者针对双相钢的成分设计、组织调控、变形机制以及失效行为做了大量的基础研究工作,为开发高性能的双相钢汽车板奠定了理论基础。然而,双相钢的变形和强韧化机制较为复杂,双向组织变形规律仍需厘清。与此同时,产业化汽车用钢的强度逐年提高,已经达到1300 MPa级别。然而,随着双相钢强度的提升,其塑性急剧下降,限制了超高强双相钢的进一步发展。目前汽车用双相钢方面仍有很多问题值得系统研究。

(1) 两相的协同变形机制。双相钢中的马氏体和铁素体在协同变形过程中,应力和应变在宏观和微观如何进行分配,以及其中涉及的位错的运动、塞积、增殖过程,是理解双相钢塑性变形机制的关键。利用高分辨数字图像相关(DIC)原位观察等方式可能可以有效测量单个晶粒尺寸的应变过程,以及应变在两相的分布。此外,通过原位高分辨TEM观察位错在铁素体和马氏体中的运动以及界面的演变也可以有效深化对两相协同变形机理的认识。

(2) 微合金化双相钢的设计。双相钢中通过添加一些微合金元素如Nb、V、Ti等可以有效优化其显微组织和力学性能,然而这些合金元素的作用机理并没有完全掌握。微合金元素在热加工过程中如何影响其显微组织的演变值得进一步深入研究,而双相钢的合金成分的优化设计则是需要继续研究的重要问题。鉴于双相钢合金种类较多,采用大数据和机器学习的方法对双相钢展开研究是未来的重要方向。

(3) 两相区退火过程中相变和再结晶的相互作用机理。两相区退火过程是双相钢显微组织调控的关键,在这个过程中,合金元素在不同相中进行重新分配,与之伴随的是冷轧态的组织进行回复再结晶、晶粒长大、奥氏体的形核和长大的过程。多种现象的相互耦合以及相互影响需要进一步深入掌握。采用高温原位多场耦合的方法对此过程进行深入表征也是以后研究的重要手段。

(4) 双相钢的减重问题。作为汽车用钢的主要组成部分,双相钢的减重问题是适应汽车轻量化发展的重大课题。在保证强度和延伸率的基础上,有效的减重可以增加双相钢在汽车用钢市场上的竞争力。如何利用轻量化的合金元素,如Al等,来设计出新型的低密度双相钢,也是未来值得研究的重要方向。

沪公网安备31011202020290号

沪公网安备31011202020290号