郑椿1, 刘嘉斌 ,2, 江来珠1, 杨成1, 姜美雪1

,2, 江来珠1, 杨成1, 姜美雪1

1.福建青拓特钢技术研究有限公司 宁德 355006

2.浙江大学 材料科学与工程学院 杭州 310027

摘要

对高氮奥氏体不锈钢QN1803和常规奥氏体不锈钢304进行了不同形变量的拉伸实验,通过EBSD、XRD和TEM分析了其形变组织和强韧化机制。采用电化学工作站、酸性介质腐蚀实验和OM、SEM分析了不同拉伸形变量下的耐腐蚀性能和腐蚀机理。随着拉伸形变量的增加,QN1803和304不锈钢的微观组织均出现由位错塞积到α'马氏体的转变。QN1803不锈钢的屈服强度比304不锈钢提高了26%,延伸率降低了约6.6%,其原因是QN1803不锈钢中N含量高、30%冷变形后产生50%马氏体所对应的温度(Md30)较低,拉伸过程中产生的形变马氏体含量低于304不锈钢,相变增韧效应不如304不锈钢充分。拉伸形变对QN1803和304不锈钢的晶间腐蚀影响不大,但其耐点腐蚀能力、耐硫酸腐蚀能力均有下降,其中QN1803不锈钢下降的幅度明显小于304不锈钢。主要原因是形变马氏体导致不锈钢表面钝化膜破坏和稳定性下降,使钝化膜在腐蚀中处于不稳定的溶解-生成状态,从而降低了形变后的耐腐蚀性能。总体而言,提高奥氏体不锈钢的N含量能够节约Ni元素的使用,大幅提高不锈钢屈服强度,略微损害延伸率,但显著提升拉伸形变条件下的耐点蚀和耐硫酸腐蚀性能。

关键词: 高氮奥氏体不锈钢 ; 拉伸形变 ; 形变马氏体 ; 点腐蚀 ; 晶间腐蚀 ; 硫酸腐蚀

奥氏体不锈钢凭借其良好的冷热加工性能、成形性、焊接性和耐蚀性等,在建筑、家电、装饰、制品等民用领域以及能源、化工、机械等工业领域获得了广泛应用,成为市场占有率过半的不锈钢产品系列[1]。在奥氏体不锈钢中,既有含8%Ni (质量分数,下同)的304不锈钢为代表的300系,也有含4%Ni的美标201为代表的200系,还有含1%Ni的经济型200系。304不锈钢具有优异的耐腐蚀性能,但强度较低,且合金成本高;经济型200系不锈钢强度较高,合金成本较低,但耐蚀性能较差,难以满足工业及民用领域需求[2]。如何平衡不锈钢加工、使用性能与合金成本的关系一直是国内外不锈钢学术界及行业高度关注和研究的热点。

近20年来,有很多研究聚焦在奥氏体不锈钢的氮合金化技术,也就是以N代Ni、Mo等贵金属元素,以便在降低合金成本的基础上保持甚至提高不锈钢的耐腐蚀和力学性能[3,4]。众所周知,N可以显著提升奥氏体不锈钢的耐点腐蚀当量(PREN = [Cr] + 3.3[Mo] + 30[N] - [Mn],其中[M]为元素M的质量分数),从而提升其耐点腐蚀能力[5]。N作为间隙原子固溶于奥氏体fcc晶格间隙中,使晶格畸变增大,进而产生固溶强化效应,提升了不锈钢的强度[6,7],氮合金化还可以细化奥氏体晶粒,进一步提升强度[8]。N元素可以降低奥氏体不锈钢的堆垛层错能,会导致位错在晶界、孪晶界处大量塞积,使位错密度增加,大大提高了高氮不锈钢的冷加工应变硬化作用[9,10]。最新的研究[11]发现,含N高强度奥氏体不锈钢QN1803相比304奥氏体不锈钢,Ni含量下降了62.5%,屈服强度从285 MPa提高至425 MPa,点蚀电位从298 mV提升到327 mV,抗硫酸腐蚀性能提升6倍以上。

奥氏体不锈钢具有强烈的冷加工强化效应,在冷加工后可以获得很高的强度,因此其冷轧压延硬态板在电子、通讯以及有色金属电解领域获得了越来越多的应用,相关力学性能和耐腐蚀性能的研究也有较多报道[12~19]。结果发现,固溶处理方式及冷变形量对304不锈钢晶间腐蚀有较为明显的影响。304不锈钢形变马氏体相含量越高,形成的碳化物第二相越多,出现贫Cr现象的晶界数量越多,晶间腐蚀性能越差。高氮奥氏体不锈钢具有高强度、良好塑性、良好耐蚀性、资源节约、低成本等特点[20~22],其产品开发和推广应用对于节约贵金属、节能减排、实现碳中和有重大战略意义。但是到目前为止,有关高氮不锈钢的冷变形对其微观组织和耐腐蚀性能的影响研究甚少。本工作研究了高氮奥氏体不锈钢QN1803的拉伸变形对其组织、力学性能和耐腐蚀性能(包括点腐蚀、耐硫酸腐蚀以及晶间腐蚀性能)的影响。

1 实验方法

实验材料为厚1.2 mm的冷轧退火态高氮奥氏体QN1803和常规奥氏体304不锈钢,其化学成分如表1所示。相比304不锈钢,QN1803中N、Mn和Cu含量较高,Ni含量则大幅度降低。

表1 QN1803和304不锈钢化学成分 (mass fraction / %)

Table 1 Chemical compositions of QN1803 and 304 stainless steels

|

Steel

|

C

|

Si

|

Mn

|

P

|

S

|

Cr

|

Ni

|

Cu

|

Mo

|

N

|

Fe

|

|

QN1803

|

0.070

|

0.35

|

5.40

|

0.03

|

0.0005

|

18.2

|

3.20

|

1.05

|

0.12

|

0.225

|

Bal.

|

|

304

|

0.050

|

0.45

|

1.02

|

0.03

|

0.0020

|

18.2

|

8.02

|

0.10

|

0.03

|

0.045

|

Bal.

|

新窗口打开| 下载CSV

沿钢板垂直轧制方向取样,按GB/T 228.1-2010《金属材料拉伸试验第1部分: 室温试验方法》附录B.2,用线切割方法加工成拉伸试样,试样总长度为250 mm,宽度为30 mm,平行段长度为70 mm,平行段宽度为12.5 mm,过渡弧半径为40 mm。采用CMT5205型电子万能试验机,拉伸速率为1 mm/min。分别将拉伸试样拉伸至10%、20%和断裂状态。

为了获得不同拉伸形变量下的显微组织,将上述拉伸样品的形变区域采用线切割机获取电子背散射衍射(EBSD)、X射线衍射(XRD)和透射电子显微镜(TEM)试样。通过RES101离子刻蚀仪进行离子抛光制备试样,然后采用S-3400N型扫描电子显微镜(SEM)并搭配 Nordlys Nano HKL-EBSD 系统,进行EBSD分析。试样经机械磨薄至80~100 μm 之后,采用10% (体积分数)高氯酸酒精溶液在Struers tenpol-5双喷电解减薄仪减薄穿孔,然后采用JEM-2010型TEM观察试样晶界、位错和晶体结构。使用Shimadzu 6000型XRD (Cu靶)对形变样品相组成进行分析,扫描角度为30°~80°,扫描速率为2°/min。

将预拉伸试样采用激光切割机获取腐蚀实验样品,测试形变量对耐腐蚀性能的影响。根据GB/T 17899-1999《不锈钢点蚀电位测量方法》,通过VersaSTAT 3F电化学工作站(甘汞电极)测量点蚀电位。实验溶液为3.5%NaCl (质量分数),温度为(30 ± 1)℃,扫描速率为20 mV/min,以阳极极化曲线上电流密度激增时对应的电位来表示点蚀电位。根据GB/T 29088-2012 《双环电化学动电位再活化测量方法》,通过CHI660E电化学工作站进行双环动电位再活化(DL-EPR)测试,以评估晶间腐蚀敏感性。所测试的不锈钢样品为工作电极,饱和甘汞电极为参比电极,Pt片为对电极,介质为0.5%H2SO4 + 0.02%KSCN (质量分数),实验温度为(30 ± 0.5)℃。根据GB/T 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》方法D,采用去离子水制成10%HNO3 + 3%HF (质量分数)的实验溶液来测试晶间腐蚀速率,实验温度为(70 ± 0.5)℃,实验时间为4 h。采用去离子水制成10%H2SO4 (质量分数)溶液,测试其硫酸腐蚀速率,实验温度为(45 ± 0.5)℃,实验时间为24 h。采用JXA-8530F 场发射SEM对硫酸腐蚀样品表面微观形貌进行观察,采用4XCE光学显微镜(OM)对DL-EPR样品表面微观形貌进行观察。

2 实验结果

2.1 QN1803和304不锈钢不同拉伸形变的组织

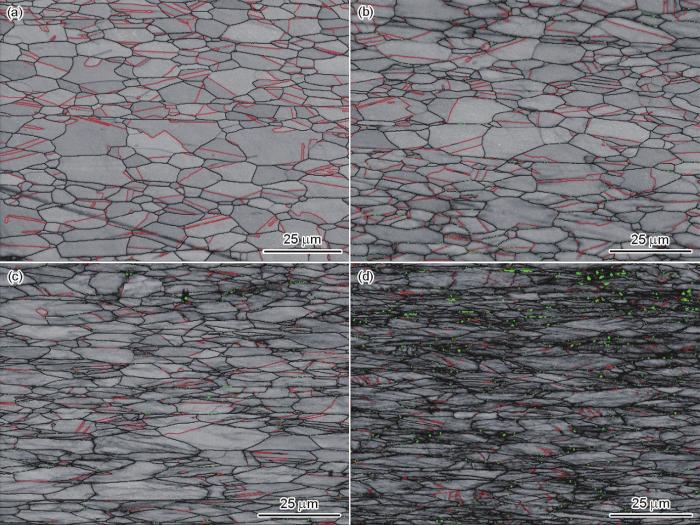

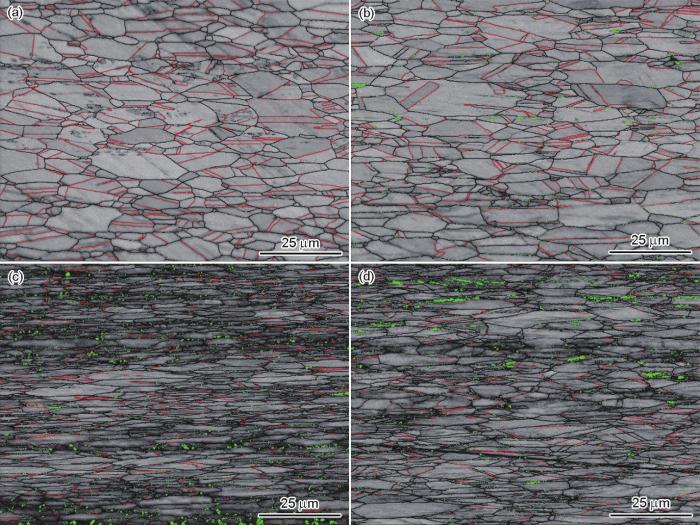

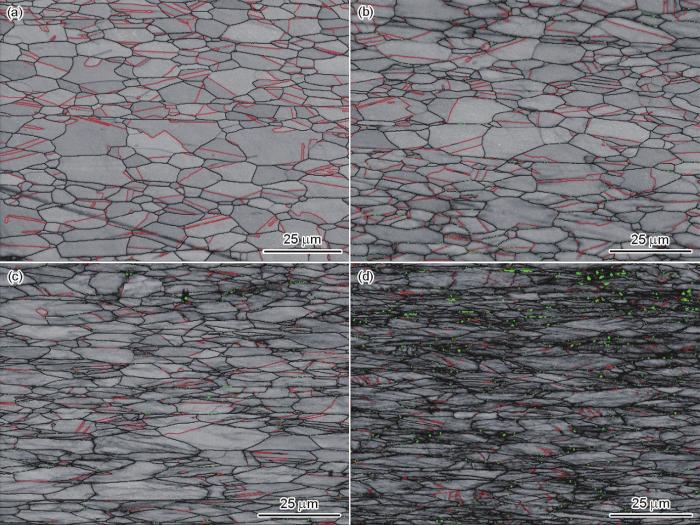

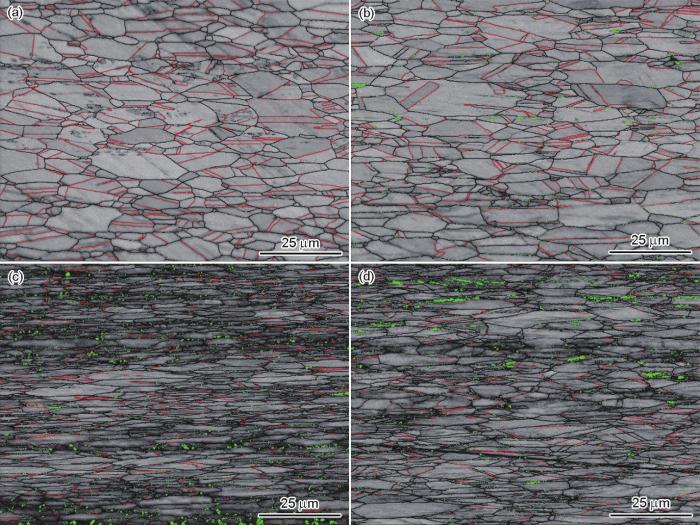

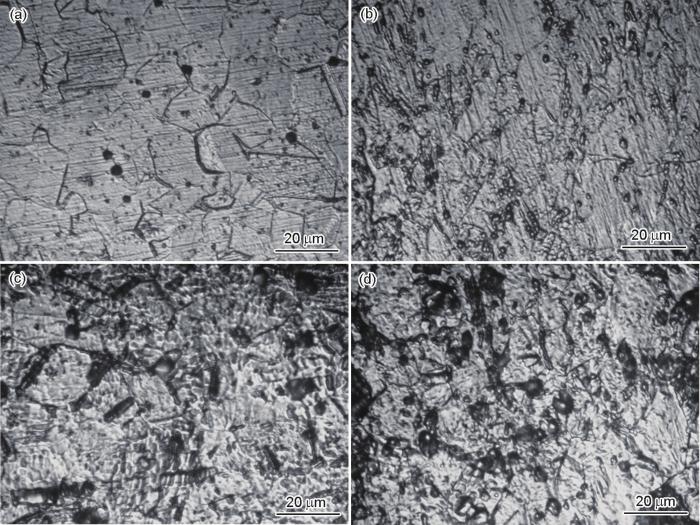

QN1803和304不锈钢不同形变量下的EBSD像分别如图1和2所示,图中绿色标记为马氏体,黑色线条为晶界,红色线条为孪晶界。从图1a和2a可见,冷轧退火状态下,2种不锈钢均为再结晶奥氏体组织,晶界清晰,晶粒内部可见明显退火孪晶。QN1803不锈钢的平均晶粒尺寸为6.8 μm,304不锈钢平均晶粒尺寸为5.3 μm。从图1b和2b可见,当拉伸形变量为10%时,QN1803和304不锈钢的形变马氏体均优先在晶界处形核。从图1c和2c可见,随着拉伸形变量进一步增大,2种不锈钢的奥氏体晶粒形态逐渐从等轴状向长纤维状变化,形变马氏体在晶界处形核的数量均显著增加,孪晶界数量明显下降。从图1d和2d可见,当拉伸达到断裂状态时,2种不锈钢在晶界附近的位错塞积严重,形变马氏体体积分数达到最大值,孪晶数量则继续减少至最小值。

图1

图1 QN1803不锈钢不同拉伸形变量下的EBSD像

(a) as-annealed (b) 10% tensile strain (c) 20% tensile strain (d) as-fractured state

Fig.1 EBSD images of QN1803 stainless steel under different tensile states (Martensite is indicated in green color, grain boundary is indicated in black line, and twin boundary is indicated in red line)

图2

图2 304不锈钢不同拉伸形变量下的EBSD像

(a) as-annealed (b) 10% tensile strain (c) 20% tensile strain (d) as-fractured state

Fig.2 EBSD images of 304 stainless steel under different tensile states (Martensite is indicated in green color, grain boundary is indicated in black line, and twin boundary is indicated in red line)

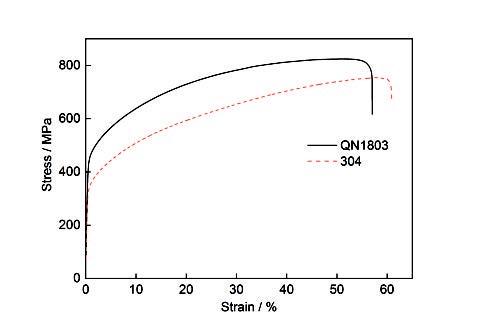

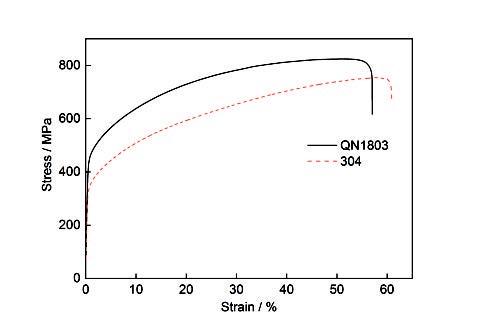

2.2 力学性能

冷轧退火态QN1803和304不锈钢的室温拉伸曲线如图3所示,相关力学性能如表2所示。高氮奥氏体不锈钢QN1803的屈服强度为394 MPa,约为304不锈钢(313 MPa)的1.26倍;抗拉强度为824 MPa,约为304不锈钢(750 MPa)的1.1倍;延伸率为56.9%,相比304不锈钢(60.9%)降低了6.6%;屈强比为0.478,高于304不锈钢的0.417。

图3

图3 冷轧退火态QN1803和304不锈钢的室温拉伸应力-应变曲线

Fig.3 Tensile stress-strain curves of as-annealed QN1803 and 304 stainless steels at room temperature

表2 冷轧退火态QN1803和304不锈钢的室温拉伸力学性能

Table 2 Mechanical properties of as-annealed QN1803 and 304 stainless steels at room temperature

|

Steel

|

Tensile strength / MPa

|

Yield strength / MPa

|

Elongation / %

|

Yield ratio

|

|

QN1803

|

824

|

394

|

56.9

|

0.478

|

|

304

|

750

|

313

|

60.9

|

0.417

|

新窗口打开| 下载CSV

2.3 QN1803和304不锈钢不同拉伸形变下的耐腐蚀性能

QN1803和304不锈钢在不同拉伸形变条件下的腐蚀实验结果如表3所示。QN1803和304不锈钢的点蚀电位随拉伸形变量增大而呈下降趋势,其中QN1803不锈钢的点蚀电位从原始冷轧退火态的351 mV下降到拉断时的313 mV,下降了38 mV;304不锈钢从336 mV下降到282 mV,下降了54 mV。晶间腐蚀敏感性是通过Ra (ia / ir)半定量地分析计算得到的,其中ia是正向阳极扫描过程中的活化电流密度峰值,ir是反向扫描过程中的再活化电流密度峰值。不同种类的不锈钢对实验介质的耐腐蚀能力不同,在DL-EPR实验中的电流密度峰值也不同。当电流密度峰值不同时,比较Ra值没有意义,因此DL-EPR实验结果仅用于比较同种不锈钢在不同拉伸形变状态下的晶间腐蚀敏感性。在10%HNO3 + 3%HF腐蚀介质中,QN1803不锈钢的耐晶间腐蚀能力弱于304不锈钢。随着拉伸形变量增加,2种不锈钢的耐晶间腐蚀能力变化不大。在10%H2SO4均匀腐蚀介质中,QN1803不锈钢的耐硫酸腐蚀能力约为304不锈钢的8倍。经拉伸形变后,2种不锈钢的耐硫酸腐蚀能力均出现下降趋势。拉断态的QN1803不锈钢硫酸腐蚀速率为2.64 g/(m2·h),相比原始退火态的2.26 g/(m2·h)硫酸腐蚀速率退化了16.8%;304不锈钢的硫酸腐蚀速率退化幅度达到24.0%,这表明304不锈钢耐硫酸腐蚀性能受拉伸形变的影响更为显著。

表3 QN1803和304不锈钢不同拉伸形变下的耐腐蚀性能对比

Table 3 Comparisons of corrosion resistance between QN1803 and 304 stainless steels under different tensile states

|

Steel

|

State

|

Eb

|

ia

|

ir

|

Ra

|

Corrosion rate / (g·m-2·h-1)

|

|

|

|

mV

|

mA·cm-2

|

mA·cm-2

|

%

|

In 10%HNO3 + 3%HF

|

In 10%H2SO4

|

|

QN1803

|

As-annealed

|

351

|

540

|

2.9

|

0.53

|

624.6

|

2.26

|

|

|

10% tensile strain

|

341

|

573

|

1.3

|

0.23

|

617.9

|

2.56

|

|

|

20% tensile strain

|

310

|

630

|

3.2

|

0.50

|

616.3

|

2.54

|

|

|

As-fractured

|

313

|

549

|

1.8

|

0.33

|

625.5

|

2.64

|

|

304

|

As-annealed

|

336

|

1031

|

18.7

|

1.81

|

335.7

|

17.86

|

|

|

10% tensile strain

|

330

|

1076

|

16.9

|

1.57

|

345.7

|

18.80

|

|

|

20% tensile strain

|

289

|

1021

|

18.5

|

1.81

|

345.8

|

20.59

|

|

|

As-fractured

|

282

|

894

|

13.6

|

1.52

|

348.6

|

22.15

|

Note:Eb—pitting potential, ia—maximum activation current density in the anodic scanning, ir—maximum reactivation current density in the reverse scanning, Ra—ia / ir ratio

新窗口打开| 下载CSV

3 分析讨论

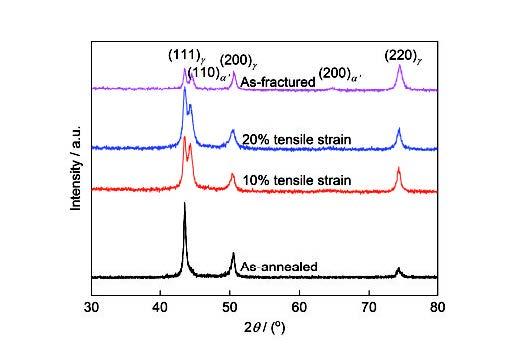

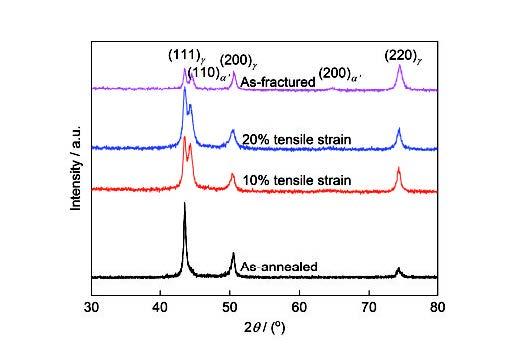

3.1 QN1803 不锈钢不同拉伸形变量下的相组织分析

图4为QN1803不锈钢不同拉伸形变量下的XRD谱。原始退火态样品存在十分明显的γ奥氏体三强峰(111)、(200)和(220),未出现其他衍射峰。在拉伸形变条件下,除了γ奥氏体的衍射峰之外,还存在明显的α'马氏体(110)衍射峰。随着拉伸形变量的增大,α'马氏体峰强与奥氏体峰强的比值逐渐增大,说明更多比例奥氏体在拉伸形变过程中转变为α'马氏体。同时衍射峰的半高宽增大,表明晶粒内部位错密度增高,晶粒尺寸减小。

图4

图4 QN1803不锈钢不同拉伸形变量下的XRD谱

Fig.4 XRD spectra of QN1803 stainless steel under different tensile states

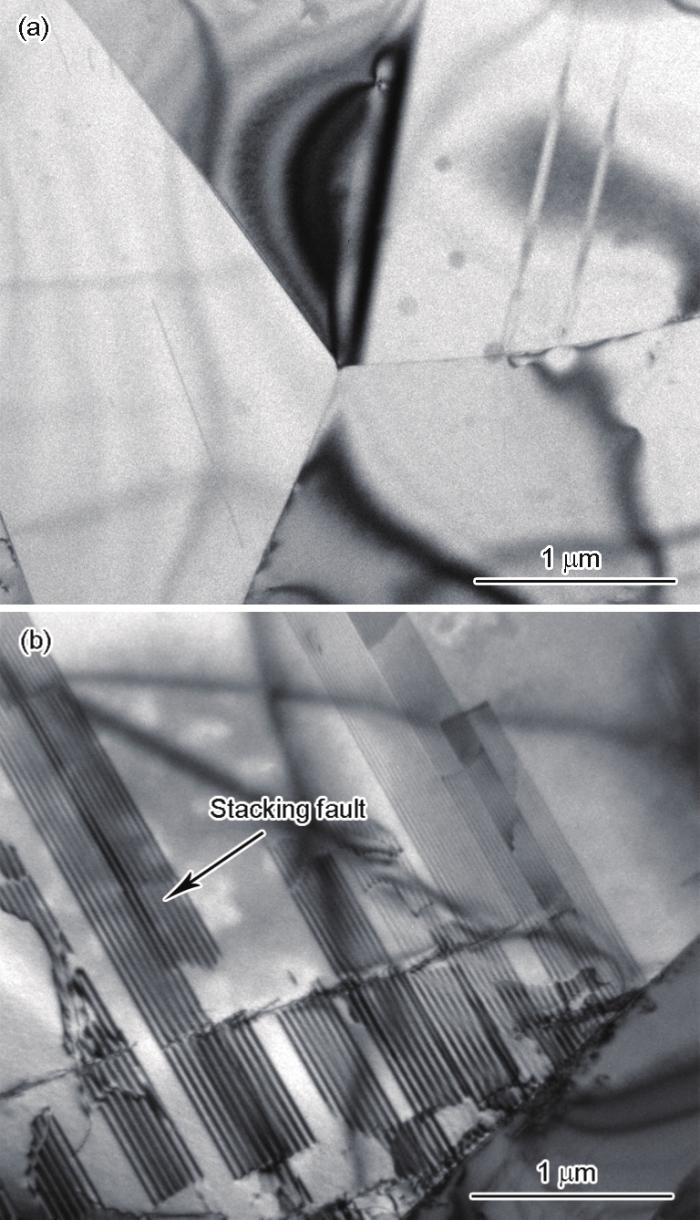

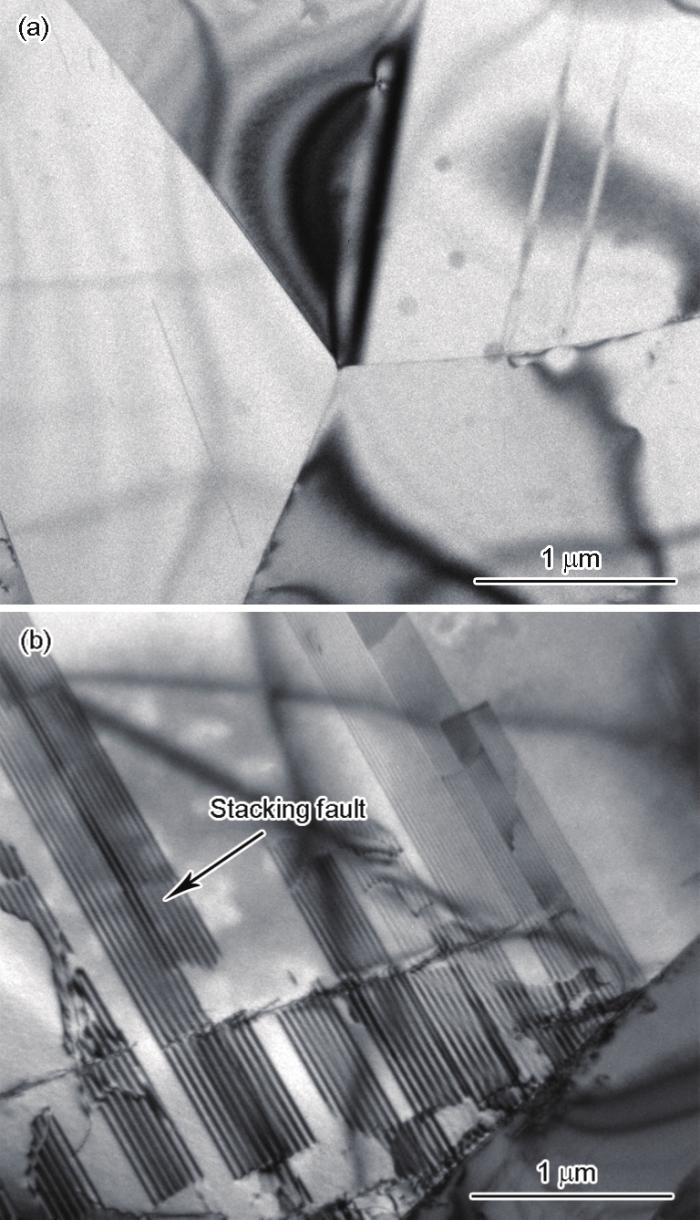

图5为冷轧退火态QN1803不锈钢显微组织的TEM像。其中图5a显示典型的120°三叉晶界形态,未见明显位错;图5b显示少量晶粒内部存在的层错,呈现典型的扩展位错特征,明暗相间的条纹是扩展位错的层错部分产生的衍射衬度。

图5

图5 冷轧退火态QN1803不锈钢显微组织的TEM像

(a) grain boundary (b) stacking fault

Fig.5 TEM images of QN1803 stainless steel in as-annealed state

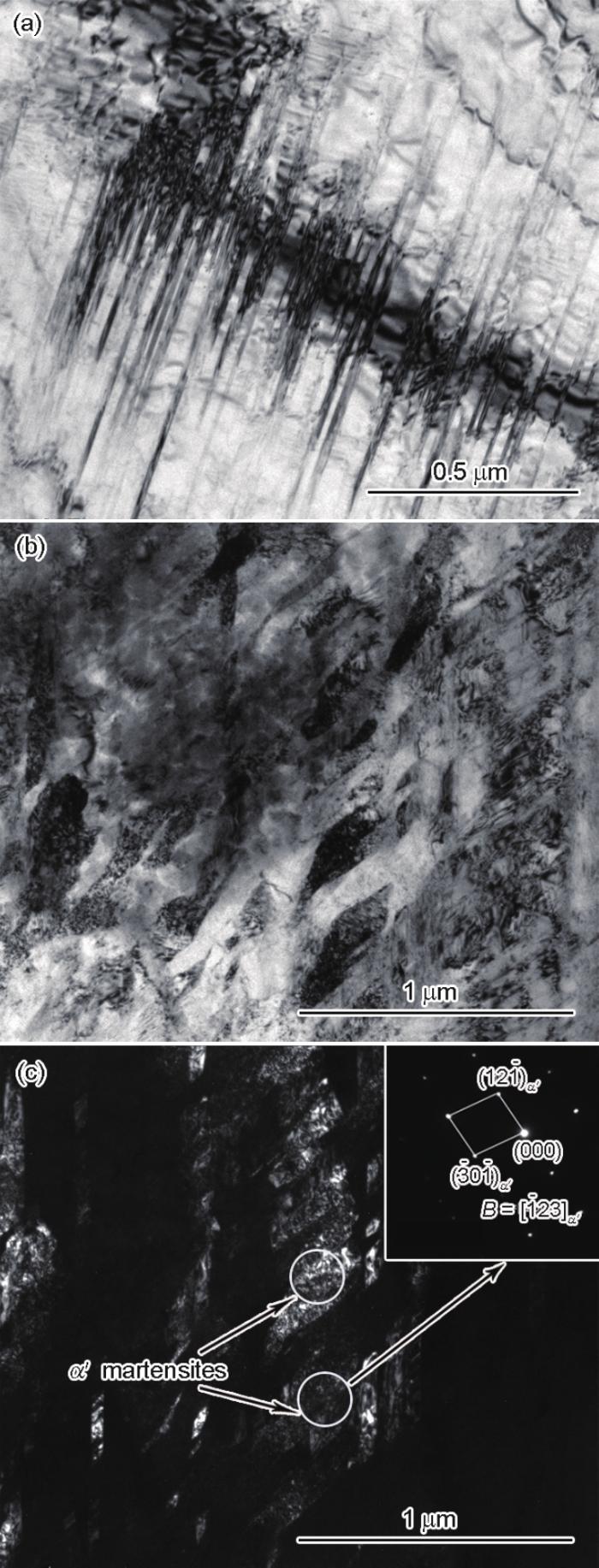

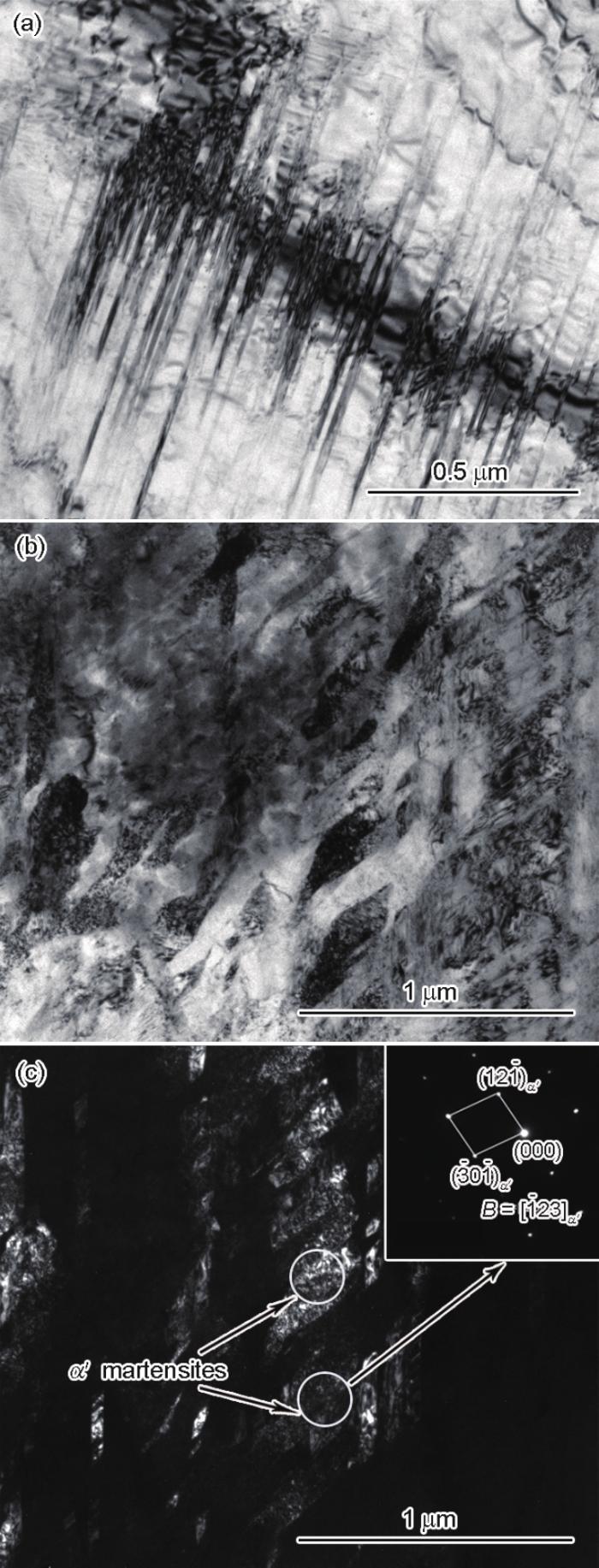

拉伸形变量为10%时QN1803不锈钢显微组织的TEM像如图6所示。从图6a可见,与冷轧退火态相比,晶粒内部出现大量平行排列的位错,说明当拉伸形变量较小的情况下,QN1803晶粒内部已有多个滑移系开动。由于QN1803层错能较低,位错以平面滑移为主,因此位错呈现平行排列方式。从图6b和c可见,除了奥氏体基体外,可以发现无规则的块状组织,图6c中插图选区电子衍射(SAED)花样结果表明这些块状组织是bcc结构的α'马氏体。EBSD结果(图1b)也表明,在晶界位错密度较高的位置,已经有少量的α'马氏体形成。

图6

图6 拉伸形变量为10%时QN1803不锈钢显微组织的TEM像

Fig.6 TEM image showing the parallel dislocations (a), and bright field (b) and dark field (c) TEM images showing the blocky microstructures of QN1803 stainless steel with tensile strain of 10% (Inset in Fig.6c shows the selected area electron diffraction (SAED) pattern of α' martensite)

图7为拉伸形变量达到20%时QN1803不锈钢显微组织的TEM像。可见,绝大部分晶粒内部均产生了多个方向的滑移,并出现无规则的块状组织,SAED花样(图7b中插图)表明该块状组织是α'马氏体。与拉伸形变量为10%的样品相比,α'马氏体的数量以及位错密度明显增加,α'马氏体尺寸略有增大。

图7

图7 拉伸形变量为20%时QN1803不锈钢显微组织的TEM像

Fig.7 Bright field (a) and dark field (b) TEM images of QN1803 stainless steel with tensile strain of 20% (Inset in Fig.7b shows the SAED pattern of α' martensite)

图8为QN1803不锈钢拉伸断裂态显微组织的TEM像。可以看出,此时晶粒组织高度破碎,原始态的等轴奥氏体晶粒绝大部分被无规则块状组织取代,SAED花样(图8b中插图)表明该块状组织为α'马氏体,组织内部充满高密度位错。

图8

图8 QN1803不锈钢拉伸断裂显微组织的TEM像

Fig.8 Bright field (a) and dark field (b) TEM images of QN1803 stainless steel in as-fractured state (Inset in Fig.8b shows the SAED pattern of α' martensite)

在奥氏体不锈钢中,形变马氏体的相变驱动力为新相和母相的化学自由能差,结合图1的EBSD结果可以发现,当奥氏体发生塑性形变时,位错在晶界处先发生塞积,晶界发生形变,从而导致在晶界处产生较高的应变能。随拉伸形变量进一步增大,这些应变集中区域优先成为马氏体形核点。当拉伸形变量继续增大时,已经形成的形变诱导马氏体区域强度大幅度提高,驱使形变在残余奥氏体中继续进行。在这些残余奥氏体中形成的形变带也成为形变诱导马氏体的形核区,进一步发生奥氏体向形变马氏体的转变,从而对材料起到了形变强化和韧化的作用[19,23]。

3.2 QN1803和304不锈钢形变韧化机制

高氮不锈钢QN1803相比普通304不锈钢,其强度较高、但塑性稍低。这与2者合金成分、堆垛层错能(SFE)以及形变机制不同有关。Allain等[24]研究表明,奥氏体的堆垛层错能越低,越容易产生形变诱导马氏体。纪佳楠[25]的研究表明,Cu元素会导致奥氏体层错能提高,从而抑制形变马氏体产生。董明慧[26]的研究表明,在304不锈钢中加入N元素,使304不锈钢在形变过程中更倾向于产生形变孪晶,而抑制了形变诱导马氏体。

戴起勋等[27]根据各合金性质和实验结果,经过相关拟合得出了层错能(γSF)经验公式:

(1)

式中,表示虚拟的纯γ-Fe在室温时的层错能,取 = 38 mJ/m2;ki 为元素i的质量分数,%。

Md30表示奥氏体不锈钢在形变量为30%时,产生50%形变马氏体的温度,可以用来表征奥氏体不锈钢在冷变形过程中产生形变马氏体的难易程度。其值越大表明在形变过程中越容易发生γ→α'的相转变,如下式所示[28]:

(2)

由以上公式计算了QN1803和304不锈钢的γSF和Md30,结果如表4所示。2种不锈钢的合金成分设计决定了层错能和Md30存在一定差异,所计算的304不锈钢的层错能为19.01 mJ/m2,Md30为9.33℃;QN1803不锈钢的层错能为22.35 mJ/m2,Md30为-7.06℃。可见,304不锈钢拥有更低的层错能和更高的Md30,可推测在形变过程中,304不锈钢可能会产生更多的形变马氏体,而起到更高的韧化作用。

表4 QN1803和304不锈钢的堆垛层错能(γSF)、形变量30%时产生50%马氏体的转变温度(Md30)

Table 4 Comparisons of stacking fault energy (γSF) and transition temperature of 50% martensite induced by 30% strain (Md30) between QN1803 and 304 stainless steels

|

Steel

|

γSF / (mJ·m-2)

|

Md30 / oC

|

|

QN1803

|

22.35

|

-7.06

|

|

304

|

19.01

|

9.33

|

新窗口打开| 下载CSV

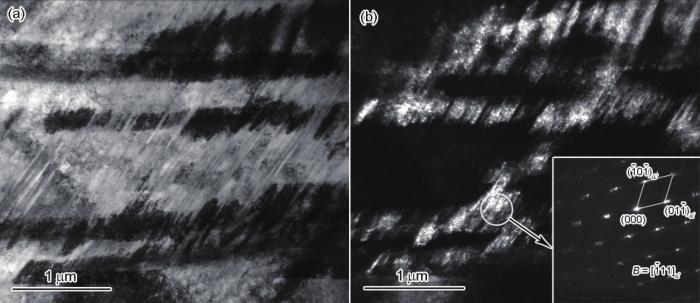

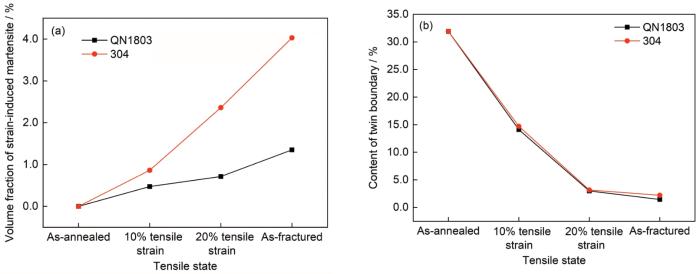

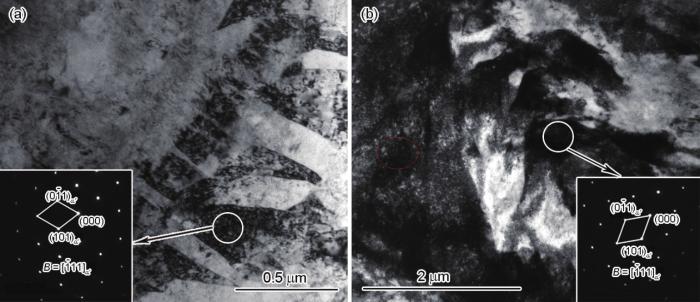

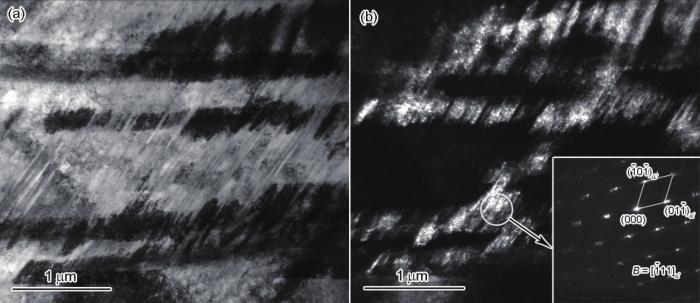

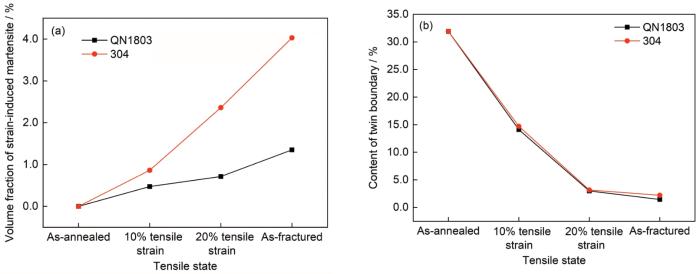

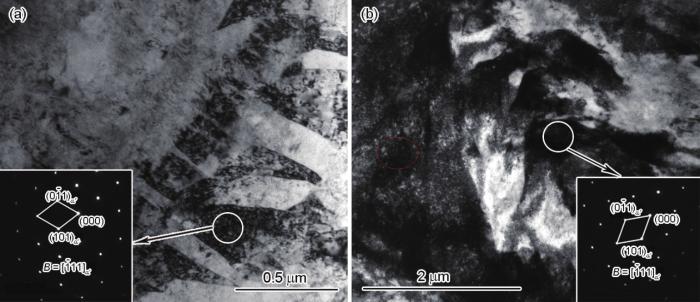

图9为EBSD统计的QN1803和304不锈钢形变α'马氏体含量(体积分数,下同)和孪晶界含量(孪晶界总长度与晶界总长度比值,下同)与拉伸形变量的关系。随着拉伸形变量增加,形变马氏体含量明显增加,而孪晶界含量明显减少。如QN1803不锈钢从原始冷轧退火态到拉伸断裂,形变马氏体含量从0增加到1.35%,孪晶界含量从31.9%减少到1.45%。304不锈钢呈现同样的变化趋势,其形变马氏体含量从0增加到4.03%,显著高于QN1803,孪晶界含量从31.9%减少到2.21%,与QN1803差异不大。图10显示了304不锈钢在拉伸形变量为20%及断裂时显微组织的TEM像。SAED花样(图10a和b中插图)表明304不锈钢在拉伸形变状态下存在较多的α′马氏体。可以看出,304和QN1803不锈钢的孪晶界含量变化差异不大,QN1803和304不锈钢拉伸形变后的性能差异主要是由于形变马氏体含量不同导致的。

图9

图9 QN1803和304不锈钢不同拉伸形变量下的马氏体和孪晶界含量

Fig.9 Volume fraction of strain-induced martensite (a) and content of twin boundary (b) of QN1803 and 304 stainless steels under different tensile states

图10

图10 拉伸形变量为20%和断裂状态时304不锈钢显微组织的TEM像

Fig.10 TEM images of 304 stainless steel with tensile strain of 20% (a) and as-fractured state (b) (Insets show the SAED patterns of α' martensite)

3.3 拉伸形变对点腐蚀性能的影响

奥氏体不锈钢在实际应用中,往往需要经过冲压、拉深、冷轧等成型工艺。在冷加工过程中,奥氏体会产生形变诱导马氏体相变。而相关研究[29,30]证明304不锈钢由于形变诱导马氏体导致耐腐蚀性能降低,马氏体导致表面钝化膜Cr元素分布不均,使钝化膜稳定性降低。

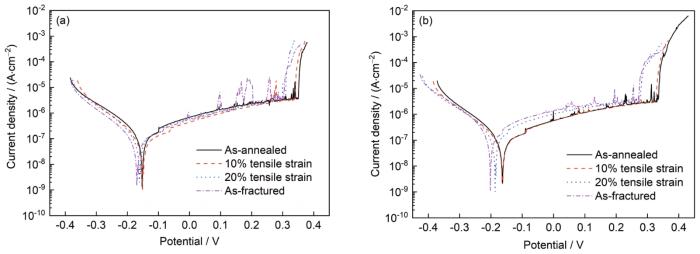

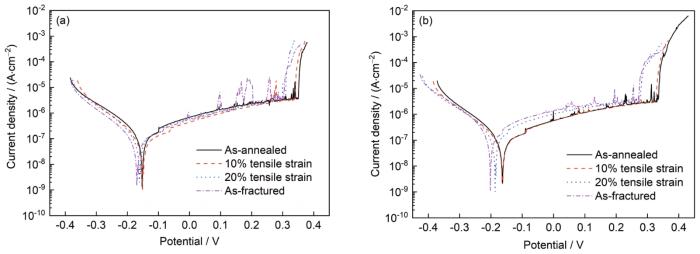

QN1803和304不锈钢不同拉伸形变量下的极化曲线如图11所示。可见,均存在明显的活化区、钝化区和稳态点蚀生长区。从表3可见,随着拉伸形变量增大,点蚀电位呈现明显的下降趋势,其中QN1803不锈钢的点蚀电位从冷轧退火态到拉伸断裂下降了38 mV,304不锈钢的点蚀电位下降更多,为54 mV。304不锈钢拉伸形变量超过20%后,钝化区的电流密度明显上升,点蚀电位也明显降低,说明较大的拉伸形变使得304不锈钢钝化膜溶解速率加快。而QN1803不锈钢拉伸形变样品钝化区的电流密度没有明显上升,但拉伸断裂样品出现了明显的亚稳态峰,表明此时钝化膜已处于不稳定的溶解-生成状态。可见,较大的拉伸形变使不锈钢钝化膜耐腐蚀性能和稳定性下降。

图11

图11 QN1803和304不锈钢不同拉伸形变量下的极化曲线

Fig.11 Polarization curves of QN1803 (a) and 304 (b) stainless steels under different tensile states

3.4 拉伸形变对晶间腐蚀性能的影响

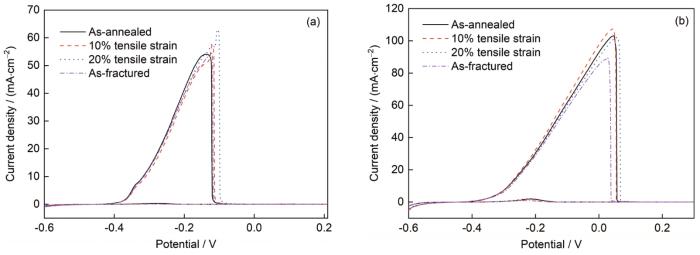

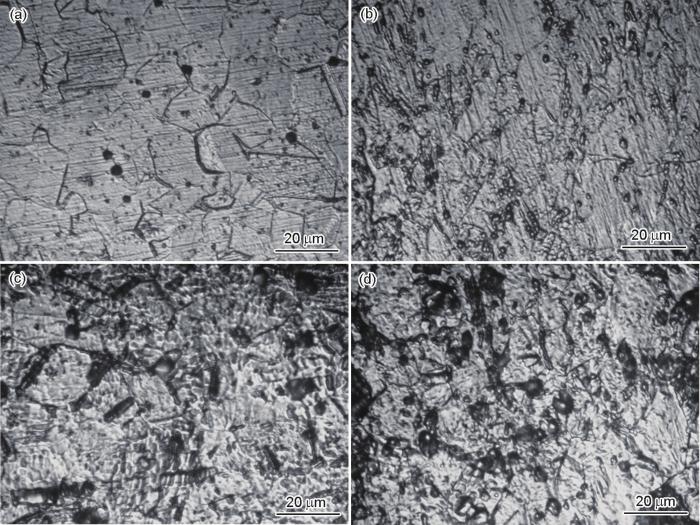

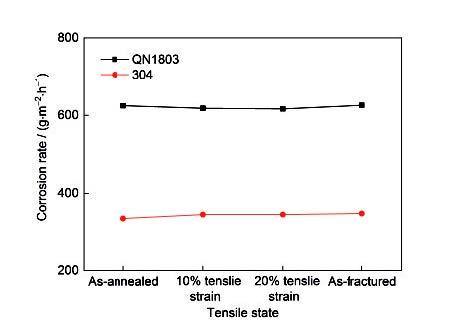

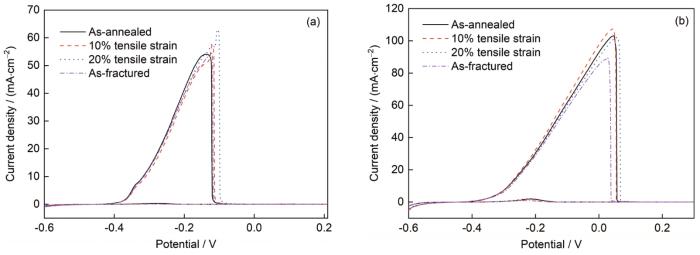

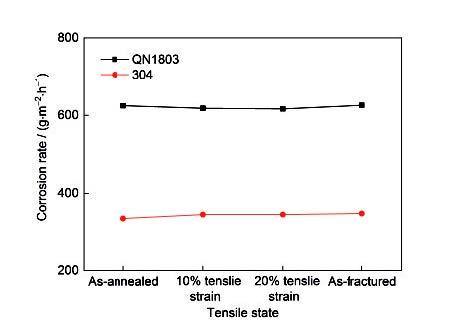

QN1803和304不锈钢不同形变量下的DL-EPR曲线如图12所示。可以看出,QN1803不锈钢基本未出现回扫峰,304不锈钢也仅仅出现了非常小的回扫峰,2个钢种在不同拉伸形变条件下的Ra值均小于2%,表明都没有显著的晶间腐蚀敏感性,这与文献[31]中的报道是一致的。结合腐蚀形貌观察(图13),可以看到没有沟槽状的形貌,说明没有晶间腐蚀的产生,但由于2种不锈钢对DL-EPR实验溶液(0.5%H2SO4)的耐腐蚀性能不同,可以明显发现304不锈钢出现了较多的腐蚀坑(图中深色腐蚀坑)。这解释了304不锈钢的Ra要远高于QN1803不锈钢,但2者并无明显的晶间腐蚀敏感性。2种不锈钢经10%HNO3 + 3%HF溶液浸泡4 h后的晶间腐蚀速率与拉伸形变量的关系如图14所示。QN1803不锈钢晶间腐蚀速率在615~625 g/(m2·h)之间,304不锈钢在335~350 g/(m2·h)之间,也表明拉伸形变对2种不锈钢的耐晶间腐蚀性能无明显影响,但是304不锈钢的整体耐晶间腐蚀能力优于QN1803不锈钢。

图12

图12 QN1803和304不锈钢不同拉伸形变量下的DL-EPR曲线

Fig.12 DL-EPR curves of QN1803 (a) and 304 (b) stainless steels under different tensile states

图13

图13 冷轧退火态和断裂时QN1803和304不锈钢晶间腐蚀形貌的OM像

Fig.13 Surface OM images of intergranular corrosion of QN1803 (a, b) and 304 (c, d) stainless steels in as-annealed (a, c) and as-fractured (b, d) states

图14

图14 QN1803和304不锈钢不同拉伸形变量下的晶间腐蚀速率

Fig.14 Intergranular corrosion rates of QN1803 and 304 stainless steels under different tensile states

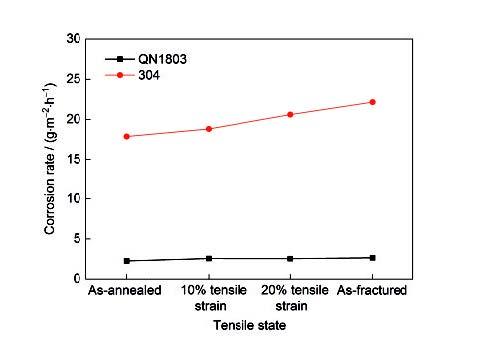

3.5 拉伸形变对硫酸腐蚀性能的影响

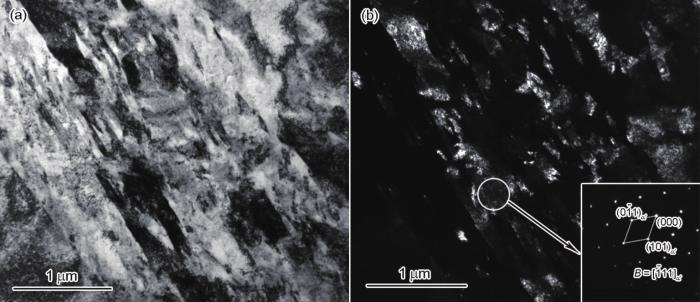

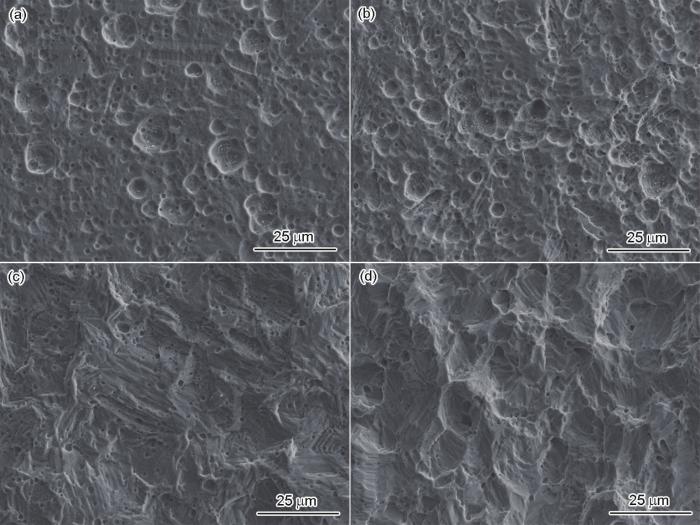

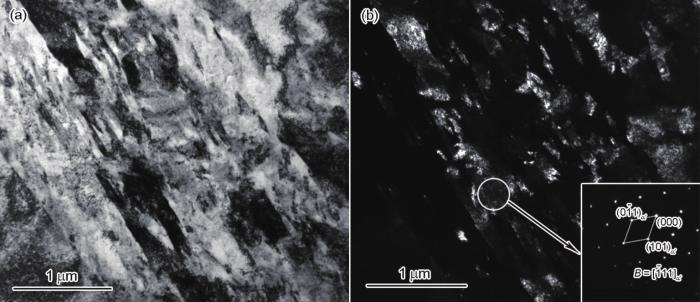

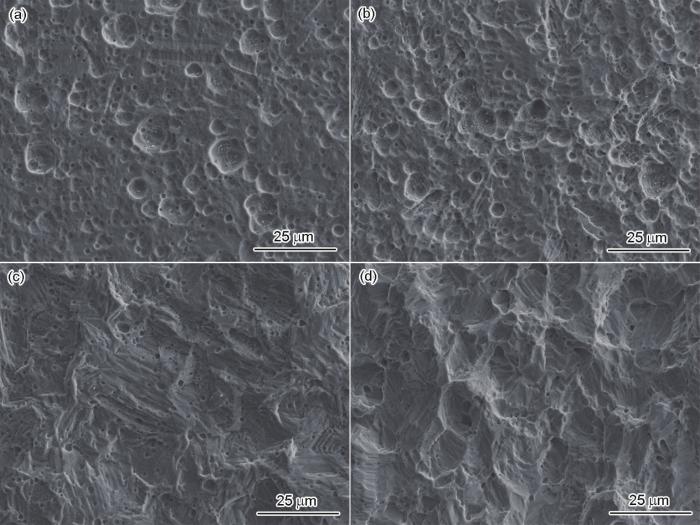

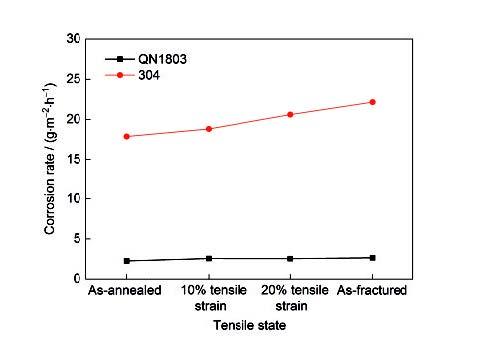

QN1803和304不锈钢经10%H2SO4溶液浸泡24 h后硫酸腐蚀表面形貌的SEM像如图15所示,硫酸腐蚀速率与拉伸形变量的关系如图16所示。QN1803不锈钢硫酸腐蚀速率在2.2~2.7 g/(m2·h)之间,304不锈钢在17.8~22.5 g/(m2·h)之间。这表明QN1803不锈钢的耐硫酸腐蚀性能明显优于304不锈钢,这与其含Cu量较高有关。相关研究[11,29]表明,在H2SO4溶液中,含Cu奥氏体不锈钢的表面会形成富Cu的保护层,阻止基体进一步腐蚀。随着拉伸形变量增加,304和QN1803不锈钢的硫酸腐蚀速率均增加,其中304不锈钢增幅更高,从原始冷轧退火态到拉伸断裂态的增幅达到24.0%,而QN1803不锈钢为16.8%,这可能与前者形变马氏体含量随拉伸形变量增加而提高的幅度更高有关。从腐蚀表面形貌看,QN1803不锈钢原始冷轧退火态样品表面为较浅的腐蚀坑,没有出现深入腐蚀情况;拉伸断裂态的样品表面腐蚀坑数量增多,同时还出现了带状的腐蚀痕。而304不锈钢拉伸形变前后的腐蚀表面均主要表现为台阶状的腐蚀痕,相比QN1803不锈钢表面更为严重,这可能与304不锈钢更多的形变马氏体导致的钝化膜破坏有关[32,33]。

图15

图15 冷轧退火态和断裂时QN1803和304不锈钢硫酸腐蚀表面形貌的SEM像

Fig.15 Surface SEM images of sulfuric acid corrosion of QN1803 (a, b) and 304 (c, d) stainless steels in as-annealed (a, c) and as-fractured (b, d) states

图16

图16 QN1803和304不锈钢不同拉伸形变量下的硫酸腐蚀速率

Fig.16 Sulfuric acid corrosion rates of QN1803 and 304 stainless steels under different tensile states

4 结论

(1) QN1803不锈钢相比304不锈钢具有较高的屈服强度和略低的延伸率,2种不锈钢在拉伸形变时均呈现出从位错塞积到α'马氏体的形变诱导相变机制。相比304不锈钢,QN1803不锈钢的层错能较高、Md30较低、奥氏体稳定性高,在形变过程中产生的形变马氏体含量低于304不锈钢。由于形变马氏体可提供更高的形变增韧效应,因此304不锈钢比QN1803不锈钢展现出更高的延伸率。

(2) 随着拉伸形变量增加,QN1803和304不锈钢的点蚀电位均呈现下降趋势,其中QN1803不锈钢从原始冷轧退火态到拉伸断裂态时下降了38 mV,304不锈钢下降了54 mV,这是由于形变马氏体使不锈钢钝化膜破坏或处于不稳定的溶解-生成状态,降低了耐点蚀性能。

(3) QN1803和304不锈钢在拉伸形变状态下都没有显著的晶间腐蚀敏感性。在10%HNO3 + 3%HF腐蚀环境中,拉伸形变对2种不锈钢的晶间腐蚀速率影响不大。

(4) 随着拉伸形变量增加,QN1803和304不锈钢的硫酸腐蚀速率出现不同程度的上升,其中QN1803从原始冷轧退火态到拉伸断裂态的上升幅度为16.8%,304不锈钢上升的幅度为24.0%,其原因是304不锈钢的形变马氏体较多,该区域的钝化膜损坏成为硫酸的优先腐蚀区。由于QN1803不锈钢含有较高的Cu,其耐硫酸腐蚀能力明显优于304不锈钢。

沪公网安备31011202020290号

沪公网安备31011202020290号