分享:铀基非晶复合材料的相分离与凝固序列研究

用TEM、SEM等对U30.03Zr28.83Ti9.66Ni7.00Cu8.75Be15.73铀基非晶复合材料的微观结构和成分分布进行了表征,发现该复合材料是α-U相和以Zr、Ti为主的非晶相的双相复合材料,其中两相均以球形析出相的方式构成多层次嵌套结构。复合材料在降温过程中,首先发生以形核-长大机制为主的U、Cu两相的相分离,其他合金元素再根据混合焓择优分布;随后的凝固过程为α-U凝固相变与非晶转变的两步过程,并在非晶为球形析出相的区域形成具有过渡层的特殊结构。这些结果为非晶复合材料的成分设计和热处理工艺的调整提供了新思路。

关键词:

铀合金具有放射性、高密度等独特的核性能,因此被广泛用于核能等核工业领域[1]。但金属U本身化学性质活泼,在空气环境中极易发生氧化[2]、氢化[3~6]等腐蚀,导致其应用场景受到了较大限制。金属U的氢化腐蚀产物UH3除了会发生自燃外,在其产生的过程中还会发生剧烈的体积膨胀,进而导致材料在局部区域应力集中而产生裂纹[3,7];因此对于铀合金来说,氢化腐蚀相较于均匀温和的氧化腐蚀具有更显著的危害性。研究[8~11]表明,铀合金的表面缺陷及应力集中区域具有较多的空位,更容易吸纳氢,导致氢蚀通常在夹杂物、表面损伤、晶界等处发生。

金属非晶材料是一类原子排列近程有序、长程无序的特殊材料,具有传统晶态材料难以比拟的超高比强度、大弹性变形能力、低热膨胀系数、超高耐蚀性等优异性能[12~15],已经成为具有广泛应用前景的新一代金属材料。由于非晶材料在空间上具有各向同性,材料表面不存在容易诱发氢化腐蚀产生的夹杂物、晶界等缺陷,因此通过形成铀基非晶材料,可以在极大地改善铀材料抗腐蚀性能的同时,最大程度保留铀材料的核性能[16~18]。但是由于U的非晶形成能力较弱,大块铀基非晶合金的制备难度很大[19~22]。近期,众多具有较好非晶形成能力的非晶合金体系相继被开发,极大地推动了金属非晶材料的研究和应用。其中Zr-Ti-Ni-Cu-Be合金体系(Vitreloy家族)是目前为止非晶形成能力最优异的一类非晶材料[23]。由于具有1 K/s的极低的临界冷却速率,Vit-1合金,即Zr41.2Ti13.8Ni10.0Cu12.5Be22.5 (原子分数,%,下同)合金[24],受到了广泛的研究和应用。因此,将U与Vit-1合金以一定比例复合形成U基非晶复合材料,既可保留U的核性能,又可利用Vit合金的高非晶形成能力形成非晶材料。在此基础上,本研究团队设计制备了具有不同U/Vit-1合金比例的非晶复合材料[25],发现U含量约为30%时,即U30.03Zr28.83Ti9.66Ni7.00Cu8.75Be15.73,具有较高的压缩强度和腐蚀性能,并发现其中存在明显的相分离现象。

相分离现象是非晶材料中一种常见的现象[26],当合金形成元素中的2种或多种元素具有正的混合焓时,即有可能在液相发生相分离现象。该现象已在Pd-Ni-P[27]、Fe-Ni-B[28~30]、Cu-Zr-Al[31,32]等多个体系中被发现。同时,根据合金成分在相图中的具体位置,其相分离机制又可分为形核-长大、调幅分解或两者同时发生。相分离会导致第二相颗粒生成,从而形成复合材料,并引起材料本身的非晶形成能力、力学性能等的改变,因此目前也常被作为一种调控非晶材料的重要手段。U30.03Zr28.83Ti9.66Ni7.00Cu8.75Be15.73非晶复合材料具有球形颗粒嵌套结构,符合典型的相分离特征,但是其具体精细结构和形成机制仍然缺乏更深入的研究。因此本工作用扫描电镜(SEM)和透射电镜(TEM)对其微观结构进行观察,同时用能谱(EDS)、电子能量损失谱(EELS)等手段对其成分进行表征,建立结构和成分之间的关联,并根据相分离机制对其元素分布及凝固序列进行分析和讨论,阐明铀基非晶复合材料的形成机制,为后续的结构调控提供理论依据。

实验采用电弧熔炼制备U30.03Zr28.83Ti9.66Ni7.00Cu8.75-Be15.73非晶复合材料。所用的金属原料中,U和Be的纯度为99.5% (质量分数),Zr、Ti、Cu、Ni的纯度为99.9% (质量分数)。铀原料在使用前经过约5% (体积分数)的磷酸酸洗,以去除原料表面的氧化物等杂质。合金的熔炼在高纯Ar气(> 99.999%,质量分数) 保护下进行,每个铸锭大约在10 g左右,反复熔化4次以保证整个铸锭的成分均匀性。熔炼完成之后,铸锭被吸铸成直径4 mm的小棒。小棒再经过切割、磨抛制样,采用Helios 600i SEM/FIB SEM对其相结构和微观组织进行分析,并采用聚焦离子束(FIB)制备TEM样品;用Tecnai F20 TEM及其附带的EDS和EELS对复合材料的结构和成分进行表征。

本团队前期报道了U30.03Zr28.83Ti9.66Ni7.00Cu8.75Be15.73合金是由α-U相与非晶相组成的双相复合材料[30]。图1为铀基复合材料的微观形貌。根据图1a中的SEM像,该复合材料内部出现了明显的相分离现象。复合材料的基体相在二次电子像中衬度较低,为了下文描述方便,将这一组织称为区域A。另一相则具有较高衬度,多以球形颗粒的形式存在,尺寸分布较广,由几百纳米至数十微米不等,称为区域B。为了更加精确地表征复合材料的相结构,在2个区域的界面处进行了FIB取样,制备了TEM样品,如图1b所示。在高角环形暗场(HAADF)像中,原子序数越高的元素,具有越高的衬度。区域B的衬度明显高于区域A,表明区域B主要由原子序数较高的元素组成。同时可以观察到,区域B中存在许多衬度较低的小球,尺度分布从纳米级到微米级;相类似的,衬度较浅的区域A中也存在若干衬度较高的纳米级与微米级结构。

图1 铀基复合材料的微观形貌

(a) SEM image (b) high-angle annular dark field (HAADF) image of the sample prepared by focus ion beam (FIB)

Fig.1 Microstructures of the U-matrix composites

为了进一步确定区域A和区域B的相结构和元素组成,分别对2个区域进行了TEM分析,结果分别如图2和3所示。图2为区域A的TEM分析结果。由于EDS不能对Be元素进行有效探测,因此这里使用EELS对Be的存在进行了探测。结果表明,区域A基体内U的含量较低,而Zr、Ti、Cu、Ni元素含量较高,以Zr为主;EELS谱上也未探测到Be的特征峰,表明其中几乎不含Be元素。与此同时,基体的电子衍射表现为均匀的非晶晕特征,表明基体相应为非晶相。而其中的球形析出相则表现出明显的晶态衍射特征,电子衍射谱结果与α-U相的晶格常数相吻合,成分也以U为主;并且EELS谱中出现了明显的Be特征峰。根据TEM表征结果,区域A主要以非晶相作为基体,α-U在其中以球形析出相存在;其中非晶基体相中含有较多的Zr、Ti、Cu、Ni,而α-U第二相中除了含有少量上述几种元素外,还含有一定的Be元素。

图2 图1a中区域A的TEM分析

(a) TEM image of the overall morphology (b, c) SAED patterns, EDS and electron energy loss spectroscopy (EELS) of the spherical particles (b) and the matrix (c)

Fig.2 TEM analyses of region A in Fig.1a

图3所示为区域B的TEM分析结果。与区域A正好相反,区域B的基体为晶态的富U相,且含有一定Be元素,其电子衍射结果也与α-U相吻合;而球形析出相则为富Zr的非晶相,成分与区域A的基体相基本一致。区域B与区域A最明显的区别在于,非晶球形析出相与α-U基体相间存在一层密度较低的过渡区域(如图3a所示),而区域A中的两相之间则不存在类似的过渡区域。

图3 图1a中区域B的TEM分析

(a) TEM image of the overall morphology (b, c) SAED patterns, EDS and EELS of the spherical particles (b) and the matrix (c)

Fig.3 TEM analyses of region B in Fig.1a

根据图2和3的结果,无论基底是α-U晶体相还是锆基非晶相,其中的第二相均为球形,考虑到在固态相变中,晶体生长往往受到晶体学等条件的约束,很难形成球状的第二相颗粒,因此该复合材料的相分离过程更可能发生在熔融的液态金属过程中,并且分离成的两相互不浸润,从而在熔体中均表现出球形的液相分布;随后在降温过程中两相相继凝固,生成基体与球形析出相的结构。

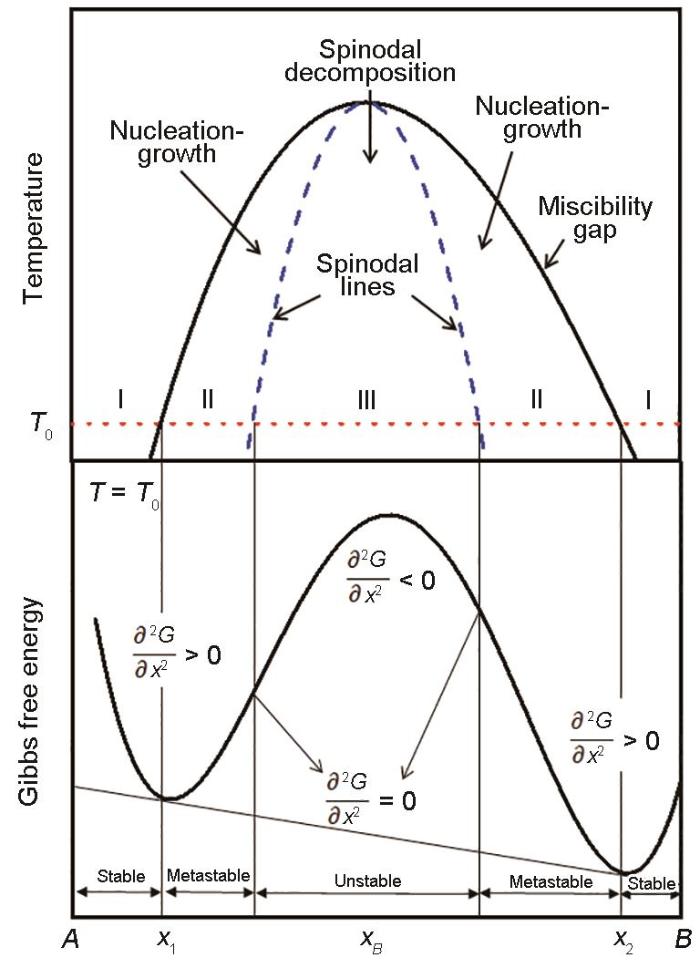

根据非晶材料相分离理论[23],液态金属发生相分离的一个必要条件是相图上存在溶解度间隙,如图4所示。根据相分离过程中的Gibbs自由能变(ΔG)和自由能(G)对成分x的二阶偏导

图4 溶解度间隙与相分离机制关系示意图

Fig.4 Schematic diagram of the relationship between solubility gap and phase separation mechanism (T: temperature; T0: a typical temperature at which phase separation may occur; xB : the content of element B; x1, x2: critical contents of element B in the two phases when the phase separation occurs at T0; G: the Gibbs free energy of the binary system.)

区域I:ΔG > 0,该成分区域内的合金是稳定的,不会发生相分离;

区域II:ΔG < 0,该成分区域内的合金的Gibbs自由能高于B组元含量分别为x1和x2的两相组织,会发生相分离;但由于

区域III:ΔG < 0且

在本复合材料中,根据二元合金相图,只有U-Cu体系会在液相形成具有不同液相成分的两相(L1 + L2)和溶解度间隙区,如图5[33]所示,因此相分离应该首先发生在富U金属液相和富Cu的金属液相之间。虽然其他合金元素会对体系总能量及相区产生影响,但考虑到多元合金体系过于复杂,且缺乏相关热力学相图及参数,为了简化模型,将合金的相分离过程分为2步:首先发生U-Cu的相分离,液相分解成富U液相和富Cu液相;随后由于元素之间混合焓的差异而引起其他元素的溶质再分配,最终形成具有不同合金成分的2种液相。本合金体系中U∶Cu的摩尔比为3.43∶1 (在图5[33]中以红点标出),因此在降温过程中,均匀混合的金属液相会首先进入溶解度间隙与调幅分解线之间的区域,对应图4中的区域II,引起富U液相L1的形核长大,即发生相分离。随后其他元素会在具有更低混合焓的液相中分别富集。表1[34]列出了复合材料中各元素之间的混合焓。对于Be元素,因为U-Be之间的混合焓 (-39 kJ/mol)远低于Cu-Be之间的混合焓(0 kJ/mol),因此Be会在富U相中富集,与实验结果中Be在晶态富U相中富集相吻合。对于Zr和Ti元素,2者与Cu之间的混合焓都低于与U的混合焓,因此Zr和Ti会在富Cu相中富集。而对于Ni元素,虽然Cu-Ni之间的混合焓为正值,显著高于U-Ni之间的混合焓,但考虑到多元素的相互作用,富Cu相中的Zr和Ti都与Ni之间具有极低的混合焓,因此Ni最终也富集在富Cu相中形成Zr-Ti-Cu-Ni基非晶材料。

图5 U-Cu二元合金相图[33]

Fig.5 U-Cu binary phase diagram[33]

表1 不同元素间的混合焓[34] (kJ·mol-1)

Table 1

另外一个值得关注的现象是以α-U为基体、锆基非晶相为第二相颗粒的区域B内,第二相颗粒与基体之间会存在着一层密度较低的过渡层,如图3a所示;而该过渡层在以锆基非晶为基体α-U为第二相颗粒的区域A内并未出现,如图2a所示。该现象与该复合材料的凝固序列存在着密切关系。

α-U的熔点显著高于锆基非晶的玻璃化转变温度,因此在复合材料的凝固过程中,首先发生的是α-U晶体相的凝固,随后再发生锆基非晶的玻璃化转变。由此,区域A和区域B分别经历了2个不同的凝固过程:在α-U作为基体的区域B,α-U基体首先凝固析出,富Zr液相被分割成若干球状液滴,包裹于固相基体中;随着温度快速降低,液滴开始向非晶态转化,逐步形成锆基非晶小球。玻璃化转化过程中小球发生体积收缩,但此时基体已经凝固成固体,不再具有流动性,收缩后的小球无法完全填充原球状液滴所占空间,因此在小球与基体之间形成了一层密度较低的过渡层区域,如图6b所示。而在锆基非晶作为基体的区域A,α-U相首先凝固析出,继续快速冷却,锆基非晶相随后形成,将之前凝固的α-U小球包裹在非晶基体之中,此时则不会产生过渡层区域,如图6a所示。

图6 区域A与区域B的凝固过程示意图

Fig.6 Schematics of the solidification process in region A (a) and region B (b)

用TEM和SEM对铀基非晶复合材料的微观结构和成分分布进行了表征,发现铀基非晶材料是α-U相和以Zr、Ti为主的非晶相的双相复合材料,其中两相均以球形析出相的方式构成多层次嵌套结构。根据液态金属相分离理论对铀基非晶复合材料的相分离过程进行了分析,认为其首先发生以形核-长大机制为主的U、Cu两相的相分离,随后其他合金元素根据混合焓择优分布;与此同时,揭示了复合材料的凝固过程为α-U凝固相变与非晶转变的两步过程,并在非晶为球形析出相的区域形成具有过渡层的特殊结构,从而为非晶复合材料的成分设计和热处理工艺调整提供了理论依据。

1 实验方法

2 实验结果

图1

图2

图3

3 分析讨论

3.1 球形第二相结构形成机制

图4

图5

Element

U

Be

Ti

Ni

Cu

Zr

U

-

-39

0

-29

-7

-3

Be

-39

-

-30

-4

0

-43

Ti

0

-30

-

-35

-9

0

Ni

-29

-4

-35

-

4

-49

Cu

-7

0

-9

4

-

-23

Zr

-3

-43

0

-49

-23

-

3.2 凝固序列对复合材料微观组织的影响

图6

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号