分享:不同Cr含量的奥氏体不锈钢在700℃煤灰/高硫烟气环境中的腐蚀行为

1.

2.

研究了3种不同Cr含量(质量分数)的奥氏体不锈钢在700℃下煤灰/高硫烟气环境中的腐蚀行为。结果表明,低Cr合金(19.13%)腐蚀最为严重,氧化膜由外层Fe2O3、内层Cr2O3及CrS组成,外层氧化膜剥落严重;中Cr合金(22.78%)氧化膜结构与低Cr合金类似,但腐蚀程度更轻;高Cr合金(24.00%)表面形成了稳定而致密的Cr2O3层,表现出比其他2种合金更好的抗高温腐蚀性。合金中的NbC会被氧化成Nb2O5分布在氧化膜中,Nb2O5的形成会破坏氧化膜的完整性,导致氧化膜更容易发生开裂。

关键词:

近年来,随着我国火力发电机组的高速发展,火力发电行业面临降低成本、提高发电效率以及缓解环境问题等压力,提高燃煤发电机组的蒸汽参数成为解决机组发电效率的有效途径之一[1,2]。建设超(超)临界火电机组已经成为火力发电的主要趋势[3,4]。然而,大容量、高参数火力发电机组在带来较高系统效率的同时,也使得高温部件的腐蚀失效问题变得更加突出,尤其管外气氛/煤灰腐蚀问题日趋严重[5]。

奥氏体钢具有优良的性能,因而被广泛应用于过热器和再热器。相比于铁素体钢, Cr含量的增加使得奥氏体不锈钢高温持久强度以及抗氧化、耐腐蚀性能有了大幅度的提升。研究[6~8]表明,Cr有利于提高合金的抗高温腐蚀性能。当合金中的Cr含量达到22%,甚至超过25%时,则能快速生成稳定单一的Cr2O3保护膜,从而阻止合金的内氧化和内硫化[9]。

Nb作为一种合金元素,已经被证实有利于提高合金的抗高温腐蚀性能。研究[10~12]发现Nb的添加能大幅度提高钛合金的抗高温氧化性能。Brady等[13,14]发现Nb可以促进奥氏体不锈钢在高温下快速形成Al2O3,从而提高其抗高温氧化性能。研究表明,Nb对合金抗高温氧化性能的提高主要通过提高Al的扩散速率[15]和减少氧空位[16]实现。但是,Nb对Cr2O3膜形成型合金抗高温氧化性能的影响却鲜有报道。

随着电厂煤炭市场的开放,实际燃煤中的S元素含量有时高于锅炉设计煤种,高硫煤进入炉内燃烧,造成炉内高温部件的腐蚀、积灰、堵塞,严重影响火电机组的安全运行[17]。研究[18,19]表明,管道表面可形成熔融碱金属硫酸盐,导致管道腐蚀破坏。原煤中的含S量越高,发生高温腐蚀的几率就越高且速率越快[20]。而目前的研究和评价主要以低硫(标准煤燃烧)气氛为基础,对高硫气氛的研究较少。本实验在700℃煤灰/高硫烟气环境中对3种不同Cr含量的奥氏体不锈钢进行烟气腐蚀行为研究,揭示其腐蚀动力学、腐蚀形貌和元素分布规律,通过对比研究,阐明奥氏体不锈钢在高硫烟气环境中的腐蚀机理,探讨元素Cr和Nb对其抗腐蚀性能的影响。

实验所用样品为实验室冶炼的柱状铸锭,其化学成分见表1。腐蚀实验前,先将样品切割加工成10 mm × 10 mm × 2 mm的片状样品,并在顶部钻直径为0.75 mm的圆孔用于悬挂。依次在240、400、800、1000和2000号水磨砂纸上打磨。最后,将样品放在丙酮和乙醇中进行超声波清洗,冷风吹干后备用。

表1 3种试样的化学成分 (mass fraction / %)

Table 1

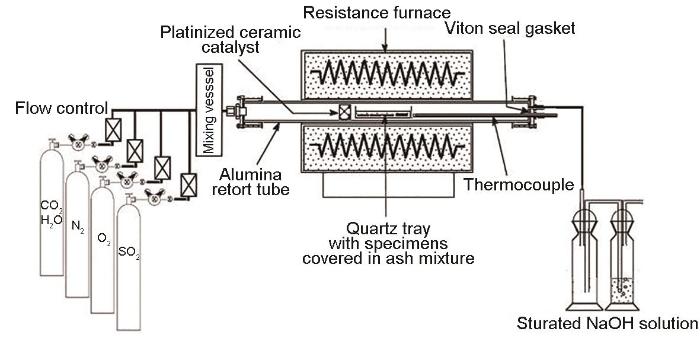

煤灰/烟气腐蚀实验在XY-1200D型恒温双段独立控温管式炉中进行,实验装置示意图如图1所示。测试温度为700℃,样品表面覆盖的煤灰为SiO2、Al2O3、Fe2O3、CaSO4、Na2SO4和K2SO4组成的混合物,具体成分(质量分数,%)为:SiO2 39,Al2O3 22,Fe2O3 6,CaSO4 29,Na2SO4 2,K2SO4 2。通入的烟气为N2、CO2、O2、H2O和SO2组成的混合气体,具体体积分数为:N2 80%,CO2 10%,O2 3.5%,H2O 5%,SO2 1.5%。在腐蚀之前,将配置好的煤灰混合物放在研钵中充分研磨,然后加入适量的丙酮配成悬浮液。将样品放在预热的铁板上加热,用毛刷蘸取后均匀涂敷在样品表面,涂敷量为40~50 mg/cm2,通过管式炉中的烟气气流速率为100 mL/min。为了促进SO2和SO3之间的可逆平衡反应,实验中采用了蜂窝状的Pt网作为催化剂。实验过程中,每隔一段时间取出一个样品,冷却后在沸腾的去离子水中将表面的残留盐洗去,再通过精度为10-5 g的电子分析天平称量样品质量变化,剩下的样品继续进行腐蚀实验。样品留样观察的时间节点分别为20、50、100、200、300、400、500、600、800和1000 h。

图1 模拟煤灰/烟气腐蚀实验装置示意图

Fig.1 Schematic of corrosion experiment setup in simulative coal ash/flue-gas environment

采用X'Pert PRO型X射线衍射仪(XRD)分析腐蚀产物的物相结构,采用配有INCA XMAX型能谱分析仪(EDS)的Inspect F50场发射扫描电子显微镜(SEM)观察涂层微观结构及检测涂层和腐蚀产物的主要化学成分。采用JXA-8530F电子探针分析仪(EPMA)测定涂层及氧化膜的元素分布。为了保护氧化膜不因金相抛光而脱落,带有氧化膜的截面样品制样前均进行化学镀Ni和树脂镶样保护处理。

图2所示为3种样品在700℃下煤灰/烟气中的腐蚀质量变化曲线。腐蚀过程中的质量变化是生成氧化膜引起的增重和氧化膜剥落引起的减重的综合表现,缓慢而稳定的质量变化和更小的增重,表明样品具有更好的抗煤灰/烟气腐蚀能力。从图2可以看出,3种样品在前20 h腐蚀中质量变化呈直线增长形态,说明试样在腐蚀初期,氧化膜快速生长。其中低Cr合金质量增重最为明显,约为中Cr合金和高Cr合金的1.7倍。腐蚀过程中,3种样品都出现了不同程度的减重,中Cr合金和低Cr合金在腐蚀100 h后持续减重,尤其是低Cr合金,减重最为明显,表明腐蚀过程中样品表面氧化膜发生了严重的剥落;而高Cr合金只在20 h后有一次减重,之后一直平稳地增重。腐蚀1000 h后,中Cr合金和低Cr合金的质量增重分别为2.72和1.80 mg/cm2,而高Cr合金的质量增重为4.91 mg/cm2。从腐蚀动力学曲线上看到,高Cr合金的氧化膜具有更好的抗剥落能力,抗煤灰/烟气腐蚀能力最强,而低Cr合金氧化膜的抗剥落能力以及抗煤灰/烟气腐蚀能力最差。

图2 3种样品在700℃下腐蚀1000 h的质量变化曲线

Fig.2 Mass change curves of the three test samples after corrosion at 700oC for 1000 h

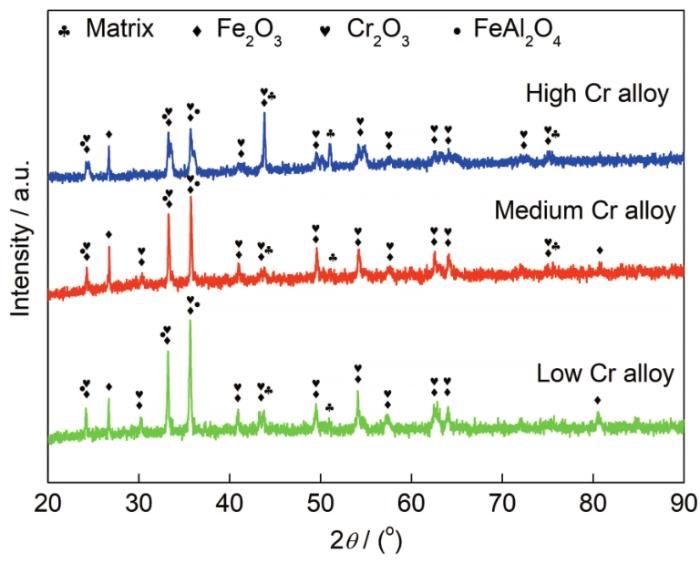

图3所示为3种样品在700℃下煤灰/烟气中腐蚀1000 h后的XRD谱。可以看出,腐蚀1000 h后,3种样品在表层均由Fe2O3和Cr2O3以及少量的FeAl2O4相组成,并无明显差别。腐蚀产物的增加和腐蚀层的增厚使得基体衍射峰强度相对减弱,高Cr合金的基体衍射峰强度则相对表现较高,表明高Cr合金腐蚀层更薄,腐蚀程度较轻。

图3 3种样品在700℃下腐蚀1000 h后的XRD谱

Fig.3 XRD spectra of the three test samples after corrosion at 700oC for 1000 h

图4所示为3种样品在700℃下煤灰/烟气中腐蚀1000 h后的表面形貌。可以看出,3种样品的表面有明显的不同:低Cr合金表面有大量凸起的“瘤状”氧化物,在“瘤状”氧化物附近存在裂纹并伴有部分氧化物脱落;相比低Cr合金,中Cr合金表面凸起的“瘤状”氧化物相对较少,部分氧化膜发生剥落,但剥落面积较小;高Cr合金表面较为平整,未见明显凸起的“瘤状”氧化物,氧化膜未见明显剥落现象。经EDS分析,这些凸起的“瘤状”氧化物主要由SiO2、CaO、Fe2O3和少量疏松多孔的尖晶石相组成。

图4 3种样品在700℃腐蚀1000 h后的表面形貌

Fig.4 The surface morphologies and corresponding magnified images (insets) of the three test samples after corrosion at 700oC for 1000 h

(a) low Cr alloy

(b) medium Cr alloy

(c) high Cr alloy

图5所示为3种样品在700℃下煤灰/烟气中腐蚀1000 h后的截面形貌。可以看出,3种样品的腐蚀产物厚度明显不同。低Cr合金表面形成了较厚的腐蚀产物层,氧化膜中出现了大量的孔洞和裂纹。结合XRD谱、EDS和EPMA面扫结果(图6~8)可以看出,氧化膜发生了明显的分层,外层氧化物主要为Fe2O3,内层为Cr2O3及CrS。中Cr合金腐蚀产物的微观结构与低Cr合金相似,外层为Fe2O3,内层为Cr2O3及CrS,但无论是外层还是内层,低Cr合金的腐蚀产物都更厚。反观高Cr合金,腐蚀产物较为均匀,生成了连续单一的Cr2O3保护膜,且并未出现明显的内硫化现象。

图5 3种样品在700℃腐蚀1000 h后的截面形貌

Fig.5 The cross-sectional morphologies of the three test samples after corrosion at 700oC for 1000 h

(a) low Cr alloy (b) medium Cr alloy (c) high Cr alloy

图6 低Cr合金在700℃腐蚀1000 h后的背散射电子像(BEI)及EPMA面扫结果

Fig.6 Back-scattered electron image (BEI) and elemental mapping for low Cr alloy after corrosion at 700oC for 1000 h

图7 中Cr合金在700℃腐蚀1000 h后的BEI及EPMA面扫结果

Fig.7 BEI and elemental mapping for medium Cr alloy after corrosion at 700oC for 1000 h

图8 高Cr合金在700℃腐蚀1000 h后的BEI及EPMA面扫结果

Fig.8 BEI and elemental mapping for high Cr alloy after corrosion at 700oC for 1000 h

为了进一步了解3种样品腐蚀产物的元素分布情况,用EPMA对腐蚀后的样品进行面扫。图6~8分别为低Cr、中Cr和高Cr合金在700℃下煤灰/烟气中腐蚀1000 h后腐蚀产物的EPMA面扫结果。对比3种样品,可以看出主要有3点不同:(1) 对于低Cr和中Cr合金,S元素已经侵蚀到基体内部较深的位置,而在高Cr合金中,S主要富集在氧化膜以及氧化膜与涂层的界面处;(2) 在低Cr和中Cr合金中,大量Fe的氧化物富集在氧化膜外层,而在高Cr合金中,氧化膜外层主要由Cr的氧化物组成,只有少量Fe的氧化物;(3) 在低Cr和中Cr合金中,大量的Nb元素分布在氧化膜内层及界面处,而高Cr合金中,氧化膜中没有Nb的富集,Nb主要富集在合金基体中。

从以上结果可以看到,高Cr合金的抗煤灰/烟气腐蚀性能最好,中Cr合金次之,低Cr合金最差。合金基体中Cr和Nb的含量对合金在煤灰和高硫烟气环境中的耐腐蚀性能具有很大的影响。

合金中Cr含量的增加有利于提高合金的抗腐蚀性能[9]。在本工作中,无论从动力学曲线还是表面截面形貌上都验证了此结论。在3种样品中,高Cr合金(24.00%)表现出最好的抗腐蚀性能。在氧化初始阶段,各种氧化物,如NiO、Cr2O3、Fe2O3等会在样品表面快速形核,此时的氧化膜由混合氧化物组成,并没有很强的保护功能,所以动力学曲线上表现为快速增重。在氧化稳定阶段,根据Wagner理论[21],发生Cr的选择性氧化的临界判据为:

式中,

高Cr合金的Cr含量更高,更容易发生选择性氧化,Cr2O3会取代其他氧化物,在表面迅速形核长大,在相当短的时间内形成连续的Cr2O3层(少量Fe2O3)。Cr2O3层的快速形成不仅有效地阻止了烟气中S元素和O元素的向内扩散,而且还抑制了基体中金属的向外扩散,因此,腐蚀产物层比较薄,剥落程度最轻。而低Cr和中Cr合金,尤其是Cr含量最低的低Cr合金(19.13%),样品无法发生Cr2O3的选择性氧化,表面无法生成单一的Cr2O3保护膜,Fe和Cr同时被氧化,所以氧化膜由Fe2O3和Cr2O3组成。Fe2O3并非如Cr2O3那样结构致密、具有保护性。随着腐蚀的进行,S元素和O元素等腐蚀介质通过Fe2O3内部的缺陷进入到基体内部,与样品中的Cr和Fe反应,形成内部的氧化物和硫化物(Cr2O3、Fe2O3和CrS)[23]。

氧化膜和基体的热膨胀系数不同,在冷却过程中会产生热应力,造成氧化膜的开裂和剥落[24],在动力学曲线上表现出质量的下降。但是,氧化膜具有一定的修复能力,一旦氧化膜破裂,基体中的有益元素会快速扩散到表面,修复剥落的氧化膜。为使Cr2O3稳定地生长,合金内向氧化膜/合金界面扩散的Cr通量必须大于通过氧化膜向外扩散被氧化的Cr通量[25],即:

式中,

Nb作为合金元素已被广泛用于钛合金[27,28]、钢[29,30]和高温合金[31,32]中。少量Nb元素的加入可以提高合金钢的耐蚀性[33,34]。研究[35,36]表明,Nb的添加对抗高温氧化性能有一定的促进作用。DeArdo[35]在409钢中添加少量Nb提高了合金的抗氧化性和抗蠕变性。李鑫等[36]通过实验验证了添加质量分数为0.45%Nb的18CrNb钢在900℃以下具备优良的抗氧化性能。研究[14,37]表明,γ-镍中溶解的微量Nb可以提高Cr的活性,类似于活性元素效应。活性元素如Hf、Zr等可有效降低临界Cr浓度,促进保护性氧化膜(Cr2O3)的形成,通常所需活性元素的用量较少[38],过量的掺杂反而起到不好的效果。

在本工作中,Nb元素在合金钢中主要以NbC的形式存在[39],NbC能够均匀地分布在晶界处,Fe在NbC中的溶解度很低,氧化层与界面处偏聚的NbC通过抑制Fe沿着晶界向外扩散,从而抑制了外层Fe2O3的形成(图8),进而提高了高Cr合金的抗腐蚀性能。但是在高温氧化过程中,基体中的NbC会被氧化:

反应(3)在700℃的标准生成Gibbs自由能为-4011 kJ/mol[40],在初期氧化阶段,除了如前所述的各种氧化物,如NiO、Cr2O3、Fe2O3等会在样品表面形成,基体中的NbC也容易被氧化生成Nb2O5。Nb2O5在700℃下的标准Gibbs自由能为-1472.5 kJ/mol[40],而Cr2O3的标准Gibbs自由能为-882.6 kJ/mol[40],表明700℃下Nb2O5更加稳定,即使在氧化稳定阶段,Nb2O5也不容易被Cr2O3取代,这与EPMA面扫结果相一致(图6~8),Nb主要以Nb2O5的形式存在于氧化膜中,同时伴随着Nb2O5的形成,CO2气体也会生成,从而严重破坏氧化膜的完整性;另外一方面,Nb2O5与形成该氧化物对应的金属Nb的体积比,即PBR (Pilling-Bedworth ratio)值为2.68左右,一般具有保护性能的氧化物如Al2O3、Cr2O3、SiO2,其PBR值在1~2范围内,所以这意味着Nb2O5不具有保护性能,而且在氧化过程中,易受较大的压应力,极易发生破裂,这也解释了含Nb更高的低Cr合金表面的氧化膜更容易发生开裂。

(1) 3种成分的样品在700℃下煤灰/烟气腐蚀1000 h后,高Cr合金表现出最好的耐蚀性,中Cr合金次之,低Cr合金耐蚀性最差。中Cr合金和低Cr合金形成的氧化膜由外层富Fe氧化物、内层富Cr氧化物及硫化物组成,外层氧化膜剥落严重;高Cr合金表面形成了致密的保护性Cr2O3膜,没有出现明显的剥落。

(2) 合金的耐蚀性与合金中Cr的含量密切有关,随着合金中Cr含量的增加,合金的耐蚀性也随着增加。

(3) 基体中的NbC会被氧化成Nb2O5分布在氧化膜中,Nb2O5的形成会破坏氧化膜的完整性,导致氧化膜更容易发生开裂。

1 实验材料和方法

1.1 实验材料

Alloy

Ni

Cr

Mn

Nb

Si

N

C

B

P

Co

Fe

Low Cr

19.41

19.13

0.40

6.23

1.19

0.13

0.13

0.002

0.018

4.74

Bal.

Medium Cr

20.31

22.78

0.61

1.04

1.20

0.19

0.092

0.002

0.03

1.02

Bal.

High Cr

19.20

24.00

0.45

1.41

0.58

0.18

0.10

0.002

0.02

2.30

Bal.

1.2 实验方法

图1

2 实验结果

2.1 腐蚀动力学

图2

2.2 腐蚀产物

图3

2.3 腐蚀产物的表面形貌

图4

2.4 腐蚀产物的截面形貌

图5

图6

图7

图8

2.5 腐蚀产物的元素分布

3 分析与讨论

3.1 Cr对合金抗腐蚀性能的影响

3.2 Nb对合金抗腐蚀性能的影响

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号