分享:粉末高温合金FGH4720Li在近服役温度下的组织演变规律

1.

2.

3.

利用场发射扫描电镜和萃取相分析等方法对FGH4720Li合金在600~730℃下时效3000 h过程中的组织演变进行了观察和分析。结果表明,γ'Ⅰ相最为稳定,而γ'Ⅱ和γ'Ⅲ相则会发生复杂变化。600℃下时效时,合金组织无明显变化;在650℃下时效3000 h后,仅有γ'Ⅲ相发生长大,其他γ'相无明显变化;当时效温度升高到730℃,γ'Ⅲ相的长大速率加快,然后迅速粗化,时效200 h后,γ'Ⅱ相发生粗化,但B-γ'Ⅱ相会先发生Ostwald熟化现象,吸收大量γ'Ⅲ相而粗化,并且在300~500 h之间发生分裂,然后在500 h后通过互相聚合而粗化,而S-γ'Ⅱ相则始终通过互相聚合的方式来粗化。2种γ'Ⅱ相粗化行为的差异与γ'Ⅲ相的分布特征有关。

关键词:

随着航空工业的发展,对具有高推重比发动机的需求与日俱增,从而对航空发动机涡轮盘提出了更高的要求[1]。除了要具有更高的强度以及更优秀的抗蠕变、抗疲劳性能外,还要使涡轮盘的晶粒度达到ASTM 8级及以上才能保证涡轮盘具有优良的综合力学性能,而要实现这一目标,高温合金必须具有高γ'相含量。γ'相是高温合金重要的强化相,其组织变化会直接影响到涡轮盘的性能[2]。

GH4720Li合金是典型的高γ'相含量合金,其γ'相的体积分数可以达到40%~50%,服役温度为650~750℃,由于其具有优异的力学性能和耐腐蚀性能,因而被广泛应用于航空发动机及燃气轮机的涡轮盘[3]。目前GH4720Li合金主要通过传统的铸造加锻造的方式生产,但添加高含量的Ti、Al、Mo元素会导致合金出现严重的元素偏析并增加组织控制的难度[4],并且随着涡轮盘尺寸增大,元素偏析程度和组织控制难度加剧,这种情况下若仍采用铸造加锻造的生产模式,将难以保证锻件质量,并使生产工艺更加复杂从而明显增加成本[5]。相比之下,粉末冶金工艺能消除元素偏析,有利于获得均匀的细晶组织,并提高合金的强度和疲劳性能[6],从而为生产优质GH4720Li合金盘锻件提供了机会。

利用粉末冶金工艺生产的GH4720Li合金被称为FGH4720Li合金或PM Udimet720Li合金。目前,已有大量的关于铸锻工艺生产的GH4720Li合金的报道,但关于FGH4720Li合金的报道却很少。在疲劳性能方面,Kantzos等[7]、Barrie等[8]、Gabb等[9,10]研究了夹杂物的尺寸、数量和位置以及疲劳试样的取样位置对合金疲劳寿命的影响,而Luo和Bowen[11,12]则通过研究夹杂物和孔洞对疲劳寿命的影响,提出了预测合金寿命的方法,并且Luo等[13]、Prasad等[14]和Evans等[15]还分别研究了室温和高温下的疲劳实验参数对疲劳裂纹扩展行为的影响。对于蠕变性能,Dubiez-le Goff等[16]和Terzi等[17]研究了不同晶粒尺寸合金的蠕变行为随蠕变温度和应力的变化。而在热变形方面,Wang等[18]、Pierron等[19]、Hyzak等[20]以及吴凯西等[21]研究了热等静压态和热挤压态合金的热变形行为。除了上述研究外,He等[22]、Rao等[23]和Mao等[24]还研究了固溶热处理温度及固溶后的冷却方式对热等静压态合金的组织及力学性能的影响。在长期服役的过程中,合金的显微组织必然会发生变化,对于以γ'相为强化相的沉淀强化型高温合金而言,升高服役温度和延长服役时间会加速γ'相的粗化,从而显著降低合金的力学性能,因此研究近服役条件下γ'相的演变规律对于FGH4720Li合金的应用具有重要意义,但目前关于FGH4720Li合金在近服役条件下的组织演变行为鲜有详细报道。

本工作将标准热处理态的FGH4720Li合金在600~730℃进行长达3000 h的时效处理,通过观察不同温度、不同时效时间下合金中γ'相的组织特征,分析并总结了γ'相在不同温度下的组织演变行为规律,从而为FGH4720Li合金获得更好的组织稳定性提供理论依据。

本实验所用FGH4720Li合金主要的化学成分(质量分数,%)为:Cr 16.0,Co 14.5,Al 2.5,Ti 5.0,W 1.25,Mo 3.0,Zr 0.03,C 0.015,B 0.015,Ni余量。合金铸锭经Ar气雾化制粉后,通过热等静压、热挤压、等温锻造和1105℃、4 h、油冷 + 650℃、24 h、空冷 + 760℃、16 h、空冷的标准热处理后得到FGH4720Li合金的涡轮盘,然后从涡轮盘上切取直径20 mm、长120 mm的圆棒若干,放入600、650和730℃的热处理炉中进行长期时效处理,其中在600和650℃下的时效时间为500、1000、2000和3000 h,而在730℃下则时效30、100、200、300、400、500、1000、2000和3000 h。时效完成后从圆棒上切取5 mm厚圆片作为组织观察试样。

所有圆片试样用砂纸打磨并机械抛光,然后用15 g CrO3 + 150 mL H3PO4 + 10 mL H2SO4的混合溶液进行电解侵蚀,电解参数为9 V、10 s。侵蚀完成后,在Supra 55场发射扫描电镜(SEM)下观察试样中不同γ'相的形貌变化,然后用Photoshop软件测量所有试样中不同γ'相的面积并计算出其等效直径。组织观察完成后,将所有试样表面重新打磨并机械抛光,然后用U900万能硬度计测量每个试样5个不同位置的布氏硬度(Brinell hardness),计算其平均值记为试样硬度。

从时效3000 h的3根圆棒上切取萃取相分析用试样并打磨光亮。采用10 g/L硫酸铵 + 10 g/L柠檬酸水溶液萃取γ'相。获得的析出相粉末依次用含有10 g/L柠檬酸的乙醇洗液、10 g/L柠檬酸水洗液分别洗3次,最后再用蒸馏水洗净,干燥。用X'Pert MPD X射线衍射仪(XRD)对析出相进行常规结构分析。然后将析出相粉末放入聚四氟乙烯烧杯内加盐酸、硝酸和氢氟酸溶样后,用水稀释至100 mL容量瓶中定容,用Agilent5110等离子体发射光谱仪测定各元素的含量。

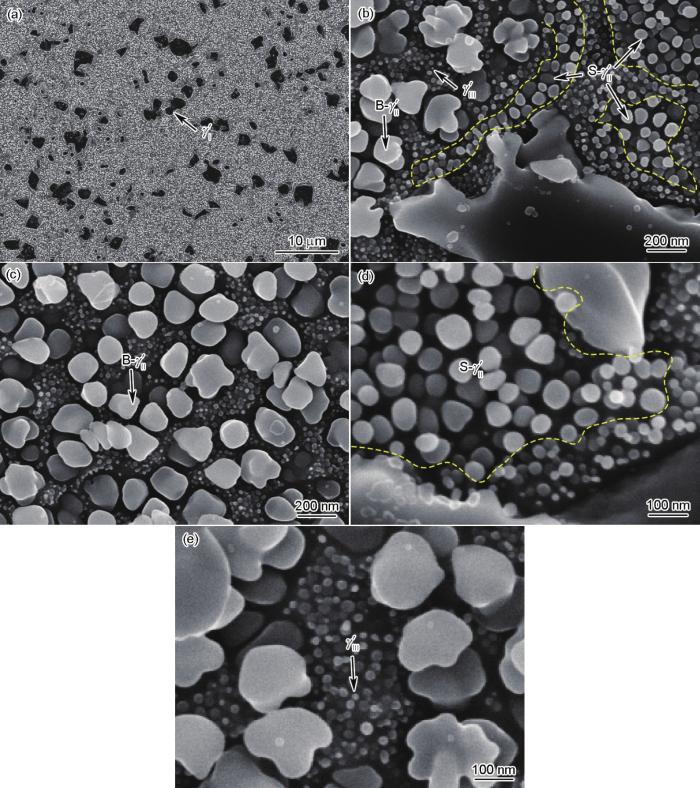

图1所示为标准热处理态合金中不同γ'相的形貌特征。在图1a中,形状不规则的黑色析出相为γ'Ⅰ相,其尺寸在0.5~5 μm之间。可以看出,合金中主要包括4种不同形貌特征的γ'相。如图1b所示,除了下方的大块γ'Ⅰ外,还可以观察到2种不同尺寸的γ'Ⅱ相,分别是尺寸较大的B-γ'Ⅱ (big secondary γ')相和黄色虚线所包围的尺寸较小的S-γ'Ⅱ (small secondary γ')相,以及更小尺寸的γ'Ⅲ相。从分布上来看,在B-γ'Ⅱ相之间分布有大量的γ'Ⅲ相,而在S-γ'Ⅱ相之间并没有观察到γ'Ⅲ相,反而在S-γ'Ⅱ相所在区域的外围分布有较多的γ'Ⅲ相。对2种γ'Ⅱ相以及γ'Ⅲ相形貌的进一步观察结果如图1c~e所示。图1c中,B-γ'Ⅱ相具有骰子状和花瓣状2种形貌,平均尺寸为196.4 nm;而在图1d中,S-γ'Ⅱ相(黄色虚线框内)则主要是骰子状,平均尺寸为95.9 nm;相比较于这2种γ'Ⅱ相,球状γ'Ⅲ相平均尺寸仅有24.6 nm (图1e)。可以看出,标准热处理态合金中的γ'相组织较为复杂,根据Radis等[25]的研究可知,这主要是不同位置Al、Ti等γ'相形成元素分布不均匀造成的。在合金从过固溶温度冷却的过程中,由于Al、Ti元素会在晶界大量富集,晶界会优先析出大尺寸的γ'Ⅰ相,导致晶界附近基体中的Al、Ti元素含量下降,而晶粒心部位置的Al、Ti元素含量相对较高。随着冷却进行,晶粒内部Al、Ti元素先达到过饱和状态,从基体中析出B-γ'Ⅱ相。随着温度进一步降低,B-γ'Ⅱ相外围基体中Al、Ti元素过饱和,从而在该部分基体析出S-γ'Ⅱ相,但由于Al、Ti元素相对较少,析出的γ'Ⅱ相尺寸较小。虽然B-γ'Ⅱ相的大量析出会导致B-γ'Ⅱ相间基体中的Al、Ti含量显著降低,但在接下来的冷却过程中,残余的Al、Ti元素仍达到过饱和,从而析出更小的γ'Ⅲ相。

图1 标准热处理态FGH4720Li合金中不同γ'相的形貌及分布特征

(a) γ'Ⅰ phase (b) distribution of different γ' phase

(c) B-γ'Ⅱ phase (big secondary γ') (d) S-γ'Ⅱ phase (small secondary γ') (e) γ'Ⅲ phase

Fig.1 Morphologies and distribution characteristics of different γ' in heat treated FGH4720Li alloy

图2所示为合金在600、650和730℃下时效3000 h后γ'Ⅰ相的形貌、数量和分布特征。可以看出,即使在730℃下时效3000 h,合金中的γ'Ⅰ相也并没有发生显著变化,说明γ'Ⅰ 相具有较高的组织稳定性。

图2 FGH4720Li合金在600、650和730℃下时效3000 h后的γ'Ⅰ相特征

Fig.2 Characteristics of γ'Ⅰ phase in FGH4720Li alloy after ageing for 3000 h at 600oC (a), 650oC (b), and 730oC (c)

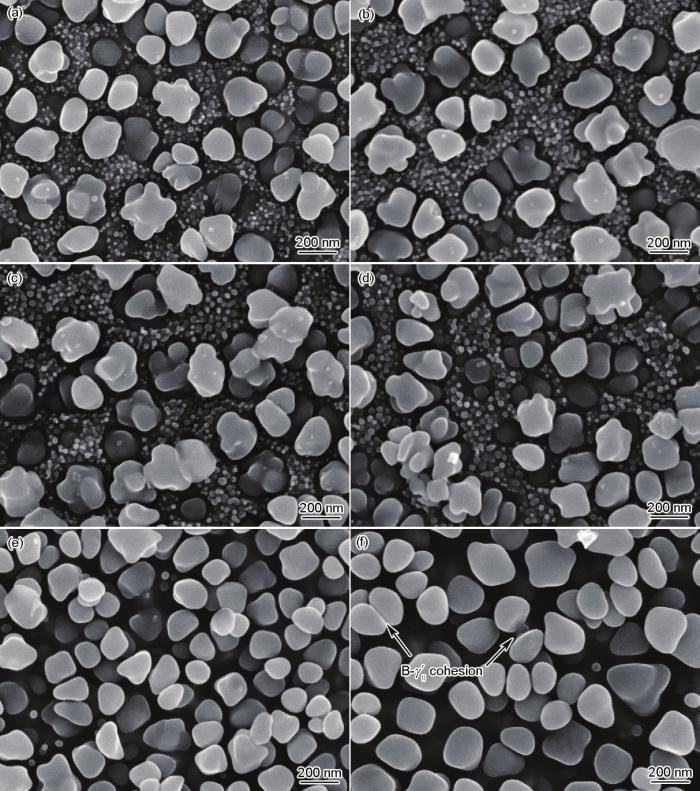

图3为在600、650和730℃下分别时效500和3000 h后合金中B-γ'Ⅱ相的组织特征。可以看出,在600和650℃下即使时效3000 h,B-γ'Ⅱ相的形貌和尺寸相比于时效前(图1c)并没有发生明显变化;但在730℃下时效500 h后B-γ'Ⅱ相的尺寸明显减小但数量增多,且形状大都转变为骰子状;时效时间延长到3000 h后,B-γ'Ⅱ相的数量却明显减少,但尺寸增大,且观察到B-γ'Ⅱ相合并的现象(箭头所示),这说明在730℃时效500 h后,随着时效时间延长,B-γ'Ⅱ相的尺寸和数量变化主要是B-γ'Ⅱ相之间通过互相合并的方式来粗化所导致的。时效500 h后,合金中B-γ'Ⅱ相的尺寸、数量和形状都发生了明显变化,这说明前500 h B-γ'Ⅱ相的组织变化较为复杂,所以有必要对前500 h的组织进行观察分析。

图3 FGH4720Li合金在600、650和730℃下时效500和3000 h后B-γ'Ⅱ相形貌特征

Fig.3 Morphology characteristics of B-γ'Ⅱ in FGH4720Li alloy after ageing at 600oC (a, b), 650oC (c, d), and 730oC (e, f) for 500 h (a, c, e) and 3000 h (b, d, f)

图4所示为合金在730℃下分别时效30、100、200和300 h后的组织形貌。可以看出,在730℃时效100 h后B-γ'Ⅱ相无明显变化,但200 h后B-γ'Ⅱ相大都变成了花瓣状且尺寸有所增大。随着时效时间延长到300 h,花瓣状形貌得到进一步发展,这说明B-γ'Ⅱ相发生了Ostwald现象。结合图3e和f可以看出,在730℃下时效时,当时效时间达到前200 h的某时间点时,B-γ'Ⅱ相开始粗化,形状逐渐转变为花瓣状,而在300~500 h之间的某个时间点,发达的花瓣状B-γ'Ⅱ发生分裂,从而细化了B-γ'Ⅱ相,但随着时效时间进一步延长,B-γ'Ⅱ相通过互相聚合的方式再次粗化。

图4 FGH4720Li合金在730℃下时效不同时间后B-γ'Ⅱ相形貌特征

Fig.4 Morphology characteristics of B-γ'Ⅱ in FGH4720Li alloy after ageing at 730oC for 30 h (a), 100 h (b), 200 h (c), and 300 h (d)

图3和4说明了B-γ'Ⅱ相在时效过程中的演变行为,但同时可以观察到γ'Ⅲ相的尺寸和数量也发生了显著变化。与时效前组织相比,在600℃下并没有明显变化,而在650℃下时效时γ'Ⅲ相的尺寸有所增大,在730℃时效时,γ'Ⅲ相的尺寸和数量的变化更为复杂。对于γ'Ⅲ相的组织演变将在2.2.4节中进行进一步分析。

图5所示为合金在600和650℃下时效3000 h后的S-γ'Ⅱ相的形貌。与B-γ'Ⅱ相同的是,S-γ'Ⅱ相在600和650℃下时效3000 h后同样没有明显变化,但在730℃下(图6)时效200 h后S-γ'Ⅱ相的尺寸明显增大,且随着时间的延长其尺寸进一步增大,当时效时间达到3000 h,S-γ'Ⅱ相的尺寸与图3f中的B-γ'Ⅱ相尺寸相当,此时合金中仅剩3种不同尺寸和形貌特征的γ'相。值得注意的是,在图6b和c中观察到了明显的γ'相合并现象(箭头所示),这说明S-γ'Ⅱ相主要通过互相合并的方式粗化。

图5 FGH4720Li合金在600和650℃下时效3000 h后的S-γ'Ⅱ相形貌

Fig.5 Morphology characteristics of S-γ'Ⅱ in FGH4720Li alloy after ageing at 600oC (a) and 650oC (b) for 3000 h

图6 FGH4720Li合金在730℃下时效不同时间后的S-γ'Ⅱ相形貌

Fig.6 Morphology characteristics of S-γ'Ⅱ in FGH4720Li alloy after ageing at 730oC for 200 h (a), 500 h (b), and 3000 h (c)

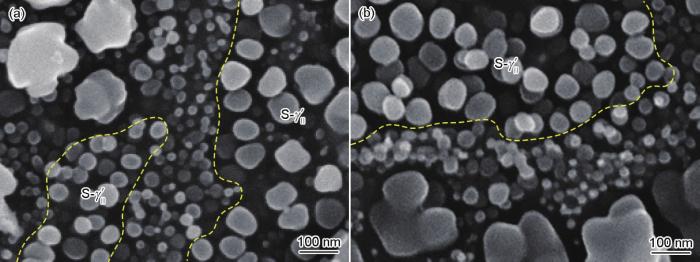

图7对比了合金在600和650℃分别时效500和3000 h后的γ'Ⅲ相。可以看出,在650℃时效时,γ'Ⅲ相的尺寸确实有所增大,而600℃下并没有发生变化。当时效温度升高到730℃时(图8),其组织变化更为明显。时效30 h后γ'Ⅲ相的尺寸就有所增大,且随着时效时间的延长尺寸逐渐增大,并且在100 h后的所有组织中均可以观察到多个γ'Ⅲ相的合并现象(箭头所示),这说明100 h后γ'Ⅲ相发生粗化。在图4中,时效100 h后,γ'相的数量明显减少,而此时B-γ'Ⅱ相还未通过吸收γ'Ⅲ相来粗化,所以此时γ'Ⅲ 相的粗化才是导致其数量减少、尺寸增大的主要原因,但随着时间的延长,B-γ'Ⅱ相开始通过吸收γ'Ⅲ相而粗化,也会使γ'Ⅲ相数量减少,但时效200和500 h后γ'Ⅲ相的尺寸变化并不是很大,而其数量却在不断减少,且时效500 h后合金中只有少量γ'Ⅲ相存在,说明γ'Ⅲ相主要被B-γ'Ⅱ相吸收,所以200 h后B-γ'Ⅱ相的粗化是导致γ'Ⅲ相减少的主要原因。

图7 FGH4720Li合金在600和650℃下时效500和3000 h后γ'Ⅲ相形貌特征

Fig.7 Morphology characteristics of γ'Ⅲ in FGH4720Li alloy after ageing at 600oC (a, b) and 650oC (c, d) for 500 h (a, c) and 3000 h (b, d)

图8 FGH4720Li合金在730℃下时效不同时间后γ'Ⅲ相形貌特征

Fig.8 Morphology characteristics of γ'Ⅲ in FGH4720Li alloy after ageing at 730oC for 30 h (a), 100 h (b), 200 h (c), 500 h (d), and 3000 h (e)

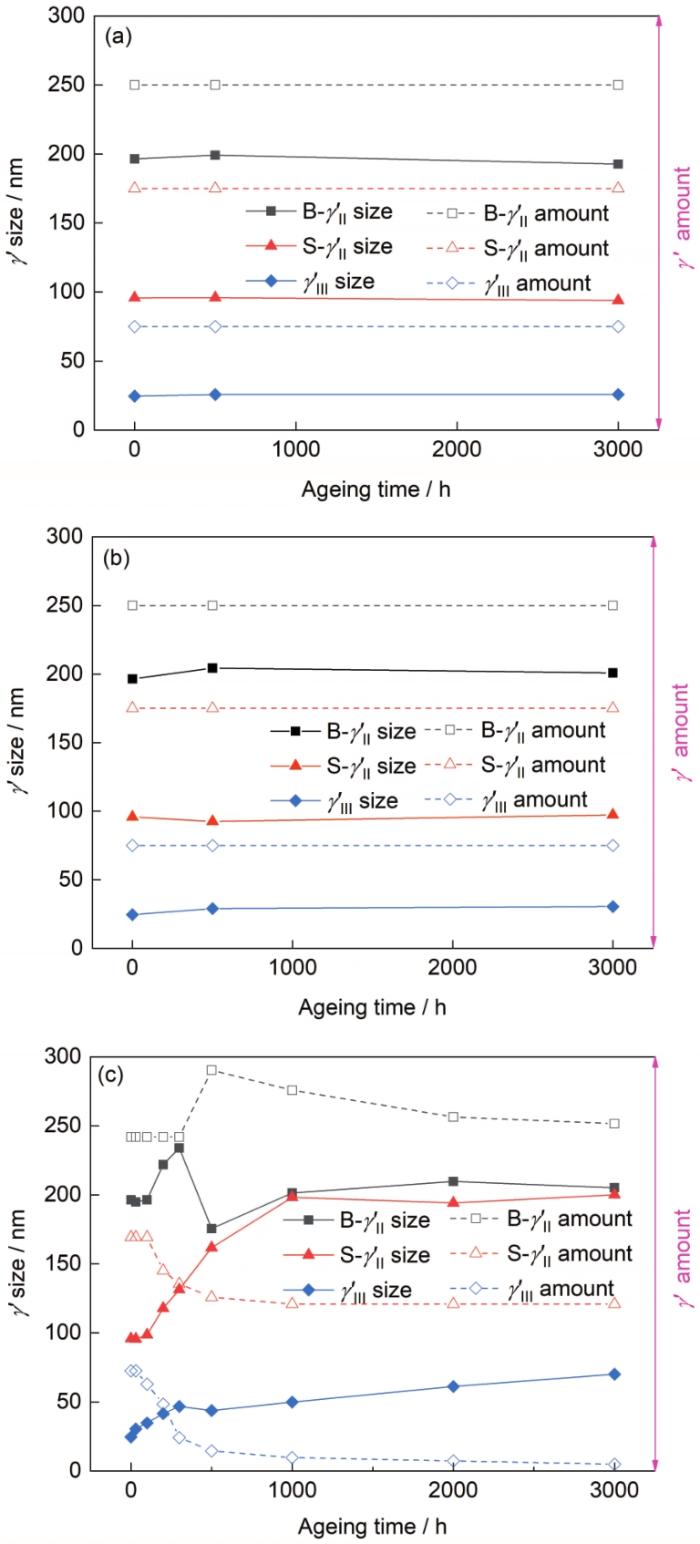

通过组织观察可以看出,随着时效温度的升高和时效时间的延长,FGH4720Li合金的组织演变行为会变得更加复杂,尤其在730℃下,不同γ'相的尺寸和数量变化最为显著。由于合金中γ'相组织的复杂性,无法较为准确地得到不同γ'相在时效过程中的体积分数变化情况,但通过组织观察可以总结出不同γ'相数量的变化规律并且测量出不同条件下的γ'相尺寸,结果如图9所示,图中实线和虚线分别表示不同γ'相的尺寸和数量变化情况。由于在时效过程中,γ'Ⅰ相并没有随时效温度和时效时间发生明显变化,所以在图9中未表示出γ'Ⅰ 相的尺寸和数量变化。在600℃下时效时,组织观察的结果说明不同的γ'相的尺寸和数量几乎没有变化,所以在图9a中,γ'相的尺寸和数量的变化基本呈水平的直线。当时效温度升高到650℃后,不同的γ'相的数量仍然没有明显变化,从尺寸上来看,虽然只有γ'Ⅲ相的尺寸有所增大,但仅增加了5~6 μm,所以在图9b中γ'Ⅲ相的尺寸变化并不明显。而在730℃下时效时,γ'Ⅲ相最早发生变化,时效30 h后尺寸就有所增大,但数量基本不变,100 h后发生了明显粗化现象,尺寸增大的同时数量也开始有所减少,此时γ'Ⅱ相没有明显变化。时效200 h后,2种γ'Ⅱ相明显粗化,但其粗化方式不同。B-γ'Ⅱ相发生Ostwald熟化,通过吸收大量γ'Ⅲ相而粗化,其尺寸明显增大但数量基本不变,而S-γ'Ⅱ相则通过互相聚合的方式来实现粗化。虽然γ'Ⅲ相的数量因为Ostwald熟化作用而显著下降,但其仍能通过互相聚合的方式来粗化。随着时效时间的延长,3种γ'相继续以上述方式来粗化。时效500 h后,B-γ'Ⅱ相尺寸显著下降但数量有所增多,说明在300~500 h之间B-γ'Ⅱ相发生分裂;γ'Ⅲ相则由于被大量吸收而仅剩少量存在;而S-γ'Ⅱ相则继续互相聚合来粗化。随着时效时间进一步延长,γ'Ⅱ和γ'Ⅲ相均通过自身互相聚合的方式来粗化,从而使尺寸继续增大,数量却不断减少。

图9 FGH4720Li合金在不同温度时效时不同γ'相的尺寸变化情况及其数量变化趋势

Fig.9 Size and amount variation of different γ' during ageing at 600oC (a), 650oC (b), and 730oC (c)

从图9可以看出,2种γ'Ⅱ相尺寸和数量变化情况存在显著差异,而这明显与2种γ'Ⅱ相的粗化行为的差异有关。B-γ'Ⅱ相呈骰子状和花瓣状,S-γ'Ⅱ相呈骰子状,由于流量集中效应,骰子状和花瓣状的γ'相的突出部分在时效过程中会优先向外长大,而γ'相的粗化过程是通过Al、Ti等元素的扩散来进行的。对于B-γ'Ⅱ相而言,最初是通过吸收分布在B-γ'Ⅱ相之间的γ'Ⅲ相来实现粗化,Al、Ti元素的扩散距离只有几十纳米,但相比之下S-γ'Ⅱ相之间并没有γ'Ⅲ相存在,虽然S-γ'Ⅱ相所在区域周围有γ'Ⅲ相存在(图1b),但Al、Ti元素若要扩散到S-γ'Ⅱ相区域的内部,其扩散距离可以达到几百纳米,所以相比之下S-γ'Ⅱ相难以通过吸收γ'Ⅲ相来实现粗化,反而更易通过互相聚合的方式来粗化,而这种粗化方式主要是由γ'相的扩散场重叠在一起所引起的,重叠部分Al、Ti元素含量较高,当浓度达到一定水平时,就会在2个γ'相之间出现图6b和c中的“搭桥”现象[26],将2个γ'相连接,并进一步粗化,从而表现为γ'相间互相聚合,而这必然会导致骰子状S-γ'Ⅱ相的突出部分无法优先长大,只能始终保持骰子状的形貌。并且在730℃时效3000 h后合金中仅剩极少量γ'Ⅲ相存在,此时B-γ'Ⅱ相同样难以通过吸收γ'Ⅲ相来继续粗化,而只能通过和S-γ'Ⅱ相相同的粗化方式(图3f)来进一步粗化,进一步说明了γ'Ⅲ相的分布特征会导致2种γ'Ⅱ相粗化行为存在明显差异。

合金的力学性能和组织有着密切联系,图9总结了FGH4720Li合金在不同温度下时效时的组织变化行为,其中γ'Ⅲ相的组织变化最为显著。不同温度下时效3000 h样品的布氏硬度测量结果表明,600和650℃样品的布氏硬度均在450 HBW左右,这说明略微增大γ'Ⅲ相尺寸对合金硬度无明显影响,相比之下,730℃样品的硬度则下降到430 HBW,与600℃时效时的组织变化相比,730℃样品的硬度下降很可能与γ'Ⅲ相和B-γ'Ⅱ相的数量变化有关。730℃、500 h样品的组织与600℃、3000 h样品的组织相比,组织中仅剩少量γ'Ⅲ相,而B-γ'Ⅱ相的数量则因为发生分裂而增多,但此时合金的硬度仅为432 HBW,与730℃、3000 h样品的硬度差别很小,而且在从500 h时效到3000 h的过程中,B-γ'Ⅱ相会因为粗化而减少,这进一步说明B-γ'Ⅱ相数量的变化对合金硬度并无明显影响,而γ'Ⅲ相的大量减少才是导致合金硬度下降的主要原因。

为了得到关于FGH4720Li合金时效过程中析出相演变更为详细的信息,深入研究γ'相的演变行为,对时效3000 h样品进行萃取相分析,结果如表1所示。可以看出,3种样品的γ'相的点阵常数均在0.358~0.359 nm之间,说明γ'相的晶格并没有发生变化,且γ'相中的Al、Ti等元素所占的比重基本保持不变,这说明γ'相的组成也没有发生变化,但随着时效温度从600℃升高到730℃,γ'相的质量分数却从37.182%升高到41.647%。通常来说粗化过程并不会导致γ'相含量发生变化,但γ'相的长大和补充析出过程可以。600℃、3000 h样品的组织与650℃、3000 h样品的组织相比,不同γ'相的数量并没有显著变化,但γ'Ⅲ相尺寸却有所增大,这说明γ'Ⅲ相发生长大现象从而导致γ'相质量分数增大,而在730℃下,虽然在200 h后的时效过程中所有γ'相均发生粗化,但时效30 h后,γ'Ⅲ相的数量并未有明显变化而尺寸却有所增大,且其他析出相的尺寸和数量并没有明显变化,说明γ'Ⅲ相发生长大现象,而这会使γ'相的质量分数增大。在接下来的时效过程中,由于发生了Ostwald熟化现象,大量γ'Ⅲ相被B-γ'Ⅱ相吸收,从而使γ'Ⅲ相迅速减少,但这并不会导致γ'相质量分数下降,所以在730℃、3000 h样品的组织中虽然未观察到大量的γ'Ⅲ相,但γ'相的质量分数却明显高于600℃、3000 h的样品。

表1 γ'相的萃取相分析结果

Table 1

(1) 时效过程中,γ'Ⅰ相的分布、尺寸和形貌均不会发生变化,而γ'Ⅱ相和γ'Ⅲ相的变化较为复杂。在600℃下时效时,合金中所有种类的γ'相无明显变化,而在650℃下时效时合金中仅γ'Ⅲ相发生长大现象,其他γ'相无明显变化。

(2) 在730℃的时效初期,γ'Ⅲ相会发生长大现象,然后迅速粗化;时效200 h后,B-γ'Ⅱ相开始吸收γ'Ⅲ相而粗化,使γ'Ⅲ相数量大量减少;在300~500 h之间,B-γ'Ⅱ相开始发生分裂,其数量显著增多但尺寸明显减小;时效500 h后,B-γ'Ⅱ相主要通过互相合并的方式来粗化,使其数量减少但尺寸明显增大,而S-γ'Ⅱ相在时效200 h后也发生粗化,但其始终通过互相聚合的方式来粗化,最终达到和B-γ'Ⅱ相相同的尺寸。2种γ'Ⅱ相粗化行为的差异主要是由γ'Ⅲ 相的分布特征所导致的。

1 实验方法

1.1 样品和时效实验

1.2 显微组织观察和硬度测试

1.3 萃取相分析

2 实验结果

2.1 初始组织

图1

2.2 不同γ'相的演变

2.2.1 γ'Ⅰ 相

图2

2.2.2 B-γ'Ⅱ 相

图3

图4

2.2.3 S-γ'Ⅱ 相

图5

图6

2.2.4 γ'Ⅲ相

图7

图8

3 分析讨论

图9

Condition

Lattice constant / nm

Composition

Mass fraction / %

600oC, 3000 h

0.358-0.359

(Ni2.73Co0.20Cr0.12Mo0.02W0.01Ti0.50Al0.41ZrTE)

37.182

650oC, 3000 h

0.358-0.359

(Ni2.75Co0.19Cr0.12Mo0.02W0.01Ti0.49Al0.41ZrTE)

39.737

730oC, 3000 h

0.358-0.359

(Ni2.74Co0.18Cr0.12Mo0.03W0.02Ti0.50Al0.41ZrTE)

41.647

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号