分享:CoCrFeNiCu高熵合金与304不锈钢真空扩散焊

1.

2.

3.

2004年,Murty等[1]首先命名了高熵合金(HEA)这一新的合金体系,其主要特征是由5种及以上元素按照等原子比或者近等原子比组成,突破了传统合金以单种金属元素为主要成分的设计理念,通过引入多主元,使合金具有了较高的混合熵和位形熵。在高熵的驱使下合金形成了全固溶组织[2,3]。这种特殊的全固溶体结构,产生了典型的固溶强化作用,使得合金的力学、物理等性能均得到显著提高,如AlCoCrFeNi2.1 HEA的强度高达1.186 GPa、延伸率达22.8%[4],Al60Cu10Fe10Cr5Mn5Ni5Mg5合金硬度达到916 HV[5]。HEA的熵增产生了“鸡尾酒”效应[6],使其具有了优良的耐磨性、耐蚀性以及高热阻和优异的磁学性能。这些特异性能使其在国防军工、核工业、高新技术产业等尖端领域成为潜在的替代材料。

科研人员在HEA的制备、体系开发、力学性能表征、计算材料学等方面开展了大量工作,取得了重要进展,而在合金的连接与焊接方面开展的工作较少。但在工程中,经常需要将不同性能的材料通过焊接方式进行连接,充分发挥各自的优势,以获得性能的最优化和成本最小化。因此,开展HEA的异种金属焊接研究,具有重要的理论和实际意义。Li等[6,7]开展了共晶HEA AlCoCrFeNi2.1分别与TiAl和GH4169高温合金的扩散焊连接,发现与TiAl合金扩散焊时随温度的升高,剪切强度先升高后降低,原因是随温度的升高,扩散所形成的金属间化合物尺寸变大,厚度增加,导致剪切强度降低;与GH4169合金扩散焊时,随着温度的升高,剪切强度逐渐提高,并在扩散区生成了fcc固溶相,力学性能提高的原因是扩散层变厚。Lei等[8]研究了Al0.85CoCrFeNi与TiAl合金真空扩散焊连接,发现低温长时间焊接能够获得较高的剪切强度,原因是随扩散时间的延长,界面处的孔洞变成空位,由金属间化合物组成的扩散层变化不明显;但在高温焊接时随扩散时间的延长,由金属间化合物组成的扩散层逐步增厚,导致力学性能降低。可见,采用恰当的焊接工艺对提高焊接质量具有重要的作用;另一方面,扩散层的相组成也直接影响到焊接质量,如果能够获得一个全固溶体结构的焊接接头将对力学性能提升发挥重要的作用。另有科研工作者围绕着CoCrFeMnNi HEA的摩擦焊[9]、扩散系数[10,11]等方面开展了研究工作,也都显示出了焊接工艺参数的重要性。

CoCrFeNiCu作为一种较为成熟的HEA,因Cu能够在高温摩擦磨损过程中起到润滑剂的作用,使其高温磨损性能优异[12]。304奥氏体不锈钢(304SS)因低廉的成本和优秀的室温性能被广泛应用,但高温下氧化严重且硬度退化较大,极大地限制了304SS在运动部件上的应用[13]。将CoCrFeNiCu HEA与304SS焊接,在高温区域发挥CoCrFeNiCu HEA的高温耐磨性的优势,在室温区域体现304SS的成本和性能优势,将会产生一个具有较佳性能组合的零件。关于CoCrFeNiCu HEA的焊接,扩散焊是一种比较适合的的焊接工艺,通过固相扩散能有效避免低熔点的Cu在晶界处析出的弊端,可提升焊接质量。而对于CoCrFeNiCu HEA的扩散焊还鲜有报道,与其他成分HEA的焊接扩散机理也不尽相同。因此,本工作以CoCrFeNiCu HEA和304SS为研究对象,研究2种合金扩散焊过程中的微观组织、扩散行为、力学性能,探讨相关机理,为高熵合金的工程应用提供支撑。

实验材料选用等摩尔比的CoCrFeNiCu HEA和304SS,所用原材料的化学成分如表1所示。CoCrFeNiCu HEA采用悬浮熔炼炉进行熔炼、浇注成形。熔炼时首先将纯度为99.5%的Co、Cr、Fe、Ni和Cu颗粒放入悬浮熔炼的铜坩埚中,然后抽真空至5 × 10-3 Pa,充入纯度为99.99%的高纯Ar气至正常的压力,进行熔炼,待熔化后浇注到水冷模具中获得CoCrFeNiCu HEA锭。采用线切割机床分别从CoCrFeNiCu HEA和304SS上切割截面30 mm × 30 mm、长60 mm的金属块作为母材。焊前对待焊材料进行超声波清洗5 min,之后迅速放入扩散焊炉中进行装配,装配时以30 mm × 30 mm的截面作为焊接面进行对焊。依据扩散焊的基本原则,扩散温度一般选择 (0.6~0.8)Tm (Tm为合金的熔点)。由于2种母材中CoCrFeNiCu HEA的熔点较低,因此以CoCrFeNiCu HEA的熔点(1337℃[14])作为扩散焊温度的基准,选定扩散温度为950、1000、1050和1100℃ 4个温度点,扩散时间均为120 min,焊接压力统一设定为20 MPa。

表1 焊接母材的化学成分 (mass fraction / %)

Table 1

分别采用Axio Imager A2M光学显微镜(OM)、Nova NanoSEM 450扫描电子显微镜(SEM)、Oxford X-act能谱仪(EDS)、NordlysMax2电子背散射衍射仪(EBSD)、TECNAI G2 F20透射电子显微镜(TEM)和SmartLab 9 X射线衍射仪(XRD)进行显微组织和结构分析。金相样品通过线切割从焊件上获取,切割时以焊缝中心线为基准向垂直于焊缝方向的两侧母材各延伸10 mm,平行于焊缝方向截取长度20 mm,获得面积为20 mm × 20 mm的金相试样。最后按照标准的机械研磨、抛光程序进行金相试样制备,以王水作为腐蚀剂进行晶界腐蚀。为了分析扩散界面处的相组成,以焊接界面为长度方向的中心线,切割成50 mm (长) × 10 mm (宽) × 3 mm (厚)的试样,在界面的两侧各切出一个V型缺口,通过折弯装置将样品折断,获得断口,最后通过SEM和XRD进行表征。

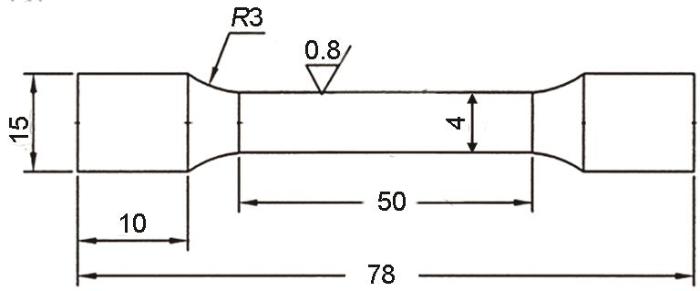

力学性能测试采用SHT5305拉伸试验机,拉伸试样的尺寸见图1,以0.3 mm/min的速率进行测试,同样的实验进行3次,然后对测试结果取平均值。硬度测试采用Buehler VH3100C Vickers硬度测试系统,测试载荷为50 g,保压时间为10 s,同一条件下设定7 × 7的矩阵(横向选择7个点,纵向选择7个点,相邻2点之间的中心距设定为40 μm)进行测试,最终绘制硬度分布图。

图1 拉伸试样示意图

Fig.1 Schematic of the tensile sample with a thickness of 3 mm (unit: mm)

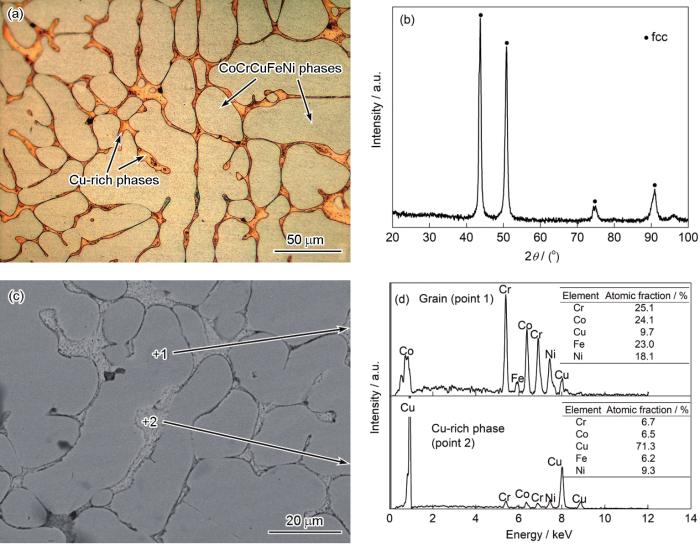

图2为CoCrFeNiCu HEA母材的OM像、XRD谱、SEM像和EDS结果。由图2b可见,CoCrFeNiCu HEA是由单一的fcc结构的固溶体组成。通过SEM像(图2c)和EDS (图2d)分析显示,枝晶内由Co、Cr、Fe、Ni和Cu组成(图2c中Point 1处),枝晶间是由Cu和Ni元素组成的富Cu相(图2c中Point 2)。定量分析结果显示枝晶内Cu为9.7% (原子分数,下同),其他元素较为均衡,枝晶间Cu为71.3%,Ni为9.3%。许多科研工作者针对这一偏析现象进行了研究,认为是Cu的固溶度差异造成的[12,15]。图3是304SS的OM像和XRD谱。可见,304SS是由奥氏体组成,同时还含有一定量的马氏体,OM像(图3a)显示奥氏体晶粒的尺寸约为50 μm,在晶粒内部有少量黑色的析出相,经XRD分析(图3b)这些相为马氏体。

图2 CoCrFeNiCu HEA母材的OM像、XRD谱、SEM像和EDS结果

Fig.2 OM (a) and SEM (c) images, XRD spectrum (b), and EDS result (d) of CoCrFeNiCu HEA base metal

图3 304SS母材的OM像和XRD谱

Fig.3 OM image (a) and XRD spectrum (b) of 304SS

图4是不同焊接温度下CoCrFeNiCu HEA/304SS焊缝区的显微组织。可见,各温度下CoCrFeNiCu HEA和304SS都能扩散焊。950℃时,界面连接较好,富Cu相在界面处变成了小于1 μm的颗粒(图4a);SEM像显示界面仍有一些孔洞,界面保留直线特征,清晰可见(图4b)。扩散焊温度增加到1000℃后,界面仍然清晰可见,接近于直线,界面上富Cu相的数量减少,孔洞数量也在减少,显示焊接的质量有所提升(图4c和d)。1050℃时,界面处的气孔完全消失,形成一条带状的扩散层(图4e)。与1000℃相比(图4c)可以看出,扩散层的厚度明显增加,具体的厚度变化将通过元素分布进行测量。同时,界面的形状不再是一条直线,开始变得弯曲,界面处的富Cu相也进一步减少。由图4f可见,CoCrFeNiCu HEA的晶内析出许多细小的颗粒。1100℃扩散焊时,界面已完全弯曲,且不再清晰,扩散层由带状变成区域,界面处的富Cu颗粒消失,靠近界面处的母材中还存在着富Cu带(图4g和h),同时,CoCrFeNiCu HEA晶内析出颗粒的尺寸进一步增大。选取1100℃扩散焊后CoCrFeNiCu HEA,对析出的颗粒进行TEM表征,见图5。可见,这些析出的颗粒尺寸在200 nm左右 (图5a),EDS分析(图5b)显示这些颗粒是富Cu相;同时还观察到残余的板条状富Cu相的存在,析出颗粒的成分与板条状富Cu相成分基本一致,接近母材中富Cu相成分(图2d中point 2)。

图4 不同焊接温度下CoCrFeNiCu HEA/304SS焊接接头OM和SEM像

Fig.4 OM (a, c, e, g) and SEM (b, d, f, h) images of CoCrFeNiCu HEA/304SS welded joints at 950oC (a, b), 1000oC (c, d), 1050oC (e, f), and 1100 oC (g, h)

图5 1100℃扩散焊后CoCrFeNiCu HEA母材的TEM像和EDS分析

Fig.5 TEM image (a) and EDS analysis (b) of the CoCrFeNiCu HEA after diffusion welding at 1100oC

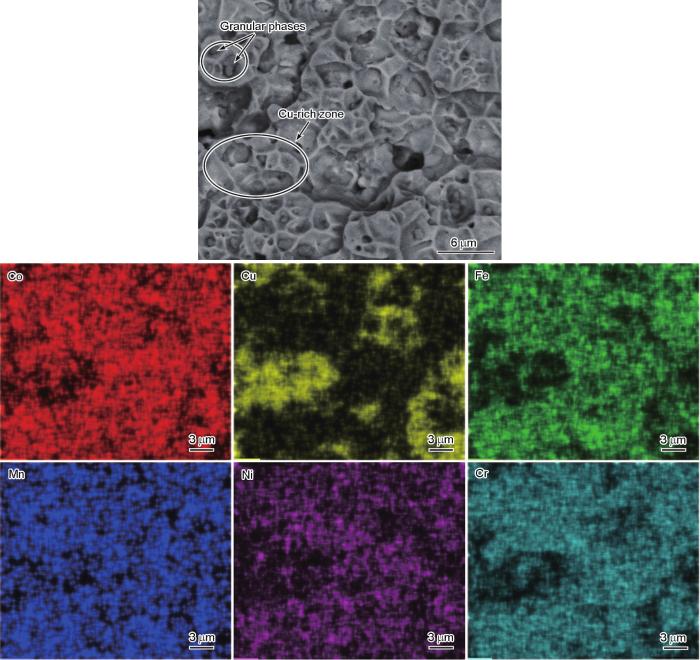

图6为不同焊接温度下母材与焊缝区域的EDS线扫描结果,其中左侧为304SS,右侧为CoCrFeNiCu HEA。结果显示,从304SS到CoCrFeNiCu HEA Fe元素含量逐渐下降,Co、Ni和Cu元素含量上升,Cr元素含量略微上升,Mn和Si变化不明显。通过测量元素含量急剧变化的区域(扩散区域),可测量出扩散层的厚度。由图6可知,扩散温度由950℃增加到1100℃,扩散层厚度由10 μm增加到31 μm,可见,温度升高,扩散层厚度增加。结合图4可知,在扩散层的厚度范围内,没有发现明显的金属间化合物产生的迹象,并且在1100℃时界面处的富Cu颗粒也完全溶解。为了确定扩散后是否有化合物形成以及具体的相组成,对1100℃扩散焊的界面进行了断口形貌分析,见图7。由图7的SEM像可见,断口表面有许多韧窝和韧唇,部分韧窝内有少许颗粒状相,除此之外未见金属间化合物断裂留下的痕迹。元素分布显示,在扩散层仍然存在着富Cu相(如图7 SEM像中圈定的椭圆形区域和元素分布图),定量分析显示,该区域平均Cu含量约为64%,其他区域Cu含量较低,在7%~10%范围内,除球形颗粒状的物质外,其他元素分布较为均匀,其中Mn约为1%,Cr约为24%,Fe约为34%,Co约为17%,Ni约为15%。针对断口中的颗粒(图7a中上部椭圆形区域箭头所标注)和断口表面分别进行EDS定量分析和XRD分析,结果见图8。定量分析结果显示(图8a),颗粒中Mn和Cr的含量远高于基体材料,其他元素含量则低于基体,尤其是Ni和Cu含量较低。XRD谱显示,与304SS相比,马氏体相消失,衍射峰发生偏移;与CoCrFeNiCu HEA相比,衍射峰也发生偏移,并未发现有化合物峰出现,说明Mn形成了固溶相,不是金属间化合物。

图6 不同焊接温度下CoCrFeNiCu HEA/304SS焊接接头EDS线扫描图

Fig.6 EDS line scan maps of the CoCrFeNiCu HEA/304SS welded joints at 950oC (a), 1000oC (b), 1050oC (c), and 1100oC (d)

图7 1100℃温度下CoCrFeNiCu HEA/304SS扩散焊接头断口表面SEM像和EDS元素面分布图

Fig.7 SEM image and EDS element distribution maps of the CoCrFeNiCu HEA/304SS welded joint fracture surface at 1100oC

图8 1100℃焊接接头断口中颗粒状相(图7) EDS定量分析和断口XRD谱

Fig.8 EDS quantitative results of particles in the ellipse area (Fig.7) (a) and XRD spectra of the fracture surface at 1100oC (b)

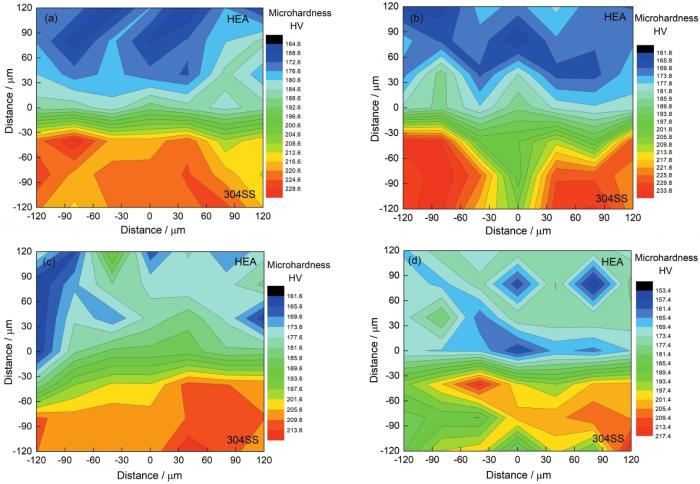

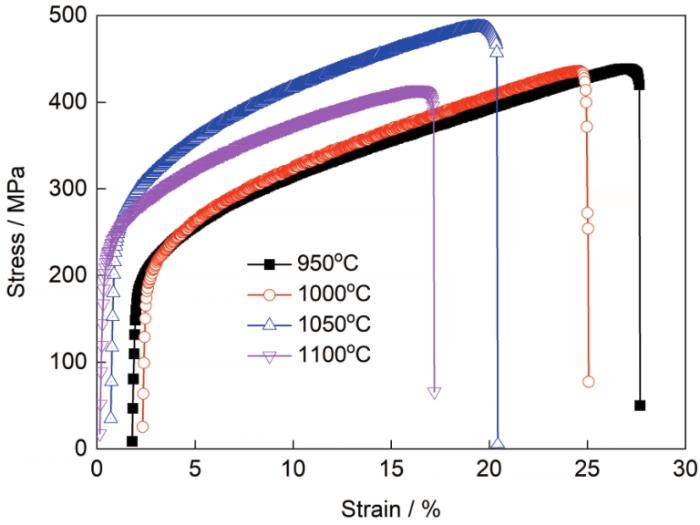

图9为不同焊接温度下CoCrFeNiCu HEA/304SS焊接接头的硬度分布图,其中y轴零点为界面,上部为CoCrFeNiCu HEA,下部为304SS。可见,界面两侧扩散层的硬度高于CoCrFeNiCu HEA,低于304SS,整个焊接接头的硬度呈梯度分布,各个焊接温度下规律相同。在不同扩散焊温度下,随温度的增加,以焊缝为中心等硬度线的范围在增大,这也说明扩散层厚度在变大,与EDS的测量数据相吻合;温度越高,CoCrFeNiCu HEA母材的硬度越大,304SS的硬度变化趋势则相反。焊件抗拉强度测试数据如图10所示。对比各个拉伸后的试样可见,断裂均发生在CoCrFeNiCu HEA的母材区域,说明焊接区域的强度已经超过了母材的强度,各个温度下均实现了高质量连接。因此,力学性能测试数据实际是CoCrFeNiCu HEA母材在不同温度热处理后塑性-拉伸数值。结果显示,950℃时具有较好的塑性,随温度的升高,塑性下降,抗拉强度略有上升;1050℃时抗拉强度达到最高值,随后强度和塑性均有不同程度的降低。

图9 不同焊接温度下CoCrFeNiCu HEA/304SS焊接接头的硬度分布图

Fig.9 Hardness distribution maps of the CoCrFeNiCu HEA/304SS welded joints at 950oC (a), 1000oC (b), 1050oC (c), and 1100oC (d)

图10 不同焊接温度下CoCrFeNiCu HEA/304SS焊接接头的应力-应变曲线

Fig.10 Stress-strain curves of the CoCrFeNiCu HEA/304SS welded joints at different welding temperatures

图11是CoCrFeNiCu HEA母材和1100℃下CoCrFeNiCu HEA/304SS扩散焊接头的EBSD图和极图。对比图11a和b可见,焊接后CoCrFeNiCu HEA母材晶粒变得更加粗大,这与图4所观察到的组织是一致的。CoCrFeNiCu HEA母材的晶粒取向主要集中于(001)和(110) (图11c)。CoCrFeNiCu HEA/304SS焊接接头的晶体取向发生了变化,多集中于(111)面(图11d),这会引起力学性能的各向异性。通过晶体结构的组成分析(图12),CoCrFeNiCu HEA母材的晶体中再结晶占15.6%,亚结构占83.6%,形变组织占0.8%,而焊接接头中再结晶占58.0%,亚结构占比41.7%,形变组织占0.3%。在晶界方面,焊接接头也发生了变化,如图12所示。通过对比可以看出,在CoCrFeNiCu HEA中小角度晶界(小于15°)占36%,而在焊接接头中小角度晶界占比达到93%。

图11 CoCrFeNiCu HEA母材和1100℃下CoCrFeNiCu HEA/304SS焊接接头的EBSD图和极图

Fig.11 EBSD (inverse pole figure + grain boundary) (a, b) and pole figures (c, d) of the CoCrFeNiCu HEA (a, c) and CoCrFeNiCu HEA/304SS welded joint at 1100oC (b, d)

图12 CoCrFeNiCu HEA母材和1100℃下CoCrFeNiCu HEA/304SS焊接接头晶粒取向偏差角和晶体结构组成

Fig.12 Misorienation and composition of crystal structures of the CoCrFeNiCu HEA (a) and CoCrFeNiCu HEA/304SS welded joint at 1100oC (b) (f—fraction of low-angle grain boundaries)

上述研究可见,扩散焊能实现CoCrFeNiCu HEA/304SS的可靠连接,焊接后母材及界面组织发生了变化。在焊接的界面处,晶界没有明显的Cu偏析现象出现。低温扩散焊时(如950℃),富Cu相以颗粒形式积聚于界面(图4a),随温度的逐渐升高,颗粒数量也在减少,当温度达到到1100℃时,富Cu相已经完全固溶到基体中。这种富Cu相的消失,对提升焊缝的强度、消除热裂纹等都有积极的作用。通常,在焊接过程中,Cu的存在会增加材料的焊接难度,如Chen等[16]研究发现,含Cu的钢铁材料在熔焊过程中Cu易在晶界上析出,导致热裂纹出现,降低焊接质量。本工作中,由于Cu的充分溶解,故而力学性能有所提升。另一方面,由于长时间的扩散保温,母材中枝晶间的富Cu相出现部分固溶的现象,这种固溶导致了枝晶粗化(图4和11),同时,在冷却过程中含Cu的过饱和固溶体在枝晶内以弥散颗粒形式重新析出,形成亚微米级(约200 nm)的颗粒(图4和5)。这种变化与HEA的成分有很大关联。根据Wang等[14]的研究,在过冷度为0 K (ΔT = 0)时,富Cu相均匀地分布于枝晶间;ΔT = 46 K时,一部分富Cu相仍在枝晶间,另一部分以圆球状存在于枝晶内;ΔT > 233 K时,出现了亚稳态的相分离,枝晶集中于上部,富Cu相在下部,同时发现,过冷度增大会导致富Cu相体积分数增加。可见,过冷度对合金中富Cu相会产生一定的影响,从而可以推断出凝固速率(冷却速率)越小,形成的富Cu相就越少。另有研究[17]显示,作为“高驱动熵”的多主元合金,液相分离的现象也是高能量原子驱动下进行相结构二次调节的反映。如在CoCrFeNiCu HEA中,Cu与其他元素之间的混合熵值是正的(Cu-Fe、Cu-Co、Cu-Cr和Cu-Ni之间熵值分别为13、6、12和4 kJ/mol),而这些元素彼此之间的熵值为0或负值,这表明Cu与其他4种元素之间具有排斥作用,导致Co、Cr、Fe和Ni元素从热力学角度可以将Cu排出产生偏析[17],最终形成了这种富Cu相的组织。

扩散焊后CoCrFeNiCu HEA中的这种Cu固溶与2次析出的变化也会在力学性能上有所体现(图9和10)。根据Wang等[14]的研究结果,结合图4中的组织变化,能够发现焊后HEA母材中富Cu相的体积分数有一定程度的降低。这表明与原始的母材相比(铸造凝固组织),高温扩散时固溶到基体中的Cu仍有一部分没有析出,引起晶格畸变,从而对力学性能产生影响(硬度、抗拉强度提升,塑性降低)。Verma等[12]通过实验证实了Cu含量越高,CoCrFeNiCu HEA的硬度越大。此外,304SS母材经高温保持后出现硬度下降,一个原因是受到高温退火的影响,退火软化在304SS中是常见的现象[18,19],尤其是本工作中所采用的304SS含有一定量的马氏体,经保温+炉冷后马氏体数量减少,导致硬度下降。

扩散焊的质量,会受到温度和扩散驱动力的影响。由图4b和d可见,低温扩散不充分,还残留有孔洞,随温度的升高,分别形成了扩散带和扩散区(图4e和g),孔洞消失。因扩散不充分残留的孔洞通常有2方面的原因[20]:一是异种材料的原子扩散系数不同,越过原始界面的原子数量不平衡而产生的Kirkendall孔;二是原始界面不平整,在叠合后自然形成微孔,这些微孔在随后的恒压保温过程中通过材料塑性变形和原子迁移并不能够完全消除残留下的孔洞。本工作中低温扩散残留的孔洞更倾向于后一种情况,即在低温下界面元素不能充分扩散,导致孔洞的残留。因此,随着温度的升高,扩散系数增大,扩散更加充分,使界面的微观不平逐渐减少,孔洞数量减少,最后消失,同时原始的交界面由直线变为曲线(图4g)。扩散还受到扩散驱动力的影响,根据EDS线扫描结果(图6)可见,CoCrFeNiCu HEA中Co、Cu和Ni元素浓度高,304SS一侧Fe元素浓度高,两侧的Cr元素浓度接近,因此,扩展路径主要是Co、Cu和Ni向着304SS一侧扩散,Fe元素向着CoCrFeNiCu HEA一侧扩散。Mn含量较低,EDS线扫描变化不明显,但CoCrFeNiCu HEA中富Mn相的存在(图7和8)显示了Mn已经扩散到了CoCrFeNiCu HEA侧。Cu的扩散较为特殊,陶文静等[21]的研究结果显示,Cu原子不易在CoCrFeNiCu HEA的晶粒中发生扩散,主要沿着晶界进行,原因是CoCrFeNiCu HEA在晶粒内的原子能量高,而晶界位置上点阵畸变大,原子跨越势垒的几率大,使晶界扩散比晶粒更易进行,这就导致了扩散后Cu仍以富Cu相的形式存在于枝晶间。

扩散层的物相组成直接影响到扩散焊后的力学性能,也是扩散焊的关注点。由图6可见,线扫描没有明显的成分突变,显示没有金属间化合物形成,图7和8的SEM像、EDS和XRD谱进一步验证了这一现象。虽然在断口中发现了颗粒状的富Cr、Mn相的存在,但EDS分析显示颗粒中还含有其他元素,更可能是固溶体。Hao等[22]以CoCrFeNiCu HEA为填充层,进行TC4/304SS激光焊接研究时发现,在304SS一侧是固溶体组织,未发现金属间化合物,这与本工作得到的结果一致。同时,根据Nagase等[23]报道,CoCrCuxFeMnNi合金中没有金属间化合物,其显微组织由2种fcc结构的固溶体(fcc1 + fcc2,其中fcc1为贫Cu枝晶,fcc2为富Cu枝晶)构成,随着Cu含量的增加(x = 1、2、3),fcc2相也增加。王智慧等[24]的研究工作也证实了Co、Cr、Cu、Fe、Ni和Mn 6种元素能够形成fcc结构的全固溶体HEA。固溶相的形成会对力学性能的提高带来正面作用。从硬度测试方面已经有所显示,如图9所示,焊接界面和扩散层的硬度均高于CoCrFeNiCu HEA,低于304SS。Oh等[25]的研究显示,CoCrCuFeMn和CrCuFeNiMn比CoCrFeNiCu HEA的强度和硬度更高。因此,可以推断本工作中扩散层会比CoCrFeNiCu HEA有着更高的抗拉强度,这也是所有的拉伸试样都断裂于HEA区域的原因。

除了上述原因,晶体的形态、分布、取向等也会影响到力学性能。EBSD结果显示,CoCrFeNiCu HEA母材由于是铸造组织,受凝固条件的影响晶体呈现出一定的取向性,焊接后仍保持着特定的取向(图11);焊接前CoCrFeNiCu HEA母材以亚结构为主,焊接后亚结构占比大幅降低,再结晶组织的比例提升(图12)。通常而言,金属发生再结晶后晶粒细化,塑性增加,材料会发生软化,晶粒取向也会变化,各向异性衰减。晶界角度的变化对力学性能也会产生影响。秦健朝等[26]进行DD5 镍基单晶高温合金力学性能的研究时,发现在870℃的中温拉伸测试中,晶界角度小于11.4°时,伸长率在15%以上,当晶界角度大于11.4°时,伸长率开始快速下降;在980℃、250 MPa 持久条件下,当晶界角度小于5.1°时,持久寿命维持在140 h以上,而当晶界角度大于5.1°时,持久寿命随晶界角度增大开始缓慢下降,至14.8°时,持久寿命为原来的85%。此外,通常认为小角度晶界与位错的相互作用会对金属材料的力学性能产生重要的影响[27],原因是显微组织中的位错与小角度晶界形成一个连贯的内部边界,从而阻碍甚至终止位错传递,对材料强度的提升产生重要作用。小角度晶界的增加在塑性变形过程中较常见,有研究[28]显示,随着变形量的增加,位错密度增大,最终达到一个动态平衡,在这个过程中小角度晶界会缓慢地增加去容纳这些破碎的晶体。这些研究中小角度晶界增加都来源于塑性形变和加工过程。在本工作中,小角度晶界的增加主要是元素的扩散形成了一些固溶体相,导致了这种变化,进而对力学性能的提升产生影响。同时,有研究[29]显示小角度晶界会影响元素的扩散,如在钼钨体系中,大角度晶界(大于18°)有着很高的晶界能,小角度晶界的晶界能则较低,高的晶界能促进了元素的扩散,扩散后晶界能降低,能量消耗,使晶界更加稳定。这也是本工作中在扩散焊后小角度晶界增加的一个原因。可见,力学性能是一个多因素作用下的综合结果,再结晶会导致强度降低,塑性增加,而小角度晶界则会使强度提升。

(1) 固相扩散焊能实现CoCrFeNiCu高熵合金和304不锈钢的高质量连接,随着扩散温度升高,界面气孔消失,变得更加致密,扩散层的厚度也随温度的升高而增加,由10 μm增加到31 μm。

(2) 扩散层内形成了全固溶的显微组织,没有金属间化合物形成,但形成了颗粒状的富Cr相;焊接接头的硬度高于CoCrFeNiCu高熵合金,低于304不锈钢,接头的抗拉强度高于CoCrFeNiCu高熵合金母材。

(3) 焊接接头以亚结构和再结晶组织为主,小角度晶界占93%,与CoCrFeNiCu母材相比,小角度晶界明显增加,晶体仍然呈现为一定的取向性。

1 实验方法

Alloy

Cr

Co

Fe

Ni

Cu

Mn

C

Si

Mo

P

S

CoCrFeNiCu HEA

19.02

19.64

18.92

20.82

21.60

-

-

-

-

-

-

304SS

18.92

-

Bal.

9.21

0.14

1.96

0.14

0.61

0.37

< 0.03

< 0.03

图1

2 实验结果

图2

图3

图4

图5

图6

图7

图8

图9

图10

图11

图12

3 分析讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号