分享:高强韧钛合金组成相成分和形态的精细调控

结构钛合金已成为航空、航天、船舶等重大工程领域的关键材料,其强韧化,特别是增韧,是材料研究的核心。应用状态下大部分结构钛合金由α + β两相组成,精细调控两相的成分、比例及形态是深度优化合金强韧性的基础。本文综述了结构钛合金主要的强韧性优化手段,重点介绍了本团队在结构钛合金成分设计、塑性变形方式及显微结构调控方面开展的相关研究工作。研究表明,通过两相的成分优化设计,可提高hcp结构α相及α/β两相界面的协调变形,并抑制脆性ω和Ti3Al相的过量析出;两相微区成分调控同样可诱发α相形变孪晶及β相形变诱发相变,导致孪晶增塑增韧效应。此外,大量研究也表明,制备多尺度显微结构是实现钛合金增塑增韧的重要调控手段。在钛合金微区相成分和形态精确调控的基础上,提出了基于微区调控的高强高韧钛合金设计及工程化制备的研究方法。最后对不同应用领域的高强韧结构钛合金的技术发展进行了总结及展望。

关键词:

Ti是20世纪50年代走向工业化生产的一种重要金属,Ti的性质优良、储量丰富,从工业价值和资源寿命的发展前景看,Ti仅次于Fe、Al而被誉为“第三金属”。Ti及钛合金具有高强度、低密度、耐高温、抗腐蚀以及生物相容性好等特点,被广泛应用于航空、航天、船舶、兵器、化工以及医疗等领域。Ti在化工领域应用体量最大,但主要是以工业纯Ti等低强度钛合金为主。航空、航天、船舶、兵器等领域往往会对钛合金的性能提出更高的要求。钛合金种类繁多,按照应用部位,其主要分为热端部件用高温钛合金、高减重效益结构钛合金、钛基金属间化合物、超弹/形状记忆/阻燃/医用功能钛合金等。本文重点讨论在航空、航天、船舶等领域广泛应用的结构钛合金。对于结构材料,其强度、塑/韧性是其核心的力学性能,突破强度、韧性2者之间普遍存在的“倒置”关系,发展高强高韧钛合金是结构钛合金发展的永恒追求。

已经服役的结构钛合金(主要是α + β型及亚稳β型)通常由hcp结构α相与bcc结构β相组成,并且α相的体积分数通常较高。由于α相滑移系少、各向异性强、加工硬化能力较弱,其晶体结构具有先天塑/韧性较低的特点,因此高强高韧钛合金研发的核心是增塑、增韧。除C、H、O等杂质元素以外,钛合金可添加的合金化元素有十几种以上,合金元素对α和β相的塑性变形、脆性相析出行为具有明显影响。此外,结构钛合金通常经过α + β两相区热处理及低温时效,从而在β基体上析出细小的α相产生强化作用,伴随相变的元素再分配将进一步影响后续微区显微结构及塑性变形方式。因此,结构钛合金通常属于多组元、多相、多层次结构的复杂组合体,并且3者之间相互影响、交叉作用,对优化结构钛合金的强度、塑/韧性提出了巨大挑战。本文综述了结构钛合金研发及应用中主要的强韧性优化手段,重点介绍了本团队在结构钛合金成分设计、塑性变形方式及显微结构调控方面开展的相关研究工作,提出了基于微区调控的高强高韧钛合金设计及工程化制备的研究方法。最后对航空、船舶、陆装用高强高韧结构钛合金的发展进行了展望。

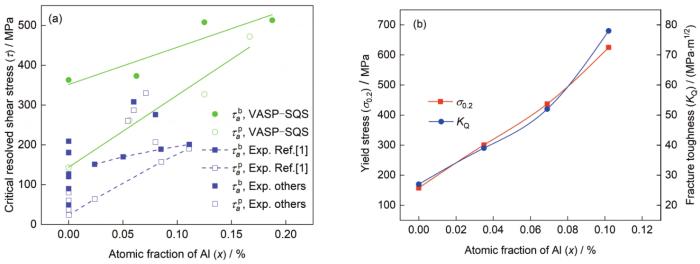

钛合金中,hcp结构α-Ti的对称性较低,使得α相的位错滑移临界剪切应力具有强烈的各向异性。室温下,α-Ti柱面<a>滑移系临界剪切应力最低,锥面<c + a>滑移系的临界剪切应力比柱面<a>滑移系高3~4倍而不能开动[1~3]。这使得α-Ti因缺少足够的滑移系而韧塑性较差。合金化是改善位错可动性、提高α相塑性变形能力的重要途径之一。为此,本团队采用第一性原理平面波赝势方法(vienna ab initio simulation package,VASP)[4]结合特殊准无序结构(special quasirandom structure,SQS)超晶胞模型[5,6],计算了Al等固溶合金元素对α-Ti位错滑移临界剪切应力的影响[7]。图1a[7]给出了α-Ti-xAl二元合金柱面及基面<a>滑移系临界剪切应力随Al含量(x)的变化。由图可见,纯Ti中,柱面<a>滑移系临界剪切应力(

图1 第一性原理计算得到的α-Ti-xAl二元合金柱面及基面<a>位错滑移临界剪切应力随Al含量的变化,以及实验测得的Ti-xAl合金屈服强度及断裂韧性随Al含量的变化[7]

Fig.1 Peierls stress (single dislocation critical resolved shear stress, CRSS) τ of Ti-xAl alloys plotted as functions of composition for the relaxed VASP-SQS calculations (a) and mechanical properties of Ti-xAl alloy as functions of Al concentration from experimental measurements (b) (VASP—vienna ab initio simulation package, SQS—special quasirandom structure,

除采用成分设计提升α-Ti变形协调性外,还可进一步优化两相钛合金中α和β相间变形协调性。高强高韧钛合金大多采用α + β两相显微组织,利用α析出相强化β相基体。合金的力学性质取决于两相性质及其匹配情况。基体及沉淀相强度越高,合金的总体强度越高。若α和β性质如弹性模量及位错滑移临界剪切应力接近,则在外加载荷下,两相的协调变形能力增加,微裂纹或微孔洞推迟形核,合金韧性增加。基于这一思想,本团队采用第一原理精确Muffin-Tin轨道方法[8,9],计算了包括Ti-6Al-4V (质量分数,下同,即Ti64)、新型高强韧合金在内的一系列钛合金α、β相的弹性模量。表1中列出了3种典型合金的弹性模量及其比值。从表中可以看出,由本团队研发的2种新型钛合金(Alloy-1、Alloy-2)中β相、α相的Young's模量之比(Eβ/ Eα)及剪切模量之比(Gβ / Gα)均高于Ti64合金。因此,理论计算结果表明,新型钛合金的韧性应优于Ti64合金,这一预测结果与实际测试结果相符。

表1 采用第一原理精确Muffin-Tin轨道方法计算得到的不同合金α和β相的模量

Table 1

α + β两相钛合金中,作为脆性相的ω相和Ti3Al(α2)相可分别从β相、α相基体中析出,2者的析出、长大行为与合金成分、热处理工艺密切相关。以下分别就ω相和α2相调控进行论述。

ω相常出现在Ti、Zr和Hf纯金属及其合金中[10~12],根据形成条件及成分,ω相可分为ωath相和ωiso相,其中β相区淬火形成ωath相,在随后的时效过程中形成ωiso相[13]。ω相为六角结构(P6/mmm,AlB2型),与基体β相位向关系为[111]β // [0001]ω和(

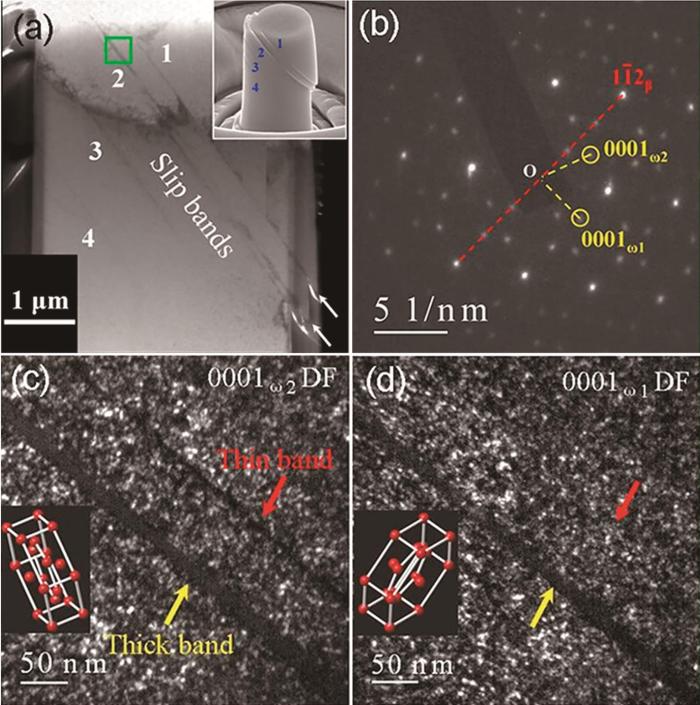

通常认为ω相是一种硬脆相,显著影响合金的塑性变形及力学性能。本团队的第一性原理计算表明,除柱面滑移系(

图2 Ti-10V-2Fe-3Al合金单晶微柱变形后的TEM像[18]

(a) low-magnification bright field (BF) image (The inset is corresponding SEM appearance)

(b) [110]β-zone selected area diffraction pattern (SADP) of framed area in Fig.2a

(c, d) dark field (DF) images taken from (0001)

Fig.2 Transmission electron microscope (TEM) images of the deformed 3 μm micropillar of Ti-10V-2Fe-3Al alloy[18]

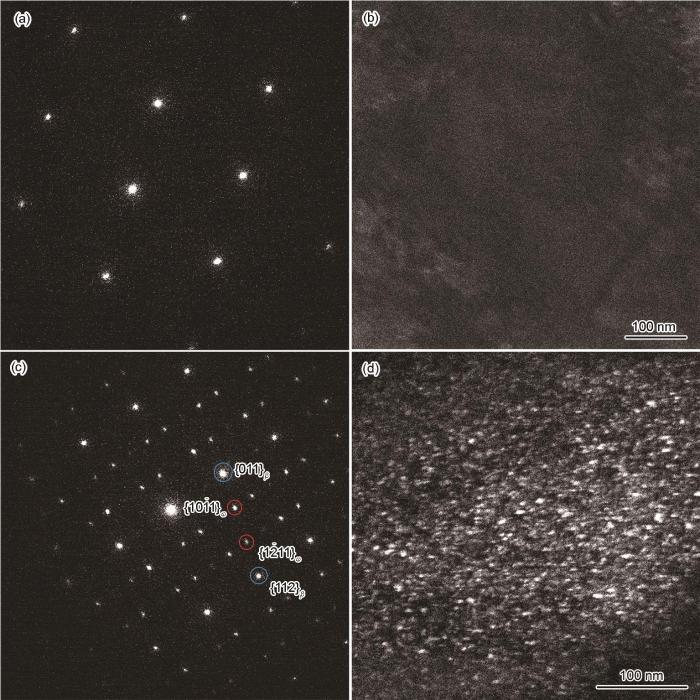

本团队对Ti-3Al-5Mo-4.5V两相钛合金中ω相的析出及其对力学行为的影响进行了研究。图3显示,合金经α + β两相区固溶后(750)合金中未析出ω相;经固溶 + 300℃时效处理后(750 + 300),在TEM像中观察到了β基体中ω相的衍射斑点,与之对应的暗场像也显示出大量弥散分布的纳米尺度ω相;当增加时效温度到500℃时(750 + 500),没有观察到ω相的析出,此时β相中应以次生α相析出为主。图4为3种热处理状态下合金的室温拉伸应力-应变曲线及加工硬化率曲线。可以看出,固溶态合金塑性变形具有明显的双屈服现象,这与β相形变诱发α″马氏体相变有关。固溶 + 300℃时效条件下,合金强度得到大幅度提升,塑性显著下降,且合金屈服后呈现明显的加工软化,由于该热处理条件下存在大量的ω相,ω相可以通过以下2种机制导致加工软化:(1) 当ω与β满足(

图3 Ti-3Al-5Mo-4.5V合金分别经两相区固溶、固溶+时效热处理后的相组成表征

Fig.3 Selected area electron diffraction (SAED) patterns (a, c) and DF TEM images (b, d) of Ti-3Al-5Mo-4.5V alloy of unaged (a, b) and 300oC aged (c, d) samples

图4 Ti-3Al-5Mo-4.5V合金不同热处理条件下的真应力-真应变曲线及加工硬化率曲线

Fig.4 True strain-stress curves (a) and work hardening rate curves (b) of Ti-3Al-5Mo-4.5V specimens under different heat-treatment conditions (750 representing 750oC, 2 h, water quenching; 750 + 300 representing 750oC, 2 h, water quenching + 300oC, 6 h, air cooling; 750 + 500 representing 750oC, 2 h, water quenching + 500oC, 6 h, air cooling)

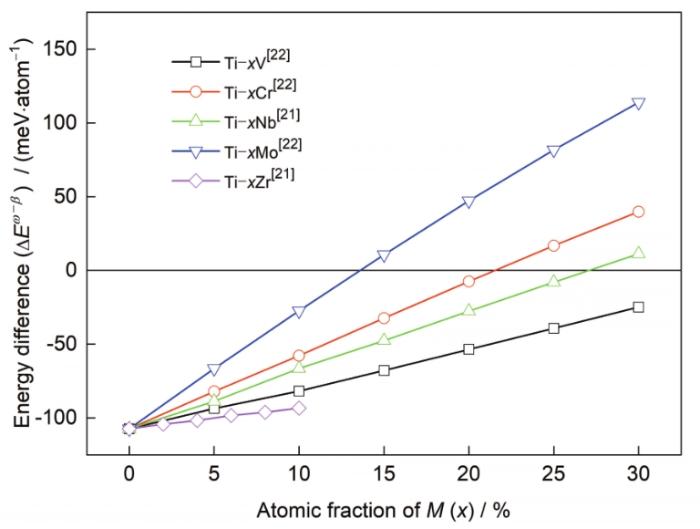

优化合金元素类型及含量可对β相中析出的ω相进行有效的调控。本团队采用第一原理方法系统研究了合金化对两相相对稳定性的影响[21,22]。结果表明,六角结构(ω相)纯Ti的能量低于bcc结构(β相),即在低温下纯Ti ω相比β相稳定。二元Ti-M合金中,ω相与β相的能量差随过渡族金属合金元素Zr、V、Nb、Mo和Cr含量的增加而增加(图5[21,22]),意味着β相相对于ω相的稳定性增加。当合金元素含量达到一定值时,ω相与β相的能量差变为正值,即,β相比ω相稳定,不再发生β→ω结构相变。这些合金元素对β相的稳定作用由Zr、V、Nb、Cr、Mo依次增加。因此,在β钛合金中,用β稳定作用强的元素(如Mo)替换β稳定作用较弱的元素(如Zr、V、Nb等),能有效抑制β相中的ω析出相。这一结果同样适用于TiAl基金属间化合物[23]。

图5 多种二元钛合金中ω-β相能量差随成分x的变化[21,22]

Fig.5 Energy difference (ΔEω-β) between ω and β phases of binary Ti-xM (M = Zr, V, Nb, Mo, Cr) alloys vs content of M (x)[21,22]

钛合金中的α2相是一种长程有序相。α相中Al含量高于β相,当合金中Al含量达到一定浓度时形成α2,主要在α相基体中析出,并与基体呈共格关系[24]。α2相通常是调控高温钛合金蠕变性能的重要途径,李东等[25~27]早在1984年就系统研究了钛合金中Ti3X相形成的电子浓度规律、过渡族元素在Ti3X相形成中的行为以及具有明确物理意义的Al当量热稳定性判据。后续有研究[28~30]表明,α2的析出尺寸、形状主要与合金中的Al含量以及热处理相关。近5年来,针对α2的研究重新成为研究热点[31~37],这一方面是由于改善合金强韧性要求精确调控Al含量,同时三维原子探针等新技术为深入研究α2提供了更先进的实验手段。

本团队[38~40]在近期系统研究了不同Al含量的Ti-Al二元合金中α2相的析出行为以及α2相对合金强度、断裂韧性以及疲劳裂纹扩展行为的影响。图6[39]为利用三维原子探针技术获得的Ti-6Al和Ti-8Al合金中Al元素团簇等值面形貌及统计得到的团簇内Al元素浓度分布。可以看出,当合金中Al含量为8%时,固溶时效后合金中形成大量的Al元素团簇,并且团簇中心区域已达到α2相的原子比例,说明完全形成了α2有序结构。对比Ti-6Al和Ti-8Al合金可以看出,即便在较大的等值面(16%的原子分数)条件下,Ti-8Al合金中的Al团簇尺寸仍然明显高于Ti-6Al合金(原子分数14%的等值面)。利用原位电子背散射衍射(electron backscattered diffraction,EBSD)方法,研究了α2相对Ti-8Al合金光滑和缺口试样拉伸性能及塑性变形行为的影响。图7[40]为2种拉伸试样原位拉伸过程中的载荷-位移曲线。由于时效时间延长促进了α2析出、长大,其对Ti-8Al合金光滑试样具有强化作用,然而缺口试样的拉伸强度却随着时效时间的延长而显著降低。采用原位EBSD表征了Ti-8Al合金经不同时效时间缺口拉伸试样裂纹尖端附近的显微形貌、晶体取向和局部取向差分布,其中经550℃时效168 h后结果如图8[40]所示。结果表明,相同拉伸位移条件下,长时间时效Ti-8Al合金在缺口附近发生更加明显的应变集中,IPF图及局部取向差分布图直观地展示了拉伸过程中应力集中导致晶体取向发生变化的情况。α2的大量析出导致裂纹尖端附近α集束界面或内部产生严重的变形局域化,加速了裂纹的萌生及扩展,并最终降低合金的断裂韧性。值得一提的是,Al元素的团簇与α2相有序化并不完全相同,从Al元素发生偏聚至形成有序α2相应存在中间阶段,此时Al原子的浓度在纳米尺度范围波动,这种浓度波动及其临界状态对钛合金强韧化的影响尚待深入研究。

图6 Ti-6Al和Ti-8Al合金中Al元素团簇形貌及团簇内Al元素浓度统计分布[39]

Fig.6 3D reconstruction maps and Al cluster morphologies of Ti-8Al (a) and Ti-6Al (c) samples at 16% and 14% (atomic fraction) isosurface, respectively, and the proxigrams across the boundary between the aged matrix and several α2 precipitates in Ti-8Al (b) and Ti-6Al (d) samples (The dotted vertical lines corresponding to the concentration isosurfaces)[39]

图7 经不同时效处理后的光滑及缺口Ti-8Al合金拉伸样品的载荷-位移曲线[40]

(a) samples without notch

(b) samples with notch (The dips in the curves being caused by stress relaxation as loading is halted)

Fig.7 In-situ tensile load-displacement curves of the Ti-8Al alloy under different heat-treatment conditions (550/24 representing 550oC, 24 h, air cooling; 550/100 representing 550oC, 100 h, air cooling; 550/week representing 550oC, 168 h, air cooling)[40]

图8 时效168 h后Ti-8Al合金在原位拉伸条件下缺口处的塑性变形特征[40]

(a) 84 μm (b) 164 μm (c) 364 μm (d) after fracture

Fig.8 SEM images (left), inverse pole figure (IPF) (middle), and Kernel average misorientation (KAM) (right) with 5° threshold angle of the region near the notch of 168 h aged Ti-8Al specimen at different displacements in in-situ tensile test (The red arrows in Figs.8b and c point to the dislocation slipping, the color bar below the KAM map represents the misorientation with 5° threshold angle)[40]

上述利用成分设计来提高合金变形协调性、避免脆性相的结果,为面向强韧化的钛合金成分优化指出了方向。然而,结构钛合金通常包含α和β 2相,并且在合金热加工、热处理过程中会发生明显元素再分配[41],对后续的α相[32,33,35,36]及β相[42,43]塑性变形方式、微区力学行为及宏观力学性能产生显著影响。因此,钛合金微区元素浓度调控是提高成分设计的精准性、深度优化强韧性的基础。

本团队近期通过实验与相场模拟结合的方法,系统研究α + β两相钛合金微区元素浓度再分配行为,讨论了元素再分配效应在两相合金的显微组织演化及力学性能调控方面的作用[44,45]。图9[44]为实验及热力学计算获得的Ti64合金经α + β两相区不同温度热处理后的初生α相(primary α,αp)与β转变区域(β transformation,βt)微区元素浓度。可以看出,随着固溶温度的升高,αp与βt区域元素浓度差异减小,这是由于合金在两相区升温过程中,受体系自由能改变的影响,发生α→β相转变,同时合金元素沿化学势降低的方向扩散,即αp边缘处的Al元素向αp中心及相邻βt区域扩散,V元素则由αp中心及相邻βt区域向αp边缘扩散,这种元素扩散再分配行为导致了上述αp及βt区域成分的变化。同时,由于Al元素在hcp结构中的扩散速率低于bcc结构,导致αp界面存在Al元素聚集的环带,图10[44]和11[44]分别显示了Ti64合金αp及βt区域元素再分配的实验及相场模拟结果,2种方法均验证了αp界面存在Al元素富集环带。因此合金的元素再分配效应不仅影响微区平均成分,而且对αp/βt界面附近元素浓度梯度产生重要影响。

图9 Ti64合金在α + β两相区不同温度热处理后的初生α相(αp)、β转变区域(βt) Al和V元素浓度[44]

Fig.9 Comparison of compositions in the center of primary α (αp) and β transformation (βt) between experiments (symbols) and calculations (lines) as a function of α + β solution temperature, where the measurements were made on samples after solution for 30 min and water quenching (The element contents after solution at 970oC for 16 h are also indicated in the gray rectangle)[44]

图10 Ti64合金在两相区920℃保温5 min后的显微组织和沿图示箭头方向的Al、V元素浓度分布[44]

(a) microstructure with the arrowed line indicating measurement locations and direction

(b) composition profiles of Al and V showing local segregation of Al near the αp /βt boundaries indicated by the dashed lines

Fig.10 Variation of chemical composition from αp to βt after 5 min thermal treatment at 920oC[44]

图11 相场计算模拟Ti64合金在两相区热处理过程中αp/βt界面附近成分演化过程[44]

Fig.11 Phase field simulations of alloying element partitioning showing the Al (a) and V (b) element diffusing process and verifying the experimental results, with the arrows pointing the diffusion direction (The red and blue color refers to high and low element contents, respectively)[44]

除了固溶温度外,合金的微区元素浓度同样受到固溶保温时间的影响,特别是对αp/βt界面附近元素浓度梯度影响更加明显。图12[44]显示,保温时间为2或5 min时,α→β相晶体结构转变已经完成,然而受元素扩散速率的影响,αp、βt微区元素浓度未达到平衡浓度;随着保温时间的延长,最终使得微区心部元素浓度趋于动态平衡,并且αp/βt界面附近元素浓度过渡范围随保温时间延长而减小。合金元素再分配导致的微区浓度变化将影响微区显微结构特征,比如随着固溶温度的升高,Ti64合金β相中V元素含量降低,β稳定性降低导致固溶冷却后形成的次生α片层尺寸增大,进一步降低了βt微区模量及微区硬度[45]。

图12 Ti64合金在两相区920℃保温不同时间条件下的显微组织和Al、V元素浓度分布[44]

Fig.12 Microstructures and Al, V distributions under 920oC for 2 min (a), 5 min (b), 8 h (c), and 32 h (d) (The αp grains or βt is delineated on BSE images and the element distribution pointed by arrows indicate the occurrence of αp/βt phase transformation before the elements reach their equilibrium concentration)[44]

在精确调控微区元素浓度的基础上,优化α、β两相比例及其塑性变形方式,同样可以优化合金强韧性匹配。其中,孪晶增塑(twin induced plasticity,TWIP)以及相变增塑(transformation induced plasticity,TRIP)已在α + β两相钛合金工程化制备中获得初步应用。

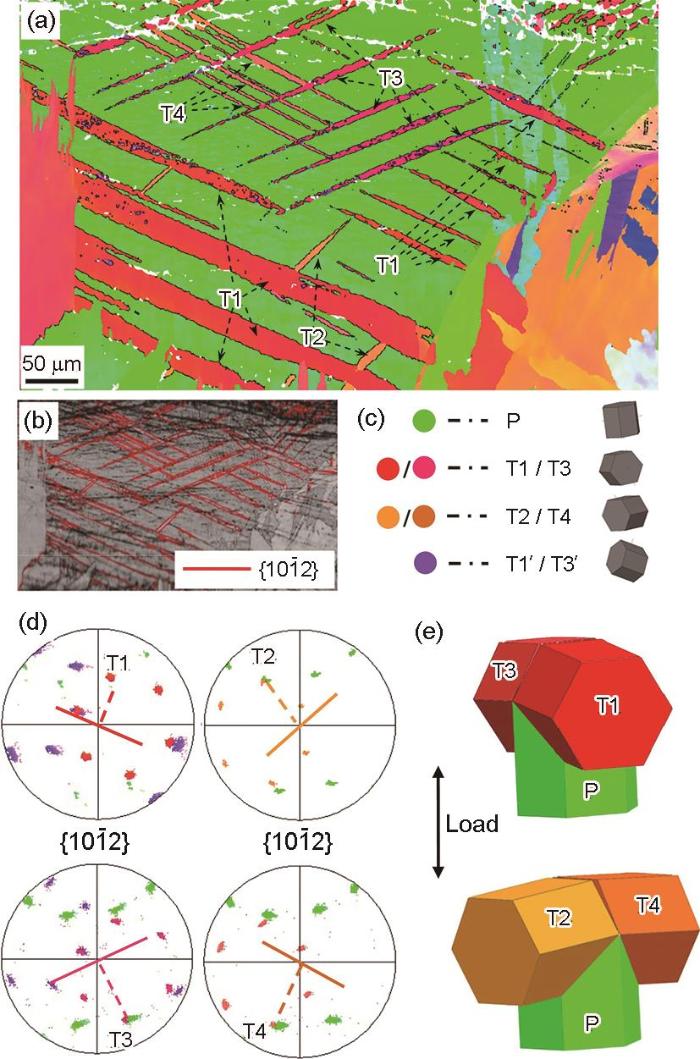

结构钛合金中通常α相的比例高于β相,众所周知α-Ti在基面及柱面上共有4个独立滑移系,此时沿c轴的应变只能依靠<c + a>滑移或者α相的{

图13 具有魏氏组织的Ti64合金裂纹尖端塑性区内的大范围形变孪晶及其EBSD表征分析[51]

(a) four primary twinning variants in single α colony

(b) band contrast map with the red line representing {

(c) 3D crystal viewer of the corresponding parent and deformation twinning

(d) pole figures of {

(e) schematic representation of the crystallo-graphic relationship between the parent grain and twin variants

Fig.13 Characterization of deformation twinning in crack tip plastic zone (CTPZ) of Ti64 alloy with Widmannst?tten microstructure[51]

正是由于形变孪晶在结构钛合金α相塑性变形、力学行为中的关键作用,近年来通过合金元素调控α中的形变孪晶成为研究热点,这其中主要以Al元素调控为主。Fitzner等[35]研究了Al含量对Ti-xAl二元合金室温压缩过程中形变孪晶激活的影响。结果表明,Al促进二元合金形变孪晶的作用并不随Al含量增加而线性增大,在纯Ti至8%Al (质量分数, 下同)含量范围内,4%Al二元合金中的形变孪晶体积分数最高,分析表明这与Al降低层错能有关。随着Al含量增加至6%以上,二元合金中将形成短程有序或α2相,将显著抑制形变孪晶的生长。

除了可以对hcp-α Ti的塑性变形行为进行调控外,同样可以通过调控α + β两相钛合金中β相稳定性及其塑性变形方式实现对其力学行为的优化。双相钢中TRIP效应的工程化应用[53,54]以及亚稳β钛合金中的应力诱发马氏体(stress induced martensite,SIM)相变对加工硬化率的提升作用[55,56],为将TRIP效应引入α + β两相钛合金提供了理论及实践基础。

在α + β两相钛合金微区元素浓度调控的基础上,本团队通过热处理实现了对同一α + β钛合金中β相稳定性及其塑性变形机制的可控调节[42,43]。图14[42]为Ti-3Al-5Mo-4.5V合金在α + β两相区不同温度固溶水冷后的真应力-真应变曲线及加工硬化率曲线。可以看出,700、750、800和880℃(合金相变点为(860 ± 5)℃)热处理条件下,合金具有明显不同的力学特征。β相稳定性决定了合金β相的变形机制,定量表征了不同热处理温度下合金β转变组织的元素组成及相应的Mo当量([Mo]eq.)[43]。结果表明,随着热处理温度的升高,元素再分配导致β相的[Mo]eq.及其稳定性降低,β相的主导塑性变形机制由位错滑移(700℃, [Mo]eq. = 13.19)转变为SIM相变(800℃, [Mo]eq. = 9.69);在750℃热处理条件下([Mo]eq. = 11.89),SIM、{332}<113>β变形孪晶和{112}<111>β变形孪晶共同主导了合金的塑性变形过程(图15[42])。

图14 Ti-3Al-5Mo-4.5V合金在两相区不同温度固溶后的真应力-真应变曲线及加工硬化率曲线[42]

(a) 700oC (b) 750oC (c) 800oC (d) 880oC

Fig.14 Tensile true strain-true stress curves and work hardening rate curves of Ti-3Al-5Mo-4.5V alloy at different heat-treatment temperatures (β transus temperature is (860 ± 5)oC)[42]

图15 不同热处理温度下Ti-3Al-5Mo-4.5V合金β相的主导塑性变形方式[42]

Fig.15 Primary deformation mechanisms of β phase in Ti-3Al-5Mo-4.5V alloy as a function of β phase stability (Points 1, 2, 3, and 4 represent sample heat-treated at 880oC, 800oC, 750oC, and 700oC, respectively. SIM—stress induced martensite, [Mo]eq.—Mo equivalent)[42]

需要说明的是,与双相TRIP钢不同,β相TRIP效应虽然能够提高加工硬化率,但同时合金的屈服强度显著降低(图14[42]),因此如何优化β相应力诱导马氏体相变的临界应力是调控β相TRIP效应的关键。近年来,通过添加Zr等合金元素,可以提升单相β合金的马氏体相变临界诱发应力[57,58],取得了初步成效。作者认为,如何将单相β合金中的TRIP效应调控方法应用于α + β两相钛合金是未来工程化应用的关键。

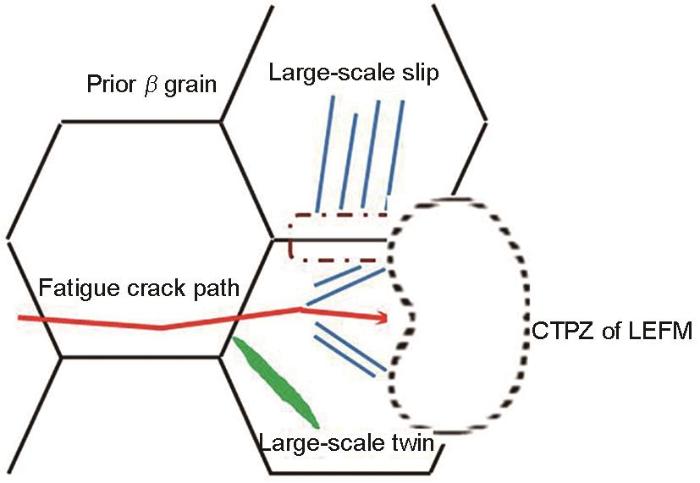

结构损伤容限设计法则的逐步推广应用对结构材料的断裂韧性及疲劳裂纹扩展抗力提出了更高的要求。为了在钛合金中获得高断裂韧性及疲劳裂纹扩展抗力,通常通过在β单相区热处理获得具有粗大原始β晶粒的魏氏组织[59,60],这其中由并列α片层构成的集束是其关键的显微结构单元。研究[61~65]表明,疲劳裂纹在扩展至α集束界面时其扩展路径能够发生偏折,从而可降低疲劳裂纹扩展速率并提高断裂韧性。除了疲劳裂纹扩展特征外,裂纹尖端塑性区同样被认为是影响裂纹扩展速率及断裂韧性的关键断裂要素[66~70]。本团队[71]研究了具有魏氏组织的Ti64合金疲劳裂纹尖端塑性区特征,结果表明魏氏组织裂纹尖端塑性区的实测范围明显高于利用线弹性断裂力学计算值,分析认为这与以下塑性变形特征相关:(1) α/β两相Burgers取向关系及一定的α集束尺寸能够产生大范围滑移;(2) 如前文所述,在低滑移Schmid因子α集束中,{

图16 魏氏组织钛合金疲劳裂纹尖端塑性区形变特征示意图[71]

Fig.16 Schematic representation of CTPZ in titanium alloy with Widmannst?tten microstructure, showing expansion of CTPZ range by large-scale slip and deformation twinning (LEFM—linear elastic fracture mechanics)[71]

在钛合金显微结构设计方面,通过机械变形、多重热处理等复合工艺方法可获得多尺度显微结构的Ti及钛合金,它们表现出较高的强度、塑/韧性匹配[72~74]。结构材料多尺度强韧性优化的设计思想在于利用微区单元显微结构特征、晶体取向以及成分的不同,形成微区塑性变形行为的显著差异,进一步调控不同尺度微结构间的协调变形,实现材料强度塑性匹配的提升。多尺度显微结构材料中通常分为硬、软2种区域,变形过程中软区域首先发生塑性变形,为了维持材料变形的连续性,硬/软区域界面处产生几何必须位错,同时位错在界面处塞积对位错源形成长程反作用力(即背应力)。背应力提高了材料变形抗力,即为背应力强化作用。随着变形量的增加,硬区域也发生塑性变形,然而软区域仍承担较大的变形,不同微结构间存在应变分配,使材料的持续加工硬化能力显著提高,因而展现出优异的强度塑性。Wu等[75,76]利用非均匀轧制+再结晶热处理工艺制备出具有多尺度结构的纯Ti样品,表现出较均匀组织更高的强度和塑性匹配。其机制在于多尺度组织中粗大的再结晶晶粒较软,拉伸过程中优先发生塑性变形,然而由于其被周围较硬的超细晶完全束缚,导致界面处产生较大的背应力,同时高密度界面的存在,使得界面处位错塞积程度及应变梯度增大,显著提高了背应力强化及应变强化效果。

在高强韧α + β两相结构钛合金中,通过制备多尺度α片层复合结构也能起到增强增韧的效果。通常情况下,尺寸较大的初生α晶粒能够承担更多的塑性变形以保证合金的塑性,而较小尺寸的次生α片层能够降低残余β基体内位错滑移长度,有利于提高合金强度[77~79]。此外,利用纳米尺度的ω相辅助α相形核来获得超细次生α片层是获得多尺度结构及高强度的有效手段。Devaraj等[80]通过调控Ti-1Al-8V-5Fe合金固溶温度获得初生α相和ω相,在进一步的时效过程中利用ω相辅助形核来细化次生α相,获得多尺度α片层复合结构,合金强度显著提高的同时具有一定的塑性。ω相辅助形成超细次生α片层可以大幅提高合金的强度[16,81,82],但同时应引入适量的粗大α晶粒,否则钛合金将表现出明显的脆性断裂特征。此外,研究[72,83,84]也表明,多尺度片层组织钛合金的强度-断裂韧性匹配优于单一片层组织及双态组织,这主要归因于裂纹尖端塑性区内相对均匀的应变分布以及片层导致的更加曲折的裂纹扩展路径。

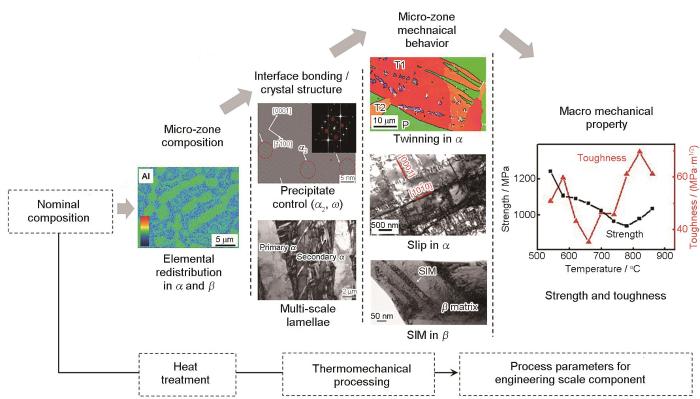

由以上讨论可知,以α + β两相钛合金为主体的结构钛合金属于多元、多相、多尺度结构的复杂组合,合金组元、微区浓度可影响微区的相组成、显微结构及界面类型,微区成分、显微结构共同影响微区力学行为,并最终对合金宏观强韧性产生影响。为了实现对α + β两相钛合金宏观力学性能的优化以及制定合理的材料工程化制备参数(如名义目标成分、热处理制度、热变形参数等),本团队发展了基于微区调控的高强高韧钛合金设计及工程化制备的研究方法,其流程如图17[39,51,72]所示。基于α + β两相钛合金微区调控的研究思想,本团队研发了一系列的高强高韧结构钛合金,在我国重大工程中发挥了不可替代的作用。这其中,研发的高强高韧Ti62A合金解决了全海深载人潜水器钛合金载人舱的材料强韧性瓶颈,被用于制备世界上最大的全海深钛合金载人舱,支撑“奋斗者”号载人潜水器创造了10909 m的我国载人深潜记录。

图17 基于微区调控的多组元、多相、多尺度结构高强高韧钛合金材料研发及工程化应用流程示意图[39,51,72]

Fig.17 Schematic representation of research and development (R&D) of highly alloyed α + β titanium alloys with hierarchical microstructures based on micro-zone optimization for strength-toughness improvement[39,51,72]

优化提升结构金属的强度、塑性及韧性是工程结构材料研发永恒的追求[85]。对α + β两相钛合金微区成分、结构及力学行为的精确调控,为优化两相钛合金的力学性能、制定合理的材料工程化制备参数提供了可行的材料研究方法。此外,我国航空、舰船、陆装等不同应用领域对结构钛合金提出了各具特色的要求,未来研究工作应加强针对性,满足装备制造对高端钛合金的需求。

(1) 航空对高强高韧钛合金的显著需求一直引领结构钛合金的研发。过去的十余年里,在大型飞机研发需求牵引下,我国先后实施了TC4、TC21、TC18等多个钛合金材料研制及应用项目,基本上建立并形成了我国航空用1200 MPa级以下不同强度级别结构钛合金成分体系及工程化批量生产能力,极大地促进了我国全领域先进结构钛合金的自主研发及工程应用能力。未来,一方面需要夯实现有钛合金的应用基础、挖掘应用潜力,同时应进一步开展1300 MPa及以上超高强高韧钛合金研发及应用技术研究。

(2) 在舰船用结构钛合金研发方面,我国800 MPa及以下不同强度级别钛合金(纯Ti、Ti80、TC4等)均已批量应用。在舰船用结构钛合金大型部件研制方面,于21世纪初研发的“蛟龙”号及随后研发的“深海勇士”号深潜器载人钛合金球壳采用了TC4、Ti80合金。为满足“奋斗者”号潜水器载人舱的更高强韧性设计要求,团队研发了高强高韧钛合金,制备的钛合金球壳支撑了“奋斗者”号万米海试成功。未来舰船用结构钛合金材料研发及应用应重点针对高强韧(1000 MPa级以上)、可焊接、低成本、抗应力腐蚀等综合性能。

(3) 在陆装用结构钛合金研发方面,轻质、高可靠性钛合金装甲及结构部件可显著提升装备性能。国际上稍早开展了Ti64、ATi425等钛合金在陆装上的初步应用技术研究,探索了钛合金在不同部位的应用效果,但国内外距离形成规模化、系统化还有较大差距。下一步应重点开展钛合金在陆装上的应用技术研究,同时研发低成本、高可靠性新型钛合金材料,扩大钛合金在陆装上的应用范围。

1 钛合金强韧化的合金成分设计

1.1 通过成分设计提高变形协调性

图1

Alloy

Modulus / GPa

Modulus ratio

Eα

Gα

Eβ

Gβ

Eβ / Eα

Gβ / Gα

Ti64

159.99

63.70

71.06

25.55

0.44

0.40

Alloy-1

159.60

64.11

83.57

30.47

0.52

0.48

Alloy-2

155.81

61.67

88.55

32.37

0.57

0.52

1.2 通过成分设计抑制钛合金中的脆性相

图2

图3

图4

图5

图6

图7

图8

1.3 基于元素再分配的微区元素浓度调控

图9

图10

图11

图12

2 通过调控α、β两相塑性变形行为实现钛合金强韧化

2.1 hcp-α相形变孪晶

图13

2.2 bcc-β相形变诱发相变

图14

图15

3 通过调控显微结构提高钛合金强韧性

3.1 β热处理的损伤容限型片层组织

图16

3.2 多尺度显微组织

4 多组元、多相、多尺度结构的高强韧钛合金研发及工程化应用

图17

5 结语:面向不同应用领域的结构钛合金发展趋势展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号