分享:高强亚稳β钛合金变形机制及其组织调控方法

李金山 ,1,2, 唐斌1,2, 樊江昆

,1,2, 唐斌1,2, 樊江昆 ,1,2, 王川云1, 花珂1, 张梦琪1, 戴锦华1, 寇宏超1,2

,1,2, 王川云1, 花珂1, 张梦琪1, 戴锦华1, 寇宏超1,2

1.

2.

亚稳β钛合金具有密度低、比强度高以及成形能力好等优异的综合特征,已经在对强韧性要求极高的航空航天结构件上获得应用,用以替代传统的高强度钢,实现显著的结构减重的同时大幅度提升飞行器性能。热成形技术与热处理工艺相结合是制备高强亚稳β钛合金结构件的主要手段,而制定优化工艺的前提是对合金的变形机制形成完整的认识,进而实现合金构件的组织-性能一体化调控。同时,明晰高强亚稳β钛合金的变形机制与宏观力学性能间的关系也有助于进一步研发新型合金,满足飞行器对更高性能材料的需求。因此,本文围绕高强亚稳β钛合金变形机制及其组织调控方法,首先概述了合金的室温塑性变形机制研究进展,阐述了β基体稳定性的影响因素及其相应的变形机制演变规律,分析了α析出相的特征对位错运动的综合影响,以及由此所造成的力学性能表现。然后,总结了高强亚稳β钛合金的热变形行为与机制,分析了合金在不同相区以及不同变形阶段所对应的组织演变规律和变形机制,探讨了合金在热变形过程中的加工硬化与流变软化行为。最后,简述了高强亚稳β钛合金组织调控过程中动态回复/动态再结晶与动态相变的复杂交互作用,论述了多尺度计算模型在合金组织与性能预测方面的研究现状与发展趋势。

关键词:

亚稳β钛合金是指Mo当量在8%~30% (质量分数)之间的钛合金[1],其在过去几十年里受到国内外学者的青睐,研制出多种牌号的合金并得以应用。例如,Ti-1023高强钛合金成功应用于C217运输机货舱门、波音757辅助襟翼滑轨、波音777主起落架以及空客A380主起落架上[3,4]。BT22合金则在图-204、伊尔-76等多种飞机的大型复杂构件及关键承力件上取得了广泛的应用[2,5]。波音公司与俄罗斯VSMPO公司联合开发的Ti-5553新型亚稳β钛合金现已被用于锻造波音787客机的飞机起落架、机身骨架结构和紧固件等[6]。而在国内,西北有色金属研究院、北京航空材料研究院、西北工业大学等单位以“临界Mo当量条件下的多元强化”为原则,研制了具有与Ti-5553同级别或更高强度的亚稳β钛合金,如TB19、TB20、TB17、Ti-7333等,其综合力学性能优异,有望应用于航空航天重要承力构件[7~9] 。

为使高强亚稳β钛合金更好地实现工程化应用,常通过改善热加工工艺(多向锻造、等温锻造、高-低-高-低锻造等)及后续热处理的方式调控合金组织结构,改善合金的力学性能,从而获得高强塑性结构件[10]。但是,由于亚稳β钛合金的相组成较多,β基体与α、ω等析出相之间紧密联系且存在着极其复杂的交互作用,其变形机制受到合金成分以及热加工/热处理工艺参数的显著影响,组织演变呈现不同的规律特征。因此,相关学者针对高强亚稳β钛合金的变形机制及其组织调控方法进行了大量的科学研究,为高强亚稳β钛合金的成分设计与优化、热成型及热处理工艺的制定提供了理论支撑。

本文从高强亚稳β钛合金的室温塑性变形机制、热变形行为与机制以及变形组织调控方法等3个方面着手,介绍了国内外学者近些年来在该研究领域所取得的一系列进展与成果,并指出目前该领域仍未完全解决,甚至是被忽略的科学问题,希望能对未来该领域科研工作者的研究方向与思路提供一定的参考,促使高强亚稳β钛合金的开发与应用更加成熟。

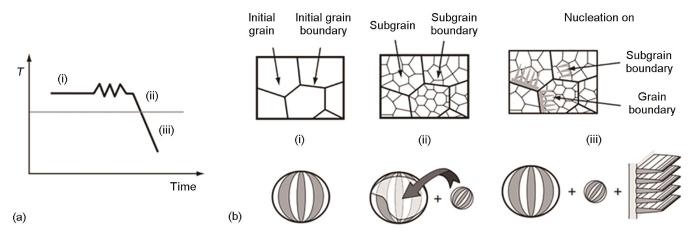

以Ti-5Al-5Mo-5V-3Cr和Ti-7Mo-3Nb-3Cr-3Al (质量分数,%,下同)为代表的高强亚稳β钛合金,可通过热处理获取不同显微组织结构,如全β态、β + α态等,从而在单一合金中获取不同强塑性性能匹配[8,11]。基于β基体稳定性演化的各类显微结构及其变形特征,是此类合金室温塑性变形行为的决定性因素,受到具体合金成分和显微组织特征的共同影响。首先,合金中β相稳定元素种类与含量(Mo当量)增多,可直接提升β相稳定性,导致其变形机制由变形诱发马氏体/孪生向位错滑移转变(图1[12~14])。其次,在高强亚稳β钛合金时效过程中,伴随α相析出,剩余β基体含量减少、稳定元素含量升高,其变形机制发生改变,相应变形产物(如马氏体、孪晶和位错)与α相产生复杂的交互作用。多样的变形机制与丰富的显微结构交互作用,造成此类合金室温变形行为对微观组织特征极为敏感。阐明不同组织状态下高强亚稳β钛合金变形机制,揭示具有不同稳定性的β基体与α等增强相交互作用规律,可为此类合金力学性能的精细调控提供基础支撑,成为当前针对高强亚稳β钛合金研究的热点。

β基体对亚稳β钛合金变形行为的影响,首先体现在,由于其稳定性改变而造成的此类合金力学性能的改变。具备全β组织的固溶亚稳β钛合金普遍具有优异的加工硬化率,但是其屈服强度较低。这是由于固溶态亚稳β相变形行为由变形诱发马氏体转变和变形孪生等机制控制,相应临界激发应力较低,但在变形过程中,马氏体/孪晶间存在强烈的相互作用,使合金表现出显著的加工硬化现象。Marteleur等[15]与Sun等[16]合作研究了固溶态Ti-12Mo合金的变形行为,发现其屈服行为伴随着变形诱发马氏体转变和变形孪生的同步激活,合金屈服强度低于500 MPa;而Gao等[12]发现,β相稳定性更高的Ti-7Mo-3Cr合金变形仅由2种变形孪生(即{332}<113>和{112}<111>)控制,相应屈服强度为695 MPa;Zhang等[13]研究表明,Ti-18Zr-13Mo合金变形行为由多种变形孪生控制,相应屈服强度约为800 MPa。与此同时,上述几种合金在均匀塑性变形阶段均表现出显著的加工硬化现象。因此,基于合金成分设计,可实现亚稳β钛合金中β相变形机制调控,获取不同的合金强度和加工硬化能力。β基体稳定性对亚稳β钛合金变形行为的影响,也在时效态合金力学性能调控中得到重视。Grosdidier等[17]首次探究了双相亚稳β钛合金在不同热处理条件下表现出的变形行为与控制机制,证明亚稳β相的变形机制是时效态合金屈服强度和加工硬化率的重要影响因素,并指出其取决于亚稳β相的具体成分和尺寸。Ahmed等[18]系统地研究了时效处理温度对Ti-10V-3Fe-3Al合金变形行为的影响,发现不同热处理条件下β相稳定性随α相含量变化而变化,造成合金变形行为改变。值得注意的是,当β相表现出变形诱发马氏体或孪生转变时,对应合金加工硬化率显著提高(高于1.2 GPa)。Fu等[19]也在时效Ti-15Nb-5Zr-4Sn-1Fe合金中发现类似超高加工硬化率,这被归因于变形诱发马氏体/孪生与α相间的相互作用。Xue等[20]通过对比不同时效温度处理的Ti-3Al-5Mo-4.5V合金变形行为,发现不同类型亚稳β相(即表现出不同的变形机制的β相,下同)的含量也对合金变形行为有着重要的影响。上述研究表明,变形诱发马氏体/孪生转变与β相交互作用,是保持时效亚稳β钛合金加工硬化率的有效手段。然而随α相析出,β基体稳定性提高,其变形机制迅速转变为位错滑移,合金屈服强度上升但加工硬化率降低。如何调控β基体稳定性,获取高强高加工硬化率的亚稳β钛合金,是当前该类合金设计与强塑性性能优化研究亟待解决的基础问题。

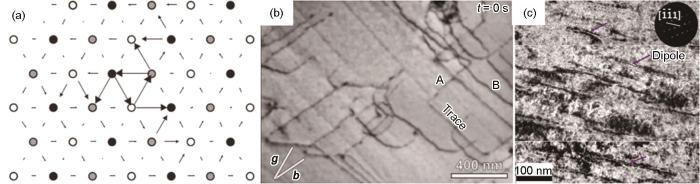

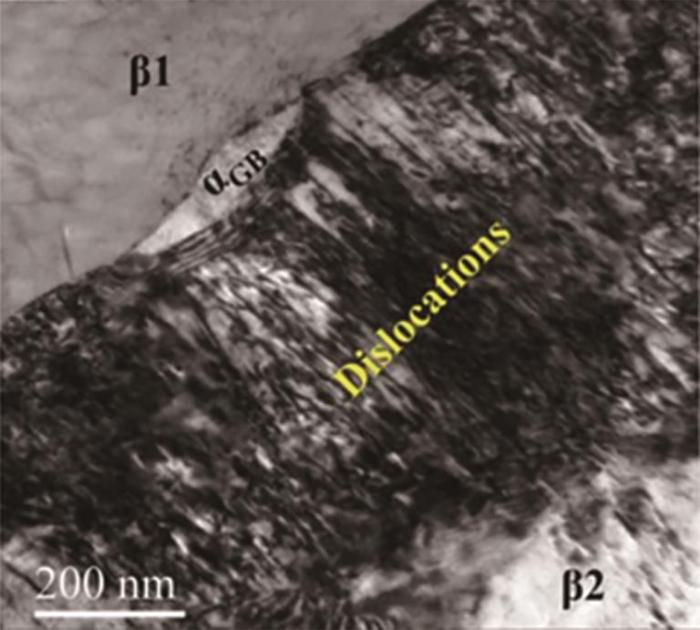

此外,β基体对亚稳β钛合金变形行为的影响,还体现为稳定态β相中位错波状滑移与热激活特征。这是由于该类合金β相具有bcc结构,缺乏最密排原子面,螺位错核心同时在多个低指数面上拓展成如图2a[21]所示的不全位错,致使其移动激活能垒高、速率远远低于刃位错。Castany等[22]和Vitek[23]原位观察了Ti-23Nb-0.7Ta-2Zr-0.4Si合金变形过程,发现变形组织中存在大量分布于{110}、{112}与{123}晶面上的长直螺位错线(图2b[22]),这与Nb、W等bcc纯金属变形组织类似。与此同时,β相含有大量合金元素,也对位错滑移产生复杂影响。一方面,高浓度合金元素提高位错核心成分起伏频率,导致更多位错核心扭折的出现,从而使亚稳β合金在塑性变形过程中,表现出更加显著的多面滑移特征[24~26];另一方面,大量合金元素不仅直接钉扎位错,降低刃位错分量运动速率,还提高了不同滑移面扭折交互作用概率,从而导致位错交割与偶极子的出现(图2c[14]),造成亚稳β钛合金应变速率敏感性的降低[14,27]。

图2 bcc金属材料中螺位错结构与形态特征分析[14,21,22]

(a) differential displacement map illustrating the core structure of screw dislocations in bcc metals[21]

(b) in-situ TEM observation of the screw dislocations during the straining of Ti-23Nb-0.7Ta-2Zr-0.4Si alloy (t—framing time. The imaging condition was indicated by the g vector and Burgers vector b, of dislocations. Dislocations with different morphological features were highlighted by A and B, respectively)[22]

(c) dislocation dipoles in deformed microstructure of Ti-11.4Al-11.7Mo-1.9VSi alloy (A diffraction pattern along<

Fig.2 Characterization of the core structure and morphology of screw dislocations in bcc metallic materials

β相多样的变形机制与特征,是亚稳β钛合金力学性能调控的重要物质基础,然而,其稳定性与合金成分、显微组织间的联系尚待系统研究,限制了高性能亚稳β钛合金的研发。一方面,亚稳β钛合金合金元素众多,不同种类合金元素(如β稳定元素、α稳定元素)对β相稳定性及其变形机制影响的统一模型研究尚在起步阶段,导致合金设计存在一定的盲目性;另一方面,亚稳β钛合金中析出相与β相之间存在复杂的交互作用,α、ω等相的析出造成β相成分、尺寸发生变化,从而表现出不同的变形机制,进而与α、ω等相相互作用,导致亚稳β钛合金表现出极为复杂的变形行为。基于β相稳定性的该类合金显微组织-力学性能精细调控研究,是获取高性能亚稳β钛合金的必要基础。

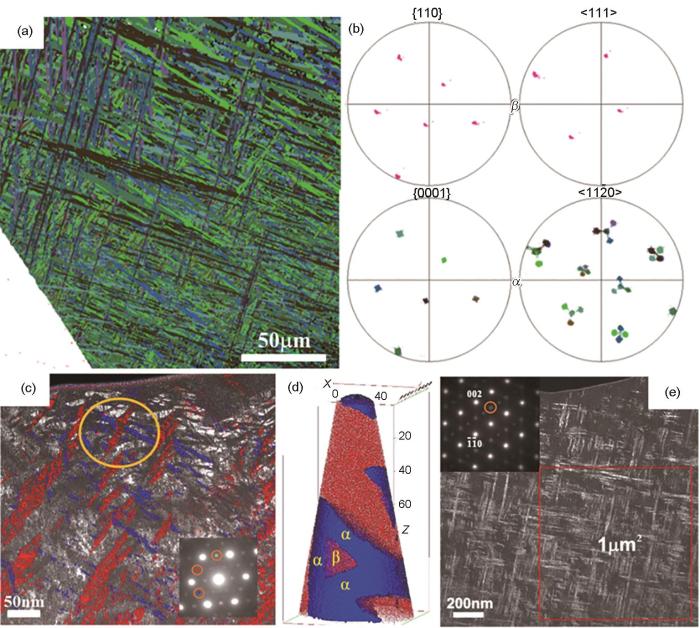

在亚稳β钛合金显微组织构成相中,α相可在β相变温度以下稳定存在,是该类合金最为重要的增强相。与近α、α + β钛合金不同,亚稳β钛合金可在低温时效条件下析出高密度纳米级α相组织。Zheng等[28,29]指出,β基体中ω相所造成的成分、结构起伏,是形成该细密α组织的主要诱因。作者所在研究团队基于α-β相之间的晶体学关系(Burgers orientation relationship,BOR),系统分析了此类细密α组织的构成特征,发现其呈现“多层级”特征。该类型组织包含全部12种BOR-α变体(图3a和b),与此同时,对于β基体中每一个<111>晶带轴,均存在3个<

(a) EBSD map illustrating the microstructure of Ti-5553 alloy containing all Burgers orientation relationship (BOR) α variants

(b) pole figures of β matrix and α variants in Fig.3a

(c) TEM micrograph presenting ternary α variants indicated by white, red, and blue, respectively (The image was conducted along <111> zone axis with varied g vector selected for dark field (DF) condition as shown in the inserted diffraction pattern)

(d) pyramidal arrangement of α vriants[30]

(e) DF TEM image of microstructure containing dense α precipitates (This micrograph was obtained using a/2 <112> spot highlighted in the corresponding diffraction pattern along <

Fig.3 Microstructural features of hierarchical dense α phase in metastable β titanium alloys

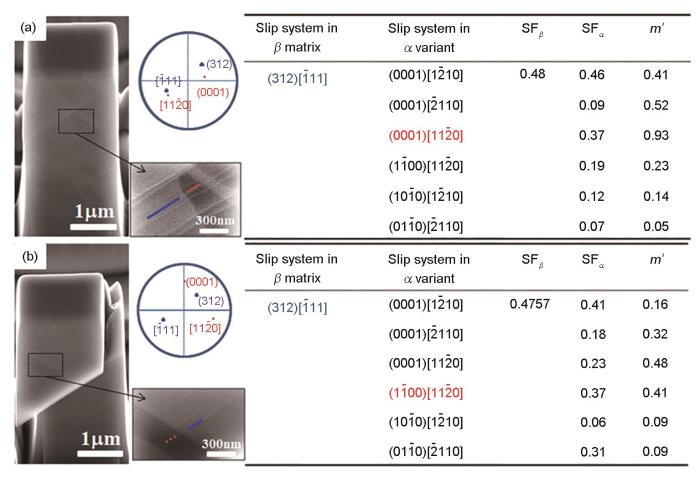

明确α变体种类对滑移位错的阻碍机制,是探究多层级细密α组织对亚稳β钛合金变形行为影响的基础,需要探究滑移位错在不同α变体作用下的运动规律,解析其在相应α/β界面处的具体传递方式(切过、绕过)与位错反应历程,该过程受到两相中滑移系相对取向、分切应力等因素的影响。Suri等[32]在近α钛合金中发现α/β界面两侧滑移系的几何适配因子(geometric compatibility factor, m' = cosφ × cosκ, φ和κ分别为相邻晶粒中滑移面法向与滑移方向的夹角),决定了滑移位错在α/β界面处的传递方式和界面残余位错属性(Burgers矢量),进而影响后续位错在α/β界面与残余位错的反应(简称位错界面反应,下同)。同时,在特定的α/β两相取向关系下,合金能够表现出显著的加工硬化能力,这与此条件下位错界面反应历程紧密相关。而对亚稳β钛合金而言,其β基体中可同时出现的α变体种类更多,同时,合金元素的添加,提升了α、β相中可被激活的滑移系数量[24,27,33,34],进一步丰富了滑移位错在α/β界面处的传递途径组合,导致细密α组织中位错运动历程更加复杂。不同α变体对滑移位错的阻碍作用,也受到两相内滑移系分切应力(Schmid因子)大小的影响。王川云等[35]采用微柱压缩技术探究β基体滑移系切过不同α变体过程,发现其受几何适配条件与滑移系分切应力的共同影响,α变体在变形过程中可激活基面、柱面滑移系。滑移系组合优良的几何适配条件对位错在α/β界面处的传递有决定性作用(图4a[35]);而当几何适配条件相近时,α变体中滑移系选择又受到其上分切应力的影响(图4b[35])。然而,不同BOR-α变体对滑移位错的阻碍程度定量评估与相应界面位错反应历程,仍需系统研究。

图4 β基体滑移切过不同α变体的影响因素分析[35]

(a) a deformed micropillar with a high geometrical compatibility factor regarding to the slip systems in β matrix and α variant

(b) an equivalent investigation on the micropillar having an intermediate m' between the slip systems in β matrix and α variant

Fig.4 Factors affecting the slip transfer from β matrix to different α variants (The orientation relationship between these two components was represented by the pole figure. Slip traces crossing β matrix and α variant were highlighted in a magnified micrograph inserted. The Schmid factors of slip system in β matrix (SFβ) as well as its counterparts for basal and prismatic slip systems in α variant (SFα), and the corresponding geometrical compatibility factors (m') between different these in-coming and out-going systems, were listed in the table)[35]

亚稳β钛合金细密α组织不仅包含多种BOR-α变体,各个变体还依照一定晶体学关系相互组合[36],形成空间角锥结构(图3c和d[31])。因此,细密α组织对滑移位错的影响体现在以下2个方面:首先,滑移位错在不同α变体处受阻,并因晶体取向差异而形成不同的残余位错。不同变体组合条件下,残余位错交互作用可引发更多的位错增殖或湮灭反应,从而导致后续位错滑移历程的改变;其次,不同种类α变体的相对含量对α变体组合与不同界面位错反应相对数量产生影响,进而影响合金塑性变形过程中的应力-应变特征。目前,多数针对低温时效亚稳β钛合金变形行为的研究表明,细密α相不利于合金加工硬化率的提升。Kou等[37]近期在Ti-5Al-5Mo-5V-3Cr合金微柱压缩测试中,报道了显著的加工硬化现象。然而由于高密度纳米级α变体表征难度大,α变体组合方式与相对含量对位错滑移历程的影响仍缺乏细致研究,限制了对上述迥异变形特征的解析。综上所述,具有细密α组织的亚稳β钛合金可表现出超高的屈服强度,但其加工硬化率却极为有限。该特征与滑移位错在多层级细密α组织作用下的复杂运动过程有关,涉及α变体种类、含量与组合方式对滑移位错界面反应历程的影响规律。

对于亚稳β钛合金而言,热变形是其在加工成工程构件之前要经历的重要环节。钛合金的热变形通常要考虑β/α相转变点温度,在β单相区变形和在α + β两相区变形具有显著的差异,会显著影响材料的流变行为和微观组织演变规律。当亚稳β钛合金在β单相区变形时,变形初始阶段流变应力随着应变的增加而迅速增加[8],当流变应力达到最大值后,动态再结晶效应大于其加工硬化效应,导致流变曲线开始下降[54];而随着真应变的进一步增加,动态再结晶导致的软化效应和合金的加工硬化趋于平衡,流变应力处于稳态流变阶段[55]。影响亚稳β钛合金在β单相区变形的主要因素为变形温度和应变速率,变形温度的升高可以使材料的热激活作用增强,致使材料的再结晶效应明显增强,从而导致流变应力的降低。而当变形温度恒定时,应变速率会显著影响应力-应变行为,合金的流变应力随着应变速率的升高而升高,这是因为随着流变速率的升高,位错增殖和相互作用的能力显著增强,致使加工硬化作用更加明显,从而导致流变应力的增大。通常,可以通过热变形流变应力大致判断材料变形抗力的大小[56]。

当亚稳β钛合金在α + β两相区变形时,既有bcc结构β相,又有hcp结构的α相,因此变形组织更加复杂多样。两相区变形温度更接近亚稳β钛合金零部件实际锻造温度,因此也更受关注。其应力-应变行为主要被分为3个阶段[57],第一阶段是应力迅速增大阶段,其应力-应变曲线接近于线性,被称为弹-塑性变形阶段,这一阶段一般不受变形温度、应变速率和变形量等因素的影响。紧接着第一阶段后,应力在应变量增加极小的条件下迅速降低,这一现象被称为不连续屈服[58]。相比而言,α + β两相钛合金的流变曲线较为平滑[59],在其流变曲线中没有发现明显的应力迅速下降阶段。不连续屈服现象广泛存在于亚稳β钛合金热变形行为中,是其具有鲜明变形特征的一部分[60~63]。当应力下降到一定值时,应力将不会随着应变的增加而下降,而是呈现出一个稳定应力的态势,这一阶段被称为稳态流变阶段。稳态流变阶段受变形温度和应变速率的影响显著。变形温度主要是通过影响合金材料本身的激活能和回复/再结晶的程度影响材料的软化行为,而应变速率主要是通过影响合金的位错等亚结构和缺陷的增殖速率影响材料的硬化行为[64]。因此,稳态流变阶段的应力-应变行为主要是合金材料的动态软化行为和加工硬化行为动态相互作用的结果。

金属材料的高温塑性变形过程受热激活过程控制,因此可以通过变形激活能来表示原子跃迁所需要克服的能量壁垒的大小,这也是反映材料变形难易程度的一个重要物理参量。同时,其变形过程中的微观组织演变和微观变形机制也可通过变形激活能的计算来进行宏观的反映,而对于变形激活能,通常采用本构方程的形式进行描述。目前在亚稳β钛合金甚至整个钛合金领域内,主要是通过Arrhenius唯象本构方程[65]来进行相关描述,主要表述形式如下:

式中,

上述小节讨论了亚稳β钛合金的热变形行为以及影响其热变形行为的一些主要变形参数。亚稳β钛合金的热变形行为主要可以分为弹塑性变形阶段、不连续屈服阶段和稳态流变阶段3个阶段,每个阶段所对应的微观组织演变规律和变形机制并不相同。

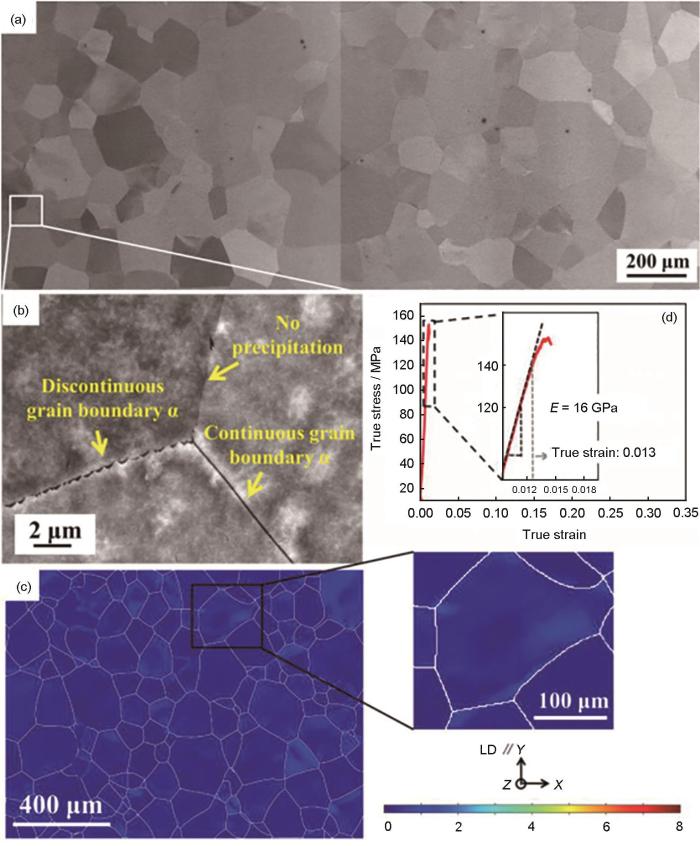

图5 Ti-7333合金在等温热压缩变形过程中晶界α相的析出行为[67]

(a) SEM image of Ti-7333 alloy after hot deformation (b) high magnified image of the area in Fig.6a

(c) strain distribution map and corresponding high magnified map of Ti-7333 alloy after hot deformation (LD—loading direction. The color of the ruler represents the strain of each point relative to the base point)

(d) strain-stress curve of the Ti-7333 alloy after hot deformation (E—elastic modulus)

Fig.5 Precipitation behavior of grain boundary α phase of Ti-7333 alloy during isothermal compression deformation[67]

弹塑性变形阶段结束后,亚稳β钛合金的热变形进入不连续屈服阶段。不连续屈服现象发生的原因一直是亚稳β钛合金的研究热点,关于其机制也有持续不断的争议。在较早时期的研究中,研究人员[68,69]普遍认为不连续屈服现象是由可移动位错的突然滑移所引起。在合金的弹塑性变形阶段,位错大量增殖、滑移,并且最终塞积于晶界处,如图6[67]所示。当晶界处的位错密度达到一定的含量时,位错穿过或者剪切过晶界,使得可移动的位错可以滑移,突然开动滑移的位错使得变形抗力在瞬时急剧下降,从而造成了短时间内应力的陡然降低,形成了不连续屈服现象。随着对不连续屈服现象的进一步研究以及相关研究技术手段的不断发展,后续有学者认为不连续屈服现象是由应力作用下α相转变为β相所导致[70~72]。如前文所述,钛合金的β相和α相之间的硬度有较大的差异,β相相比于α相较软,因此当发生应力诱发α→β相变时,合金迅速软化,因此应力瞬时下降,形成了不连续屈服现象。目前研究的主要观点[67]认为,不连续屈服现象不是单一因素所造成的行为,而是由可移动位错的开动滑移和应力诱发的α→β相转变共同作用的结果。

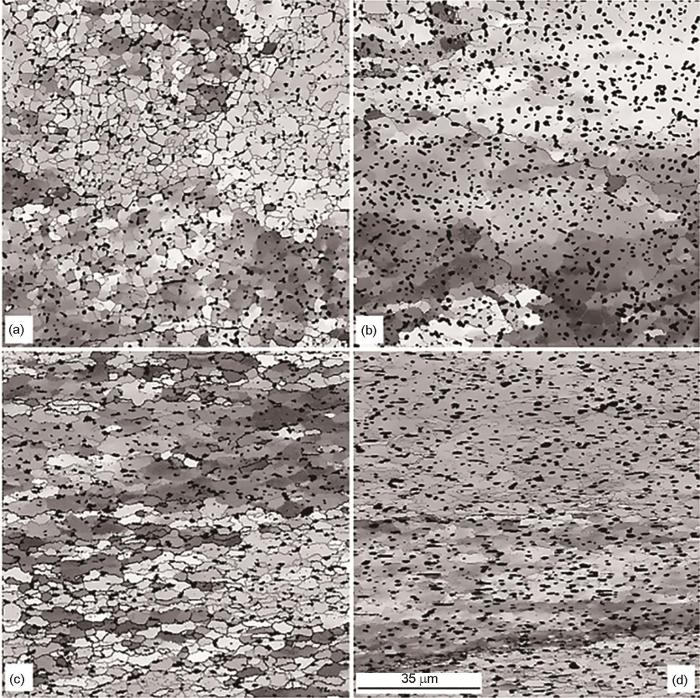

经过不连续屈服阶段后,亚稳β钛合金变形进入到稳态流变阶段,在这一阶段流变软化和加工硬化交互作用,相关微观组织演变规律和变形机制的研究也较多。首先,在稳态流变阶段最基础也是最常见的变形机制为动态回复(dynamic recovery,DRV)和动态再结晶(dynamic recrystallization,DRX),大量的研究[61~64]表明,DRX的晶核总是发生在最大内应变处,而DRX所必需的条件之一是DRV的多边化过程。目前,学者普遍认可的DRX机制有2种,一种是以亚晶长大形核机制为特征的连续动态再结晶[73],而另一种是以晶界凸出形核机制为特征的不连续动态再结晶[74]。亚稳β钛合金DRX的发生主要与变形温度和应变速率有关,如图7[63]所示,Warchomicka等[63]在研究Ti-55531合金的热变形的微观组织演化规律时发现,在较高的变形温度(β相变点附近)和较大的应变速率下会形成大量的DRX小晶粒,发生了DRX行为。

图7 Ti-55531合金热变形过程中的微观组织演化[63]

(a) non deformed (b) 0.2 of strain at 0.01 s-1 (c) 0.7 of strain at 0.01 s-1 (d) 0.7 of strain at 1 s-1

Fig.7 Microstructure evolutions of Ti-55531 alloy during hot deformation (EBSD orientation maps of Ti-55531 alloy treated at 763oC. Dark grain boundaries correspond to high angle boundary (15°-180°). Subgrain boundaries (less than 15°) are represented with grey lines. The α grains (black) are embedded in the β phase. Compression axis is vertical) [63]

相比于DRX,DRV是亚稳β钛合金更加常见的变形机制,广泛存在于β基体中。这是因为β相具有bcc的晶体结构,在变形时更加容易产生大量的滑移来协调变形。DRV是亚稳β钛合金的主要软化机制。DRV也主要受变形温度和应变速率的影响,升高变形温度和降低应变速率都可以显著提高亚稳β钛合金的DRV作用。亚稳β钛合金的DRV主要是通过大量的位错滑移来实现。因此可以用Schmid因子来评估亚稳β钛合金变形的难易程度,同时也说明亚稳β钛合金的变形与β晶粒的晶体取向直接相关联。

值得注意的是,DRV是亚稳β钛合金热变形的主要软化机制,而稳态流变阶段还同时存在硬化行为。许多在α + β两相区进行的热变形研究都忽略了α相在此温度区间内会自发的由β相转变生成,从而形成动态形核析出的现象。近年来,随着研究人员对α + β两相区热变形时α相动态析出事实的不断认识,相关研究也在迅速进行,研究[67]证实α相的动态析出对流变行为起硬化作用。且β晶粒内是否发生α相的动态析出与β晶粒的晶体取向直接相关。热变形过程中,当β晶粒利于{112}<

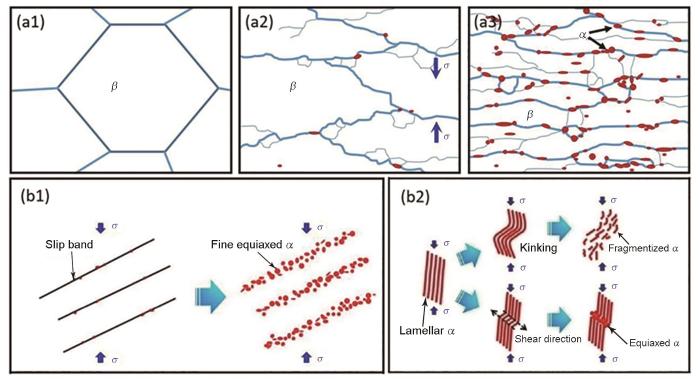

除了位错滑移导致的DRV所产生的软化机制和动态相变所引起的硬化机制之外,α相的破碎和动态球化也是亚稳β钛合金热变形过程中的一种常见的组织演化行为,并且这种球化对合金变形可以起到软化的作用。亚稳β钛合金中的α析出相一般以小片层或长棒状组织的形貌存在于β基体中,当热变形发生时,片状或者长棒状组织会逐渐发生破碎且最终球化为等轴状的组织。球化行为主要可以分为动态球化行为[76]和静态球化行为[77]。动态球化行为主要是通过板条的剪切来实现,而静态球化行为主要是通过两相之间的元素浓度的不同作为扩散驱动力来实现互扩散。亚稳β钛合金中α相的球化首先是通过动态球化行为发生破碎产生界面,然后进一步通过元素的扩散,即静态球化行为完成α相的球化过程[78]。研究[79]表明,α相的破碎球化主要与β/α相的界面相关,越接近于非共格的界面可以促进α相的破碎球化。此外,研究表明存在于宏观变形带上的α相也更加容易破碎球化。综上可以看出,位错滑移引起的DRV或DRX、α相的破碎和球化是亚稳β钛合金稳态流变阶段常见的变形软化机制,而位错的增殖和α相的动态析出是亚稳β钛合金稳态流变阶段常见的变形硬化机制。

通常,热力耦合作用下钛合金材料的微观组织特征及相变规律与热处理态具有显著差异[80]。一方面,金属合金材料的热变形过程实际上是金属材料内部同时进行着加工硬化与动态软化2个相互博弈、相互竞争的过程,其中DRV和DRX是主要的软化机制。另一方面,钛合金热变形过程经常会发生相转变(以β↔α转变为主),而且在应力应变场作用下固态相变热/动力学特征本身会发生改变,导致应力诱发相变现象出现,称为“动态相变行为”(dynamic transformation behavior,DT)[71,80~82]。上述2方面物理现象的交互作用致使相关研究变得极为复杂,研究进展困难,造成人们对该过程的认知仍然缺乏足够的深度,无法掌握相关规律并实现对变形组织的精确控制。

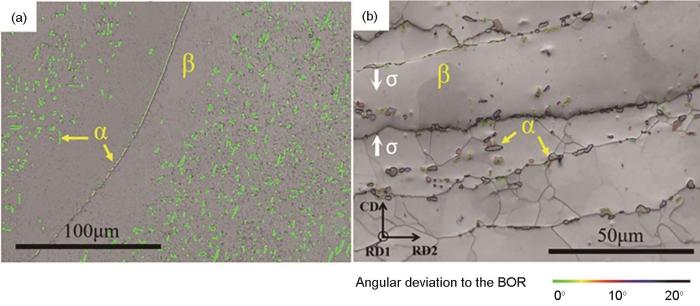

DRV/DRX属于热激活过程,对合金在不同温度区间进行塑性变形是DRV/DRX发生程度的关键影响因素,进而可以影响并控制第二相析出形貌特征。Fan等[83]对Ti-5553、Ti-7333等典型亚稳β钛合金热变形过程中DRV/DRX行为进行了系统研究,发现当合金在α + β相区较高温度区域等温变形时,可以在大角晶界或者小角晶界处不连续形核析出α相颗粒(1~2 μm),呈等轴状或者短棒状,晶内α相极少,形成典型“项链”组织。其形成的主要原因在于DRV/DRX形成大量的大小角晶界为α相提供了大量的形核位置,α相动态形核析出并长大过程中无法持续保持“平滑”进行(图8a[83])。Dehghan-Manshadi和Dippenaar[84]对Ti-6246合金变形后的冷却过程研究发现,变形对β→α相转变形貌特征起着重要作用,与不变形的组织相比,α相具有2种形貌特征,即晶界上的不连续等轴态和晶内的细小片层。

而在α + β相区较低温度区域等温变形时,合金并不会发生明显的DRV/DRX,而主要依靠位错滑移机制协调合金塑性变形。较低的变形温度为第二相形核提供了较大驱动力,α相在热变形过程中迅速形核析出长大,并呈现出不同形貌(如片层α、等轴α和不规则形状α) (图8b[85])。对Ti-5553合金的相关研究结果[85,86]表明,在滑移带内部区域,形成尺寸在50~200 nm的等轴状α/β晶粒混合组织,而在滑移带外的大部分区域,形成宽度约20 nm的间隔排列α/β片层,惯习面为{334}β。综上,在合金实际生产及加工中,可以根据DRV/DRX的发生情况对α形貌及分布特征进行合理的解释,也可以根据预期结果对合金塑性变形温度区间进行科学的工艺设计。

图9 Ti-5553合金EBSD像及α/β偏离BOR角度计算[83]

(a) heat treated at 800oC for 40 min

(b) hot compressed at 800oC to strain of 1.2 under a strain rate of 0.0005 s-1 (CD—compression direction, RD1—radial direction 1, RD2—radial direction 2)

Fig.9 EBSD micrograph and corresponding angular deviation from the BOR between α and β of Ti-5553[83]

在钛合金实际的研究和生产过程中,某几种特定α相变体出现的概率经常远远大于其他变体,发生了强烈的α相变体选择效应[89~92]。由于钛合金热变形过程中会发生典型的DRV/DRX,形成大量的亚晶界、小角晶界、滑移带等缺陷,而变体选择效应同样会受到亚晶界、滑移带等的显著影响。例如,在亚晶界上形核析出的α相变体会受到亚晶晶界面的影响,低能面、平行于密排面的晶面接近平行于亚晶界的晶界面。这种变体选择机制与上述大角晶界上的变体选择机制相同[90,93,94],但可以显著改变α相形貌及其分布特点(图10[94])。另外,具有{112}<111>滑移系的位错上也可以发现更倾向形核析出特定取向的α相变体[93,95]。

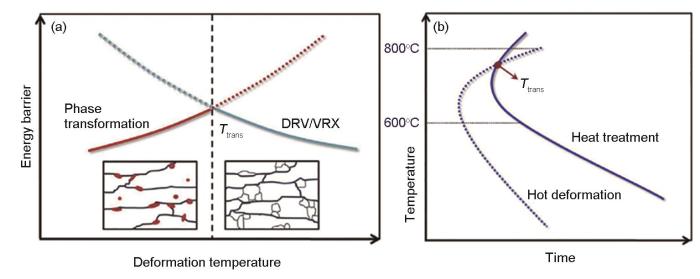

热变形过程中DRV/DRX的发生会显著影响相变规律。亚稳β钛合金相关研究结果[98]表明,在较高温度发生明显的DRV/DRX,β→α相转变明显被抑制。相反,在较低温度变形时发生了明显的应力诱发β→α相变现象,α相在较短时间内就已大量析出并长大。这是由于变形引入大量的晶体学缺陷可以为α相形核析出提供形核位置,并加速α相的生长,以及低温下DRV/DRX已经不是主导变形和软化机制。事实上,动态β→α相变和DRV/DRX在热变形过程呈现出一种相互竞争的机制[99],变形做功优先作用于相变还是DRV/DRX具体取决于变形参数和变形方式的选择,并且存在一个转变温度(Ttrans)。变形温度高于Ttrans,DRV/DRX驱动力更大,而β→α相转变被抑制;低于Ttrans,DRV/DRX被抑制,而β→α相转变则会加速进行(图11[99])。考虑到热变形另外2个重要条件,εtrans (应变转变点)和

图11 热力耦合作用下Ti-5553合金DRV/DRX和相变过程竞争机制及相转变曲线(TTT)示意图[99]

Fig.11 Schematics of the competition between dynamic recovery/dynamic recrystallization (DRV/DRX) and phase transformation (The two insets are schematic diagrams of phase transformation and DRV/DRX, respectively. Ttrans—transition temperature) (a), and time-temperature-transformation (TTT) curves of Ti-5553 alloy under thermo-mechanical conditions (b)[99]

钛合金DT和DRX交互作用的系统研究鲜有报道,有学者对Fe-C合金进行了系统分析,结论与上述分析相近。Ghosh等[100,101]研究结果表明,热变形过程中若存在动态相变行为,会存在一个临界应变,低于该应变则不发生。通过双微分法对变形曲线进行拟合分析表明,DT的临界应变总是低于DRX的临界应变,这意味着在这2种现象都发生的情况下,DT总是比DRX发生得更早[100,101]。这是因为DT在热变形过程中消耗了原始奥氏体相的储能,从而延迟母相奥氏体的DRX。同样,变形温度和应变速率也会对铁碳合金DT和DRX发生的次序产生重要影响。整体来看,钛合金材料热变形组织的精确调控难度较大,是一个关键影响因素繁杂的系统工程。

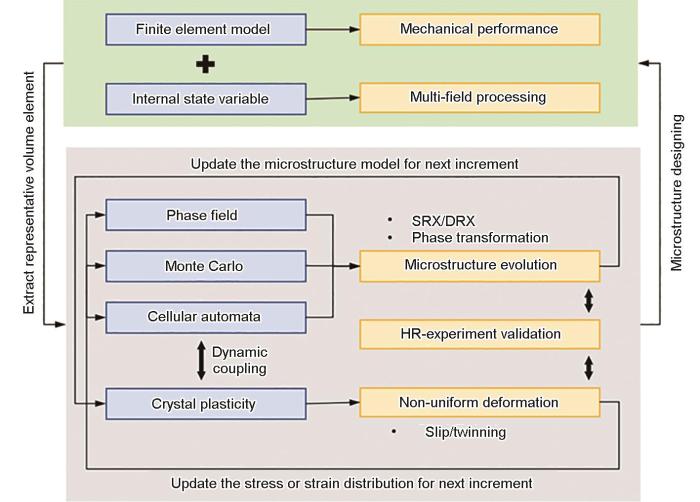

随着材料基因工程在中国的不断发展,材料研发模式从传统的“试错法”向着“理性设计-高效实验-大数据技术”深度融合、协同创新的新型材料研发模式逐渐过渡[102]。集成计算材料工程(integrated computational materials engineering,ICME)基于高性能计算平台和软件,开发高通量、跨尺度的计算流程与方法,将材料、物理、力学、化学、计算科学等多学科交叉融合,旨在缩短新材料的研发周期,建立材料组织-性能-工艺关系,实现材料-构件-服役的全流程仿真[103]。宏观、细观、微观多尺度耦合模型是模拟钛合金的不均匀变形行为,揭示微观组织演化规律的重要途经,对钛合金的组织设计与工艺优化具有重要的工程和科学意义。

宏观有限元方法适用于模拟大型复杂构件的整体成形过程,基于变形历史建立多场耦合有限元模型可实时反映构件各部位宏观物理场的分布情况。在此基础上结合大量性能测试数据与组织表征结果,引入基于位错密度、晶粒尺寸、析出相体积分数等组织特征因素建立的内变量模型,可应用于钛合金热变形行为的定量计算,实现大型复杂钛合金锻件的组织演化预测。Luo等[104]建立了Ti-6Al-4V合金热变形组织演化的内变量模型,成功应用于钛合金叶片锻造成形全过程模拟与组织预测。Matsumoto等[105]针对Ti-17合金建立了耦合板条α相动态球化与β相连续动态再结晶机制共同作用的内变量模型,可用于预测Ti-17合金热锻后组织特征。Wang等[106]基于内变量模型预测Ti-7333合金飞机起落架下防扭臂锻造过程的组织演化,提出了高强钛合金下防扭臂数字孪生设计与制造的新思路,为实际工件锻造提供了工艺参数优化方案。此外,为了突破有限元法计算成本与预测精度相互制约的限制,Hoar等[107]采用两点法建立钛合金等温压缩变形条件下微观组织演化的统计学连续介质模型,根据宏观应变率张量计算变形前后的相分布、晶粒尺寸、晶粒形貌等组织特征变化。

然而,上述组织模拟方法由于缺乏对塑性变形本构的耦合,难以准确描述非均匀变形后的组织演化趋势,因此越来越多的学者选择将上述方法与晶体塑性理论结合,应用于金属材料变形过程中的组织演化预测和相变机制研究中。晶体塑性理论适用于滑移、孪生等多种变形机制,不仅引入了晶体取向、位错密度、晶粒尺寸等组织信息,还可以考虑温度和应变速率等加载条件,通过累积剪切应变的连续变化描述滑移系上离散的位错运动,是连接金属微观变形机制与宏观力学响应的有力工具。晶体塑性模型可用于模拟变形后局部应变梯度与位错密度不均匀分布的真实情况,为组织演化提供计算依据,不再依赖于基于经典统计方法的材料均匀性假设。Li等[113]提出了基于微观组织的元胞自动机-晶体塑性全耦合模型,在每一个增量步中先由晶体塑性模型计算变形分布情况,再通过元胞自动机算法进行动态再结晶行为的模拟,为下一增量步提供组织模型,实现了应力应变响应与组织状态的同步更新,研究了TA15钛合金等温压缩变形中晶界处的不均匀形核行为。Zhang等[114]建立了Monte Carlo-晶体塑性全耦合模型,研究了IMI834钛合金全片层组织内部由界面热蚀沟引发的片层团破碎与组织演化行为。Chen等[115]提出了一种基于快速Fourier变换的相场-晶体塑性耦合模型,实现了同步计算弹性驱动力与塑性驱动力对晶粒长大与再结晶的影响。

随着理论模型的完善、计算能力的提升、多学科的交叉融合,基于集成计算技术的高强钛合金组织调控方法在实现多尺度、全耦合、高精度的道路上仍有巨大的探索空间与发展潜力,主要研究目标有:(1) 基于细微观组织模拟结果指导高性能钛合金设计。目前开发的组织模拟-晶体塑性耦合模型主要应用于局部特征组织演化预测,研究者需考虑如何选择合适的代表体积单元反映宏观尺度下的材料行为;(2) 将多尺度集成计算技术与高分辨表征技术结合,充分理解合金相变机制,实现组织的精确控制;(3) 实现宏观、细观、微观尺度模型计算结果的动态传递与交互,将位错滑移与孪生、晶界运动与组织演化、宏观变形与力学响应联系起来(图12),建立多物理场加工全流程仿真技术,实现合金组织-性能-工艺的协同一体化调控。

图12 基于集成计算的钛合金组织调控技术路线图

Fig.12 Technology roadmap of titanium alloy microstructure control based on integrated calculation (HR—high resolution)

高强亚稳β钛合金凭借其优异的力学性能,在航空航天重要承力构件上具有重要的应用价值。近些年来,相关学者针对高强亚稳β钛合金室温/高温变形机制以及变形组织调控方法等进行了大量的研究,从而为高强亚稳β钛合金大型复杂锻件的制备奠定了重要的理论基础。然而,高强亚稳β钛合金的变形机制较为复杂,再加上多种相变行为的干扰,其组织演变规律难以厘清,目前仍有许多方面值得系统研究:

(1) β基体稳定性的改变会引起其主导变形机制的变化,并与α相产生交互作用,从而造成高强亚稳β钛合金力学性能的改变。但是,β基体稳定性与合金成分、显微组织间的联系仍不明确,限制了新型高性能亚稳β钛合金的开发设计。

(2) 亚稳β钛合金中易形成细密的多层级α组织,α相的变体种类、含量与组合方式均会对滑移位错的阻碍程度和界面反应历程产生显著影响,从而影响合金的变形行为。然而,这些方面仍缺乏细致研究,不利于对高强亚稳β钛合金中不同变形特征的解析。

(3) 在高强亚稳β钛合金的热变形过程中,动态回复/动态再结晶与动态相变作用相互竞争,使得合金各变形阶段的组织演变规律和变形机制差异性极大,进而造成难以精确调控合金的热变形组织。因此,需寻找合适的研究方法探明高强亚稳β钛合金的热变形行为及机制。

(4) 多尺度集成计算技术为高性能钛合金的成分及工艺设计提供了一种高效的研究方法。不过目前的计算模型仍存在组织演化的预测局限性大,与实验研究的结合度欠缺,对钛合金的相变机制理解不充分,以及难以实现多尺度模型计算结果的动态传递与交互等问题,都需进一步研究与完善。

1 高强亚稳β钛合金室温塑性变形机制

图1

1.1 β基体对亚稳β钛合金变形行为的影响

图2

1.2 细密α相对亚稳β钛合金变形行为的影响

图3

图4

2 高强亚稳β钛合金热变形行为与机制

2.1 应力-应变行为和本构方程

2.2 热变形过程中的微观组织演变规律及变形机制

图5

图6

图7

3 高强亚稳β钛合金变形组织调控方法

3.1 基于再结晶与相变交互作用的组织调控

图8

图9

图10

图11

3.2 基于集成计算的组织调控方法

图12

4 结语与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号