分享:连铸中间包加热技术及其冶金功能研究进展

1.

2.

连铸中间包是钢水浇铸过程承上启下的重要冶金反应器,中间包加热控温是提升铸坯乃至后续轧材质量一致性的新技术。为保证连续浇注过程中间包内钢水温度稳定、实现生产顺行与恒温恒拉速连铸,中间包加热控温技术日益受到重视。针对近年来在特殊钢连铸生产中开始采用的中间包等离子加热和通道式感应加热相关热点问题,本文系统阐述了其加热原理和设备特点,介绍了等离子加热技术在国内外的发展状况,重点分析了常用的通道式感应加热中间包在加热器设计、布置方式及其对中间包内钢水流场、温度场和夹杂物去除方面的研究进展。基于近年在感应加热中间包应用研究中的深入认识,探讨了新技术使用过程中发现的新问题以及进一步提高其应用效果的途径。表明,中间包钢水加热技术实现了钢水浇铸温度的主动控制,不仅是发展高效连铸和调控铸态组织的重要手段,同时也将丰富中间包冶金学的研究内容。

关键词:

我国钢铁产量持续保持世界第一,2019年粗钢产量达9.963 × 108 t [1],占世界产量的53.3%,其中连铸比超过98%。降本增效、提升钢材质量,尤其是特殊钢与品种钢质量的稳定性与一致性已成为当前和未来钢铁技术发展的大趋势。连铸是现代钢铁生产流程中承上启下的重要环节,连铸技术进步对钢铁生产效率、质量与技术经济性至关重要。中间包作为连铸过程衔接钢包与铸机结晶器之间的输送钢水的重要反应器,对保证多炉连浇生产的顺行、效率和铸坯质量稳定性与一致性尤为重要。

作为一种冶金反应器,中间包的冶金功能在传统意义上主要包括:稳定钢水压头、分配注流以及促进钢水中夹杂物的上浮去除等。随着连铸技术的进步,鉴于浇铸过程钢包和中间包自身难以避免的热损失与钢水温降,发展中间包加热功能、实现钢水浇铸温度的窄范围控制受到国内外同行的高度关注。浇注温度波动大不仅影响凝固组织形态的稳定性,也将直接影响连铸坯壳生长进程与凝固终点的位置,以及连铸坯铸态质量的控制效果。譬如,中间包内钢水温度过低时可能出现结冷钢现象或铸坯中心等轴晶区V型偏析加重[2],且低温钢水黏度大会影响夹杂物上浮去除;中间包内钢水温度过高,则会造成铸坯的柱状晶发达从而加重中心偏析、疏孔和裂纹等缺陷,影响生产效率和产品质量[3]。因此,保持合适的过热度进行恒温浇注既能实现恒拉速连铸,也能起到稳定操作与工艺、提高铸坯质量一致性的效果[4,5]。

生产实践[6,7]表明,大包钢水进入中间包后由于包衬吸热、熔池表面散热及耐火材料包壁的热损失等,中间包内钢水会有不同程度温降。尤其在浇铸初期、换包过程和浇铸末期等非稳态阶段,钢水温降更大。为了保证浇注顺行,传统连铸生产中常通过所谓的“低温快拉、高温慢拉”操作来适应换包过程钢水温度的较大波动。然而,拉速不稳,连铸结晶器液面波动大、凝固终点位置差异大,造成交接坯表面和内部质量得不到保障,有可能导致品种钢降级或改判。因此,通过外加热源补偿温降,控制最佳过热度,减小连铸过程钢水温度波动至关重要。多年来,研究人员先后开发了电弧[8]、电渣[9]、陶瓷电热[10]、等离子[11~12]和电磁感应[13,14]等中间包加热技术。目前在工业生产中得到应用的主要是中间包电磁感应加热和等离子加热,2者各有利弊,如表1[4,5,15~21]所示。

表1 通道感应加热和等离子加热技术的优点和不足[4,5,15~21]

Table 1

大量研究[2~5,10,12,15~20,22~31]表明,通过不同形式的中间包钢水热补偿来控制过热度波动是实现恒温恒拉速浇铸、提升铸坯质量稳定性的关键技术。近10年来,针对中间包加热手段及其冶金功能,国内外开展了大量的理论与应用研究。国内兴澄特钢、新冶钢等特钢企业已将感应加热中间包作为一种对钢水洁净度和铸坯质量要求严格钢种连铸生产的重要辅助手段。鉴于这类中间包在结构与冶金功能上与传统中间包的明显差异,为便于行业正确选择、合理应用该新兴技术,作者基于团队近年来在相关方面的理论研究、装备开发与应用实践,对该技术的发展现状进行综合评述。

等离子加热是以等离子枪和被加热钢水作为电流的两极,再利用高频电流起弧装置在阴极和阳极之间放电形成电弧区;通电起弧后,将Ar气或N2等工作气体经等离子枪供气元件吹入电弧区电离,形成高能量的等离子体电弧对中间包内钢水进行加热与目标温度控制[16]。加热系统主要由等离子阴极火焰枪、包底阳极、阳极自动连接装置、火焰枪机械手、冷却装置、气体供应装置、供配电系统、控制系统等组成[22],如图1[22]所示。

图1 中间包等离子加热装置示意图[22]

Fig.1 Schematic of plasma heating device[22]

火焰枪机械手主要用于控制等离子枪的升降运动;等离子阴极火焰枪是加热系统的核心设备,能实现电能向等离子体能量的转换,从而对中间包钢水实施加热;气体供应装置,根据使用要求提供一定压力的N2、Ar气或N2-Ar混合气体;冷却装置,向等离子枪提供去离子冷却水以冷却设备;控制面板和电源控制柜主要用于控制和操作等离子加热装置。

中间包等离子加热技术在20世纪80年代末由英国Terornies研究与开发有限公司(TRD)首先开发,主要采用交流等离子高温电弧辐射热来加热中间包受钢区钢水,并通过增设中间包盖保持钢水的热量、隔离等离子弧紫外强光辐射对环境的污染。美国等离子能源公司(PEC)[10]则采用直流等离子枪,先加热等离子枪内气体,然后用高温气体作为载体加热钢水。德国BGH公司和日本住友金属公司[16]通过将中间包金属等离子枪替换为可同时供气的中空石墨电极,降低了操作的复杂程度和运行消耗。现场测量结果表明,石墨电极氮气弧加热效率更高,且熔池温度与电弧长度有关。

新日铁曾开发出单枪式(NS-Plasma I)和双枪式(NS-Plasma II)等离子加热装置[23]。单枪式加热装置的Ar气耗量和等离子枪消耗品更换量少,适用于所需热能低、中间包作业空间有限的中、小型(小方坯或大方坯)连铸机;双枪式加热装置适用于需要较大热量的大、中型(多流大断面大方坯、板坯等)连铸机。新日铁生产实践表明,使用等离子加热技术后,可以降低钢水上台温度与能耗、提高生产效率、改善铸坯质量,达到降本增效的目的。

国内企业自20世纪80年代开始引进中间包等离子加热技术,其中衡阳钢管公司引进过TRD公司0.8 MW的等离子加热装置[17];唐钢曾引进TRD公司1.0 MW的等离子加热装置,在国内配置电源设备和其他附属设备[24];武钢曾引进PEC公司1.0 MW的等离子体发生器,并开展了一段时间的热试应用[25]。同一时期,国内也开展了等离子体加热设备的研制工作。如,中国科学技术大学与马钢联合研制了类TRD型1.0 MW的等离子体发生器,并进行了连铸生产试验[27];北京科技大学、清华大学与济南钢铁总厂合作研制了类PEC结构的500 kW的等离子体发生器,用于济钢板坯连铸生产试验[10,16]。然而,由于当时等离子加热技术在电磁干扰、噪音控制与电弧稳定性等方面的不足与相关协同应用研究的匮乏,上述早期钢铁用户先后均放弃使用,相关研究在国内也一度中断。

近年来,新日铁开发的改进型直流等离子加热中间包又开始在我国青岛特钢[22]和荣程钢铁[26]得到不同程度实际应用。据介绍,其等离子加热钢水的热量分为3部分:等离子弧柱向钢水液面直接辅助加热,约占18%;加热室耐火材料墙壁反射到钢水液面的间接辐射热,约占52%;等离子弧柱电流经钢水到达阳极的电压降,即利用钢水的电阻直接加热,约占30%。

中间包应用等离子加热作用于中间包冲击区以补偿钢包注流后期的钢水温降,实现浇注区钢水恒过热或低过热度浇铸。实际应用中发现,等离子加热可有效提升钢水温度,工作气体多采用Ar气,若用N2作为等离子弧载体会导致钢水有较突出的增氮问题。此外,中间包包型结构、钢水覆盖剂、中间包耐火材料、高频电流起弧装置电气参数等也会影响等离子加热的冶金效果。实践中需根据钢种特点选择合适的电离气体载体和电气工艺参数。

无论是早期的交流等离子亦或当前的直流等离子,其加热与控温方面均可满足连铸工艺要求。武钢二炼钢的早期实践表明,等离子加热可以将中间包钢液温度波动控制在± 5℃范围内[25]。Filippov等[32]研究发现在连铸中间包内对钢水进行等离子加热,可以稳定浇铸温度、改善铸坯质量、提高轧材性能一致性。青岛特钢的热试实践[22]表明,与不加热相比,采用500 kW的等离子加热技术可将ER70S-6钢种的温度升高5.3℃,采用700 kW的等离子加热技术可将G4Si101钢种的钢水温度升高9.2℃,等离子加热装置提温速率约为0.32℃/min、钢水温度波动可控制在5℃以内。实践中需根据钢种特点和冶金效果要求选择供电功率和供电时间以满足不同的过热度需求。比如,其6机6流高碳帘线钢180 mm × 240 mm方坯连铸(钢包公称容量100 t),使用等离子加热可将中间包过热度控制在15℃以内,从而可增加铸坯等轴晶区35%以上、降低中心碳偏析指数到1.08,这有利于轧材成分的均匀和加工性能的提高。实践也表明,加热装备能效与常规耐火材料适用性等方面还需要进一步考证。

尽管等离子加热可以有效提高中间包内的钢水温度,但钢水的温度分布并不均匀,通常是中间包上表面温度高、底部温度低[33],这是由于加热室的上部钢液会由于热浮力作用而滞流,降低了传热效率[18,34]。为解决这一问题,科研人员研究了中间包底吹气技术[35,36]和电磁搅拌技术[18,34],以期改善包内钢水温度的均匀性并延长中间包包盖寿命。然而,这些尝试均涉及到对中间包结构的不同程度改造,工业生产过程中的适用性和安全性还有待深入研究。另外,等离子加热过程中钢水上面的硅酸盐覆盖剂会对加热效果产生不利影响,导致系统输出功率和热效率下降[17]。中间包内部结构和加热位置也会影响加热效果[24,37,38],Barron-Meza等[37]的研究表明,在中间包中心位置加热时热响应更快,而在偏心位置加热时,包内钢水的温度分布更均匀。王勇等[38]的研究表明,当加热位置位于挡墙内侧比外侧中间包内的温度分布更均匀,出水口处钢液温度上升更快,中间包死区比例更小。由此可见,通过选择合适的中间包控流装置和加热位置,可以改善其浇注区各流钢水之间温度与流动的一致性。

等离子加热需利用Ar气、N2等工作气体形成高温等离子体电弧热源,等离子火焰枪作业过程中加热室内也不可避免进入一定量的空气,因此会导致一些钢种不同程度增氮。电弧构型和表面活性元素浓度决定了钢液中N含量的高低,表面熔渣和氮气分压也会影响钢中增氮量。有研究[39]表明,通过选择合适的电流方式和等离子枪极性,可以减少空气渗透造成的氮气吸附。在采用全N2和N2-Ar混合工作气体时,铸坯平均增氮约为4.7 × 10-6 [25],而选择全Ar气作为工作气体时几乎不增氮[28]。另外,中间包覆盖剂可以有效地减少吸氮[40],因此,加热功能应在覆盖剂铺展良好的情形下开启,且应视钢种对N含量的要求选择等离子体气体类型、混合比例乃至全Ar气操作。

等离子枪电弧电气特性不仅影响加热能力,对电弧强度与稳定性也有重要影响。Essiptchouk等[41]模拟了中间包等离子加热系统在转移电弧作用下的电流-电压特性发现,一定范围内,电弧电压对电流的特性表现出滞后现象。王存等[24]研究发现,等离子加热的电弧越长,弧压越高;使用时需要考虑最佳弧长和临界弧长与电流的关系。

Yamamoto等[42]进行了磁场控制等离子体的研究,在频率范围为5~2000 Hz的交变磁场作用下,研究了磁场方向垂直或平行于等离子弧电流的直流转移等离子体弧行为。发现在垂直磁场作用下,当磁场频率小于50 Hz时,等离子体振荡宽度不随频率变化,而当磁场频率大于50 Hz时,等离子体振荡宽度随磁场频率的增加而减小。在1000 Hz的平行磁场时,等离子火焰枪端部导体上等离子体的燃烧面积小于没有磁场时的燃烧面积,磁场大于1000 Hz时,燃烧面积比没有磁场时更大。可见,利用磁场可以控制电弧加热的能量集中度。

中间包加热的核心目的是通过扩展其冶金功能提升铸坯与后续钢材质量。Isakaev等[29]研究了中间包等离子加热技术对连铸小方坯的宏观组织和轧材力学性能的影响。结果表明,中间包加热通过降低和稳定钢水的浇铸过热度,可提高连铸板坯的铸态组织均匀性,板带轧材的延展性和冲击强度也有所提高。

作为一种新型辅助装备,中间包等离子加热的能效及其可能带来的负作用也将直接影响其应用与发展。Neuschütz等[43]对比了等离子枪用石墨与金属电极在尖端耗损率、钢液增碳率和运行成本方面的差异,表明电极与钢液意外接触情形下石墨电极的耗损率与钢液增碳呈正相关;而应用Ar气等离子电弧的金属等离子钢液中的C、Mn和Cr含量几乎不会发生变化。但对于C含量波动要求不是很高的钢种,采用石墨电极的运行成本比金属等离子枪要低。Badie等[44]对比了金属电极氩气弧和石墨电极氮气弧2种加热方式对中间包温度的影响,表明后者的加热效率更高。

针对直流转移弧等离子枪,须在中间包底部安装底部阳极,才能形成闭合的供电回路。由于底电极寿命需要与包衬保持同步,且底电极的安装较为复杂,因此中间包耐火材料寿命和底电极安装方式也会影响等离子加热中间包的综合应用评价[17]。此外,适合实际生产复杂工况的中间包等离子加热自动化程度也会影响该技术的推广应用。

关于等离子加热中间包对钢水洁净度与夹杂物去除效果的影响,研究[28]认为,一方面采用等离子加热后,中间包内钢水会产生上升流,从而有助于夹杂物上浮被渣吸附;另一方面加热后渣层温度高、流动性好,提高了渣对夹杂物的吸附能力。然而,加热室中间包耐火材料在高温电弧热辐射作用下的化学稳定性还缺乏有效的对比研究。

综上分析,中间包等离子加热技术能有效提升中间包内钢水的温度,有助于实现恒过热或低过热度浇铸,但是在实际应用中还有一些不确定因素,比如电弧区局部高温对加热室耐火材料熔损和钢水的二次氧化问题;局部高温钢水热浮力控制与铸流温度分布的均匀性与一致性问题;钢液不同程度增氮问题以及进一步降噪与提高热效率问题等。结合实际钢种生产特点与要求,基于服役环境与工况的应用研究仍然是亟待开展的工作。

与等离子加热相比,基于电磁热效应的中间包通道式感应加热技术具有零噪音、不增氮和能量转化效率高的特点。近年来,得益于国内实现了自主开发并进行了大量结合实际生产条件的应用研究,感应加热中间包及其冶金效果已获得较好的认可,并成为特钢企业进一步提升与保障产品质量的重要手段。兴澄特钢、大冶特钢先后引进了日本的中间包感应加热技术。湖南中科电气股份有限公司作为国内一家电磁冶金的龙头企业,针对用户中间包原型结构特点,自主开发了不同形式的感应加热装置,并在邢台钢铁、潍坊特钢、沙钢、包钢、敬业钢铁等多家企业上线应用。

感应加热中间包的开发可追溯到1984年Ueda等[13]的一项专利,随后川崎制铁的Yoshii等[45]、新日铁室兰制铁所的二川哲雄等[46]、日本钢管的山口隆二等[47]、瑞典通用电机公司(ASEA AB)的Kollberg等[48]相继提出了单通道式、双通道式、水平式、集中式中间包感应加热装置。我国对于感应加热中间包的研究比国际上晚十几年,1994年赵沛等[49]首先研究了感应加热中间包的加热效果,此后,毛斌等[50]、李爱武等[51]、张家泉等[52]等相继提出了蝶形、旁通式、十字型中间包通道感应加热装置,使其能够应用到各种类型的中间包结构中。近年来通道式感应加热技术在理论和工程应用方面均得到了快速发展。

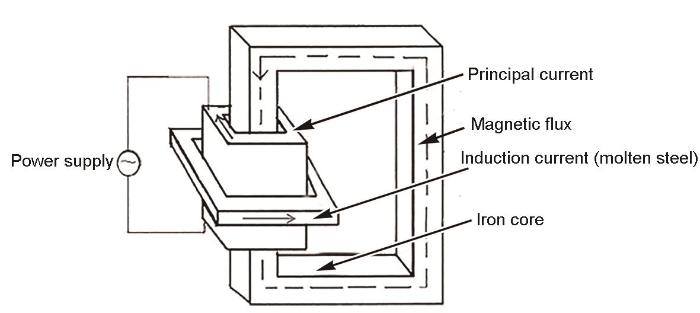

中间包通道式感应加热技术利用电磁感应原理,让进入注流区的钢水在通道内产生感应电流,从而实现自身发热与升温。其基于钢包注流钢水的实际温度与浇铸温度要求,通过调控电磁感应线圈的加热功率来实现钢水的恒过热度连铸。如图2[53]所示,加热器感应线圈中心是闭环铁芯,其中环绕铁芯的线圈是一次回路,钢水通道和中间包内的钢流形成二次回路。对线圈输入工频交流电时,线圈内产生交变磁通。该磁通切割由钢水构成的闭合回路,将在钢水中产生感应电流和Joule热,从而实现温升[5,15,53]。通道式感应加热装置由铁芯、线圈、保护套、流钢通道以及冷却系统等组成。

图2 中间包通道式感应加热原理示意图[53]

Fig.2 Schematic of channel-type induction heating in tundish[53]

感应加热器由铁芯和多匝线圈组成,其作用是在通道中钢水内产生交变磁通。保护套一般采用不锈钢材质,主要作用是支撑外部耐火材料、控制加热器位置和安装冷却系统。冷却系统包括风冷式和水冷式,可以将铁芯和线圈自身产生的热量带走,保护加热设备。流钢通道的主要作用是将中间包注流区钢水引入浇注区并通过感生电流加热钢水。

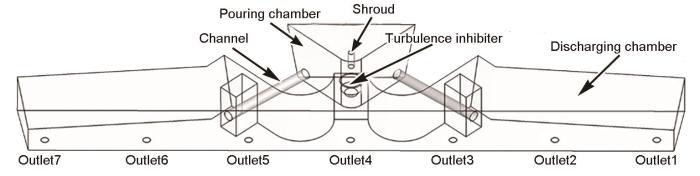

通道式感应加热器有单线圈感应加热器和双线圈感应加热器。单线圈感应加热器一般采用风冷式,双线圈感应加热器采用水冷式。基于中间包包型与加热器设计,通道的布置方式亦有所不同[4,5,19,50]。图3[53]所示为一个7流中间包通道结构和安装位置示意图。通道式感应加热可适用的中间包形状基本满足现有各种连铸生产条件,包括T型、一字型、H型、L型等常用中间包。选择加热器和冷却方式时,需综合考虑加热器功率、现有中间包结构改造难度以及安全性可靠性等因素。

图3 7流中间包感应加热通道装置示意图[53]

Fig.3 Schematic of heating channel location in a 7-strand tundish[53]

设计感应加热中间包时,应充分考虑长水口与浇注区浸入式水口之间的距离(铸机浇注距离)[54],保证通道的最佳长度,使钢水得以充分加热,且通道能多次使用。目前工业应用中大多采用的是直通道结构,如图3[53]所示。为增加钢水受热面积,研究人员还提出了一种环形通道设计[55,56],其在保证注流区与浇注区体积和距离均不变的情况下,增加了加热通道长度。较传统直通道,加热效率和夹杂物去除率均有所提高。此外,为解决狭长型多流T型中间包使用直通道各流温差大的问题,李小松[57]设计了一种分口通道,应用于特殊钢工业生产并取得了很好的效果。

无论采用哪种通道结构和布置方式,电磁感应产生的感应电流均需形成闭合回路,即电流经过通道和中间包内的钢水应形成闭合回路[30]。因此在中间包内设置挡墙、挡坝等控流装置时应注意浇铸过程中可能会因无法形成闭合回路而不能实现加热的功能。布置通道时,可选择在中间包靠近底部埋设,与注流区底部保持同一水平面,以避免通道内钢水在浇注结束后滞留于通道内。通道安装时应注意安装位置、通道长度和内径等对冶金效果的影响,同时要注意耐火材料材质与所生产钢种的匹配。另外,内衬砌筑时需设置漏钢预报网线,保证感应器的使用安全[54];砌筑前需对通道和中间包永久层进行绝缘检查[31]。

如前所述,中间包流场决定着各流钢水温差和铸坯质量的稳定性及一致性。普通中间包一般采用挡墙、挡坝等控流措施来改善中间包内流场。通道式感应加热中间包分为注流区、通道和浇注区3部分,钢水由注流区进入通道,加热后由通道流出进入浇注区。由于加热器和通道的设置,其钢水流动与传统中间包有很大差异。众多学者采用冷态水模拟的方法研究了感应加热中间包内钢水的流动,如安航航等[58]针对4流中间包的研究表明,有通道加热装置的中间包和无通道的中间包优化得到的最佳控流装置并不相同。窦为学等[59]针对单流感应加热中间包的研究发现,无控流装置的中间包直通道对钢液的流动限制较大,在通道出口两侧容易形成死区。采用上下挡墙组合的方式可有效改善感应加热中间包内的流场、降低死区比例并基本消除短路流。蔡亦凡等[60]对6流八字型通道式感应加热中间包研究发现,使用变径通道可以有效改善流场的分布,增加流向中间包中部的流股。以上研究均是采用等温的冷态水进行模拟,而感应加热中间包通道内外钢水有温差,则以上研究方法是否适合感应加热中间包研究值得探讨。Joo等[61]认为:中间包内非等温条件下的流体流动形态与等温条件下不同,非等温条件产生了自然对流和浮力驱动流。因此,有必要研究非等温条件下感应加热中间包内钢液的流动规律。为此,前期工作[53,62]用不同温差的水模拟了7流双通道感应加热中间包的流场,发现:流体流动状态与等温流动有很大差异。流体经加热从通道流出后会形成明显的上升流,通道内外温差越大,中间包各流的一致性越好,整个中间包内的流场越均匀。通道内外只要保证5℃的温差,即使中间包内不设任何控流装置,流场也很均匀,死区几乎为0。这为感应加热器的供电方式指明了方向。但由于实验条件所限,前期研究并未考虑电磁力的作用。若考虑电磁力作用和通道布置方式,中间包内流场将会发生变化。因此设计能够测量电磁力和加热效果的物理装置将是以后需要加强的方向。

数值模拟依然是研究中间包流场的重要方法。相较于水模拟,数值模拟研究效率高且可以精细地显示钢水的流线、速度矢量等特征参数,并可考虑电磁力和Joule热对钢水流动的影响[63~73]。岳强等[64,65]计算模拟了7流双通道感应加热中间包在不考虑Joule热和电磁力作用、只考虑Joule热作用、以及同时考虑Joule热和电磁力作用3种工况下钢水在通道内外和中间包内的运动,其中间包内的流场有明显差异。当不考虑Joule热和电磁力作用时,通道内流出的钢液以较大的速率冲击侧包壁,折返后形成向上的涡旋流。若只考虑Joule热,则钢液从通道流出后,直接流向钢液面,整体形成一个大的涡旋流。在Joule热和电磁力的共同作用下,钢水在通道内呈螺旋状流动,从通道流出后有较大的旋转速度,在浇注区的流线亦呈螺旋状,其流动状态与前2种工况有明显不同。由此可见,电磁力和Joule热均对中间包内钢液的流动有显著影响,钢液的流动状态最终取决于电磁力和Joule热的综合作用。由于电磁力具有方向性,因而这种作用也受到通道设计倾角的影响。

邢飞等[70]研究了加热功率600 kW时通道倾角对一个单流模型中间包流场的影响,表明:当通道倾角为0°时,钢液流出通道后直接向上运动,控制不当可能造成表面卷渣,不利于稳态浇注;当通道倾角向下4°时,缓解了钢液向上的冲击力,但也会冲击到表面渣层以及中间包前壁面;当通道倾角为向下8°时,基本避免了卷渣及对前壁面耐火材料的侵蚀,且浇注区的湍流强度较小,分布比较均匀。可见,针对中间包结构特点,合理的通道倾角设计十分重要。通过调控倾角可以更好地实现优化中间包流场的目的。

通道结构同样会影响感应加热中间包的流场。传统直通道工况下,钢液优先从通道附近的浸入式水口流出,易在此处形成短路流,在远离通道的区域形成死区。而环形通道[56]、分口通道[57]、变径通道[60,73]等由于改变了通道出口钢液流动方向,使得浇注区温度分布更加均匀,避免了死区的出现,进一步改善了包内流场。

此外,对于一定通道结构,不同加热功率下其冶金效果也可能有所不同[71]。现有研究表明,通道式感应加热中间包内挡墙挡坝的设计、通道类型、安装倾角、出口直径、电磁力大小、钢液温差以及加热功率等均会对包内流场产生不同程度的影响。因此,对于感应加热中间包的设计与应用应结合实际生产条件,是一个系统工程问题。

中间包内钢水温度的窄范围控制对提升铸坯质量和保证生产顺行至关重要。中间包感应加热技术的首要目的是补偿钢水热损失、减小浇注过程中的温度波动、实现恒温恒拉速浇注。对于多流中间包,还需尽量减小各流出口温差以保证各流铸坯质量的一致性。工业试验[15,19,31,58,74]表明,中间包使用感应加热后正常生产状况下可将钢水温度波动控制在± 5℃内,整个加热过程温度变化平稳,合理的中间包控流结构设计仍然是保障其冶金效果的重要基础。

近年来,基于数学模拟对中间包内钢水的温度和均匀性与供电功率、通道结构、中间包控流装置等因素的关系开展了大量研究。表明:电磁力产生的Joule热主要集中在通道中,通道内钢液温度沿着流动方向逐渐增加[65,75~78],且对于不同的中间包结构和容量,加热升温效率也不相同。如针对7流双通道感应加热中间包[65],当加热功率为900 kW时,加热240 s,通道内的温度可升高30.1℃。而在同样的供电功率下,对于某单流板坯连铸中间包,加热145 s通道内钢液的温度即可升高31.8℃。通道结构和控流装置不仅影响流场,同时影响其温度场。邢飞等[70]发现,通道倾斜角度为0°和4°时中间包浇注区的温度分布基本相同,通道倾角8°时浇注区的温度比通道倾角0°和4°时低,且整个中间包的低温区范围更大。环形通道与直通道相比,环形通道的加热效率更高,平均升温幅度比直通道高(2~5)℃,浇注区温度分布也更加均匀[56]。通道环半径为3 m的热效率较通道环半径2和4 m的高[55]。在此半径下,随着加热功率由600 kW增加到800 kW,浇注区内温度逐渐升高,分布比较均匀。但当加热功率增加到1000 kW时中间包内温度场反而变得不均匀,温差变大[72]。由此可见,合适的通道尺寸、倾角、供电功率是保障中间包温度均匀的必要条件。有研究认为,与直通道相比,使用变径通道[60,73]和分口通道[57]可以提高中间包内钢水温度分布的均匀性,并可将各出水口温差控制在3℃以内。在感应加热中间包内合理设置控流装置[57,66,69,79,80],同样可以优化中间包温度场、降低各流温差。

中间包注流区(冲击区)是接纳钢包钢水的区域,其容积对中间包通道加热效果同样具有一定的影响[63]。注流区体积越小,钢水在通道的加热效果越好,但其体积太小会加剧来自钢包长水口钢水对此区域中间包耐火材料的冲刷。另外,中间包通钢量与出水口流速越小,相同加热功率和加热时间下钢液经加热通道后的温升越高,且通道中靠近线圈一侧加热速率更快、背离线圈一侧加热相对较慢[75]。

感应加热是通过电磁感应的原理先将电转换为磁,钢液切割磁场产生感应电流和Joule热使钢水升温。众多学者针对感应加热中间包内磁场、感应电流场、电磁力场和Joule热的分布展开了研究。

Vives和Ricou[81]建立了一个感应加热炉实验模型,以金属Hg为介质测量了炉内电磁场的分布。该模型与通道感应加热中间包的结构类似,铁芯套在通道上,在加热炉内部形成循环的感应电流实现对金属Hg的加热。这也是为数很少的关于感应加热炉中电磁场的实验测量。结果表明,在通道横截面上的磁场线近似为同心圆。电磁力作用在通道的水平截面上,指向通道中部,从而产生“箍缩效应”。箍缩效应有利有弊,尤其是在浇铸初期、末期和换包期间因温降较大需要加大功率以快速加热,此时的箍缩效应较强,会导致钢水冲刷中间包耐火材料,严重时甚至会使钢液断流,因此在使用时应注意避免箍缩效应的负作用[5]。

在Vives物理实验[81]的基础上,针对感应加热中间包的电磁-流动-热耦合数学模型研究十分活跃[64~66,68,69,77,78,82,83]。研究表明,电磁场的有效作用区域主要在通道及与通道接触的壁面。感应电流在注流区、浇注区以及通道间形成电流回路,通道内的电流密度远大于注流区与浇注区。由于电磁力指向通道的偏心位置,钢液流过通道时具有一定的旋转速度从而使其表现出与传统中间包不同的流动状态。感应电流产生Joule热,且Joule热的分布与感应电流的分布大致相同。此外,由于集肤效应与邻近效应,通道靠近线圈一侧的磁场比其他区域大,加热功率对电磁力和Joule热密度有显著影响。这些研究不仅为中间包感应加热技术的发展提供了重要的理论基础,也极大地丰富了中间包冶金学的研究内容。然而,现有电磁数模的验证多基于Vives和Ricou[81]对低熔点金属Hg的物理测量结果。鉴于介质物性参数差异的影响,如何更好地针对钢液热特性建立更加合理的物理模型,加强液态金属电磁感应加热过程介质内电磁场分布特性的实验测量,对于校验和深化电磁-流动-热耦合模型研究,更好地指导实际应用,均是十分必要的。

中间包不仅是连铸生产过程中分配钢液的容器,也承担着去除夹杂物、改善铸坯质量的任务。感应加热过程的热效应与电磁力学效应均可能对钢水中的夹杂物运动行为产生一定程度的影响,从而影响其夹杂物去除效果。

Mabuchi等[84]和Miura等[85]基于工业试验研究了感应加热对中间包内钢液洁净度的影响,发现采用感应加热的中间包对应铸坯中夹杂物数量减少、板坯表面质量提高。其原因通常被归属为钢水中电磁力引起的箍缩效应和温差造成的上升流动[4,19]。通道内钢水的电磁箍缩效应使密度较大的导电钢水向中心箍缩,而密度较小的不导电夹杂物受到与电磁力方向相反的泳动力(电磁力梯度产生的力)作用向通道壁泳动并附着在通道壁上被去除。另一方面,通道中钢水由于箍缩效应流出速率加快,加之受热后形成的密度差,通道出口钢水将产生上升流。受这种电磁和热效应的影响,浇注区钢水混合作用加强,从而不仅促进了钢水温度的均匀化,也使悬浮其中的夹杂物颗粒更容易碰撞、长大和上浮去除。

近年来,有研究者[15]对比了中间包在无感应加热、感应加热功率大于1000 kW和小于1000 kW工况下Q235、Q345连铸板坯在后续板带轧材中的表面缺陷指数。发现当加热功率小于1000 kW时,缺陷指数低于无加热时生产工况;但当中间包加热功率大于1000 kW时,产品表面缺陷指数又有增加。可见,感应加热条件对中间包去除夹杂物的冶金效果有重要影响,同时也存在一个合理的加热功率。毛斌等[19]跟踪了国内某钢厂使用通道式感应加热中间包后的铸坯轧材中夹杂物改善效果,其直径6 mm盘条中总氧由常规连铸条件下约5.8 × 10-6降低至5 × 10-6以内,直径7 mm盘条由6.5 × 10-6降低至5.2 × 10-6。肖红等[86]对感应加热中间包应用过程的热调试、试生产及正常生产中出现的各种情况进行了总结分析,发现合理安放通道砖的角度、出口位置以及设置挡墙、挡坝等改善中间包流场的举措均有利于提高实际生产中夹杂物的去除效果。其中,采用通道感应加热时,轴承钢中大颗粒夹杂物(> 15 μm)基本去除,小颗粒夹杂物也大大减少。谢文新等[31]对30 t的H型感应加热中间包的工业应用结果进行了统计分析,发现使用适中的感应加热强度可明显改善钢材产品中夹杂物控制水平,降低夹杂物指数。

至今为止,衡量中间包夹杂物去除效果最可靠的方法仍然是实验检测与比对。但在一定假设条件下,发展流体动力学数值模拟研究中间包内夹杂物的去除率,还可能揭示钢水中夹杂物的去除路径,对中间包冶金技术的进步有重要意义。Lei等[87]通过计算模拟比较了一个双流感应加热中间包在Joule热和电磁力作用下中间包内、通道内、注流区、浇注区4个区域中夹杂物的去除率,表明:Joule热和电磁力均可以提高夹杂物的去除率。与Joule热相比,电磁力是影响夹杂物运动的主要因素。开启感应加热时,通道内的夹杂物去除率高达整个中间包内夹杂物去除率的1/3,开启加热较不开启加热中间包内夹杂物去除率提高14%。

关于感应加热功率对夹杂物去除效果的影响,也有模型研究[88,89]表明,通道中的夹杂物受电泳力作用而向通道壁面运动,力的大小与夹杂物粒径呈正相关,因此电泳力对大夹杂物的去除有显著促进作用。增大加热功率可提高夹杂物的碰撞几率,因此当感应加热功率由800 kW增加到1200 kW时,中间包的夹杂物去除率可由67.45%提高到96.43%。此外,通道形状和尺寸对夹杂物去除效果同样有影响。在相同的加热功率下,环形通道较直通道更有利于夹杂物去除。通道环半径为2和3 m时夹杂物的去除效果较好,而半径为4 m时效果稍差,主要与通道长度有关。在3 m通道环半径下,随着加热功率的增加,浇注区内温度逐渐升高,夹杂物去除率也随之增加[55,72]。正多边形与圆形通道截面相比,后者的去除率高于前者,达到47%[90]。值得指出的是,鉴于多相流、多物理场耦合研究的复杂性,模型研究的科学验证至今还十分欠缺。采用实际生产条件下的实验检测结果定量比对这类复杂模型的计算结果往往也是权宜之计,且用户针对中间包加热对钢水洁净度影响的比较研究目前还不够精细,公开报道的信息也十分有限,因此,深化模型研究并设计可靠的实验验证,尤其是对中间包加热去除夹杂物机理的深入认识,仍然是未来需要进一步加强的工作。

近年来,国内实现了不同结构高效能感应加热中间包的自主开发,并在多家特钢企业不同容量中间包中得到推广应用。针对实际应用的需要,作者团队对特殊钢长材生产中常用的感应加热多流中间包开展了一系列物理和流体动力学数值模拟研究,其中发现的新现象、新问题也推动了中间包冶金学的发展。

传统常规中间包的流场优化主要是依据相似原理,用常温水进行冷态模拟[91,92]。然而感应加热中间包通道内外钢水有温差,用等温水模拟无法真实反映感应加热工况下的钢水流动。基于一台国内在用的7流T型通道式感应加热中间包(结构示意如图3[53]所示),用不同温差的水模拟了加热工况,发现有温差的非等温流动和无温差的等温流动差异明显,如图4[53]和图5[53]所示(因中间包为对称结构,因此取其中的4流进行了研究)。由图4[53]可见,当通道内外有温差时,流体产生了上升流,由通道流出的热流首先到达中间包表面,这为钢中夹杂物被顶渣吸收创造了良好的机会。热流充满中间包表面区域后整体而不是局部向下扩展(图4c)[53],这有别于等温实验。因此当热流自上而下逐渐充满整个中间包时,中间包流场比较均匀,各流一致性较好。而在如图5[53]的等温实验中,示踪剂从通道流出后部分向上流动到液面附近,另一部分则直接从2#水口流出形成短路流。示踪剂的主要流动方向指向中间包窄边两侧,而中间区域即4#水口所在区域流动不活跃,导致各流流动差异较大。研究[53]还表明,通道内外温差越大,各水口的一致性越好,死区比例越小。

图4 通道内外温差5℃不同时刻中间包非等温水模拟流场[53]

(a) 53 s (b) 91 s (c) 215 s (d) 478 s

Fig.4 Non-isothermal flow fields of tundish at different moments with 5℃ of temperature difference between inside and outside the channel[53]

图5 通道内外温差为0℃不同时刻中间包等温水模拟流场[53]

(a) 23 s (b) 38 s (c) 101 s (d) 205 s

Fig.5 Isothermal flow fields of tundish at different moments with 0℃ of temperature difference between inside and outside channel[53]

由于水模拟实验无法模拟电磁力和Joule热对中间包内钢水升温的影响,利用数值模拟方法研究了供电功率、供电时间等因素对钢水温度的影响,表明在相同的供电功率下随着加热时间的延长,通道内外的温差缩小,钢液上升的趋势逐渐减弱[53]。这一研究结果为感应器的供电方式和合适温差的选取提供了依据,并有望成为未来重要的研究方向。

针对该7流中间包,还通过数值模拟比较了不同控流方案下5、10、30和50 μm 4种粒径夹杂物的去除率和运动路径[53],发现对同一种中间包控流结构,开启加热后夹杂物去除率远高于未开启加热时的去除率,验证了感应加热具有去除夹杂物的功能。且水模拟实验中流动特性好的方案夹杂物去除效果同样较好,说明水模拟实验方法对研究感应加热中间包依然具有重要的指导作用。大尺寸夹杂比小尺寸夹杂容易去除是由于其运动路径差异,如图6[53]所示,50 μm的大尺寸夹杂从通道随钢液流出后在自身浮力和上升流的作用下,直接到达钢-渣界面被渣吸收,30 μm的夹杂物有部分返回钢液,而10和5 μm的夹杂物返回得更多,且有部分无法上浮到液面,因此去除率较低。

图6 某方案下不同粒径夹杂物在中间包内运动路径[53]

(a) 50 μm (b) 30 μm (c) 10 μm (d) 5 μm

Fig.6 Paths of different sizes of inclusions in tundish[53]

依据优化结果应用于工业生产后,发现之前各水口对应铸坯质量差异大的问题得以改善。优化前由于通道出口靠近2#水口、远离4#水口,因而在2#水口易形成短路流,而在4#水口附近形成死区,现场生产确实发现2#水口对应特钢铸坯夹杂物含量高、探伤合格率低,优化后改善效果明显。

H型中间包是一种非常有特色的中间包结构,通过耐火材料通道将注流区和浇注区(又称分配区)分开,从而可减轻或避免连浇换包阶段中间包液面波动造成的钢水卷渣、铸坯质量不稳定现象。H型中间包比较适合使用感应加热,因加热器直接安装在通道上,不需像T型中间包另外设置通道从而占据浇注区空间。作者团队[69,79,93]针对国内自主开发了H型6流通道感应加热中间包,通过建立电磁-热-流动耦合数学模型,研究了该中间包内电磁力的作用特点、钢水的流动及传热规律,对比了感应加热不同应用模式下中间包内流场和温度场特点,并探讨了传统冷态水模拟研究方法对该感应加热中间包结构优化的适用性。结果表明,针对图7[93]的中间包结构,线圈产生的磁场主要分布在2个加热通道上,在注流区和浇注区分布很少。靠近通道壁面的磁场明显大于通道内部,在1000 kW加热功率下靠近线圈的内侧壁面磁场最大达到了0.16 T。

图7 H型6流双通道感应中间包感应磁场分布[93]

Fig.7 Induced magnetic field (B) distribution in an H-type 6-strand dual-channel induction tundish[93]

磁场方向在通道截面沿着圆周旋转分布,沿直径方向由外向内逐渐减小,且磁场的中心位于通道的偏心位置,左右2个通道的磁场分布较对称。通道内旋转分布的磁场在中间包内形成了感应电流,感应电流同样主要分布在通道内,并和注流区、浇注区形成了闭合回路。感应电流产生的Joule热加热流经通道的钢水,从而达到补偿浇注过程中钢水温降的目的。中间包内由于感应电流和磁场的作用产生了电磁力,通道内电磁力的分布与磁场分布规律相似,靠近壁面的电磁力大于通道内部。通道内的电磁力远大于钢液的重力[69],因此电磁力对钢液运动行为的影响较大,使得从通道流出的钢液有向下运动的趋势。

以上研究结果与前人工作[65,68,78,82,83]得出的磁场、电流和热分布规律基本一致。研究[93]也表明:中间包内部结构不同,电磁力和Joule热综合作用下流体的流动和传热特性不同。裸包方案下,开启感应加热1500 s时比未开启中间包内钢水温度高21℃,且由于电磁力作用使通道附近水口的短路流加剧、各流一致性变差。但通过冷态水模拟对中间包结构进行优化后,数值模拟显示通道附近水口短路流消失,各流温差降低、一致性改善、升温速率加快。研究不仅揭示了这种新型中间包的冶金机理,同时也表明基于冷态模拟的中间包结构优化方法仍可作为感应加热中间包结构设计和优化的重要依据,这为中间包新技术的推广应用提供了重要的理论基础。依据以上研究结果新建的H型中间包生产线运行以来,连浇过程中间包钢水过热度波动可稳定控制在± 3℃的设计目标,各流之间温差为0~3℃,开启加热后渣线处耐火材料侵蚀与不开启时无明显差异。铸坯质量一致性较原生产线改善明显,满足用户生产高端齿轮、轴承、冷镦等特殊钢品种的质量稳定性要求,且终端钢材用户的质量异议减少[69]。

对于多流狭长型T型中间包,直通型通道会使其周围水口形成短路流,而2个通道之间又会形成比较大的死区,且各流温差大。如国内某特钢厂一个5流中间包在轴承钢和弹簧钢浇注时实测中间包内边部流和中间流钢水温差高达7~14℃。这种现象不仅影响各流铸坯质量的一致性,也导致实际浇注过程需要提高钢水过热度,不利于发挥感应加热中间包的冶金功能。造成这一现象的原因仍与感应加热通道设计和中间包控流装置有关,为此提出了一种分口通道设计[57,94]。使用该设计后水模拟得到的停留时间分布(RTD)曲线(图8a[94])显示3个水口的一致性较直通型通道水口(图8b[94])大大改善,死区比例也由原来的29.50%降低到20.33%,钢水平均停留时间较直通型延长了40 s。应用于工业改进后表明,分口式新型通道设计中间包各流浇铸温度一致性得到改善,其中边部流和中间流的平均温差较直通型通道降低了3.6℃,满足了生产中控制各流温度和铸坯质量一致性的需要,实现了感应加热中间包应用效果的进一步提升。

图8 不同通道结构中间包水模拟停留时间分布曲线图[94]

Fig.8 Residence time distribution E(θ) curves in tundish from water modelling (θ—dimensionless time)[94](a) split channel(b) straight channel

通过对多流感应加热中间包的研究与应用,本研究团队目前基本掌握了常见奇数流和偶数流感应加热中间包流场设计优化的原则。结合数值模拟方法,通过揭示感应加热中间包温度场、电磁场和夹杂物运动规律,可以从感应加热器设计与选择开始,更好地提高该类中间包的冶金效果。

中间包感应加热技术近年来在工业界得到快速推广应用,其技术经济性和铸坯质量提升效果也在生产中得到进一步的认可。同时,由于不同用户生产条件与品种质量要求的差异,在应用研究中有以下问题值得深入研究与探讨。

感应加热中间包具有不同的包型结构和特殊的传热、流动特性,控流结构设计过程中,传统的物理模拟优化中间包流场的方法对感应加热中间包仍然具有一定的指导意义,同时也存在一定的局限性。

传统中间包通常是基于冷态物理模拟和数学模拟相结合的方法对其控流结构进行优化。该方法为工业界普遍接受并被证明是一种行之有效的方法[69]。一般认为冷态模拟条件下流场好的方案温度场也是相对均匀的。然而,针对感应加热中间包,由于通道内钢水受到电磁力的箍缩作用以及由通道内外温差产生的热浮力作用,传统的冷态模拟优化中间包结构方法对感应加热状态的适用性和适用程度如何?另外,在钢包浇注前期,由于钢水温度较高,感应加热功能不需开启,通常在浇注中后期才开启加热模式。因此,针对实际生产浇注工况特点,感应加热开启与否,中间包内钢水的流动和传热规律有所不同。如何针对多种使用工况设计中间包结构是目前工业界非常关注的问题。

冶金过程的高温特性使得其无法像常温流体那样可以通过实验进行准确模拟再现,而计算机和计算科学的发展为通过数学方法模拟钢液的运动行为提供了条件。通过建立准确的电磁-流动-热耦合模型可以预测电磁场作用下高温钢水的流动和传热,进而指导实际生产工艺的设计和改进。在对中间包感应加热的电磁-流动-热耦合模型的预测中,大多采用的是Vives和Ricou[81]以金属Hg为介质测量的一个感应加热炉模型内电磁场结果进行验证。该介质的物性参数不同于钢液,因此有必要针对钢液热特性建立更加合理的物理模型,测量其电磁场分布以更精确地校对电磁-流动-热耦合模型。

作者团队前期研究[69]表明,感应线圈的安放方式、通道结构、供电模式均对钢水的流动有很大影响。当线圈与通道垂直或水平设置时产生电磁力的大小和方向均不相同,因而冶金效果亦不相同。当通道出口下倾时,电磁力的箍缩效应可能会加速出口钢液的短路流、加重中间包包底或前壁耐火材料的侵蚀,而当倾角向上时钢水的上升流可能会对中间包侧壁造成一定的冲刷,在某钢厂发现使用感应加热浇注几炉后中间包侧壁出现冲刷坑。此外,上升流也可能导致中间包覆盖剂卷入钢水中,从而增加铸坯中大尺寸的外来夹杂物数量。如何根据准确的数值仿真和试验结果调控线圈安放方式和通道角度是提升中间包冶金效果的一个重要环节。另外,在前期初步的理论研究[53]中发现,在同一功率下随着供电时间的延长通道出口钢液的上升趋势减弱,且通道的结构和设计倾角对上升流的形成有明显影响,这提供了一个启示:如何通过调控供电模式、通道结构达到对钢水流动的控制。目前的工业应用采用的大都是直通道、固定供电功率和频率下的加热,这势必会造成随着加热时间的延长通道内外温差减小,接近等温流动。是否可以通过间歇式加热或动态调控浇注过程中的供电功率,让通道内外不断产生合适的温差,从而活跃流场、降低死区比例,值得深入研究。

高端特殊钢产品如高速机车的轮毂、轴承、帘线等对连铸坯内部洁净度要求非常高。目前不少特钢企业已开始应用中间包感应加热技术,实践表明该技术有效地降低了钢水上台温度,实现了恒过热恒拉速连铸。然而,感应加热中间包去除夹杂物特别是小尺寸夹杂物的能力至今缺乏来自一线的详细报告,相关定量的理论研究也比较欠缺。邢台钢铁公司最早使用国产化感应加热中间包技术,其应用目的主要是解决高碳轴承钢的偏析、疏松问题。实践表明,使用中间包感应加热技术后铸坯的偏析、疏松确有减轻,但到目前为止对于夹杂物的去除效果尚未做系统试验比较。日本在20世纪八、九十年代对中间包感应加热应用效果进行了报道,表明使用感应加热可以减轻铸坯的中心疏松偏析等级,还可降低SUS304板坯皮下的大型夹杂物。与不加热时比较,大型夹杂物可减少1/4~1/12,且非正常浇注期的板卷表面质量借助加热可提高到正常浇注期的水平[84,85]。但这些报道大多是应用效果,针对其去除机理研究很少,一般均定性地解释为通道受热钢水的上升流和电磁箍缩力的综合作用使夹杂物减少。但2者的作用孰重孰轻,定量化的描述很少,也没有通道中有效吸收夹杂物的明确试验数据。夹杂物去除可能有通道吸附的贡献,也可能基于上升流带动夹杂物上浮去除,还可能是由于电磁力对夹杂物的驱动作用,改变了其流动轨迹,使其更容易碰撞长大。在影响夹杂物去除的各种作用力中,各自所占份额及其主导因素尚需深入探讨。国内一些学者[55,72,87~89]近年来通过数值模拟研究了夹杂物的去除效果,但大多是针对单流或双流中间包的模型研究,未见相关工业应用背景与效果的报道。特殊钢长材生产多采用多流方坯或圆坯连铸,应该针对在服役的该类中间包,通过工业试验和模拟相结合的方法,系统研究夹杂物的去除机理,为提升感应加热中间包的应用效果提供依据。

在感应加热中间包中,所有钢水需经过通道进行加热,通道内钢水的温度高于通道外。一方面钢水要与通道耐火材料长时间接触,另一方面由于电磁力的作用钢水在通道内呈螺旋状加速运动流出,会加剧通道耐火材料的冲刷侵蚀,从而对通道耐火材料提出了很高的要求。此外,钢水中的夹杂物与耐火材料之间会发生化学反应,不同钢种中夹杂物类型不同,如铝脱氧钢中主要的夹杂物是Al2O3,而硅锰脱氧钢的主要夹杂物是SiO2和MnO,因而耐火材料的选择也应有所不同。目前几乎所有的钢种都使用同一种耐火材料,有必要针对不同钢种开发相应的通道耐火材料。

目前,通道式感应加热中间包在国内的应用主要是补偿钢水热损失,其中加热模式和供电参数的选择多依据经验,在役的感应加热中间包大多采用1000 kW和50 Hz进行加热。然而,针对不同钢种和断面,其过热度和拉速有所不同、过程温降不同,导致需要补偿的热量并不相同。即使对于同一钢种,整个浇注过程中拉速或通钢量也可能不同,因此应该动态调控。如何实现功率参数、供电时间、热效应与钢种和浇注工艺的合理匹配仍需要深入的理论支撑。

中间包加热控温是当前钢铁生产中代表性的连铸装备新技术,对实现恒温恒拉速浇铸、进一步提升连铸生产效率、稳定产品质量具有重要意义。中间包内钢水温度和温差的窄范围可控不仅是发展高效连铸和调控铸态组织的重要手段,同时也大大丰富了中间包冶金学的研究内容。

综合来看,以感应加热为主的中间包加热技术近年来在我国特钢企业得到快速推广,其技术经济性、提升与稳定铸坯质量的效果也在不同企业得到体现。因用户水平、生产条件与品种质量要求等方面的差异,中间包加热技术扩大应用的同时,也发现一些理论与工艺问题亟待深入研究与解决。比如,等离子加热技术的加热效率与温度均匀性问题、起弧稳定性与耐火材料消耗问题等;通道式感应加热中间包通道耐火材料的合理选择,以及如何提高中间包体积利用率的问题等。此外,如何合理选用加热器类型、匹配供电模式与钢种、拉速之间的关系以及通道结构与中间包包型、容量间的关系,如何进一步提高控温精度和钢中夹杂物的去除率,以及多流连浇中间包各流流动和温度的一致性等均是未来应该加强的研究方向。同时值得指出的是,任何新装备新技术应用效果的体现均是一个系统性的工作,结合实际生产条件的应用研究将会推动其不断发展与完善。

Technology

Advantage

Disadvantage

Channel induction heating

Homogeneity;

Larger size and occupation;

quick heating;

tundish geometry dependent;

high heating efficiency up to 90%;

cost for maintenance;

easy instrumentation;

quality demand for refractory;

safe in service;

special design for cooling and insulation of

easy maintenance;

the heating coils

fine metallurgical effect

Plasma heating

Quick action for heating;

Arcing and inert gas required;

good adaptability;

larger temperature fluctuation locally;

less consumption for refractory;

possibly arc extinction in service;

easy operation and maintenance;

noise while in operation;

less occupation in size

signal interference;

high local temperature for steel and refractory;

secondary oxidation;

lower heating efficiency about 60%

1 中间包等离子加热技术

1.1 等离子加热原理

图1

1.2 等离子加热技术的开发

1.3 等离子加热中间包技术研究与应用

1.3.1 等离子加热对包内钢水温度的影响

1.3.2 等离子加热对中间包钢水N含量的影响

1.3.3 电气特性对等离子加热的影响

1.3.4 其他研究

2 中间包通道式感应加热技术

2.1 通道式感应加热原理和通道布置

图2

图3

2.2 感应加热中间包的流场研究

2.3 感应加热中间包内温度场研究

2.4 感应加热电磁场研究

2.5 感应加热中间包对钢水夹杂物去除的影响

3 近年来应用研究新进展

图4

图5

图6

图7

图8

4 问题与讨论

(1) 传统冷态模拟方法的局限性

(2) 电磁模型的验证

(3) 如何通过调控供电模式和通道设计控制中间包内钢水的流动和传热

(4) 夹杂物去除机理和效果研究

(5) 针对不同钢种通道耐火材料的开发

(6) 感应加热线圈供电模式与钢种合理匹配的理论基础

5 结论与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号