分享:锻造-增材复合制造Ti-6Al-4V合金结合区显微组织及力学性能

在Ti-6Al-4V合金锻造成形双态组织基材上采用激光立体成形方法(送粉式激光增材制造)沉积块体试样,研究了不同线能量密度输入下基材与增材结合区的微观组织特征及形成机制。结果表明,结合区内不同高度部位由于热源影响程度存在差异,形成了从下到上的非均匀组织。其中下部区域由于峰值温度较低,仍保持初始双态组织形貌,但发生一定粗化;中部区域随着温度升高以及保温时间延长,形成等轴α相、层片α相及大量次生α相的混合组织;而上方靠近增材区的峰值温度超过β相转变温度,完全转变为由层片α相形成的魏氏体组织,并伴随着由于元素扩散不充分而形成的阴影结构。对包含基材区和增材区的结合试样进行拉伸测试发现,在设定的能量密度范围内,断裂位置均远离结合区,表明增材区与基材区结合良好,结合区强度超过基材区及增材区强度。此外,对比不同能量密度复合制造Ti-6Al-4V试样的拉伸测试结果发现,线能量密度为100 J/mm时,结合区以及增材区α相特征尺寸较小,复合制造试样的屈服强度和抗拉强度最大。随线能量密度的增大,复合制造试样屈服强度和抗拉强度均减小,而延伸率增加。

关键词:

金属增材制造技术由于具有无模具、快速、全致密、近净成形等特点已成为高性能、复杂形状金属构件制造的有效途径,在航空航天领域得到了广泛应用[1~5]。然而,增材制造技术仍面临难以兼顾高效率、低成本的瓶颈问题。近年来,将传统制造(锻造、铸造、机加工等)和增材制造相结合的复合制造技术逐渐发展起来[6~8]。该技术先采用传统加工方式成形大体积规则结构,而后再通过增材制造形成精细结构,兼具传统制造技术高效率、低成本的优势以及增材制造技术精细化、柔性化、快速成形的特点。

传统增材制造中基材通常作为支撑物,最终将被移除,而在复合制造中,基材在增材工艺完成后将作为最终零件的一部分保留下来[8]。对复合制造构件而言,除增材、基材部位之外,基材与增材之间的结合区也是影响复合制造构件整体性能的关键环节。复合制造过程中,由于增材过程中的热量不断累积,基材结合面部分的组织会发生显著变化,而且由于不同高度位置的热历史不同,导致结合区(热影响区)内会形成微观组织及化学成分的不均匀性[9,10],这对最终零件的力学性能将产生重要影响。因此,深入理解不同增材工艺参数下结合区的组织特征及其形成机制对提高复合制造试样的力学性能具有重要意义[11,12]。

对于复合制造结合区的组织与性能,已在不同合金体系中开展了研究[8,13~15]。针对1Cr12Ni2WMoVNb钢,Wang等[13]在锻件基材上利用送粉式激光增材制造方法开展复合制造,发现结合区由比基材区更细小的等轴奥氏体晶粒组成,而激光沉积区包含较粗大的柱状奥氏体晶粒和树枝晶结构,该组织特征决定了激光增材区和结合区的显微硬度均高于基材区,拉伸试样的断裂位置位于基材区。Ghoncheh等[14]通过铺粉式激光增材制造将AlSi10Mg粉末沉积在AA2618铝合金铸态基材的顶部形成复合制造零件,结果表明AlSi10Mg/AA2618界面显示出良好的融合性,结合区中合金元素的扩散系数、凝固过程中的溶质分配系数、液相混合焓以及溶解度决定了元素在基体中的扩散趋势,复合试件的强度和断裂应变由性能较弱的AA2618基体决定。对于钛合金,Zhu等[8]研究了复合制造Ti-6.5Al-3.5Mo-1.5Zr-0.3Si (TC11)钛合金的组织与力学性能,发现结合区内形成大量细小的次生相,有效提升了结合区的强度。然而对于目前应用范围最广的钛合金——Ti-6Al-4V (TC4)而言,虽然对其激光增材制造组织已开展了大量研究[16~19],但对其复合制造过程中锻态基材与激光增材之间的结合区组织特征及形成机制仍缺乏研究报道。

复合制造和熔焊技术具有一定的相似性,2者都是通过高能热源形成熔池,熔池凝固后形成良好的冶金结合,同时结合区(热影响区)均受到高温热源的影响。针对Ti-6Al-4V合金,Zhang等[20]对焊接接头附近结合区内的组织演变、元素分布及晶粒取向进行了深入分析,提出热影响区中部的边缘相(Rim-α)和靠近熔化区的阴影结构是由元素扩散不均匀和冷速差异所导致。Wang等[21]研究了电子束焊接Ti-6Al-4V结合区的组织形貌,发现结合区内部的组织存在不均匀性,熔化区内部出现了马氏体和细层片α相组织,这种特殊组织可改善焊接件的拉伸性能和高周循环疲劳性能,但削弱了冲击韧性和低周循环疲劳性能。上述针对TC4焊接结合区的研究虽然对理解复合制造具有一定帮助,但焊接结合区中的组织特征和形成规律与复合制造并不完全等同。焊接过程中结合区仅受到热源的一次或几次影响,而复合制造过程中结合区将经历热源的循环往复受热。这种受热条件的差异可能导致不同的微观组织,并对最终性能产生影响。

复合制造过程涉及激光功率P、扫描速率v、扫描策略、抬升量等一系列工艺参数,从能量输入的角度,激光扫描过程中P和v是决定能量输入大小的主要因素,而2者的综合效果可通过激光线能量密度(单位长度上的能量输入) El = P / v来衡量[22,23]。本工作在Ti-6Al-4V合金典型锻造态基材上,采用3种不同线能量密度进行送粉式激光增材制造,分析了不同线能量密度下的结合区组织形成规律及机制,并对包含基材区和增材区的结合试样进行拉伸力学性能测试。本工作旨在分析复合制造Ti-6Al-4V合金结合区的组织特征,揭示线能量密度的影响,为调控复合制造构件性能提供依据。

基材选用锻造态Ti-6Al-4V合金,尺寸为100 mm × 45 mm × 55 mm。增材用Ti-6Al-4V合金粉末通过等离子旋转电极方法制备,粉末颗粒直径为80~150 μm,表面光洁度好,卫星球粉数量少。Ti-6Al-4V粉末和锻造基材的化学成分如表1所示。在LSF-VII型激光立体成形设备上完成不同工艺参数下的增材制造,该设备包含6 kW半导体激光器、五轴四联动数控工作台、高精度送粉器、同轴送粉喷嘴、惰性气氛加工室和氧含量实时监测系统等,成形过程中采用高纯Ar气作为保护气体和载粉气体。图1a所示为增材制造过程示意图,扫描方式为循环往复式,成形工艺参数如表2所示。图1b为实验所得不同工艺参数下的整体试件,增材部分尺寸为60 mm × 20 mm × 60 mm。

表 1 锻造态Ti-6Al-4V基材与Ti-6Al-4V合金粉末的化学成分 (mass fraction / %)

Table 1

图1 锻造-增材复合制造实验示意图、复合制造试件、结合区拉伸试样取样位置和拉伸试样尺寸

Fig.1 Schematics of forging-additive hybrid manufactured processing (a), hybrid manufactured samples (substrate size: 100 mm × 45 mm × 55 mm, deposition size: 60 mm × 20 mm × 60 mm) (b), sampling position of tensile specimen in bonding zone (c), and the size of tensile specimen (d)

表2 锻造-增材复合制造工艺参数

Table 2

P

W

v

mm·s-1

d

mm

R0

%

Vf

g·min-1

ΔZ

mm

El

J·mm-1

在试件基材与增材结合部位取组织观测试样,将样品机械磨抛后用Kroll's试剂腐蚀,利用GX71光学显微镜(OM)和TESCAN MAIA3扫描电子显微镜(SEM)观察微观组织及断口形貌,利用SEM配备的能谱仪(EDS)进行成分分析。电子背散射衍射(EBSD)分析采用的加速电压为20 kV,工作距离为17 μm,步长为0.25 μm。力学性能试样的取样位置位于结合区,如图1c所示,增材部分和基材部分各占50%,拉伸试样的尺寸如图1d所示,标距段尺寸为15 mm × 5 mm × 2 mm。在INSTRON电子拉力试验机上参照GB/T228-2002 《金属材料拉伸试验方法》进行室温拉伸性能测试。

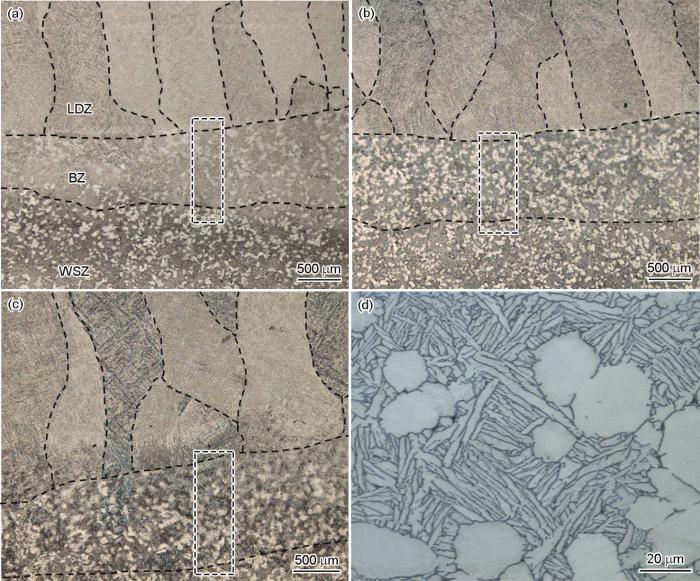

图2为3种不同线能量密度下锻件-增材复合制造Ti-6Al-4V合金增材-基材结合界面附近的微观组织,结果表明从基材区到增材区组织发生显著变化。以线能量密度为100 J/mm的试样(图2a)为例,最下方基材区域(wrought substrate zone,WSZ)组织与初始锻态基材组织相同,均为等轴α相和层片α相形成的双态组织,高倍显微照片如图2d所示,其中等轴α相平均直径约为12.5 μm,片状α相平均宽度约为1.6 μm。最上方的增材区域(laser deposition zone,LDZ)由贯穿多个沉积层的外延生长柱状β晶粒组成,β晶粒内部包含细小的层片α相,这与以往研究中[16,18]观测到的钛合金增材区组织相同。在基材区与增材区中间的结合区(bonding zone,BZ),由于受到激光热源的影响,初始双态组织发生了从下到上的非均匀变化,该区域的组织将在下文进行详细分析。

图2 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金的结合部位及基材的显微组织

Fig.2 Microstructures of the bonding zone in forging-additive hybrid manufactured Ti-6Al-4V alloy under linear energy densities of 100 J/mm (a), 133 J/mm (b), and 200 J/mm (c), and high magnified image of WSZ in Fig.2a (d) (WSZ—wrought substrate zone, LDZ—laser deposition zone, BZ—bonding zone)

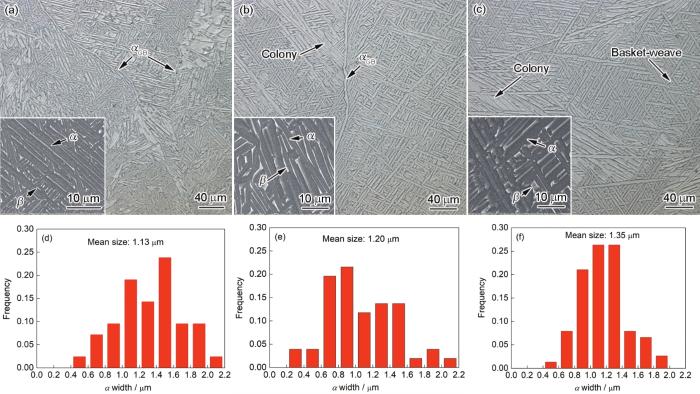

由图2a~c可见,随着线能量密度的增大,增材区β晶粒宽度有所增大。图3a~c显示了不同线能量密度下增材区柱状β晶粒中的α层片组织(放大图中暗区是α相,亮条状是β相),其中包括β晶粒间的晶界α (αGB)、β晶粒内部网篮状α相和团簇状α相。不同能量密度下晶内α层片宽度的统计结果如图3d~f所示。可以看出,随着线能量密度的增加,晶内α层片宽度略有增大。

图3 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金增材区的微观组织及其特征尺寸

Fig.3 Microstructures (a-c) and feature sizes (d-f) of α phase of the laser deposition zone in forging-additive hybrid manufactured Ti-6Al-4V alloy under linear energy densities of 100 J/mm (a, d), 133 J/mm (b, e), and 200 J/mm (c, f) (Insets in Figs.3a-c show the enlarged views. α: dark area, β: bright bar, αGB—grain boundary α phase)

激光立体成形过程中,首层熔池下方的基材(结合区)由于受到热影响而发生微观组织的演化。图4给出了3种不同线能量密度下沉积结束后结合区的显微组织形貌(对应图2中虚线框所示位置)。3种情况下,结合区组织从下到上均存在明显差异,根据组织特点,可将结合区分为下(bottom-BZ)、中(mid-BZ)、上(up-BZ) 3部分,如图4所示。

图4 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金结合区的显微组织

(a1, a2, a3) 100 J/mm (b1, b2, b3) 133 J/mm (c1, c2, c3) 200 J/mm

Fig.4 Microstructures of the bonding zones in forging-additive hybrid manufactured Ti-6Al-4V alloy corresponding to the square areas in Figs.2a (a), 2b (b), and 2c (c), and locally magnified images of bottom-BZ (a1, b1, c1), mid-BZ (a2, b2, c2), and up-BZ (a3, b3, c3) (The dashed lines in Figs.4a, b, and c show the interfaces between the up-BZ and LDZ. The dotted lines in Figs.4a3, b3, and c3 show the morphologies of equiaxed β grains formed during heating)

如图4a1、b1和c1所示,结合区下部仍为初始状态的等轴α相和层片α相形成的双态组织,由于受热源影响,相比于初始基材,该处组织发生一定粗化,且随着能量密度增大,相同高度位置的层片α相宽度和等轴α相尺寸均增大,如图5a和b中给出的统计结果所示。

图5 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金结合区中不同组织的尺寸

(a) width of lamellar α phase in bottom-BZ

(b) diameter of equiaxed α phase in bottom-BZ

(c) width of lamellar α phase in up-BZ

(d) diameter of equiaxed β phase in up-BZ

Fig.5 The sizes of different microstructures of the bonding zone under different linear energy densities in forging-additive hybrid manufactured Ti-6Al-4V alloy

如图4a2、b2和c2所示,结合区中部仍由等轴α相和层片α相组成,但相比于结合区下部,此处等轴α相直径和层片α相宽度均有所减小,α层片之间不再是连续的β相,因而OM下层片组织不再如基材中清晰。在钛合金的升温过程中,α相溶解起始温度约为650℃,α相完全溶解温度(β相转变温度)约为980℃[18]。结合区中部区域受到激光热源的影响,温度上升,其峰值温度位于α相起始溶解温度和完全溶解温度之间(650~980℃),等轴α相和层片α相发生部分溶解,使得最终残余的等轴α相直径和层片α相宽度减小。此区域SEM像如图6所示。可以看出,在层片α相之间的β相中形成了次生α相(αs),且随线能量密度的增大,次生α相体积分数增大。

图6 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金结合区中部的显微组织

Fig.6 Microstructures of the middle of bonding zone in forging-additive hybrid manufactured Ti-6Al-4V alloy under linear energy densities of 100 J/mm (a), 133 J/mm (b), and 200 J/mm (c) (αs—secondary α)

如图4a3、b3和c3所示,结合区上部呈现出魏氏体组织,晶界α相勾勒出等轴β晶粒形貌,β晶粒内包含由α层片以及一些白色的区域。白色区域的高倍SEM像如图7a~c所示(在SEM中呈现灰色)。可以看到,该区域同样由许多α层片构成,其尺寸随着线能量密度的增大而减小。Pederson等[24]在研究Ti-6Al-4V合金焊接接头的热影响区中发现过类似组织,并将其命名为阴影结构(Ghost structure)。EDS线扫描发现,阴影结构区域成分和周围区域存在差异,如图7d所示,其中阴影区域Al元素含量高于周围层片区,而V元素含量低于周围区域,因此呈现出不同的衬度。上部区域β晶粒内α层片尺寸及等轴β晶粒尺寸的统计结果分别如图5c和d所示。可以看出,随着线能量密度的增大,α层片尺寸以及等轴β晶粒的直径均增大,该区域的α层片是基材组织达到β相转变温度以后发生β→α相转变形成的。

图7 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金结合区上部的显微组织以及阴影结构的元素含量变化

Fig.7 Microstructures of the up of bonding zone in forging-additive hybrid manufactured Ti-6Al-4V alloy under linear energy densities of 100 J/mm (a), 133 J/mm (b), 200 J/mm (c), and element content changes in ghost structure along line in Fig.7b (d)

增材制造过程中基材要经历循环往复受热。开始时刻,激光热源直接照射在基材上,热源经过基材表面任意一点A时,A点下方基材温度急剧上升,当热源移动之后,A点下方基材开始降温,当沉积下一道或下一层时,热源再次靠近A点时,A点下方温度再次升高。初始阶段,基材温度在一个较高数值的区间内震荡。随着沉积层数的增高,热源逐渐远离基材,基材温度下降。基材从上至下不同部位由于距热源的距离不同,受到热源的影响程度不同,导致其相变过程不同,最终形成不同的微观组织。

结合区下部由于距离熔池较远,升温所能达到的峰值温度远低于β相转变温度,故该处无相变发生,初始的等轴α相、层片α相仅仅发生一定的粗化(图5)。随着线能量密度的增大,同一竖直高度处的基材温度升高,溶质扩散加剧,粗化更为显著。因而结合区下部的等轴α相、层片α相的尺寸随能量密度升高而增大。

在结合区中部,峰值温度相比结合区下部有所升高,但仍低于β相转变温度。在初次升温时,当温度超过650℃ (α相溶解起始温度)时,层片α相和等轴α相就会发生部分溶解,转变为β相,随后的多次热循环过程相当于高温时效过程,在β相内产生次生α相[25]。且随着线能量密度升高,同一高度位置初次升温的峰值温度升高,α相转变生成的β相更多,因而后期时效过程中形成的次生α相体积分数更大,如图6所示。此外,值得注意的是Ti-6Al-4V合金复合制造过程中结合区中部的组织与焊接结合区中部的组织明显不同,焊接结合区中部仅仅经历一次或者几次的热循环过程,因此没有次生α相的形成[26,27]。

结合区上部最靠近热源,其升温过程的峰值温度超过β相转变温度,初生α相全部转变为β相。在初次降温过程中,由于初始等轴α相转变成的β相内Al含量较多,优先形核形成α'马氏体相(阴影区内的层片α相),在晶界处形核的α'相以片层状的形式向晶内生长,在随后的热循环过程中α'马氏体相分解,最后形成包含晶界α相和层片α相的魏氏组织[19]。通过晶界α相可以观察到初始升温形成的等轴β晶粒形貌(图4a3、b3和c3中虚线所示)。随着线能量密度的增大,该区域在β相转变温度以上停留时间较长,等轴β晶粒尺寸增大,同时晶内层片α相的宽度增大(图7a~c和图5d所示)。在升/降温过程中,初始等轴α相中的Al与V元素没有足够时间扩散达到平衡,因而形成阴影结构[16,24] (图4和7a~c所示)。阴影结构的尺寸随着线能量密度的增大而减小,这主要与升降温过程中元素扩散有关,相比于线能量密度为100 J/mm时的情形,线能量密度为200 J/mm时,Al和V元素的扩散更充分,所以阴影结构尺寸减小。

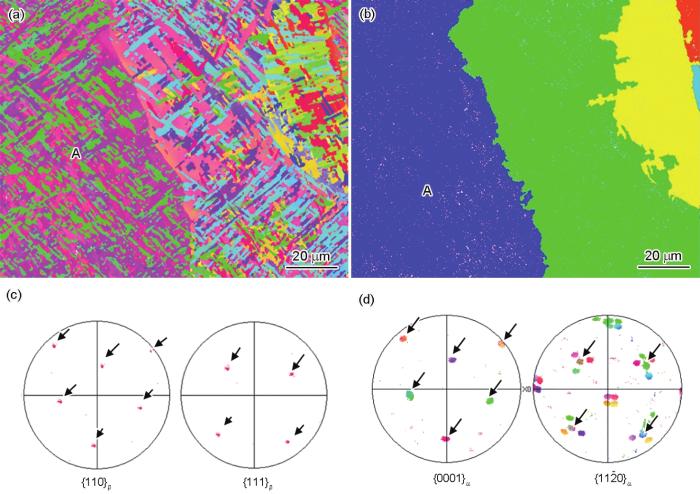

等轴α相是基材在前期热机械处理过程中由层片α相发生再结晶转变而形成的一种组织形态,是基材中α相的一种初始组织,并非在激光沉积成形过程中形成。层片状α是α相从母相β相析出时由于弹性应变能导致的特殊形态。β→α转变过程中遵循Burgers取向关系:<110>β //<0001>α,<111>β //<

图8 锻件-增材复合制造Ti-6Al-4V试样增材区的EBSD测试结果以及A晶粒的散点极图

Fig.8 EBSD of the deposition zone (a), the reconstruction of β grain in Fig.8a (b), and scatter pole figures of α phase (c) and β phase (d) of A grain in forging-additive hybrid manufactured Ti-6Al-4V alloy (A grain represents β grain in Fig.8a, arrows in Figs.8c and d show the pole positions)

图9 增材区中α相和β相的TEM像以及电子衍射斑点

Fig.9 TEM images of α and β phases (a), corresponding electron diffraction patterns of β phase (b) and α phase (c) in the deposition zone

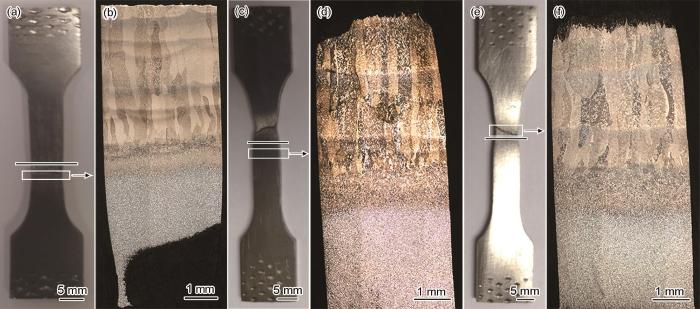

图10给出了不同线能量密度下锻造-增材复合制造Ti-6Al-4V试样(包含50%的基材区和50%的增材区)的拉伸性能,对应的力学性能如表3所示。结果表明,随着线能量密度的增加,试样的抗拉强度和屈服强度均降低,但延伸率有所增加。当线能量密度为100 J/mm时,结合区试样的抗拉强度和屈服强度最大,分别为954.64和861.74 MPa,比线能量密度为200 J/mm时分别提高了4.2%和4.0%,但延伸率下降了19.1%。

图10 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金结合区试样的应力-应变曲线

Fig.10 Stress-strain curves of the bonding zone samples in forging-additive hybrid manufactured Ti-6Al-4V alloy under different linear energy densities

表3 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金的力学性能

Table 3

不同线能量密度下结合区试样的断裂位置如图11所示。线能量密度为100 J/mm时,断裂部位位于基材区,而线能量密度为133和200 J/mm时,断裂部位均位于增材区。3种线能量密度下断裂部位均远离结合区,表明增材区与基材区的结合良好,结合区的强度超过基材区和增材区。在本实验中,3种线能量密度下,基材均为双态组织,当线能量密度为100 J/mm时,增材区以及结合区内部的典型组织尺寸均较小(图3和5),增材区的屈服强度大于基材区,拉伸过程中应变主要集中在性能较弱的基材区,并在该区域发生断裂;当线能量密度为133和200 J/mm时,增材区以及结合区内部的典型组织尺寸增大,由Hall-Petch效应可知,增材区的屈服强度下降,所以拉伸过程中,断裂位置位于增材区。这与Liu等[32]发现拉伸应变倾向于集中在非均匀样品的较弱区域上,并导致在该区域发生断裂是一致的。

图11 不同线能量密度下结合区锻造-增材复合制造Ti-6Al-4V合金试样的断裂位置

Fig.11 Low (a, c, e) and locally high (b, d, f) magnified images showing fracture positions of the bonding zone samples in forging-additive hybrid manufactured Ti-6Al-4V alloy under line energy densities of 100 J/mm (a, b), 133 J/mm (c, d), and 200 J/mm (e, f)

由图10可知,与线能量密度为133和200 J/mm相比时,线能量密度为100 J/mm时,结合区试样的抗拉强度和屈服强度最大,原因是线能量密度为100 J/mm时,单位时间激光能量输入小,热累积程度低、冷速较大,因此等轴α相粗化程度较小,析出的层片α相宽度较小。对于钛合金而言,层片α相厚度及等轴α相尺寸是决定屈服强度的主要因素,材料的屈服强度随这些组织特征尺寸的减小而增大。因此,能量密度为100 J/mm时,相对细小的层片α相和等轴α相导致其屈服强度较高。

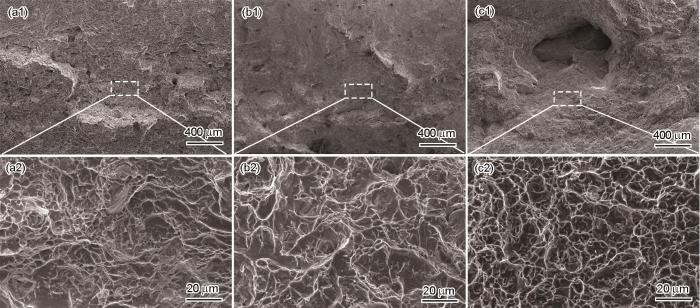

图12为不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金试样的室温拉伸断口形貌。由图可知,不同线能量密度下的断口形貌均出现明显的剪切唇和等轴韧窝,表明3个试样的断裂模式均为韧性断裂。断口形貌受显微组织的影响,当线能量密度为100 J/mm时,断裂位于具有双态组织的基材区,由于等轴α相的直径大于层片α相的宽度,所以其断口的韧窝直径大于断裂位置位于增材区的韧窝直径(线能量密度为133和200 J/mm),另一方面,韧窝的深度随着线能量密度的增加逐渐增大,这与图10中拉伸试样延伸率的变化规律一致[33,34]。

图12 不同线能量密度下锻造-增材复合制造Ti-6Al-4V合金结合区的断口形貌

Fig.12 Low (a1-c1) and locally high (a2-c2) magnified fracture morphologies of bonding zone in forging-additive hybrid manufactured Ti-6Al-4V alloy under linear energy densities of 100 J/mm (a1, a2), 133 J/mm (b1, b2), and 200 J/mm (c1, c2)

(1) 锻造-增材复合制造Ti-6Al-4V试样结合区受热源的影响形成非均匀组织。其中下部为双态组织,中部由等轴α相、层片α相以及高温时效保温形成的次生α相组成,上部为层片α相形成的魏氏体组织,并伴随着由于元素扩散不充分而形成的阴影结构。

(2) 随线能量密度的增大,锻造-增材复合制造Ti-6Al-4V试样结合区下部等轴α相和层片α相发生一定程度的粗化;结合区中部次生α相的体积分数增大;结合区上部层片α相宽度增大,阴影结构的尺寸减小。此外,增材区柱状β晶粒尺寸以及层片α相的宽度随线能量密度的增加而变大。

(3) 本工作采用的3种能量密度下,结合区强度均大于基材区和增材区。线能量密度为100 J/mm时,增材区的强度大于基材区,断裂位置位于基材区;线能量密度为133和200 J/mm时,增材区的强度小于基材区,断裂位置位于增材区。随线能量密度的增大,锻造-增材复合制造Ti-6Al-4V试样的屈服强度和抗拉强度减小,延伸率增加。

1 实验方法

Alloy

H

O

N

C

Si

Fe

V

Al

Ti

Substrate

0.0019

0.140

0.010

0.020

0.030

0.03

4.2

6.36

Bal.

Powder

0.0030

0.087

0.002

0.008

0.028

0.03

4.2

6.37

Bal.

图1

Sample

1

1500

15

5

50

12-13

0.7

100

2

2000

15

5

50

12-13

0.7

133

3

2000

10

5

50

12-13

0.7

200

2 实验结果与讨论

2.1 复合制造试样组织表征与分析

2.1.1 结合面附近基材区及增材区组织

图2

图3

2.1.2 结合区组织特征

图4

图5

图6

图7

2.1.3 结合区非均匀组织形成机制

图8

图9

2.2 力学性能

2.2.1 拉伸性能

图10

Sample

UTS / MPa

YS / MPa

EL / %

1

954.64 ± 0.4

861.74 ± 3.2

12.48 ± 2.25

2

918.00 ± 8.1

815.60 ± 5.5

12.80 ± 0.24

3

915.86 ± 10.5

828.23 ± 7.8

15.43 ± 0.45

图11

2.2.2 断口形貌

图12

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号