分享:基于增强相构型设计的石墨烯/Cu复合材料研究进展

铜基复合材料具有优异的功能特性及力学性能,在电子、电工等领域具有广阔的应用前景。作为一类理想的增强相,石墨烯具有优异的综合性能以及二维结构特征。相比于其他如颗粒增强相、晶须增强相,石墨烯与Cu的性能匹配性更好,同时其在Cu基体中的分布结构具有更强的可设计性,可显著改善铜基复合材料的综合性能,因此利用新工艺实现石墨烯分布构型的调控设计成为当今铜基复合材料研究的热点。本文总结了近年来石墨烯在Cu基体中分布的构型(均匀构型、层状构型以及网络构型)及其相应的制备工艺,讨论了石墨烯构型对于铜基复合材料性能的影响,并展望了石墨烯构型设计的新思路,以及特殊构型石墨烯/Cu复合材料未来的发展趋势以及应用领域。

关键词:

铜基复合材料(copper matrix composites,CMCs)以Cu或者铜合金为基体,通过加入合适的增强相,突破单一金属或合金基体的限制,具有优良的热学、电学、力学性能及耐磨性和耐蚀性[1~10]。由此,CMCs在电极、热交换器、电子封装和电触点等领域具有重要的应用价值,针对这一材料国内外科研工作者开展了广泛的研究。

2004年,Geim和Novoselov用微机械剥离法成功地从石墨中分离出具有优异的力学性能(弹性模量1.02 TPa、抗拉强度130 GPa)以及功能特性(热导率约为5000 W/(m·K),载流子迁移率可达2 × 105 cm2/(V·s))的石墨烯(graphene,Gr)[11~16]。石墨烯的特性与人们对铜基复合材料的性能要求高度一致,同时石墨烯褶皱的表面有助于提高其与基体界面间的结合力和接触面积,而其独特的二维结构可有效阻碍位错的迁移,并通过能量损耗显著减少复合材料中微裂纹的扩展。因此,石墨烯被认为是铜基复合材料的理想增强相,近年来石墨烯/金属复合材料的研究越来越广泛,其中铜基复合材料的发展更是受到了广泛的重视。

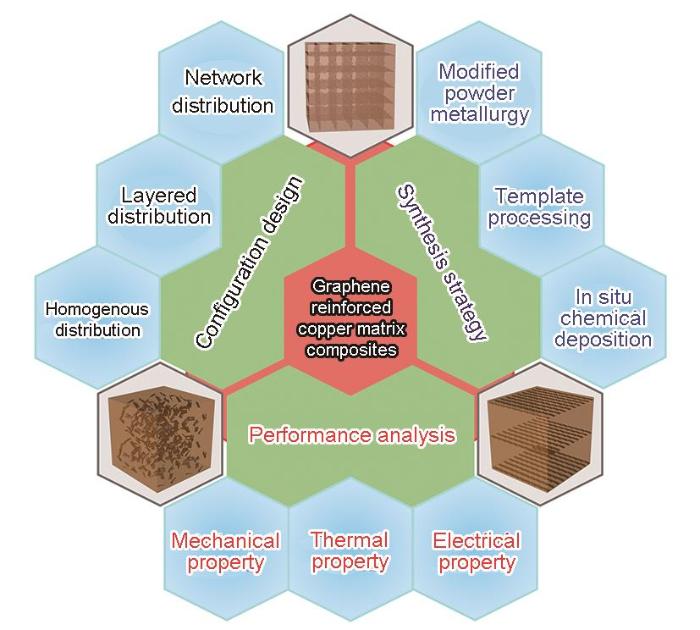

作为铜基复合材料综合性能提升的关键,石墨烯起着承载以及传导的重要作用。与颗粒(SiC、Al2O3等)、一维材料(晶须、碳纤维、碳纳米管等)相比,利用石墨烯所具有的二维结构特征,其在Cu基体中的分布构型具有更好的可设计性,更易于在Cu基体中实现取向排列或者形成连通的三维结构,为改善复合材料的综合性能提供了更有效的途径[17]。然而,由于石墨烯之间易团聚且与基体之间形成连接较差的界面,从而对原始基体所具有的性能产生不利影响。因此,寻求合适的制备工艺以实现石墨烯的添加,同时通过调控增强相在Cu基体中的构型来提高复合材料的综合性能,成为石墨烯增强铜基复合材料的重要研究方向。本文主要总结石墨烯在Cu基体中的分布构型设计及制备方法,并分析相应构型对于复合材料性能产生的影响(图1),以期为高性能石墨烯/Cu复合材料的发展提供新思路。

图1 石墨烯增强铜基复合材料构型研究示意图

Fig.1 Schematic of configuration design of graphene reinforced copper matrix composites

作为准二维增强相,石墨烯除了具有优异的综合性能以外,其区别于传统增强相的主要特点是具有大的宽厚比、高的比表面积、各向异性以及可设计性,这不仅需要合适的工艺避免石墨烯在Cu基体中发生团聚,还需要对其分布构型进行调控以实现对铜基复合材料综合性能的改善。分布构型设计主要依赖于增强相的尺寸和内在特性,目前关于石墨烯增强铜基复合材料的构型设计和研究主要包括以下3种类型:均匀构型、层状构型、网络构型。

均匀构型是一种各向同性结构,其特征是石墨烯在Cu基体中均匀分布,随机取向。由于石墨烯自身易团聚且与Cu的润湿性和界面结合较差,往往需要对传统的制备工艺进行改进或寻求新颖的分散方式以获得在Cu基体中均匀分布的石墨烯。

作为常用的分散石墨烯的方法,表面修饰法通过在石墨烯表面或者铜粉表面进行相应的物质包覆,以改善石墨烯之间易于团聚的缺点,同时提升其与Cu基体之间的结合性。表面活性剂常被用来对原料进行修饰,其典型步骤为:首先选用分散的石墨烯溶液以及枝状铜粉作为原料,利用液相混合抽滤的方式分别在这2种原料表面包覆了一层聚乙烯醇(polyvinyl alcohol,PVA),将其混合均匀后,再经H2还原以及放电等离子烧结(spark plasma sintering,SPS)可制得铜基复合材料[18]。测试结果表明,相对于纯Cu,复合材料的屈服强度提升了90%。多巴胺也可作为表面活性剂对铜粉进行修饰[19],这不仅能防止制备过程中粉末的氧化现象,还促进了其与还原氧化石墨烯(reduced graphene oxide,RGO)之间的结合,使RGO在基体中均匀分散。

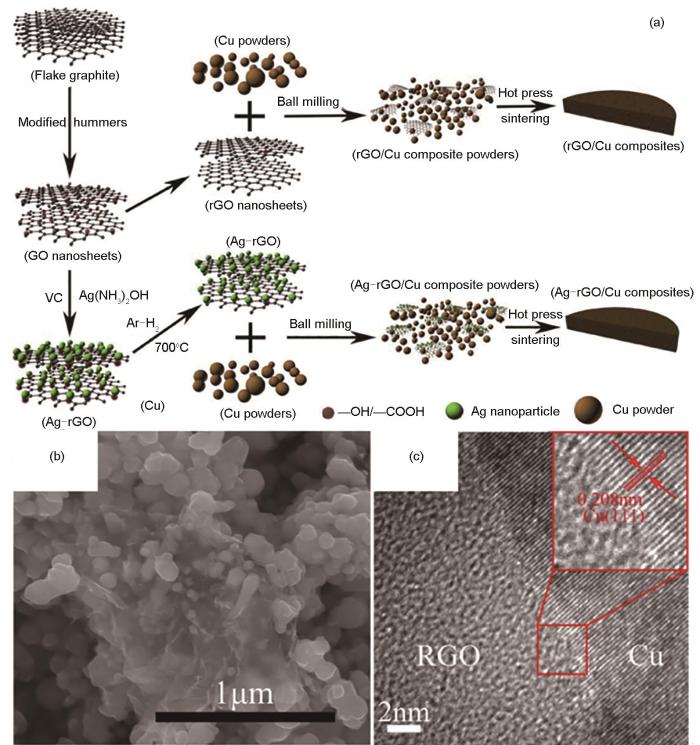

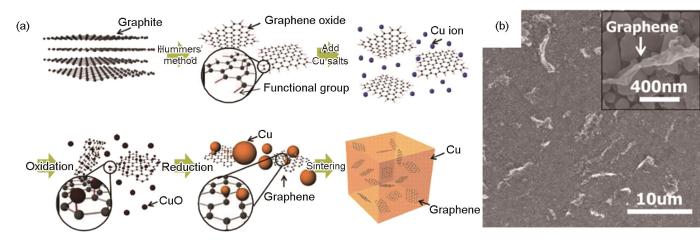

利用Ag纳米颗粒对RGO进行修饰也可显著改善其分散性,如图2a[20]所示。将氧化石墨烯(graphene oxide,GO)超声均匀分散于Ag(NH3)2OH溶液中,经蒸干、H2还原后得到负载Ag纳米颗粒的RGO,再与铜粉进行球磨混合后,经热压烧结得到Ag-RGO/Cu复合材料。经Ag纳米颗粒修饰后,RGO在Cu基体中分散均匀且与基体具有良好的界面结合,如图2b和c[20]所示。复合材料的屈服强度和抗拉强度分别达332和478 MPa。随后,也有研究[21,22]采用浸渍还原或者化学镀的方式在RGO表面负载了Cu、Ni纳米颗粒。利用金属纳米颗粒修饰石墨烯的方法显著改善了石墨烯在Cu基体中的分散性,同时提升了界面结合强度。但对原料进行表面修饰后可能会导致杂质以及合金元素的引入,其含量对复合材料性能有明显的影响,需谨慎采用。

图2 Ag纳米颗粒修饰还原氧化石墨烯(RGO或rGO)/Cu复合材料制备流程图以及微观形貌表征[20]

Fig.2 Schematic of the fabrication procedures to fabricate silver nanoparticles modified RGO/Cu composites (GO—graphene oxide, RGO or rGO—reduced graphene oxide) (a), SEM image of distribution of silver nanoparticles modified RGO in the copper matrix (b), and TEM image of RGO/Cu interface (c)[20]

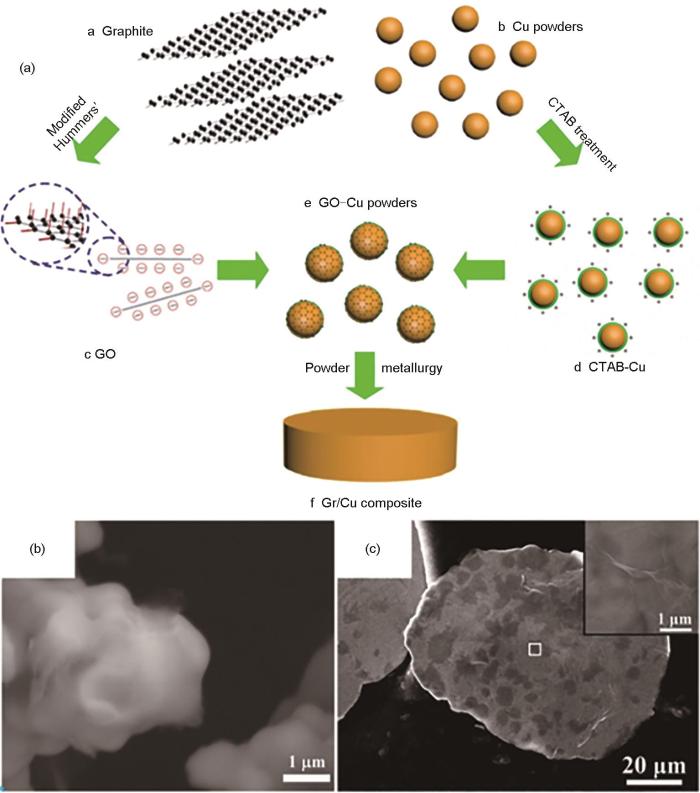

此方法是利用带负电荷的石墨烯作为增强相,同时对所用铜粉进行相应处理,使增强相之间带相互排斥的电荷,并与Cu基体之间具有相互吸引的作用,以实现石墨烯的均匀分散。其中最具代表性的是Gao等[23]的工作,他们利用Hummers法制备了GO,使其表面具有羧基、羟基等带有负电荷的官能团,随后将其在水溶液中进行超声分散,再将所得溶液加入到表面经十六烷基三甲基溴化铵(cetyl trimethyl ammonium bromide,CTAB)修饰的铜粉悬浊液中,搅拌至溶液由棕色变为澄清,再经冲洗抽滤可得GO-Cu复合粉末,最后利用真空热压烧结技术在900℃下进行成型得到均匀分散的石墨烯增强铜基复合材料,具体过程如图3a[23]所示。微观形貌观察(图3b[23])表明,带负电荷的GO吸附在带正电荷的铜粉表面,实现了石墨烯在铜基复合材料中的均匀分散。力学性能以及导热性能都随着石墨烯含量的增加呈现出先增加后减小的趋势,其中当Gr含量为0.3% (质量分数)时,材料综合性能达到最优。

图3 静电自组装法制备RGO/Cu复合材料示意图及形貌[23,24]

Fig.3 Schematic of RGO/Cu composite powder by electrostatic adsorption (CTAB—cetyl trimethyl ammonium bromide) (a)[23], SEM image of the distribution of RGO in the copper matrix (b)[23], and SEM image of the distribution of RGO on the surface of copper powder after ball milling (Inset shows the magnified image) (c)[24]

在复合过程中,保持石墨烯的完整性尤为重要。因此可采用相似的制备工艺,以球磨后的片状铜粉为原料,增加了基体与GO之间的接触面积,并通过后续H2还原得到了RGO,提升了增强相的完整性,再经SPS得到铜基复合材料[24]。如图3c[24]所示,采用片状铜粉以及调控所带电荷使RGO均匀地分散在粉末表面。拉伸测试结果表明0.2%Gr (质量分数)/Cu复合材料的屈服强度以及抗拉强度分别达到了171和233 MPa,相对于纯Cu分别提升了35.7%和27%。在该方法中增强相所需的负电荷往往由石墨烯表面的官能团提供,在一定程度上损害了其结构完整性,后续需控制这一重要参数以实现综合性能的提升。

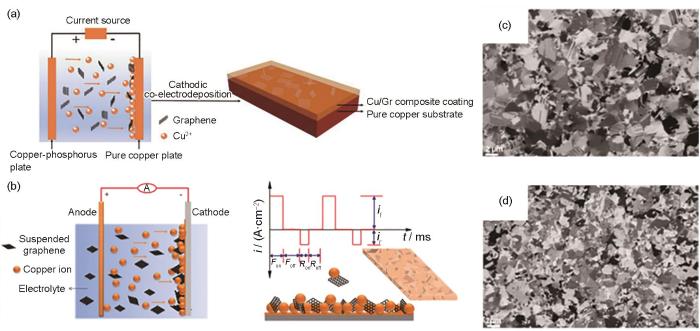

作为常见的电化学方法,电沉积法适用于易被电化学还原反应还原的金属基体,如Cu和Ni。电沉积法主要依靠石墨烯在金属盐溶液中的均匀分散以及后续与基体的共沉淀过程来实现增强相的分散,又可分为直流电沉积和脉冲电沉积。Cui等[25]利用阴极共沉淀的方式制备了石墨烯增强铜基复合材料涂层,如图4a[25]所示。利用超声以及电磁搅拌的方式使石墨烯纳米片(graphene nanoplatelets,GNPs)在CuSO4以及分散剂的水溶液中均匀分散,然后通过直流电沉积的方式在涂敷Cu3P的铜板表面电沉积了GNPs/Cu复合涂层。与纯Cu涂层相比,复合涂层的硬度提升了25%,热导率提升了61.9%,同时抗磨损性能也得到了显著改善。相对于直流电沉积,由于脉冲电沉积对施加电流、脉冲持续时间、占空比等一系列参数的可控性,其更容易实现石墨烯在Cu基体中的均匀分散,因而研究工作主要集中于此种方法。典型工作为利用反向脉冲对石墨烯/Cu(NO3)2悬浊液进行处理,并通过后续退火处理制备了Cu-Gr复合膜,如图4b[26]所示。通过与直流电沉积法进行对比可知,此方法实现了Gr的均匀分散并且获得了更为显著的细晶效果(图4c和d[26])。显微硬度测试结果表明此复合膜的硬度高达2.1~2.5 GPa,相对于纯Cu提升了96%。虽然电沉积法易于实现石墨烯在Cu基体中的均匀分散,但由于其产量较低不适用于制备块体材料,仅适用于复合涂层以及复合膜材料的制备,有一定的局限性。

图4 电沉积法制备石墨烯纳米片(GNPs)/Cu复合材料示意图及形貌[25,26]

Fig.4 Schematic of GNPs/Cu composite prepared by direct current (DC) electrodeposition (GNPs—graphene nanoplatelets, Gr—graphene) (a)[25], schematic diagram of Gr/Cu composite prepared by pulse electrodeposition (i—current density, t—time, Fon—forward pulse duration, Foff—forward pulse off duration, Ron—reverse pulse duration, Roff—reverse pulse off duration) (b)[26], and optical images of copper matrix composite grains obtained by DC electrodeposition (c)[26] and pulse electrodeposition (d)[26]

分子级混合法是利用表面带有官能团的GO与可还原的金属盐之间的相互作用,在更加微观尺度上实现均匀混合的方法。这种方法首先被用来实现表面官能团化的碳纳米管在Cu基体中的均匀分散,随后被应用于实现RGO在一些金属基体中的分散(具有可还原性金属盐基体,如Cu、Ni、Co等)。Hwang等[27]利用这种方式制备了RGO增强铜基复合材料,如图5a[27]所示。首先,将利用Hummers法制备得到的GO与Cu(CH3COO)2溶液进行混合,再通过NaOH的加入使溶液中的Cu2+转化为CuO (主要为了防止GO的官能团在此过程中被还原并促使其与CuO结合),随后通过H2还原以及SPS烧结制备了RGO/Cu复合材料。从微观结构的表征结果(图5b[27])可以看出,RGO在Cu基体中均匀分布,同时复合材料的拉伸力学实验结果表明,2.5%RGO (体积分数)/Cu复合材料的弹性模量和屈服强度分别为131 GPa和284 MPa,相比于纯Cu分别提高了约30%和80%。虽然分子级混合法在微观尺度上实现了对增强相分布的调控,但还需对还原所得Cu纳米颗粒的尺寸以及包覆GO的程度进行细致的探索,同时纳米颗粒的氧化问题以及后续处理也应考虑。

图5 分子级混合法制备RGO/Cu复合材料示意图及形貌[27]

Fig.5 Preparation of RGO/Cu composites by molecular mixing method (a) and SEM image of the distribution of RGO in the copper matrix (Inset shows the magnified image) (b)[27]

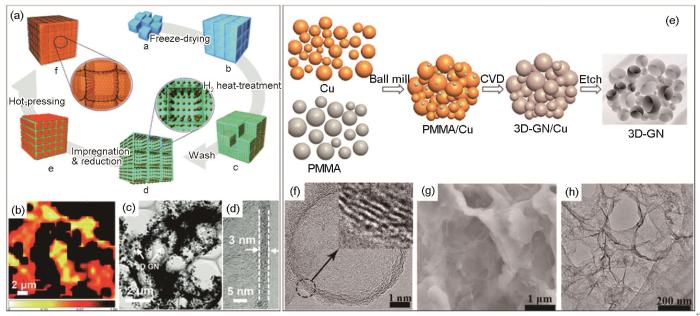

通过外加的方式向Cu基体中引入石墨烯,需对其表面进行修饰或者采用剧烈混合、变形工艺以实现均匀分散,这会严重破坏石墨烯的结构。原位反应法可改善这种困境,既可保持增强相的完整性又能使其在Cu基体中均匀分散。原位反应主要依赖Cu、Ni等金属基体作为催化剂,以气体C源(烷烃、炔烃等)、液体C源(油酸等)或者固体C源(聚甲基丙烯酸甲酯(PMMA)等)作为原料,在高温下进行催化分解反应,并通过快速冷却在基体上原位制备石墨烯。Wang等[28]将Cu纳米颗粒与MgO纳米颗粒(空间分散剂)在高速搅拌机中均匀混合,随后将其置于管式炉中,在1050℃条件下以CH4作为C源制备Gr,再通过刻蚀MgO以及冷压结合热压烧结工艺制备了Gr-Cu复合材料,过程如图6a[28]所示。复合材料硬度可达2.53 GPa,是纯Cu的2.5倍,同时其摩擦系数由0.35降至0.20,磨损率仅为纯Cu的一半。

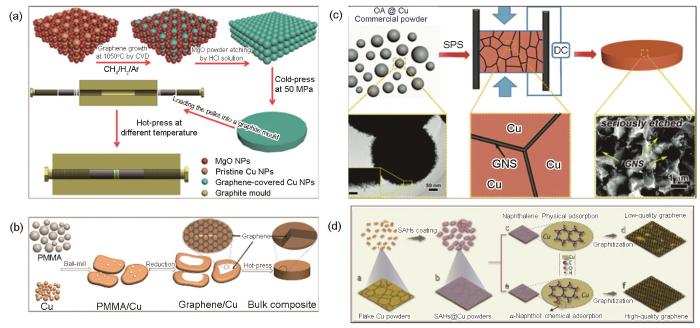

图6 原位反应法制备石墨烯/铜基复合材料示意图[28~31]

Fig.6 Schematic of Gr/Cu composite prepared by in situ reaction with CH4 as carbon source (CVD—chemical vapor deposition, NPs—nano powders) (a)[28], schematic diagram of Gr/Cu composite prepared by in situ reaction with polymethyl methacrylate (PMMA) as carbon source (b)[29], schematic of graphene-like carbon nanosheet/Cu composite prepared by in situ reaction with oleic acid as carbon source (OA—oleic acid, SPS—spark plasma sintering, GNS—graphene-like carbon nanosheets) (c)[30], and schematic of Gr/Cu composite prepared by in situ reaction with naphthalene and naphthol as carbon source (SAH—small aromatic hydrocarbon) (d)[31]

此外,利用PMMA作为固体C源,采用球磨的方式使其与铜粉混合均匀,再经煅烧得到均匀分散的Gr/Cu粉末,然后利用热压烧结工艺也成功制备了铜基复合材料,如图6b[29]所示。由于原位反应得到质量较高且均匀分散的Gr,0.95%Gr (质量分数)/Cu复合材料的屈服强度以及抗拉强度分别达到了244和274 MPa,相比于纯Cu分别提升了177%和27.4%。Yang等[30]也对原位工艺进行了深入的研究。首先以商业油酸为原料,利用化学吸附效应使其包覆于铜粉表面,随后直接对复合粉末进行SPS处理,在此过程中将油酸分解,制备出了类石墨烯,随后再经轧制工艺得到复合材料,详细流程如图6c[30]所示。微观形貌表征表明固体C源原位反应实现了类石墨烯的制备并使其在Cu基体中均匀分散,所得复合材料的强化效率可达241。随后Wang等[31]又探究了不同芳香烃对于合成高质量石墨烯的影响,具体流程如图6d[31]所示。分别以萘和萘酚作为原料,在酒精溶液中与片状铜粉进行混合随后经蒸干、煅烧制备出了Gr包覆Cu复合粉末,最后经SPS以及热轧过程完成复合材料的制备。其中萘、萘酚与Cu之间分别为物理吸附和化学吸附,由于萘酚与Cu之间结合性强,可通过原位反应得到分布更为均匀且高质量的Gr。0.7%Gr (体积分数)/Cu复合材料抗拉强度可达441 MPa,是纯Cu的1.6倍,同时电导率仅出现轻微降低。原位反应可显著改善由于外加工艺限制而造成的石墨烯结构完整性的降低,但还需对原料以及工艺参数进行调控以提升增强相的性能和强化效率,同时由于工艺限制,所得到的石墨烯含量较低,不利于在均匀构型中体现石墨烯优异的功能特性。

层状构型是由交替分布的增强相与基体组合而成,其主要依靠增强相自身的性能以及与基体之间的异质界面调控复合材料的性能,由于石墨烯明显的各向异性和比表面积大等特征,进一步凸显了层状结构各向异性的特征。可以将制备方法简单地分为辅助外加工艺和原位排列工艺。

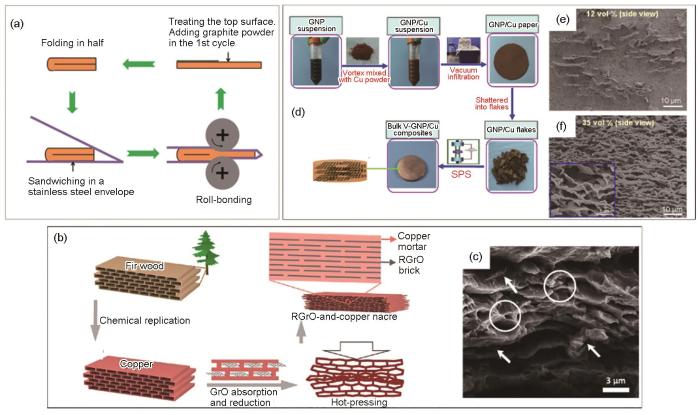

通过外加法,利用不同的工艺实现石墨烯与Cu基体的复合,重点在于通过相应的辅助工艺实现石墨烯的取向层状排列,目前所采用的方法主要包括累积叠轧、结构仿生及真空抽滤等。累积叠轧法最早被用于层状材料的制备,其步骤如图7a[32]所示,首先对退火后的铜板进行清理以及脱脂处理,并将石墨颗粒均匀平铺于一半的铜板上,将铜板对折使石墨颗粒夹在两层铜之间,再利用不锈钢对铜板进行包套,随后对其进行压下量为50%的轧制,再将轧制后的样品取出,进行对折后重复上述步骤,最终得到层状分布的石墨烯增强铜基复合材料。结果表明,所得复合材料的硬度是退火铜的3.3倍,电导率为90%IACS。

图7 辅助外加工艺(累积叠轧、结构仿生法、真空抽滤)制备层状分布石墨烯/Cu复合材料示意图及微观形貌[32,33,36]

Fig.7 Schematic of layered distributed graphene/Cu composites prepared by cumulative rolling method (a)[32], schematic of layered distributed RGO/Cu composites prepared by biomimetic method (GrO—graphene oxide, GrO and GO have the same meaning, and GrO is only used in Fig.7; RGrO—reduced graphene oxide, RGrO and RGO have the same meaning, and RGrO is only used in Fig.7) (b)[33], SEM image of RGrO dispersed within copper matrix (c)[33], schematic of preparation of layered distributed GNPs/Cu composites by vacuum filtration (d)[36], and distributions of GNPs with different contents in copper matrix (e, f)[36]

Xiong等[33]从结构仿生的思想出发,探索了具有层状结构的铜基复合材料的制备。他们利用预浸渍还原法复制了杉木的层状结构,该方法利用CuO复制杉木结构然后再还原,得到具有类贝壳结构的铜预制体,随后将有序的多孔铜结构浸入RGO溶液中,经过干燥之后,RGO被吸附到孔壁上,由于孔的厚度只有亚微米级别并且高度有序,RGO能在Cu基体中均匀分布同时取向排列。最后,将吸附RGO的多孔铜前驱体压实后得到层状铜基复合材料,如图7b[33]所示。微观结构表征(图7c[33])表明,RGO在Cu基体中平行于轧制方向排列,并保持了原始杉木的层状结构。复合材料的抗拉强度为308 MPa,并且具有较好的韧性,说明层状结构具有优异的强韧化兼备的特性。随后,Xiong等[34]采用浸渍的方式在GO表面包覆一层均匀的CuO颗粒,经真空抽滤后CuO包覆的GO呈层状排列,经H2、Ar混合气氛还原以及真空热压烧结后得到纳米层状块体材料。其中RGO的体积分数高达45%,为研究高含量石墨烯对铜基复合材料性能的影响提供了可行路径。进一步利用铜盐与GO之间的静电自组装以及分子级混合相结合的方式,通过高速搅拌以及对pH值的调控可实现层状复合材料的制备以及对其微观结构的调节[35]。虽然2.5%RGO (体积分数)/Cu复合材料的抗拉强度高达748 MPa,但延伸率较低,后续还需对工艺进行优化。

随着铜基复合材料的发展,其功能特性也广受关注,关于利用高含量石墨烯改善铜基复合材料功能特性的研究越来越受到重视。真空抽滤法可以用来制备各向异性的高含量石墨烯/Cu复合材料,如图7d[36]所示。采用超声对GNPs的酒精溶液进行处理使其均匀分散,随后将铜粉加入其中并进行涡流搅拌,待混合均匀后进行真空抽滤,使GNPs以及铜粉自发地排列为层状结构,最后经SPS得到相应复合材料。通过对微观结构进行表征及分析可以发现(图7e和f[36]),随着GNPs含量的增加,其在Cu基体中的排列逐渐趋近于连续结构同时取向性也变得更加明显。正是由于平行层状排列的高含量GNPs,铜基复合材料(35%GNPs (体积分数))的热导率高达525 W/(m·K),相对于纯Cu提升了50%。Chu等[37]又继续对这种材料在热学性能方面展开了更为系统的研究,发现不仅材料的热导率明显提升,其热膨胀系数相比于纯Cu也降低了64%。高含量石墨烯的引入及其取向排列是显著提升铜基复合材料热学性能的关键,使其成为在特定的热管理应用中很有前景的候选材料。

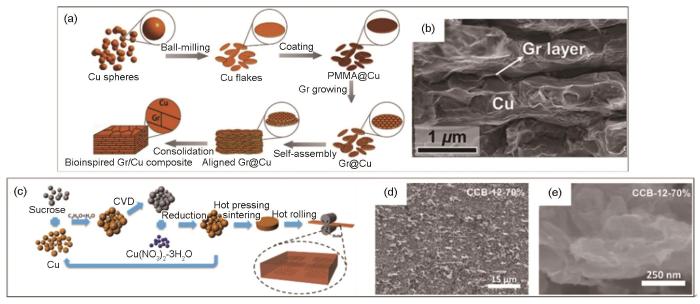

此工艺首先通过原位反应的方式在Cu中引入石墨烯,再经后续排列步骤调控石墨烯在铜基复合材料中的层状分布。Cao等[38]在仿生的基础上,利用原位合成结合重力自组装的方式调控层状复合材料的制备,流程如图8a[38]所示。他们对原始铜粉进行球磨处理得到片状铜粉,再将片状粉末与PMMA的苯甲醚溶液在高速搅拌的条件下进行均匀混合,经真空干燥以及高温煅烧过程得到Gr/Cu复合粉末,由于片状复合粉末具有较大的宽厚比,其可通过重力自组装的方式排列成层状结构,最后经热压、热轧过程得到层状Gr/Cu复合材料。从SEM像(图8b[38])可以明显观察到Gr在Cu基体中呈层状分布。在所得材料中,仿生纳米层结构通过对裂纹的偏转实现复合材料的增韧,原位反应获得的良好界面实现应力转移提升了复合材料的强度(2.5%Gr (体积分数)/Cu抗拉强度达378 MPa),同时催化生长Gr的层状排列可以保持高的电导率(1.6%Gr (体积分数)/Cu电导率97.1%IACS),使复合材料具有良好的力学及功能特性。

图8 原位排列工艺制备层状分布石墨烯/Cu复合材料示意图及微观形貌[38,39]

Fig.8 Schematic of layered distributed Gr/Cu composites prepared by in-situ reaction combined with flake powder metallurgy (a)[38], SEM image of Gr dispersed within copper matrix (b)[38], schematic of layered distributed GNPs/Cu composites prepared by in-situ synthesis and rolling (c)[39], and SEM images of microstructure of high content GNPs in the copper matrix (d, e)[39]

Guo等[39]以蔗糖作为固体C源,经化学气相沉积工艺制得GNPs包覆铜复合粉末,随后将上述所得粉末与Cu(NO3)2的酒精溶液进行混合,经干燥、H2还原在GNPs表面再包覆一层Cu,重复固体C源原位沉积以及浸渍还原过程,循环3次,在原始铜粉表面得到GNPs和Cu的叠层结构,最后对所得粉末进行热压,并通过后续热轧工艺对材料进行进一步致密化并使GNPs呈层状取向排列,得到复合材料块体,如图8c[39]所示。SEM像(图8d和e[39])显示通过上述工艺实现了高含量GNPs的层状排列并且GNPs保持较好的结构完整性。良好的界面以及层状取向排列的GNPs,使得复合材料(12%GNPs (体积分数)/Cu)的屈服强度、抗拉强度相对于纯Cu分别提升了44%和27%,并且当GNPs增加至15% (体积分数)时,复合材料的热导率可达441 W/(m·K)。原位排列工艺具有较强的可操作性,较外加法可控同时可保持石墨烯的结构完整性以及与基体良好的界面结合,但对于追求热学性能的具有高含量石墨烯样品,原位方式过于复杂,应用受到了很大的限制,还需进行后续探索。

网络构型与均匀构型的本质区别是:在网络构型中,石墨烯在基体的多个取向上呈现出连续分布的特征,其可以是各向同性的也可以是各向异性的。网络构型主要通过原位合成的方式获得:(1) 通过盐模板冻干结合原位还原直接制备出具有连续三维结构的石墨烯网络;(2) 通过原位反应得到石墨烯完全包覆铜复合粉末再经后续处理得到三维连续结构;(3) 通过构筑多孔Cu基体连通结构再原位生长石墨烯得到网络构型。

首先,Zhang等[40]采用盐模板法制备了连续的三维石墨烯网络,为网络构型的制备提供了可行的途径,具体过程如图9a[40]所示。将葡萄糖(固体C源)、Cu(NO3)2 (催化剂)、NaCl (模板)按照特定比例加入到蒸馏水中通过磁力搅拌使其分散均匀,经冷冻干燥、煅烧还原、抽滤干燥过程制备了连续的石墨烯包覆纳米Cu (Gr@Cu)复合粉末,随后将其加入到Cu(NO3)2溶液中再经还原过程得到组成Cu基体的纳米颗粒,最后对粉末进行真空热压烧结得到局部连续的Gr网络/Cu复合材料。如图9b~d[40]所示,在宏观尺度上,三维Gr均匀分散在Cu基体中,而在微观尺度上,三维Gr由相互连接的石墨烯组成。这种独特的结构有助于同时提升铜基复合材料(三维 2.0%Gr (体积分数)/Cu)的强度(屈服强度301 MPa、抗拉强度318 MPa、延伸率29.3%)以及韧性(断裂韧性74.2 MJ/m3),为铜基复合材料在结构和功能领域的应用和发展提供了一个很有前景的合成策略。

图9 三维网络石墨烯/Cu复合材料制备流程图及微观形貌[40,41]

Fig.9 Schematic of local continuous three-dimensional network Gr/Cu composites (a)[40], the corresponding G-mode mapping of the selected area of local continuous three-dimensional network Gr/Cu composites from confocal Raman (b)[40], TEM images of three-dimensional network Gr/Cu powders (c, d)[40], schematic of fabrication of continuous three-dimensional networked Gr/Cu composites using PMMA as carbon source (GN—graphene network) (e)[41], TEM image of three-dimensional networked Gr obtained by etching composite powder (Inset shows the magnified image of Gr) (f)[41], SEM image of three-dimensional networked Gr dispersed within copper matrix (g)[41], and TEM image of three-dimensional networked Gr obtained by etching the bulk composite (h)[41]

在实现局部连续石墨烯网络制备的基础上,Chen等[41]又利用在铜粉表面原位生长包覆石墨烯的方式探索完全连续石墨烯网络的制备,如图9e[41]所示。首先,选用粒径2 μm左右的球形铜粉与PMMA进行球磨混合,然后将PMMA包覆的铜粉放置于管式炉内,于800℃、Ar (200 mL/min)和H2 (100 mL/min)条件下煅烧10 min,然后快速冷却至室温得到被Gr完全包覆的铜粉,将复合粉末进行真空热压烧结后得到相应铜基复合材料。将Cu基体腐蚀后,Gr还保持着连续的结构,并且完美复制了铜粉的形貌,在块体材料中也观察到了连续的Gr网络(图9f~h[41])。正是由于原位反应的应用以及连续Gr网络的构筑使复合材料的屈服强度以及抗拉强度分别达到了290和303 MPa。

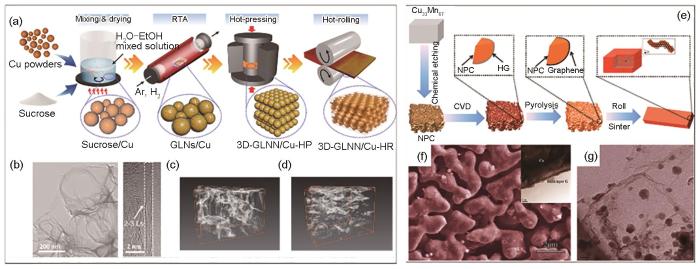

Zhang等[42]在此基础上进一步探索连续网络结构的制备,采用水溶性的蔗糖作为C源进行了相关实验,工艺流程如图10a[42]所示。将蔗糖与铜粉在酒精和蒸馏水溶液中进行磁力搅拌,加热蒸干液体,经干燥研磨后得到蔗糖包覆铜粉结构,将混合粉末在Ar、H2混合气氛下原位煅烧得到了少层石墨烯包覆铜复合粉末,最后利用真空热压烧结以及累积轧制工艺获得致密的铜基复合材料。与上述实验中所采用球磨分散PMMA相比,水溶性的C源显然更具有优势,通过溶液蒸干的方式,能保证蔗糖更加均匀且完整地包覆在铜粉表面。复合材料中增强相的微观形貌如图10b[42]所示,Gr复制了铜粉的球形结构并呈现少层石墨烯结构。通过对真空热压烧结参数的研究,证明了铜粉表面原位生成的Gr在烧结过程中的“焊接”机制,并利用三维重构技术对热压和热轧后的块体进行了表征,由图10c和d[42]可知通过热压过程中的焊接作用,Gr在Cu基体中形成了连续的三维网络状结构,并且经累积轧制变形后所得的三维Gr网络得到了很好的保持。正是由于原位反应使Gr具有完整的结构并且与Cu基体之间具有良好的界面结合,同时后续的热压以及热轧工艺制备了致密的铜基复合材料并且使Gr在块体中呈连续网络结构,所得三维Gr网络增强铜基复合材料的屈服强度以及抗拉强度分别可达292和319 MPa,热导率与电导率相对于纯Cu分别提升了9.2%和3.4%。

图10 三维网络石墨烯/Cu复合材料制备流程图及微观形貌[42,43]

Fig.10 Schematic diagram of fabrication of continuous three-dimensional networked graphene/copper composites using sucrose as carbon source (RTA—rapid thermal annealing, GLNs—graphene-like nanosheets, GLNN—graphene-like nanosheet network, HP—hot pressing, HR—hot rolling) (a)[42], TEM image of three-dimensional networked Gr obtained by etching composite powder (b)[42], 3D reconstructions of the distribution of Gr in the copper matrix composites after hot pressing and hot rolling processes (c, d)[42], schematic diagram of continuous 3D graphene/copper composites prepared by chemical vapor deposition of copper template (NPC—nano porous Cu, HG—hydrogenated graphite) (e)[43], SEM image of three-dimensional networked Gr dispersed within copper matrix (Inset is a partial enlargment of the sample) (f)[43], and TEM image of three-dimensional networked Gr (g)[43]

通过在纳米多孔Cu表面原位生长Gr,然后通过烧结和轧制工艺也可制备三维互穿网络Gr/Cu复合材料,如图10e[43]所示。此方法首先通过对Cu33Mn67进行腐蚀得到纳米多孔Cu,之后利用两步法原位生长Gr:低温下以乙炔为原料在纳米多孔Cu表面沉积氢化石墨,高温下利用Cu的催化效果进行化学气相沉积反应制备Gr。原位生长的Gr网络完美地复制了纳米Cu模板的结构,并且没有团聚现象的发生(图10f和g[43])。复合材料获得了281 MPa的屈服强度和354 MPa的抗拉强度,分别比纯Cu提高了80%和45%。

通过上述原位方法,分别制备出了具有局部连续以及完全连续的石墨烯网络增强铜基复合材料,均表现出了优于均匀构型的综合性能。与局部连续的网络相比,完全连续网络的构筑不仅可以为复合材料提供更高的额外强化效果,还提供了连续的通路,有助于铜基复合材料功能特性的改善,扩展了铜基复合材料的应用领域。

在石墨烯增强铜基复合材料的研究中,石墨烯由于其优异的综合性能而起到了重要的作用,但由于其大的比表面积以及强的各向异性,石墨烯的构型及其对界面结合的影响对复合材料的综合性能至关重要。在力学性能方面,石墨烯构型主要对应力转移、裂纹偏转以及位错的运动有影响;在功能特性方面,主要包括导电以及导热性能,石墨烯主要起到提供连通通路供载流子传输的作用。

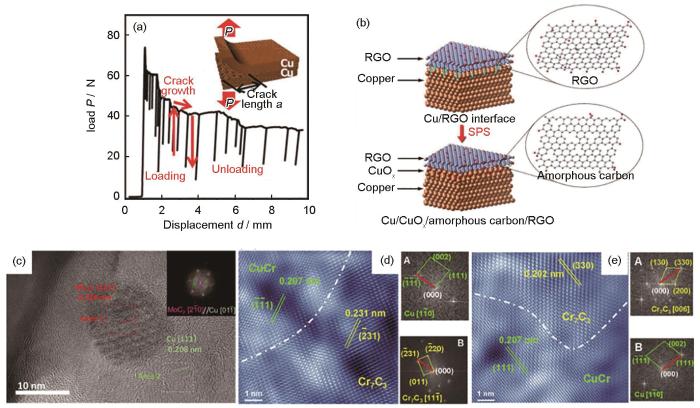

由于石墨烯与Cu之间的润湿性较差且不具备反应活性,作为增强相与基体之间的桥梁,界面对铜基复合材料的综合性能起决定性作用[44,45]。同时,不同石墨烯构型对增强相的类型有特定的需求,其界面结合也不尽相同,故首先需明确石墨烯构型对铜基复合材料界面的影响。对于石墨烯与Cu之间的界面优化设计主要包括以下3个方面:共价键修饰、金属颗粒修饰、碳化物修饰。

利用共价键来修饰Cu与石墨烯的界面,通常利用Hummers法[27]或O等离子体对石墨烯进行表面处理[46],使增强相的表面镶嵌O非金属原子或者含O官能团,在后续高温成型的过程中,石墨烯与Cu之间形成Cu—O—C共价键,提高界面之间的黏附能(图11a[27]),达到对界面结合的改善作用。Zhang等[47]利用实验结合第一性原理计算的方式比较了RGO-Cu与GNPs-Cu之间的界面结合,证明高O含量下所得的Cu/CuOx/无定形C/RGO不利于界面结合(图11b[47]),说明O含量的调控工作至关重要,这也是限制利用此方式修饰界面的重要因素。

图11 石墨烯/Cu复合材料界面结合强度测试以及结构模型[27,47~49]

Fig.11 Typical load-displacement plot for a double cantilever beam Cu/RGO/Cu specimen (a)[27], the interface bonding model of RGO/Cu composite (b)[47], TEM image of semicoherent interface of Mo2C/Cu (Inset is the superposition of fast Fourier transform of area 1 and area 2) (c)[48], and TEM analyses of semicoherent interface of Cr7C3/Cu (d, e)[49]

界面处金属颗粒的引入,不仅能显著地改善界面结合性,还能减小增强相与Cu基体之间的密度差异,有效地提高石墨烯在Cu中的分散均匀性。现有研究中主要以GO或者RGO作为增强相,经表面活化、敏化以及后续的沉积过程在增强相表面负载Ni[21]、Cu[22]、Ag[20]等纳米颗粒,在后续烧结过程中,镀覆颗粒与Cu基体之间发生互扩散,达到改善界面结合的作用,可显著改善复合材料的力学性能。

作为界面修饰物,碳化物与Cu基体之间形成的半共格界面(图11c[48]、d[49]和e[49])能显著改善石墨烯与Cu之间的结合性,同时作为一种传统增强相,其本身具有较高的硬度和耐蚀性,也可进一步优化铜基复合材料的性能。引入碳化物的方式主要分为依靠石墨烯引入以及依靠Cu基体引入。第一种方式是利用RGO、GO或者离子冲击后的缺陷石墨烯与碳化物形成元素(Cr、Mo)反应直接在其表面进行碳化物(Cr7C3、Mo2C)修饰。而后者是采用合金化或浸渍还原的方式在Cu基体中引入合金元素,在高温烧结过程中使其与C元素发生反应。通过对碳化物含量的精准调控可实现铜基复合材料综合性能的提升。

同时,目前关于改善界面的研究主要以均匀构型为基础,这种分布构型对于石墨烯类型没有特定要求,对界面的构筑没有影响,只需结合上述方式引入特定的界面,但界面产物含量与石墨烯完整性(结构完整性:外加高质量石墨烯>化学气相沉积的GNPs > RGO > GO)的相互协调关系在对铜基复合材料综合性能的调控中占据重要地位,需对界面产物含量进行精准控制。层状构型主要以带有阴离子官能团的RGO或者原位合成的石墨烯作为增强相,而连续网络构型目前只能借助原位反应才得以实现,对于石墨烯的类型有特定需求,在界面处引入修饰物会对Cu基体或石墨烯的连续性以及完整性产生影响,破坏Cu基体以及石墨烯原有的优良性能,对复合材料分布构型的实现增加不必要的难度,从而弱化构型设计对复合材料综合性能的提升作用,但通过原位反应所得的强机械结合界面或者少量的O原子修饰界面也可在一定程度上保证性能的传递,以后还需对这部分内容进行深入研究。

石墨烯本身具有优异的力学性能,在铜基复合材料中,其分布构型主要通过细化晶粒、与位错运动相互作用、承载外加载荷以及偏转裂纹的方式来改善材料的力学性能,实现强度-韧性协同提升,同时由于石墨烯自身所具备的润滑作用,在铜基复合材料的抗摩擦磨损方面也有重要的应用。

在石墨烯均匀分布的构型中,根据制备方式的不同,增强相可分布于晶界和晶粒内部,因此其对铜基复合材料强度提升的机制也大不相同。在晶粒之间分布的石墨烯主要通过限制晶粒的生长以及转移基体承载的外力来改善材料的力学性能。石墨烯对于Cu晶体生长的限制可用Zener钉扎公式[50]来表示:

式中,D为晶粒尺寸,k为无量纲常数,r表示增强相的半径,fr为增强相体积分数,n是fr的指数。晶粒之间分布的石墨烯提升了摩擦力,同时根据

式中,K为常数,dc和dm分别为复合材料以及纯Cu的晶粒尺寸。细晶强化是一种基本的金属基复合材料的强化机制。

应力转移作用可以采用经典的剪切-滞后模型进行定性描述。Shin等[52]采用改进的剪切-滞后模型来描述石墨烯对金属基复合材料力学性能的提升效果:

式中,Δσl为应力转移所引起的强度变化,σr和Vr分别为少层石墨烯的屈服强度和体积分数,S为石墨烯和基体间的界面面积,A是石墨烯的截面积,lc和l分别代表石墨烯的平行于拉伸方向临界长度以及实际长度,σm和τm分别为金属基体的屈服强度以及剪切强度。利用此模型对铜基复合材料进行的计算是基于石墨烯与Cu基体之间具有良好的界面结合性的假设。

晶粒内部分布的石墨烯在Cu基体中产生高的Orowan强化效应。采用高比率差速轧制的方式制备铜基复合材料,可使多层石墨烯破碎成小块且分布于晶粒内部[53]。Sun等[54]采用盐模板冻干和浸渍还原的方式也实现了石墨烯的晶粒内部分布。当尺寸较小的石墨烯在晶粒内部分布时,实验结果表明其主要的强化机制由应力转移机制转变为Orowan强化。Orowan强化效果(ΔσOrowan)可通过下式描述[48]:

式中,M为Taylor因子,G为剪切模量,ν为Poisson比,b为Burgers矢量模,dt为平均直径,λ为有效平面粒子间距。除此之外,热错配等机制对石墨烯增强铜基复合材料的贡献较小。

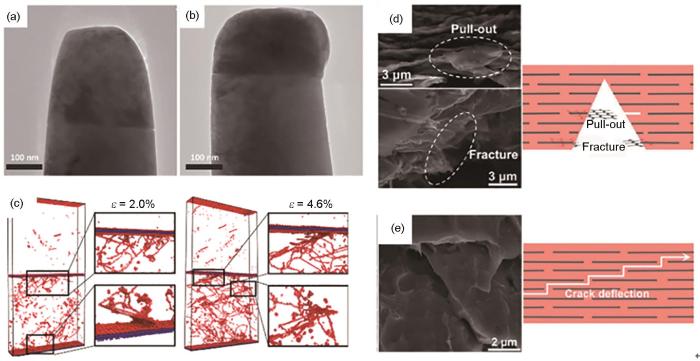

层状构型以其显著的各向异性区别于上述2种石墨烯分布形式,这种分布形式使石墨烯各向异性的性能得到了充分的发挥。由于石墨烯与Cu之间的界面结合力相比于二维石墨烯平面相邻C原子之间的共价键弱得多,在石墨烯排列方向上与垂直于石墨烯排列方向上复合材料的性能差异较大,通过对各向异性的层状铜基复合材料进行相应的拉伸实验也验证了这一点[55],即石墨烯/Cu层状复合材料的择优取向是其强度最高的取向,在此方向上石墨烯可承载最大的应力。关于层状分布的石墨烯与位错的相互作用,Kim等[56]采用的原位透射电镜(TEM)纳米压缩实验(图12a和b[56])表明,由于石墨烯的柔性特点,在压缩过程中,其随着Cu基体一起变形而不发生断裂,并且能够有效钉扎位错。分子动力学模拟进一步证明了石墨烯对位错滑移的有效阻碍是复合材料具有高面内强度和Young's模量的原因。

图12 石墨烯/Cu复合材料的压缩、拉伸以及模拟过程[33,56,57]

Fig.12 SEM images of graphene/Cu composites before (a)[56] and after (b)[56] compression, molecular dynamics simulation of dislocation storage at the graphene/Cu interface during tension (ε—strain) (c)[57], and SEM images of RGO bridging and deflection of cracks in RGO/Cu matrix composites during tensile process (d, e)[33]

层状构型材料强韧匹配的特性可以由内在增韧和外在增韧机制进行分析。内在增韧机制主要包括在变形过程中,层状分布的石墨烯在界面处对位错运动的阻碍以及存储能力。Li等[57]通过应变松弛实验、差示扫描量热法(DSC)以及分子动力学模拟证明了在石墨烯/Cu复合材料中,石墨烯的加入有助于提升位错在晶界处的储存能力(图12c[57]),降低晶界的能量,所产生的背应力显著提升了复合材料的应变硬化能力。相比于纯Cu,复合材料的均匀延伸率大幅提升。外在增韧机制的研究主要从对复合材料断裂过程的观察以及断口形貌(图12d和e[33])出发,可以发现在基体发生断裂之后,沿拉伸方向排列的石墨烯连接了断裂的Cu基体,阻碍了裂纹的扩展,同时这种层状结构也通过使裂纹的扩展路径发生扭曲而有助于外部增韧。有效的裂纹桥接过程以及扭曲的裂纹扩展路径有利于对能量的耗散,有助于延迟复合材料颈缩后断裂的过早发生,提升材料总体延伸率。

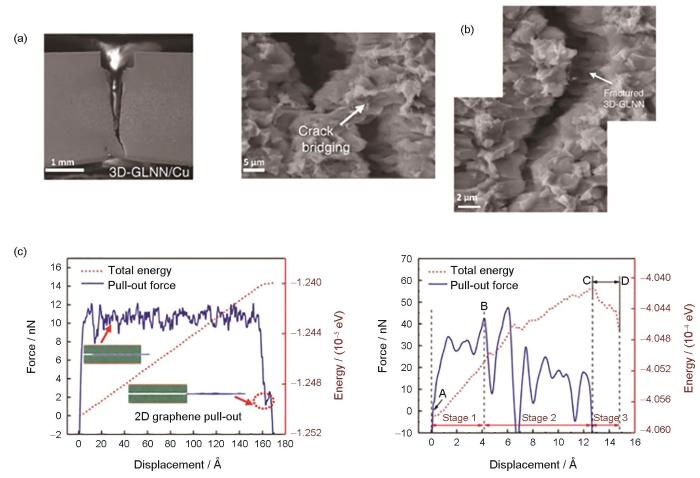

石墨烯的网络分布构型中,最为突出的特点就是增强相相互连通,在Cu基体中可以看作为一个整体,与Cu基体形成相互穿插的结构。相较于均匀分布的构型,连通的石墨烯三维网络在后续的烧结以及热处理过程中会对基体晶粒产生更强的限制作用,能更有效地阻碍晶粒的长大。在局部连续的三维网络[40]中已经有了明显的细晶效果,同时由于在拉伸变形过程中,局部石墨烯网络既具有提高均匀伸长率和应变硬化能力的内在韧化机制,又具有能通过裂纹桥接延缓最终断裂的外在韧化机制,使得铜基复合材料同时获得强度以及韧性的提升。在后续工作中利用原位拉伸扫描测试以及分子动力学模拟对完全连续的石墨烯网络增强铜基复合材料的变形行为进行了更为详细的分析。其中为实现裂纹与增强相之间的相互作用,需使其尺寸相互匹配,得益于连通的由上千片石墨烯焊接而成的三维石墨烯网络结构[42],桥接在基体裂纹之间,由此延缓了裂纹的扩展进程(图13a和b[42])。分子动力学模拟也表明,相对于二维石墨烯,将三维石墨烯网络从Cu基体中拔出的过程更为复杂,整个过程所需的界面剪切应力达214.8 MPa,较二维结构提升了2倍有余(图13c[42])。由于连通网络构型对材料变形的强烈作用,这种构型的提出是解决复合材料强度与延性倒置关系的策略之一,但关于这方面的研究还处于起步阶段,有待进一步深入。

图13 三维连续石墨烯/Cu复合材料动态拉伸过程以及相应的模拟结果[42]

Fig.13 SEM images of dynamic tensile process of three-dimensional networked Gr/Cu composites (a, b) and molecular dynamics simulation of the pull-out process of two-dimensional and three-dimensional Gr from copper matrix (c)[42]

以上3种石墨烯构型增强铜基复合材料的力学性能如表1[18,20~24,27,29~31,33,38~43,57]所示。可以发现,相对于均匀构型,石墨烯在基体中呈网络状分布或呈层状分布时对综合力学性能的提升更具优势,主要源于其对复合材料的变形过程具有显著的限制以及调控作用。关于石墨烯/Cu复合材料摩擦磨损性能与构型关系还未有明确的说明,这方面的研究主要集中于通过对比均匀构型下的石墨烯与其余增强相对复合材料磨损性能的影响,证明石墨烯自身较好的润滑性以及高的比表面积有助于在表面形成一层过渡层,降低复合材料的摩擦系数以及磨损率[25,28,58]。

表1 不同石墨烯分布构型/Cu复合材料的力学性能[18,20~24,27,29~31,33,38~43,57]

Table 1

由于石墨烯本征的高电子迁移率,常被用作高导铜基复合材料的增强相。石墨烯/Cu复合材料的电导率是一个复杂的问题,其与Cu基体自身电导率(晶体晶格的不完整所导致的声子散射现象)、石墨烯的电导率(载流子密度3 × 109 cm-2、载流子迁移率2 × 105 cm2/(V·s))、界面载流子的传输效率以及Cu与石墨烯之间的相互作用有关。此外,石墨烯的构型也对复合材料的电导率有较大的影响。

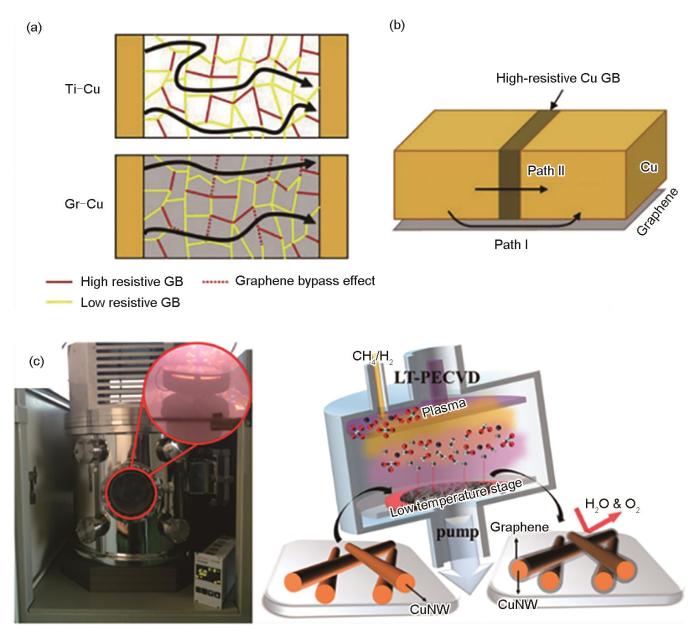

在均匀构型中,石墨烯随机分布、完整性较低且彼此之间不连通,因此界面电阻较大,且无择优取向,一般随着石墨烯含量的增加铜基复合材料的电导率大幅下降。为减少复合材料中高电阻率的石墨烯-Cu界面,具有较高电导率的复合材料中石墨烯的分布主要呈网络构型或者层状构型。对于网络结构而言,主要有2方面原因影响复合材料的电导率:(1) 石墨烯的结构完整性,损伤的石墨烯往往会导致其优异的载流子传输性能下降;(2) 网络结构的连通性,通路的形成有利于避免界面的不良影响,提高网络结构的连通性有助于提高复合材料的电导率。据此,目前也提出了一些策略来实现对铜基复合材料电导率的调控。如以三维多孔Cu为模板,运用化学气相沉积工艺直接复制了连通孔结构[6],在基体内部形成了连通的完整石墨烯网络,其电导率达98%IACS,比相同工艺制得的纯Cu高17%。Zhang等[42]也利用原位反应结合热压焊接,在Cu基体中得到了连续的三维网络,复合材料的电导率达60.0 MS/m。

关于层状构型的电导率研究目前还处于起步阶段。根据仿珍珠层结构而得的层状石墨烯/Cu复合材料,电导率达97.1%IACS,这是由于取向石墨烯通道的构建,以及原位生长的石墨烯与Cu基体之间具有良好界面结合的贡献[38]。Cao等[59]采用化学气相沉积的方式在铜箔表面沉积石墨烯,通过对比发现当叠层后铜箔之间为双层石墨烯(0.008%,体积分数)时,石墨烯/Cu复合材料具有最高的电导率,达117%IACS。第一性原理计算说明,由于掺杂效应,在这种嵌入金属的石墨烯中,实现了兼具高电子密度和高电子迁移率的突破,使电导率得到了明显的提升。

综上所述,石墨烯的结构完整性、连续的构型以及合适的基体是提升铜基复合材料的必要条件,复合材料电导率如表2[38,42,43,48,59~62]所示。但目前关于电导率的研究集中于薄膜材料以及导线方面[61,63~66],如在铜薄膜上包覆石墨烯,通过其提供电阻率远小于晶界的导电通路,可显著降低电阻率[67];利用等离子体增强化学气相沉积法(PECVD)在Cu纳米导线表面沉积石墨烯[68],减少Cu纳米线表面对电子传输的耗散作用,可显著降低导线的电阻,同时借助石墨烯稳定的结构以及化学惰性可扩展铜导线的适用环境以及增加其使用寿命(图14[67,68])。

表2 不同分布构型石墨烯/Cu复合材料电导率[38,42,43,48,59~62]

Table 2

Electrical conductivity

%IACS

图14 石墨烯/Cu复合材料在薄膜材料以及导线方面的应用[67,68]

Fig.14 Schematic of the mechanism of improving electrical conductivity by covering copper films with graphene (GB—grain boundary) (a, b)[67], and schematic of graphene coated copper wires prepared by plasma enhanced chemical vapor deposition (PECVD) method (LT—low temperature) (c)[68]

Cu基体中主要通过电子控制热量的传输,而石墨烯中的热量则由声子传导。因此石墨烯在金属中的构型以及界面处电子-声子的交互作用决定了复合材料热导率的优劣。

由于石墨烯的各向异性,关于石墨烯/Cu复合材料热导率的研究都集中于具有取向的复合材料,主要通过有效介质近似(EMA)模型[37,69,70]来进行分析,其综合考虑了石墨烯的取向分布以及界面热阻,形式如下:

式中,K//为复合材料平行石墨烯取向的热导率,K⊥为复合材料垂直于石墨烯取向的热导率,Km为Cu基体的热导率,KGNPs为石墨烯的热导率,fGNPs为石墨烯的体积分数,Rk为界面热阻,t为石墨烯的厚度,<cos2θ>为石墨烯排列的取向系数。由上述模型可知石墨烯排布的取向性越强以及与Cu基体之间的界面热阻越小越有利于复合材料热导率的提升。Chu等[36]通过真空抽滤结合SPS的方式制备石墨烯含量高达35% (体积分数)的复合材料且石墨烯在其中呈良好的取向分布(<cos2θ> = 0.89),其热导率达到了525 W/(m·K),并且与EMA计算结果相吻合。同时在垂直方向上,铜基复合材料的热膨胀系数显著下降。利用原位反应并结合后续变形处理也能得到取向分布的高含量石墨烯(15%,体积分数)增强铜基复合材料[39],根据拟合结果,不仅石墨烯分布的取向性较高,同时由于采用原位反应,界面热阻问题也得到了改善,复合材料热导率可达441 W/(m·K)。

对于网络构型来讲,面临的问题与研究导电性时相似,旨在保持石墨烯的完整性以及连通结构。原位反应以及热压焊接的方式同样在此方面取得了突出进展[42],通过构筑连通的高质量石墨烯网络,少量石墨烯/Cu复合材料的热导率达到413 W/(m·K)。

均匀构型由于存在较多的界面,热阻较高,且石墨烯分布无取向,导致热导率较低。铜基复合材料的热导率如表3[23,36,37,39,42,71,72]所示。与层状构型相比,连通网络构型不易实现高含量石墨烯的引入,同时各向异性可能不是十分显著,关于这方面的研究还不是很多,目前研究多集中于利用层状结构实现单一方向上热导率的大幅提升。在其它用以提升导热性能的增强相的研究中,碳纳米管/Cu复合材料也与石墨烯一样主要集中于取向排列,通过碳纳米管阵列对铜基复合材料进行改善,但一般运用电镀的方式制备材料,不适用于大规模应用[73~76];金刚石/Cu复合材料的研究中,相对于碳纳米增强相,金刚石更易于分散且没有各向异性的特点,添加量较高,对导热性能的改善也更为显著,但其面临难以加工成型的严重问题[77~80]。由此,石墨烯/Cu复合材料在热管理材料方面具有潜在的应用前景。

表3 不同分布构型石墨烯/Cu复合材料热导率[23,36,37,39,42,71,72]

Table 3

Thermal conductivity

W·m-1·K-1

石墨烯具有优异的本征力学性能和功能特性,同时具有良好的分布构型可设计性,这使石墨烯成为提升铜基复合材料综合性能、扩展其应用领域的理想纳米增强相。但石墨烯易团聚且与Cu基体之间的性质差异导致其不易分散,并且其各向异性也导致优异性能不能得到充分发挥。通过对制备方法的改善,可使石墨烯均匀分散于Cu基体中。随着人们对复合材料以及石墨烯二维特征的研究及认识的逐步深入,开发了制备层状以及网络状分布的石墨烯增强铜基复合材料的新工艺,初步实现了综合性能的提升。均匀分布构型中主要突出了石墨烯的加入对于铜基复合材料强度的改善(细晶强化、位错强化和应力转移)以及其自身特性对于抗摩擦磨损性能的影响,而层状以及网络构型不仅有望通过对位错运动以及裂纹的扩展过程进行调控,克服均匀构型铜基复合材料所面临的强度与韧性不匹配的难题,同时还可构建通路改善铜基复合材料的导电以及导热等功能特性。

调控石墨烯的分布构型改善了铜基复合材料的综合性能,但其今后的发展仍然任重而道远。有以下几个方面仍值得深入研究:(1) 利用同步辐射、数字图像技术和原位电镜等先进表征技术分析不同分布构型石墨烯/Cu复合材料微观结构以及动态变形过程中的组织变化,从本质上认识构型设计与综合性能之间的关系并研究其机理;(2) 利用石墨烯与其他增强相相互结合,设计新的增强相构型,如利用石墨烯与碳纳米管结合形成叶片状结构、利用陶瓷颗粒与石墨烯形成环绕分布结构,并对其与性能、微观结构的相互影响进行分析;(3) 可将增强相的分布构型与Cu基体构型相互结合,通过引入基体的梯度结构或双模态结构与石墨烯分布构型相结合,形成复合构型来进一步实现综合性能的提升;(4) 开发制备复合材料的新技术、新工艺,如3D打印技术,实现对微观结构以及构型更精准的调控;(5) 通过构型设计得到石墨烯/Cu复合材料,本质上是希望克服铜合金存在力学性能以及功能特性不匹配的困境,但关于特殊石墨烯构型/Cu复合材料(取代铜合金)在脉冲高密度磁铁导体、电车接触线、均热板以及极端条件下(抗辐照、高温)的研究还尚未完全开展,后续可结合先进的表征方法及模拟技术为石墨烯/Cu复合材料在这些方面的应用研究提供更多的理论依据。

图1

1 石墨烯分布构型设计与实现方法

1.1 均匀构型

1.1.1 表面修饰法

图2

1.1.2 静电自组装法

图3

1.1.3 电沉积法

图4

1.1.4 分子级混合法

图5

1.1.5 原位反应法

图6

1.2 层状构型

1.2.1 辅助外加工艺

图7

1.2.2 原位排列工艺

图8

1.3 网络构型

图9

图10

2 石墨烯构型对复合材料性能的影响规律

2.1 界面结合

图11

2.2 力学性能

图12

图13

Distribution

Preparation method

Strength of

Tensile

Ref.

configuration

composite material

elongation

MPa

%

Homogenous

RGO modified by Ag + balling milling + HPS

Re: 332

23.8

[20]

distribution

Rm: 478

RGO modified by Cu/Ni + SPS

Re(Cu): 164

22

[22]

Re(Ni): 181

21

RGO modified by Ni + wet mixing + SPS

Re: 268

12

[21]

Rm: 320

Gr/Cu modified by PVA + wet mixing + SPS

Re: 172

8

[18]

Rm: 187

Cu modified by CTAB + SPS

Rm: 212

18

[23]

Flake Cu modified by CTAB + SPS

Re: 171

23

[24]

Rm: 233

Molecular-level mixing + SPS

Rm: 335

14

[27]

In situ grown Gr + HPS

Re: 144

37

[29]

Rm: 274

In situ grown graphene-like nanosheet + SPS + rolling

Rm: 410

12

[30]

In situ grown Gr + SPS + rolling

Re: 393

3.7

[31]

Rm: 477

Network

In situ grown discontinuous 3D Gr-like network + SPS

Re: 301

29

[40]

distribution

Rm: 318

In situ grown 3D Gr network + HPS

Re: 290

22

[41]

Rm: 308

In situ grown 3D Gr network + HPS + rolling

Re: 292

25.4

[42]

Rm: 319

In situ grown 3D Gr network + rolling + sintering

Re: 281

16.5

[43]

Rm: 354

Laminate

Bioinspired strategy + HPS

Re: 233

26

[33]

distribution

Rm: 308

Flaky powder metallurgy + rolling

Re: 557

10.5

[57]

Rm: 705

In situ grown of high content GNPs + HPS + rolling

Re: 255

14

[39]

Rm: 274

In situ grown Gr + flaky powder metallurgy + HPS

Re: 200

32.3

[38]

Rm: 378

2.3 导电性能

Distribution configuration

Preparation method

Ref.

Homogenous distribution

Mechanical milling + HPS

94

[60]

Ultrasound assisted electroplating

44

[61]

In situ grown Mo2C@GNPs + HPS + rolling

93

[48]

Network distribution

In situ grown 3D Gr network + HPS + rolling

103

[42]

In situ grown 3D Gr network + rolling + sintering

98

[43]

Laminate distribution

In situ grown Gr + flaky powder metallurgy + HPS

97.1

[38]

Impregnation reduction + SPS

90

[62]

In situ grown Gr + HPS

117

[59]

图14

2.4 导热性能

Distribution configuration

Preparation method

Ref.

Homogenous distribution

Electrostatic self-assembly + HPS

370-396

[23]

Vacuum filtration + SPS

275-325

[36]

Network distribution

In situ grown 3D Gr network + HPS + rolling

413

[42]

Laminate distribution

In situ grown of high content GNPs + HPS + rolling

441

[39]

Vacuum filtration + vortex mixing + SPS

525

[36]

Vacuum filtration + vortex mixing + SPS

458

[37]

In situ grown Gr + HPS

375

[71]

In situ grown Gr + hot isostatic pressing + roll-to-roll

394

[72]

3 总结与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号