分享:埋弧焊中焊剂对焊缝金属成分调控的研究进展

焊剂是埋弧焊的必需耗材。在焊接过程中,焊剂、熔池及电弧之间存在复杂的化学反应,因此,焊剂对焊缝金属的成分有着显著的调控作用。为了获得优质的焊接接头,有必要深入理解焊剂对焊缝金属成分的调控机理。本文综述了近年来在埋弧焊中焊剂对焊缝金属成分调控的研究进展,从热力学角度阐明了埋弧焊中O、Si、Mn、Ti及C等元素的过渡机制并阐释了大线能量下各元素过渡的冶金特性。同时,评估了现有针对埋弧焊的焊缝金属成分预测模型。最后,指出了进一步探索焊剂对焊缝金属调控机理所需要解决的基础问题。

关键词:

埋弧焊是一个特殊的冶金过程,具备化学反应时间短、温度梯度高及电弧热辐射大等特征。研究[20~23]认为,热力学平衡在埋弧焊过程中难以完全达到。一种常用的科学假设是认为埋弧焊过程中的高温以及高比表面积(表面积/体积)抵消了化学反应的短时间,从而在局部达到了热力学平衡[6,7,21,24];这样,便可以利用冶金热力学知识和数据去分析埋弧焊过程中的冶金反应,如判断元素过渡的方向、推测可能发生的反应以及预估其限度等[10,25~34]。与此同时,随着人们对生产效率要求的日益提升,大线能量埋弧焊在近年来得到了广泛应用;部分研究[3,35~39]结合这一技术趋势,探索了大线能量焊接工况下焊剂对焊缝金属成分调控的冶金特征。

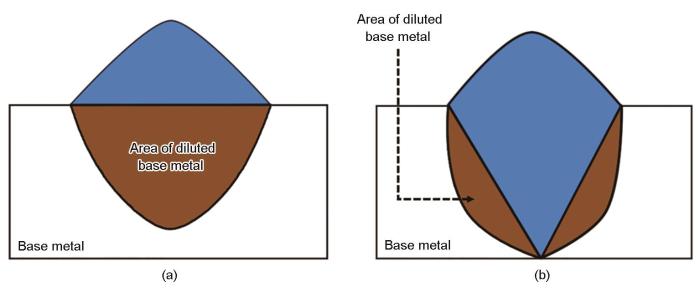

图1 焊缝金属横截面示意图

(a) bead-on-plate welding (b) welding with V-type groove

Fig.1 Schematics of the transverse section of a weld bead

式中,A1为被稀释母材的面积,A2为焊缝金属的面积。

进一步,引入Delta值,即Δ,量化焊剂对焊缝金属成分的贡献,如下式所示[7];

式中,MWM为焊缝金属中元素的实际成分。如果Δ值为正,则表明元素由焊剂过渡至熔池中;如果Δ值为负,则表明元素从熔池流失至熔渣中。Δ的绝对值表示元素的过渡量。需要指明,本文忽略焊接过程中某些元素的蒸发等因素带来的元素损失。

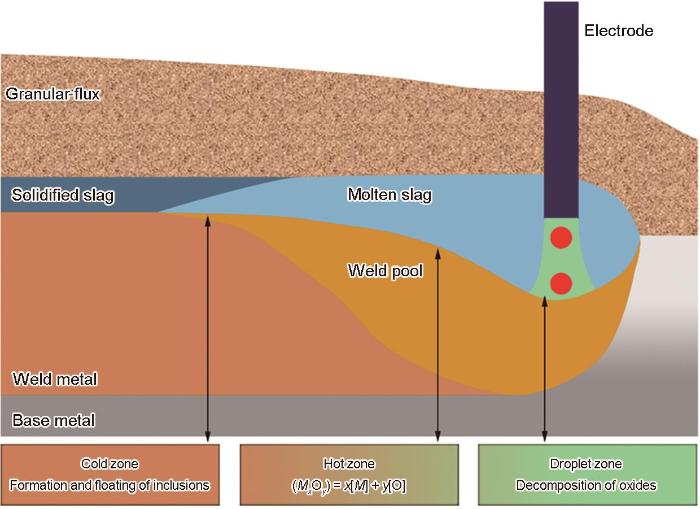

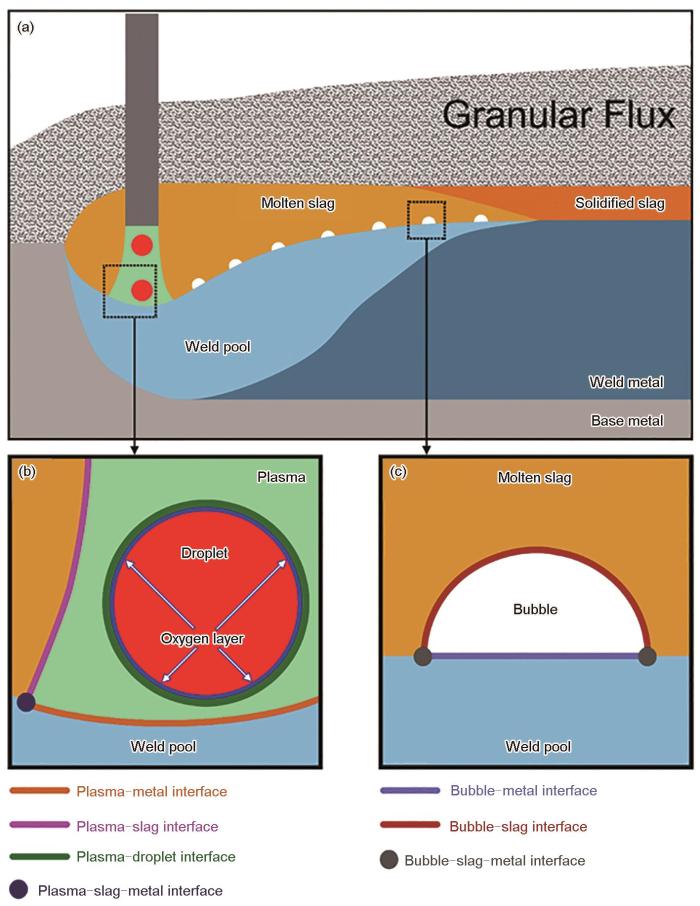

为便于后续讨论,首先阐释埋弧焊过程的化学反应分区。根据埋弧焊中化学反应的发生顺序及各个区域的反应温度,Zhang等[35]将埋弧焊划分为“熔滴区(droplet zone)”、“热区(hot zone)”及“冷区(cold zone)” 3个区域。如图2所示,“熔滴区”具有最高的温度,在该区域,电弧等离子体与其他物相发生强烈的物理化学交互作用[2,47~49]。该区域的显著冶金特征是:焊剂中的氧化物分解并释放O2、电弧空腔内O2分压提升及熔滴O含量急剧升高[20,50~53]。熔滴经过“熔滴区”后,在“热区”被母材稀释,同时,熔池与熔渣接触,并在渣-金属界面通过反应(4)进行O与合金元素的过渡[6,28,35,54,55]。在渣-金属界面,当反应(4)向右进行时,M及O元素由熔渣过渡至熔池中;当反应(4)向左进行时,M及O元素由熔池过渡至熔渣中。

图2 埋弧焊过程的化学反应分区

Fig.2 Reaction zones contributing to weld metal compositions in submerged arc welding

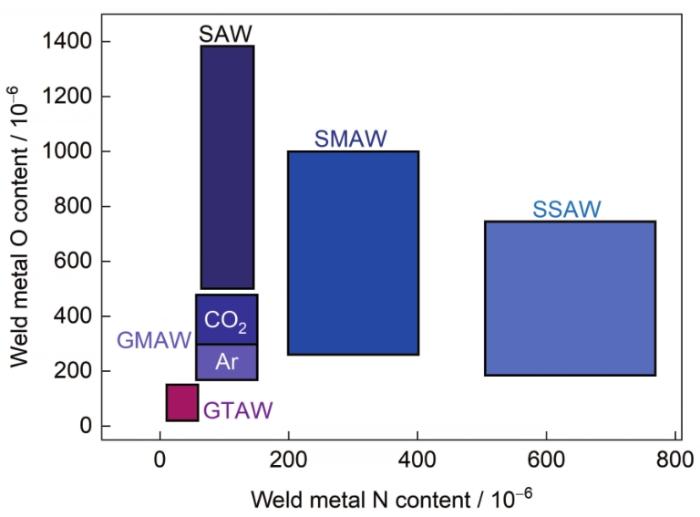

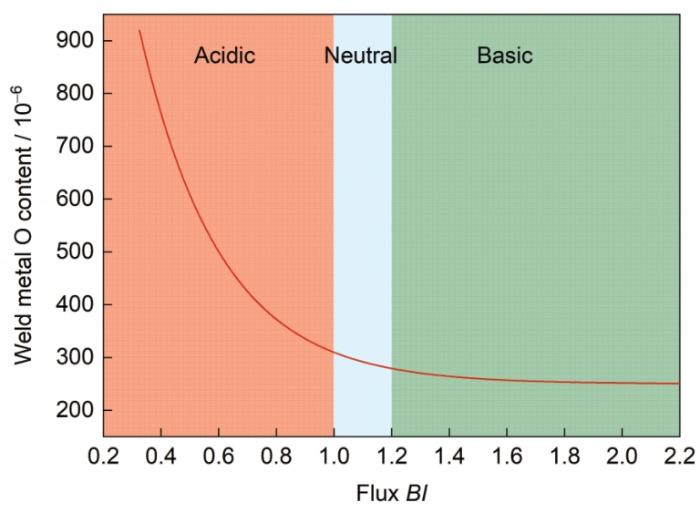

Rein[59]总结了几种典型焊接方式下(埋弧焊(SAW)、熔化极CO2气体保护焊(GMAW-CO2)、熔化极Ar气体保护焊(GMAW-Ar)、钨极惰性气体保护焊(GTAW)、手工电弧焊(SMAW)、自保护电弧焊(SSAW))焊缝金属中O、N成分的大致范围,如图3所示。可以看出,相对于其他弧焊方式,埋弧焊的主要特征是焊缝金属中的高O含量。对于埋弧焊,焊缝金属中的O来源于焊丝、母材、空气及焊剂;由于熔池被熔渣所覆盖,因此空气被认为不是焊缝金属中O的主要来源[50,51]。如前文所述,焊剂中的氧化物会在“熔滴区”分解、释放O2、提升电弧空腔中的O2分压,并显著提升熔滴和熔池中的O含量;因此,焊剂被认为是焊缝金属中O的主要来源[50,51,60]。

图3 不同焊接方式所对应的焊缝金属中的O、N元素的成分范围

Fig.3 Expected ranges of oxygen and nitrogen contents in weld metals subjected to various welding methods (SAW—submerged arc welding, GMAW-CO2—O2 shielded metal arc welding, GMAW-Ar—Ar shielded metal arc welding, GTAW—gas tungsten arc welding, SMAW—shielded metal arc welding, SSAW—self-shielded arc welding)

虽然焊剂对熔池的增氧机制尚未完全明确,但是实验数据表明焊剂中氧化物在电弧中的稳定性决定了该氧化物对焊缝金属的增氧能力,即氧化物稳定性越弱,越容易在电弧作用下分解并释放O2[1,60]。为了探索不同氧化物在埋弧焊中的增氧能力,Chai和Eagar[60]设计了若干以CaF2为基底的二元体系焊剂,并在线能量18.32 kJ/cm的工况下实施了埋弧焊接实验;结合测定的焊缝金属O含量,定性地将氧化物在电弧中的稳定性由高到低排列为:CaO,K2O,Na2O和TiO2,Al2O3,MgO,SiO2和MnO。需要指出的是,Chai和Eagar[60]未考虑母材及焊丝的稀释作用,即未对量化后的O元素的过渡量(ΔO)进行量化。

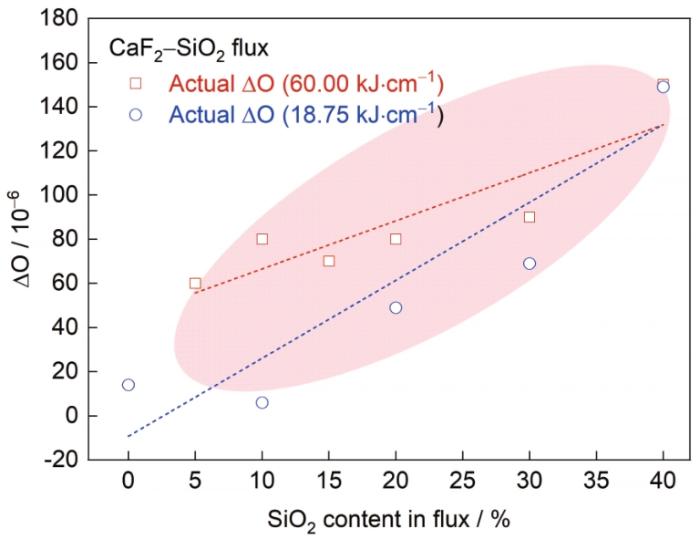

在后续工作中,学者们展开了更为深入的量化及论述工作。例如,Dallam等[61]设计了若干以CaF2-SiO2为基底的熔炼焊剂,并讨论了SiO2及CaO含量对焊缝金属增氧量的影响。还有研究[31,32,62,63]设计了若干硅锰型焊剂,包括CaF2-SiO2-MnO、CaO-SiO2-MnO、CaF2-CaO-SiO2-MnO及FeO-SiO2-MnO等体系,讨论了相应焊剂组元对O元素过渡的调控作用。Zhang等[3,24,35~39]则结合近年来大线能量焊接这一技术趋势,设计了若干硅锰型、氟碱型及硅钙型等体系的焊剂,并探索了大线能量下O元素过渡的冶金特征。下面详述焊剂中的主要组元,如SiO2、MnO、TiO2及CaO等对焊缝金属的供氧机制。

在电弧的作用下,SiO2及MnO会在电弧空腔内通过反应(5)和(6)分解并释放O2,提升电弧空腔内的O2分压,并向熔滴和熔池中过渡O[1]:

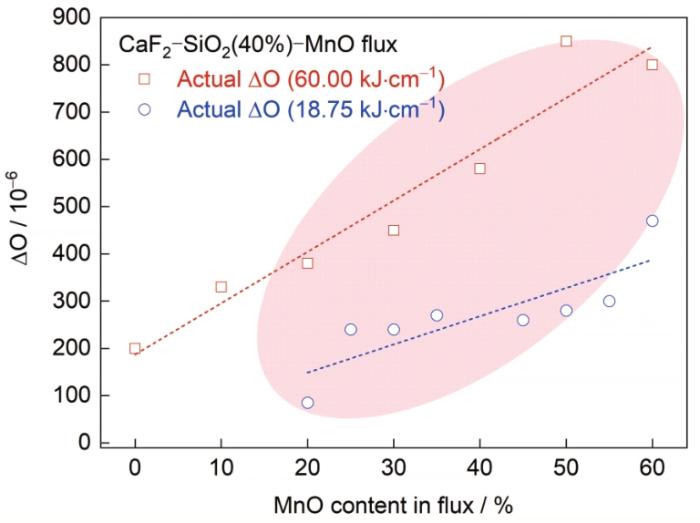

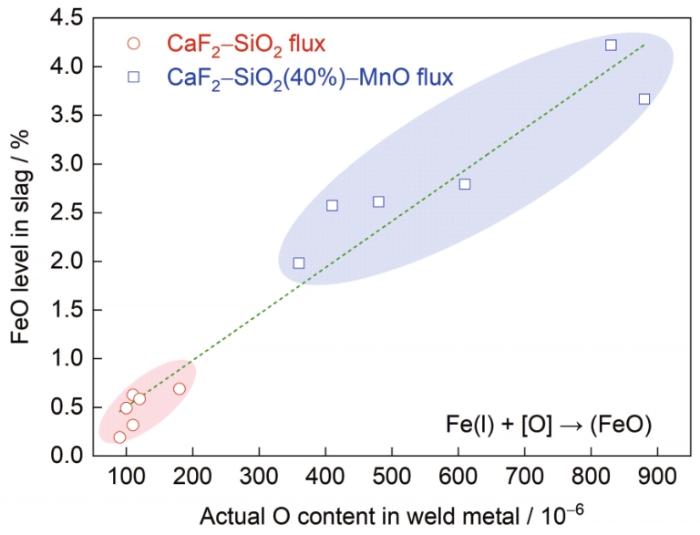

进一步地,Burck等[31]及Zhang 等[36]保持SiO2含量不变(40%,质量分数,下同),以CaF2-SiO2为基底,梯度地在焊剂中添加MnO,并分别在18.75及60.00 kJ/cm的线能量下进行埋弧焊接实验,ΔO值绘制于图5[31,36]中。随着焊剂中MnO含量的增加,焊剂的氧势呈上升趋势;对于相同成分的焊剂,线能量的提高增加了焊剂对焊缝金属的供氧量(见图5[35,61]中阴影)。Lau等[51]及Dallam等[61]认为,线能量的增大促进了氧化物的分解,促进反应(5)和(6)向右侧移动,电弧空腔内的O2分压升高,进而提升熔滴及熔池中的O含量。为了证明这一科学假设,Lau等[51]采集了相同焊剂、不同线能量条件下的熔滴,并测定了熔滴的O含量,发现随着线能量的提高,熔滴中的O含量显著增加。

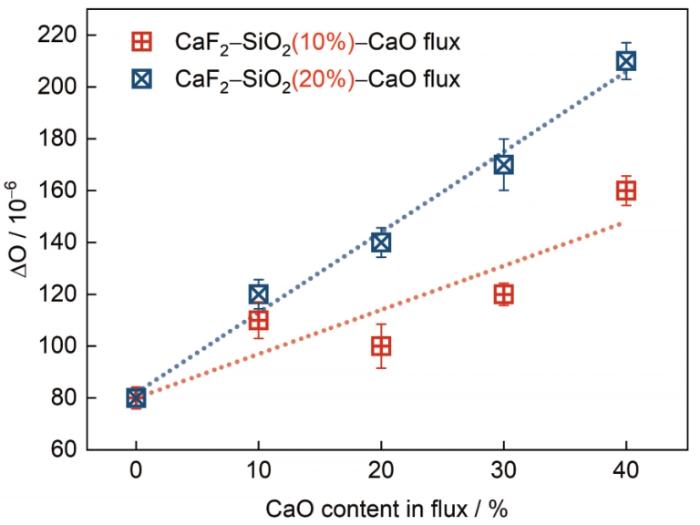

现有研究对于焊剂中CaO是否会对熔池供氧这一问题尚存在一定分歧。Chai和Eagar[60]认为CaO不会对焊缝金属供氧,理由是当焊剂中CaF2被替换为CaO之后,焊缝金属中O含量呈下降趋势。相反地,North等[12]则认为焊剂中的CaO会对焊缝金属增氧。需要指出的是,Chai和Eagar[60]仅考虑了焊缝金属O含量,而没有排除焊丝及母材稀释对焊缝金属O含量的影响。为了探讨焊剂中CaO对焊缝O含量的作用,Zhang等[38]设计了2组CaF2-SiO2-CaO体系焊剂(SiO2的质量分数分别保持为10%及20%),并梯度地增加CaO含量,在线能量为60.00 kJ/cm下进行埋弧焊接实验;ΔO与焊剂中CaO含量的关系见图6[38]。可见,用CaO代替CaF2后,焊剂向熔池的供氧量小幅度增加。相同地,Polar等[52]使用CaF2-SiO2-CaO焊剂进行了埋弧焊接实验,发现用CaO取代CaF2会提升熔滴和焊缝金属中的O含量。因此,虽机制尚未明确,但大量的实验数据证明焊剂中的CaO会促进焊缝金属增氧。

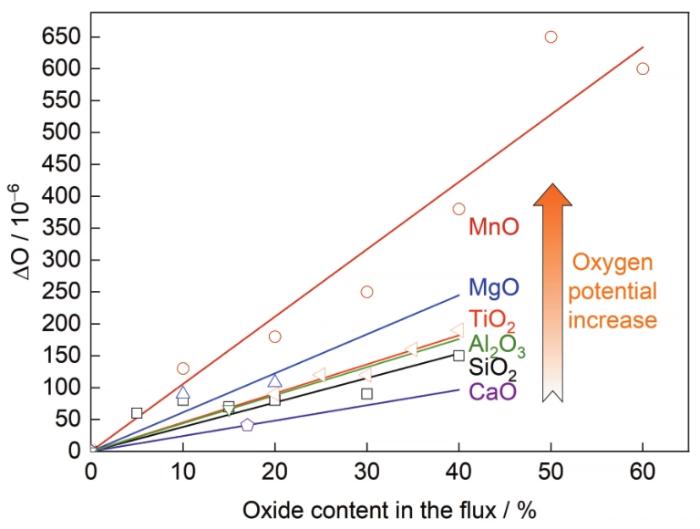

为了进一步探索大线能量焊接工况下焊剂中各氧化物组元的氧势,参照文献[35,39]中的实验步骤,本研究配制不同氧化物含量的二元CaF2-Al2O3、CaF2-MgO及CaF2-CaO体系焊剂,并以EH36船板钢为母材,在大线能量60.00 kJ/cm下进行埋弧焊接实验。由于焊剂的熔点需要低于母材(钢)的熔点,这样才能保证焊剂优先于母材熔化并覆盖在熔池和焊缝之上[7];参考CaF2-Al2O3、CaF2-MgO及CaF2-CaO 体系的二元相图[66],设计如图7[35,36,39]中的成分点并进行埋弧焊接实验。图7[35,36,39]绘制了60.00 kJ/cm线能量的下焊剂中各组元对焊缝金属的供氧能力(ΔO值);其中,MnO对焊缝金属供氧能力以CaF2(60%)-SiO2(40%)焊剂所对应的焊缝金属O含量为参考零点。在60.00 kJ/cm大线能量焊接下,各个氧化物的氧势由低到高排序如图7[35,36,39]中箭头所示。对于CaF2-CaO二元焊剂,ΔO呈现正值,进一步证明了CaO会对焊缝金属增氧。

Si及Mn元素通过“热区”渣-金属界面反应(9)和(10)实现过渡[10]:

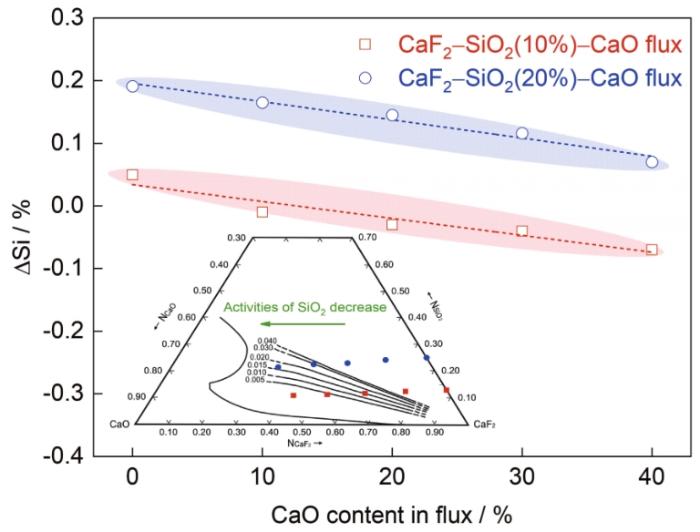

图8 Si元素的过渡量(ΔSi)与焊剂中CaO含量的关系及1550℃下熔渣中SiO2的活度

Fig.8 Si transfer value (ΔSi) between flux and WM as a function of CaO content in flux and activity of SiO2 in CaF2-SiO2-CaO melts at 1550oC

Ti的过渡机制较Si和Mn更为复杂。Kohno等[68]、Liao等[69]及Zhang等[24]认为,研究Ti元素的过渡应该考虑到熔渣中Ti的价态变化。众所周知,熔渣中Ti元素的价态主要受熔渣成分、温度及O2分压控制[32,70,71]。然而,埋弧焊过程中电弧空腔和熔渣均被焊剂颗粒所覆盖,因此从技术角度无法测量电弧中的气体分压或采集高温下的熔渣进行元素的价态分析[24,72]。为了研究Ti元素的过渡机制,Zhang等[24]基于埋弧焊中的气-渣-金属三相赋存模型及“局部热力学平衡”这一假设,开展了气-渣-金属热力学平衡的计算,并论证了TiO2和Ti2O3是钛氧化物在高温熔渣中的主要赋存形式;考虑到熔渣-熔池界面的反应(11)及(12),不难推测TiO2和Ti2O3的活度是控制Ti元素在熔渣和熔池间过渡的重要因素[28]。

由于焊剂会显著提升熔池中的O含量,因此,在埋弧焊的渣-金属界面上存在如下反应:

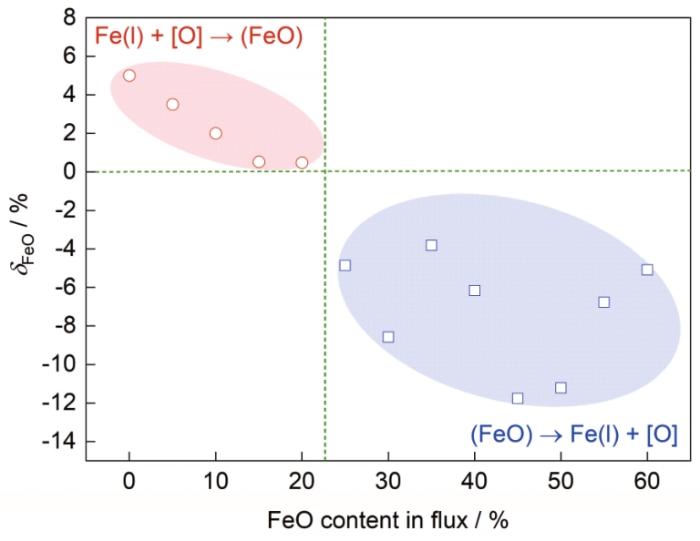

然而,Mitra等并未探索原始成分包含FeO的焊剂。Indacochea等[32]保持SiO2含量为40%,通过梯度变化焊剂中FeO及MnO的含量设计了FeO-SiO2-MnO体系焊剂,并测定了焊剂和渣壳中的FeO成分。Zhang等[35,36,39]引用δ值量化渣壳和焊剂的成分变化。如果δ值为正,则表示某组元在熔渣中的成分相对于其在焊剂中的成分得到升高;如果δ值为负,则表示某组元在熔渣中的成分相对于其在焊剂中的成分得以降低。对于反应(15),若熔渣与焊剂之间FeO含量的变化量(δFeO)大于0,表示反应向右进行;若δFeO小于0,则表示反应向左进行;若δFeO等于O,则表示渣-金属间没有发生Fe元素的过渡。结合Indacochea等[32]所测定焊剂及渣壳中的FeO含量,将δFeO绘制于图10中。如图10所示,当焊剂中FeO的质量分数大于20%时,渣-金属界面上Fe的过渡方向发生改变。即由熔池→熔渣改变为熔渣→熔池。因此,“反应(15)只向右侧进行”这一假设仅适用于在焊剂中不含FeO或熔渣中FeO活度较小的情况。需要指出的是,部分学者[28,32]将反应(4)和反应(15)相加得到反应(16);对于已知熔渣中FeO活度的情况下,可以利用反应(16)去分析埋弧焊中的合金元素过渡行为[28,32]。

图10 熔渣与焊剂之间FeO含量的变化量(δFeO)与焊剂中FeO含量的关系

Fig.10 Change of FeO content between slag and flux (δFeO) as a function of FeO content in FeO-SiO2(40%)-MnO fluxes

Mitra等[46]设计了具有相同Cr2O3含量的硅钙型焊剂及硅锰型焊剂,发现当使用硅钙型焊剂时,熔渣会向熔池中过渡更多的Cr,原因如下:(1) 相比于硅锰型焊剂,硅钙型焊剂中的Cr2O3具有更高的活度;(2) 硅钙型焊剂具有比硅锰型焊剂更低的氧势。以上因素促进反应(17)向右进行,从而增强了Cr从熔渣向熔池的过渡。

Zhang等[37]通过梯度变化CaF2-SiO2及CaF2-SiO2-MnO体系焊剂中的SiO2及MnO含量,在60.00 kJ/cm线能量下进行了埋弧焊接实验,并讨论了SiO2和MnO对熔池的脱碳机理。通过量化的焊剂对焊缝金属的脱碳量(ΔC),验证了随着SiO2及MnO的加入,焊剂对熔池的脱碳能力增强(更负的ΔC值)。Zhang等[37]认为,随着焊剂中SiO2和MnO的加入,焊剂的氧势升高;同时,Indacochea等[32]及Natalie等[7]论证了焊剂氧势的升高会提高渣-金属界面的FeO活度。因此,以上因素均会推动反应(18)~(23)向右移动,从而促进脱碳反应的进行。同时,Zhang等[37]认为焊接线能量的增加会进一步增加焊剂的氧势并促进SiO2和MnO的分解(即电弧空腔内产生更高的O2及SiO气体分压),增加焊剂对熔池的脱碳程度。

需要指出的是,对于图11c[37]所示的脱碳反应界面,实现脱碳的必要条件是在熔渣下形成气泡,从而为CO气体(脱碳主要反应产物)的形成提供条件。然而,研究者们对在熔渣下是否能够形成气泡尚存在一定分歧。Indacochea等[32]认为在熔渣下无法形成气泡,理由是熔渣和熔池的高表面张力和界面张力会阻碍气泡的形成。Mitra等[30]则认为在熔渣下可以形成气泡,并为脱碳的气体产物——CO气体的形核提供条件。Zhang等[37]通过观察并分析CaF2-SiO2及CaF2-SiO2-MnO2焊剂体系所对应的渣壳宏观形貌,认为熔渣中是否形成气泡应考虑焊剂的成分,同时,针对氟碱型焊剂提出以下假设:(1) 气泡形核受焊接过程SiF4气体的生成量的影响;当SiF4气体的分压达到某一临界值时,渣壳中会形成气泡;(2) 熔渣中CaF2含量的增加会降低熔渣的表面张力,从而降低气泡长大的阻力,增加熔渣中大气泡的形成几率。

Mitra和Eagar等[46]通过热力学推导,认为反应(25)和(26)也应当被考虑。

由于反应(24)~(26)受温度影响较大,故需要充分考虑熔渣和熔池的温降才能够准确阐释埋弧焊接过程的脱硫行为。

埋弧焊过程中的脱磷则主要受如下反应控制:

反应的(27)的热力学平衡系数KP如下:

式中,x代表质量分数,例如:xCaO表示焊剂中CaO的质量分数,以此类推。

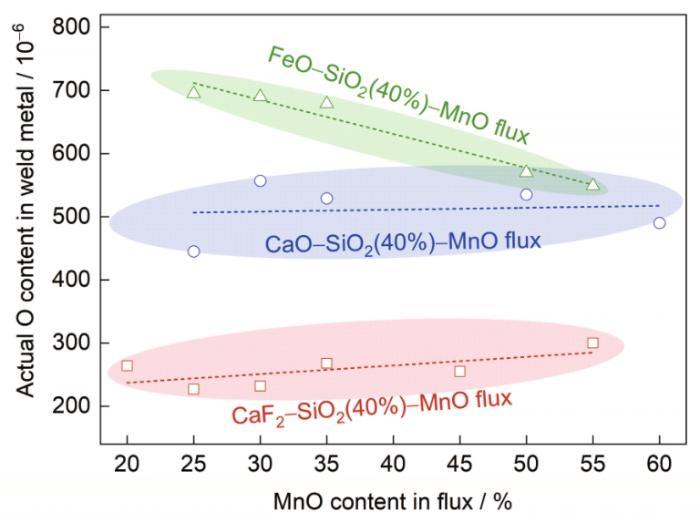

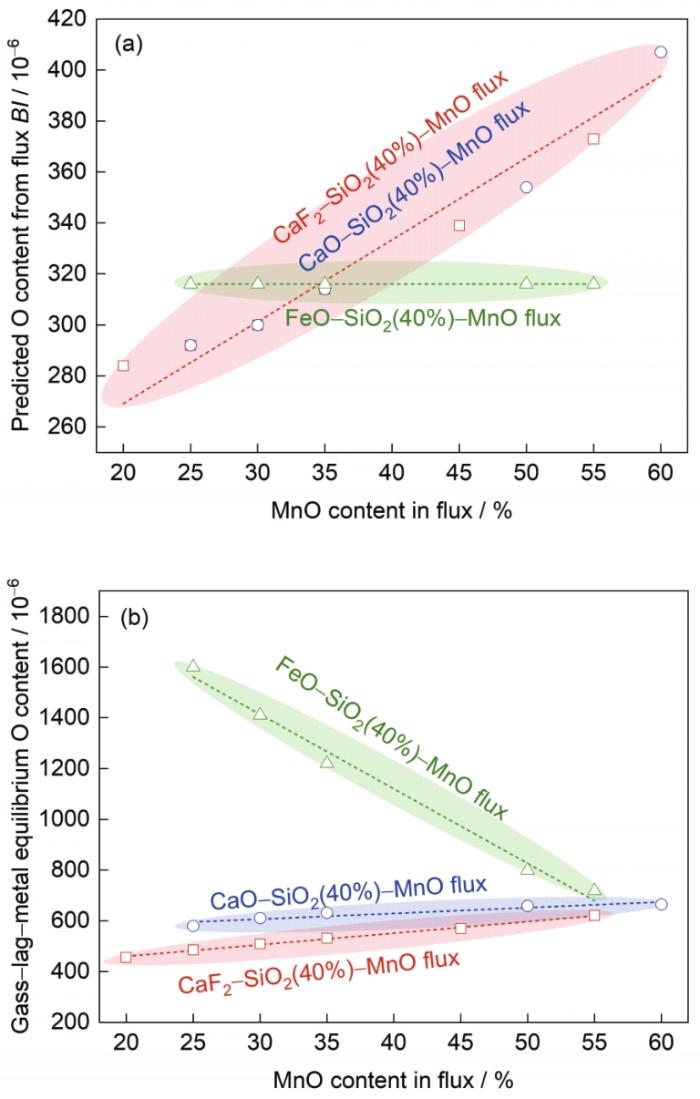

本文结合Burck等[31]的实测数据,评估碱度模型及三相模型对焊缝金属中O含量的预测能力。

图14 通过焊剂碱度模型和三相模型预测的焊缝金属中O含量与典型硅锰型焊剂中MnO含量的关系

Fig.14 Predicted weld metal oxygen contents from flux basicity model (a) and gas-slag-metal equilibrium model

图14b示出了使用三相模型所预测的焊缝金属O含量。可见,对于相同体系的焊剂,三相模型正确地预测了焊缝金属中O含量随MnO成分的变化趋势。对于相同MnO及SiO2含量但不同体系的焊剂,利用三相模型所预测的焊缝金属O含量由高到低依次为:FeO-SiO2(40%)-MnO、CaO-SiO2(40%)-MnO、CaF2-SiO2(40%)-MnO,其与实际O含量的变化趋势一致(见图13[13]及图14b)。需要指出的是,三相模型预测的焊缝金属中O含量与实测值的趋势相同,但与实测值仍有较大差距;三相模型的建立是基于局部热力学平衡这一假设,它可以判读O含量的过渡方向及其随焊剂成分的大体变化趋势;然而,如Mitra等[28,54]所述,精确预测焊缝金属中的O含量需要同时考虑热力学与动力学因素。为了进一步提升O含量的预测精度,可使用Mitra等[28,54]提出的埋弧焊动力学模型对预测误差进行修正。

式中,KSi和KMn分别为反应(30)和(31)的热力学平衡系数;α为氧化物的活度(参照焊剂原始成分)。

埋弧焊剂对焊缝金属的最终成分起着关键的调控作用。然而,人们对埋弧焊这一高温、短暂且多相的特殊冶金过程的认识和理解尚处于初级阶段。通过本文的总结与论述,发现使用“埋弧焊在局部达到热力学平衡”这一假设可以推测元素过渡的方向、可能发生的化学反应及化学反应的发生限度等。例如,可以使用渣-金属平衡或气-渣-金属平衡热力学模型去预测焊缝金属中的元素含量,判读合金元素过渡的方向并预估可能生成的气体。因此,尽管人们无法观测埋弧焊的实时状态并测定埋弧焊中的一些关键热力学参数,仍然可以使用冶金热力学知识对这一复杂过程进行分析。为了进一步探索焊剂对焊缝金属成分调控的热力学机制,需要厘清以下几个问题:

(1) 从反应物的赋存状态角度,为了更有效地利用热力学分析埋弧焊中的元素过渡行为,首先要阐释各个化学反应所对应的反应界面。埋弧焊的一个显著特征在于电弧等离子体与焊剂强烈化学作用所导致的焊缝金属增氧。因此,需要更深入地探索电弧等离子体这一特殊物相的本征及其与焊剂及熔池之间的相互作用关系。

(2) 从反应温度的角度,现有研究仍旧依靠“有效平衡温度”这一反推温度值进行热力学分析计算。尚没有技术手段去精确测定并定义埋弧焊过程的热力学平衡温度。因此需通过新的温度测量手段或通过建立热源模型去确定并定义这一温度。

(3) 虽然埋弧焊的平衡温度尚未确定,但是学者们公认埋弧焊的温度远高于传统炼钢温度。因此,为了更准确地阐释焊剂对焊缝金属成分的调控作用,有必要测量并获取更高温度下的冶金热力学数据。

(4) 近年来,大线能量得到广泛应用,然而线能量的提升势必会改变诸多热力学冶金参数,如焊剂氧势、有效平衡温度、熔渣活度及热力学平衡系数等。有关线能量对焊接冶金热力学参数的影响尚需要进一步的探究。

1 焊剂对焊缝金属成分影响的量化

图1

2 埋弧焊冶金反应分区

图2

3 焊剂对焊缝金属中O含量的调控

图3

3.1 SiO2和MnO对焊缝金属的供氧机制

图4

图5

3.2 Al2O3、TiO2、MgO及CaO对焊缝金属的供氧机制

图6

图7

4 焊剂对合金元素过渡行为的调控

4.1 焊剂对Si、Mn元素过渡的调控机理

图8

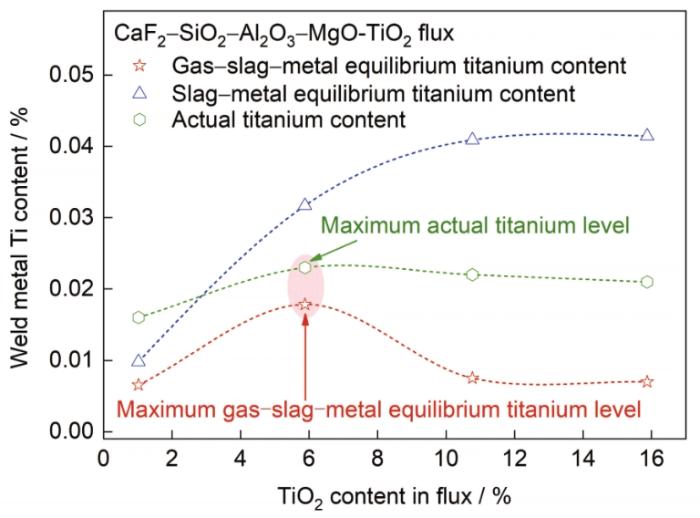

4.2 焊剂对Ti元素过渡的调控

4.3 焊剂对Fe元素过渡的调控

图9

图10

4.4 焊剂对Cr、Ni、Mo等元素过渡的调控机理

5 埋弧焊过程中的脱碳机理

图11

6 埋弧焊过程中的脱硫、脱磷机理

7 焊缝金属成分预测模型

7.1 焊缝金属中O含量的预测模型

图12

图13

图14

7.2 焊缝金属中合金元素成分的预测模型

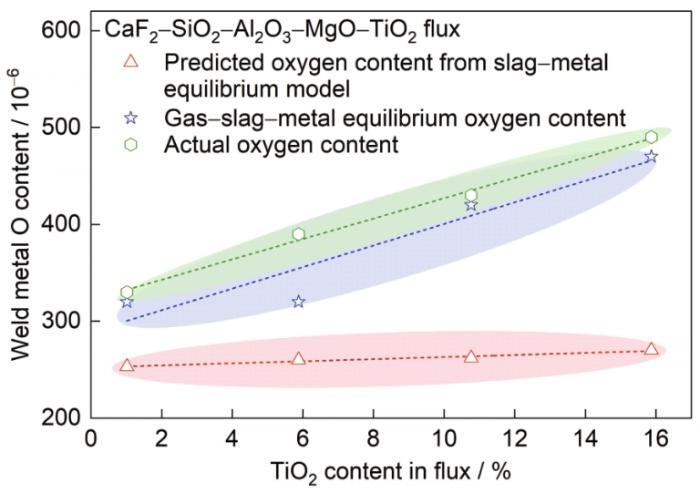

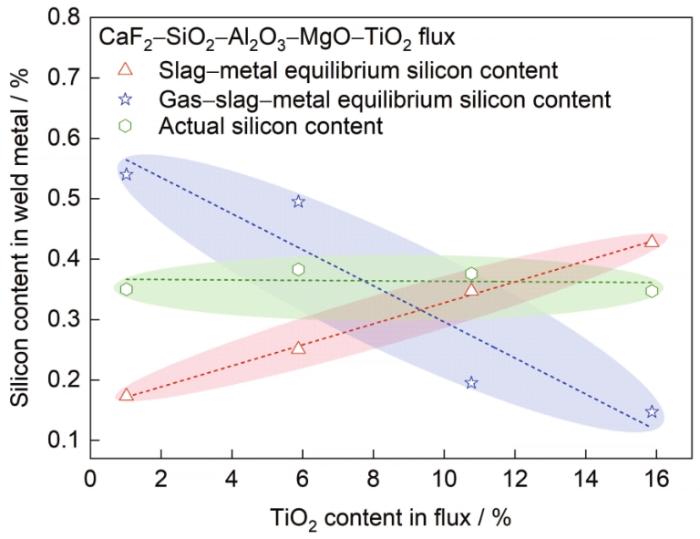

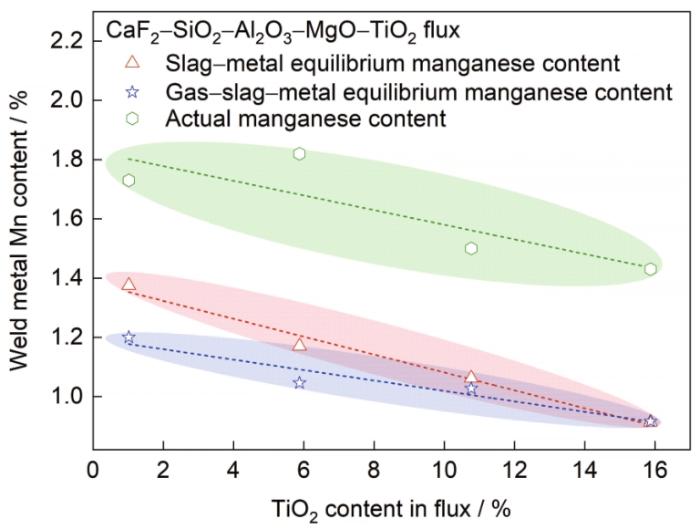

图15

图16

图17

7.3 三相模型对气态生成的预测

图18

8 总结与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号