分享:钕铁硼永磁晶界扩散技术和理论发展的几个问题

钕铁硼永磁在新能源、信息通讯和智能制造等领域有着广泛的应用。电动汽车驱动电机、风电系统发电机等对钕铁硼磁体的高温性能和矫顽力提出了更高的要求。重稀土Tb和Dy可以显著提高钕铁硼磁体的各向异性场,但降低了剩磁,增加了成本。21世纪初出现的晶界扩散技术是稀土永磁制造领域的一项重大进展。它通过将重稀土元素或稀土合金以晶界扩散的方式渗透入磁体,在有效提高磁体矫顽力的同时,大幅降低重稀土含量,提高性价比。晶界扩散技术发展至今,引起业内的广泛关注并已实现工业化,但在技术和理论层面上仍存在一些关键问题。本文基于国内外最新进展和作者团队的研究工作,总结了晶界扩散工艺目前亟需解决的问题及可能的解决措施。对厚磁体的晶界扩散技术、晶界扩散中各向异性行为的利用、低成本扩散剂的选择、晶界扩散与现存工艺的结合、晶界扩散对其他服役性能的影响以及晶界扩散的相关理论发展等问题进行了阐述,并对晶界扩散的未来发展趋势进行了展望。

关键词:

21世纪,工业互联网、新能源、高速轨道交通、5G通讯和智能制造已成为世界各国争先突破的重要领域。2018年我国“新型基础设施建设”概念的提出,表明以上领域与国民经济命脉息息相关。钕铁硼永磁材料因其优异的磁性能而被广泛应用于这些领域中,占永磁市场的50%以上[1~3]。然而,一直以来,不含重稀土的商用烧结钕铁硼磁体矫顽力低(< 1200 kA/m),主相Nd2Fe14B的Curie温度低(Tc = 312℃),不能满足电动汽车驱动电机、风电系统发电机等在高温条件下的使用要求[4,5]。

矫顽力作为一项外禀磁性能,与磁体的成分和微观组织密切相关[6~8]。增加磁体矫顽力能有效抵抗更高温度时磁体固有的退磁场,提高磁体的热稳定性。提高钕铁硼永磁的高温磁性能可通过添加合金元素Co,取代Nd2Fe14B相的Fe,以提高磁体的Tc。但过量的Co不仅导致材料成本增加,还会降低硬磁性能[9~11]。另一种方法是添加重稀土(HRE)元素,如Dy和Tb,替代2∶14∶1相中的Nd,形成磁性各向异性场更高的(HRE, Nd)2Fe14B相(HRE = Dy、Tb)[4,12]。但由于重稀土元素在地壳中含量不足Nd的10%,其价格极其昂贵[3,12~15]。通过传统熔炼的方法引入重稀土将明显增加磁体成本,其重稀土的材料成本占钕铁硼成品价格的30%~50%。此外,由于重稀土原子与Fe原子的反铁磁耦合作用,添加重稀土不可避免地造成磁体剩磁和磁能积的下降。因此,随着钕铁硼高温磁体需求的日益增长,如何制造出少重稀土甚至无重稀土的高矫顽力钕铁硼磁体是国内外近年来的研究和开发热点。

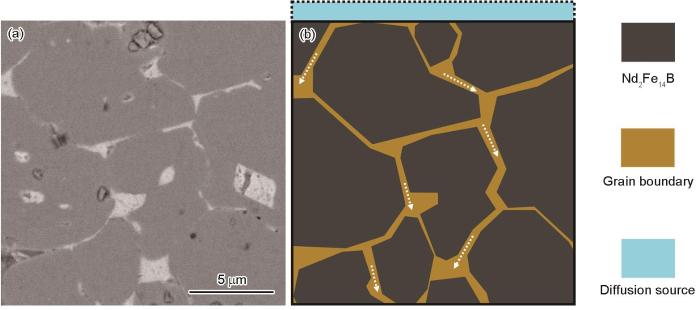

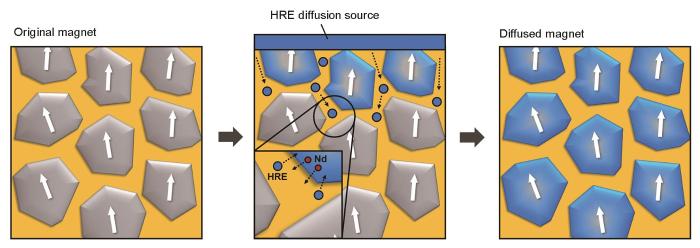

根据烧结钕铁硼永磁的矫顽力机制,反磁化畴首先在晶粒表面形成,因此晶粒表面是磁体内最薄弱的环节,提高晶粒表面的各向异性场可以推迟反磁化畴的形成,从而提高整个磁体的矫顽力。晶界扩散(grain boundary diffusion,GBD)就是基于这一原理,在2005年由Nakamura等[16]提出的。它最初利用重稀土元素Tb、Dy的单质或化合物作为扩散剂,通过扩散热处理使重稀土从磁体表面沿晶界进入磁体内部,分布在晶界和晶粒表面以提高钕铁硼磁体矫顽力。扩散处理的温度一般高于Nd-Fe-B磁体中的晶界富稀土相的熔点,液态的富稀土相有利于元素快速沿晶界扩散。晶界扩散将重稀土分布在晶界,而很少进入晶内,从而可以在提高矫顽力的同时减少重稀土对剩磁的不利影响,获得优良的综合磁性能。此外,有研究[17]表明,在电动机和发电机工作时,高温环境使得磁体的表面优先退磁,所以磁体的表层应该有比心部更高的矫顽力。晶界扩散这一工艺可以制造出宏观上重稀土分布不均的磁体。磁体表层富集重稀土,提供高矫顽力,而磁体心部则只有少量的重稀土,保持高的剩磁。因此,晶界扩散技术不仅使重稀土得到了更有效的利用,而且能同时实现高矫顽力和高磁能积[18,19]。图1给出了晶界扩散的基本原理。

图1 烧结钕铁硼晶粒结构与晶界扩散示意图

Fig.1 Grain structure of sintered Nd-Fe-B magnets (backscattered electron image) (a) and schematic of grain boundary diffusion (GBD) (b)

晶界扩散技术一经提出,就引起了业内的广泛关注,最近几年迅速地实现了工业化。在实际工业生产中,使用晶界扩散工艺可降低重稀土消耗50%以上。目前有关晶界扩散的研究主要集中在扩散剂的成分优化、添加方式以及扩散磁体的组织分析方面,但纵观目前的基础研究和产业应用,晶界扩散工艺在技术和理论层面上仍存在一些关键问题有待解决。本文尝试针对这些问题,总结近年来晶界扩散的技术瓶颈以及解决方法,并对晶界扩散的未来发展进行展望,为高性价比钕铁硼永磁体的开发提供参考。

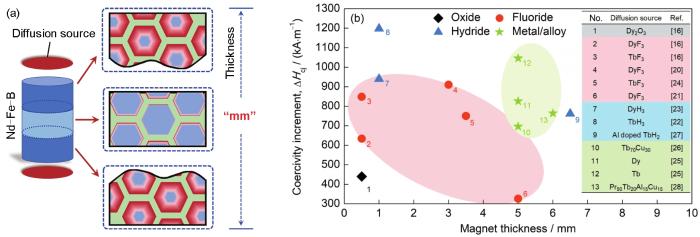

晶界扩散的概念是针对薄型磁体提出的,扩散剂在沿着晶界扩散的过程中,扩散效果会随着磁体厚度增加而下降。目前工业上使用的晶界扩散剂主要是含有重稀土的单质、合金或化合物,其中化合物主要包含氧化物、氟化物和氢化物[20~28]。采用表面涂敷的方式,如图2a所示。但是,不同扩散剂的扩散速率有明显差异,如图2b[16,20~28]所示。在许多情况下,通过表面扩散的方式,重稀土元素倾向于在磁体表面聚集,从而在Nd2Fe14B相周围形成厚度为1~2 μm的富重稀土的壳层[25]。但研究[29,30]表明,20 nm厚的富重稀土的壳层已经能起到足够的矫顽力提升效果,形成过厚的壳层会导致重稀土的不必要消耗。另一方面,重稀土在沿磁体厚度方向的扩散深度有限会导致厚磁体的矫顽力增幅不足。目前的工业生产中,大部分进行晶界扩散处理的磁体厚度都小于4 mm,很少超过8 mm。然而,考虑到电动机和发电机的使用安全,在高于125℃应用环境,应该优先采用厚磁体[2]。因此,业内亟需找到针对厚磁体的晶界扩散方法。针对厚磁体的晶界扩散技术可以从以下几方面考虑。

图2 工业生产中涂覆晶界扩散剂的示意图与不同重稀土扩散剂(氟化物、氧化物、氢化物、金属与合金)对烧结磁体的扩散效果[16,20~28]

Fig.2 Schematic of coating method of grain boundary diffusion source in industrial production (a), and the effectiveness and efficiency of different heavy rare earth (HRE) containing diffusion sources for sintered magnets (The diffusion sources include fluoride, oxide, hydride, metal, and alloy of HRE) (b)[16,20-28]

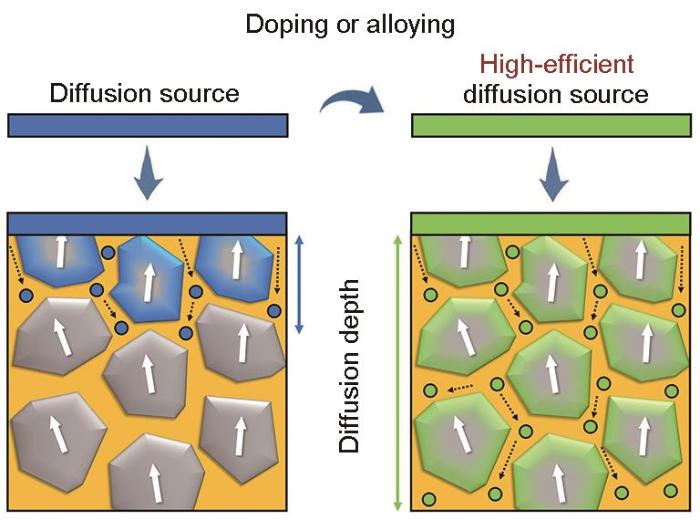

针对厚磁体的晶界扩散,提升扩散剂的扩散速率以增加扩散深度,是目前主要的研究方向。研究表明,通过调整扩散剂的成分,如合金化或元素掺杂等,可以提供更畅通的扩散通道来提高扩散速率,如图3所示。Di等[27]以Al + TbH2的混合粉末作为扩散剂,使得厚度为6.5 mm的磁体的矫顽力提高762 kA/m,比用TbH2扩散的磁体高出82 kA/m。Al的引入可以促进2∶14∶1晶粒间连续薄层晶界相的形成,增加2∶14∶1硬磁晶粒间的去磁耦合作用,从而起到更好的矫顽力提升效果。对5 mm的厚磁体,Lee等[31]在DyCo扩散剂中分别掺入Al粉和Cu粉后,扩散磁体的矫顽力分别提高557和485 kA/m,高于DyCo扩散的增幅310 kA/m。主要原因是在扩散过程中,Al和Cu进入晶界,为Dy原子提供了更通畅的扩散通道,从而增加了Dy原子的扩散深度。

图3 通过掺杂与合金化提高扩散剂速率的原理图

Fig.3 Schematic of improving the diffusion efficiency via doping and alloying (The solid arrows represent the orientation of grains, and the dash arrows represent the GBD of diffusion sources)

通过合金化可以有效降低扩散剂的熔点及其自扩散激活能,以获得更通畅的扩散通道并提高扩散速率。研究[32]表明,对5 mm的厚磁体,Dy70Cu30低熔点合金扩散后,矫顽力仅提升313.5 kA/m,而用Tb70Cu30合金扩散,矫顽力提高695.7 kA/m[26]。主要原因为:(1) Dy70Cu30合金比Tb70Cu30具有更高的熔点;(2) Dy2Fe14B化合物的各向异性场(HA)低于Tb2Fe14B。通过用轻稀土元素Pr替代Dy,制成Pr35Dy35Cu30合金,使得合金熔点降低127℃[32]。用它作为扩散剂,扩散后Pr主要进入晶界相中,促进连续晶界相的形成,为Dy原子提供更通畅的扩散通道,使得矫顽力提高498.8 kA/m。目前,低熔点合金扩散剂已经发展到多组元成分并获得较高的扩散效率,如Nd-Dy-Cu、Pr-Tb-Cu、Pr-Tb-Al、Pr-Tb-Cu-Al等[26,28,33~35]。重稀土元素被轻稀土元素Pr、Nd取代后,在提升扩散剂效率的同时,还有效减少了重稀土的用量,降低整体成本。

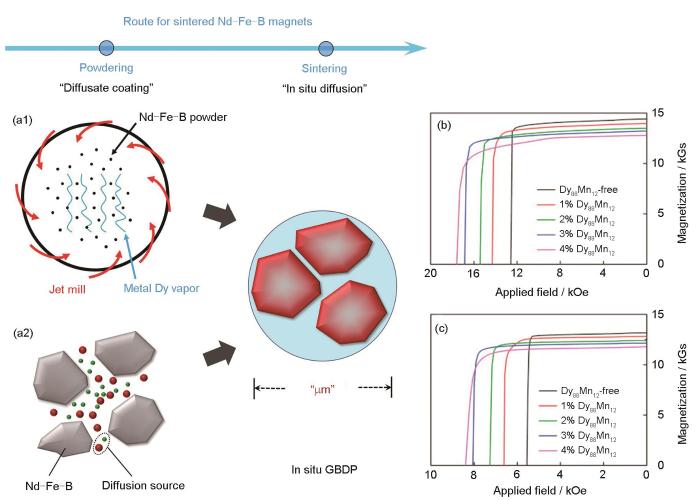

传统的晶界扩散工艺是将扩散剂置于块状磁体表面后再进行热处理,如图2所示。所以在宏观上表现出重稀土分布不均匀的现象。作者团队最近基于前人的工作[7]和自己的研究[36]提出原位晶界扩散这一概念。它主要是将晶界扩散剂预先置于磁体内部,其目的是减少扩散剂扩散的距离。目前原位晶界扩散至少有2种实现方法。一种方法是在进行气流磨细化钕铁硼粉末时通入重稀土蒸气,使得钕铁硼颗粒的表面包覆一层具有一定厚度的重稀土金属膜。这层重稀土膜在磁体高温烧结成型时会扩散进入2∶14∶1晶粒中,使成型后磁体矫顽力提高,如图4a1所示。有研究[7]表明,利用Dy蒸气对磁体晶界扩散处理,矫顽力提高了560 kA/m,Dy的消耗仅为常规合金方法消耗的10%。其二是在压制成型过程中,将低熔点合金粉末如Dy88Mn12、Dy71.5Fe28.5和Dy32.5Fe62Cu5.5等[37~40]加入钕铁硼粉末中,然后进行后续烧结和热处理,如图4a2所示。图4b和c[39]分别给出了在20和100℃下Dy88Mn12原位扩散对磁性能的提升效果。在保证磁体方形度和剩磁较高的前提下,添加3%Dy88Mn12 (质量分数,%,下同)后,常温矫顽力从1000 kA/m提升到1340 kA/m,增幅为340 kA/m[39]。而添加2%Dy71.5Fe28.5合金的磁体[38],室温矫顽力比原始磁体高392 kA/m,剩磁却没有明显变化。虽然Dy71.5Fe28.5合金的熔点比Dy88Mn12的高,但是可以通过适当延长扩散热处理时间来达到更好的矫顽力提升效果。在添加2%Dy71.5Fe28.5合金的磁体中,总的稀土含量为12.92%,仅比2∶14∶1相的稀土含量高1.16%。现阶段商用烧结磁体总稀土含量约为14%,所以通过这种方法还可以进一步降低磁体中的稀土含量,从而进一步控制成本。由于加入的低熔点合金成分可以经过设计,在烧结后一定程度上取代原有的富Nd晶界相,起到促进磁体致密化的作用,所以这种方法又称为晶界重构或晶界添加。

图4 原位晶界扩散原理图及其对磁性能提升效果[39]

Fig.4 Schematics of in situ grain boundary diffusion process (GBDP) of Dy coated Nd-Fe-B powder (a1) and diffusion sources mixed Nd-Fe-B powder (a2), and demagnetization curves for the samples with different amounts of Dy88Mn12 (mass fraction) at 20oC (b) and 100oC (c), respectively[39]

Liu等[36]最近将原位晶界扩散应用于热压-热变形磁体,以进一步提高矫顽力。热变形工艺通过塑性变形在热压制得的各向同性磁体中获得变形织构,实现晶粒择优取向,从而获得具有各向异性的纳米晶磁体[41]。因为其晶粒尺寸接近单畴尺寸,矫顽力往往优于同稀土含量的烧结磁体[42,43]。利用Nd-Fe-B熔炼快淬粉末(MQ粉)与Tb70Cu30合金粉末混合,制备了原位扩散的热压-热变形磁体,其矫顽力为1681 kA/m,比不添加Tb70Cu30的磁体高400 kA/m[36]。研究[44]也发现,原位扩散使得磁体取向度变差,限制了矫顽力的提升。主要原因是Tb70Cu30的添加使得磁体中产生粗大的等轴晶和富稀土相偏聚。但通过进行二次热变形可以改善这种情况[44]。

原位晶界扩散与传统的晶界扩散不同,扩散过程发生在单个微米级的钕铁硼颗粒上,而非毫米级的块状磁体。因此原位晶界扩散的磁体在宏观上重稀土分布均匀,不受磁体厚度限制,更适用于厚磁体。

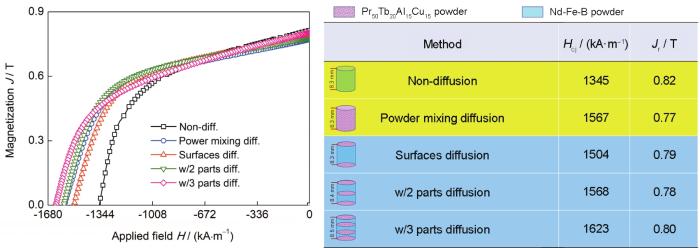

我们最近提出将磁体和扩散剂叠放,然后烧结成整块厚磁体的多层晶界扩散技术,实现晶界扩散与烧结过程同时进行。如图5所示,约8.5 mm厚的放电等离子烧结(SPS)磁体,以2% (质量分数)的Pr50Tb20Al15Cu15粉末为扩散剂,经传统和原位晶界扩散后,矫顽力分别提高159和222 kA/m。在多层扩散后,磁体致密度略有降低,但矫顽力进一步提升。分别由3层和4层扩散剂叠放扩散的SPS磁体,矫顽力分别提高223和278 kA/m,高于传统和原位晶界扩散的磁体扩散的增幅。这说明分层扩散更加高效,有望成为未来商用钕铁硼磁体的一种潜在扩散方式。除了在薄层磁体上添加扩散剂,也可以在粉末成形之前,在粉末填充模具时分层添加扩散剂,同样可以达到很好的效果。

图5 放电等离子烧结磁体多层晶界扩散的第二象限退磁曲线和磁学性能

Fig.5 The 2nd quadrant demagnetization curves and magnetic properties of spark plasma sintered (SPSed) magnets after multiplane GBD process (Hcj—intrinsic coercivity, Jr—remanent magnetic polarization, diff.—diffusion)

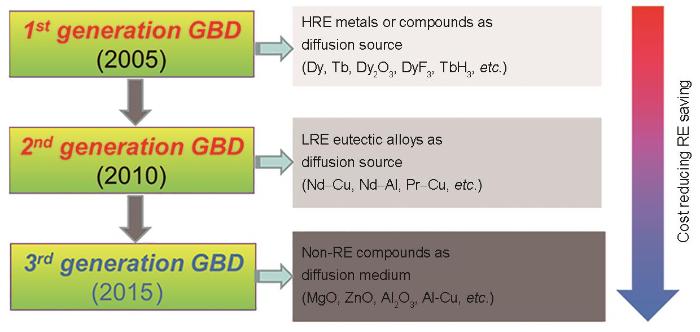

在晶界扩散工艺中,进一步减少关键稀土包括Dy、Tb、Pr和Nd的消耗始终是重要课题。根据晶界扩散剂的选择,可以把晶界扩散过程分为3代。如图6所示,第一代晶界扩散剂以重稀土金属或化合物为主,主要包括Tb、Dy纯金属,TbF3、DyF3、DyH3、Dy2O3化合物,以及Tb-Cu、Dy-Cu合金等。重稀土纯金属和重稀土化合物也是目前工业上主要使用的晶界扩散剂。为降低成本,2010年Sepehri-Amin等[45]用Nd-Cu共晶合金大幅提高吸氢-歧化-脱氢-再复合(HDDR)各向异性钕铁硼磁粉的矫顽力,开启了第二代扩散剂的研发,包括不含重稀土Tb、Dy的Nd-Cu、Nd-Al和Pr-Cu等[32,45,46]。Pr、Nd的价格仅为Dy、Tb的1/10到几十分之一,材料成本降低。为进一步降低晶界扩散中关键稀土的消耗,2015年,Zhou等[47]将MgO应用于晶界扩散,提出了非稀土晶界扩散的概念,可以称之为第三代的晶界扩散。扩散剂以不含稀土的化合物或金属和合金为主,包含MgO、ZnO、Al和Al-Cu等[47~49]。以下简要介绍3代晶界扩散剂对矫顽力的提升效果以及性能与磁体组织结构的关系。

图6 三代晶界扩散剂的发展示意图

Fig.6 Schematic of development of the three generations of GBD source (LRE—light rare earth)

重稀土扩散的主要机制是提高2∶14∶1硬磁晶粒表面的各向异性场,使得晶粒边缘处的反磁化畴难以形核,从而提高磁体整体的矫顽力。在重稀土晶界扩散过程中,重稀土原子主要从晶界进入磁体,替换出Nd2Fe14B相中的Nd,从而在硬磁晶粒表面外延生长出富重稀土壳层[5,50,51],如图7所示。

图7 重稀土晶界扩散的原理图

Fig.7 Schematic illustration of GBD with HRE (The solid arrows represent the orientation of grains and the dash arrows represent the diffusion of rare earth atoms)

图2表明,利用重稀土扩散剂进行扩散处理通常可以获得相当大的矫顽力提升效果(> 600 kA/m)。这些重稀土扩散剂可以分为4类:金属(合金)、氢化物、氟化物和氧化物。其中,金属(合金)和氢化物对矫顽力的提升效果最好,且对环境污染小,符合绿色环保的发展理念,如表1所示。利用金属Tb能将5 mm厚的磁体矫顽力提升1060 kA/m[25],而使用TbH3可将1 mm厚的磁体矫顽力提升1198 kA/m[22]。但是,在实际应用中,重稀土金属(合金)和氢化物的制备成本很高,也较容易氧化,因此这2种扩散剂成本优势较低。重稀土氟化物可以有效改善厚度小于4 mm的薄磁体的矫顽力,但会引起一定的环境污染。重稀土氧化物虽价格低廉,但扩散效率较低。氢化物、氟化物和氧化物这3种无机化合物在扩散效率上的差异,可以归因于H+、F-和O2-与重稀土原子的结合能以及热处理中它们与晶界相发生的不同反应[16,21]。目前不同的厂家会根据自身的产品和工艺特色进行选择。

表1 不同重稀土扩散剂的优劣势

Table 1

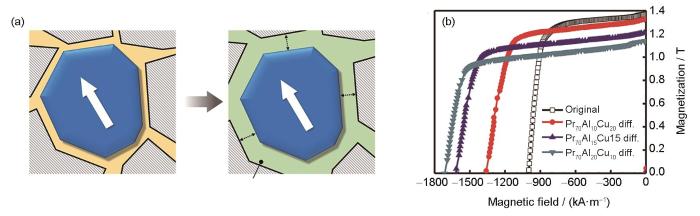

轻稀土的扩散剂以低熔点合金为主。如上文提及的,Pr、Nd可以替代重稀土合金如Dy70Cu30、Tb70Cu30中的Dy和Tb,降低重稀土消耗的同时有更好的矫顽力提升效果。有研究[8]表明,一般烧结磁体中的晶界相可能为弱铁磁性。如图8a所示,轻稀土晶界扩散主要通过增加磁体中连续晶界相的含量、稀释晶界相的铁磁性,增加2∶14∶1硬磁晶粒间的去磁耦合作用,从而达到提升矫顽力的目的。Zeng等[52]用Al替代Pr70Cu30合金中的Cu,以提升合金的扩散效果,如图8b[52]所示。Pr70Al20Cu10对2和10 mm的磁体分别有714 与400 kA/m的矫顽力增幅,与重稀土扩散剂相当。使用Pr、Nd基合金代替重稀土扩散剂,磁体成品成本得到了进一步的控制。

图8 轻稀土晶界扩散原理图及不同成分Pr-Al-Cu合金晶界扩散处理前后N50烧结磁体的退磁曲线[52]

Fig.8 Schematic illustration of GBD with light rare earth (a) and demagnetization curves for N50 sintered magnet and the magnets with Pr-Al-Cu diffusion (b)[52]

随着关键稀土Dy、Tb、Pr和Nd的持续消耗,作为共生矿的高丰度稀土La和Ce大量积压,造成稀土资源利用的不平衡。La、Ce在丰度和价格上都具有很大优势,但(La/Ce)2Fe14B相的内禀磁性能差[4,53],目前在工业生产中仅少量加入钕铁硼磁体中,代替Pr、Nd,以降低生产成本。若能用La、Ce基的扩散剂优化晶界相,使矫顽力明显提升,则在实现成本有效降低的同时,也能解决稀土资源不平衡利用的问题。Zeng等[54,55]尝试以La、Ce基的合金作为扩散剂,发现扩散后磁体矫顽力的提升幅度都小于200 kA/m,而且剩磁有较大的下降。而将La、Ce部分取代重稀土合金Tb75Cu25中的Tb后,扩散磁体依然有着与Tb75Cu25合金相当的矫顽力增幅[56]。主要是因为La、Ce的加入,有效降低了Tb75Cu25合金的熔点,从而提高了扩散效率。La、Ce基扩散剂有望在未来得到进一步的发展。

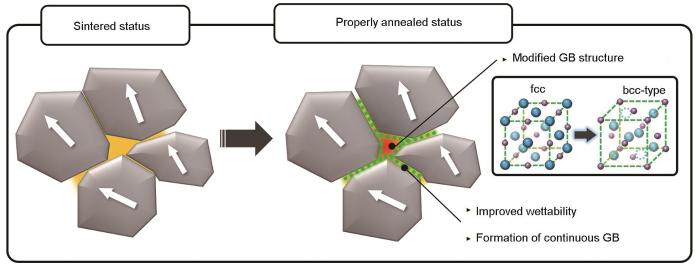

非稀土元素如Al、Cu、Mg和Zn等能一定程度上优化钕铁硼磁体的磁性能,所以商用钕铁硼产品中一般都含有这些元素。近年来非稀土的合金或者化合物如Al、Al-Cu、MgO和ZnO等都可以成为晶界扩散剂[47~49,57,58],包括传统和原位晶界扩散。非稀土扩散剂主要通过晶界相改性,提高晶界相与2∶14∶1晶粒之间的润湿性,减少界面处缺陷的数量来抑制反磁化畴形核,从而实现矫顽力的提高。以Cu元素为例,它能与晶界相中的Nd和Fe形成低熔点的Nd-Cu和Nd-Fe-Cu共晶相,促进回火时晶粒间薄层连续晶界相的形成。此外,Kim等[59,60]研究发现,适量的Cu还能促进fcc-NdO2相生成与主相错配程度较低的bcc-Nd2O3相,从而抑制了其生成与主相错配度较大的hcp-Nd2O3相。Cu的作用总结如图9所示。

图9 Cu的添加对烧结磁体微观组织的影响

Fig.9 Effect of Cu addition on microstructure of sintered magnets (GB—grain boundary)

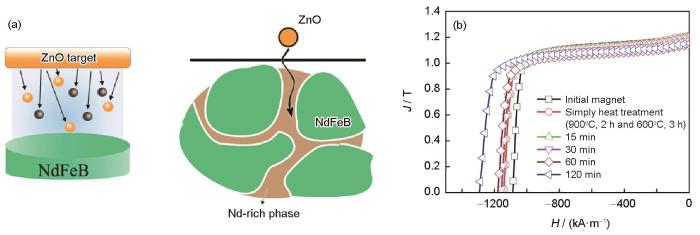

使用非稀土晶界扩散剂在降低成本上拥有巨大优势,但目前已报道的非稀土晶界扩散提高矫顽力的幅度小于250 kA/m。ZnO在非稀土扩散剂中表现出色[61],如图10[61]所示,在4 mm厚的磁体上提高矫顽力205 kA/m。虽然非稀土扩散剂的矫顽力提高效果不及关键稀土,但其可以作为辅助扩散剂。Yan等[62]在进行Dy扩散之后再进行一次Al的扩散,发现经Dy/Al二次扩散的磁体矫顽力比Dy扩散的磁体高出194 kA/m,主要原因是Al促进了磁体中薄层连续晶界相的形成。同时非稀土晶界扩散对钕铁硼磁体的服役性能也有有益的影响。

图10 ZnO晶界扩散原理图与不同工艺ZnO扩散处理前后的退磁曲线[61]

Fig.10 Schematic illustration of GBD with ZnO (a) and demagnetization curves for sintered magnet and the magnets with ZnO diffusion (b)[61]

烧结磁体和热变形磁体的晶界扩散工艺通常设置在磁体取向成形或压制成形之后。此时磁体不仅在磁性能上体现出各向异性,在微观组织上也体现出各向异性,包括2∶14∶1晶粒以及晶界相。研究[63~65]表明,磁体在组织上的各向异性使得晶界扩散行为也具有各向异性。合理利用扩散中的各向异性行为,有利于扩散效率的提高。

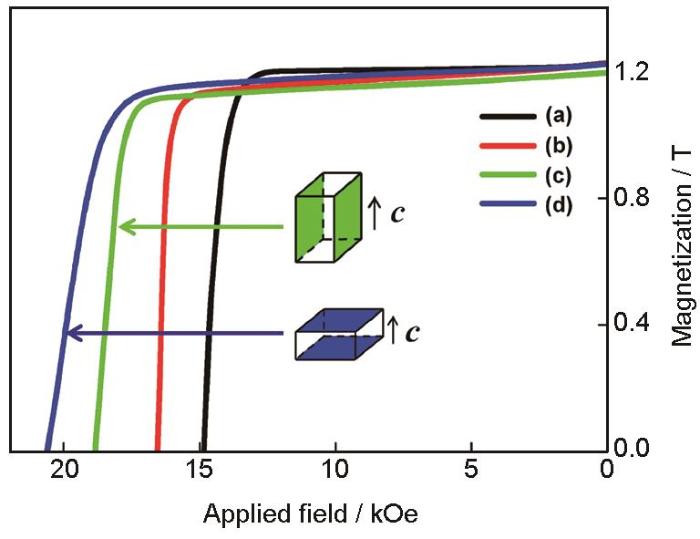

研究[63,64]表明,对于烧结磁体,重稀土沿易轴方向进行扩散具有最高的扩散效率。Niu等[63]将Dy粉涂敷在磁体不同的表面进行晶界扩散,发现沿易轴方向扩散的磁体比沿垂直方向扩散的磁体有更高的矫顽力和方形度。Ma等[64]用DyHx进行扩散各向异性研究,发现沿易轴方向扩散的磁体矫顽力比沿垂直方向扩散的高出约140 kA/m,如图11[64]所示。这2项研究认为重稀土扩散在2个方向上体现的差异与晶界相分布的各向异性有关。Kim等[66]发现DyH2沿易轴的扩散深度为250 μm,比垂直于易轴的扩散深度高150 μm。因为Dy原子取代Nd原子的难易程度与2∶14∶1相的取向相关,所以垂直于易轴的方向上Dy原子更倾向于发生晶内扩散,而沿易轴的方向上Dy原子更倾向于发生晶界扩散。晶界扩散效率比晶内扩散效率更高,效果更好。

图11 Pr7.03Nd21.84Ho2(Fe, M)balB0.95磁体和在不同方向进行DyHx扩散后磁体的退磁曲线[64]

Fig.11 Demagnetization curves of Pr7.03Nd21.84Ho2(Fe, M)balB0.95 magnets with and without DyHx diffusion (Curves (a) as-sintered magnet, (b) annealed without diffusion, (c) diffused perpendicular to the c-axis, and (d) diffused along the c-axis)[64]

Li等[67]通过微磁学模拟证实,沿易轴方向的扩散比垂直于易轴的扩散更有效,如图12[67]所示,与实验结果相吻合。这是因为充磁后磁体自身产生的退磁场倾向于分布在两磁极表面附近,着重“强化”两磁极表面附近区域能更好地抑制反磁化畴的长大。此外,为更高效地利用扩散剂,应尽量采取平行于易轴的双面扩散,减少其他方向的低效扩散。这对扩散剂的涂敷方式有着新的要求。同时,在设计用于扩散的磁体时,可适当增大垂直于易轴两端面(易面)的面积,充分利用晶界扩散的各向异性行为。

图12 晶界扩散各向异性行为的微磁学模拟模型、晶粒结构以及磁化分布[67]

Fig.12 Micromagnetic simulation model of GBD heterogeneous behavior and grain structure (a), and magnetization distributions of T1 + B1 (b) and L1 + R1 (c) (To study the effect of diffusion direction, the diffusions from the top surface (pole surface), the bottom surface (pole surface), the left side surface, and the right side surface of the magnets are labelled as T, B, L, and R, respectively. To investigate the effect of diffusion depth, numbers 1, 2, and 3 are used to describe that two, three, and four layers of grains are changed to the core-shell structure, respectively; GBP—grain boundary phase)[67]

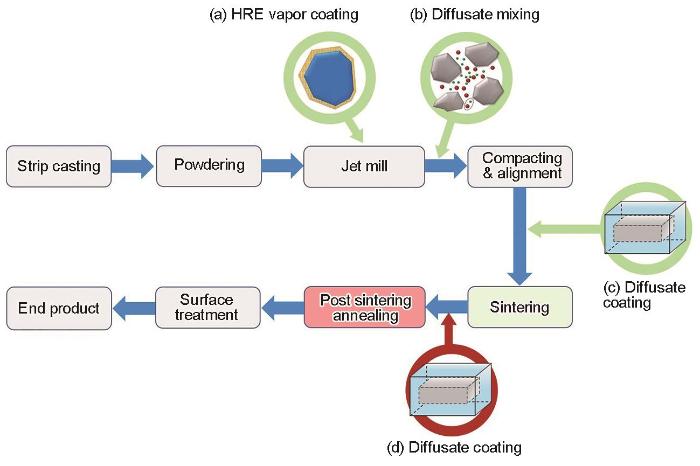

晶界扩散技术作为一种新的工艺,在目前的产业化过程中,需要在原有的工艺流程上增加一道或几道工序。如果能与磁体现有的制粉、致密化成型和后续烧结工艺相结合,将进一步优化工艺流程,降低材料加工成本。现阶段晶界扩散与现存的烧结钕铁硼磁体工艺结合如图13所示。在气流磨、混粉压制和烧结及热处理阶段可以将晶界扩散工艺融入进去。

图13 晶界扩散与现存烧结工艺的结合:与气流磨结合的重稀土蒸气包覆、冷压前的双合金粉末混合、致密化成型前的扩散剂包覆和致密化成型后的扩散剂包覆

(a) HRE vapor coating (b) diffusate coating

(c) diffusate coating before sintering (d) diffusate coating after sintering

Fig.13 The combination of GBD and existing process for sintered magnets

前面提到的Dy蒸气包覆实际上是将气流磨与扩散剂涂覆工艺相结合(图13a)。而原位晶界扩散则是将晶界扩散剂的添加与混粉压制工艺结合,扩散热处理工艺与烧结工艺结合(图13b)。这2种添加方式可在制备宏观上重稀土分布均匀的磁体的同时保证磁体的表面质量,但重稀土利用率比传统晶界扩散低。原位晶界扩散和传统晶界扩散分别在工艺成本和重稀土利用上占有优势。如何同时利用这2种优势是实际生产中非常关注的问题。

为减少工序,最有效的方法是将晶界扩散热处理与钕铁硼磁体的烧结与时效处理相结合。在磁体冷压生坯的表面涂敷上扩散剂后进行烧结(图13c),烧结过程中晶界扩散与磁体致密化同时进行,如此便可综合原位扩散和传统扩散的优势,用简单的工艺制备出“表面强化”的磁体。

此外,传统的晶界扩散需要在磁体致密化成型以后,额外添加扩散物涂敷和扩散热处理工艺,工艺流程变长。而且烧结磁体存在多相结构,晶界相与2∶14∶1相的电极电位差大,导致磁体耐腐蚀性差[68~70]。为适应沿海等强腐蚀性环境,扩散结束以后需要进行表面镀层处理,如电镀、物理气相沉积等[71~74]。晶界扩散后,除了有扩散物残留外,磁体表面还容易存在因Kirkendall效应产生的空洞等缺陷。这些都对磁体的表面质量存在一定的影响,从而影响后续镀膜工艺,所以扩散后需要额外增加表面打磨、抛光等工艺,增加了工艺成本。为简化工艺,提高生产效率,可以将烧结后的回火与后续扩散热处理相结合,只进行一次热处理工序,如图13d所示。He等[75]最近将Al-Cr合金膜沉积在Nd-Fe-B磁体的表面,随后进行550℃的回火。发现在回火后少量Al扩散进入晶界,提高晶界相的润湿性,使得磁体矫顽力提升约100 kA/m。而Cr的加入可以调控Al-Cr膜的扩散,在保证Al-Cr表面致密的同时向磁体内部扩散,起到表面保护涂层的效果。

对晶界扩散技术,业内的关注重点是其对磁体磁学性能的影响,尤其是矫顽力。而对钕铁硼磁体的其他服役特性,如耐腐蚀性能和力学性能,研究较少。

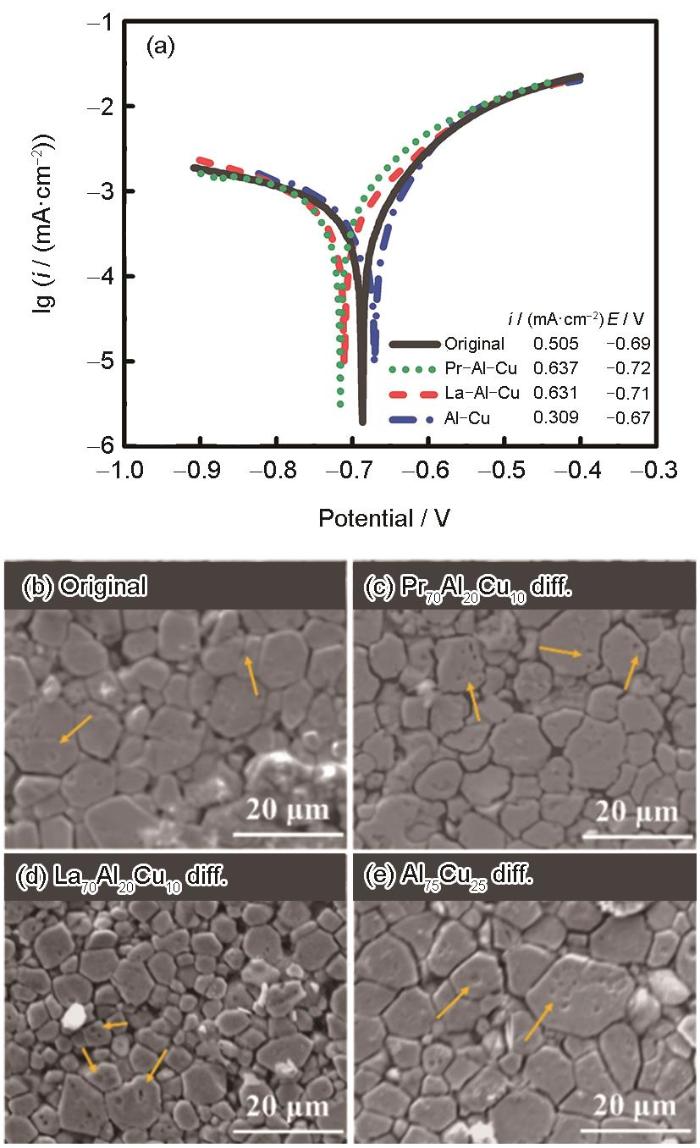

商用烧结磁体耐腐蚀性差,腐蚀过程中晶界相优先腐蚀。沿晶腐蚀导致主相晶粒脱离,使磁性能严重下降。而晶界扩散中稀土可以进入磁体的2∶14∶1相和晶界相,因此增加了相的多样性,如图14[49]所示。从而经过Pr-Al-Cu、La-Al-Cu合金扩散后,磁体中相的种类增加,使得磁体表面电化学的活性增加,加剧了表面的电化学腐蚀[49]。因此,常规的稀土晶界扩散通常导致磁体的耐腐蚀性进一步下降。作者团队最近的研究[47~49]表明,非稀土扩散如MgO、Al和Al-Cu与稀土扩散相反,有利于提高磁体的耐腐蚀性能。例如,经过MgO的扩散后,磁体自腐蚀电势从-0.96 V上升至-0.84 V,自腐蚀电流密度从7.39 × 10-3 A/cm2降低至3.13 × 10-3 A/cm2[47]。经过Al的扩散后,磁体自腐蚀电势从-0.77 V上升至-0.68 V,自腐蚀电流密度从3.41 × 10-5 A/cm2降至3.52 × 10-6 A/cm2[48]。非稀土晶界扩散提高磁体耐蚀性的机制主要有2个:(1) 非稀土元素进行晶界相改性,缩小晶界相与主相的电极电位差,降低磁体发生电化学腐蚀的趋势;(2) 非稀土元素促进薄层连续晶界相的形成,一定程度上减少了大块富Nd相的数量,使腐蚀介质通道变窄,在动力学意义上减缓了腐蚀速率。

图14 原始磁体和Pr-Al-Cu、La-Al-Cu和Al-Cu扩散磁体的极化曲线及其腐蚀后的微观结构[49]

Fig.14 Polarization curves of the original magnet and Pr-Al-Cu, La-Al-Cu, and Al-Cu diffused magnets (a) and their microstructures after corrosion (b-e) (The yellow arrows refer to pits)[49]

通过原位晶界扩散的方法,可以一定程度上设计晶界相的成分,使得其获得比原来的富Nd晶界相更好的润湿能力,以及更高的电极电位,从而使磁体获得更好的耐腐蚀性。Ni等[76]通过双合金法向(Pr, Nd)-Fe-B粉末中添加(Pr, Nd)32.5Fe62.0Cu5.5粉末,发现在潮湿和腐蚀性环境中,原位扩散的磁体的耐腐蚀性能更优异。这是因为晶界中的富(Pr, Nd)相被δ-(Pr, Nd)6Fe13Cu相取代,使得晶界相与主相的电位差降低。

随着钕铁硼永磁应用场景的日益拓宽,其工作环境及受力状况更为复杂。要使磁体适应不同的工作环境,保证器件使用时不因断裂而失效,需要对磁体的力学性能进行强化。烧结钕铁硼磁体的强韧性与主相颗粒尺寸、晶界相的分布及磁体制备过程有关。主相晶粒越小,晶界相含量越高,裂纹的扩展需要通过晶界相,消耗的能量更大,因此磁体的强韧性越好[77]。

曾慧欣[78]发现通过轻稀土和非稀土晶界扩散后,烧结钕铁硼磁体的抗压强度有不同幅度的提高,所用的扩散剂包括Pr-Al-Cu、La-Ce-Al-Cu和Al-Cu合金。其中通过Pr-Al-Cu合金的扩散后,磁体抗压强度提高485 MPa,增幅为67.5%,如图15[78]所示。对比原始磁体,扩散后的磁体中出现了更多以穿晶断裂为主的失效方式,说明磁体强韧性得到有效提高。主要原因是Pr-Al-Cu合金扩散使得引入更多的连续富稀土相,阻碍裂纹的扩展。另外,Al、Cu等非稀土元素促进了晶界处低熔点共晶相的形成,提高了晶界相与主相之间的润湿性,加强了晶粒之间的紧密连接。

图15 Pr-Al-Cu合金扩散前后磁体的抗压曲线及断裂后的形貌[78]

Fig.15 Stress-strain curves of the original and Pr-Al-Cu diffused magnets (a) and SEM image of the fracture morphology of Pr-Al-Cu diffused magnet (b)[78]

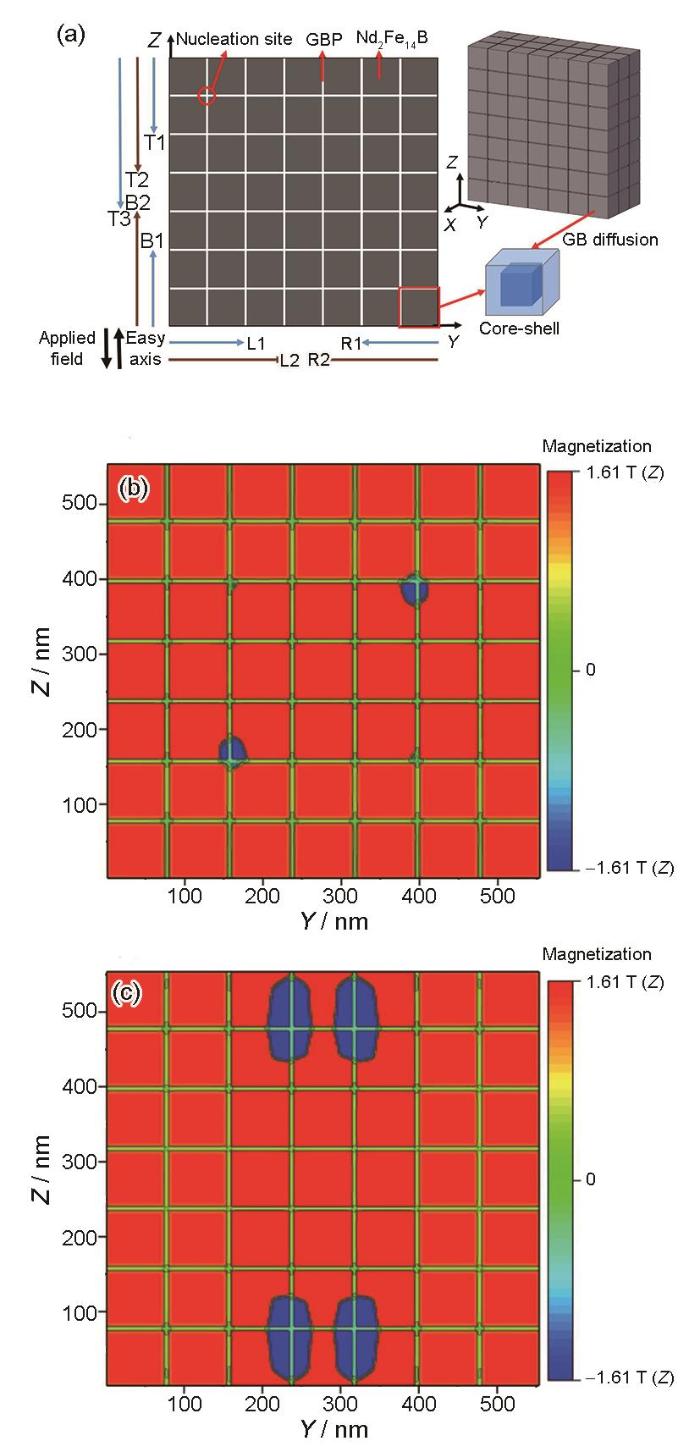

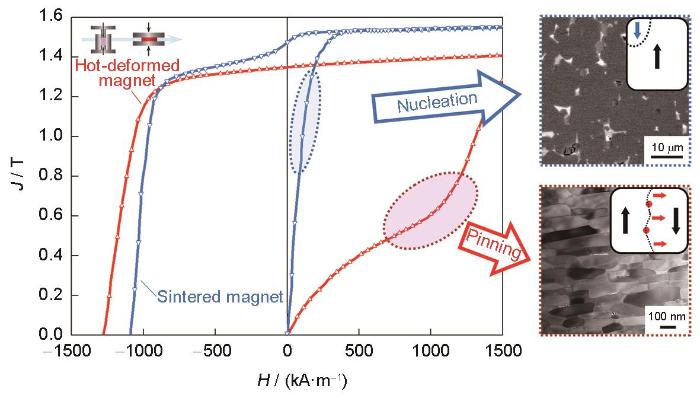

晶界扩散技术和工艺是针对烧结钕铁硼磁体发展起来的。烧结钕铁硼的晶粒尺寸为3 μm左右,矫顽力机制以形核机制为主。反磁化畴趋向于首先在硬磁晶粒表面形核并长大,最后反磁化过程即快速扩散至整个磁体。基于Brown模型[79],假设磁体中主相的晶粒和成分均匀分布,在外磁场等于零的条件下,磁体内禀矫顽力Hcj与各向异性场HA、饱和磁化强度Ms有Hcj= αHA - Neff Ms的关系,其中α和有效退磁因子Neff是表征显微组织结构敏感参数的常量。然而,作者团队的研究(图16)表明,当晶粒尺寸进一步减小至1 μm以下,逐渐接近单畴尺寸,钉扎机制逐渐成为主导的矫顽力机制。钉扎型磁体中,晶界、杂质等位点将反磁化畴畴壁钉扎住,阻碍反磁化畴的长大。当狭窄区域中的磁晶各向异性常数出现较大的局部变化时,会出现钉扎效应,即Hcj与t(Am / As - Ks / Km)成正比,其中t是第二相的厚度,Am和As分别是主相和第二相的交换刚度常数,Km和Ks分别是主相与第二相的磁晶各向异性常数[8]。钉扎型磁体包括超细晶烧结磁体、热压-热变形磁体和熔体快淬带材及粉末。

图16 烧结和热变形Nd-Fe-B磁体之间的结构-性能关系对比图

Fig.16 A comparison of the structure-property relationships between sintered and hot-deformed Nd-Fe-B magnets (The black and blue arrows represent the orientations of the 2∶14∶1 phase and reversed domain, respectively, while the red arrows represent the motion of domain wall)

如前言所述,最初的晶界扩散基于矫顽力的形核理论,应主要适用于烧结磁体。但在实验上,晶界扩散技术已经应用于纳米晶粉末[45]和纳米晶热压热变形磁体[35,80],并且取得了很好效果。

相比于烧结磁体,微米晶和纳米晶磁体的矫顽力机制存在差异。基于热压-热变形磁体的研究表明,其晶界扩散与形核型磁体的有较大区别,主要表现在以下几点。(1) 热压-热变形磁体晶粒的温度敏感系数高,在超过600℃的条件下易长大,导致矫顽力下降,所以对扩散热处理条件和扩散剂要求苛刻[36,81]。目前应用在热压-热变形磁体的扩散剂以低熔点合金为主[44,82~84]。(2) 热压-热变形磁体的高矫顽力除了得益于其纳米晶结构,还得益于热变形时形成具有强[001]取向的“板条状”晶粒。晶界扩散容易造成晶界相增厚,导致“板条状”纳米晶发生翻转,取向度变差,对综合磁性能有不利的影响[81]。(3) 热压-热变形磁体的晶界相分布有明显的各向异性,所以其晶界扩散中的各向异性行为与烧结磁体截然不同[80]。

黏结钕铁硼磁体在整个永磁材料市场占据相当的份额[3]。黏结磁体最大的优点是形态自由度大,可根据使用要求加工成形状复杂的产品。然而,目前黏结钕铁硼的产品以各向同性磁体为主。同时,由于黏结剂的加入,其磁性能低,使用温度不高。随着新兴行业对黏结磁体性能要求的进一步提高,如何提高黏结磁体的磁性能,尤其是矫顽力,已经成为一个重要的研究方向。

黏结磁体的磁性能主要取决于所用磁粉的性能。目前,制备黏结用磁粉的方法主要有3种,分别为熔炼快淬(MQ)法、氢爆(HD)法和HDDR法。MQ法和HDDR法可以制备出晶粒尺寸为纳米级的多晶磁粉。纳米晶之间存在较强的晶间交换耦合作用,导致磁粉有较高的剩磁,但矫顽力可能需要进一步提高。例如,Magnequench公司能制备出磁能积为123 kJ/m3的MQ粉,剩磁达到约0.9 T,但矫顽力只有约940 kA/m[85]。通过晶界扩散的方式,可以有效提高磁粉的矫顽力。与热变形磁体所适用的扩散剂相似,目前用于提高纳米晶磁粉矫顽力的扩散剂主要是低熔点合金。目前使用的扩散剂有Nd-Cu、Nd-Al和Pr-Cu等[45,46,86]。利用此类轻稀土基合金可以增加多晶粉末中纳米晶之间的晶界相含量,从而使各硬磁晶粒能被更有效地隔绝,提高矫顽力。然而,用这种方法会使得剩磁和磁能积降低较多。如经Nd82Al18和Nd80Cu20扩散的熔炼快淬钕铁硼粉末,矫顽力分别能提高约716和955 kA/m,但剩磁分别降低约0.14和0.16 T。在后续研究中,如图17所示,可以考虑用含重稀土的扩散剂在多晶磁粉表面扩散,着重提高颗粒表面的矫顽力,而不破坏粉末内部纳米晶之间的交换耦合作用,使得纳米晶磁粉既具有高的剩磁,又具有高的矫顽力,从而进一步改善黏结磁体的硬磁性能。

图17 晶界扩散制备高矫顽力高剩磁黏结磁体的原理示意图

Fig.17 Schematic of preparing bonded magnets with high coercivity and remanence by GBD

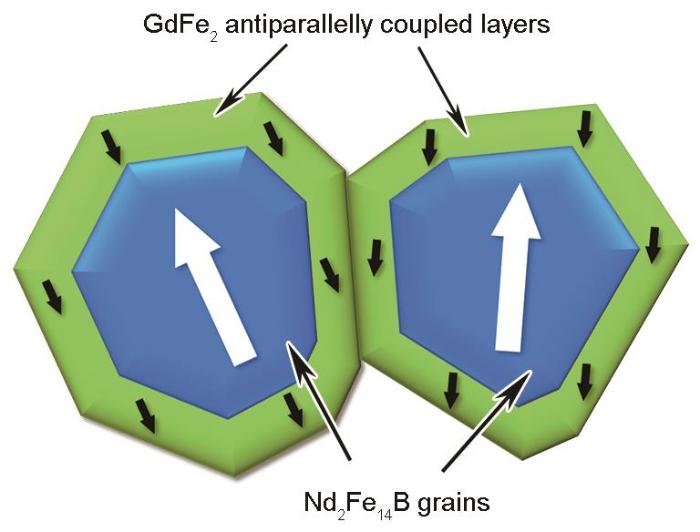

2014年,Akdogan等[87]在钕铁硼薄膜上发现了一种新的矫顽力增强机制并提出了超亚铁磁性的概念。如图18所示,软磁GdFe2晶界相包裹的硬质颗粒组成超亚铁磁结构。软磁晶界相与主相发生交换耦合作用,使得晶界相的磁化方向与硬磁主相的反平行排列。在施加的磁场中,软磁晶界相的磁化方向几乎不变,其与硬磁相之间的交换耦合作用阻止了反磁化畴畴壁的运动。根据微磁学模拟的结果[88],相比于具有去磁耦合晶粒的磁体,具有超亚铁磁结构的磁体矫顽力可以增加近20%。因此,控制烧结磁体中超铁磁性结构的形成可以成为晶界扩散一种潜在的实现形式。一种可行的方式是通过晶界重构引入软磁GdFe2晶界相,构建超亚铁磁结构。目前,仍需展开更多对超亚铁磁结构的研究,包括超亚铁磁结构的形成机理、更多超亚铁磁结构的实现方式等。

图18 超亚铁磁结构的示意图

Fig.18 Schematic of superferrimagnetic structure with Nd2Fe14B grains antiferromagnetically coupled to the GdFe2 layer (The white and black arrows refer to the orientations of the Nd2Fe14B grains and GdFe2 layers, respectively)

晶界扩散技术是21世纪钕铁硼甚至整个永磁行业的一个重大的技术革新。它在实现高矫顽力、高磁能积的同时,能制造出少重稀土甚至无重稀土的高性价比磁体。随着新能源汽车、大型风电系统和5G基站在未来的大量采用,低成本、高矫顽力钕铁硼磁体的需求将持续增长。这对晶界扩散技术提出了更高的要求。通过晶界扩散,有效提高厚磁体(> 10 mm)的矫顽力是今后需要攻克的难题。

同时,目前工业生产更倾向于使用重稀土氟化物和纯金属,对有高扩散效率的合金扩散剂研究较少。主要原因在于对轻稀土和非稀土合金元素的作用的研究有待进一步深入,同时合金的冶炼工艺成本有待降低。但将轻稀土和非稀土元素应用于晶界扩散应是今后的发展方向之一。此外,钉扎型磁体晶界扩散技术理论有待进一步完善。基于晶界调控理论,新的晶界扩散新技术和新方法也有可能为高性价比新型永磁体的开发和产业化提供有力的理论和技术支撑。

图1

1 如何增加晶界扩散磁体的厚度

图2

1.1 提高扩散剂的扩散速率

图3

1.2 利用原位晶界扩散技术

图4

1.3 多层晶界扩散技术

图5

2 如何进一步降低扩散剂的材料成本

图6

2.1 重稀土晶界扩散

图7

A&D

Oxide

Fluoride

Hydride

Metal/alloy

Diffusion efficiency

Low

Moderate

High

High

Cost advantage

High

Moderate

Low

Low

Level of “green”

Moderate

Low

High

High

2.2 轻稀土晶界扩散

图8

2.3 非稀土晶界扩散

图9

图10

3 如何利用晶界扩散中的各向异性行为

图11

图12

4 如何将晶界扩散与现存工艺相结合

图13

5 晶界扩散对磁体服役性能的影响

5.1 晶界扩散对磁体耐腐蚀性的影响

图14

5.2 晶界扩散对磁体力学性能的影响

图15

6 晶界扩散理论、技术和应用的发展

6.1 钉扎型磁体晶界扩散理论

图16

6.2 晶界扩散在黏结磁体领域的应用

图17

6.3 超亚铁磁结构——晶界扩散的潜在实现形式

图18

7 总结与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号