何波1, 邢盟1, 杨光 ,2, 邢飞3, 刘祥宇4

,2, 邢飞3, 刘祥宇4

1. 沈阳航空航天大学机电工程学院 沈阳 110136

2. 沈阳航空航天大学航空制造工艺数字化国防重点学科实验室 沈阳 110136

3. 辽宁增材制造产业技术研究院有限公司 沈阳 110021

4. 沈阳中科煜宸科技有限公司 沈阳 110021

摘要

通过对不同成分梯度激光沉积TC4/TC11钛合金试样沉积态和热处理态的显微组织、静载力学性能、拉伸断口、室温耐磨性能及显微硬度进行对比研究,探索改善激光沉积TC4/TC11钛合金组织,进而提高综合力学性能的途径。结果表明,当固溶时效热处理温度升高至970 ℃时,TC4/TC11钛合金显微组织中α板条的长宽比更小,其中球状α相和短棒状α相数目明显增多,且具有3层过渡区的显微组织更为均匀有序,过渡界面基本消失;不同成分梯度的固溶时效态试样的强度和塑性随着过渡层数的增加而增加;过渡层为1层和3层试样的摩擦系数曲线相似,过渡层为0层试样的摩擦系数较小,且不同成分梯度的固溶时效态试样磨损机理均主要为剥层磨损和黏着磨损;不同成分梯度试样的硬度排序为:沉积态<去应力退火态<固溶时效态。

关键词: 激光沉积制造 ; 钛合金 ; 热处理 ; 显微组织 ; 性能

TC4钛合金作为一种中等强度α+β型钛合金,具有比强度高、屈强比高、耐蚀性好等特性,在航空航天领域中主要用于制造发动机的风扇和压气机盘及叶片,以及飞机结构中的梁、接头和隔框等重要承力构件[1,2,3,4]。TC11钛合金作为一种可以在500 ℃以下长期使用的α+β型耐高温的高强双相钛合金,具有优异的力学性能和成形性,主要用来制造航空发动机的压气机盘转子叶片以及飞机构件[5,6,7]。由于不同材料连接的构件能充分利用每一种材料的优异性能,如强度、比强度、耐高温性和耐腐蚀性等,因此,在工程及制造中采用不同材料连接的结构件,不仅能够满足不同工作条件对材质的不同要求,而且还能节约贵重金属,降低结构的整体成本,充分发挥不同材料的性能优势,在航空航天、空间技术等领域得到了日益广泛的应用[8,9,10,11,12]。

激光沉积制造技术采用高能激光对金属粉末进行烧结,在无需任何模具或模型的情况下,不仅成形精度高、制造速度快,而且由于高能激光所产生的快速熔化和凝固过程,使得激光沉积件组织致密、细小且均匀,不仅能消除成分偏析的影响,而且能提高其力学性能和耐蚀性能,降低制造成本,目前该技术在航空航天大型构件的制造和研究中广泛应用[13,14,15,16,17,18]。此外,采用激光沉积制造技术还可在零件不同部位形成不同的成分和组织,经合理控制可满足零件不同部位对性能的不同要求。基于激光沉积制造技术将不同钛合金粉末制备成异种钛合金结合件,再通过适当热处理工艺改善其组织,相比用其中一种材料制备的成形件具有更加优异的综合力学性能,可满足更高的性能要求[19,20,21]。对不同材料连接的零件而言,界面是其最薄弱的部分。因此,如何提高连接界面的完整性是一个非常关键的问题。在采用激光沉积制造技术制备成形件时,由于成形的快冷、快热的特点,2种合金的化学成分存在差异,会产生较大的热应力和组织突变,降低连接界面的性能。如果在2种合金之间设立过渡区,即具有一定成分梯度,则可以减小连接界面的热应力,减缓组织的突变程度。随后采用热处理消除变形时产生的残余应力,细化晶粒,改善过渡区及两侧的显微硬度分布及合金元素的扩散,以提高连接界面的综合性能[9,22,23,24,25]。本工作采用激光沉积制造技术制备具有不同过渡层数即不同成分梯度的TC4/TC11双合金件,研究成分梯度对连接界面组织和性能的影响,为进一步完善激光沉积制造双合金梯度复合结构提供参考。

1 实验方法

TC4/TC11钛合金的制备由激光沉积制造系统完成,该系统由半导体激光器、载气式送粉器、四路同轴送粉嘴、冷水机、惰性气氛保护箱、氧分析仪、光路及聚焦系统等构成。其中激光沉积工艺参数为:功率1.8~2 kW,扫描速率10 mm/s,光斑直径3 mm,搭接率50%。实验过程中保护气氛以及载粉气体均采用H2,并严格控制保护箱内O2含量。TC4和TC11钛合金粉末粒度均为60~160 μm,其中TC4和TC11钛合金材料的化学成分见表1。实验前,将所有粉末在100 ℃的真空条件下烘干2 h,以防止粉末表面水分在熔覆过程中形成氧化膜,成形基材采用锻造TC4厚板件,成形前基材表面须用砂纸打磨后并用丙酮清洗干净,以减少表面氧化膜、油污等对实验的影响。

表1 TC4和TC11钛合金的化学成分

Table 1 Chemical compositions of TC4 and TC11 alloys

|

Alloy

|

Al

|

V

|

Mo

|

Zr

|

Si

|

C

|

O

|

N

|

H

|

Ti

|

|

TC4

|

5.65

|

4.02

|

-

|

-

|

-

|

0.062

|

0.15

|

0.015

|

0.012

|

Bal.

|

|

TC11

|

5.48

|

-

|

3.54

|

1.57

|

0.32

|

0.024

|

0.02

|

0.012

|

0.010

|

Bal.

|

新窗口打开| 下载CSV

本实验采用多道多层激光沉积制造技术,实验时沿高度(Z轴)方向先沉积TC4钛合金粉末,分别沉积0、1、3层过渡层(每层3 mm厚),最后沉积TC11钛合金粉末。过渡区每层成分的质量比均由TC4∶TC11=100∶0连续变化至0∶100,其中具有1层过渡层的试样的过渡区成分为50%TC4+50%TC11 (质量分数)。具有3层过渡层的过渡区成分组成如表2所示。为了研究过渡层数对试样拉伸性能的影响,制备尺寸为40 mm×20 mm×71 mm的试样,其中0层过渡层试样的TC4侧、过渡区和TC11侧的高度分别为35.5、0和35.5 mm; 1层过渡层试样的TC4侧、过渡区和TC11侧的高度分别为34、3和34 mm;3层过渡层试样的TC4侧、过渡区和TC11侧的高度分别为31、9和31 mm;过渡区为0层的试样是TC4/TC11直接过渡件,1层过渡区试样的过渡区由3 mm厚的50%TC4和50%TC11钛合金粉末沉积组成,3层过渡区试样的过渡区由3 mm厚的25%TC4和75%TC11、3 mm厚的50%TC4和50%TC11、3 mm厚的75%TC4和25%TC11钛合金粉末沉积组成。然后利用型号为SGMVB10/12G的人工智能箱式电阻炉,对成形后的TC4/TC11双合金试样进行热处理,热处理制度如表3所示。采用GX51光学显微镜(OM)对不同热处理下的直接过渡(0层过渡区)试样的界面处显微组织进行观察,对不同热处理下的1层和3层过渡区试样过渡区中心处的显微组织进行观察,其中腐蚀剂的体积比为HF∶HNO3∶H2O=1∶3∶70。通过Nano Measurer软件对显微组织中α相板条的长宽比进行测量。利用INSTRON5982电子万能试验机对试样进行室温拉伸,拉伸试样取样位置如图1所示。随后采用ΣIGMA扫描电子显微镜(SEM)对拉伸断口形貌进行观察,采用GX51 OM观察断口截面组织;在室温条件下,采用球盘式HT-1000型摩擦磨损试验机测试试样的耐磨性能。其中对磨材料为直径6 mm、硬度60 HRC的GCr15钢球。实验过程中,试样固定在旋转台上,在保持不动的对磨钢球上加载5 N,并以500 r/min的速率旋转,使对磨钢球在试样表面做半径为3 mm的圆周运动,磨损20 min。摩擦磨损实验前后,使用无水乙醇对试样进行10 min超声波清洗,最后采用GX51 OM观察磨损形貌。使用HVS-1000A型显微硬度计对不同试样的显微硬度进行测试,加载载荷为200 g,持续时间为10 s,硬度值取5次的平均值。

表2 具有3层过渡层的试样各过渡层的成分组成

Table 2 Compositions of each layer for three transition layers sample

|

Layer No.

|

TC4

|

TC11

|

|

1

|

75

|

25

|

|

2

|

50

|

50

|

|

3

|

25

|

75

|

新窗口打开| 下载CSV

表3 热处理制度

Table 3 Heat treatment processes

|

No.

|

Forming technique and status

|

Heat treatment parameter

|

|

1

|

Laser deposition manufacturing

|

AC

|

|

2

|

Stress relief annealing

|

550 ℃, 1 h, AC

|

|

3

|

Solution-ageing treatment

|

930 ℃, 1 h, AC+550 ℃, 4 h, AC

|

|

4

|

Solution-ageing treatment

|

950 ℃, 1 h, AC+550 ℃, 4 h, AC

|

|

5

|

Solution-ageing treatment

|

970 ℃, 1 h, AC+550 ℃, 4 h, AC

|

Note: AC—air cooling

新窗口打开| 下载CSV

图1

图1 拉伸试样取样图

Fig.1 Schematic of tensile sample sampling

2 实验结果

2.1 组织分析

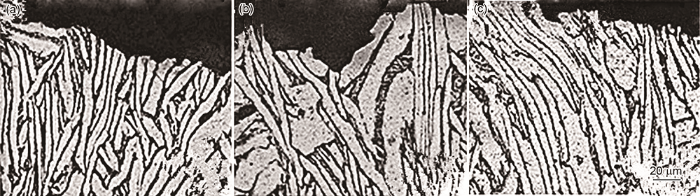

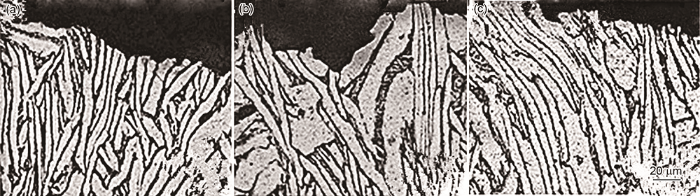

图2,图3,图4分别是过渡区为0层、1层、3层时不同热处理制度下TC4/TC11钛合金过渡区中间处显微组织的OM像。通过图2a、3a、4a观察可知,TC4/TC11钛合金过渡区的沉积态微观组织均由大量细长的α片层与少量的β相组成,其中TC4的α板条相对TC11明显更为粗大,TC4和TC11的α板条的长宽比分别约为10.1、14.2。过渡区组织均为随机生长,无固定方向。在过渡区形貌中可以明显区分出2种不同合金的微观组织,其中通过0层过渡区(图2a)组织可以观察出2种不同合金连接的界面处组织有明显的突变。图2b是沉积态的SEM像。可见,初生α相间β相呈连续状,相互截断,过渡界面明显可见。当对TC4/TC11钛合金过渡区进行550 ℃去应力退火1 h后(图2c、3b、4b),可以看出,与沉积态组织相比,过渡区针状α片层发生一定程度的生长及相互截断,α相的体积分数增大,α板条有一定程度的粗化,长宽比减小,过渡区组织更为均匀,TC4和TC11过渡界面处的差异减小。TC4和TC11中α板条的长宽比分别约为8.9、11.2。从图2d和e、图3c和d、图4c和d可见,当对过渡区组织进行固溶时效热处理后,组织中产生了次生α相,β相含量增加。连续的β相发生相互接触并截断,α板条的排列越来越有序,长宽比越小,过渡界面越不明显。通过观察不同固溶时效热处理后3种不同层数的过渡区显微组织可以看出,当固溶时效热处理温度提高至970 ℃时(图2f、3e、4e),α板条的长宽比更小,TC4和TC11的α板条的长宽比均约为5.2,其中球状α相和短棒状α相数目明显增多,具有3层过渡区的显微组织更为均匀有序,TC4、TC11的α相基本相同,TC4/TC11钛合金过渡界面基本消失(图4e)。

图2

图2 过渡区为0层时不同热处理制度下激光沉积制造TC4/TC11钛合金过渡区显微组织的OM像

Fig.2 OM (a, c~f) and SEM (b) images of laser deposition manufacturing TC4/TC11 alloys with 0 transition layer under heat treatment processes of No.1 (a, b), No.2 (c), No.3 (d), No.4 (e) and No.5 (f) (Curves show the TC11/TC4 interfaces)

图3

图3 过渡区为1层时不同热处理制度下激光沉积制造TC4/TC11钛合金过渡区显微组织的OM像

Fig.3 OM images of laser deposition manufacturing TC4/TC11 alloys with 1 transition layer under heat treatment processes of No.1 (a), No.2 (b), No.3 (c), No.4 (d) and No.5 (e)

图4

图4 过渡区为3层时不同热处理制度下激光沉积制造TC4/TC11钛合金过渡区显微组织的OM像

Fig.4 OM images of laser deposition manufacturing TC4/TC11 alloys with 3 transition layers under heat treatment processes of No.1 (a), No.2 (b), No.3 (c), No.4 (d) and No.5 (e)

2.2 室温拉伸性能

表4是不同过渡层数的固溶时效态TC4/TC11钛合金的室温拉伸性能。图5是不同过渡层数的固溶时效态TC4/TC11钛合金拉伸断口截面的OM像,图6是不同过渡层数的固溶时效态TC4/TC11钛合金拉伸断口形貌的SEM像。从表4可以看出,过渡区为3层的试样其强度和塑性均高于0层及1层的试样,同时不同过渡层数的固溶时效态TC4/TC11钛合金的塑性均较好。通过观察试样的显微组织可知,经固溶时效热处理后显微组织的晶界趋于消失,降低了滑移阻力;同时α板条变宽且更为均匀化,组织呈现出典型的网篮组织,使得滑移距离增大,塑性得到了显著提高。同时由于过渡区层数的增多减小了过渡区的成分梯度,使得性能比较稳定,即过渡区层数为3层的试样抗拉强度更好。此外,双合金件在室温拉伸时均在TC4侧发生断裂,说明TC4/TC11双合金件在室温拉伸时的性能高于TC4钛合金,连接界面不是试样最薄弱的部位。通过图5可知,与过渡层为0层和1层的试样相比,过渡层为3层的试样断口附近α相变形更为显著。同时可以看出在拉伸方向上,α相的长宽比发生明显变化,由于应力作用,α相的变形伸长方向趋近于应力方向,越靠近拉伸断口表面这种现象越明显。在断口附近,α片层组织与试样的断口表面近乎垂直,断口截面的α片层由原来近似正交逐渐伸长合拢于应力方向,α片层因受力变形相互截断,因此α片层的长宽比以及互相位置关系都会对变形产生影响。这些现象均与过渡层为3层的试样塑性更好相吻合。从图6可知,断口均由纤维区和剪切唇区组成,断口处呈现明显颈缩且布满韧窝,说明拉伸断裂机制为韧性断裂。从图6a2~c2可以看出,过渡层为3层试样的断口呈现明显大且深的等轴韧窝,大韧窝内分布着众多小韧窝。过渡层为1层的韧窝相对过渡层为0层的韧窝略大而深,同时都要比过渡层为3层的韧窝小而浅。这也说明了TC4/TC11双合金件的塑性按照过渡层0层、1层和3层依次升高,此结论与力学性能测试结果完全一致。

表4 不同过渡层数的固溶时效态TC4/TC11钛合金的室温拉伸性能

Table 4 Room temperature tensile properties of solution-ageing TC4/TC11 alloys with different transition layers

|

Number of layer

|

σb / MPa

|

σ0.2 / MPa

|

δ / %

|

ψ / %

|

|

0

|

987.4

|

957.7

|

26.9

|

44.8

|

|

1

|

994.5

|

964.9

|

27.5

|

45.3

|

|

3

|

1010.2

|

980.5

|

29.1

|

47.1

|

Note: σb—tensile strength, σ0.2—yield strength, δ—elongation, ψ—section shrinkage

新窗口打开| 下载CSV

图5

图5 不同过渡层数的固溶时效态TC4/TC11钛合金拉伸断口截面的OM像

Fig.5 OM images of tensile fracture sections of solution-ageing treated TC4/TC11 alloys with transition layers 0 (a), 1 (b) and 3 (c)

图6

图6 不同过渡层数的固溶时效态TC4/TC11钛合金拉伸断口形貌的SEM像

Fig.6 Low (a1~c1) and locally high (a2~c2) magnified tensile fracture SEM images of solution-ageing treated TC4/TC11 alloys with transition layers 0 (a1, a2), 1 (b1, b2) and 3 (c1, c2)

2.3 耐磨性能

图7是不同过渡层数的固溶时效态TC4/TC11钛合金的摩擦系数曲线。可知,在磨损实验的前1 min内,由于处于摩擦初始阶段(预磨期),所以摩擦系数呈上升趋势。经过预磨期后,对磨面的粗糙度趋于稳定,磨损进入稳定阶段。其中过渡层为1层和3层试样的摩擦系数曲线相似,过渡层为0层的试样由于磨损表面呈现2种组织的直接过渡,摩擦系数明显减小。

图7

图7 不同过渡层数的固溶时效态TC4/TC11钛合金的摩擦系数曲线

Fig.7 Friction coefficient curves of solution-ageing TC4/TC11 titanium alloys with different transition layers

图8是不同过渡层数的固溶时效态TC4/TC11钛合金的磨损形貌。可以看出,虽然不同过渡层数的固溶时效态TC4/TC11钛合金磨损形貌略有不同,但磨损表面均可观察到由对磨件GCr15刮擦所产生的沿滑动方向的犁沟和明显的挤压痕迹,此外磨损表面还分布有细小的磨屑,磨损机理均主要为剥层磨损和黏着磨损。与过渡层为1层和3层的试样相比,过渡层为0层的试样犁沟较浅,磨屑较少。同时因为固溶时效态存在由大量细针状分布的次生α相组成的增强相,且硬度较大,所以3种不同过渡层数固溶时效态试样的磨损形貌均呈现出较细、较浅的犁沟和较少的磨屑。这与摩擦系数测试的结果一致。图9是不同过渡层数TC4/TC11区域内EDS分析(0层过渡区试样的EDS分析区域是直接过渡界面处,1层过渡区试样和3层过渡区试样的EDS分析区域是过渡区的中心处)。可见,过渡层为1层和过渡层为3层试样的元素含量相似,直接过渡界面处Mo元素含量略高,Al元素含量略低,这是因为直接过渡界面处TC4和TC11 2种钛合金粉末分布不均匀,TC11粉末略多,因为TC11中细小的增强相较高,使得犁沟较浅,磨屑较少,摩擦系数较低。

图8

图8 不同过渡层数的固溶时效态TC4/TC11钛合金的磨损形貌

Fig.8 Wear morphologies of solution-ageing TC4/TC11 titanium alloys with transition layers 0 (a), 1 (b) and 3 (c)

图9

图9 不同过渡层数TC4/TC11区域内EDS分析

Fig.9 EDS analyses of TC4/TC11 with transition layers 0 (a), 1 (b) and 3 (c)

2.4 显微硬度

表5为不同过渡层数TC4/TC11钛合金不同热处理制度下的纵截面平均显微硬度(0层过渡区试样的显微硬度测量区域是直接过渡界面处,1层和3层过渡区试样的显微硬度测量区域是过渡区中心处)。可以看出,不同过渡层的硬度排序为:沉积态<去应力退火态<固溶时效态,其中固溶时效处理后的显微硬度增大明显,这是因为过渡区组织形貌产生了明显的变化,呈现典型的网篮组织特征。过渡区组织中产生了次生α相,使得试样内部极易产生位错塞积,位错塞积会使试样的塑性变形能力减弱,造成固溶热处理后试样的显微硬度明显上升。随着过渡层数的增加,数据统计过程中显微硬度的波动不断变小,这是因为过渡层数的增加,使得由TC4钛合金一侧经过过渡区到TC11钛合金一侧界面之间的成分梯度进一步减小,过渡更加平缓。

表5 不同过渡层数TC4/TC11钛合金不同热处理试样的平均显微硬度

Table 5 Average micro-hardnesses of TC4/TC11 titanium alloys with different transition layers under different heat treatments

|

Status of material

|

0

|

1

|

3

|

|

As-deposited

|

501.3

|

527.3

|

517.6

|

|

Stress relief annealing

|

515.7

|

536.1

|

533.4

|

|

Solution-ageing treatment

|

552.1

|

556.4

|

550.8

|

新窗口打开| 下载CSV

3 结论

(1) 通过观察固溶时效热处理后3种不同层数过渡区显微组织可以发现,当固溶时效热处理温度升高至970 ℃时,TC4/TC11钛合金显微组织中α板条的长宽比更小,其中球状α相和短棒状α相数目明显增多;与0层和1层相比,具有3层过渡区的显微组织更为均匀有序,过渡界面基本消失。

(2) 过渡区为0层、1层、3层的TC4/TC11钛合金试样的强度和塑性依次增高,断口附近α相变形程度依次增强。不同成分梯度试样的断口均呈现明显大且深的等轴韧窝,大韧窝内分布着众多小韧窝,过渡层为0层、1层、3层试样的韧窝依次变得更大、更深,说明塑性依次升高,此结论与力学性能测试结果完全一致。

(3) 不同过渡层数的固溶时效态TC4/TC11钛合金的磨损机理均主要为剥层磨损和黏着磨损。过渡层为1层和3层试样的摩擦系数曲线相似,过渡层为0层试样的摩擦系数明显减小。

(4) 不同过渡层的硬度排序为沉积态<去应力退火态<固溶时效态,其中固溶时效处理后的显微硬度增大明显;随着过渡层数的增加,显微硬度数值的波动不断变小。

沪公网安备31011202020290号

沪公网安备31011202020290号