分享:Ti-22Al-24Nb-0.5Mo粉末合金的制备及电子束焊接

中国科学院金属研究所, 沈阳 110016

摘要

采用预合金粉末热等静压工艺制备了Ti-22Al-24Nb-0.5Mo (原子分数, %)粉末合金, 对Ti-22Al-24Nb-0.5Mo粉末合金环坯和板坯进行电子束焊接. 采用OM, SEM, EPMA和X射线三维成像技术对焊接接头的微观组织进行表征, 研究了焊后热处理对焊接接头显微硬度、拉伸性能和持久性能的影响. 结果表明, 热等静压温度显著影响Ti-22Al-24Nb-0.5Mo粉末合金的孔隙分布. 在1030 oC热等静压成型的粉末环坯经980 oC, 2 h, 真空炉冷热处理后表现出较好的可焊性. 焊接接头熔合区、热影响区和母材的化学成分均匀, 虽然显微组织差异明显, 但是显微硬度无明显区别. 拉伸及持久性能测试试样皆断裂于熔合区. 焊接接头熔合区存在大量的显微孔隙是焊接接头发生断裂的失效机制. 焊后热处理可以减少焊缝处的显微孔隙数量, 从而提高焊接接头塑性及高温持久寿命.

关键词:

Ti2AlNb合金是以具有正交结构的O相[1]为主要构成相的Ti-Al系金属间化合物, 在650~750 ℃具有较好的强度、韧性和抗蠕变性能, 而且密度低, 在航空发动机热端部件方面应用潜力很大[2~5]. Ti2AlNb合金化程度高, 在熔炼过程中易出现宏观成分偏析、缩孔和疏松等铸造缺陷, 导致其室温塑性低且离散度大. 目前制备Ti2AlNb合金构件的主要方法为铸锭热变形+机加工[6], 然而锻造遗传组织易导致后续机加工产生裂纹. 近年来, 随着粉末冶金技术的发展, 通过预合金粉末热等静压工艺(HIP)制备Ti-Al系合金受到越来越多的关注[7~10]. 采用粉末冶金近净成形工艺能够解决铸造和变形Ti-Al系合金宏观成分偏析和微观组织不均匀等问题[11], 突破了铸锭尺寸和热变形能力对变形Ti-Al系合金形状及尺寸的限制[12], 可以成型大尺寸复杂构件且材料成分、微观组织均匀, 性能一致性好. 在实际应用过程中, Ti2AlNb合金结构件之间存在连接问题. 电子束焊接方法具有热输入可调、焊接部件变形小、工作效率高、可在真空中焊接等优点[13,14], 在钛合金的结构件焊接中得到较多应用.

本工作采用气体雾化法制备了Ti-22Al-24Nb-0.5Mo(原子分数)预合金粉末, 用优化的热等静压工艺参数制备出显微组织均匀、性能优良的Ti-22Al-24Nb-0.5Mo粉末合金. 为了研究Ti-22Al-24Nb-0.5Mo粉末合金的电子束焊接可焊性和分析焊后材料的接头性能, 制备了Ti-22Al-24Nb-0.5Mo粉末合金薄壁环形焊接模拟件和用于焊接接头性能测试的板材样件. 对焊接接头的合金元素分布进行表征, 测试了焊接接头的拉伸和高温持久性能, 并分析焊接接头断裂的原因, 以期为Ti-22Al-24Nb-0.5Mo粉末合金的连接和应用提供必要的实验数据和参考.

采用无坩埚感应熔炼超声气体雾化法(electrode induction melting gas atomization, EIGA)制备Ti-22Al-24Nb-0.5Mo预合金粉末. 采用S-3400N型扫描电镜(SEM)观察预合金粉末的表面形貌. 采用D/MAX 2400型X射线衍射仪(XRD)测定预合金粉末的相组成. 在大气环境中将Ti-22Al-24Nb-0.5Mo预合金粉末装入圆柱形低碳钢包套内, 经过振实、真空除气和封焊等过程[9], 在QIH-21型热等静压炉中成型. 采用Archimeds法(ASTM B962)测试不同热等静压温度下Ti-22Al-24Nb-0.5Mo粉末合金的相对致密度. 粉末合金中不可避免地会出现孔隙缺陷[15], 孔隙尺寸通常为微米级别, X光射线探伤、超声波探伤和荧光探伤等传统的金属材料探伤方法分辨率不够; 如果粉末合金内部孔隙缺陷尺寸及空间分布不均匀, 金相显微镜或者扫描电镜等表征技术难以提供完整的材料内部孔隙缺陷信息. X-ray micro computed tomography (Micro-CT)[16,17]属于非破坏性三维成像技术, 适用的尺度范围从纳米到毫米, 可对粉末合金中的孔隙缺陷(如孔的尺寸、三维形貌及连通性等参数)进行定量分析. 本工作采用Micro-CT表征Ti-22Al-24Nb-0.5Mo粉末合金内部的显微孔隙分布.

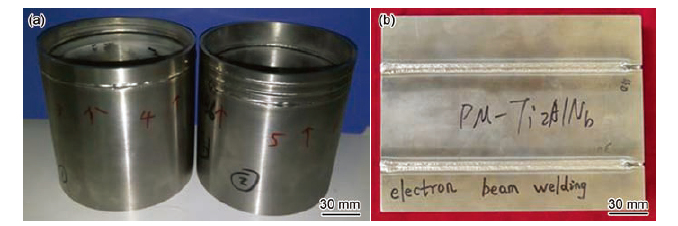

对Ti-22Al-24Nb-0.5Mo粉末合金坯料进行热处理, 热处理制度为980 ℃, 2 h, 真空炉冷(vaccum FC). 在材料焊缝成形实验中, 电子束焊接参数选择为: 加速电压150 kV, 聚焦电流2460 mA, 焊接电流55 mA, 焊接速率10 mm/s. 电子束焊接选择了2种典型结构, 分别为Ti-22Al-24Nb-0.5Mo粉末合金薄壁环形焊接模拟件和用于焊接接头性能测试的板材样件, 薄壁环形焊接模拟件外径120 mm, 壁厚2.5 mm, 高度120 mm, 板材样件长度210 mm, 宽度150 mm, 厚度18 mm, 焊接样件宏观形貌如图1所示.

图1 电子束焊后Ti-22Al-24Nb-0.5Mo粉末合金环坯和板坯

Fig.1 Rings (a) and plate (b) of powder metallurgy Ti-22Al-24Nb-0.5Mo alloys after electron beam welding

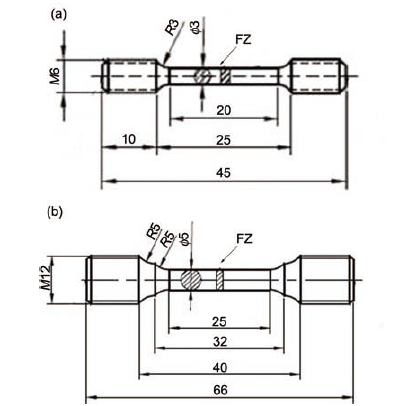

焊接后的样件经过X射线无损探伤检测焊接接头内部冶金质量. 为了消除焊接过程中产生的热应力, 调整焊缝处的显微组织并优化焊接接头的力学性能, 本工作对焊接接头进行了焊后热处理, 热处理制度分别为: 830, 860及890 ℃, 4 h, vaccum FC, 对应的试样分别命名为HT1, HT2和HT3. 利用JXA-8230型电子探针(EPMA)对焊缝区域进行化学成分表征. 利用VersaXRM-500型X射线三维成像系统表征焊接接头孔隙分布. 采用S-3400N型SEM观察焊缝显微组织及拉伸与持久断口形貌. 利用AMH43型全自动显微硬度计测试Ti-22Al-24Nb-0.5Mo粉末合金板坯电子束焊接头的硬度分布. 本工作所有电子束焊接接头的力学性能试样由板状样件中获得, 焊接接头拉伸及持久试样均垂直于焊缝方向取样, 并保证焊缝处于试样标距中间. 在Shimadzu型拉伸试验机上进行室温及650 ℃拉伸实验, 在SANS-GWT 105型高温蠕变持久试验机上进行高温持久实验(650 ℃, 360 MPa), 试样形状及尺寸如图2所示.

图2 Ti-22Al-24Nb-0.5Mo粉末合金焊接接头拉伸及持久性能试样的形状及尺寸

Fig.2 Schematics of the specimens of as-welded powder metallurgy Ti-22Al-24Nb-0.5Mo alloys for tensile tests (a) and rupture lifetime tests at 650 oC and 360 MPa (b) (unit: mm, FZ—fusion zone)

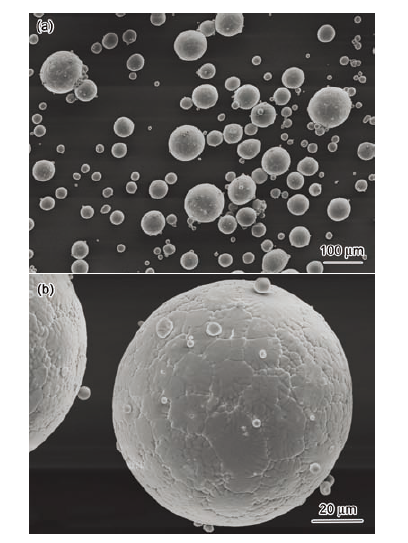

图3为Ti-22Al-24Nb-0.5Mo预合金粉末表面形貌的SEM像. 可以看出, 预合金粉末主要呈球形, 表面存在发达的胞晶, 晶粒尺寸一般为1~5 μm. 粉末的形貌呈现出典型的快速凝固粉末的组织特征[9,11].

图3 Ti-22Al-24Nb-0.5Mo预合金粉末颗粒表面形貌的SEM像

Fig.3 SEM images of Ti-22Al-24Nb-0.5Mo pre-alloyed powders in full view (a) and high-magnification of

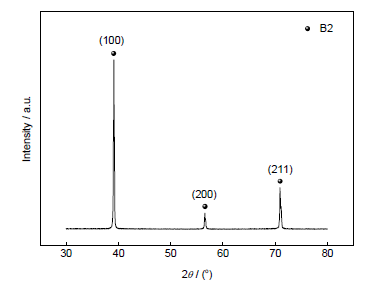

图4 Ti-22Al-24Nb-0.5Mo预合金粉末的XRD谱

Fig.4 XRD spectrum of Ti-22Al-24Nb-0.5Mo pre-alloyed powder

图4是Ti-22Al-24Nb-0.5Mo预合金粉末的XRD谱. 可以看出, 预合金粉末的相组成基本为B2相, 这是由于气体雾化法制备的预合金粉末冷却速率很快 (约为103~105 K/s), 在凝固过程中形成了大量的非平衡相; 因而Ti-22Al-24Nb-0.5Mo粉末合金的热处理工艺窗口相对较宽, 可以设计与调控显微组织以获得不同的使用性能, 这也正是粉末合金的特性[18,19].

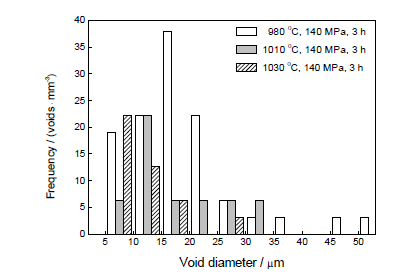

由于制备工艺(粉末表面吸附的气体和粉末/包套体内部残留的气体无法彻底通过真空除气工艺去除)以及包套对粉末压坯的屏蔽效应会影响粉末的充分致密化[20], Ti-22Al-24Nb-0.5Mo粉末合金中难以彻底消除孔隙缺陷, 因此, 分析孔隙对Ti-22Al-24Nb-0.5Mo粉末合金冶金质量的影响特别是焊后接头力学性能的影响意义重大. 热等静压工艺参数选择不当容易形成显微孔隙, 进而恶化合金的性能[15,21,22]. 本工作结合Ti2AlNb合金相图和典型热机械变形温度选取980 ℃ (α2+B2+O三相区), 1010 ℃和1030 ℃ (α2+B2两相区)作为热等静压温度. 3种热等静压温度下, Ti-22Al-24Nb-0.5Mo粉末合金的相对致密度均超过99.5%. 图5给出了不同热等静压温度下的Ti-22Al-24Nb-0.5Mo粉末合金内部孔洞大小及分布. 可以看出, 当热等静压温度为980 ℃时, 孔隙缺陷尺寸主要集中于5~30 μm, 孔隙缺陷密度约为110 mm-3; 当热等静压温度为1030 ℃时, 孔隙缺陷尺寸主要集中在5~15 μm, 孔隙缺陷密度约为41 mm-3. 由此可见, 在TB2 (TB2为B2/α2+B2相转变点)以下的1030 ℃, 140 MPa, 3 h条件下进行热等静压, 粉末压坯显微孔隙缺陷的尺寸及数量显著减少. 因此本实验条件下优选1030 ℃作为焊接坯料的热等静压制备温度.

图5 不同热等静压温度下Ti-22Al-24Nb-0.5Mo粉末合金内部显微孔洞大小及分布[

Fig.5 Micro- porosity distribution of PM Ti- 22Al- 24Nb-0.5Mo alloys under different HIP temperatures[

将热等静压后的粉末压坯进行机械加工或者酸洗的方法去除包套, 得到Ti-22Al-24Nb-0.5Mo粉末合金环坯和板坯. Ti-22Al-24Nb-0.5Mo粉末合金的化学成分如表1所示. 可见, 粉末压坯和预合金粉末化学成分十分接近, O, N, H和Ar等元素含量均处于非常低的水平, 说明采用包套热等静压法制备的Ti-22Al-24Nb-0.5Mo粉末合金坯料的工艺环节洁净.

表1 Ti-22Al-24Nb-0.5Mo预合金粉末及坯料的化学成分

Table 1 Chemical compositions of Ti-22Al-24Nb-0.5Mo pre-alloyed powders and as-HIPed compacts (mass fraction / %)

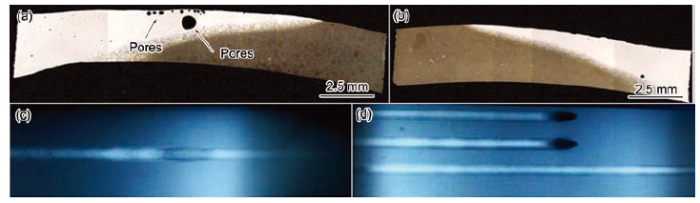

与典型锻造合金相比, Ti-22Al-24Nb-0.5Mo粉末合金由快速凝固的预合金粉末热等静压成型, 其显微组织可能仍然是非平衡组织. 前期研究[9]表明, 热等静压态Ti-22Al-24Nb-0.5Mo粉末合金经980 ℃, 2 h, vaccum FC热处理后, Ti-22Al-24Nb-0.5Mo粉末合金的室温高温拉伸性能可以达到较好的强塑性匹配. 因此, 在进行可焊性分析实验研究中分别选择了热等静压态环形件和优化热处理后的环形件进行了电子束焊接实验. 图6a和b给出了2种Ti-22Al-24Nb-0.5Mo粉末合金环坯焊后接头处的OM像. 热等静压态的合金焊接后在熔合区和热影响区出现了大量的宏观孔隙, 最大尺寸约为1 mm(图6a). 但经过热处理后的环件却未出现这个现象(图6b). 对焊缝的X射线探伤分析发现: 热等静压态的环坯X射线探伤发现大量的宏观孔隙缺陷(图6c), 经过优化热处理后的环坯焊后探伤结果(图6d)未发现焊缝中存在裂纹、夹杂和超标气孔等缺陷, 焊缝内部质量满足HB 5484-1991规定的I级焊缝水平.

由于制备工艺(粉末表面吸附的气体和粉末/包套体内部残留的气体无法彻底通过真空除气工艺去除)的限制, 在热等静压后的Ti-22Al-24Nb-0.5Mo粉末合金中仍会残留一定数量的显微孔隙, 虽然经过1030 ℃, 140 MPa, 3 h热等静压的粉末压坯, 其原始颗粒边界基本消除[11], 粉末颗粒之间完全熔合. 但是由于在制备过程中粉末表面吸附的气体在热等静压后不可能完全消除, 显微孔隙通常在晶界处聚集, 在电子束焊接过程中由于接头处的金属发生重熔, 这些显微孔隙来不及完全逃逸, 在焊缝处会发生富集形成气泡, 这也是电子束焊接脱气不完全材料时容易出现的现象[23], 在电子束焊接过程中, 焊接气泡没有足够时间从较深的熔池中脱离, 从而导致焊缝中产生气孔缺陷. 经过热处理后的Ti-22Al-24Nb-0.5Mo粉末合金晶粒在后续热处理过程中发生扩散、长大, 从而会吞噬一部分在晶界处聚集的微观孔隙, 热处理过程中不断消亡的晶界客观上减少了显微孔隙的数量. 此外, 由于不能完全通过真空脱气把吸附在粉末颗粒表面的气体去除, 在热处理过程中会由基本消除的原始粉末边界处继续向基体中扩散, 客观上也消耗了一部分残留的微观气孔. 因此, 经过优化热处理的粉末坯料经过电子束焊接后宏观孔隙要明显少于未经热处理的热等静压坯料; 可焊性实验结果表明, 为了避免焊后宏观气孔的出现, 通过热等静压工艺制备的Ti-22Al-24Nb-0.5Mo粉末合金需要在热处理后才能进行电子束焊接.

图6 Ti-22Al-24Nb-0.5Mo粉末合金环坯焊缝组织及X射线探伤结果

Fig.6 OM images (a, b) and corresponding X-ray inspections (c, d) of as-welded joints of the HIPed (a, c) and heat-treated (b, d) Ti-22Al-24Nb-0.5Mo alloys

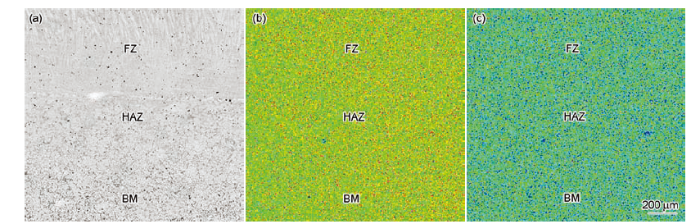

2.4.1焊缝组织和元素偏析 图7a给出了Ti-22Al-24Nb-0.5Mo粉末合金板坯电子束焊接头显微组织照片. 可以看出, Ti-22Al-24Nb-0.5Mo粉末合金焊接接头包括熔合区(FZ), 热影响区(HAZ)和母材区(BM). 熔合区平均宽度约为2 mm, 由粗大的柱状晶组成, 柱状晶平均厚度约为100 μm; 熔合区主要由B2相成, 这是由于电子束焊接过程中焊缝金属冷速快, B2相来不及转变成O相与α2相. 热影响区较窄, 平均宽度约为1 mm. 值得注意的是, 与母材和热影响区相比, 熔合区存在大量的显微孔隙.

电子束焊接是通过电子动能转化为热能使部分金属熔化而达到焊接结合目的. 在焊接过程中由于电子束流产生的高温可能使低熔点的金属元素(如Al)蒸发从而引起元素缺损. Al是保证Ti2AlNb材料热强性的主合金元素[6,24], 然而Al熔点较低并在母材中含量较高, 因此对焊后接头的Al的烧损情况进行分析显得尤为重要. 分别对Ti-22Al-24Nb-0.5Mo粉末合金及其焊接接头中Al和Nb含量进行检测分析, 结果如图7b和c所示. 对比焊缝和母材的Al和Nb元素面扫分布发现, 电子束焊接后Al的烧损现象并不明显, Nb也未见明显成分偏析, 表明本工作选用的电子束焊接热输入参数可行.

图7 Ti-22Al-24Nb-0.5Mo粉末合金板坯焊缝显微组织及元素分布

Fig.7 The microstructure (a), Al distribution (b) and Nb distribution (c) of as-welded powder metallurgy Ti-22Al-24Nb-0.5Mo alloys joints (HAZ—heat affected zone, BM—base metal)

图8 Ti-22Al-24Nb-0.5Mo粉末合金板坯焊缝显微硬度分布

Fig.8 Microhardness distributions of powder metallurgy Ti-22Al-24Nb-0.5Mo alloys joints at as-welded state (a) and as-welded + PWHT state (b) (PWHT—post-weld heat treatment)

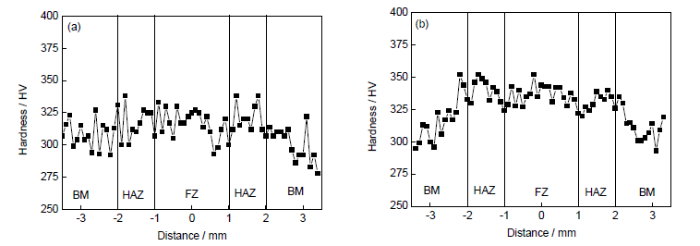

2.4.2 Ti-22Al-24Nb-0.5Mo粉末合金板坯电子束焊接接头的力学性能 热等静压态的Ti-22Al-24Nb-0.5Mo粉末合金经980 oC, 2 h, vacuum FC热处理, 合金为等轴晶组织, O相含量较低[6], 然而O相在提高Ti-22Al-24Nb-0.5Mo粉末合金持久性能上起了重要作用[3,25]. 电子束焊接后进行合适的时效热处理一方面可以消除焊接过程中产生的热应力, 另一方面可以析出一定体积分数的O相. 图8给出了Ti-22Al-24Nb-0.5Mo粉末合金板坯电子束焊接头显微硬度分布. 可以看出, 焊后母材、热影响区和熔合区的硬度无明显区别(图8a); 焊接接头经过890 ℃, 4 h, vacuum FC热处理后, 熔合区和热影响区的硬度略高于母材, 这是由于在时效热处理过程中析出了大量的细小O相[9].

表2给出了焊态和热处理态Ti-22Al-24Nb-0.5Mo板坯电子束焊接接头的力学性能. 可以看出, 焊态接头的强度保持率超过90%, 但高温拉伸试样发生脆断且持久寿命几乎消失殆尽; 经过焊后热处理, 焊接接头的强度保持率虽然有所下降, 然而高温塑性和高温持久寿命较焊态均有显著提升. 经过优化的时效热处理工艺(890 oC, 4 h, vacuum FC) 后焊接接头强度保持率平均超过了85%, 而且持久寿命显著提高, 这是由于时效温度较高时, α2相含量减少, O相尺寸不断增加[24]. 焊态和热处理态焊接接头的显微孔隙尺寸及分布结果如图9所示. 可以看出, 焊后母材区未发现明显的显微孔隙, 熔合区出现了明显的显微孔隙, 孔隙尺寸主要集中于10~30 μm. 经过焊后热处理(890 oC, 4 h, vacuum FC), 虽然孔隙尺寸仍然主要集中于10~30 μm, 但熔合区显微孔隙数量减少约15%. 表明焊接接头熔合区的显微孔隙是影响其力学性能的主要因素之一.

表2 Ti-22Al-24Nb-0.5Mo粉末合金电子束焊接接头的力学性能

Table 2 Mechanical properties of powder metallurgy Ti-22Al-24Nb-0.5Mo alloys electron beam welded joints

图10为试样在经过室温拉伸和高温持久寿命测试后样品的宏观形貌. 可以看出, 在室温(20 ℃)和650 oC, 360 MPa持久试样的断裂位置都在焊缝熔合区附近(如图10中的箭头所示), 表明焊缝熔合区是Ti-22Al-24Nb-0.5Mo电子束焊接接头最薄弱的地方. 这与图9中的Micro-CT分析结果相一致.

图11为热处理前后焊接接头室温和高温持久试样断口形貌. 可以看出, 焊态和热处理后的室温拉伸断口处存在大量的解理台阶, 断裂机制均为解理性断裂(图11a和b). 焊态下, 高温持久断口表面无明显塑性变形, 属于脆性断裂(图11c); 而时效热处理后, 其断口虽然仍存在大量的解理面, 但可以观察到一定量的韧窝, 说明发生了一定的塑性变形, 断裂机制为准解理断裂(图11d).

电子束焊接后接头处出现了大量的显微孔隙, 经过时效热处理后在一定程度上会改善接头的力学性能, 由于显微孔隙的存在仍会引起接头性能的下降, 因此电子束焊接后孔隙缺陷的存在是接头发生断裂的失效机制. Ti2AlNb材料可实现电子束焊接, 其焊缝内部质量可达到航标I级焊缝水平. 但由于此类材料室温塑性偏低[24], 应尽量减小焊接成形或结构几何尺寸导致的应力集中; Ti2AlNb材料电子束焊后热处理工艺和焊接接头性能研究目前尚不充分, 需要进一步结合热处理、焊接残余应力消除以及焊接接头组织等问题进行综合研究和调控处理.

(1) 通过包套热等静压工艺制备出的Ti-22Al-24Nb-0.5Mo粉末合金化学成分和组织均匀、晶粒细小、冶金结合良好.

(2) 经过优化热处理的Ti-22Al-24Nb-0.5Mo粉末合金坯料经过电子束焊接后宏观孔隙明显少于未经热处理的热等静压坯料; 为了避免焊后宏观气孔的出现, Ti-22Al-24Nb-0.5Mo粉末合金需要在热等静压后进行热处理才能进行电子束焊接.

(3) Ti-22Al-24Nb-0.5Mo粉末合金可焊性好, 焊接接头未观察到宏观气孔和夹杂等焊接缺陷, 接头处出现了大量的显微孔隙, 经过时效热处理后在一定程度上会改善接头的力学性能, 焊后接头处显微孔隙缺陷的存在是引发接头发生断裂的主要原因.

1 实验方法

2 实验结果与讨论

2.1 预合金粉末的表征

2.2 热等静压温度对Ti-22Al-24Nb-0.5Mo粉末合金孔隙的影响

2.3 Ti-22Al-24Nb-0.5Mo粉末合金可焊性分析

Sample

Al

Nb

Mo

O

N

H

Ar

Ti

Pre-alloyed powder

10.4

41.3

0.92

0.065

0.0021

0.0006

<0.0005

Bal.

As-HIPed compact

10.3

41.4

0.90

0.065

0.0100

0.0010

<0.0005

Bal.

2.4 Ti-22Al-24Nb-0.5Mo粉末合金板材电子束焊接头表征

Sample

T / oC

Rm / MPa

δ / %

L / h

Rm1/Rm2

Fracture location

BM

20

1072

10.0

12.0

25

-

-

-

-

650

743

As-weld

20

978

4.0

0.3

94%

Joint

650

680

-

93%

Joint

As-weld+HT1

20

710

-

6.0

3

69%

92%

Joint

Joint

650

675

As-weld+HT2

20

948

3.0

3

92%

Joint

650

660

12.0

90%

Joint

As-weld+HT3

20

941

4.0

5

91%

Joint

650

590

6.0

81%

Joint

2.5 断口形貌

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号