分享:TiAl预合金粉末热等静压致密化机理及热处理对微观组织的影响

摘要

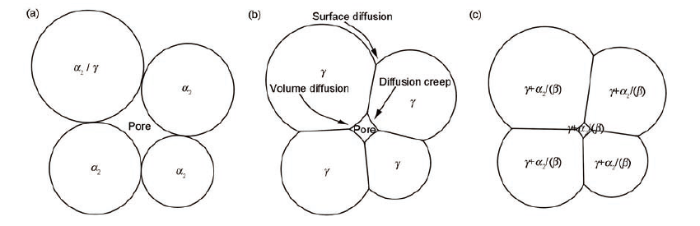

采用感应熔炼气体雾化法(EIGA)制备了Ti-47Al-2Cr-2Nb-0.2W-0.15B (原子分数, %, 下同)和Ti-45Al-8Nb-0.2Si-0.3B 2种TiAl预合金粉末, 应用SEM, OM和DSC对预合金粉末进行表征. 对TiAl预合金粉末进行热等静压致密化处理, 随后对致密化所得TiAl合金进行热处理, 研究了不同时效温度和冷却速率对TiAl合金微观组织的影响. 结果表明, 预合金粉末的冷却速率在105~106 K/s之间, 随着冷却速率的增加, 预合金粉末雾化过程中出现β→α'的马氏体转变. DSC曲线表明, 升温过程中在700~800 ℃之间发生亚稳α2相→γ相的转变. 在热等静压过程中, 预合金粉末初始阶段随机堆积, 通过粉末颗粒流动、转动和重排实现致密度的提高. 随着温度升高α2相转变为γ相; 温度进一步升高, 粉末颗粒发生显著塑性变形, 颗粒间形成烧结颈. 随着保温时间的延长, 粉末间孔隙主要通过表面扩散、体积扩散和扩散蠕变连接方式完成闭合. Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末热等静压致密化后, 其微观组织主要为细小等轴的γ相组织, 以及少量的α2相和β相. Ti-45Al-8Nb-0.2Si-0.3B预合金粉末热等静压致密化后, 其微观组织主要为细小等轴的γ相组织, 以及少量的α2相和弥散分布的硅化物ξ-Nb5Si3. 时效温度不同, 等轴γ相、等轴α2相和α2/γ片层之间面积分数发生变化, 其变化规律主要取决于各相的Gibbs自由能变化. 冷却速率对Ti-47Al-2Cr-2Nb-0.2W-0.15B和Ti-45Al-8Nb-0.2Si-0.3B合金连续冷却相变有较大的影响. 对于 Ti-47Al-2Cr-2Nb-0.2W-0.15B 合金, 水冷主要形成等轴α2相, 油冷、空冷和炉冷都形成全片层组织. 对于Ti-45Al-8Nb-0.2Si-0.3B合金, 水冷形成α2相和γm相, 油冷和空冷形成羽毛状、Widmanst?tten片层和α2/γ片层混合组织, 炉冷形成全片层组织. 对比2种TiAl合金连续冷却曲线可知, Nb元素的增加使得连续冷却曲线向无扩散型转变方向发展.

关键词:

随着航空、航天等领域的发展, 对轻质、耐高温材料的要求越来越高. TiAl合金作为一种轻质高温结构材料, 因其密度低、高比强度和比弹性模量以及良好的抗氧化性和持久性能, 在航空、汽车等领域具有广阔的应用前景[1,2]. 近些年发展起来的高Nb-TiAl合金, 提高了TiAl合金的高温强度和高温抗氧化性, 使TiAl合金的使用温度提高到900 ℃. GE公司和Rolls-Royce公司在新一代发动机上应用TiAl合金替代高温合金制造低压涡轮叶片[3], 因其密度仅为高温合金密度的一半, 可实现载荷的大幅度减重, 显著提高发动机推重比. 但TiAl合金在室温条件下塑性低, 常规的铸造冶金方法会带来组织粗大、宏观和微观偏析等缺陷, 导致成形加工难度大, 加工工艺复杂、制造周期长, 加工成本增加. 为解决这一问题, 研究人员积极发展TiAl合金近净成形技术. Gussone等[4]采用选择性激光熔化技术制备Ti-44.8Al-6Nb-1.0Mo-0.1B合金, 其拉伸性能与传统方式制备的合金相当. Wang等[5]采用放电等离子烧结技术制备Ti-45Al-7Nb-0.3W合金, 同时探讨了粉末致密化机理. Wang等[6]采用陶模和离心精密复合铸造技术成功制备了Ti-47Al-2Cr-2Nb合金涡轮增压器.

预合金粉末热等静压致密化方法在消除铸造缺陷、微观组织和成分均匀及近净成形加工等方面具有显著优势, 是制备TiAl合金非常有效的途径之一. 采用热等静压致密化所制备的TiAl合金可以通过后续的热处理工艺来控制微观组织形貌, 从而满足不同的力学性能要求. 对于铸态TiAl合金, 采用热处理方式实现微观组织优化处理的研究已有大量报道[7~9], 但对热等静压致密化方法制备TiAl合金热处理工艺的研究较少, 通过热等静压致密化所制备的TiAl合金微观组织与铸态TiAl合金的也有很大区别. 因此, 系统研究热处理工艺对热等静压致密化所制备的TiAl合金微观组织的影响十分必要.

本工作采用感应熔炼气体雾化法制备2种TiAl预合金粉末并进行表征. 随后对TiAl预合金粉末进行热等静压致密化处理, 并对致密化所制备的TiAl合金进行热处理, 研究了不同时效温度和冷却速率对TiAl合金微观组织的影响规律.

采用感应熔炼气体雾化法制备Ti-47Al-2Cr-2Nb-0.2W-0.15B(原子分数, %)和Ti-45Al-8Nb-0.2Si-0.3B 2种预合金粉末, 具体工艺参数见文献[10]. 用D/Max 2400型X射线衍射仪(XRD)测定TiAl预合金粉末的相组成. 在S-3400N扫描电镜(SEM)和Axiovert200 MAT光学显微镜(OM)上对TiAl预合金粉末进行组织形貌观察. 用背散射电子(BSE)成像方式和S-3400N附件能谱仪(EDS)进行相组成分析. 应用Q1000差示扫描量热仪(DSC)对TiAl预合金粉末升温过程中的热变化进行表征. 随后对2种预合金粉末在1260 ℃, 150 MPa, 4 h条件下进行热等静压处理, 得到致密化TiAl合金. 对致密化所得TiAl合金进行时效热处理, 时效温度分别为1220, 1250, 1280, 1310和1340 ℃, 时效时间2 h. 另将2种合金随炉加热到α单相区1350 ℃, 保温30 min后, 分别水冷、油冷、空冷和炉冷到室温. 试样经过研磨、机械抛光和Kroll试剂腐蚀后, 进行微观组织观察. 采用EM420透射电子显微镜(TEM)观察样品微观结构, 工作电压为200 kV. TEM试样制备过程为: 先将试样机械减薄至60 μm, 然后再用MTP-1A型磁力驱动双喷电解减薄器减薄, 双喷液为21%HClO4+29%CH3(CH2)3OH+50%CH3OH(体积分数), 双喷时采用液氮进行冷却, 温度为-25 ℃, 工作电压为12.5 V.

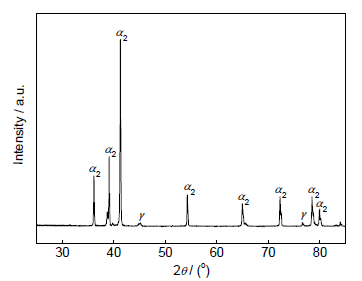

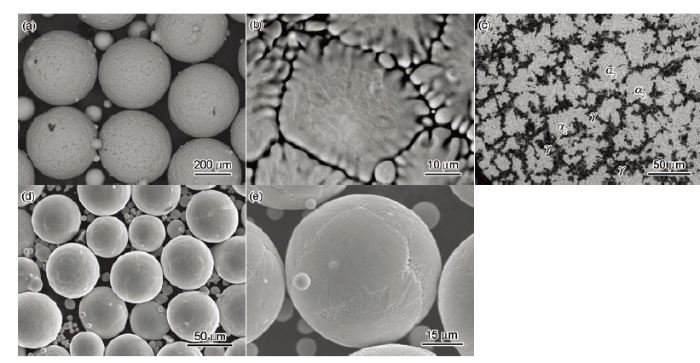

图1是Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末的XRD谱. 结果表明, 预合金粉末的相组成为大量的α2相和少量的γ相. 图2a和b分别为平均直径约为400 μm的Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末和单个颗粒表面的SEM-BSE像. 图中的胞状枝晶组织主要由α2相构成, 在胞状枝晶内可以观察到B2相的原始痕迹[11], 表明在雾化过程中液相首先凝固为β相, 随后发生β→α转变. 图2c为Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末横截面微观组织OM像. 白色相为α2相, 处于胞状枝晶间的灰黑色相为γ相, γ相是由于凝固过程中发生包晶反应由α相转变而成. 在凝固过程中, 后凝固液相中Al含量高, 也会促进生成富Al的γ相[12]. 随着粉末颗粒直径减小到60 μm, 粉末颗粒具有马氏体(α'相)转变的表面浮凸特征[13,14](图2d和e), 由于α'相所占比例很低, 在XRD谱上反映不出α'相的存在. TiAl预合金粉末在雾化过程中可以按Newton冷却定律近似处理, 其瞬时冷却速率可用下式表示[15]:

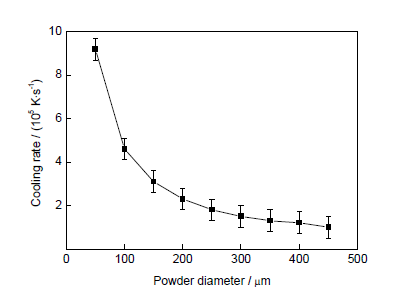

式中T为熔体温度, t为时间, h为界面传热系数, ρ为TiAl合金熔体密度, cp为恒压比热容, d为预合金粉末直径, Tm为熔体的熔点温度, T0为室温. 通过式(1)计算得到不同直径Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末的冷却速率, 如图3所示. 可以看出, 平均直径为400 μm的Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末, 其冷却速率为1.2×105 K/s. 平均直径为150 μm时, 其冷却速率为3.1×105 K/s. 平均直径为50 μm时, 其冷却速率为9.3×105 K/s.

图1 Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末XRD谱

Fig.1 XRD spectrum of Ti-47Al-2Cr-2Nb-0.2W-0.15B pre-alloyed powders

图2 Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末颗粒微观形貌

Fig.2 Low (a) and high (b) magnification SEM-BSE and cross-section OM (c) images of Ti-47Al-2Cr-2Nb-0.2W-0.15B pre-alloyed powders with diameter of 400 μm, and low (d) and high (e) magnification SEM images of Ti-47Al-2Cr-2Nb-0.2W-0.15B pre-alloyed powders with diameter of 60 μm

图3 Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末的直径与冷却速率之间的关系

Fig.3 Relationship between powder diameter and cooling rate of Ti-47Al-2Cr-2Nb-0.2W-0.15B

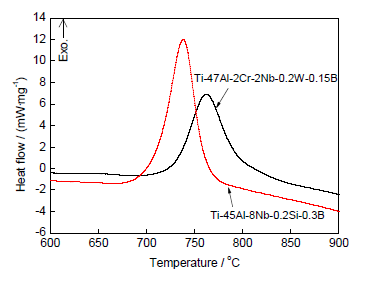

图4为TiAl预合金粉末升温过程中的DSC曲线. 由图可见, 在TiAl预合金粉末升温过程中存在一个明显的放热峰, Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末在730~800 ℃出现放热峰, Ti-45Al-8Nb-0.2Si-0.3B预合金粉末在700~760 ℃出现放热峰. 文献[10]表明, 当温度高于500 ℃时, TiAl预合金粉末会发生亚稳的α2相转变为γ相, 因此这个放热峰对应亚稳α2相转变为γ相.

图 4 TiAl预合金粉末在冷却速率为10 ℃/ min时的DSC曲线

Fig.4 DSC curves of TiAl pre-alloyed powders at heating rate of 10 ℃/min

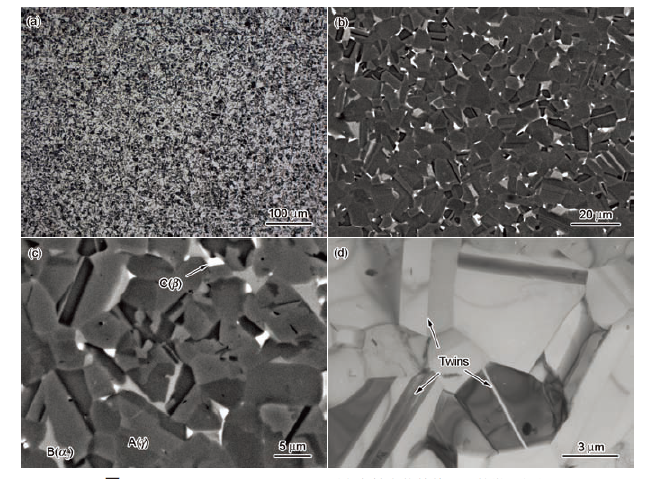

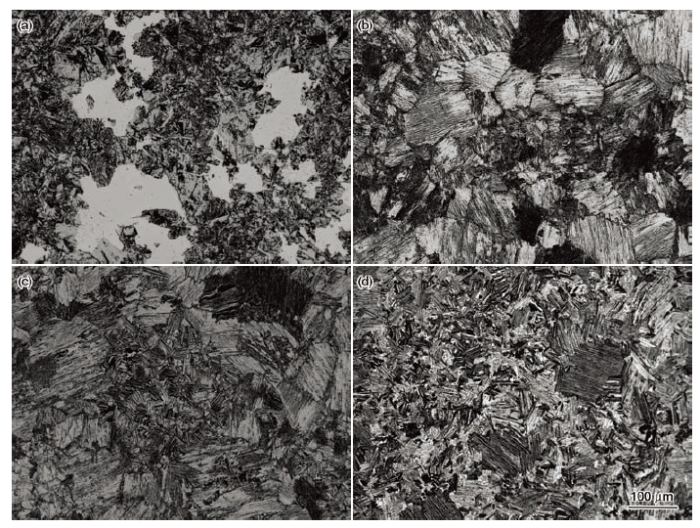

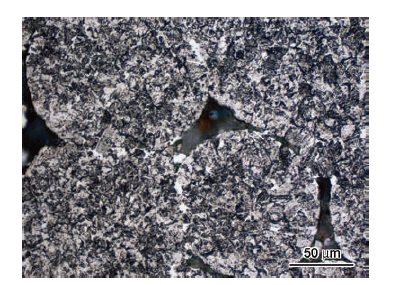

图5为Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末热等静压致密化后的微观组织. 不同于铸造TiAl合金的全片层组织, 热等静压致密化微观组织为细小的等轴晶组织. 观察图5c可知, Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末在1260 ℃热等静压后的微观组织由3相构成: γ相、α2相和β相, 所占面积分数分别为90%, 8%和2%. 从表1的EDS分析可以看出, β相中Cr和W比例很高, Cr和W一般被视为β相稳定元素[16,17]. β相在高温条件下是无序的B2结构, 增加了TiAl合金的滑移系, 能够拓展TiAl合金的热加工窗口和提高材料的高温变形能力. 由图5d可以看出, 合金晶粒内部位错密度很低, 有的晶粒内部呈现无位错状态, 同时还观察到一定量的孪晶.

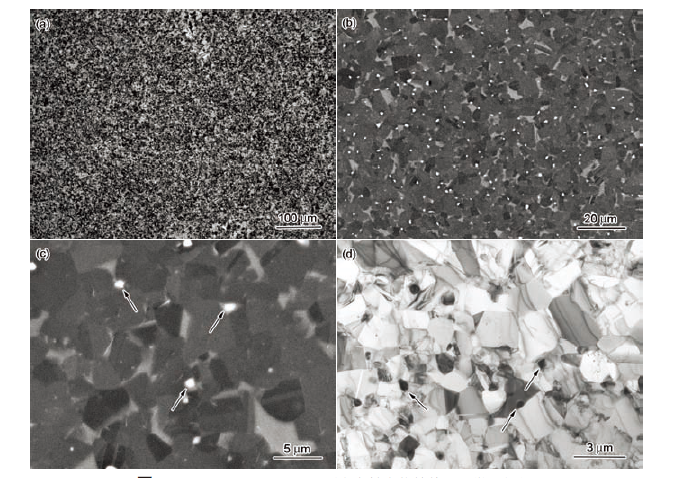

图6是Ti-45Al-8Nb-0.2Si-0.3B预合金粉末热等静压致密化后的微观组织. 可以看出, 该合金仍由γ相、α2相和弥散分布的硅化物相组成, 硅化物为ξ-Nb5Si3[18]. TEM像表明(图6d), 晶粒内部位错密度很低, 硅化物分布于Ti-45Al-8Nb-0.2Si-0.3B合金基体内(图中箭头所示区域). TiAl合金中加入Si能够促进合金表面形成连续致密的Al2O3层, 使合金表层氧化物更加均匀细小, 从而提高高温抗氧化性能[19]. ξ-Nb5Si3颗粒的存在能够阻碍位错的运动和界面迁移, 有利于提高合金的抗蠕变能力[20]. 另外, 在TiAl合金中加入Si还可以提高TiAl合金的浇注流动性并降低热裂敏感性.

图5 Ti-47Al-2Cr-2Nb-0.2W-0.15B预合金粉末热等静压后的微观组织

Fig.5 OM (a), low (b) and high magnification SEM-BSE (c) and bright field TEM (d) images of Ti-47Al-2Cr-2Nb-0.2W-0.15B pre-alloyed powders after hot isostatic pressing (HIP) at 1260 ℃ for 4 h

表1 Ti-47Al-2Cr-2Nb-0.2W-0.15B合金不同区域的EDS分析

Table 1 EDS analysis of areas marked in

图6 Ti-45Al-8Nb-0.2Si-0.3B预合金粉末热等静压后微观组织

Fig.6 OM (a), low (b) and high magnification SEM-BSE (c) and bright field TEM (d) images of Ti-45Al-8Nb-0.2Si-0.3B pre-alloyed powders after HIP at 1260 ℃ for 4 h (Arrows in Figs.6c and d indicate ξ-Nb5Si3 phases)

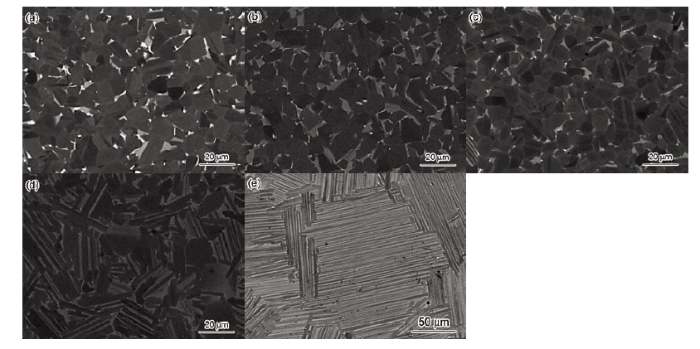

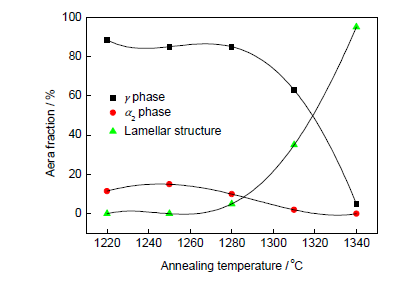

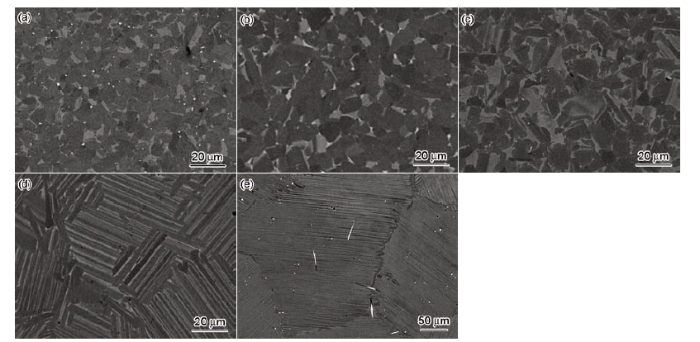

由TiAl二元合金相图[21]可知, 对TiAl合金的热处理主要是在(α+γ)相区和高于Tα (α相转变温度)的相区内进行. 图7是Ti-47Al-2Cr-2Nb-0.2W-0.15B合金分别在1220, 1250, 1280, 1310和1340 ℃时效2 h后的SEM-BSE像. 随着时效温度的升高, 微观组织中等轴γ相、等轴α2相和α2/γ片层组织所占面积分数也随之发生变化. 图8是Ti-47Al-2Cr-2Nb-0.2W-0.15B合金中等轴γ相、等轴α2相和α2/γ片层组织的面积分数随热处理温度变化的规律. 不同温度时效后的微观组织区别主要是等轴γ相、等轴α2相和α2/γ片层之间比例的变化. 热等静压后没有经过时效热处理的TiAl合金中, γ相所占比例最高. 随着时效热处理温度提高, 等轴α2相所占比例逐渐增加, 在1250 ℃时, 等轴α2相所占比例最高. 当时效温度提高到1280 ℃, 等轴α2相所占比例开始降低, α2/γ片层组织开始逐渐增加. 低于1300 ℃时, 随着时效温度的升高, 等轴γ相所占比例逐渐减少, 等轴α2相和片层α2/γ数量都逐渐增加. 当温度高于1300 ℃时, α2/γ片层组织数量增加速率加大. 在实验温度范围内, 等轴α2相随着时效温度的升高先增加后减少.

图9是Ti-45Al-8Nb-0.2Si-0.3B合金分别在1220, 1250, 1280, 1310和1340 ℃时效2 h后的SEM-BSE像. 随着时效温度的升高, 等轴γ相、等轴α2相和α2/γ片层面积分数的变化规律与Ti-47Al-2Cr-2Nb-0.2W-0.15B合金相类似, 但在1310 ℃时效2 h后, 得到近全片层组织, 这是由于1310 ℃接近该合金的Tα.

图7 Ti-47Al-2Cr-2Nb-0.2W-0.15B合金在不同温度时效2 h后的SEM-BSE像

Fig.7 SEM-BSE images of Ti-47Al-2Cr-2Nb-0.2W-0.15B alloy annealed at 1220 ℃ (a), 1250 ℃ (b), 1280 ℃ (c), 1310 ℃ (d) and 1340 ℃ (e) for 2 h

图8 Ti-47Al-2Cr-2Nb-0.2W-0.15B合金中各相在不同温度时效2 h后的变化

Fig.8 Phase evolution with annealing temperatures for Ti-47Al-2Cr-2Nb-0.2W-0.15B alloy after annealing for 2 h

图9 Ti-45Al-8Nb-0.2Si-0.3B合金在不同温度时效2 h后的SEM-BSE像

Fig.9 SEM-BSE images of Ti-45Al-8Nb-0.2Si-0.3B alloy annealed at 1220 ℃ (a), 1250 ℃ (b), 1280 ℃ (c), 1310 ℃ (d) and 1340 ℃ (e) for 2 h

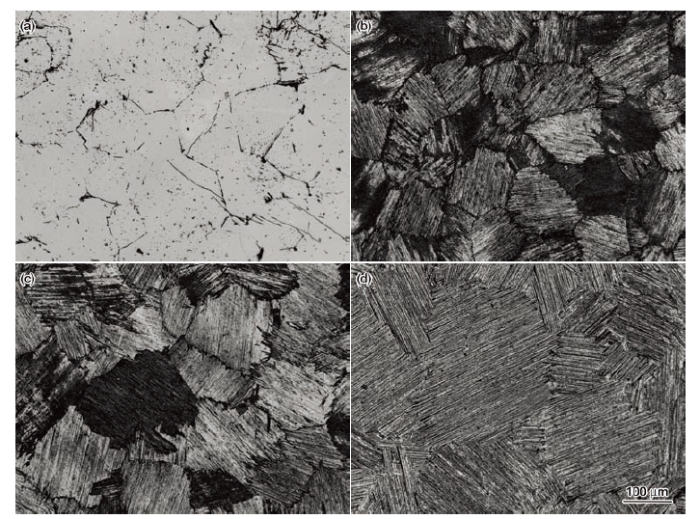

图10为Ti-47Al-2Cr-2Nb-0.2W-0.15B在1350 ℃保温30 min后采用不同方式冷却后所得微观组织的OM像. 由图10a可见, 水冷后微观组织主要由等轴α2相组成. 等轴的α2相是高冷却速率下发生α→α2有序化转变的产物. 由图10b和c可以看出, 油冷和空冷后Ti-47Al-2Cr-2Nb-0.2W-0.15B合金中都得到片层组织. 油冷所得片层组织的晶团平均尺寸比空冷所得的细小, 二者的团簇边缘都呈弯曲的锯齿状. 在同一个片层晶团内部会观察到颜色深浅不同的片层, 这是由于片层中的γ相具有不同的晶体学取向[22]. Ti-47Al-2Cr-2Nb-0.2W-0.15B合金经过炉冷后同样得到全片层组织(图10d). 随着冷却速率降低, 油冷、空冷和炉冷所得全片层组织的团簇尺寸逐渐增大.

图10 Ti-47Al-2Cr-2Nb-0.2W-0.15B合金以不同方式冷却后微观组织的OM像

Fig.10 OM images of Ti-47Al-2Cr-2Nb-0.2W-0.15B alloy after water cooling (a), oil cooling (b), air cooling (c) and furnace cooling (d), respectively

图11 Ti-45Al-8Nb-0.2Si-0.3B合金以不同方式冷却后微观组织的OM像

Fig.11 OM images of Ti-45Al-8Nb-0.2Si-0.3B alloy after water cooling (a), oil cooling (b), air cooling (c) and furnace cooling (d), respectively

图11是Ti-45Al-8Nb-0.2Si-0.3B在1350 ℃保温30 min后以不同方式冷却后所得微观组织的OM像. 由图11a可见, 水冷后微观组织由γm相和α2相组成. γm相从α相以较快冷却速率发生α→γm转变. γm相的形核方式主要有2种, 第一种是γm形成于原始α相的晶界、孪晶等缺陷部位, 这种方式下γm与原始α相或其孪晶之间存在着Blackburn关系, 即{111}γ∥(0001)α和<110>γ∥<1120>α; 第二种是形核于先形成的γ相上, 二者具有相同的取向关系[23]. 由图11b和c可见, Ti-45Al-8Nb-0.2Si-0.3B合金油冷后的微观组织主要以α2/γ片层组织为主, 片层晶团内部观察到了少量Widmanst?tten组织和羽毛状片层组织. Ti-45Al-8Nb-0.2Si-0.3B合金空冷后微观组织与油冷后相类似, 但空冷后微观组织中的羽毛状组织要多于油冷后的微观组织. Ti-45Al-8Nb-0.2Si-0.3B合金炉冷后得到全片层组织(图11d), 但片层团簇尺寸相对于油冷和空冷变化不明显, 片层宽度和间距略有增大.

TiAl预合金粉末封装入包套时采用振动紧实, 粉末颗粒随机堆积, 其示意图如图12a所示, 颗粒间为点接触, 颗粒间存在大量间隙. 在热等静压致密化过程中, 当温度低于亚稳α2相转变为γ相的相变温度时, 主要是通过粉末颗粒流动、转动和重排实现致密度的提高. 随着温度的升高, 当温度达到相变温度时, 开始发生亚稳α2相向等轴γ相的转变, 即在图2中所示的胞状枝晶或胞状组织转化为等轴γ相. 图13是部分致密化Ti-47Al-2Cr-2Nb-0.2W-0.15B合金微观组织的OM像. 可以看出, 单个预合金粉末颗粒转化为若干个等轴γ相和少量α2相. 亚稳α2相转变为γ相的过程, 首先是进行hcp→fcc晶体结构的转变. 随着温度的升高, 原子扩散迁移引起化学成分的改变, 最后fcc→L10有序化转变. hcp晶体结构转变为fcc晶体结构是通过hcp基体中的a/3 <1120> 全位错分解为a/3<1010>+层错+a/3<0110>实现, 分解生成的层错改变了hcp基体局部的(0001)基面上的堆垛序列, 即由原来的ABAB

图12 TiAl预合金粉末热等静压致密化示意图

Fig.12 Schematic of densification behavior of TiAl pre-alloyed powders in the initial stage (a), middle stage (b) and latter stage (c) of densification

TiAl合金从高于Te (共析温度)和低于Tα之间的温度区间冷却下来, 随着时效温度的升高, α相转变为α2/γ片层数量增加, 相应的通过α相有序化转变为α2相数量减少(图8). 因此, 在这个温度区间内2种反应存在竞争关系, 优先权取决于合金中各相的Gibbs自由能的高低[27]. 在高于某一温度时, γ相Gibbs自由能高于其在合金体系中的平衡值, γ相开始消溶, 富Al的α相形成. 由于Al的富集, 更利于发生α相向α2/γ片层转变, 因此在高于某一临界温度后, α2/γ片层数量迅速增加. 对于本工作的Ti-47Al-2Cr-2Nb-0.2W-0.15B合金来说, 其临界温度值在1280~1310 ℃之间. 对于Ti-45Al-8Nb-0.2Si-0.3B合金, 其临界温度值在1250~1280 ℃之间.

图13 部分致密化Ti-47Al-2Cr-2Nb-0.2W-0.15B合金微观组织的OM像

Fig.13 OM image of partly densitified Ti-47Al-2Cr-2Nb-0.2W-0.15B alloy

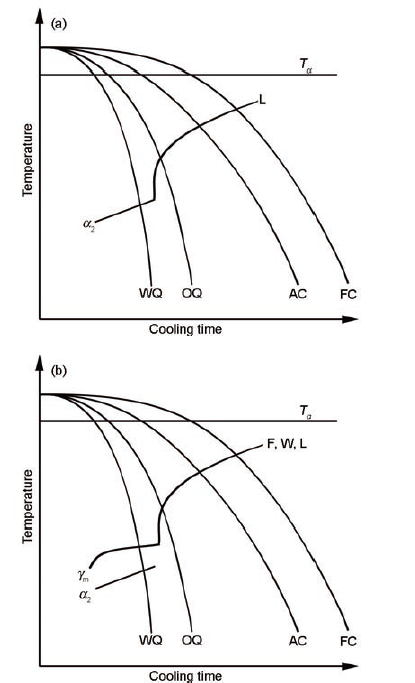

TiAl合金从α单相区连续冷却, 由于冷却速率不同, 会发生不同的转变反应. 根据相变过程中扩散参与的方式, 可以将TiAl合金的相变分为长程扩散和无扩散2种类型. TiAl合金水冷条件下的有序化转变会发生成分上的改变, 这就需要合金元素的长程扩散. 研究[28]表明, TiAl合金的片层转变为形核及长大方式, 原子通过台阶机制扩散迁移, 而TiAl合金块型转变为无扩散型的非队列转变, 仅需要原子在新相生长界面处重新排列, 以实现晶格类型的转变. 图14是2种TiAl合金的连续冷却曲线(CCT)示意图. 对于Ti-47Al-2Cr-2Nb-0.2W-0.15B合金, 其连续冷却曲线均为长程扩散相关的转变. 对于Ti-45Al-8Nb-0.2Si-0.3B合金, 其冷却曲线出现了无扩散型的块型转变和中间过渡区域, 即形成羽毛状组织和Widmanst?tten片层组织. 对比2种TiAl合金连续冷却曲线可知, Nb的增加使得连续冷却曲线向无扩散型转变方向发展.

图14 TiAl 合金的CCT曲线示意图

Fig.14 Schematic CCT curves of Ti-47Al-2Cr-2Nb-0.2W-0.15B (a) and Ti-45Al-8Nb-0.2Si-0.3B (b) alloys (WQ—water quenching, OQ—oil quenching, AC—air cooling, FC—furnace cooling, Tα—α phase transus temperature, F—feathery structure, W—Widmanst?tten structure, L—lamellar structure)

(1) 气体雾化TiAl预合金粉末的冷却速率在105~106 K/s之间, 随着冷却速率的增加, TiAl预合金粉末雾化过程中出现β→α'的马氏体转变.

(2) TiAl预合金粉末热等静压致密化后, 其微观组织主要为细小等轴的γ相组织以及少量的α2相和β相. 随着时效温度不同, 等轴γ相、等轴α2相和α2/γ片层之间面积分数发生变化, 其变化规律主要取决于各相的Gibbs自由能变化.

(3) 冷却速率对Ti-47Al-2Cr-2Nb-0.2W-0.15B和Ti-45Al-8Nb-0.2Si-0.3B合金连续冷却相变有较大的影响. 对于 Ti-47Al-2Cr-2Nb-0.2W-0.15B 合金, 水冷主要形成等轴α2相, 油冷、空冷和炉冷都形成全片层组织. 对于Ti-45Al-8Nb-0.2Si-0.3B合金, 水冷形成α2相和γm相, 油冷和空冷形成羽毛状、Widmanst?tten片层和α2/γ片层混合组织, 炉冷形成全片层组织. 对比2种TiAl合金连续冷却曲线可知, Nb的增加使得连续冷却曲线向无扩散型转变方向发展.

1 实验方法

2 实验结果

2.1 TiAl预合金粉末表征

2.2 TiAl预合金粉末热等静压致密化后的微观组织

Area

Ti

Al

Cr

Nb

W

A

51.20

44.53

1.74

2.30

0.23

B

57.35

37.12

3.03

2.23

0.28

C

50.90

37.07

8.58

2.09

1.35

2.3 热处理温度对TiAl预合金粉末致密化组织的影响

2.4 冷却速率对TiAl合金微观组织的影响

3 分析讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号