分享:DD5单晶高温合金大间隙钎焊的组织演变与界面形成机制

中国科学院金属研究所, 沈阳 110016

摘要

采用新型Ni-Co-Cr-W-B+DD99混合粉末钎料焊接DD5单晶高温合金, 分析钎料成分对接头显微组织演变和接头力学性能的影响, 探讨Ni-Co-Cr-W-B钎料/DD99合金粉的界面形成机制与接头形成机理. 结果表明, 在钎焊过程中, Ni-Co-Cr-W-B钎料/DD99合金粉的界面上首先形成了γ-Ni初生相, B偏析并析出细小颗粒状的M3B2 型硼化物, 在冷却过程中残余液相形成块状M3B2相、γ+γ′共晶相和γ-Ni+Ni3B+CrB共晶相. 提高混合粉末钎料中DD99合金粉的配比, 可有效抑制焊缝中的硼化物和低熔点共晶相的形成, 提高焊缝成分和组织均匀性. 当DD99合金粉的配比增加至70% (质量分数)时, B可均匀扩散至DD5母材和DD99合金粉中, 未观察到低熔点共晶相, 界面处脆性化合物相显著减少, 接头高温性能提高. 接头经过固溶处理和时效处理后, 在870 ℃的高温拉伸性能可提高至1010 MPa.

关键词:

DD5单晶高温合金是我国研制的第二代含Re镍基高温合金, 具有优异的综合性能, 作为高效气冷组合式叶片最关键的战略材料, 已应用于具有更大推重比和更高热效率的在研航空发动机[1]. 由于先进航空发动机叶片在设计上采用复杂的内部冷却结构, 仅凭精密铸造技术无法实现最终结构, 必须与适用的焊接技术相结合, 才可以实现复杂叶片或其它零部件的分体铸造和连接, 有效提高航空发动机的工作可靠性和经济性[2,3].

对于镍基单晶高温合金, 采用氩弧焊、激光焊、等离子焊等熔焊方法焊接易形成裂纹, 不适用于约束较大的复杂结构件焊接; 采用摩擦焊和扩散连接等固相连接方法焊接单晶高温合金可获得组织均匀、高温力学性能优异的接头, 但在焊接过程中需要施加较大的压力, 不适合连接复杂结构件[4~9]; 瞬态液相连接(TLP)是单晶高温合金焊接最常用的方法, 可有效避免裂纹、杂晶等缺陷, 但TLP方法通常适用于间隙小于0.05 mm的焊缝[10~15], 应用受到限制. 相比之下, 钎焊连接技术操作工艺简单、形状和尺寸适应性好, 特别是大间隙钎焊技术, 最适用于复杂形状的高温合金零部件高性能焊接[3,16~20].

大间隙钎焊技术可以通过向大间隙钎缝中填加高熔点金属和合金粉或纤维, 解决焊缝间隙过大导致钎料无法通过毛细作用在焊缝中铺展的问题, 实现大间隙焊缝的高性能钎焊. 该技术在国外已发展成熟, 但国内的相关研究较少, 李晓红等[21,22]采用接头中预填高温合金粉的方法, 对K403, DZ4, DZ406等铸造高温合金大间隙接头进行了钎焊实验, 并对钎焊接头的组织和性能进行了分析, 但深入的理论研究未见报道.

本工作将具有优良抗氧化性, 且成分与DD5合金相似的DD99合金粉按一定配比与Ni-Co-Cr-W-B钎料合金粉混合, 制备出混合粉末钎料, 用以钎焊DD5单晶高温合金. 通过研究钎料的成分配比对接头显微组织和力学性能的影响, 深入探讨接头显微组织演变规律和接头的形成机制, 同时对接头的抗拉强度和持久性能进行测试, 探讨抑制脆性化合物形成, 从而提高钎焊接头高温力学性能的有效方法.

研究采用的母材为含Re镍基单晶高温合金DD5, 其主要化学成分(质量分数, %, 下同)为: Co 7~9, Cr 6~8, W 4~6, Al 6~8, Mo 1~2, Ta 6~8, Re 3~4, Ni 余量. 采用选晶法制备出具有(001)晶向的DD5单晶棒, 利用电火花加工设备将DD5单晶棒切割成直径15 mm, 长35 mm (高温拉伸性能测试)和直径15 mm, 长3 mm (显微组织观察) 2种尺寸的待焊样品, 试样的待焊表面磨去机械加工留下的划痕, 放入丙酮溶液中超声波清洗15 min, 清洁样品表面.

采用的钎料由2种合金粉末混合而成. 一种是低熔点合金Ni-Co-Cr-W-B粉, 粉末粒径<100 μm, 其主要化学成分为: Co 7~9, Cr 6~8, W 4~6, B 2~3, Ni 余量; 另一种是镍基单晶高温合金DD99粉, 粉末粒径<50 μm, 熔点>1350 ℃, 其主要化学成分为: Co 3~7, Cr 8~10, W 8.5~10.5, Al 5.25~5.75, Ti 1.0~2.6, Ta 2.5~3.5, Nb 0~1.3, C 0.015~0.05, Ni 余量. 利用三维混粉机将2种合金粉末按照不同的配比机械混合均匀, 制备成混合粉末钎料.

采用4种不同成分的混合粉末钎料JSNi-1, JSNi-2, JSNi-3和JSNi-4钎焊DD5单晶高温合金, 成分配比见表1, 焊缝间隙为200 μm. 按各元素的成分配比计算, 4种钎料合金中B含量(质量分数)分别为2%~3%, 1%~2%, 0.5%~1%, <0.5%. 4种钎料合金的差热分析(DTA)结果表明: JSNi-1钎料(Ni-Co-Cr-W-B合金粉)的固液转变温度为1050 ℃, 完全转变为液相的温度为1140 ℃, 随着高温合金粉末配比的增加, 出现液相的温度虽然没有变化, 但4种钎料合金完全熔化的温度不断升高, 当高温合金粉末的配比大于70%时, 钎料合金熔化温度超过1300 ℃, 各钎料的液相线温度也列于表1中.

将机械混粉获得的4种钎料分别与适量黏结剂混合调匀, 预置于焊缝中. 将装配好的样品放入真空钎焊炉中, 以20 ℃/min的速率将待焊试样加热至550 ℃, 保温20 min, 使钎料中的有机胶充分挥发; 再以20 ℃/min的速率加热至钎焊温度1260 ℃, 保温15 min后随炉冷却. 再将钎焊接头进行固溶处理和时效处理, 固溶处理工艺为: 1290~1310 ℃, 4 h, 空冷; 时效处理工艺为: 1100~1130 ℃, 4 h, 空冷和800~820 ℃, 16 h, 空冷. 在钎焊过程和热处理中, 钎焊炉中的真空度保持在5.0×10-2~5.0×10-4 Pa.

表1 混合粉末钎料的成分配比、固液转变温度和液相线温度

Table 1 Ratio of the mixed powder filler alloy, solid-liquid transition temperature and liquidus temperature

钎焊后的样品沿焊缝纵剖面切开, 研磨抛光后利用44%CuSO4+33%HCl+23%H2O (体积分数)腐蚀液对样品进行表面腐刻, 再利用Cambridge-S360型扫描电子显微镜(SEM)观察接头的显微组织, 并采用Shimadzu-1610型电子探针(EPMA)对接头的元素分布和相成分进行分析. 利用SANS-CMT5205型试验机对接头和DD5合金的高温拉伸性能进行测试, 测试温度为870 ℃. 持久实验在CSS3910型悬臂式持久试验机上进行, 测试980 ℃, 200 MPa条件下接头和DD5合金的持久寿命.

采用表1中所列4种不同成分配比的钎料合金, 在1260 ℃, 30 min钎焊DD5单晶高温合金, 对比接头微观组织发现, 4种钎料均可填满间隙, 获得可靠的钎焊接头, 但焊缝的微观组织存在明显差异. JSNi-1钎料钎焊DD5母材时, 钎料在达到钎焊温度前已完全熔化, 液相钎料与母材发生反应, 形成多种化合物相, 如图1a所示. 结合EPMA成分分析结果和以前的研究[23~26]可知, JSNi-1钎焊接头主要分为3个区域: 界面连接区(IBZ), 钎料合金区(FAZ)和元素扩散区(EDZ). 利用EPMA对界面连接区分析可知, 该区主要成分为Ni, 其中固溶了6.8%Al, 10.8%Cr, 6.2%Co (原子分数, 下同)和少量的W, Mo, Re, 不含B, 应为等温凝固形成的初生γ-Ni相. 该相的形成原因是降熔元素B向母材中扩散, 界面区的钎料合金成分变化, 熔点升高, 液相钎料在界面处等温凝固, 形成宽度为30~50 μm的镍基固溶体相, 随保温时间的延长, γ-Ni逐渐向液相钎料中生长, 形成连续的等温凝固区.

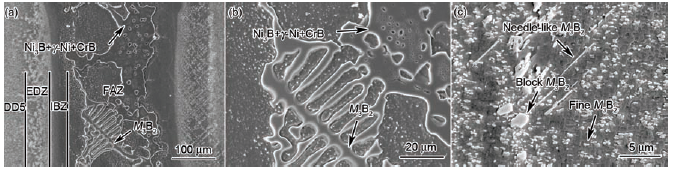

图1 JSNi-1钎料钎焊DD5单晶合金接头的SEM像

Fig.1 SEM images of DD5 single crystal superalloy joint brazed by JSNi-1 filler (IBZ—interface bonding zone, FAZ—filler alloy zone, EDZ—element diffusion zone)(a) integrated joint (b) FAZ (c) EDZ

钎料合金区是保温过程结束后, 焊缝中剩余的液相在降温过程中冷却凝固形成的. 对各相进行成分分析可确定钎料合金区主要由γ-Ni+Ni3B+CrB三元共晶相和块状或骨架状M3B2相构成, 硼化物相集中分布在焊缝中心区, 如图1b所示.

元素扩散区存在于界面连接区与母材之间, 由于B向母材扩散, Al, Co, W等向液相钎料中扩散, 导致元素扩散区中的γ′相细化, 并析出了板条状、颗粒状或块状的M3B2相, 如图1c所示.

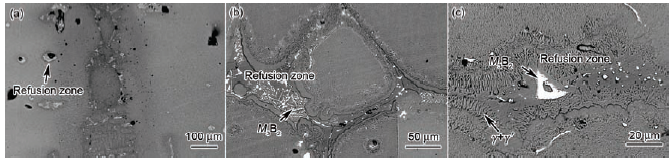

由于M3B2相不易在后续的热处理过程中均匀扩散, 还会在固溶热处理过程中(1290~1310 ℃)发生分解, 熔解后形成共晶相, 因此该钎焊接头经过固溶处理后, 焊缝和母材中可观察到明显的初熔组织, 如图2所示. 利用EPMA对初熔组织进行成分分析发现, 初熔区域的外边缘为放射状的γ+γ′共晶相: 中间区域可观察到骨架状的硼化物相. 白色块状相的成分为40.7%B, 24.2%Cr, 16.3%W, 7.6%Ni, 以及少量的Mo, Ta, Re等元素, 可以确认该相为M3B2相, 该相附近存在孔洞缺陷, 未观察到低熔点的Ni3B和CrB相. 该初熔组织应为原焊缝中的γ-Ni+Ni3B+CrB三元共晶相熔化, 元素在高温下交互作用后凝固形成γ+γ′和γ-Ni+M3B2共晶相, 这2种共晶相对接头高温性能影响较小, 但孔洞缺陷严重弱化了接头的强度.

图2 JSNi-1钎料钎焊DD5单晶合金接头热处理后的SEM像

Fig.2 SEM images of DD5 single crystal superalloy joint brazed by JSNi-1filler after heat treatment(a) integrated joint (b) FAZ (c) EDZ

当钎料合金中加入一定配比的高熔点合金粉(DD99)时, 焊缝的显微组织出现明显差异. 图3为采用混合粉末钎料在1260 ℃, 30 min钎焊DD5合金接头的SEM像. 观察图3中的接头微观组织可知, 采用混合粉末钎料焊接DD5单晶高温合金时, 因高熔点合金DD99的熔化温度高于钎焊温度(1260 ℃), DD99合金粉在钎焊温度未完全熔化, 仍以球形或近似球形存在于焊缝中. 低熔点合金Ni-Co-Cr-W-B的固液转变温度为1050 ℃, 因此, 在钎焊过程中, Ni-Co-Cr-W-B合金将完全熔化, 存在于DD99合金粉之间, 形成近似图1a所示的焊缝组织, 但宽度不超过20 μm.

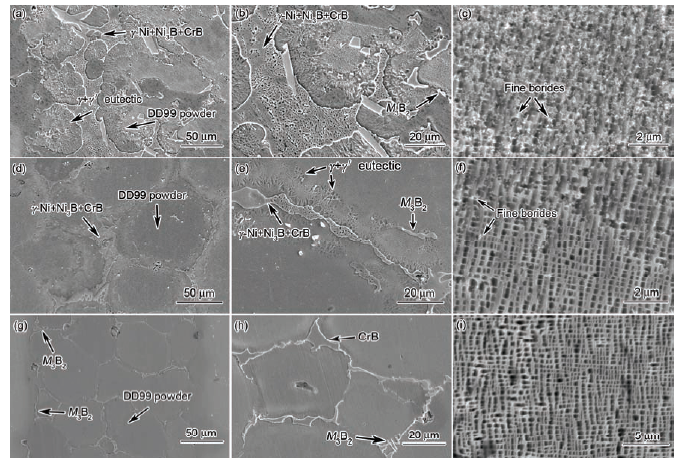

图3 采用不同配比的钎料合金在1260 ℃, 30 min钎焊DD5单晶合金的接头SEM像

Fig.3 SEM images of DD5 single crystal superalloy joint brazed by JSNi-2 (a~c), JSNi-3 (d~f) and JSNi-4 (g~i) at 1260 ℃ for 30 min(a, d, g) FAZ (b, e, h) IBZ among DD99 powder (c, f, i) EDZ

图3a为采用JSNi-2混合粉末钎料连接DD5合金的接头微观组织. 观察焊缝区可以发现, 焊缝主要为灰色近似于球形或椭球形的相, 利用EPMA对其进行成分分析可知, 该相主要成分为68.7%Ni, 12.4%Al和10.8%Cr, 以及少量的Co, W, Re等元素, 其成分与DD99合金成分相近, 应为钎焊过程中未熔化的DD99合金粉. 在DD99合金粉中观察到灰色的块状相, 其成分主要为39.1%B, 44.2%Cr, 6.9%W, 7.6%Ni, 以及少量的Mo, Ta, Re等元素, 结合CrB相的形成自由能计算[27]可知, 该相应为降熔元素B扩散至DD99合金粉中, 与Cr等元素发生反应, 形成CrB化合物相:

式(1)发生反应的Gibbs自由能为

在DD99合金粉之间的间隙内, 观察到与图1中相似的共晶相与细小的白色块状相, 利用EPMA进行成分分析可知, 共晶相为γ-Ni+Ni3B+CrB相, 白色块状相为M3B2型硼化物. 另外, 由于B扩散至DD99合金粉中, 使其熔点降低, DD99合金粉在钎焊温度下部分熔解, 随即等温凝固形成放射状的γ+γ′共晶相, γ+γ′相中可以观察到白色块状相, 如图3a和b所示. 结合EPMA分析可知, 该相仍为M3B2型硼化物, 其在γ+γ′相形成过程中析出并长大. 图3c显示了元素扩散区的微观形貌, 从中可观察到M3B2型硼化物呈细小弥散分布的形态存在于γ和γ′中, 平均直径约为100 nm, 且未观察到块状或者板条状的硼化物. 由此可见, DD99合金粉的存在, 有效减少了降熔元素B向母材中扩散, 抑制了母材中硼化物的析出与长大.

当混合粉末钎料中的DD99合金粉配比增加至70% (质量分数), 钎料合金中的B含量降低至1%以下, 在相同的钎焊工艺下, 高熔点合金粉之间的γ-Ni+Ni3B+CrB三元共晶相和M3B2相明显减少, 元素扩散区中也仅有弥散的M3B2相在枝晶间析出, 如图3d~f所示. 进一步提高DD99合金粉的比例(JSNi-4), 如图3g~i所示, 钎料合金区中未观察到Ni3B, 只观察到γ-Ni, CrB和M3B2相, 元素扩散区中也未观察到硼化物析出, 但在焊缝中观察到不大于50 μm的焊接缺陷.

对比4种不同的接头显微组织形貌可知, 随着钎料合金中高熔点合金配比的增加, B含量降低, 同时DD99合金粉在钎焊过程中具有扩散岛的作用, 液相钎料中部分B向高熔点合金中扩散, 扩散至母材中的B减少, 元素扩散区析出的M3B2相变得细小弥散, γ和γ′相仍保持原始的立方结构; 钎料合金区中的硼化物也显著减少, 特别是固相线温度低于1100 ℃的Ni3B相消失, 同时γ+γ′共晶相增多, 在DD99合金粉之间形成可靠的界面连接; 等温凝固区不仅在邻近母材处出现, 在DD99合金粉周围也形成了厚度小于10 μm的等温凝固层. 但当DD99合金粉配比达到80%时(JSNi-4), 钎料合金区中出现了因低熔点合金铺展不足而形成的焊接缺陷, 所以最佳的钎料与填加高熔点合金粉的配比应为JSNi-3.

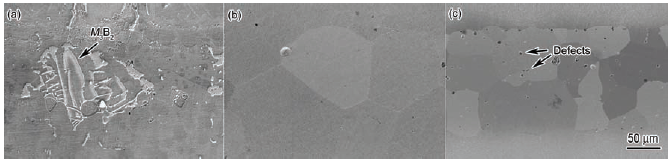

对以上3种钎焊接头进行固溶处理和时效处理(热处理工艺与DD5母材相同), 接头的显微组织如图4所示. 可以看出, 当接头在高温下进行热处理时, 焊缝中的共晶相和硼化物会不断分解, 随着元素的相互扩散, 高熔点合金粉之间会重新发生等温凝固, 形成成分均匀的等轴晶组织. 但是, 如果混合粉末钎料中的B含量较高, B不能在热处理过程中完全扩散至DD99合金粉或母材中, 焊缝中仍会残留部分液相, 该液相在降温过程中凝固形成低熔点共晶相和硼化物, 如图4a所示. 当填加的DD99合金粉比例达到70%, B将在热处理过程中充分扩散, 接头中的硼化物相完全消失, 形成多晶的接头组织, 虽然晶界区仍为力学性能薄弱位置, 但其承温能力显著提高.

为了考察钎料合金钎焊大间隙焊缝的能力, 本研究还尝试采用4种不同的钎料合金钎焊间隙为500 μm的焊缝, 研究结果与钎焊200 μm间隙焊缝的结果相近, 在此不过多赘述.

图4 采用不同配比的钎料合金钎焊DD5单晶合金接头热处理后显微组织的SEM像

Fig.4 SEM images of DD5 single crystal superalloy joint brazed by JSNi-2 (a), JSNi-3 (b) and JSNi-4 (c) after heat treatment

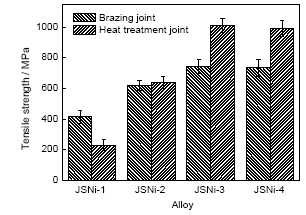

图5为4种接头在热处理前后的870 ℃拉伸强度. 可以看出, 当采用JSNi-1钎料焊接时, 抗拉强度只有415 MPa, 经过热处理后, 接头的抗拉强度降低. 该钎料焊接性能较低的原因是接头中存在低熔点的γ-Ni+Ni3B+CrB共晶相, 该相在870 ℃发生软化, 成为裂纹萌生的位置, 导致抗拉强度均较低. 当接头经过热处理后, Ni-Cr-B共晶相发生分解, 形成大量的缺陷, 导致接头性能恶化.

图5 钎料成分对接头抗拉强度的影响

Fig.5 Effect of the proportion of mixed filler powders on the mechanical properties of joint

当采用混合粉末钎料进行钎焊时, 填加的DD99高熔点粉将焊缝分割为多个小间隙, 使低熔点共晶相减少, 且弥散分布, 接头的抗拉强度提高, 并随DD99合金粉配比提高而升高. 采用JSNi-3钎料钎焊得到的接头抗拉强度可达743 MPa, 在经过热处理后, 焊缝中的低熔点共晶相溶解, B扩散至母材或DD99合金粉中, 接头的抗拉强度可达1010.5 MPa, 与母材性能相当. 当采用JSNi-4钎料钎焊时, 接头的抗拉强度为733 MPa, 热处理后为990.3 MPa, 与JSNi-3钎料相比, 未见提高, 且焊缝中的焊接缺陷增多, 所以最佳的钎料成分配比应为JSNi-3. 另外, 对JSNi-3接头进行高温持久性能测试发现, 接头在980 ℃, 200 MPa条件下持久寿命可达50 h以上, 经过热处理, 接头在980 ℃, 200 MPa条件下持久寿命超过100 h.

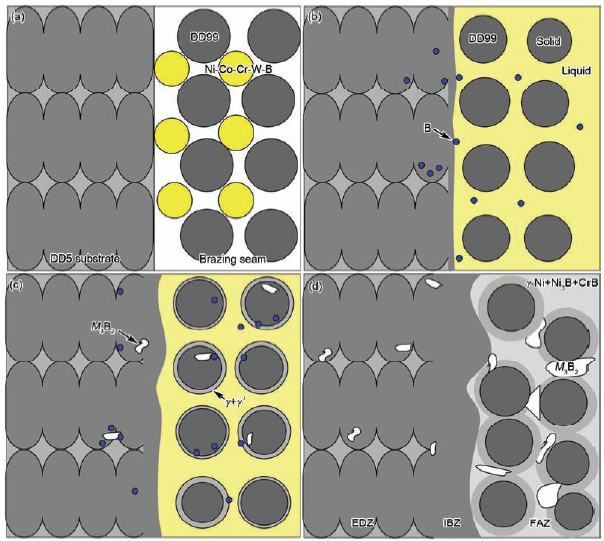

由上述接头微观组织分析可知, 采用Ni-Co-Cr-W-B+DD99混合粉末钎料焊接机理与传统的钎焊机理[27]截然不同, 对比2种钎焊方法的接头形成机理发现其主要区别在于, 采用混合粉末钎料焊接时, 高熔点组元(DD99合金粉)会将焊缝分割为若干微间隙, 低熔点组元(Ni-Co-Cr-W-B)通过实现微间隙的钎焊连接, 从而获得微观组织均匀和性能优良的大间隙接头, 图6为采用混合粉末钎料焊接DD5单晶高温合金的接头形成机制示意图.

图6 采用混合粉末钎料焊接DD5单晶高温合金的接头形成机理示意图

Fig.6 Schematic show the brazing mechanism of DD5 single crystal superalloy brazed by mixed powder filler alloy(a) heating (b) holding (c) cooling (d) brazing joint

首先, 由于低熔点钎料Ni-Co-Cr-W-B的液相线温度为1050 ℃, 而高熔点的DD99合金粉熔化温度高于1300 ℃, 因此, 在钎焊过程中, Ni-Co-Cr-W-B熔化, 而DD99合金粉仍为固相. 因固相的高熔点合金粉末填充于整个大间隙焊缝, 将焊缝分割为若干狭缝, 在毛细作用下, 熔化的液相钎料可填满高熔点合金粉末的间隙和高熔点合金与母材之间的间隙. 随着液相钎料润湿并在DD99合金粉表面铺展, B向DD99合金粉中扩散. 由于B在Ni中的溶解度不足0.1%, 扩散进入固相合金的B含量较低, 如图6a和b所示.

当钎焊过程进入保温阶段, DD99合金粉将向液相钎料中熔解, DD99合金直径减小, 大量的B富集在固/液界面处. 液相钎料中B浓度降低, 钎料合金熔点升高, γ-Ni固溶体依附于高熔点合金表面形核并长大, 固/液界面向液相中推移, 随着保温时间的延长, B通过γ-Ni固溶体继续向高熔点合金中扩散, 并逐渐偏析, 直到保温过程结束, 如图6c所示.

在降温过程中, 剩余的液态钎料迅速凝固, 发生凝固结晶. 由于冷却速率较大, 元素来不及扩散, 合金元素发生成分偏析, 造成接头化学成分和组织不均匀, 形成化合物和低熔点共晶等组织. DD99合金中的B也会发生偏析, 形成短棒状或者颗粒状的M3B2, 自DD99合金中析出, 如图6d所示. 另外, 观察界面连接区还发现, 在降温过程中, 在界面能和应变能共同作用下, γ′相从γ-Ni固溶体中析出, 且由于错配度较低, 形成了各向异性的球形γ′相.

通过以上对于钎焊中元素的交互作用和各相的形成过程分析可知, 钎料合金中的高熔点合金粉在钎焊过程中主要有3方面的作用.

第一, 高熔点合金起到了减小焊缝间隙的作用. 钎焊连接是利用毛细作用, 通过液态钎料在母材表面润湿铺展, 流动填缝, 最终形成牢固接头的一种连接方法. 但对于大间隙焊缝的钎焊连接, 由于连接间隙很大, 在填满间隙的过程中液相钎料的毛细作用减弱, 甚至无法通过毛细作用在母材表面润湿. 高熔点合金粉末的加入大大减少了实际钎焊间隙, 使非毛细接头间隙具有了毛细作用.

第二, 对于降熔元素B 的扩散, 高熔点合金起到扩散岛的作用. 由于高熔点合金的存在, B除了与母材互扩散, 还与高熔点合金发生互扩散, 一定程度上降低了残留在液相中的B的浓度, 阻止接头中大量脆性化合物形成, 且阻碍了脆性硼化物的长大, 使得脆性硼化物较均匀弥散地分布在钎料合金区中, 同时也减少了B向母材的扩散渗入和对母材的溶蚀作用.

第三, 高熔点合金的加入对接头具有合金化作用, 可改善接头组织与成分, 提高接头力学性能. 因为加入的高熔点合金与母材的成分相近, 在随后的热处理过程中, 随着元素的相互扩散, 焊缝和母材的成分易实现均匀化, 形成成分和组织均匀的接头, 有利于接头力学性能的提高.

(1) 采用新型Ni-Co-Cr-W-B+DD99混合粉末钎料钎焊DD5单晶高温合金, 随DD99合金粉含量增加, 焊缝中的M3B2相和γ-Ni+Ni3B+CrB低熔点共晶相减少, 并弥散分布, 易于消除, 接头的组织和成分均匀.

(2) DD99合金粉的配比为70%的DD5单晶高温合金接头, 在870 ℃的高温拉伸强度可达743 MPa, 接头在经过热处理后, 在870 ℃的高温拉伸性能可提高至1010 MPa.

(3) 在焊接过程中, 高熔点的DD99合金粉将焊缝分割为若干小间隙, 在毛细作用下, 熔化的液相钎料在小间隙内铺展, B不仅向母材扩散, 且向DD99合金粉中扩散, γ-Ni固溶体依附于高熔点合金表面形核并长大, 固/液界面向液相中推移, 随着保温时间的延长, B通过γ-Ni固溶体继续向高熔点合金中扩散, 并逐渐偏析, 直到保温过程结束, 形成组织均匀的接头.

1 实验方法

Alloy

Ratio of mixed powder filler alloy

mass fraction / %

Solid-liquid transition temperature / ℃

Liquidus temperature

℃

JSNi-1

100%Ni-Co-Cr-W-B

1050

1140

JSNi-2

50%Ni-Co-Cr-W-B+50%DD99

1050

1200

JSNi-3

30%Ni-Co-Cr-W-B+70%DD99

1050

1332

JSNi-4

20%Ni-Co-Cr-W-B+80%DD99

1050

1340

2 实验结果与讨论

2.1 钎料成分对接头显微组织的影响

2.2 钎料成分对接头力学性能的影响

2.3 混合粉末钎料钎焊接头的形成机制

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号