分享:不同工艺参数下0Cr18Ni9钢薄壁管脉冲钨极氩弧焊 接头的组织与拉伸性能

摘 要:采用脉冲钨极氩弧焊(P-TIG)对规格为?14mm×2mm 的0Cr18Ni9钢管进行焊接, 研究50%脉宽比以及不同基值电流(20~30A)、峰值电流(40~60A)、脉冲频率(0.3,0.5Hz)下接 头的组织及拉伸性能。结果表明:不同工艺参数下接头焊缝区组织均为奥氏体+δ铁素体,但δ铁 素体形态及含量有明显差异,热影响区奥氏体晶粒发生明显粗化。当脉冲基值电流为20A,峰值 电流为40A,脉冲频率为0.3Hz时,接头焊缝区δ铁素体呈蠕虫状,含量较多,热影响区奥氏体晶 粒尺寸较小,接头拉伸性能最优,屈服强度为 401.38 MPa,抗拉强度为 701.51 MPa,屈强比为 0.57,断口由形状均匀且尺寸较小的等轴韧窝组成。

关键词:脉冲钨极氩弧焊;奥氏体不锈钢管;δ铁素体;拉伸性能

中图分类号:TG407 文献标志码:A 文章编号:1000-3738(2022)02-0058-05

0 引 言

0Cr18Ni9奥氏体不锈钢是在18-8型奥氏体不 锈钢的基础上发展而来的一个钢种,因其具有优异 的耐腐蚀性能及热稳定性,而广泛应用于电站管道 工程中[1-2]。在我国不锈钢管道施工中,主要采用钨 极氩弧焊(TungstenInertGasArcWelding,TIG) 的方式连接不锈钢管[3]。在采用普通 TIG 焊接小 口径薄壁不锈钢管时,焊接热输入较高,常常会引起 焊缝金属力学性能下降,导致管接头性能达不到技 术要求而失效。脉冲钨极氩弧焊(P-TIG)是在钨极 氩弧焊工艺基础上发展起来的一种新工艺,该工艺 通过峰值电流、基值电流、脉冲频率及脉宽比之间的 配合控制焊接热输入,脉冲工艺参数的交替影响使 熔池发生电磁震荡,破碎粗大的晶粒,从而提高焊缝 金属的力学性能[4],因此可采用 P-TIG 焊接小径薄 壁不锈钢管来避免管接头出现力学性能下降的问 题。目前国内对小口径薄壁不锈钢管 TIG 的研究 主要集中在背面保护气体的选择[5]、工艺优化[6-7]及 焊接变形的控制[8-9]方面,但是有关 P-TIG 工艺的 研究较少。作者以电站管道工程电液调节(EH)系 统用0Cr18Ni9奥氏体不锈钢管为研究对象,通过 改变 P-TIG 焊的峰值电流、基值电流、脉冲频率等 参数焊接不锈钢管,对比研究了不同工艺参数下接 头焊缝区及热影响区的组织及拉伸性能,为小径薄 壁0Cr18Ni9不锈钢管 P-TIG 工艺参数的优化提供 参考。

1 试样制备与试验方法

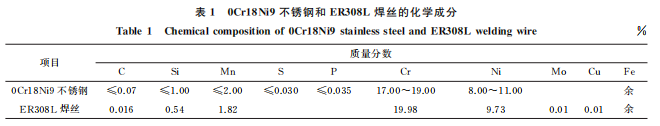

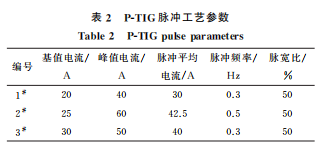

母材为0Cr18Ni9钢小径薄壁EH 油管,规格为 F14mm×2mm,长度为90mm,室温抗拉强度不 低于520MPa,屈服强度不低于205MPa,断后伸长 率不 低 于 40%,焊 丝 选 择 直 径 为 1.6 mm 的 ER308L焊丝,母材和焊丝的化学成分如表1所示。 焊前将钢管对接口内外两侧各20mm 区域打磨出 金属光泽,并用酒精去除油脂、铁锈等污物。采用 YC-400TX型焊接电源进行方波脉冲 TIG,采用直流 正接,焊接电压为12V,在前期研究基础上选取的脉 冲工艺参数见表2。焊接过程的电弧保护及背部保 护气体均采用氩气,气体流量分别为10,5L·min-1。

在焊接接头处切取金相试样,经研磨、抛光,用 4g氯化铁+65 mL 盐酸+100 mL 蒸馏水配制的 溶液腐蚀后,利用 GX71型倒置光学显微镜(OM) 观察接头焊缝区及热影响区的组织,并利用ImageJ 软件测量焊缝区δ铁素体含量及热影响区中奥氏体 晶粒平均尺寸。根据 GB/T2651-2008,采用整管 拉伸试样,按照 GB/T228-2016进行室温拉伸试 验,拉伸速度为1mm·min-1,每组脉冲工艺取3个 平行试样,计算平均值,用 VEGA3XMU 型扫描电 子显微镜(SEM)观察拉伸断口形貌。

2 试验结果与讨论

2 试验结果与讨论

2.1 显微组织

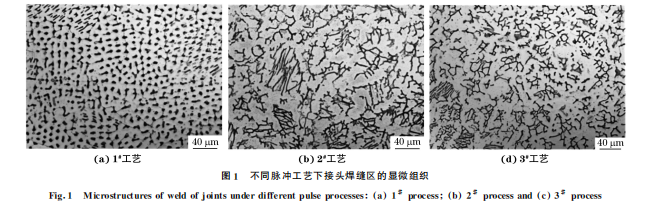

由图1可以看出,3种脉冲工艺下接头焊缝区 的组织均为奥氏体+δ铁素体组织。根据 ER308L 焊丝成分计算得到,铬当量与镍当量之比为1.76, 此时在熔池冷却过程中,铁素体先从熔池内析出后 经固态相变转变为奥氏体,来不及转变的铁素体呈 蠕虫状、骨骼状、板条状及类板条状残留在奥氏体基体中[10]。1# 工艺下焊缝区δ铁素体呈蠕虫状分布 在奥氏体晶界及晶内,统计得到δ铁素体面积分数 为18.677%;2# 工艺下焊缝区δ铁素体呈骨骼状分 布在奥氏体晶界及晶内,分布杂乱,无明显方向性,δ 铁素体面积分数为16.907%;3# 工艺下焊缝区δ铁 素体呈骨骼状分布在奥氏体晶界及晶内,但其枝晶 尺寸较小,面积分数为17.680%。在δ铁素体向奥氏 体转变的固态相变过程中,在熔池冷却速率及化学成 分偏析的影响下,铁素体形成元素富集严重的δ铁素 体枝晶中心部分以蠕虫状保留至室温,而整个枝晶则 以骨骼状保留至室温[11]。与1# 工艺相比,2# 工艺和 3# 工艺的脉冲平均电流较大,焊接热输入较大,熔池 冷却速率较小,从而保证了δ铁素体转变为奥氏体, 室温组织中的残留铁素体含量较少。2# 工艺与3# 工 艺相比,一个脉冲周期内脉冲时间相差较小且脉冲平 均电流相近,熔池冷却速率主要由脉冲峰值电流决 定,3# 工艺的脉冲峰值电流较小,熔池冷却速率较大, δ铁素体没有充分时间转变为奥氏体,因此室温组织 中的残留铁素体含量较多。

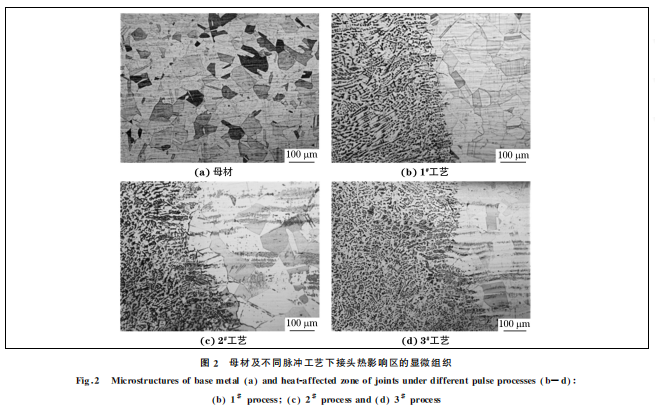

母材及不同脉冲工艺下接头热影响区的显微组 织如图2所示,统计得到,0Cr18Ni9奥氏体不锈钢母 材的奥氏体晶粒平均尺寸为58.43μm,1# 工艺、2# 工 艺与3# 工艺下接头热影响区中奥氏体晶粒平均尺寸 分别为87.62,96.17,92.7μm,可见P-TIG接头热影响 区奥氏体晶粒发生明显粗化。靠近焊缝一侧熔合线 附近的δ铁素体呈柱状晶向焊缝中心生长。

2.2 拉伸性能

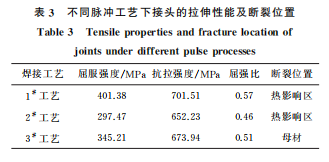

由表3可以看出:1# 工艺下接头的拉伸性能最优, 屈服强度为401.38MPa,抗拉强度为701.51MPa,屈 强比为0.57。1# 工艺下接头热影响区奥氏体晶粒 平均尺寸较小,根据 Hall-Petch公式,材料的强度 与晶粒尺寸呈反比关系,且晶粒尺寸越小,晶界越 多,位错在滑移过程中越容易在晶界处产生位错堆 积,从而提高材料的强度及塑性。由于3组工艺下 接头焊缝区奥氏体晶界或晶内存在δ铁素体组织, 可以抑制含磷、硫等有害杂质的低熔点共晶相在晶 界析出,且δ铁素体在奥氏体不锈钢焊缝中属于强 化相,在拉伸过程中能够阻碍位错的滑移,从而提高 焊缝的强度[12-14],且3组接头热影响区奥氏体晶粒 存在明显的粗化现象,因此3组工艺下接头拉伸试 样均在热影响区或母材处断裂。

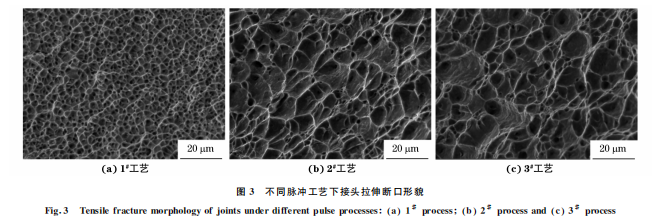

由图3可以看出,3组工艺下接头拉伸断口均 由韧窝组成,这是材料经过塑性变形后,在断口处产 生的显微空洞经形核、长大后相互连接形成的[15]。 因此,3组工艺下接头的断裂形式均为典型的韧性 断裂。1# 工艺下接头拉伸断口韧窝为等轴韧窝,形 状均匀且尺寸较小。2# 工艺与3# 工艺下接头拉伸 断口韧窝粗大,且深度浅,大韧窝附近存在少量的小 韧窝。因此,1# 工艺下接头的拉伸性能最优。

3 结 论

(1)采用脉冲钨极氩弧焊对薄壁0Cr18Ni9奥 氏体不锈钢管进行焊接,3组脉冲工艺下接头焊缝 区组织均为奥氏体+δ铁素体;当脉冲频率及脉宽 比一定时,随着脉冲平均电流的增加,δ铁素体从蠕 虫状转变为骨骼状,且δ铁素体含量减小;在相同水 平的脉冲平均电流及脉宽比下,随脉冲峰值电流由 60A 减小到50A,骨骼状δ铁素体尺寸变小、含量 增加。接头热影响区奥氏体晶粒发生明显粗化。

(2)不同脉冲工艺下接头拉伸时均在热影响区 或母材处发生韧性断裂。接头的屈服强度及抗拉强 度均大于母材强度下限值,且当基值电流为20A, 峰值电流 为 40 A,脉 冲 频 率 为 0.3 Hz,脉 宽 比 为 50%时,接头的屈服强度及抗拉强度最高,分别为 401.38,701.51MPa,屈强比为0.57,拉伸性能最优,拉 伸断口中的韧窝为等轴韧窝,形状均匀且尺寸较小。

参考文献: [1] 刘瑜.奥 氏 体 不 锈 钢 24Mn18Cr3Ni0.62N 疲 劳 性 能 的 研 究 [D].镇江:江苏大学,2009. LIU Y.Studyonfatiguepropertiesofanewtypeaustenitic stainless steel 24Mn18Cr3Ni0.62N[D].Zhenjiang:Jiangsu University,2009. [2] 邱光银.奥氏体 不 锈 钢 管 道 焊 缝 超 声 相 控 阵 检 测 技 术 研 究 [D].宜昌:三峡大学,2019. QIU G Y.Research on ultrasonic phased array detection technology for austenitic stainless steel pipe weld [D]. Yichang:ChinaThreeGorgesUniversity,2019. [3] 辛立军,苏海,周岐,等.不锈钢薄板激光高速焊接的工艺研究 [J].热加工工艺,2018,47(3):57-60. XINLJ,SU H,ZHOU Q,etal.Studyonhighspeedlaser weldingprocessofstainlesssteelsheet[J].Hot Working Technology,2018,47(3):57-60. [4] 张晓鸿,马朋召,张康,等.脉冲 TIG 焊接工艺参数对高温镍基 合金焊缝组织的调控研究[J].机械工程学报,2018,54(2):93- 101. ZHANGX H,MAPZ,ZHANG K,etal.Studyoncontrolling of welding seam microstructure about nickel-based high- temperaturealloybypulseTIGweldingprocess[J].Journalof MechanicalEngineering,2018,54(2):93-101. [5] 郭树伟.S.S304薄壁不锈钢管背面充氮保护钨极氩弧焊工艺 [J].焊接技术,2001,30(增刊1):98. GUOS W.S.S304thin-walledstainlesssteelpipebackside nitrogen-protectedargontungstenarc welding process[J]. WeldingTechnology,2001,30(S1):98. [6] 赵勇桃,赵莉萍,麻永林,等.薄壁1Cr18Ni9Ti奥氏体不锈钢的 焊接试验[J].内蒙古科技大学学报,2008,27(3):213-215. ZHAO Y T,ZHAO L P,MA Y L,et al.The welding experimentofthin-wall 1Cr18Ni9Tistainless steels[J]. Journal of Inner Mongolia University of Science and Technology,2008,27(3):213-215. [7] 秦国梁,孟祥萌,付邦龙,等.薄壁不锈钢管列置双 TIG 电弧高 速焊接工艺[J].机械工程学报,2015,51(12):83-88. QINGL,MENGX M,FUBL,etal.Highspeedtandem TIG weldingofthin-walled stainlesssteelpipe[J].Journalof MechanicalEngineering,2015,51(12):83-88. [8] 张鑫,杨棉绒.基于计算机技术薄壁不锈钢管焊接的仿真分析 [J].热加工工艺,2013,42(21):188-191. ZHANGX,YANG M R.Numericalsimulationofthin-walled stainlesssteeltube'sweldingbasedoncomputertechnique[J]. HotWorkingTechnology,2013,42(21):188-191. [9] 陶万勇,徐小明,王璐.1Cr18Ni9Ti不锈钢薄壁管氩弧焊焊接 变形的工艺 控 制 方 法 研 究[J].科 技 创 新 与 应 用,2020(11): 110-111. TAO W Y,XU X M,WANG L.Researchonprocesscontrol method of argon arc welding deformation of 1Cr18Ni9Ti stainlesssteelthin-walledtube[J].TechnologyInnovationand Application,2020(11):110-111. [10] 陆娅.304奥氏 体 不 锈 钢 凝 固 组 织 的 形 成 及 演 化 规 律 研 究 [D].昆明:昆明理工大学,2016. LU Y.Researchontheformationandevolutionofsolidified structureof304 austeniticstainlesssteel[D].Kunming: KunmingUniversityofScienceandTechnology,2016. [11] 申丽娟.0Cr18Ni9奥氏体不锈钢凝固过程组织转变研究[D]. 包头:内蒙古科技大学,2012. SHEN L J.Microstructure transformation of 0Cr18Ni9 Austenitestainlesssteelundersolidification[D].Baotou: InnerMongoliaUniversityofScience& Technology,2012. [12] 陈洋,吴世凯,肖荣诗.SUS301L不锈钢 CO2 激光-MIG 复合 焊接头组织性能研究[J].中国激光,2014,41(1):71-76. CHEN Y,WU S K,XIAO R S.Mircostructure and performanceofCO2-MIG hybrid weldingofSUS301Lstainless steel[J].ChineseJournalofLasers,2014,41(1):71-76. [13] KAMIYA O,KUMAGAIK,KIKUCHIY.Theeffectsofδ- ferritemorphologyonlowtemperaturefracturetoughnessof austeniticstainlesssteelweldmetal[J].QuarterlyJournalof theJapanWeldingSociety,1991,9(4):525-531. [14] 陈晓晖,张述泉,冉先喆,等.电弧功率对 MIG 电弧增材制造 316L奥氏体不锈钢组织及力学性能的影响[J].焊 接 学 报, 2020,41(5):42-49. CHEN X H,ZHANG S Q,RAN X Z,etal.Effectofarc power on microstructure and mechanical properties of austeniticstainlesssteel316Lfabricatedbyhighefficientarc additivemanufacturing[J].TransactionsoftheChinaWelding Institution,2020,41(5):42-49. [15] 李红宇,张录强,刘杨,等.冷变形对0Cr18Ni10Ti不锈钢管拉 伸性能的影响[J].金属热处理,2014,39(3):69-71. LI H Y,ZHANG L Q,LIU Y,et al.Effect of cold deformationontensilepropertiesof0Cr18Ni10Tistainless steeltube[J].HeatTreatmentofMetals,2014,39(3):69-71.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷 >