分享:高速电弧喷涂FeGCrGBGCGAl涂层的 组织结构及其高温腐蚀行为

李柏涛,师 玮,乔 磊,吴玉萍

(河海大学力学与材料学院,南京211100)

摘 要:采用高速电弧喷涂技术在20G钢基体上制备了FeGCrGBGCGAl涂层.采用光学显微镜、扫描电镜、能谱仪、X射线衍射仪、万能材料试验机以及硬度计研究了涂层的微观组织结构和力学性能;然后在650℃条件下进行了涂层的高温腐蚀试验,并与20G钢进行了对比,研究了涂层的耐高温腐蚀机理.结果表明:高速电弧喷涂FeGCrGBGCGAl涂层呈典型的层状结构,与基体的结合力较强,涂层内氧化物和孔隙较少;在650℃腐蚀100h后,20G 钢的腐蚀增重约为涂层的13倍;在高温腐蚀过程中,涂层表面生成了具有保护作用的氧化膜,提高了涂层的耐高温腐蚀性能.

关键词:高速电弧喷涂;FeGCrGBGCGAl涂层;组织结构;高温腐蚀

中图分类号:TG174.44 文献标志码:A 文章编号:1001G4012(2017)04G0240G04

燃煤电厂的锅炉部件在运行过程中经受严重的高温腐蚀,不仅会影响发电厂的安全运行,而且还会带来巨大的经济损失[1G2].目前国内外对锅炉的高温腐蚀机理和防护技术进行了大量的研究[3G5].热喷涂技术是解决这一问题的一个经济有效的手段[6G10].其中,高速电弧喷涂(HighVelocityArcSpraying,HVAS)技术由于具有成本低、生产效率高、涂层质量好和便于现场施工等优点而被广泛应用[11G12].徐维普和徐滨士等[13G14]用高速电弧喷涂制备的FeGAl和FeGAl/Cr3C2 涂层具有优异的耐高温腐蚀性能和耐磨损性能.张忠礼等[15]采用电弧喷涂方法在钢铁基体表面制备的FeCrAl/Al复合涂层提高了钢铁材料的耐高温硫化腐蚀性能.20世纪80年代,美国的TAFA,METALGSPRAY等公司推出的一种典型的电弧喷涂制备的45CT涂240等:高速电弧喷涂FeGCrGBGCGAl涂层的组织结构及其高温腐蚀行为层,被用到锅炉管道腐蚀的防护技术中,但是由于制作成本极高,该涂层没有得到广泛应用[16].马世宁等[17]研制出了高速电弧喷涂SL30+高温封孔剂体系的涂层,起到了很好的防腐蚀效果,并证实该涂层性能与45CT涂层性能相当.为了降低电厂生产成本,提高运行安全性,笔者采用高速电弧喷涂技术制备了FeGCrGBGCGAl涂层,并模拟锅炉运行工况,研究了该涂层在650 ℃条件下的高温腐蚀行为,并与20G 锅炉用钢进行对比,探索涂层的高温腐蚀机理,为涂层在锅炉防腐蚀方面的应用提供参考.

1 试样制备与试验方法

1.1 试样制备

采用高速电弧喷涂技术制备FeGCrGBGCGAl涂层,喷涂所用粉芯丝材化学成分(质量分数/%)如下:45.17Fe,37.44Cr,6.12Ni,5.13Si,4.55B,0.43C,1.16Al. 基体材料选用20G 钢,基体尺寸为30mm×10mm×8mm.在喷涂前先用棕刚玉对基体的6个面进行喷砂处理,然后使用SB10GH 型电弧喷涂设备对基体的6个面进行喷涂(喷涂工艺参数如下:喷涂电压36V,喷涂电流180A,喷涂距离200 mm,雾化空气压力0.65 MPa,喷涂时间30min),制备出涂层试样,并选用20G 锅炉用钢作为对比试样.

1.2 试验方法

试验采用Na2SO4 和K2SO4 (物质的量比为7∶3)的混合硫酸盐溶液作为腐蚀介质,将其涂刷于样表面,每个试样表面的涂盐量为3mg??cm-2.采用增重法测试涂层的腐蚀速率,在650 ℃的条件下进行循环腐蚀试验,每次腐蚀5h后取出,冷却至室温并用天平称量试样质量,累计试验100h.采用HXDG1000TC型维式硬度计测试涂层的硬度,加载荷为2.94 N(0.3kgf),保载时间为15s.依据GB/T8642-2002«热喷涂抗拉结合强度的测试»中规定的对偶试样拉伸法,采用REGERG50型微机万能材料试验机测试涂层的结合强度。

采用Bruker公司的D8Advance型X 射线衍射仪(XRD)分析高温腐蚀前后涂层的物相组成.采用精度为0.1mg的AL204型分析天平称量涂层试样的腐蚀增重. 采用BX51M OLYMPUS型金相显微镜(OM)和PhilipsXL30型扫描电镜(SEM)分析高温腐蚀前后涂层的表面和截面形貌,并结合腐蚀产物能谱(EDS)分析,探讨涂层的高温腐蚀机理。

2 试验结果与讨论

2.1 涂层的组织结构和力学性能

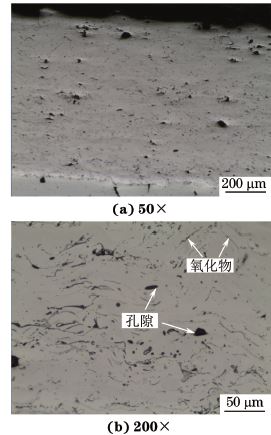

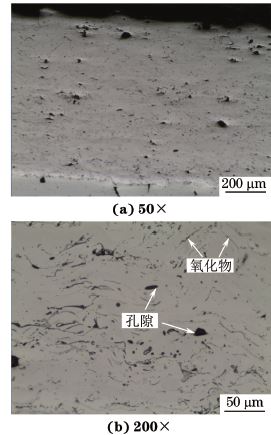

图1为高速电弧喷涂FeGCrGBGCGAl涂层的截面形貌,可见涂层比较均匀,平均厚度为785μm;涂层呈现出典型的层状结构,涂层中存在着少量的灰色氧化物,涂层较为致密,涂层的平均孔隙率为4.76%(体积分数);基体与涂层的结合处呈波浪形,涂层的结合强度为31MPa。

图1 高速电弧喷涂FeGCrGBGCGAl涂层截面OM 形貌

Fig.1 SectionalOM morphologyoftheHVASFeGCrGBGCGAlcoating

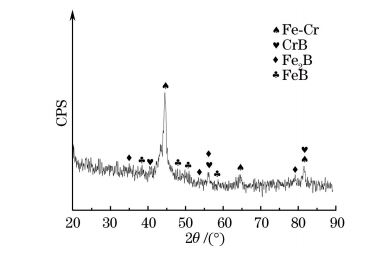

图2 高速电弧喷涂FeGCrGBGCGAl涂层的XRD 谱

Fig.2 XRDpatternofHVASFeGCrGBGCGAlcoating

图2 为高速电弧喷涂FeGCrGBGCGAl涂层的XRD 谱,可见涂层主要由FeGCr 固溶体、CrB,Fe2B,FeB组成.这些在喷涂过程中产生的固溶体相和硼化物交错分布于涂层中,提高了涂层的硬度.

2.4.1

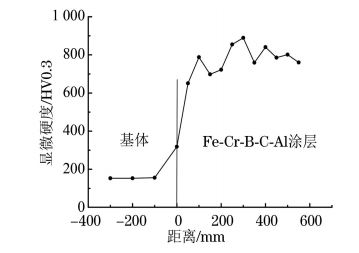

李柏涛,等:高速电弧喷涂FeGCrGBGCGAl涂层的组织结构及其高温腐蚀行为图3为高速电弧喷涂FeGCrGBGCGAl涂层的显微硬度分布曲线,可见涂层的平均硬度达到830HV0.3.

图3 高速电弧喷涂FeGCrGBGCGAl涂层的显微硬度分布曲线

Fig.3 MicroGhardnessdistributioncurveofHVASFeGCrGBGCGAlcoating

2.2 涂层的高温腐蚀性能

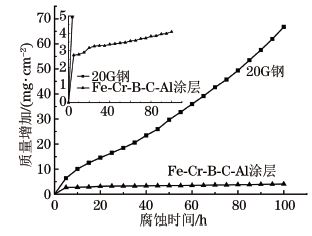

图4 为高速电弧喷涂FeGCrGBGCGAl涂层和20G钢在650 ℃条件下的热腐蚀动力学曲线. 由图4可见,20G钢基体的腐蚀速率高,腐蚀动力学曲线基本呈直线趋势增长,增重迅速,说明20G 钢的耐高温腐蚀性能较差.20G钢经高温腐蚀后发生严重层状脱落,出现松脆现象.腐蚀产物主要为一些红色和黑色的Fe2O3,Fe3O4 以及铁的硫化物等[18G20].FeGCrGBGCGAl涂层在腐蚀试验开始后前5h内腐蚀增重速率较高,5h之后基本呈现小幅度的增长趋抛.在腐蚀100h之后,20G 钢的腐蚀增重约为FeGCrGBGCGAl涂层的13倍,说明FeGCrGBGCGAl涂层的耐高温腐蚀性能良好。

图4 650 ℃下高速电弧喷涂FeGCrGBGCGAl涂层和20G 钢的腐蚀动力学曲线

Fig.4 CorrosionkineticcurvesofHVASFeGCrGBGCGAlcoatingand20Gsteelat650 ℃

2.3 涂层的高温腐蚀机理

图5是FeGCrGBGCGAl涂层在经过100h高温腐蚀试验之后的XRD 谱,可以看到热腐蚀试验后涂层表面的腐蚀产物主要为FeCr2O4,Cr2O3,Fe2O3,

图5 高速电弧喷涂FeGCrGBGCGAl涂层高温腐蚀试验后的XRD 谱

Fig.5 XRDpatternofHVASFeGCrGBGCGAlcoatingafterhighGtemperaturecorrosiontest

Al2O3,FeS.涂层在650℃热腐蚀后表面生成了具有保护作用的铁、铬和铝的氧化物以及铁铬尖晶石,阻碍了腐蚀介质的侵入,提高了涂层的耐高温腐蚀性能.另外,涂层经高温腐蚀后还产生了FeS这种腐蚀产物,FeS的结构疏松不致密,会给硫、氧等元素的入侵提供通道,不利于涂层的耐高温腐蚀性能[21].经高温腐蚀后涂层中仍存在αG(Fe,Cr)相,说明涂层表面的氧化层较薄,X 射线衍射检测到了涂层内部的物相组成.

FeGCrGBGCGAl涂层中含有铝元素,铝元素相对于其他元素而言具有优先与硫元素结合的趋势,减弱铁与硫之间的反应,同时Al3+ 的存在会阻碍Fe2+的扩散[22],使铁向外扩散的阻力增加,从而减少FeS的生成,降低腐蚀速率。

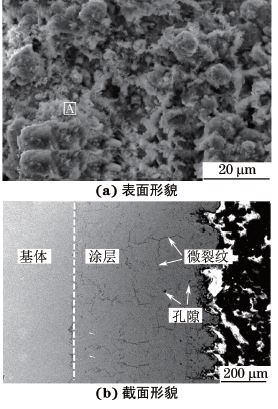

图6为FeGCrGBGCGAl涂层在650 ℃腐蚀100h后的表面和截面SEM 形貌.从图6(a)可以看到,

腐蚀后的涂层表面附着白色腐蚀产物,并且存在少量的凸起.从图6(b)可以看到,高温腐蚀100h后涂层与基体的结合依然良好,且涂层组织结构完整,中间出现部分微裂纹,表面处形成一层氧化膜.腐蚀介质和氧气能通过涂层表面的孔隙到达涂层的内部,从而发生内部氧化.结合表1中的EDS分析结果和图5可知,涂层表面的氧化膜主要为Cr2O3,Fe2O3,FeCr2O4,Al2O3.在腐蚀初期,铬、铁、铝元素首先被氧化成Cr2O3,Fe2O3,FeCr2O4,Al2O3 附着在涂层表面,能形成连续致密的保护膜阻止腐蚀介质的侵入,提高了涂层的耐高温腐蚀性能.随后,由于在高温熔融状态的盐膜中会产生活性的硫,此时生成的氧化物是溶解在熔融盐当中的.氧化物的生成产生了内应力,使刚生成的氧化物呈疏松多孔的结构,硫元素通过裂缝或孔隙渗入.随着时间的延长,产生的Cr2O3的量逐渐增加,但是铬元素向外扩

242

图6 高速电弧喷涂FeGCrGBGCGAl涂层高温腐蚀试验后的SEM 形貌

Fig.6 SEM morphologyofHVASFeGCrGBGCAlcoatingafterhightemperaturecorrosiontestasurfacemorphology b sectionalmorphology

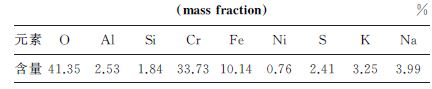

表1 图6(a)中A 区域的EDS分析结果(质量分数)

Tab.1 EDSanalysisresultsoftheregionAinFig.6 amassfraction %元素O Al Si Cr Fe Ni S K Na

含量41.35 2.53 1.84 33.73 10.14 0.76 2.41 3.25 3.99

散的速率远大于氧元素向内扩散的速率,所以生成的Cr2O3 氧化膜存在于靠近涂层表面区域[23G24].铬和氧的相互扩散及新的氧化物在氧化膜内的生成,使氧化膜除了垂直金属表面生长之外还会横向生长,随着时间的延长,最终覆盖整个涂层,对硫的扩散起到相当大的阻碍作用.所以致密的氧化物薄膜不仅阻碍了硫元素的进入,还有效阻碍了铁原子向外扩散,提高了涂层的耐高温腐蚀性能.

3 结论

(1)采用高速电弧喷涂技术制备FeGCrGBGCGAl涂层,涂层中的氧化物及未熔颗粒较少,结构致密,涂层与基体结合良好.涂层内部存在少量孔隙,平均孔隙率为4.76%. 涂层的平均显微硬度为830HV0.3,涂层与基体的结合强度为31MPa.

(2)涂层的耐高温腐蚀性能优良,650 ℃腐蚀100h后20G钢的腐蚀增重约为FeGCrGBGCGAl涂层的13倍.

(3)在650℃腐蚀条件下涂层表面覆盖氧化膜层,其主要腐蚀产物为Cr2O3,Fe2O3,FeCr2O4,Al2O3,连续的氧化膜保护了涂层和基体,阻隔了腐蚀介质的渗透,因此涂层具有优良的耐高温腐蚀性能.

2.4.3

(1)非等温DSC法研究环氧树脂/空心玻璃微珠体系固化动力学

(2)固化反应中吸热,同时HGB具有空间位阻效应,两者均使固化体系的放热焓变降低.

(3)固化体系添加HGB后,其表观活化能较未加入时的下降6.12%.

(4)通过Crane方程计算,添加HGB后固化体系的反应级数与EG54/DDM固化体系的相同,均为0.91.

来源:材料与测试网