分享:基于功热转换机理修正SUS301L-MT不锈钢 J-C本构模型

摘 要:在常温下对 SUS301L-MT 不锈钢进行了应变速率为0.0005s-1 的准静态和0.1~ 500s-1 的动态拉伸试验,基于经典J-C模型拟合得到其应力-应变曲线,通过最大拟合优度和匹配 优度确定应变速率敏感系数,对经典J-C本构模型的模拟准确性进行分析;引入动态放大模量确定 马氏体相变强化和绝热温升软化的临界应变,对J-C模型进行修正,并对修正模型的拟合结果进行 了验证。结果表明:经典J-C本构模型无法准确描述试验钢在高应变速率塑性变形时的马氏体相 变强化效应和绝热温升软化效应;修正后的J-C本构模型可准确描述应变速率在0.0005~500s-1 时试验钢的力学行为,其匹配优度高达0.985,表明该模型合理有效。

关键词:马氏体相变;绝热温升;SUS301L-MT 不锈钢;修正J-C本构模型

中图分类号:U270.4 文献标志码:A 文章编号:1000-3738(2022)01-0097-07

0 引 言

不锈钢是轨道列车车体结构的常用材料之一, 其中SUS301L不锈钢因具有良好的抗晶间腐蚀性 和较高的强度而得到广泛应用[1-2]。轨道列车在碰 撞过程中的冲击动能主要通过车钩缓冲装置、防爬 吸能装置及车体端部等结构的塑性变形来吸收[3]。 建立完整的材料动静态本构关系是准确模拟轨道列 车吸能装置和车体端部结构塑性变形过程的首要 前提[4]

针对宏观角度构建的动态本构模型方面,工程 中常采 用 表 达 形 式 简 单、模 型 参 数 获 取 方 便 的 Johnson-Cook(J-C)、Cowper-Symonds(C-S)等经典 本构模型。然而,由于模型参数数量较少,对材料应 变速率或温度等效应的表征能力有限,这些经典本 构模型在应用于某些材料时的准确度较差。为此, 研究人员针对不同材料对这些经典本构模型进行了 修正。HUH 等[5]对60TRIP钢和60C钢进行了准 静态拉伸及霍普金森动态拉伸试验,并对J-C 模型 进行了修正,通过压溃管的试验与仿真验证了修正 模型的有效性。杨晓康等[6]针对 TC17钛合金在高 温高应变速率条件下的不连续屈服现象,通过引入 相关系数及平均相对误差对J-C 模型进行了修正。 汪振兴等[7]针对 U75V 钢在环境温度为500~700 ℃时具有的动态应变时效现象,引入临界温度与强 化系 数 对 J-C 模 型 进 行 了 修 正。 罗 登 等[8] 针 对 Q1100钢的应力-应变曲线由动态回复型转变为动 态再结晶型的现象利用多项式修正了J-C模型的温 度项。

在从微观角度构建不锈钢动态本构关系方面, 国内外学者主要对不锈钢的马氏体转变效应进行了 研究。LU 等[9]研究发现,低温时304不锈钢屈服 强度提高而塑性下降的现象与低温下马氏体转变有 关。李顺荣等[10]研究发现,应变增加 使 得 304 和 316不锈钢中马氏体含量增加。王步美等[11]研究了 室温下304不锈钢在准静态(0.0005s-1)和低应变 速率 (0.02s-1)下 的 拉 伸 行 为,发 现 在 应 变 小 于 15%时准静态拉伸产生的马氏体量小于低应变速率 时产生的马氏体量,而在应变大于15%时则相反。 吴亮 等[12] 研 究 发 现,马 氏 体 沉 淀 硬 化 不 锈 钢 FV520B具有典型的应变速率硬化效应与温度软化 效应,且 Power-Law 模型比经典J-C模型更适用于描述该不锈钢的力学性能。这些研究大多定性地研 究了不锈钢的微观机制,或仅定性地考虑了微观机 制与宏观力学性能之间的联系。

综上所述,多数学者对不锈钢本构关系的研究 主要集中在宏观唯象分析或微观定性分析上,针对 不锈钢材料所建立的本构模型没有考虑不锈钢的马 氏体相变过程和绝热温升的影响,所以本构模型对 金属材料力学行为的描述精确度低。因此,作者对 SUS301L-MT 不锈钢进行了准静态及动态拉伸试 验,获得了不同应变速率下的应力-应变曲线,并基 于其功热转换机理对经典J-C 本构模型进行了修 正

1 试验方法与结果

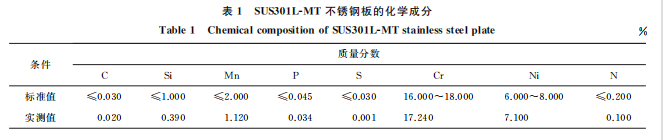

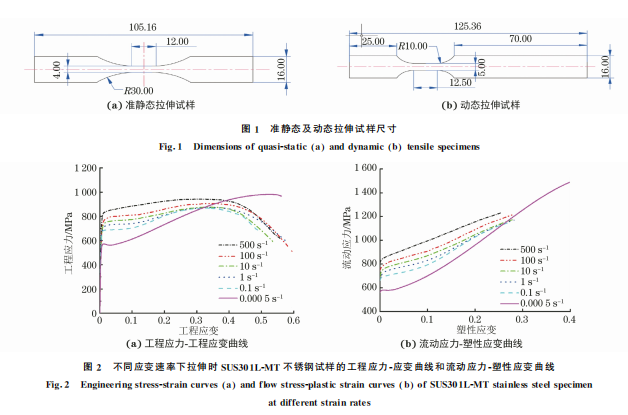

试验材料为国内某钢厂提供的 SUS301L-MT 不锈钢板,尺寸为500mm×500mm×3mm,热处 理工艺为1050 ℃保温30min水冷,其主要化学成 分 见 表 1,符 合 JIS G4305:2005 标 准 要 求。 SUS301L-MT 不锈钢板的显微组织由原始奥氏体 晶粒 和 板 条 马 氏 体 构 成[13]。 按 照 GB/T 228- 2002,在不锈钢板上截取片状准静态及动态拉伸试 样,试样厚度均为1mm,试样尺寸如图1所示。采 用 MTS809.25型材料试验机进行准静态拉伸试验, 应变速率为0.0005s-1,采用位移控制,变形数据通 过引伸计测试。采用 ZWICKHTM5020型高速拉 伸试验机进行动态拉伸试验,应变速率分别为0.1, 1,10,100,500s-1,拉伸速度通过试样标距段长度 (12.5mm)进行估算。动态拉伸试验前在动态拉伸 试样表面喷涂白色底漆并喷洒均匀一致的黑色散斑 点,使用数字图像相关法(DIC)测试应变,DIC 测试 标距段长度为8mm。准静态及动态拉伸试验每组 均重复3次,取平均值。

由图2可以看出:SUS301L-MT 不锈钢在准静 态拉伸过程中具有明显的应变硬化效应,流动应力- 塑性应变曲线呈S形;SUS301L-MT 不锈钢在动态 拉伸过程中具有明显的应变速率强化效应,且随应 变速率的增加,流动应力-塑性应变曲线逐渐趋于直 线形,即试验钢的应变硬化效应随着应变速率的增 加而减小。这是由于 SUS301L-MT 奥氏体不锈钢 在准静态拉伸过程中,塑性变形至一定程度后发生 马氏体相变,使其本构曲线斜率上升;而在动态拉伸 过 程中,塑性应变较小时快速拉伸不能及时诱发交滑移以及晶界滑移等塑性变形机制,使得马氏体相 变量增加,而应变较大时产生的绝热温升抑制了马 氏体相变,最终使得动态本构曲线斜率呈先增大而 后减小的趋势[14]。

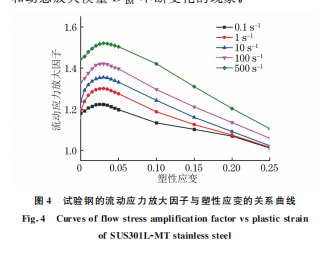

2 经典J-C模型

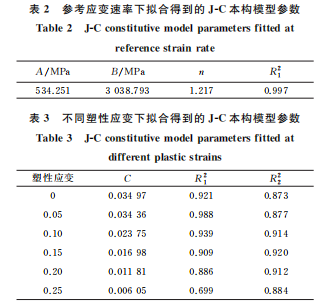

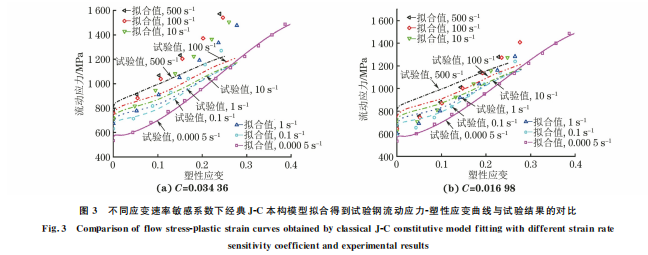

经典的J-C 本构模型[15]由描述试验钢应变硬 化效应、应变速率效应和热软化效应3部分组成,其 表达式为 σf=(A +BεPn )1+Clnε·ε·0 1- T -TR TM -TR m ???? ????(1) 式中:σf 为流动应力;εP 为塑性应变;ε· 为实际应变 速率;ε·0 为参考应变速率,其值一般取准静态应变 速率;A 为试验钢在参考应变速率下的屈服强度; B,n 为试验钢在参考应变速率下的应变硬化参数; C 为应变速率敏感系数;T,TR,TM 分别为环境温 度、室内温度和试验钢的熔点;m 为试验钢的软化 指数。恒定室温条件下,试验钢的塑性变形可视为等 温过程,此时有T=TM ,则式(1)可变为 σf=(A +BεnP)1+Clnε·ε·0 (2) J-C本构模型认为应变硬化效应与试验钢的应变速率无关,因此对准静态应变速率0.0005s-1 下 的流动应力-塑性应变曲线采用最小二乘法拟合得 到参数A,B,n 的值,结果如表2所示,其中拟合优 度R21 通过计算回归平方和在总平方和中所占的比 率得到。试验钢的应变速率敏感系数需在某一固定 的塑性应变下拟合得到。由图4可知,试验钢的流 动应力随塑性应变的增大呈非线性关系,即应变速 率强化程度不均。应变速率敏感系数需在试验钢失 稳前的不同塑性应变下通过最小二乘法拟合得到, 拟合结果如表3所示。表3中R22 为匹配优度。

匹配优度通过计算不同应变速率下试验钢在不 同塑性应变下拟合应力值与试验应力值的平均相对 误差得到,可反映本构模型在不同应变速率下对试 验数据拟合的综合优劣程度,其公式为 R22 =1- ∑i=500,j=0.25 i=0.0005,j=0(σiTj -σiSj) 30 (3) 式中:i为应变速率,其值取0.0005,0.1,1,10,100, 500s-1;j 为 塑 性 应 变,其 值 取 0,0.05,0.1,0.15, 0.2,0.25;σiTj 为在对应应变速率和塑性应变下通过 试验得到的流动应力;σiSj 为在对应应变速率及塑性 应变下由本构模型拟合得到的流动应力。

由表3可知,不同塑性应变下拟合得到的应变 速率敏感系数差异较大,拟合优度与匹配优度无明 显对应关系。这说明采用经典J-C本构模型曲线拟 合应变速率敏感系数时,一般只能保证不同应变速 率下在选取的固定塑性应变点处拟合效果较好,而 不能保证在同一应变速率不同塑性应变下的拟合精 度。

分别取拟合优度与匹配优度最大时,即塑性应 变为0.05和0.15时拟合得到的C 值,及表2中得 到的A,B,n 值,通过经典J-C本构模型拟合得到流 动应力-塑性应变曲线,将其与试验结果进行对比。 由图3可以明显看出,无论是使用拟合优度还是匹 配优度最佳的应变速率敏感系数,经典J-C 本构模 型在动态下的拟合效果均较差。

流动应力放大因子DIF[16]可直观反映出应变速 率效应对材料本构关系的影响,其定义为 DIF =σf σs (4) 式中:σs 为在准静态应变速率下相同应变所对应的 工程应力

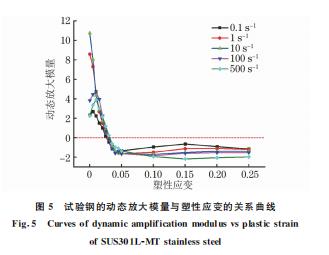

为了更直观地表征不同应变速率下流动应力放 大因子对 塑 性 应 变 的 敏 感 程 度,定 义 了 一 个 新 参 数———动态放大模量DIM ,其表达式为 DIM =∂DIF ∂εP (5) 由图4和图5可以看出,SUS301L-MT 不锈钢 的流动应力放大因子及动态放大模量均受应变速率 与塑性应变的共同影响:在塑性变形的前半阶段,流 动应力放大因子随塑性应变的增加而增大,不同应 变速率下动态放大模量则较为一致;在塑性变形的 后半阶段,流动应力放大因子随塑性应变的增加而 减小,不同应变速率下动态放大模量差异较大,均呈 先显著下降再缓慢变化的趋势。对于经典的J-C本 构模型,应变速率敏感系数为一定值,同时试验钢的 动态放大模量 DIM 值为0,该模型无法反映不同应 变速率下马氏体含量随试验钢塑性变形不断变化以 及绝热温升软化效应导致的流动应力放大因子 DIF 和动态放大模量DIM 不断变化的现象。

以上现象和分析充分说明,经典的J-C本构模 型无法准确拟合流动应力放大因子DIF 和动态放大 模量DIM 变化较为复杂的不锈钢的应力应变关系, 其原因是缺乏对不锈钢微观机制的描述,需要针对 其局限性对经典J-C本构模型进行改进与修正。

3 基于功热转换机理修正的J-C模型

由图4和图5可知,在不同应变速率下均存在 着某一塑性应变量,在该塑性应变前后试验钢的动 态放大行为有着截然不同的表征,将该塑性应变量 定义为临界应变。SUS301L-MT 不锈钢在动态拉 伸时绝热温升与应变速率对马氏体相变的影响存在 竞争关系,当达到某一塑性应变后,绝热温升的影响 更大[4]。将该塑性应变与 SUS301L-MT 不锈钢在 准静态拉伸时开始进行马氏体相变的塑性应变视为 一致,并取SUS301L-MT 不锈钢在不同应变速率下 DIF 最大值的均值,即 DIM 为0时所对应的塑性应 变的均值为临界应变。在临界应变前考虑准静态拉 伸时试验钢的显微组织主要为原始奥氏体和板条马 氏体以及动态拉伸时随应变量的增大试验钢中马氏 体相变量增加,在临界应变后考虑准静态拉伸时马 氏体相变量增加以及动态拉伸时绝热温升抑制马氏 体相变,并基于经典J-C 本构模型对准静态行为的 描述,对上述两个阶段的准静态拉伸结果分别进行 拟合,并保证曲线在分段点光滑连续,即保证两阶段 曲线在各个交点处的一阶导数相等,其公式为 σ= A +B1εn1P (0≤εP ≤ε0) A +B1εn10 +B2(εP -ε0)n2 (εP >ε0) (6) 式中:ε0 为临界应变;B1,B2,n1,n2 为应变硬化参 数。

在SUS301L-MT 不锈钢动态应力-应变曲线的第一阶段,不同应变速率下该材料的 DIF-塑性应变 曲线近似为直线或凸型二次曲线,但该阶段塑性应 变很小,线性或非线性过程产生的应变在数值上差 异很小,故将该阶段的 DIF-塑性应变关系视为线性 关系,即将经典J-C 本构模型中的应变速率敏感系 数修正为与应变相关的线性函数,即C=C1ε+ε2。 模型修正后的第一阶段本构关系为 σ=(A +B1εn1 )1+ (C1εP +C2]lnε·ε·0 ???? ???? (0≤εP ≤ε0) (7) 式中:C1 与C2 为与应变相关的应变速率敏感系数, 可由第一阶段动态拉伸试验曲线拟合得到。

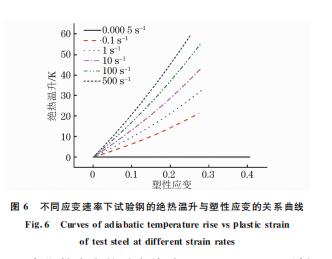

第二阶段时,考虑绝热温升对试验钢的马氏体 相变的抑制作用。绝热温升主要是由于金属塑性变 形时产生的塑性功转化为内能,而内能没有足够的 时间 耗 散 使 得 材 料 温 度 上 升 造 成 的。KAPOOR 等[17]提出的绝热温升 ΔT 的计算公式为 ΔT =η∫εP0σ(εP)dεP ρCv (8) 式中:η为功热转换系数;ρ 及Cv 分别为材料密度 及材料比热容。 在进行高应变速率拉伸时,η 可取0.9[18-19],而 准静态拉伸可视为等温稳态过程,因此令功热转换 系数为一个关于应变速率的函数,即 η(ε·)=0.9×lnε·ε·0 ln500ε·0 (9) 得到绝热温升与塑性应变的曲线如图6所示, 可以看出,不同应变速率下绝热温升与塑性应变近 似为线性关系,且各曲线斜率与应变速率相关。根 据以上分析得到绝热温升与塑性应变及应变速率的 关系式为 ΔT = Dlnε·ε·0 εP (10) 式中:D 为绝热温升影响系数,通过最小二乘法拟 合可得D 值为16.948。 文 献 [20]中 所 采 用 的 温 度 软 化 项 为 em1 T-TR T M -TR m2 ,其中 m1,m2 为 试 验 钢 的 软 化 系 数, 该温度软化项可灵活反映出不同趋势的温度项一阶 导数与绝热温升对应关系。 当绝热温升与塑性应变呈线性关系时,温度项 一阶导数与绝热温升的对应关系可类比为前述的 DIM 与塑性应变的对应关系。SUS301L-MT 不锈 钢在塑性变形第二阶段的 DIM 随塑性应变增加而 先显著下降再平稳变化。故认为在试验钢塑性变形 的 第二阶段,由快速拉伸导致的马氏体相变量的增 加量不再改变,即应变速率敏感系数重新变为一定 值,该值为试验钢塑性变形第一阶段的终止值,此时 绝热温升的软化效应占主导作用,且该效应随塑性 应变的增大而增大。引用文献[20]中提出的温度软 化项,结合前文绝热温升与塑性应变、应变速率的关 系,得到第二阶段的本构关系为 σ=[A +B1εn0 +B2(εP -ε0)n2 ] 1+ (C1ε0 +C2)lnε·ε·0 ???? ????em1T*m2 (εP >ε0)(11) T* = Dlnε·ε·0 (εP -ε0) TM -TR (12) 式中:m1 和m2 可由第二阶段动态拉伸应力应变曲 线拟合得到。 综上所述,SUS301L-MT 不锈钢基于功热转换 机理修正的J-C模型完整表达式为 σ= (A +B1εnP1 )1+ (C1εP +C2)lnε·ε·0 ???? ???? (0≤εP ≤ε0) [A +B1εn01 +B2(εP -ε0)n2 ]1+ (C1ε0 +C2)lnε·ε·0 ???? ????em1T*m2 (εP >ε0) ?????? (13) T* = Dlnε·ε·0 (εP -ε0) TM -TR (14)

4 模型验证与讨论

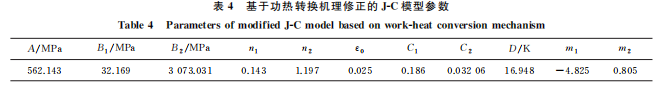

根据上述基于功热转换机理修正的J-C本构关 系,仍取参考应变速率为0.0005s-1,其中 m1 与 m2 取各应变速率下拟合结果的均值,最终确定的各 参数见表4。

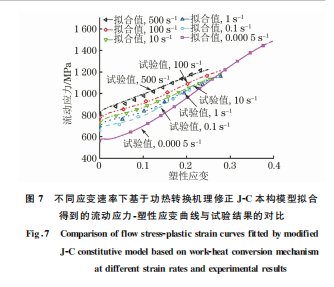

将表4中 的 参 数 代 入 式 (16)、式 (17),拟 合 得到的流动应力-塑性应变曲线如图7所示,可以 明显看出,基于 功 热 转 换 机 理 修 正 后 的 J-C 本 构 模型可以较 好 地 反 映 出 SUS301L-MT 不 锈 钢 的 马 氏 体 相 变 导 致 的 强 化 效 应 及 绝 热 温 升 导 致 的 软化效应,且 与 试 验 结 果 基 本 吻 合,采 用 修 正 模 型拟合的 匹 配 优 度 为 0.985,远 高 于 经 典 J-C 本 构模型。虽然 该 修 正 J-C 本 构 模 型 拟 合 参 数 较 多,但对于试验钢在 高 应 变 速 率 下 拉 伸 时 诱 导 马 氏 体 相 变 及 绝 热 温 升 抑 制 马 氏 体 相 变 等 微 观 机 制在其宏观应 力-应 变 关 系 上 的 映 射 相 对 于 经 典 模型具有一定的优越性。

5 结 论

(1)SUS301L-MT 不锈钢具有明显的应变硬 化效应,且试验钢的应变硬化效应随着应变速率的 增加而减小;高应变速率下试验钢中存在马氏体相 变效应和绝热温升效应,其本构关系划分为两个阶 段;由于应变速率与随之产生的绝热温升现象对马 氏体相变的竞争性影响,试验钢的应变速率强化效 应随塑性应变的增加先减弱后趋于稳定。

(2)引入了动态放大模量 DIM ,以其值为0时 对应的塑性应变定义为临界应变;经典J-C 本构模 型无法较好地表现 SUS301L-MT 不锈钢在高应变 速率塑性变形时的马氏体相变强化效应和绝热温升 软化效应,其对动态拉伸试验数据的拟合效果较差, 匹配优度较低。

(3)基于功热转换机理修正的J-C本构模型第 一阶段将流动应力放大因子修正为与应变相关的线 性函数,第二阶段考虑了绝热温升软化项,该修正模 型与试验结果的匹配优度高达0.985,能较好地表 征SUS301L-MT 不锈钢的动态拉伸性能。

参考文献: [1] 苏柯,谢红兵,岳译新.SUS301L系列不锈钢在轻量化城轨车辆 车体上的应用[J].电力机车与城轨车辆,2010,33(6):23-26. SU K,XIE H B,YUE Y X.ApplicationofSUS301Lstainless steelon light weight urban rail car body [J].Electric Locomotives& MassTransitVehicles,2010,33(6):23-26.

[2] DAS A,TARAFDER S.Experimental investigation on martensitic transformation and fracture morphologies of austeniticstainlesssteel[J].InternationalJournalofPlasticity, 2009,25(11):2222-2247.

[3] 陈书剑,肖守讷,朱涛,等.5083P-O 和6008-T6铝合金的应变 率效应对缓冲器缓冲特性的影响[J].中南大学学报(自然科学 版),2019,50(11):2665-2675. CHENSJ,XIAOS,ZHU T,etal.Influenceof5083P-Oand 6008-T6 aluminum alloys strain rate effect on cushioning characteristicsofthin-walledcircular metaltubebuffer[J]. Journal of Central South University (Science and Technology),2019,50(11):2665-2675.

[4] 朱涛,肖守讷,杨超,等.机车车辆被动安全性研究综述[J].铁 道学报,2017,39(5):22-32. ZHU T,XIAOS,YANGC,etal.State-of-the-artdevelopment ofpassivesafetyofrollingstocks[J].JournaloftheChina RailwaySociety,2017,39(5):22-32.

[5] HUH H,KANG W J.Crash-worthinessassessmentofthin- walledstructures with the high-strength steelsheet[J]. InternationalJournalofVehicleDesign,2002,30(1/2):1-21.

[6] 杨晓康,王快社,王萌,等.TC17钛合金热变形行为及其修正 J-C本构模型[J].金属热处理,2018,43(10):20-24. YANGX K,WANG K S,WANG M,etal.Hotdeformation behavior and modified J-C constitutive model for TC17 titaniumalloy[J].HeatTreatmentofMetals,2018,43(10): 20-24.

[7] 汪振兴,田晓耕,干聪,等.单轴压缩下 U75V 钢动态力学行为 及其 修 正 J-C 本 构 模 型 [J].材 料 热 处 理 学 报,2019,40(7): 156-164. WANGZX,TIAN X G,GAN C,etal.Dynamicmechanical behaviorof U75V steelunderuniaxialcompressionandits modifiedJ-Cconstitutivemodel[J].TransactionsofMaterials andHeatTreatment,2019,40(7):156-164.

[8] 罗登,赵菲,刘丹,等.工程机械用 Q1100钢的J-C本构修正模 型[J].塑性工程学报,2020,27(6):155-164. LUO D,ZHAO F,LIU D,etal.ModifiedJ-C constitutive modelofQ1100steelforconstructionmachinery[J].Journalof PlasticityEngineering,2020,27(6):155-164.

[9] LU YQ,HUIH.Investigationonmechanicalbehaviorsofcold stretchedand cryogenic stretched austenitic stainless steel pressurevessels[J].ProcediaEngineering,2015,130:628-637.

[10] 李顺荣,陈海云,邢璐,等.两种常用奥氏体不锈钢形变马氏体 研究[J].压力容器,2013,30(7):1-5. LISR,CHEN H Y,XINGL,etal.Researchondeformation- inducedmartensitetestingoftwoausteniticstainlesssteels [J].PressureVesselTechnology,2013,30(7):1-5.

[11] 王步美,浦江,陈挺,等.预拉伸应变强化对S30403奥氏体不锈 钢形变马氏体相转变的影响[J].压力容器,2013,30(8):1-6. WANG B M,PU J,CHEN T,etal.Effection ofstrain- stretching on straininduced martensitetransformation of S30403 austenitic stainless steel [J].Pressure Vessel Technology,2013,30(8):1-6.

[12] 吴亮,胡毅森,纪翔,等.马氏体沉淀硬化不锈钢 FV520B动 态力学性能及本构模型的研究[J].机械强度,2018,40(3): 584-588. WUL,HU YS,JIX,etal.Dynamicmechanicalbehaviorand constitutive model of FV520B martensitic precipitation- hardeningsteel[J].JournalofMechanicalStrength,2018,40 (3):584-588.

[13] 付正鸿.SUS301L-MT不锈钢激光-电弧复合焊接头 α'、δ组 织与应力腐蚀和氢致开裂行为关系研究[D].成都:西南交通 大学,2019. FUZH.Investigationofα'andδphasesontheSCCandHIC behaviorinSUS301L-MTstainlesssteelLAHWjoints[D]. Chengdu:SouthwestJiaotongUniversity,2019.

[14] 赵赫.两种常见车用薄壁金属 结 构 的 失 效 行 为 研 究[D].北 京:清华大学,2015. ZHAO H.Studyonfailurebehaviorsoftwothin-walledmetal structuresonvehicle[D].Beijing:TsinghuaUniversity,2015.

[15] JOHNSON G R,COOK W H.Fracturecharacteristicsof three metals subjected to various strains,strain rates, temperatures and pressures [J].Engineering Fracture Mechanics,1985,21(1):31-48.

< 文章来源>材料与测试网 > 机械工程材料 > 46卷