分享:快速凝固Ti-Al-Nb合金B2相形成机制与显微力学性能

采用急冷和深过冷快速凝固技术,研究了冷却速率与过冷度对Ti75 - x Al x Nb25 (x = 22、45,原子分数,%)合金相组成、凝固组织演变、B2相形成机制及显微力学性能的作用。在自由落体条件下,随着液滴直径减小,Ti53Al22Nb25合金凝固液滴中B2相由粗大枝晶向等轴晶转变,Ti30Al45Nb25合金凝固液滴的B2相形核位置由γ-TiAl相晶粒内部向晶界处转移,B2相的体积分数逐渐减小。在电弧熔炼和真空吸铸条件下,随着冷却速率的增加,Ti53Al22Nb25合金B2相枝晶尺寸显著减小,Ti30Al45Nb25合金凝固组织发生了由非规则(γ + B2)相层片→规则(γ + B2)相层片→针状(γ + B2)的转变。自由落体条件下Ti75 - x Al x Nb25合金显微硬度随液滴直径的减小逐渐增加,显微硬度的最大值分别为11.57和7.7 GPa,分别较吸铸样品增加了64%和22%,表明深过冷耦合大冷速能有效提高合金的显微力学性能。

关键词:

Ti-Al合金作为一种新型的轻质高温结构材料,以其优异的比强度、耐腐蚀及高温抗氧化性能,被广泛应用在航空航天、海洋工程和腐蚀防护等领域。相比于传统的Ti-Al合金,Nb元素的加入虽然会在一定程度上增大合金的密度,但可以有效调控合金的凝固组织,从而进一步优化合金的性能。因此,Ti-Al-Nb合金在航空、航天兵器制造等领域被认为有望取代镍基高温合金,成为下一代发动机涡轮叶片的主要备选材料[1~8]。金属材料的性能与其显微组织息息相关,传统提高材料强度的方式主要有细晶强化、固溶强化、第二相强化和形变强化等[9~12]。近年来,针对Ti-Al-Nb合金的研究主要集中在如何通过多步骤、不同手段对金属材料的组织形态进行有效调控,实现合金性能如强度、塑性、韧性和抗蠕变性能的有效提升方面。Sakaguchi等[13]研究了经过β-锻造处理的Ti48Al43Nb4V5合金的疲劳裂纹扩展行为,获得了2种典型的显微组织:近层片组织和双态组织。结果表明,具有双态组织的Ti-Al-Nb合金的高温抗疲劳裂纹扩展能力更强,这是由于双态组织的Ti-Al-Nb合金中B2相体积分数更大,随着温度的升高B2相的塑性得到了提升所致。Guo等[14]结合浇铸与热处理技术,研究了Y2O3含量对Ti48Al48Nb2Cr2合金蠕变行为的影响。结果表明,添加0.03% (原子分数)的Y2O3颗粒显著提高了合金的抗蠕变断裂性能,这是由于添加Y2O3能够实现Ti48Al48Nb2Cr2合金的晶粒细化,同时,呈弥散分布的Y2O3颗粒在层片组织中起到第二相强化的效果,显著提高了合金的性能。以上研究证明:可以通过合金化、热处理或变形处理等方式来调控Ti-Al-Nb合金的显微结构,最终实现力学性能的提升。然而,不论是通过多步热处理,还是锻造等方式,需要先通过传统冶金的方法获得母合金,再通过材料变形处理技术,如高温锻造、轧制等获得中间合金,最后通过对中间合金的固溶、时效等热处理手段[15],获得组织优化后的合金材料。值得注意的是,该处理过程十分复杂且成本较高,同时,母合金的冶炼过程中极易发生元素偏析影响最终材料的性能。因此,亟待探索新的工艺技术,有效降低Ti-Al-Nb合金制备成本,优化材料制备工艺,实现合金组织与性能提升。

快速凝固技术作为一种重要的材料制备与加工手段,通过提高合金的冷却速率或过冷度,既能实现合金的无偏析凝固,也能细化晶粒,形成亚稳相从而有效提高合金的综合性能[16~19]。L?ser等[20]采用电磁悬浮技术实现了Ti50Al50、Ti45Al50Nb5和Ti40Al50Nb10合金的深过冷快速凝固,结果表明:Nb元素的添加提高了初生β-Ti相的生长速率,并实现了合金凝固组织的细化,随着过冷度的增加,α-Ti→γ-TiAl反应逐渐受到抑制,亚稳α相在室温下保留。该研究有助于认识深过冷条件下合金的相选择与凝固组织演变机制,揭示Nb元素对合金凝固组织的影响。近年来,以增材制造为代表的新型材料制备技术得到了广泛关注,而增材制造中激光熔覆技术就是利用了快速凝固技术加工合金零件。Zhou等[21]采用激光选区熔化技术制备了Ti53Al22Nb25合金,抗拉强度达到1090 MPa,延伸率22.7%,与采用传统冶金及热处理工艺制备的Ti53Al22Nb25合金相比,性能得到了大幅提升。作为快速凝固技术的代表,落管无容器处理技术兼具大冷速、深过冷及微重力的超常条件,使合金在极短的时间内凝固,并呈现出多种有趣的现象。真空吸铸技术具备的大冷速条件为制备块体非晶合金提供了条件,而合金的电弧熔炼过程,由于样品底部与水冷铜基板直接接触,导致样品由底部至顶部存在温度梯度。快速凝固条件下Ti-Al合金的相选择与凝固过程研究已经取得了一些进展[22~24],但针对Ti-Al合金的快速凝固研究还不是很系统,特别是非平衡凝固条件下,合金的相选择与凝固路径还有待完善。由于Ti-Al合金的相图较为复杂,包含多种金属间化合物与多种特殊的液固与固态反应如包晶、包析、共析等[25,26],Nb元素的加入使得三元Ti-Al-Nb合金的相组成与凝固路径更加复杂。Kastenhuber等[27]采用气体雾化的方法研究了冷却速率对Ti51.4Al43.5Nb4Mo1B0.1合金凝固组织的影响,发现随着冷却速率的增加,γ-TiAl相形貌发生了由块状→针状→球状的转变,并分别由3种凝固机制所控制。因此,进行快速凝固条件下Ti-Al-Nb合金的凝固路径与相选择的研究,对调控组织形态、实现材料性能提升并指导工业生产具有重要意义。

本工作选取2种典型的Ti-Al-Nb合金成分(Ti53Al22Nb25和Ti30Al45Nb25,原子分数,%),结合有限元模拟与理论计算,研究了真空电弧熔炼、真空吸铸与自由落体条件下合金的冷却速率与过冷度,深入分析了冷却速率、过冷度和Al含量对合金组织演变、Nb元素的固溶度及显微力学性能的影响,此外,还进一步探讨了快速凝固条件下,B2相的形成机制以及Ti53Al22Nb25和Ti30Al45Nb25合金的凝固路径。

1 实验方法

以高纯Ti (99.99%)、Al (99.999%)和Nb (99.995%)为原料,在真空电弧炉中制备了Ti53Al22Nb25和Ti30Al45Nb25的Ti-Al-Nb母合金。由于各个元素间的熔点差异较大,为了保证各组分均匀混合,每个样品均熔炼5次。为了研究冷速对合金凝固组织的影响,采用电弧熔炼制备了2 g样品与真空吸铸的样品进行对比研究,吸铸样品为棒状(直径3 mm、长15 mm)。实验开始前先将仪器抽真空至1 × 10-4 Pa,向真空腔内反充Ar气至100 Pa,此时吸铸室内还处于低真空状态,采用电弧熔化样品后,打开吸铸室与真空腔间的阀门,利用腔体间的压力差将样品吸入铜模以实现快速凝固。落管实验开始前,将1 g的母合金样品放入底部开有小孔的石英试管中,通过高频感应加热的方式实现样品的熔化及过热,用He气将液态合金通过石英管底部小孔吹出,获得不同尺寸的合金液滴。实验结束后,将收集的样品通过环氧树脂镶嵌,依次通过砂纸与金刚石研磨膏对实验样品进行抛光处理。用配备有能谱仪(EDS)的Sirion 200扫描电子显微镜(SEM)对实验样品的组织形貌及溶质含量进行分析。采用D/max 2500 X射线衍射仪(XRD)分析合金的相组成,扫描速率为2°/min。采用HXD-2000TMC显微硬度计,在0.245 N的载荷下,保载20 s,对合金进行硬度测试。为了保证测试结果的准确性,每个样品至少采集4次数据。

2 实验结果与讨论

2.1 不同凝固条件下Ti75 -x Al x Nb25 合金的传热过程分析

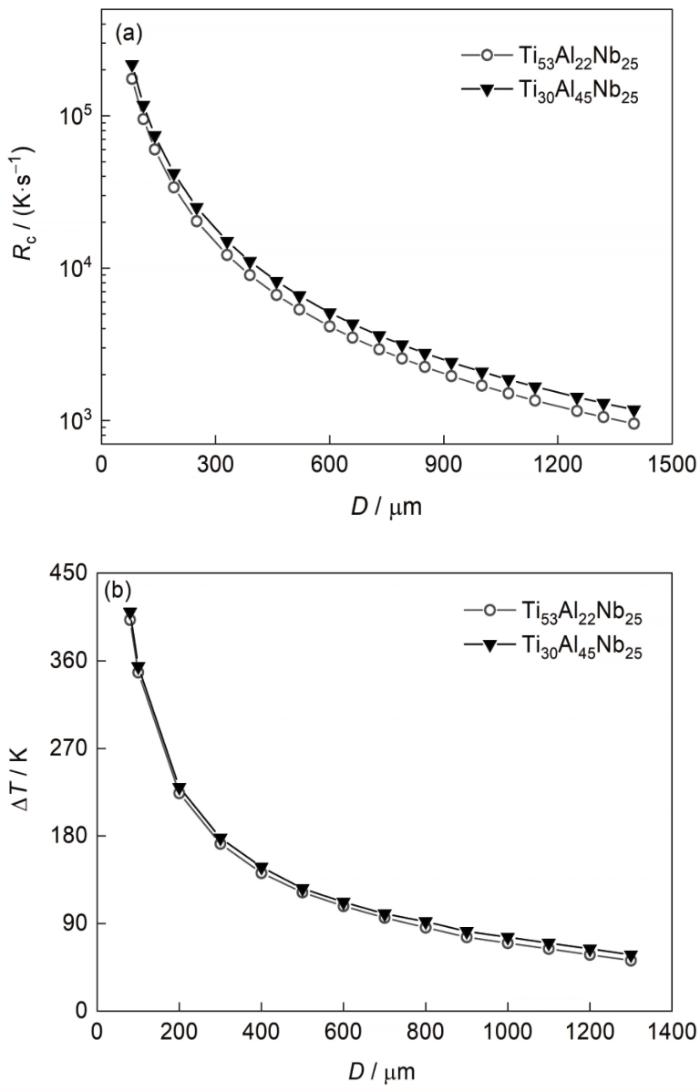

式中,cpL为液态合金的比热容,ρL为液态合金密度,D为液滴直径,εh为合金表面辐射系数,δSB为Stefan-Boltzmann常数,T为液滴温度,T0为周围气体环境温度,h为对流换热系数。图1a和b分别是不同直径的Ti53Al22Nb25和Ti30Al45Nb25合金液滴的过冷度及冷却速率的计算结果。可知,随着D减小,合金液滴的ΔT与Rc均呈现先缓慢增加,后急剧增大趋势。对于Ti53Al22Nb25合金液滴,当D从1420 μm减小到320 μm时,液滴的Rc由930 K/s增加到1.3 × 104 K/s,当D减小到110 μm时,其Rc急剧增加到9.5 × 104 K/s。值得注意的是,Ti30Al45Nb25合金液滴的冷却速率与过冷度略大于Ti53Al22Nb25合金液滴。

图1

图1 落管无容器条件下Ti75 - x Al x Nb25合金的冷却速率及过冷度

Fig.1 Calculated cooling rate (Rc) (a) and undercooling (ΔT) (b) of rapidly solidified Ti75 - x Al x Nb25 alloy via drop-tube technique (D—drop diameter)

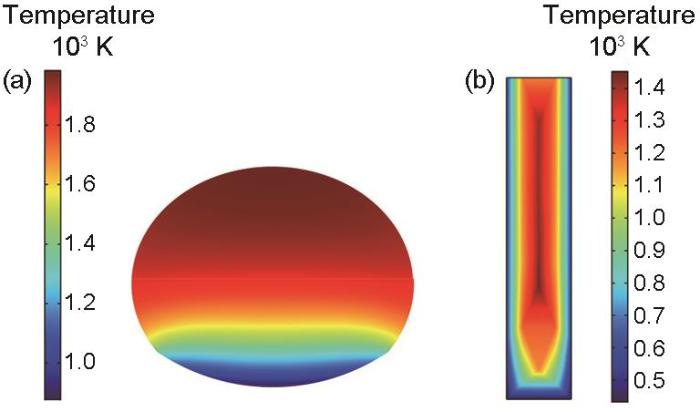

对于电弧熔炼和吸铸过程,合金的传热过程主要通过水冷铜模与合金熔体间的热传导、合金熔体向外的热辐射以及与外界环境的自然对流实现。采用有限元模拟的方法建立了电弧熔炼与真空吸铸过程的传热模型,计算了熔体在每个时刻的温度分布以及冷却速率,如图2和3所示。电弧熔炼条件下,Ti53Al22Nb25合金在0.1 s合金底部的最大冷速达到了9.5 × 103 K/s,而样品顶部附近冷速仅为278 K/s。与电弧熔炼相比,铜模吸铸拥有更大的冷却速率,样品的平均冷速达到1.1 × 104 K/s,见图3a。对于Ti30Al45Nb25合金,由于物理参数的差异,真空吸铸样品的平均冷却速率达到了1.2 × 104 K/s。电弧熔炼样品各区域的冷却速率变化与Ti53Al22Nb25合金相同,合金底部和顶部区域的冷却速率分别达到1.1 × 104和397 K/s,如图3b。

图2

图2 电弧熔炼和真空吸铸条件下Ti53Al22Nb25的温度分布

Fig.2 Temperature distributions of rapidly solidified Ti53Al22Nb25 alloy under different conditions

(a) vacuum arc-melting (VAM)

(b) vacuum suction casting (VSC)

图3

图3 电弧熔炼与吸铸条件下Ti75 - x Al x Nb25合金的冷却速率

Fig.3 Cooling rates of rapidly solidified Ti75 - x Al x Nb25 alloy under VAM and VSC (Z—distance)

(a) Ti53Al22Nb25 (b) Ti30Al45Nb25

2.2 深过冷耦合大冷速条件下Ti75 -x Al x Nb25 合金的凝固组织演变与B2相形核

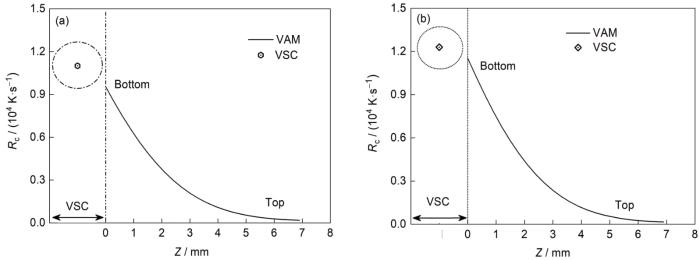

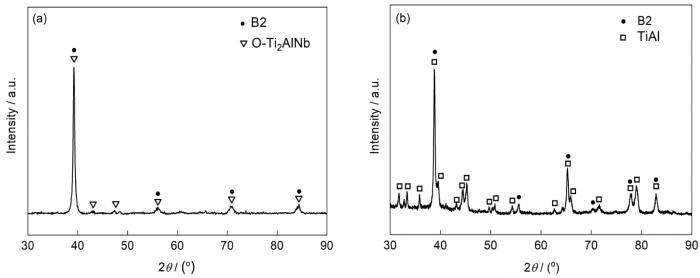

图4是不同直径的Ti75 - x Al x Nb25合金凝固液滴的XRD谱。可知,Ti53Al22Nb25合金凝固液滴主要由O-Ti2AlNb及B2相组成。随着凝固液滴直径的减小,B2相和O相峰的位置均向右发生了偏移,这是由于随着过冷度与冷却速率的增加,fcc B2相和有序正交结构的O相发生了晶格畸变所致。对于D = 400 μm的凝固液滴,XRD谱显示40°附近出现了O相的附峰,随着凝固液滴直径的减小,峰强增加,表明O相的相对含量增加。Ti30Al45Nb25合金凝固液滴由B2相与γ-TiAl相组成,当凝固液滴直径减小到400 μm,B2相与γ相峰的位置也向右偏移,表明深过冷耦合大冷速导致合金的相发生了晶格畸变。

图4

图4 自由落体条件下Ti75 - x Al x Nb25合金凝固液滴的XRD谱

Fig.4 XRD spectra of rapidly solidified Ti75 - x Al x Nb25 alloy via drop-tube technique

(a) Ti53Al22Nb25 (b) Ti30Al45Nb25

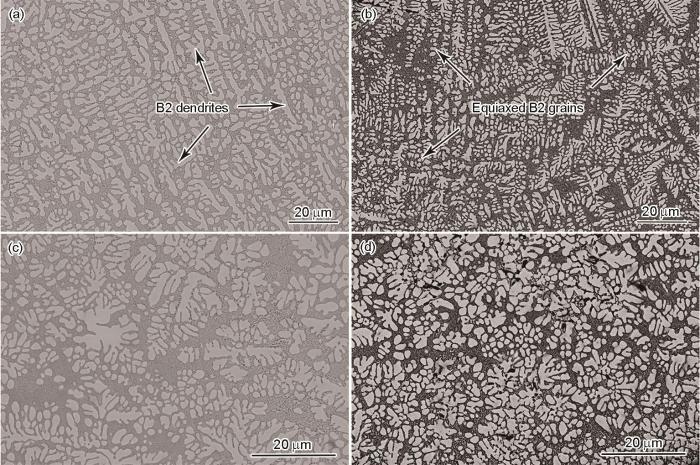

图5是自由落体条件下,不同直径Ti53Al22Nb25合金凝固液滴的显微组织。当凝固液滴直径为740 μm时,如图5a所示,凝固组织主要由B2相枝晶组成,由于合金的冷却速率与过冷度仅为2.9 × 103 K/s和90 K,B2相枝晶十分粗大,二次枝晶臂发达。当凝固液滴直径为417 μm时,B2枝晶得到了细化,部分枝晶的根部出现了由枝晶熔融碎断产生的球状晶粒。随着凝固液滴直径的减小,液滴的过冷度和冷却速率逐渐增加,液滴凝固时的驱动力也随之增大,枝晶的生长速率进一步提高,凝固过程中结晶潜热迅速释放,致使B2枝晶发生重熔碎断。当合金凝固液滴直径为206 μm时,凝固组织中既有B2枝晶也有枝晶碎断导致的等轴晶,并且随着凝固液滴直径的减小,等轴晶体积分数逐渐增加,形成枝晶与等轴晶共存的组织。当凝固液滴直径减小到181 μm,在深过冷与大冷速的耦合作用下,B2相枝晶完全转变成等轴晶,晶粒得到显著细化,B2相平均晶粒尺寸为4 μm。

图5

图5 自由落体条件下不同直径Ti53Al22Nb25合金液滴的凝固组织演变

Fig.5 Microstructure evolutions of rapidly solidified Ti53Al22Nb25 alloy droplets with different diameters

(a) 740 μm (b) 417 μm (c) 206 μm (d) 181 μm

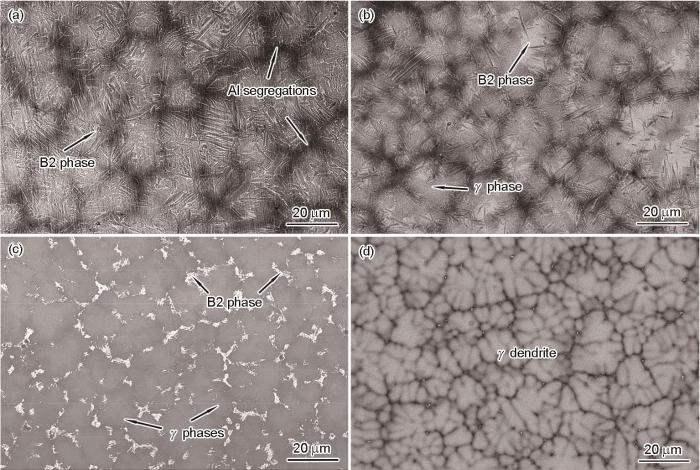

图6所示为不同直径的Ti30Al45Nb25合金凝固液滴的显微组织。当凝固液滴直径为889 μm时,凝固组织由针状γ相和针状B2相组成,由于冷却速率与过冷度仅为2.6 × 103 K/s和84 K,液滴凝固过程Al元素在晶界处偏析,该现象在Ti-Al-Nb合金中十分常见,在合金的服役中,易导致裂纹在晶界处萌生和扩展。随着凝固液滴直径减小到530 μm,凝固组织中出现块状B2相,其形核位置倾向于在γ相的中心,合金液滴凝固过程中,α相稳定元素Al向晶界处移动,β相稳定元素Nb与Al原子扩散的方向相反,向晶内聚集。合金的EDS分析结果表明,块状B2相中Nb元素的含量较高,而Al的含量较低。快速凝固条件下Nb元素的含量对B2相的形成起着重要作用。当合金凝固液滴直径为340 μm时,Ti30Al45Nb25合金液滴的凝固组织发生了显著变化,B2相形核位置由晶粒内部向晶界处转移,针状γ相逐渐消失,形成了γ相的等轴晶,见图6c。当凝固液滴直径减小到124 μm时,合金的凝固组织由γ枝晶组成,并且随着凝固液滴直径的减小,γ枝晶得到了细化,由于合金液滴的冷却速率和过冷度分别达到1.2 × 105 K/s和343 K,溶质截留效应显著,合金液滴实现了无偏析凝固,γ相中Nb元素的固溶度提高,B2相基本消失。凝固组织发生了由针状(γ + B2)相→等轴(γ + B2)→γ枝晶的变化。

图6

图6 自由落体条件下不同直径的Ti30Al45Nb25合金液滴的凝固组织演变

Fig.6 Microstructure evolutions of rapidly solidified Ti30Al45Nb25 alloy droplets with different diameters

(a) 889 μm (b) 530 μm (c) 340 μm (d) 124 μm

2.3 冷却速率对Ti75 -x Al x Nb25 合金B2相枝晶形貌与相含量的影响

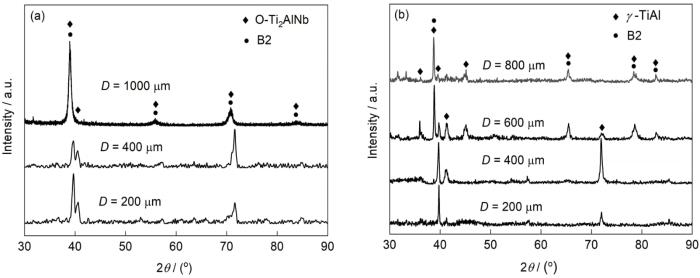

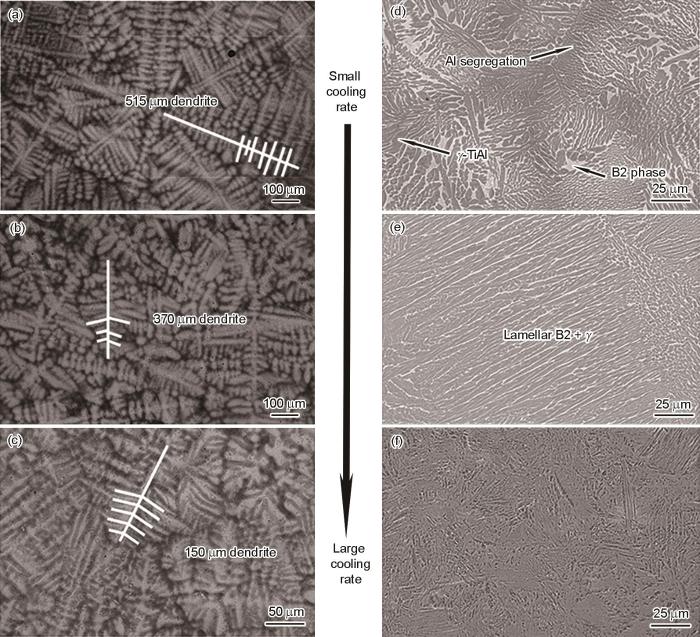

图7给出了电弧熔炼Ti75 - x Al x Nb25合金的XRD谱,图8为Ti75 - x Al x Nb25合金分别在电弧熔炼和吸铸条件下的凝固组织。结合图7a和图8a~c可知,Ti53Al22Nb25合金的凝固组织主要由B2相枝晶和枝晶间少量的O相组成。由于不同条件下合金冷却速率的差异,导致凝固组织中B2相枝晶尺寸发生了显著变化。随着冷却速率的增加,B2相枝晶尺寸由位于电弧熔炼样品顶部区域的515 μm,逐渐减小到电弧熔炼样品底部的370 μm。在真空吸铸条件下,B2相枝晶的尺寸进一步减小到150 μm。实验结果表明,冷却速率的增加能够有效实现Ti53Al22Nb25合金中B2相枝晶的细化。

图7

图7 电弧熔炼条件下Ti75 - x Al x Nb25合金的XRD谱

Fig.7 XRD spectra of rapidly solidified Ti75 - x Al x Nb25 alloy via VAM

(a) Ti53Al22Nb25 (b) Ti30Al45Nb25

图8

图8 电弧熔炼与吸铸条件下Ti75 - x Al x Nb25合金的凝固组织演变

Fig.8 Microstructure evolutions of rapidly solidified Ti75 - x Al x Nb25 alloys processed by VAM (a, b, d, e) and VSC (c, f)

(a-c) Ti53Al22Nb25 (d-f) Ti30Al45Nb25

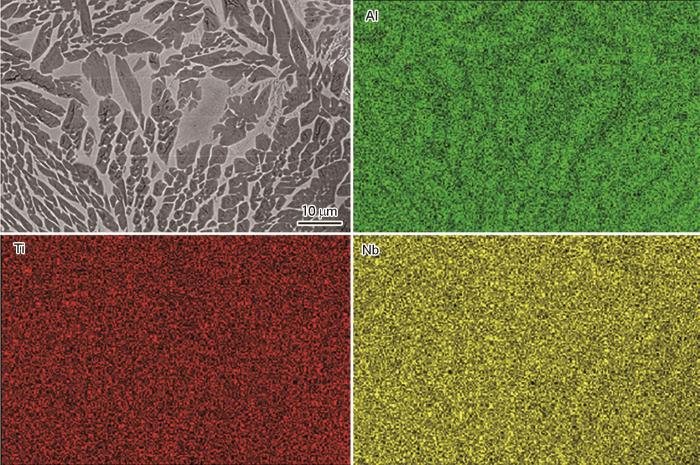

对于Ti30Al45Nb25合金,电弧熔炼条件下,合金顶部的凝固组织由粗大的B2相与γ相组成。由于该区域的冷却速率较小,样品中观察到Al元素的微观偏析,这是由于凝固过程中,β相稳定元素Nb倾向于进入β相,而α相稳定元素Al向β相边缘移动,并逐渐在晶界处聚集,从而引起了Al元素的偏析,如图8d。图9是样品顶部的EDS分析,结果表明黑色相中富集Al而白色相富集Nb元素,Nb元素的偏聚对B2相的形核起主导作用。电弧熔炼样品底部呈现B2与γ相的层片组织,该区域的凝固组织较为均匀,Al的偏析得到了有效抑制,B2相的体积分数减小,表明冷却速率的增加有利于Nb元素的扩散,因此,B2相的相对尺寸减小。真空吸铸条件下合金的凝固组织由针状γ相组成,如图8f所示。随着冷却速率的进一步增加,合金中Nb的固溶度提高,更多的Nb元素以固溶的形式进入γ相,从而减少了Nb元素的偏聚,导致B2相逐渐减少直至消失。

图9

图9 电弧熔炼Ti30Al45Nb25合金的显微组织及元素分布

Fig.9 Microstructure and elemental distributions of Ti30Al45Nb25 alloy by VAM

2.4 快速凝固条件下Ti75 - x Al x Nb25 合金的显微力学性能

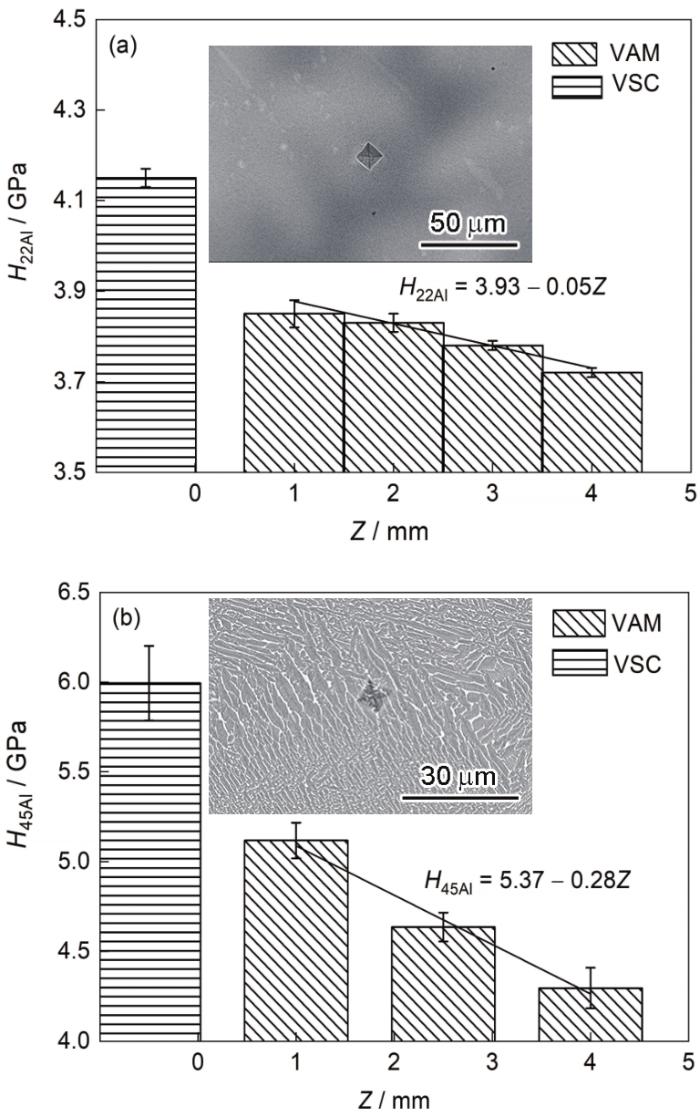

显微硬度作为合金力学性能的一个重要指标,反映了金属抵抗局部塑性变形的能力。为了研究冷却速率及过冷度对合金力学性能的作用,分别测试了电弧熔炼、真空吸铸与自由落体条件下,Ti53Al22Nb25和Ti30Al45Nb25合金的显微硬度。首先,选取3 g电弧熔炼样品,沿着样品纵向切开,在合金纵截面的不同位置(Z)测试合金的显微硬度。如图10a所示,电弧熔炼Ti53Al22Nb25合金的显微硬度H沿着样品纵截面由上到下呈线性增加的趋势,其表达式为:

图10

图10 电弧熔炼与吸铸条件下Ti75 - x Al x Nb25合金的显微硬度

Fig.10 Microhardnesses (H) and typical indentation photos (insets) of the alloys processed by VAM and VSC

(a) Ti53Al22Nb25 (b) Ti30Al45Nb25

真空吸铸条件下Ti53Al22Nb25合金显微硬度达到了4.15 GPa,较电弧熔炼的样品增加了6.9%。随着冷却速率的逐渐增加,合金的凝固组织由粗大枝晶到碎断枝晶的过程,B2相晶粒得到了显著细化,同时,B2相枝晶中Nb的固溶度也得到了增加,因此合金显微硬度的提高被认为是由冷却速率增加导致的细晶强化与固溶强化共同作用的结果。对于快速凝固Ti30Al45Nb25合金,显微硬度结果与Ti53Al22Nb25合金相似,显微硬度沿着样品纵截面由上到下呈现单调递增的趋势,且满足:

经过真空吸铸处理后Ti30Al45Nb25合金显微硬度达到了5.99 GPa,较电弧熔炼的样品增加了15%。随着冷却速率的增加,合金的凝固组织经历了由粗大的非规则(γ + B2)共析组织,向层片状共析组织到针状凝固组织的转变,B2相与γ相得到了显著的细化。冷却速率的增加抑制了Al元素的偏析,吸铸样品实现了无偏析凝固,合金的显微硬度得到提升。与Ti53Al22Nb25合金相比,Ti30Al45Nb25合金的显微硬度更大,由于Ti53Al22Nb25合金的凝固组织以粗大的B2枝晶为主,晶粒尺寸远大于Ti30Al45Nb25合金的凝固组织,因此,Ti30Al45Nb25合金的显微硬度更高。

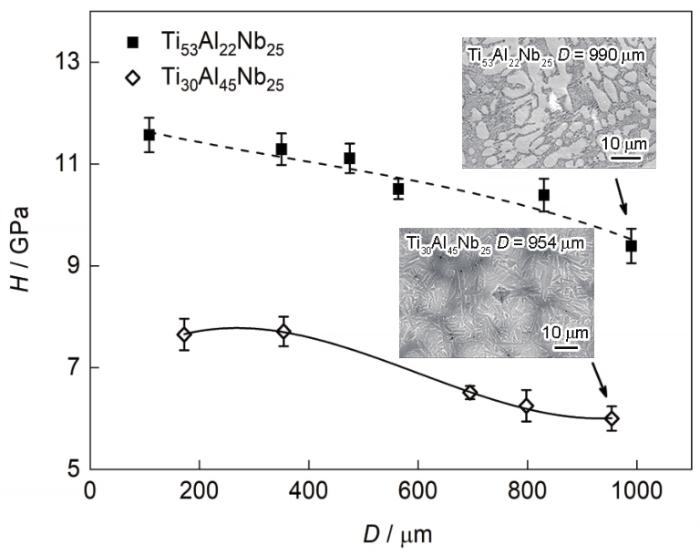

为了研究深过冷耦合大冷速条件对Ti75 - x Al x Nb25合金凝固液滴性能的影响,测量了不同直径的凝固液滴显微硬度。图11为Ti75 - x Al x Nb25合金凝固液滴显微硬度随直径的变化关系。对于Ti53Al22Nb25合金,所测量的合金凝固液滴的直径范围是从990 μm至108 μm,随着凝固液滴直径的减小,显微硬度呈线性增加的趋势,由9.5 GPa增加到11.57 GPa。当凝固液滴直径为990 μm,凝固组织以初生B2枝晶为主。当凝固液滴直径减小到564 μm,在大冷速与深过冷的耦合作用下,初生枝晶发生碎断,显微组织显著细化。当D = 108 μm,初生B2枝晶变为等轴晶,凝固组织得到了显著细化,Nb的固溶度也得到了提升,因此,硬度的提升被认为是晶粒细化与固溶强化共同作用的结果。

图11

图11 Ti75 - x Al x Nb25合金凝固液滴的显微硬度与直径的关系

Fig.11 Microhardnesses and typical indentation photos (insets) of rapidly solidified Ti75 - x Al x Nb25 alloys droplet with different diameters

对于Ti30Al45Nb25合金凝固液滴,测量凝固液滴直径范围为954~172 μm,随着凝固液滴直径的减小,显微硬度呈现先快速增加后缓慢减小的趋势,当凝固液滴直径为354 μm ≤ D ≤ 954 μm时,随凝固液滴直径的减小,由于B2相的凝固组织逐渐细化,显微硬度随凝固液滴直径的减小而逐渐增大;当凝固液滴直径为172 μm ≤ D ≤ 354 μm时,B2相逐渐减少,附着在枝晶上的针状组织消失,B2相仅在枝晶间聚集,凝固组织逐渐变为初生γ相为主的枝晶状组织,显微硬度随凝固液滴直径的减小而逐渐减小,其显微硬度的最大值达到7.7 MPa。

3 结论

(1) 自由落体条件下,Ti53Al22Nb25合金凝固液滴由B2相枝晶和枝晶间少量O相组成。随着凝固液滴直径的减小,凝固组织得到了显著的细化,B2相由粗大枝晶向等轴晶转变。Ti30Al45Nb25合金凝固液滴由针状γ相和B2相组成,随着凝固液滴直径的减小,块状B2相逐渐增多。当D = 340 μm,Ti30Al45Nb25合金凝固液滴的凝固组织发生了显著变化,B2相在晶界处形核长大,针状γ相逐渐消失,形成了无偏析凝固的等轴γ相。随着凝固液滴直径进一步减小,B2相基本消失,此时凝固组织由γ枝晶组成。其凝固路径为:针状(γ + B2)相→针状γ + 块状B2→等轴(γ + B2)→γ枝晶。

(2) 对于Ti53Al22Nb25合金,电弧熔炼与吸铸样品的最大冷却速率分别达到9.5 × 103和1.1 × 104 K/s。随着冷却速率的增加,凝固组织由粗大的B2枝晶逐渐发生枝晶碎断,晶粒显著细化。对于Ti30Al45Nb25合金,电弧熔炼与吸铸样品的最大冷却速率分别为1.1 × 104和1.2 × 104 K/s,随着冷却速率的增加,凝固组织由非规则(γ + B2)相层片→规则层片组织→针状组织转变。

(3) 吸铸快速凝固处理的Ti53Al22Nb25、Ti30Al45Nb25合金显微硬度分别达到4.15和5.99 GPa,较电弧熔炼的样品分别增加了6.9%和15%。自由落体条件下Ti53Al22Nb25和Ti30Al45Nb25合金显微硬度随凝固液滴直径的减小逐渐增加,显微硬度的最大值分别为11.57和7.7 GPa,较吸铸样品增加了64%和22%,表明深过冷耦合大冷速对合金性能有明显的提升。

沪公网安备31011202020290号

沪公网安备31011202020290号