分享:梯度结构铜钨基碳化物复合材料的制备 及其高温压缩性能

阙吴梅1,黄友庭1,2,陈文哲1,3

(1.福州大学材料科学与工程学院,福州 350116;2.福建工程学院材料科学与工程学院,福州 350118;

3.厦门理工学院,厦门 361024)

摘 要:通过熔渗烧结法制备 CuW80合金,然后在1250 ℃下渗碳4h制备梯度结构铜钨基碳化物复合材料;利用材料试验机对渗碳前后合金进行了不同温度下的压缩试验,采用扫描电镜对其组织及压缩断口进行了观察,研究了温度对复合材料压缩性能的影响规律,并分析其失效机理.结果表明:复合材料的表面形成了约70μm 厚的渗碳层,表面硬度较 CuW80合金的提高了约95.1%;复合材料在室温压缩过程中存在明显的加工硬化现象,随温度升高,加工硬化作用逐渐减弱;抗压强度和压缩率随温度升高而降低,复合材料的压缩性能均优于CuW80合金的;随温度升高,复合材料断口形貌由以韧窝为主逐渐变成以塑性孔洞为主,压缩断裂方式是韧脆混合断裂.

关键词:梯度结构;铜钨基碳化物复合材料;渗碳;高温压缩

中图分类号:TG113.2 文献标志码:A 文章编号:1000G3738(2017)07G0054G06

0 引 言

铜钨合金是由铜和钨经过熔渗烧结法而制备出的一种假合金,因其同时具备钨的高熔点、高密度、高硬度、高的高温强度、低热膨胀系数和铜的高导电性、高导热性及良好塑性等特点,主要应用在真空开关电器、电加工电极、电子封装及热沉和高温材料等领域[1G4].

在型钢轧制过程中,安装在轧辊孔型前后帮助轧件按既定的方向和状态准确地、稳定地进入和导出轧辊孔型的装置称为导卫.传统的导卫材料主要有灰口铸铁、白口铸铁和球墨铸铁,但是这些材料都不耐磨损且容易断裂,使用寿命通常仅几个小时,直接影响到生产效率.最近的研究表明,将铜钨合金作为导卫材料,具有摩擦因数低、不炸裂、耐磨损等优点,可以 解 决 目 前 传 统 导 卫 材 料 存 在 的 许 多 问题[5].汪合朋[6]的研究表明,铜钨合金导卫的使用寿命远高于传统材料导卫的,甚至可以比 YG15硬质合金导卫的高三倍以上.基于导卫的工作环境考虑,铜钨合金导卫表面在高温和压力的共同作用下,不可避免地存在黏钢现象,从而降低其使用寿命.黄友庭[7]提出,渗碳后形成的梯度结构铜钨基碳化物复合材料具有高的硬度和良好的高温摩擦磨损特性.因此,为减少铜钨合金导卫的黏钢现象和提高其表面性能,作者采用此方法制备了梯度结构铜钨基碳化物复合材料,然后进行了不同温度下的压缩试验,利用扫描电子显微镜观察组织及断口形貌,并结合能谱仪对微区成分进行分析,研究了温度对渗碳后形成的梯度结构铜钨基碳化物复合材料压缩性能的影响规律,并分析其失效机理.

1 试样制备与试验方法

1.1 试样制备

采用熔 渗 烧 结 法 制 备 CuW80 合 金.将 粒 径5.6~8μm、纯度99.98%的钨粉在氢气环境下进行还原处理,温度(860±10)℃,保温1h;同时将粒径0.074μm、纯度99.8%的电解铜粉也在氢气环境下进行还原处理,温度(300±10)℃,保温1h;把还原后的钨粉和铜粉按质量比8∶2均匀混合,然后加入1%(质量分数)钴粉作为活化剂,混合均匀后烘干;配料完成 后,用 50t四 柱 压 力 机 进 行 压 制 成 型,CuW80合金压坯尺寸为20 mm×15 mm×8 mm和?9mm×22mm.采用高温渗碳方法制备具有梯度结构的铜钨基碳化物复合材料.将制得的 CuW80合金压坯用汽

油洗净除去表面污物,酒精冲洗后晾干,装入石墨舟内,填满石墨粉,轻轻压实后,装入专门的烧结碳化炉中,在1250 ℃下渗碳4h,然后随炉冷却至低于100 ℃后出炉.

1.2 试验方法

将 CuW80合金与渗碳后形成的梯度结构铜钨基碳化物复合材料试样经表面抛光处理后,用氯化铁盐酸溶液(FeCl3、HCl、去离子水的体积比为1∶2∶20)腐蚀5~10s,用清水洗净,再用酒精清洗并吹干.采用SG3400N 型扫描电子显微镜(SEM)对试样进行组织及断口形貌观察,并用其附带的能谱仪进行微区成分分析.

采用 D/maxGUltimaⅢ型 X 射线衍射仪(XRD)对 CuW80合金与渗碳后形成的梯度结构铜钨基碳化物复合材料进行物相分析,工作电压为40kV,电流为20 mA,衍射靶材为 Cu靶,扫描角度范围为20°~100°,扫描速率为4 (°)??min-1,步长为0.01°.通过Jade6.0软件定量分析物相组成变化.采用 HXG1000型显微维氏硬度计进行硬度测试,载荷为4.9N,保载时间为10s,压头为正四棱锥金刚石.各选取三个试样,每个试样表面测 10 个点,取平均值作为其维氏硬度值.

在InstronG1185型万能材料试验机进行高温压缩试 验,试 样 尺 寸 为 ?8.5 mm ×20 mm,采 用InstronSF375D 型高温炉(最高温度 1000 ℃)加热,压缩速度为 1 mm??min-1,压缩温度分别设置为:室温(25 ℃),200,400,600 ℃;加热到各个温度时均保温5min后进行压缩试验.

2 试验结果与讨论

2.1 显微组织

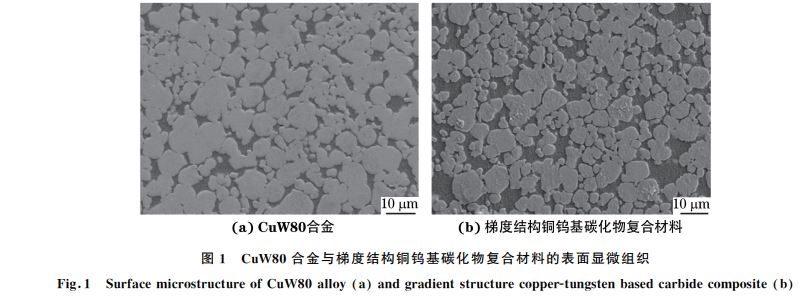

图1中较亮区域为钨,较暗区域为铜,可以看出,CuW80合金与梯度结构铜钨基碳化物复合材料中的钨颗粒直径大小不一,在0.5~8μm 之间,但总体分布均匀,铜均匀包覆在钨颗粒的周围,材料表面

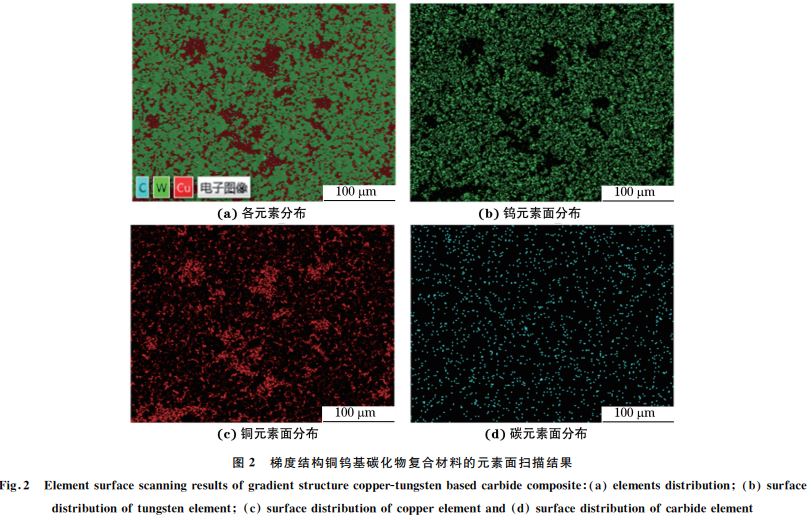

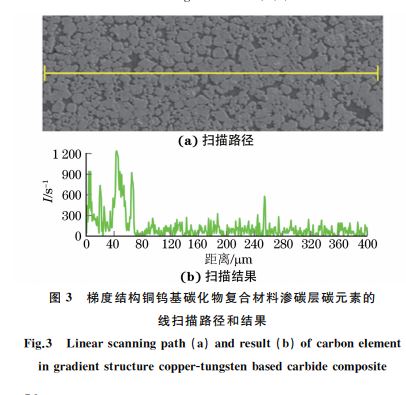

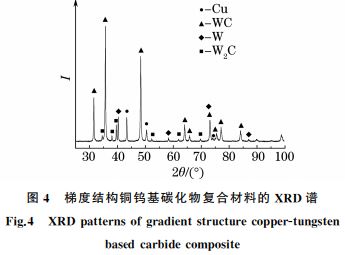

并未出现孔洞和裂纹.由图2可知,复合材料表面存在钨、铜、碳三种元素,铜镶嵌在钨骨架内,与钨结合良好,碳则弥散分布于材料的表面,材料表面成分分布均匀.由图3可知,梯度结构铜钨基碳化物复合材料渗碳层的厚度约为70μm,这表明碳已成功渗入到 CuW80 合金的表面.由 图4可知,合金渗碳层中含有 WC、Cu、W2C和 W 等4个物相.经分析可得,渗 碳 层 中 各 物 相 含 量 (质 量 分 数)分 别 为61.8%WC,22.7%Cu,10.1%W2C,5.4%W,其中WC

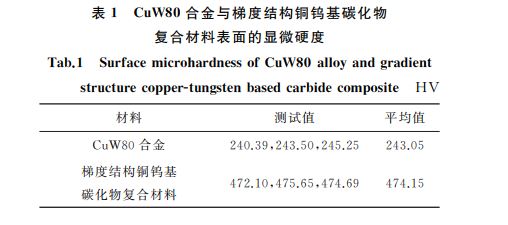

含量最高,W 含量最低,这说明在渗碳过程中,碳极易与钨发生化学反应形成高硬度的 WC.虽然 WC的形态及分布还有待进一步研究,但是以上结果均表明,渗碳处理可以在 CuW80合金中形成了一定厚度的渗碳层,并生成了高硬度的碳化物 WC.由表1可知,CuW80合金的维氏硬度平均值为243.05HV,而梯度结构铜钨基碳化物复合材料的维氏硬度平均值为474.15HV.因此,经过渗碳处理后,渗碳层中生成的 WC使合金表面硬度显著提高,较渗碳前的提高了约95.1%.

2.2 压缩性能

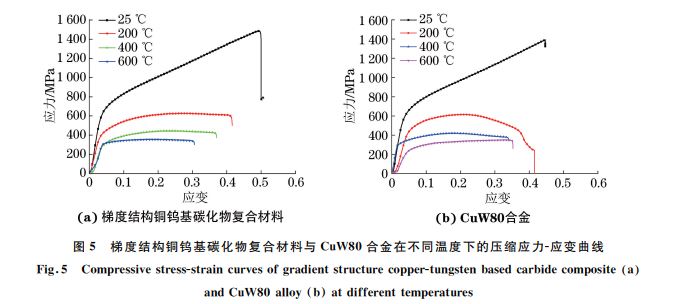

由图5(a)可知:在相同的应变速率和应变量下,梯度结构铜钨基碳化物复合材料的应力随压缩温度的升高而逐渐降低.在弹性变形阶段,随压缩温度的升高,应力上升速度变慢.当应变大于4%时,材料开始进入加工硬化阶段,室温下材料的加工硬化现象非常明显,占据整个压缩过程的90%,该阶段应力增加了约800MPa,当应力达到最大值时,材料发生断裂.随压缩温度的升高,材料的加工硬化作用减弱.压缩温度为200 ℃时,在进入加工硬化阶段后,应力随应变的增大而缓慢增加,当应变约为28%时,应力达到最大值(627.18MPa),随后缓慢降低至某一值并保持一段时间后发生断裂.压缩温度为400℃时,应力G应变曲线的变化趋势与200 ℃时的一致,但是应力随应变的变化幅度较小.当压缩温度为600℃时,应力在加工硬化阶段几乎没有发生变化.由图5(b)可知,CuW80合金的应力G应变曲线与梯度结构铜钨基碳化物复合材料具有类似的变化趋势.

由表2可见,梯度结构铜钨基碳化物复合材料的室温抗压强度高达1484.23 MPa,随温度升高,抗压强度逐渐降低,但降低幅度越来越小.梯度结构铜钨基碳化物复合材料的室温抗压强度比渗碳前CuW80合金的高92.44 MPa,200 ℃的比渗碳前的高12.44 MPa,400 ℃的比渗碳前的高24.75 MPa,而600 ℃的比渗碳前的高4.89MPa,这表明渗碳处理可提高 CuW80合金的抗压性能.梯度结构铜钨基碳化物复合材料和 CuW80合金的压缩率随缩温度的升高而减小.因此,随压缩温度的升高,梯度结构铜钨基碳化物复合材料的强度和塑性均降低.通常,随温度升高,材料强度降低,而塑性提高,但梯度结构铜钨基碳化物复合材料的塑性也呈现降低的 趋 势,这 与 CuW80 合 金 的 变 形 本 质 密 切 相关[7].对于 CuW80合金而言,铜和钨不互溶,由于钨的强度远远大于铜的强度,因此当材料受到压缩作用时,软相铜先吸收大量变形功而发生塑性变形,此时硬相钨是没有变化的,随着应变的增加,载荷将通过铜钨界面逐渐传递到硬相钨中,使硬相钨也开始变形,并表现出很强的加工硬化作用.由于铜的熔点要比钨低很多,随温度升高,铜的强度降低,而钨的强度仍很高,铜所能承受的变形越来越少,并很快达到其变形的极限,在钨尚未发生完全塑性变形时,铜已先发生断裂了,从而出现 CuW80合金的抗压强 度 和 压 缩 率 随 温 度 升 高 而 降 低 的 现 象.CuW80合金经过渗碳后,虽然形成的 WC提高了铜钨合金的强度,在室温压缩时也表现出较好的压缩性能,但并未改变 CuW80假合金的本质,因此梯度结构铜钨基碳化物复合材料在高温压缩下所表现出的高温变形规律和 CuW80合金的是一样的,如图5所示.这也是渗碳后的 CuW80合金在室温时具有较好加工硬化能力的原因.此外,由于铜和钨的熔点和热膨胀系数存在很大的差异,在载荷作用下材 料中会形成一定的残余应力,这些残余应力的存在也会间 接 降 低 材 料 的 承 载 能 力[8G9].王 聪 等[10]认为,材料在高温下由氧化引起的质量损失随温度升高而急剧增多,这会造成材料承载能力降低,其表现为抗压强度随温度升高而降低,在后面断口成分分析中可看到高温氧化的现象.然而,即使在600 ℃的高温作用下,梯度结构铜钨基碳化物复合材料的抗压强度仍可达到355.30MPa,能够满足导卫的使用要求.

2.3 压缩断口形貌

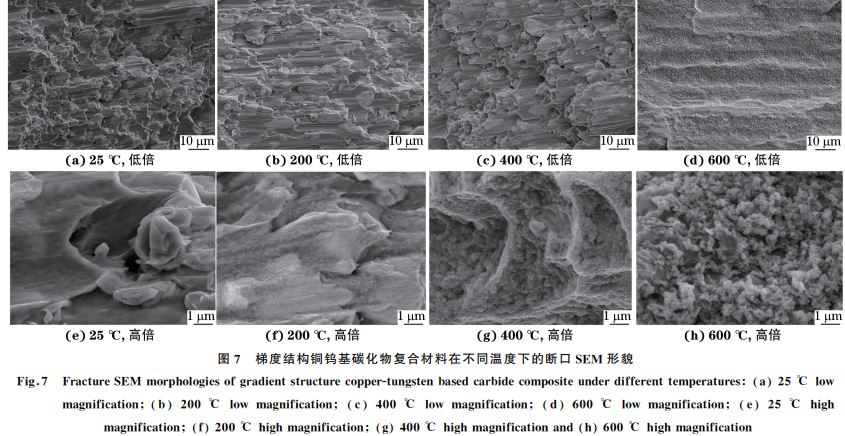

由图6可以看出:复合材料压缩断口表面总体较平整;室温下的压缩断口未发生氧化现象,断口颜色为黄色,随着温度的升高,压缩断口的氧化现象越来越严重,断口颜色发生灰绿色→灰褐色→黑色变化;断口的光泽度逐渐下降,且撕裂现象愈发明显,这不仅与高温下试样表面的氧化有关,也与高温下原子热运动导致晶粒强度及晶间结合强度的降低有关[11].断口均呈现出与轴线成约45°方向的剪切断裂,这是因为压缩时试样与压头间的摩擦力导致试样中产生了与压缩轴呈45°方向的剪切应力,并且与其他少量正应力的共同作用使材料发生沿轴线约45°方向的断裂[12].

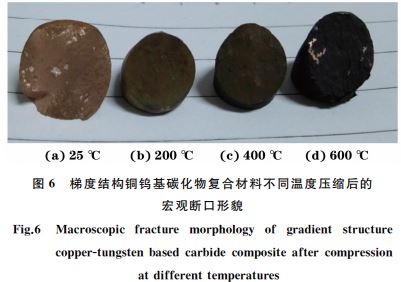

图7中较亮区域为钨,较暗区域为铜.由图7(a)~(d)可以看出:在压缩过程中,具有优良塑性的铜在压力的作用下产生明显的位移,沿断口方向出现明显的滑移带.室温下断口中的滑移带较稀疏,随温度升高,滑移带数量增多,压缩温度为600℃时试样断口上出现很多挤出脊.从材料的变形机理方面分析,当位错塞积数目较多并且滑移系上的塞积应力达 到 原 子 键 合 力 时,裂 纹 将 在 滑 移 带 上 形核[13].压缩过程中,试样的塑性变形不断增大,从而使晶粒周围出现大量的滑移带和挤出脊,随着压力的增大,滑移带和挤出脊处出现较大的裂纹并迅速扩展,最终出现断裂破坏.

结合图7(e)~(h)可知,不同温度下的断口均出现了脆性断裂的小平面,以及具有韧性断裂特征的韧窝.这表明梯度结构铜钨基碳化物复合材料的压缩断裂属于脆性断裂和韧性断裂的混合方式,这种混合模式与 CuW80合金的变形规律和断裂机理是密切相关的.铜表现为塑性断裂,而钨则表现为脆性断裂,室温时断口表面的韧窝又深又多,这体现出铜的良好塑性[14]和室温下良好的韧性.压缩温度为400 ℃和600 ℃时,断口表面出现颗粒状铜和钨的氧化物,断口形貌主要为塑孔.由此可见,随温度升高,断口形貌由以韧窝为主逐渐转变为以塑孔为主,这是因为在高温下,原子迁移更容易进行,原子间的结合能力减弱,同时晶粒强度和晶界强度均随温度的升高而降低,所以受力后晶界更容易产生滑动,晶界滑动导致晶界裂纹的形成并逐渐扩展,最终导致晶间断裂,即产生 WGC 相界面的分离,随后出现 WGW 颗粒间的断裂[15].研究表明,钨合金断口基本上由以下四种断裂形态组成:(1)WGW 颗粒分离;(2)钨颗粒解理;(3)钨颗粒与基体黏结相界面分离;(4)基体黏结相断裂[16].因此,梯度结构铜钨基碳化物复合材料的高温压缩断裂形态为铜颗粒变形断裂到 WGW 颗粒分离以及钨与铜黏结相界面分离的过程.

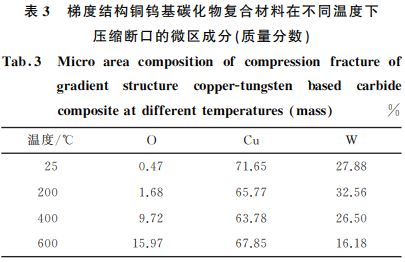

由表3可见,随压缩温度升高,断口某些区域中的氧含量迅速增多,由室温时的0.47%增加到600℃时的15.97%,这说明温度升高导致断口的氧化现象加剧.室温 时 断 口 几 乎 没 被 氧 化,当 温 度 升 高 到200 ℃时,表面的铜先被氧化,使氧含量由原先的0.47%升高到1.68%,当温度升高到400 ℃时,表面氧化加剧,部分钨开始被氧化,此时氧含量升高到9.72%,而当温度升高到600 ℃时,表面上大部分铜和钨均被氧化,氧含量高达15.97%.由图7(h)可以看到,此时试样断口表面均为铜和钨的氧化物.可见,断口微区氧元素的分析结果与宏观断口氧化加剧的现象以及微观断口形貌的分析结果相一致.根据表3中铜和钨的质量分数可以发现,在不同温度压缩后,某些微区铜与钨的质量比与原始组织成分相比发生了明显的变化.铜的质量分数基本保持在63%~72%范围内,钨的质量分数随温度升高而降低,当压缩温度为600℃时,钨的质量分数降低到16.18%.铜钨合金原始组织中钨、铜含量比为8∶2,而室温下断口某些微区接近于3∶7,这是因为铜为面心立方结构,具有很好的延展性,而钨是体心立方结构,在压缩过程中,试样承载的压力增大时,铜首先产生塑性变形,为抵抗试样所受到的剪切应力破坏,铜被拉伸与撕扯,并大量黏附于钨的表面,形成很多的滑移带与挤出脊,从而使铜大量附着于断口某些微区.在高温下,铜的塑性变形更加剧烈,断口部位主要表现为铜的变形与断裂,铜大量附着于断口表面,同时高温促进大量氧化铜的生成,这些都是导致钨与铜质量比下降的原因.这也进一步论证了梯度结构铜钨基碳化物复合材料压缩断裂是由钨与铜黏结相界面的分离造成的.。

3 结 论

(1)梯度结构铜钨基碳化物复合材料的表面形成了约70μm 厚度的渗碳层,表面硬度较 CuW80合金的提高了约95.1%.

(2)在不同压缩温度下,梯度结构铜钨基碳化物复合材料的压缩性能均优于 CuW80合金的;在室温压缩过程中存在明显的加工硬化现象,随温度升高,加工硬化作用逐渐减弱;室温时的抗压强度高达1484.23MPa,压缩率为50.7%,随温度升高,抗压强度和压缩率降低.

(3)梯度结构铜钨基碳化物复合材料的高温压缩断裂方式属于韧脆混合断裂;随温度升高,断口形貌由以韧窝为主逐渐变成以塑孔为主;高温压缩断裂形态为铜颗粒变形断裂发展到 WGW 颗粒分离以及钨与铜黏结相界面的分离.

烯的总含量以及它们之间的质量比对合成碳纳米管/石墨烯G氧化铜复合粉体的形貌及光催化性能均有明显的影响.最佳的制备工艺参数为:分解温度210 ℃,碳纳米管与氧化石墨烯的质量比1∶1,碳纳米管和氧化石墨烯的质量分数10%.在此工艺条件下,纳米氧化铜颗粒均匀地分布在碳纳米管/石墨烯球体表面.在可见光照射20min后,该复合粉体对溶液中甲基橙的降解率可达到98.3%.

3 结 论

(1)使用喷雾干燥技术和煅烧工艺,制备了碳纳米管/石墨烯G氧化铜复合粉体,在该粉体中,碳纳米管/石墨烯形成均匀分布的球体,并且在球体表面均匀负载着大量的氧化铜颗粒.

(2)分解温度、碳纳米管与氧化石墨烯的总含量以及它们之间的质量比对碳纳米管/石墨烯G氧化铜复合粉体的形貌及光催化性能有显著影响,最佳的制备工艺参数为分解温度210 ℃,碳纳米管与氧化石墨烯的质量比1∶1,碳纳米管和氧化石墨烯的质量分数10%.

来源:材料与测试网