分享:预变形和双级时效对Fe-30Mn-11Al-1.2C奥氏体低密度钢显微组织和力学性能的影响

1.

2.

采用EBSD、TEM和万能试验机等研究了冷轧预变形和双级时效对Fe-30Mn-11Al-1.2C (质量分数,%)奥氏体低密度钢微观组织演变和力学性能的影响。结果表明,双级时效可以显著地提高材料的屈服强度,从固溶时的580 MPa到1120 MPa,但同时使得均匀延伸率急剧降低至几乎为0;而经过轧制预变形+双级时效处理后的样品,材料的屈服强度进一步提高,达到1220 MPa,同时材料的均匀延伸率大幅提高至18.2%,钢的综合力学性能得到明显提升。微观组织分析表明,双级时效后材料屈服强度的提升归因于κ′碳化物的有序化强化;预变形可以在奥氏体基体中引入有效的异质形核点,诱导晶内析出;该析出相(析出强化)结合预变形引入位错(形变强化)进一步提高材料的屈服强度,同时提高了材料的应变硬化能力,这是材料高塑性的根本原因。该工艺为奥氏体低密度钢的性能改善提供了新思路。

关键词:

为应对日益严重的资源紧缺与环境污染,汽车轻量化成为当今汽车发展的潮流,也是国家节能减排战略的紧迫需要。然而,对于传统的仅通过增加钢材强度,降低构件尺寸的方法,当尺寸减小到一定程度时将不能保证构件的刚度,不能进一步提高汽车的轻量化。在此背景下,研究者[1,2]提出了降低钢材密度、增加钢材比强度的有效方法。Fe-Mn-Al-C低密度钢利用合金元素固溶引起的晶格膨胀和低原子量的Al元素取代Fe、Mn元素2个方面的作用(每增加1%的Al,密度降低约1.3%;每增加1%的C,密度降低约5.2%),使得其在具有高力学性能(屈服强度:0.4~1.4 GPa,抗拉强度:0.6~1.5 GPa,延伸率:30%~100%)的同时显著降低材料的密度,极大地提高了比强度,满足了汽车轻量化的需要,成为未来汽车用钢最有潜力的候选材料[3~7]。

其中,高Mn、Al和C含量奥氏体低密度钢由于其fcc晶体结构和更高的Al和C含量,使得其具有更好的力学性能的同时能更有效地降低钢材的密度。除了降低密度以外,高Al和C含量还使得钢材具有时效强化能力[3,8~10]。已有大量工作研究了时效对高Mn、Al和C含量奥氏体低密度钢的微观组织演变、力学性能和形变机理的影响,结果表明:(1) 随着合金元素含量的增加,固溶态的显微组织由单相奥氏体转变为奥氏体+短程有序(SRO)/长程有序(LRO)再转变为奥氏体 + (Fe, Mn)3AlC x 碳化物(κ碳化物),且包含大量的退火孪晶[11,12];(2) 时效过程中,在不同的时效温度和时间下,亚稳态奥氏体发生不同的相变过程,一般低温短时间退火,奥氏体基体中连续均匀析出纳米尺寸的晶内(Fe, Mn)3AlC x 碳化物(κ′碳化物),当延长退火时间或者升高退火温度,除了晶内κ′碳化物,在奥氏体晶界析出(Fe, Mn)3AlC x 碳化物(κ*碳化物)、β-Mn和具有B2、DO3结构的析出相[13~15];(3) κ′碳化物能有效提高材料的屈服强度,相反晶界析出相会导致材料发生脆性断裂,显著降低材料的塑性[15];(4) 形变机理与低层错能钢的相变诱导塑性(TRIP)或孪生诱导塑性(TWIP)完全不同,位错滑移模式为平面滑移,并激活了剪切带诱导塑性(SIP)[16]、微带诱导塑性(MBIP)[17,18]、动态滑移带细化诱导塑性(DSBR)[10,12]等新的形变机理;(5) κ′碳化物尺寸和体积分数的增加抑制滑移带细化过程,导致时效处理后材料的加工硬化率降低[10,13]。因此,时效热处理对析出相的尺寸、形貌、取向以及分布有显著影响,进而影响材料的形变机理和力学性能。

尽管对时效过程中高Mn、Al和C含量低密度钢的相变及其对性能的影响有了较为清楚的认识,但除了时效温度和时间以外,时效前进行轧制预变形处理作为一个低成本的方法也可以有效调控析出相。该方法在铝合金[19,20]、铜合金[21,22]、钛合金[23,24]、镁合金[25]以及许多钢铁材料[26,27]中有了较多的研究。预变形会向基体中引入高密度的晶体缺陷(例如:位错、孪生、层错等),这些缺陷会显著影响析出相的析出行为:(1) 提高溶质原子的扩散速率,缩短时效处理时间[19,21,26];(2) 提供更多析出相的异质形核点,提高材料的时效强化效应[25];(3) 由于位错在时效过程中会吸收淬火保留下来的空位,抑制GP区形成,导致析出相的析出序列发生变化[19,20];(4) 由于储存能的引入,降低了形核能垒,使一些晶界析出相可以调控到晶粒内部,改变析出相的析出位置[27]。

然而,预变形对高Mn、Al和C含量奥氏体低密度钢时效过程中的微观组织演变及其性能影响的相关研究较少。前期研究[28]发现,通过在两次时效中间引入预拉伸变形,提高了Fe-30Mn-11Al-1.2C (质量分数,%)低密度钢的加工硬化能力,获得了较高的综合力学性能。而工业中常用工件的轧制变形的影响尚未见报道,因此本工作设计了轧制预变形结合双级时效的工艺,研究轧制预变形对时效过程中Fe-30Mn-11Al-1.2C奥氏体低密度钢的显微组织和力学性能的影响规律。

1 实验方法

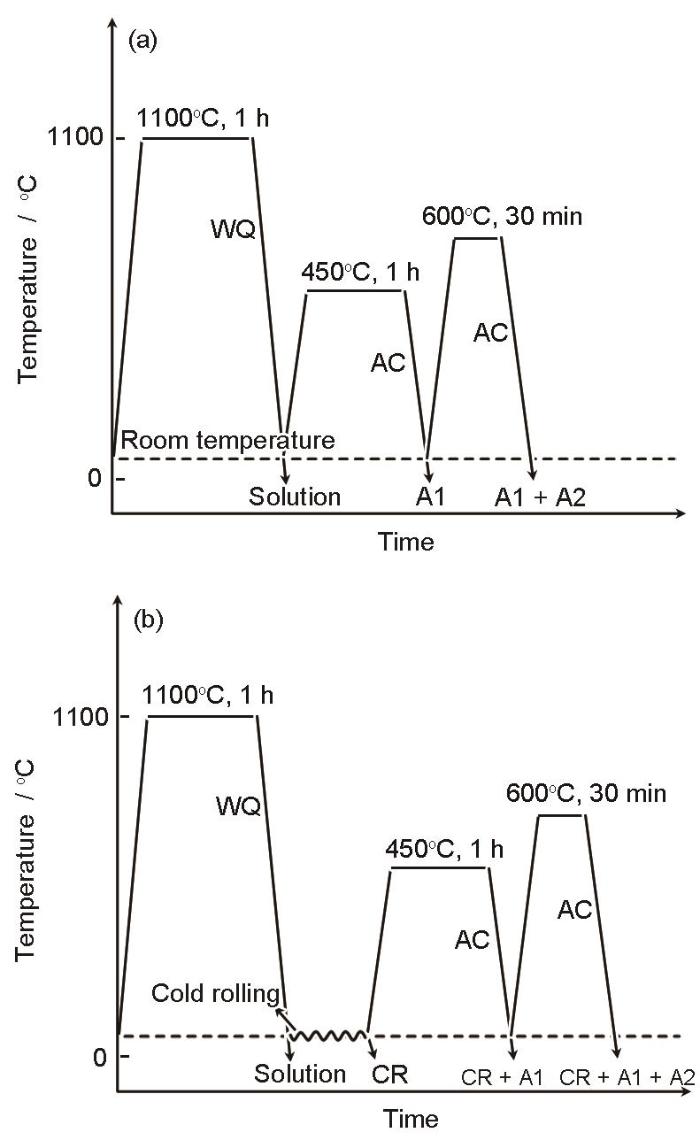

采用真空感应熔炼获得名义成分为Fe-30Mn-11Al-1.2C的铸锭,具体的化学成分为(质量分数,%):Mn 30.4,Al 10.9,C 1.18,Fe余量。钢锭在1250℃均匀化处理12 h后,锻造为直径60 mm的圆钢(终锻温度为900℃),空冷。首先对锻造后的圆钢进行1100℃、1 h固溶处理,水淬(solution)。固溶处理后,对材料进行20%冷轧预变形处理(CR),随后进行450℃、1 h、空冷低温一级时效(CR + A1),最后进行600℃、30 min、空冷高温二级时效(CR + A1 + A2)。为了对比,将没有进行预变形处理的固溶态样品进行一级时效(A1),然后二级时效(A1 + A2)。图1a和b分别为双级时效对照组和轧制预变形+双级时效组的形变热处理流程图。

图1

图1 形变热处理流程图

Fig.1 Schematics of thermomechanical treatment (WQ, AC, and CR are the abbreviation of water quenching, air cooling, and cold rolling, respectively)

(a) two-steps aging(b) pre-cold rolling and two-step aging

分别用装备有电子背散射衍射(EBSD)探头的MIRA 3扫描电镜(SEM)、JEM 2100 透射电镜(TEM)和AG-X50KN通用拉伸试验机对不同状态下Fe-30Mn-11Al-1.2C钢的微观组织和力学性能进行表征分析。EBSD样品通过机械研磨和电化学抛光制备,电解抛光液为10%的HClO4、10%乙二醇丁醚、10%去离子水和70%CH3CH2OH溶液(体积分数)。EBSD分析的标定面平行于锻造方向,扫描步长为2 μm。TEM样品采用电解双喷方法制得,双喷溶液为30%HNO3和70%CH2OH溶液(体积分数)。拉伸实验的应变速率为10-3 s-1,拉伸样品标距的长度为16 mm、宽度为4 mm、厚度为1.8 mm。

2 实验结果

2.1 预变形对力学性能的影响

图2为固溶态、预变形和非预变形对照组的室温拉伸曲线,曲线上的空心圆表示对应样品真应力与加工硬化率相等的点,即颈缩点。如图2a所示,固溶态(solution)的样品屈服强度较低(约600 MPa),但具有超高的均匀延伸率(> 75%)。450℃、1 h (A1)时效后,屈服强度显著提高(约930 MPa),同时均匀延伸率急剧下降(约34%),应力-应变曲线几乎呈水平直线,表现出类似于理想弹塑性体的应变行为,使得材料具有超高的屈强比,极大地限制了材料的应用。随后经600℃、30 min (A1 + A2)时效,屈服强度进一步提高(约1100 MPa),但均匀延伸率降低至近乎为0 (约2%)。对于预变形处理过后的样品,450℃、1 h (CR + A1)时效后,强度与均匀延伸率与非预变形双步时效(A1 + A2)的样品非常接近,即强度高、延伸率低。然而有趣的是,预变形双步时效(CR + A1 + A2)处理过后,屈服强度进一步提高(约1220 MPa),均匀延伸率也显著提高(约18.2%),总伸长率达到33.4%,同时材料还表现出较好的加工硬化能力,使得材料的屈强比降低。

图2

图2 不同形变热处理状态Fe-30Mn-11Al-1.2C钢的室温拉伸测试结果

Fig.2 Room-temperature tensile test results of Fe-30Mn-11Al-1.2C steel (The hollow circles indicated the necking points)

(a) engineering stress-strain curves

(b) true stress-strain curves

(c) strain hardening rate curves

如图2b所示,尽管样品A1、A1 + A2、CR + A1的抗拉强度增加,但对应颈缩点的真应力随着抗拉强度的增加显著降低,表明材料的加工硬化能力降低。而样品CR + A1 + A2除了抗拉强度增加以外,颈缩点的真应力与固溶态样品相当,表明预变形样品二级时效后的加工硬化能力得到了提升。此外,对真应力-真应变曲线求一阶导数得到加工硬化率曲线,如图2c所示。对比加工硬化率曲线可知,样品Solution、A1、A1 + A2和CR + A1的加工硬化率变化趋势相似,为“驼峰状”,即先快速下降然后上升到峰值最后再下降。但样品A1、A1 + A2和CR + A1的加工硬化率显著降低,导致材料的均匀延伸率显著降低,尤其是样品A1 + A2和CR + A1均匀延伸率几乎为0。然而,样品CR + A1 + A2的加工硬化率的变化趋势完全不同,呈单调下降趋势,且在颈缩前加工硬化率甚至高于固溶态样品,因此使得材料的均匀延伸率和屈强比得到改善。由此可以推测,再时效或者预变形时效,尤其是预变形+双级时效后,材料的微观组织发生了显著的变化。

2.2 微观组织演变

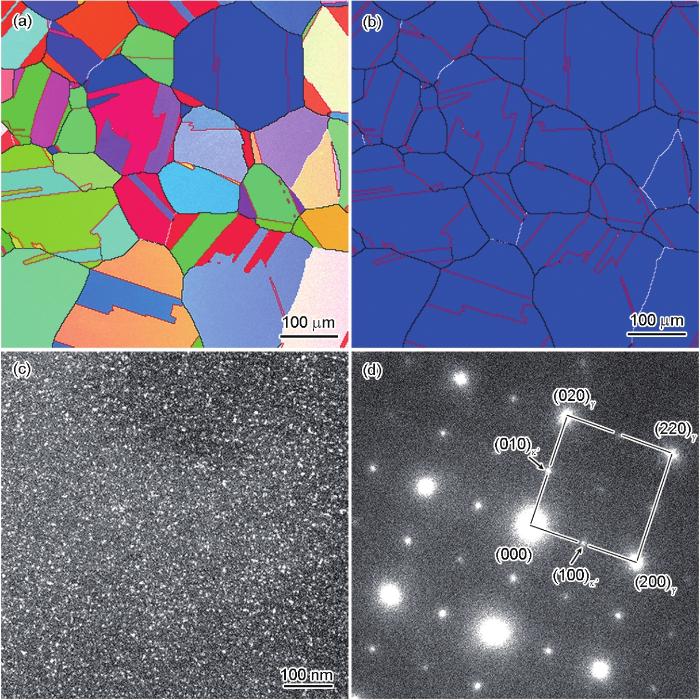

图3a和b分别为固溶态(solution)样品的EBSD反极图和相图。通过EBSD分析可知,固溶态样品的微观组织为奥氏体,并且包含了大量的退火孪晶,平均晶粒尺寸为57 μm。图3c和d分别为衍射矢量 g 为(010)下κ′碳化物的TEM双束暗场像和对应[001] γ 晶带轴的选区电子衍射(SAED)花样。如图所示,奥氏体晶粒内部析出了纳米尺寸的均匀分布的κ′碳化物,表明固溶态的微观组织为奥氏体+ κ′碳化物。通过Image J图像分析可知,固溶态κ′碳化物的尺寸和体积分数分别为3.7 nm和11.8%。这是由于高Al和C含量提高了碳化物的析出动力学,固溶态样品在淬火过程中发生了调幅分解,该现象与已有的报道一致[12]。时效处理过后,如图4的TEM暗场像和对应的SAED花样所示,一级时效样品(A1)的κ′碳化物的尺寸和体积分数分别增加至5.6 nm和24.9%,而二级时效样品(A1 + A2)的尺寸和体积分数分别进一步增加至10.6 nm和36.2%。

图3

图3 固溶态Fe-30Mn-11Al-1.2C样品的EBSD反极图、EBSD相图、κ′碳化物的TEM暗场像和选区电子衍射(SAED)花样

Fig.3 EBSD inverse pole figure map of the rolling direction (a), EBSD phase map (b), dark field TEM image of κ′-carbide (c), and selected area electron diffraction (SAED) pattern of κ′-carbide along [001] γ zone axis (d) of solution state Fe-30Mn-11Al-1.2C steel sample

图4

图4 一级时效(A1)态及二级时效(A1 + A2)态Fe-30Mn-11Al-1.2C钢中κ′碳化物的TEM暗场像和SAED花样

Fig.4 Dark field TEM images (a, b) and SAED patterns (c, d) along [001] γ zone axis of κ′-carbide of A1 (a, c) and A1 + A2 (b, d) Fe-30Mn-11Al-1.2C steel samples

图5

图5 冷轧预变形(CR)态Fe-30Mn-11Al-1.2C钢的TEM明场像

Fig.5 Bright field TEM image of CR Fe-30Mn-11Al-1.2C steel sample

图6

图6 CR + A1态Fe-30Mn-11Al-1.2C钢的TEM明场像、κ′碳化物TEM暗场像及κ′碳化物SAED花样

Fig.6 Bright field TEM image of sample CR + A1 (a), dark field TEM image of κ′-carbide (b), and SAED pattern of κ′-carbide along [001] γzone axis (c)

图7为预变形加双级退火(CR + A1 + A2)后样品的TEM表征结果。由图7a晶界处的TEM明场像和图7b中对应的SAED花样可知,奥氏体晶界析出了β-Mn 和具有DO3结构的(Fe, Mn)3Al相。图7b中额外的衍射斑点由二次衍射引起。此外,κ′碳化物的尺寸和体积分数进一步增加至10.3 nm和35.7% (图7c)。有趣的是,在晶粒内部滑移带上观察到了新的析出相,如图7d中箭头所示。图7e为晶粒内部滑移带上析出相的放大像。图7f为图7e中析出相[

图7

图7 CR + A1 + A2态Fe-30Mn-11Al-1.2C钢样品的TEM分析

Fig.7 TEM analyses of CR + A1 + A2 Fe-30Mn-11Al-1.2C steel sample

(a) bright field TEM image of intergranular precipitates

(b) SAED pattern of β-Mn and DO3-ordered α phases in Fig.7a along [

(c) dark field TEM image and SAED pattern (inset) along [001] γ zone axis of κ′-carbide

(d) bright field TEM image of intragranular DO3-ordered α precipitates showed by arrows

(e) magnifying image of intragranular DO3-ordered α precipitates

(f) SAED pattern of DO3-ordered α precipitates along [

3 分析讨论

3.1 预变形对时效过程中相变的影响

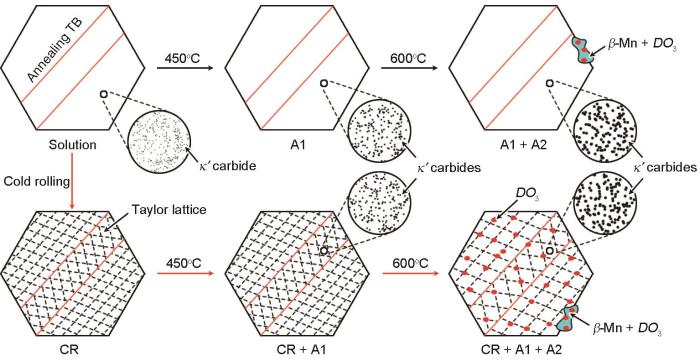

根据微观组织的TEM表征结果,图8给出了Fe-30Mn-11Al-1.2C钢形变热处理过程中微观组织演变的示意图。初始固溶态的组织为包含大量退火孪晶的奥氏体和细小κ′碳化物的双相组织。一方面,直接对材料进行时效处理时,一级低温时效后,晶内κ′碳化物的尺寸和体积分数增加;二级高温时效后,κ′碳化物的尺寸和体积分数进一步增加,且会在晶界析出β-Mn和具有DO3结构的(Fe, Mn)3Al相[26,29]。另一方面,先对材料进行冷轧预变形,然后时效处理时,预变形引入由非共面滑移带组成的Taylor晶格的晶体缺陷;与没有进行预变形样品相似,κ′碳化物的尺寸和体积分数增加,并在二级高温时效后析出晶界β-Mn和具有DO3结构的析出相;不同之处在于,二级高温时效后,经预变形处理的样品在晶粒内部晶体缺陷的位置析出了具有DO3结构的析出相;此外,二级时效处理样品还发生一定程度的回复,Taylor晶格中滑移带的间距增加。可见,预变形引入的晶体缺陷可以作为具有DO3结构的析出相的有效异质形核点,改变析出相的析出位置,将晶界有害相调控到晶体内部作为有益的第二相强化相。

图8

图8 Fe-30Mn-11Al-1.2C钢形变热处理过程中微观组织演变的示意图

Fig.8 Sketches illustrating the microstructure evolution during the thermomechanical process of Fe-30Mn-11Al-1.2C steel (TB—twin boundary)

3.2 微观组织与力学性能的关系

3.2.1 屈服强度的变化

如前所述,固溶态和时效态奥氏体基体中均析出了纳米级κ′碳化物,并随着时效的进行碳化物的尺寸和体积分数逐渐增加。κ′碳化物与奥氏体基体完全共格,其晶体单胞结构为L′I2结构[5,16],即Al原子占据8个顶点,Fe、Mn原子占据6个面心,C原子占据八面体间隙[30]。Yao等[10]的研究表明,κ′碳化物的反相界面能介于350~700 mJ/m2之间,其主要强化方式为有序化强化,并且在一定范围内强化效果随着κ′碳化物尺寸和体积分数的增加而增加。因此,时效后样品屈服强度的变化部分归因于κ′碳化物的析出与长大。此外,经过预变形处理后的样品,尽管在时效处理过程中发生了一定程度的回复,奥氏体基体中仍有较高的位错密度,即存在形变强化,这也是CR + A1和CR + A1 + A2样品的屈服强度分别高于A1和A2样品的重要原因。另外,CR + A1 + A2样品基体中还存在具有DO3结构的析出相(图7),也可视作第2种强化相,提升材料的强度。

3.2.2 平面滑移、强度与加工硬化率的关系

基于Olson-Cohen模型[31],本工作Fe-30Mn-11Al-1.2C钢的层错能估算为约110 mJ/m2,远高于发生交滑移的纯金属Cu (约78 mJ/m2)。然而,位错的滑移模式为平面滑移(图5)。根据文献[10,32]报道,κ′碳化物与位错的交互作用为切过模式。图9a为完整的κ′碳化物(110)晶面的原子排布示意图。当Burgers矢量为a / 2<101>的位错切过κ′碳化物时,会留下一个反相畴界(如图9b中虚线所示),该界面会降低下一根位错切过κ′碳化物时的应力。此外,当一对位错切过κ′碳化物时会降低碳化物在该滑移面上的强化效应,使得后续的位错更易在该滑移面上滑移,即κ′碳化物降低了位错的三维可动性,使得位错被限制在单一滑移面内,即滑移面软化效应诱导位错平面滑移[17,33]。

图9

图9 κ′碳化物(110)晶面原子排布和反相畴界示意图

Fig.9 Schematics of the atomic arrangement of (110) plane of κ′ carbide (a) and the antiphase boundary (APB) (b)

尽管形变过程中微观组织的演变完全不同,如图2所示,本工作Fe-30Mn-11Al-1.2C钢固溶态具有类似于TRIP钢和TWIP钢的“驼峰状”的应变强化行为,导致超高的抗拉强度和均匀延伸率[34,35]。这是由于位错的平面滑移,降低了形变过程中位错的相互湮灭,即降低了材料的动态回复,将多晶材料中位错密度单调增加而不发生动态回复的形变阶段II向发生动态回复的变形阶段III的转变推向更高应变,提高了材料储存位错的能力[12]。因此位错由交滑移转向平面滑移,能显著提高材料的加工硬化能力。类似的现象也在Cu-Ni[36]、Cu-Mn[37]和Ni-Cr[38]合金以及Fe40.4Ni11.3Mn34.8Al7.5Cr6高熵合金[39]中观察到。其中Cu-Ni、Cu-Mn、Ni-Cr合金的平面滑移归因于SRO引起的滑移面软化效应,而Fe40.4Ni11.3Mn34.8Al7.5Cr6高熵合金归因于添加的间隙C原子增加了晶格摩擦力。前者随着短程有序的增加,后者随着C含量的增加,合金中的位错滑移模式逐渐由交滑移转变为平面滑移。与此同时,材料的屈服强度和加工硬化率均增加,最终导致优异的力学性能。

由图4a和b可知,时效处理后A1、A1 + A2样品的碳化物尺寸逐渐增加。然而,尽管屈服强度显著提高,但加工硬化率同时急剧降低,导致均匀延伸率急剧下降,尤其是A1 + A2样品的均匀延伸率几乎为0。这与前述Cu-Ni、Cu-Mn、Ni-Cr合金中短程有序对加工硬化率和屈服强度的影响完全不同。这是由于随着κ′碳化物尺寸和体积分数的增加,抑制了滑移带间距的细化过程,而滑移带间距是关键的加工硬化参数,最终导致材料的加工硬化率降低[10]。即一方面交滑移向平面滑移转变可以减少动态回复,提高材料的加工硬化能力;另一方面,随着短程有序和共格析出相尺寸增加抑制了滑移带的细化,降低材料的加工硬化能力[10,13]。就本工作的Fe-30Mn-11Al-1.2C钢而言,随着析出相尺寸和体积分数的增加,后者占主导地位,导致材料加工硬化率随κ′碳化物尺寸和体积分数的增加而显著降低,即屈服强度和加工硬化率之间存在倒置关系。

3.2.3 加工硬化率的改善

然而,CR + A1 + A2样品打破了屈服强度与加工硬化率的倒置关系,与A1 + A2和CR + A1样品相比,进一步提高屈服强度的同时提高了材料的加工硬化率,使得CR + A1 + A2样品颈缩前的加工硬化率甚至高于固溶态(图2)。此外,CR + A1 + A2样品的加工硬化率曲线还与其他样品的趋势完全不同,呈缓慢的单调下降,表明形变机理发生了变化。从对应的微观组织(图7)可以看出,它们主要的区别为CR + A1 + A2样品在晶内沿着滑移带析出了具有DO3结构的析出相,表明该析出相在改变加工硬化率方面起着重要作用。该现象与双级时效+中间拉伸预变形处理对Fe-30Mn-11Al-1.2C钢性能的影响一致[28]。具有DO3结构的晶内析出相不能被位错切过,与位错的交互作用为Orowan绕过机制。在形变过程中,位错绕过该析出相形成位错环,随着位错环数量的增加形成应变梯度和局部的晶格旋转。因此,这些位错环为几何必须位错,对材料加工硬化率的提高起重要作用,主要通过以下2种方式[40]:(1) 与统计储存位错和位错滑移的交互作用形式一样,这些几何必须位错也可以作为单个的障碍物阻碍主滑移面上位错的运动;(2) 由于粒子周围的Burgers矢量排列的横向极性符号不会相互抵消,共同产生长程背应力阻碍位错的滑移。Ebeling和Ashby[41]建立了粒子与由粒子周围位错累积引起的额外加工硬化(ΔσEWH)之间的模型:

式中,M为Taylor因子,D为常数,G为剪切模量,b为Burgers矢量模,f为粒子的体积分数,r为粒子的平均半径,εt为真应变。表明粒子的体积分数越多、平均半径越小,对材料的额外强化效应越高。此外,粒子周围位错环形成的背应力会导致滑移面硬化,抑制滑移面上的位错源发射位错。因此,与DO3结构析出相相交的滑移带迅速发展,使位错达到饱和。为了进一步协调应变,必须激活新的滑移带,最终导致滑移带的细化过程得以加速,从而提高材料的加工硬化率。

此外,值得注意的是,在奥氏体内部析出具有DO3结构相的同时,奥氏体晶界发生γ → β-Mn + (Fe, Mn)3Al的分解反应,这与文献中的报道相似[26,29,42]。其中,β-Mn能显著提高材料的硬度,使Fe-30Mn-11Al-1.2C钢在κ′碳化物析出的一次硬化后出现二次硬化。但在β-Mn、DO3结构析出相和奥氏体的界面处容易萌生裂纹并扩展,使Fe-30Mn-11Al-1.2C钢发生解理断裂,从而显著降低材料的塑性。因此,二级时效的时间需要控制在合适的范围内,在利用晶内析出DO3结构析出相提高Fe-30Mn-11Al-1.2C钢加工硬化率的同时,控制晶界析出相对塑性的影响,避免材料发生脆性断裂。

4 结论

(1) 双级时效处理可以明显促进Fe-30Mn-11Al-1.2C奥氏体低密度钢中κ′碳化物的析出,使材料的屈服强度显著提高,但同时大大降低了材料的加工硬化能力,即存在屈服强度与加工硬化率的倒置关系。

(2) 经预变形+双级时效处理后的Fe-30Mn-11Al-1.2C样品,其屈服强度为1220 MPa,抗拉强度达到1300 MPa,均匀延伸率为18.2%,总伸长率为33.4%。

(3) 冷轧预变形引入的晶体缺陷可以作为具有DO3结构析出相的异质形核点,从而将晶界有害析出相调控至晶粒内部作为有益的强化相,提高材料的加工硬化率。

沪公网安备31011202020290号

沪公网安备31011202020290号