分享:4种成分车轮钢与 U71Mn钢轨钢间的磨损行为

刘吉华1,2,陈水友2,刘启跃2

(1.五邑大学轨道交通学院,江门 529020;

2.西南交通大学,牵引动力国家重点实验室摩擦学研究所,成都 610031)

摘 要:在轮轨磨损试验机上研究了热轧 U71Mn钢轨钢和4种成分车轮钢间的摩擦磨损行为,分析了车轮钢化学成分、硬度对磨损行为及磨损机制的影响.结果表明:随着碳元素含量的提高,车轮钢显微组织中先共析铁素体含量显著减少,珠光体晶粒尺寸增大,珠光体中的渗碳体片层变厚,车轮钢的硬度也逐渐增大;随着车轮钢硬度的增大,车轮钢磨损量减少,其主要磨损机制由磨粒磨损和浅层剥层磨损向深层剥层磨损转变,钢轨钢磨损量增加,其主要磨损机制为浅层剥层磨损.

关键词:显微组织;车轮钢;硬度;U71Mn钢轨钢;磨损机制

中图分类号:TH117.3 文献标志码:A 文章编号:1000G3738(2017)07G0070G06

0 引 言

安全性和可靠性,并会延长维修时间、增加维修费用,从而降低铁路运输的经济效益和社会效益.因此,对轮轨材料进行试验研究以减少轮轨伤损具有重要意义[2G4].刘启跃等[5]研究发现,车轮钢中的碳含量不会影响其摩擦因数,但会改变其磨损机制,且车轮钢的耐磨损能力随着碳含量的增加显著增强.刘吉华等[6]采用JDG1轮轨模拟试验机研究了相同条件下4种不同成分车轮钢的耐磨性能和疲劳性能,结果表明:车轮钢的碳含量越高,其硬度越高,耐磨性越好;高碳含量车轮钢的疲劳裂纹扩展较深,疲劳损伤较严重;低碳含量车轮钢由于部分刚萌生的裂纹被磨损去除,疲劳损伤较轻微.陈水友等[7]在 MMSG2A 滚动摩擦磨损试验机上进行了不同成分车轮钢与热轧 U75V 钢轨钢的匹配试验,结果表明:随着碳含量的增加,车轮钢的硬度增大,主要磨损机制由小剥离掉块向大剥离掉块转变;钢轨钢则由轻微剥落磨损向深层剥落磨损转变,并且随着车轮钢硬度的增大,钢 轨 钢 表 面 的 疲 劳 裂 纹 有 变 长 的 趋 势.MAYAGJOHNSON 等[8]进行了2种珠光体钢的疲劳裂纹扩展速率试验发现:较小的珠光体片层间距可以显著降低疲劳裂纹的扩展速率;R37CrHT 钢轨钢相比 R260 钢 轨 钢 具 有 更 高 的 硬 度 和 抗 拉 强度,且不容易发生变形,因此表现出更低的疲劳裂纹扩展速率.上述研究主要包括两个方向:一是重点研究轮/轨钢的化学成分对轮轨系统摩擦学行为的影响,而对显微组织的影响分析较少;二是单一研究钢轨钢或者车轮钢显微组织对其摩擦学性能的影响,而对整个轮轨系统影响的研究较少。

在我国,高速铁路钢轨钢一般选用 U71Mn热轧钢,车轮钢则依赖进口.为了更好地选取车轮钢,实现轮轨材料的合理匹配,作者开展了不同成分车轮钢与热轧 U71Mn钢轨钢间的磨损试验,研究了车轮钢化学成分对轮轨钢间磨损行为及磨损机制的影响.

1 试样制备与试验方法

试验用材料为热轧 U71Mn钢轨钢和4种化学成分淬火回火(860 ℃加热后喷水,500 ℃回火)车轮钢,车轮钢和钢轨钢的化学成分见表 1.由表 1可知,1# ~4# 车轮钢化学成分的主要差异在于碳元素和硅元素的含量不同,硫元素和氢元素含量也存在细微的差别,其他元素含量则差异不大,钢轨钢中的锰元素含量较大.

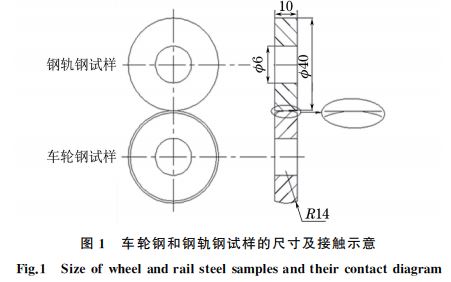

钢轨钢试样直接在热轧 U71Mn钢轨头上横向切取,其断口与钢轨踏面平行;车轮钢试样从车轮踏面截取,端面与车轮踏面平行.将1# 车轮钢对应的试样记为1# 试样,以此类推.钢轨钢和车轮钢试样的尺寸 如 图 1 所 示,二 者 的 纵 向 曲 率 半 径 均 为30mm,横向曲率半径分别为∞和14mm.根据赫兹接触理论[1],确保两试样间的平均接触应力和接触区椭圆的长短轴半径之比与轮轨间实际工况下的相同.在 MMSG2A 摩擦磨损试验机上模拟直线工况轮轨接触状态进行试验:模拟轴重为16t,轮轨间接触应力为1125MPa,对应的法向载荷为113N,车轮钢试样转速为400r??min-1,车轮钢试样和钢轨钢试样纵向滑差率为 3.83%.磨损试验在干态下 进 行,试 验 时 间 为 24h. 在 磨 损 试 验 前 利 用MVKGH21型维式显微硬度计测试样的表面显微硬度.利用JA4103型电子分析天平测试样在磨损试验前后的质量,计算质量损失,以此作为磨损量.采用线切割方法在磨损后的车轮钢和钢轨钢试样上切出金相试样,在 PGG2型金相试样抛光机上抛光,用4%(体积分数)硝酸酒精腐蚀后,利用 FEIQuanta2000/JSMG7001F型扫描电子显微镜(SEM)观 察显微组织和塑性变形形貌.磨损形貌则在试样清洗后直接观察.

2 试验结果与讨论

2.1 显微组织与硬度

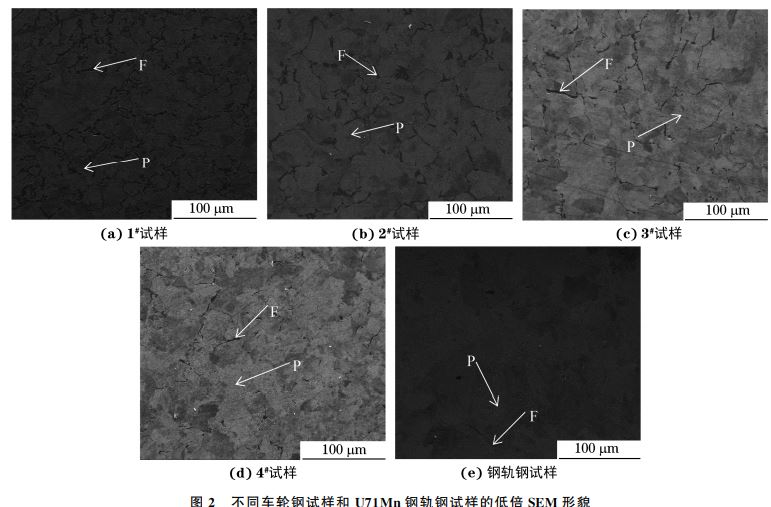

即硅元素在珠光体中的强化作用高于在先共析铁素体中的[9],以此起到强化车轮钢的作用.由图2可知:4种车轮钢试样的显微组织中均有先共析铁素体(F)相,该相呈网状分布在珠光体(P)晶界上;随着碳含量的增加,先共析铁素体相的

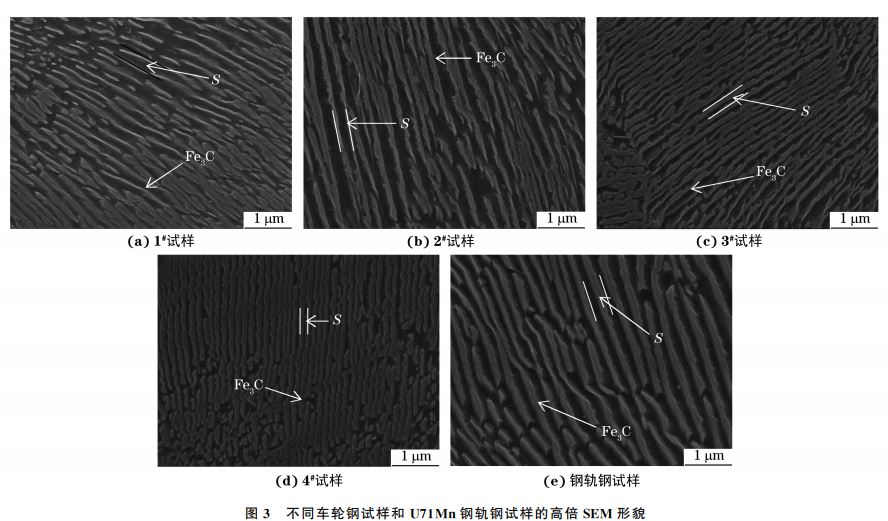

含量明显减少,尺寸也减小,而珠光体晶粒明显长大;热轧 U71Mn钢轨钢试样的显微组织中几乎没有发现先共析铁素体相,珠光体晶粒尺寸也远大于4种车轮钢试样中的.由图3可知:不同车轮钢、钢轨钢试样中的珠光体均呈片层状;随着车轮钢中碳含量的增加,车轮钢试样中的渗碳体(Fe3C)片层厚度增大,而珠光体片

层间距(S)逐渐减小;热轧态 U71Mn钢轨钢试样中的渗碳体片层厚度和珠光体片层间距远大于4种车轮钢试样的.对于珠光体钢来说,大量先共析铁素体的存在能显著改善其塑性和韧性,但其强度和硬度也会降低.珠光体晶粒的细化使珠光体容易发生变形(塑性变好),同时晶界数量的增加可以增强对位错运动的阻碍作用,从而达到强化珠光体钢的作用.渗碳体片层越厚,渗碳体越不容易随同铁素体变形,而容易发生脆断形成大量微裂纹.渗碳体是以相界面强化的形式强化珠光体的,珠光体片层间距增大会使得相界面积减小,对位错运动的阻力减小,因此珠光体的强度和硬度也会降低[10].

图4 车轮钢和钢轨钢试样的磨损量与车轮钢硬度的关系

Fig.4 Relationshipbetweenwearlossofwheelandrailsteel

samplesandwheelsteelhardness

1# ,2# ,3# ,4# 车轮钢试样的硬度分别为245.58,260.64,299.52,329.52 HV,U71Mn钢轨钢试样的硬度为306.15HV.结合图3分析可知:1# 和2# 试样由于含有较多的先共析铁素体且珠光体片层间距较大,因此显微硬度较低;3# 和4# 试样中先共析铁素体相的大量减少,珠光体中渗碳体片层厚度的增大以及珠光体片层间距的减小,使得其硬度较大.与钢轨钢试样相比,1# ,2# 和3# 试样中的先共析铁素体较多,因此虽然其珠光体片层间距更小,但硬度仍然略低于钢轨钢试样的;4# 试样中的渗碳体含量比钢轨钢试样中的高,珠光体片层间距更小,因此其硬度明显较大.

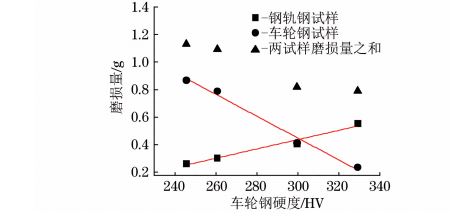

2.2 滚动磨损量与损伤行为

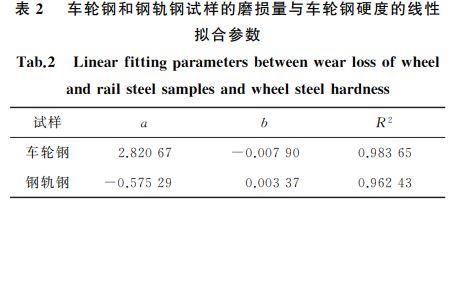

表2中的数据由对图 4 数据进行线性拟合得到,表中a,b,R2 分别为拟合线的截距、斜率、线性拟合度.由图4和表2可知:随着车轮钢硬度的增大,车轮钢试样的磨损量减小,而钢轨钢试样的磨损量增加;车轮钢、钢轨钢试样的磨损量与硬度均呈线性关系,线性拟合度较高,分别为98.365%,96.243%;随着车轮钢硬度的增大,车轮钢、钢轨钢试样的磨损量之和也减小.由此可见,车轮钢的硬度越高,车轮钢的耐磨性越好,与之匹配的钢轨钢耐磨性变差,但轮轨整个系统的耐磨性显著增强.

2.3 磨损形貌

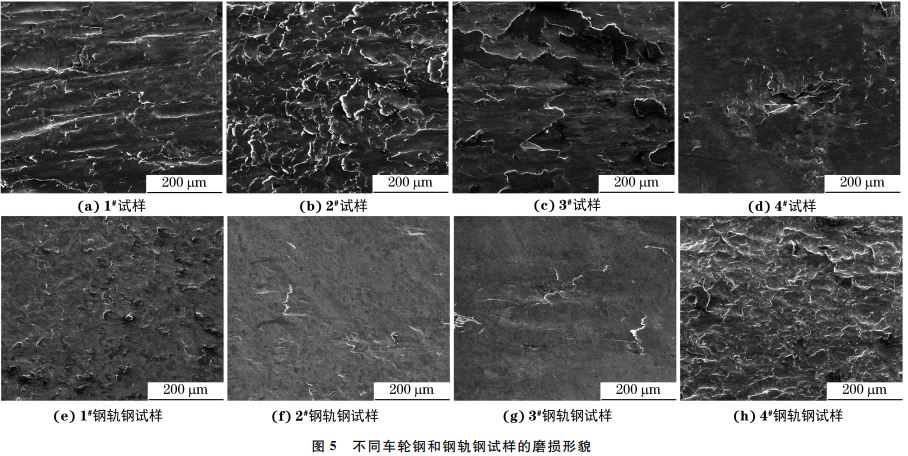

将与1# 试样对磨的 U71Mn钢轨钢试样记为1# 钢轨试样,以此类推.由图5可知:1# 试样的磨损表面粗糙,沿试样滚动方向有明显的犁沟,存在大面积的剥离掉块,剥离掉块的厚度一般比较小;2#试样的磨损表面存在大量的未脱离的剥离块,剥离块的厚度较薄,同时沿滚动方向也存在轻微犁沟;3# 试样的磨损表面存在大面积剥离掉块,且有部分剥离掉块的厚度较大,同时沿试样滚动方向也有轻微的犁沟;4# 试样磨损表面则较为平整,只有小面积的剥离掉块,几乎没有可见的犁沟,但有些位置剥离掉块的厚度较大,且有向试样中心发展的趋势;钢轨试样磨痕表面则没有明显的犁沟,但存在不同程

度的剥离;与1# 试样对磨的钢轨钢表面还有一定的剥落物黏附在上面;与2# ,3# 试样对磨的钢轨钢表面则较为平整,只有轻微的材料剥离;与4# 试样对磨的钢轨钢表面则发生了较为严重的材料剥离.结合表2分析可知:1# 试样硬度较低,此时轮、轨钢硬度差较大,两试样接触时主要发生表层材料的剥离,导致严重的磨粒磨损,车轮钢的主要磨损机制为磨粒磨损和浅层剥层磨损;随着车轮钢硬度的增大(2# 和3# 试样),轮、轨钢硬度差逐渐缩小,材料剥离后造成的磨粒磨损减弱,此时车轮钢主要以浅层剥层磨损为主;4# 试样的硬度比钢轨钢的大很多,较高的硬度使其组织中的渗碳体不易变形而易断裂,因此车轮钢试样主要以深层剥层磨损为主;钢轨钢试样则主要以浅层剥层磨损为主,而且在对磨过程中存在一定的黏着磨损.

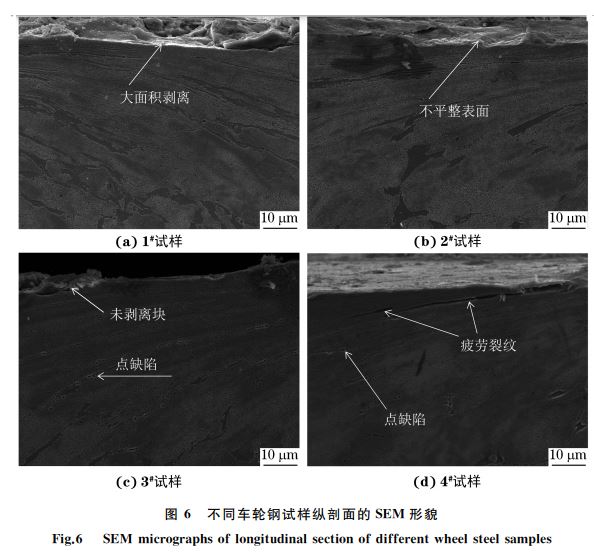

由图6可以看出:在循环接触应力的作用下,车轮试样近接触面的珠光体和先共析铁素体组织在接触应力和切向力的作用下逐渐成为片状.1# 试样的表层材料发生了大面积剥离;2# 试 样 表 面 不 平整,有大量微裂纹形成,微裂纹处材料未发生剥离;3# 试样中,在珠光体晶界上沿着塑性变形方向出现了大量点缺陷;4# 试样纵剖面上 点 缺 陷 的 数 量 较

少,但形成了较长的疲劳裂纹.珠光体中铁素体塑性好、强度低;渗碳体是脆性相,强度和硬度较高.因此,在珠光体中的塑性变形主要集中在铁素体中[11].1# 和2# 试样组织中含有较多的先共析铁素体,而且珠光体中铁素体含量也较高,容易发生塑性变形,同时由于这两种车轮钢试样的磨损严重,很难达到其材料的塑性极限,因而很难观察到疲劳裂纹.由表1可知,3# 和4# 车轮钢中的硫元素含量较高.硫元素较多时,大尺寸的硫化物将形成空位形核中心,成为裂纹源[12G13].3# 试样由于含有较多铁素体相,而且在对磨过程中的磨损也较为严重,点缺陷还不能完全串联起来,因而呈现大量的点缺陷(见图6);4# 试样不易发生塑性变形,磨损也很轻微,在对磨过程中,大量的点缺陷易串联在一起而形成疲劳裂纹,疲劳裂纹扩展很容易导致试样失效.由图4可知:1# 和2# 轮轨系统的总磨损量较高,3# 和4# 轮轨系统的总磨损量显著降低.综上所述,1# ,2# 轮轨系统具有优良的抗疲劳损伤能力.

对于主要损伤形式为滚动接触疲劳的高速铁路线路可以选取1# 和2# 车轮钢;从延长轮轨磨损寿命和降低轮轨表面损伤的角度考虑,则可以选用与钢轨钢硬度相当的3# 车轮钢,即适当提高车轮钢硬度,使得轮轨硬度相近就可以显著改善轮轨系统抗磨损和损伤性能.

3 结 论

(1)随着车轮钢中碳元素含量的提高,其显微组织中的先共析铁素体含量显著降低,珠光体晶粒

尺寸增大,珠光体中渗碳体片层变厚,珠光体片层间距减小,硬度逐渐增大.

(2)随着车轮钢硬度的增大,车轮钢试样的磨损量呈线性递减,而钢轨钢试样的呈线性增加;车轮钢的主要磨损机制由严重磨粒磨损和浅层剥层磨损为主向深层剥层磨损为主转变,钢轨钢的主要磨损机制以浅层剥层磨损为主,并且伴随有一定的黏着磨损.

文章来源:材料与测试网