分享:在低频振动作用下 Q235A钢的拉伸变形行为

姜志宏1,2,王宝雨1,龚姚腾2,黄信建2

(1.北京科技大学机械工程学院,北京 100083;

2.江西理工大学机电工程学院,赣州 341000)

摘 要:利用振动拉伸试验机对 Q235A 钢在不同频率、不同激振力下进行了振动拉伸试验,研究了频率和激振力对该钢平均载荷和屈服强度的影响.结果表明:与常规拉伸相比,振动拉伸时试验钢的平均载荷和屈服强度均减小,表现出明显的体积效应;随激振力的增大,试验钢的屈服强度和在不同变形阶段的平均载荷均呈线性减小;随频率的减小,试验钢的屈服强度和在不同变形阶段的平均载荷先增大后减小,在90Hz时达到最大.

关键词:低频振动;拉伸试验;屈服强度;体积效应

中图分类号:TH117;TH404 文献标志码:A 文章编号:1000G3738(2017)06G0014G03

0 引 言

在金属材料的塑性成形加工中引入适当的振动,可以极大地改善其加工质量和效率[1G2],这主要是源于振动对材料内部应力的体积效应和对模具与被加工件之间摩擦的表面效应[3].

自1955年 BLAHA 和 LANGENEEKER 在测试锌晶体屈服强度时偶然发现体积效应后,国内外研究者从超声振动或高频振动入手,对振动在塑性成形方面的应用做了大量的研究工作.LIU 等

发现在超声振动作用下,金属材料的成形力会减小,残余应力发生松弛,摩擦因数降低,成形极限增加;WEN 等[5]在15kHz频率下分析了 AZ31合金的拉伸行为,发现该高频振动对 AZ31合金的成形性能、成形载荷与失效形式有较大影响,并且指出振幅直接影响体积效应与表面效应的效果;在低频振动方面,何勍等[6]基于应变叠加原理,解释了金属在振动作用下塑性加工平均应力减小的原因,初步给出了体积效应的数学描述;韩清凯等[7]试验发现,低频振动亦能降低金属在塑性变形过程中的平均应力;蔡改贫等[8]从黏弹塑性本构模型出发,利用数值模拟定量分析了低频振动作用下塑性成形中体积效应的形成条件,并进行了振动摆辗成形试验研究.在上述研究中,研究者均指出振动会使金属材料在塑性变形时表现出变形抗力降低的体积效应,但体积效应的影响因素,以及激振力与振动频率对塑性成形过程的影响均未进行详细分析.为了揭示低频振动塑性成形中体积效应的影响。

规律,作者以 Q235A 钢为研究对象,在正弦波激励振动条件下进行了拉伸试验,通过与常规拉伸数据的对比,分析了低频振动下 Q235A 钢的拉伸变形行为特点,为振动塑性成形加工中体积效应的分析与利用提供试验支撑。

1 试样制备与试验方法

试验材料为 Q235A 钢,退火态,化学成分(质量分数/%)为0.14~0.22C,0.30~0.65Mn,≤0.030Ni,

≤0.30Si,≤0.045P,≤0.050S,≤0.030Cr,≤0.030Cu.

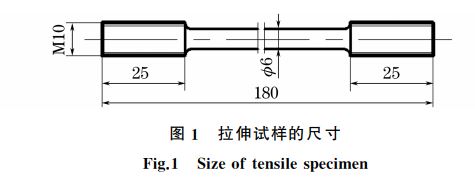

在该钢上 截 取 拉 伸 试 样,尺 寸 如 图 1 所 示.根 据GB/T228.1-2010,在 WB1000型万能材料试验机上进行拉伸试验,加载速率为kN??min-1.测得试验钢的抗拉强度σb 为370~500 MPa,则其断裂拉力为10~14kN。

根据振动拉伸试验要求,参照高频疲劳试验机的结构,在 GPS100型试验机的基础上自行设计制造了电磁谐振振动拉伸试验机,结构如图2所示。

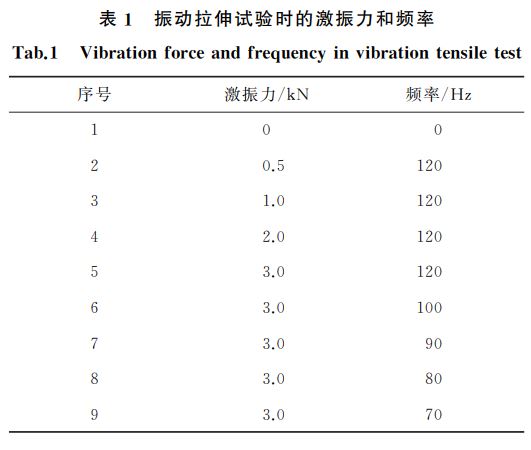

力采用电磁谐振加载,平均载荷采用直流伺服电机加载.按照文献[7]的试验设计方法,以试验钢最小断裂拉力的5%~30%作为激振力,在自制的电磁谐振。

振动拉伸试验机上进行振动拉伸试验.拉伸速度、试样尺寸等与上述常规拉伸试验的相同,激振力和频率如表1所示,记录得到平均载荷G时间关系曲线。

2 试验结果与讨论

2.1 激振力对平均载荷和屈服强度的影响在频率

120Hz、激振力3kN 作用下,试样在振动拉伸时设备报警,未能完成试验.而其他试验条件下,振动拉伸试验均顺利完成。

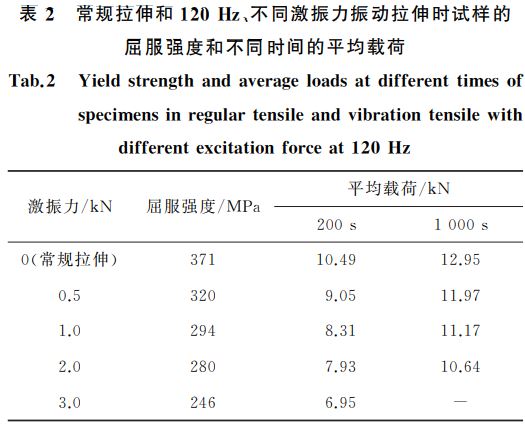

由图3和表2可知:在频率120Hz的不同激振力作用下,试样的振动拉伸平均载荷均小于常规拉伸时的平均载荷,这充分体现出振动拉伸过程中体积效应的存在;在常规拉伸过程中,试样没有出现明显的屈服阶段,而在振动作用下,试样表现出明显的屈服阶段(50~300s),且随着激振力的增大,试样屈服的时间缩短且屈服强度依次下降;在拉伸时间分别为200,1000s,即屈服和塑性变形阶段,试样的振动拉伸平均载荷随激振力的增加呈线性下降.由图3 和 表 2 还 可 以 看 出,在 塑 性 变 形 阶 段(1000s),平均载荷的变化服从叠加原理,即常规拉伸时试样的平均载荷等于振动拉伸时的激振力与平均载荷之和。

在循环载荷拉伸过程中,金属在塑性变形时由于位错的短程效应、应变时效而导致其林位错密度增加[9].在振动拉伸过程中,低频振动会使晶界滑移而造应力松驰,同时在低频振动任一周期中,反向变形时的位错阻力小于继续正向变时的位错阻力.当在振动正半周期金属进行正向变形时,位错沿某滑移面进行,遇林位错而弯曲;若在振动负半周期时施加反向力,位错被迫做反向运动,由于在反向

路径上,林位错障碍数量较少,故位错可以在较低应力下移动较大距离,最终表现为屈服强度和平均载荷的下降.

2.2 频率对平均载荷和屈服强度的影响

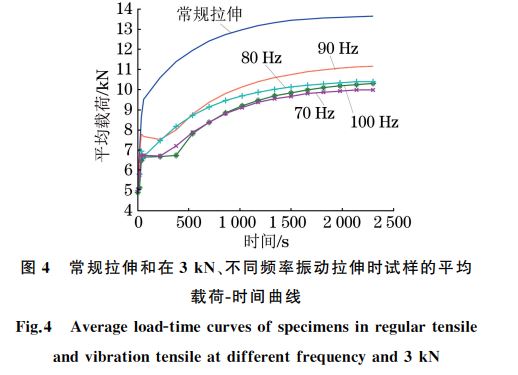

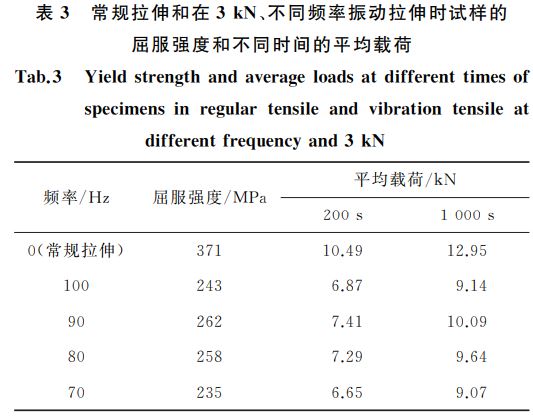

由图4和表3可知,在3kN激振力、不同频率振动拉伸时,试样的拉伸平均载荷均小于常规拉伸时

的,同样表现出体积效应,但从平均载荷数值上看,并不服从叠加原理;随着频率的增加,试样更早进入屈服阶段,其屈服强度为常规拉伸时的63%~70%;其屈服强度和振动拉伸时间分别为200,1000s时的平均载荷均随频率的增加先增后降,当频率为90Hz时达到最大,分别为262MPa和7.41,10.09kN。

3 结 论

(1)在频率为70~120Hz,激振力为0~3kN振动下拉伸时,Q235A 钢表现出明显的体积效应,即相对于 常 规 拉 伸 时 的 平 均 载 荷 减 小,屈 服 强 度降低。

(2)在频率为 120 Hz,随激振力 从 0 增 大 至3kN,Q235A 钢的屈服强度和不同变形阶段的平均载荷均呈线性降低;在塑性变形阶段,常规拉伸下的平均载荷为振动拉伸下激振力和平均载荷之和,服从叠加原理。

(3)在激振力为3kN,随频率从100 Hz递减到70Hz,试验钢屈服强度和在不同变形阶段的平均载荷均先增大后减小,且均在90Hz时达到最大。

文章来源:材料与测试网