分享:轧制压下量对Fe-8Al合金板材耐蚀性的影响

轧制压下量对犉犲8犃犾合金板材耐蚀性的影响

郭 炜,史 茜,钟庆东,赵启亮,张俊良

(上海大学 材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室,上海200072)

摘 要:采用真空电磁感应熔炼制备了Fe8Al合金,采用80%、70%、63%和50%轧制压下量制成合金板材,最后对4种Fe8Al合金板材进行900℃退火保温10min后水冷的热处理。采用扫描电子显微镜(SEM),拉伸试验和电化学试验对4种Fe8Al合金板材的性能进行分析。结果表明:随着轧制压下量的增大,Fe8Al合金板的晶粒尺寸逐渐减小;轧制压下量为80%时Fe8Al合金板材的综合力学性能最好;轧制压下量为63%时Fe8Al合金在5%(质量分数)Na2SO4 溶液中的耐蚀性最好。80%为Fe8Al合金轧制工艺制度的最佳轧制压下量。

关键词:Fe8Al合金;轧制工艺;显微组织;力学性能;电化学性能

中图分类号:TG174 文献标志码:A 文章编号:1005748X(2017)05037205

0 引 言

近年来,轻量化、低排放、低成本与节能等是汽车制造工艺的重点研究方向。轻量化是提高汽车燃油经济性的有效手段,铝合金的密度较小,可以满足汽车轻量化的要求,因此铁铝合金作为新一代的汽车用钢替代材料具有广泛的应用前景。当铝的原子分数小于10%时,具有无间隙结构,使其具有类似于无间隙原子钢(IF钢)的优良深冲性能[12]。常用的铁铝合金有冷轧或热轧带材,其主要特点是电阻率高、硬度高,密度小(6.5~7.2g/cm3),抗振动和抗冲击性能良好。同时,由于原材料价格低廉,所以铁铝合金作为汽车用钢具有广阔的应用前景。

轧制是钢材最常用的生产方式,轧件由摩擦力拉进旋转轧辊之间,受到压缩进行塑性变形,通过轧制可使金属获得一定形状、尺寸和性能。在轧制过程中,影响材料塑性的因素很多,如轧制压下量、轧制压力、轧制温度、轧辊辊型等。对于冷轧试验钢,轧制压下量是一个重要的影响因素。Fe8Al合金为FeAl铁素体钢,具有较好的塑性[36]。本工作研究了锻造加热轧开坯之后,Fe8Al合金在900℃下退火并保温10min后淬火工艺条件下,不同轧制压下量对Fe8Al合金显微组织、力学性能和电化学性能的影响。

1 试验

1.1 试样

将工业用99.9999%(质量分数,下同)纯铁和99.9999%纯铝按照设定的体系配比,采用真空电磁感应熔炼制备Fe8Al合金。熔炼过程中用C元素控制真空电磁感应炉中 O元素含量,添加一定量的Ti元素进行精炼,Ti元素可以固定 C、N 等元素,形成碳化物、氮化物,以形成FeAl无间隙原子结构[79]。精炼一定时间之后,将熔化得到的液体进行浇注,冷却后得到Fe8Al合金铸锭,其化学成分为:狑Al7.81%,狑C 0.0072%,狑Mn 0.012%,狑P0.006,狑S0.0005,狑N0.002,余量为Fe。铸锭冷却后去除表面氧化皮,经过热轧三道次得到厚度为4.2mm的板材,终轧温度为900℃,空冷至85℃时进行酸洗,然后室温冷轧至0.87mm、1.3mm、1.6mm、2.1mm等4个目标厚度,即4种板材的轧制压下量分别为80%(A)、70%(B)、63%(C)和50%(D)。采用马弗炉对4种板材进行热处理,工艺为900℃下退火10min后,水冷后备用。

1.2 试验方法

1.2.1形貌表征

沿轧制方向切取试样,尺寸为1cm×1cm,将试样用水磨砂纸(240~2000号)逐级打磨至镜面光亮,吹干后用8%(体积分数,下同)硝酸酒精和过量的苦味酸浸蚀。用LEICA MICROSYSTENSDM6000M 金相显微镜(OM)观察4种试样的金相组织和形貌。采用 HITACHISU1500扫描电镜(SEM)、色散能谱(EDS)等方法研究其凝固组织的断口微观形貌、合金的化学成分分布和偏析情况。

1.2.2力学试验

按照国家标准 GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》切取拉伸非标准试样(试样总长32mm,柄部宽4.2mm,平行段长度为22 mm),每种板材制备 3 个平行试样。用1000号砂纸打磨,去除拉伸试样平行段表面及侧面氧化层。常温状态下,在空气中利用Instron5848型微型拉 伸 仪 进 行 拉 伸 试 验,初 始 应 变 速 率 为 2×10-3s-1,测量拉伸试样的流变应力和试样拉断时的延伸率。

1.2.3电化学试验

电化学试验用试样的尺寸为1cm×1cm,试样工作面用水磨砂纸(240~2000号)逐级打磨至镜面光亮,非工作面用环氧树脂封装后制成工作电极,将工作电极置于丙酮中超声清洗去除表面残余物,再用酒精和去离子水先后清洗后待用。电化学试验在CHI660C电化学工作站完成,采用三电极体系,辅助电 极 为 铂 电 极,参 比 电 极 为 饱 和 甘 汞 电 极(SCE),工作电极为试样。考察4种Fe8Al合金试样在5%(质量分数,下同)Na2SO4 溶液中的电化学阻抗谱,频率为10-2~105 Hz,利用ZSimpWin软件对阻抗谱进行等效电路拟合分析。

2 结果与讨论

2.1 显微组织

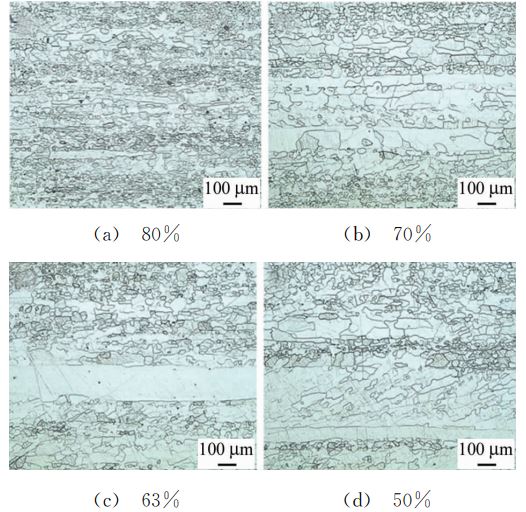

由图1可见,轧制压下量越大,合金再结晶的晶粒越小。这是因为压下量越大,材料受到的轧制力越大,组织形变越大,组织越均匀。

图1 采用不同轧制压下量制备的Fe8Al合金的微观形貌

Fig.1 MicromorphologyofFe8Alalloyprepared

bydifferentrollingreductions

金属的变形程度是表征材料变形前与变形后形状变化大小的参数,即材料变形量的大小,是决定再结晶温度的重要因素之一。金属的变形量越大,金属中的存储能越多,再结晶的温度越低,但当变形程度增加到一定数值后,再结晶的温度趋于稳定值。

另外形变金属的晶粒越细小,单位体积内晶界总面积越大,位错在晶界附近塞积,导致晶格强烈扭曲的区域也越大,可以提供再结晶形核的场所越多,其再结晶温度也越低。

由图1可知,Fe8Al合金试样的轧制压下量为63%及50%时,试样未发生完全再结晶仍存在带状的纤维组织,说明其再结晶温度高于900℃。且轧制压下量为63%的试样的带状组织明显宽于轧制压下量为50%的试样的。Fe8Al合金试样的形变越大,得到的晶粒越细小。在热处理过程中,轧制压下量越小,再结晶温度越高,在退火温度为900℃时,轧制压下量为63%及50%的 Fe8Al合金试样的变形量相对较小,未发生完全再结晶,仍存在带状的纤维组织。

2.2 力学性能

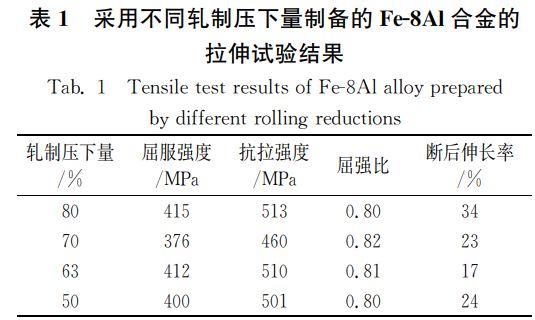

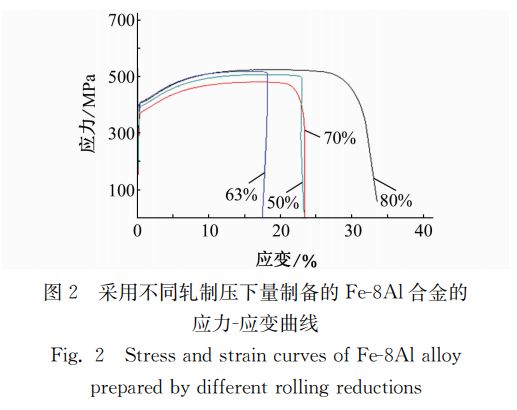

由表1和图2可知,轧制压下量为80%的Fe8Al合金试样具有最好的力学性能,这是因为在900℃,轧制压下量为80%时Fe8Al合金试样发生完全再结晶。由 HALLPETCH 关系式可知:晶粒越细小,材料的屈服强度越大[1011]。而轧制压下量为70%、63%、50%时Fe8Al合金试样的断后伸长率相近,这是因为在900℃退火并保温10min热处理得到的材料未发生完全再结晶。材料中存在大量的未完全再结晶的带状纤维组织,纤维组织的存在大大降低了材料的塑性。由于存在宽大的带状纤维组织,轧制压下量为63%时 Fe8A

l合金试样的断

后伸长率低于轧制压下量为50%Fe8Al的合金试样的。孙扬善等[9]研究轧制工艺对Fe3Al金属间化合物塑性的影响时指出,冷变形形成的条带状纤维组织越宽,材料的塑性越低,这与本试验得到的结果一致。

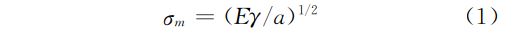

晶粒细化提高了材料的塑性,材料的断裂强度见式(1)。

式中:犪为断裂面间距的原子间距;γ为单位面积表面能;犈为弹性模量。

在多晶体的同一体积内,晶粒越细小,晶粒数越多。在断裂过程中,晶粒由于外加切应力的作用,其位错源开动,产生大量位错。当这些位错滑移到晶界附近时塞积,引起应力集中,使得其周围晶粒的距

离为犪的位错源也开动。由弹性理论得出,在与长度为犮的裂纹相距犪 处的应力集中为(犮/犪)1/2。此裂纹长度正比于塞积位错的数量,因而也就正比于晶粒的直径犪(-1/2)。因此,晶粒越细,断裂前的塑性越高,材料的塑性越好。由 HALLPETCH 关系式可知,金属的屈服强度与晶粒大小有如下关系:σs =σ0 +犓狔犱(-1/2) (2)式中:σ0 表示晶内变形阻力,相当于单晶体的屈服强度;犓y 表示晶界性质;犱表示晶粒直径的大小。式(2)表明,材料的屈服强度与晶粒直径的平方根倒数成正比。在常规晶粒范围内,晶粒越细,屈服强度越高,多晶体的强度随着晶粒的细化而提高,这就是细晶强化的原理。综上所述,细化晶粒能同时提高材料的强度和塑性。

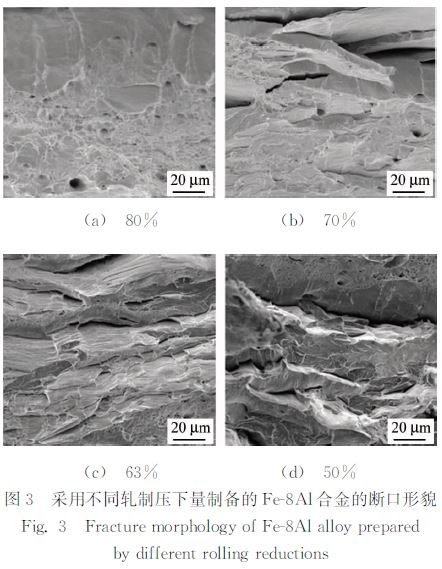

由图3可见,轧制压下量为80%时,Fe8Al合金试样(A试样)的断口存在纤维区,断口下端有倾斜角(接近45°)且存在大量韧窝;而上端小部分类似平齐的断口,也有少量的韧窝存在,且 A 试样的断后伸长率达34%,因此可以判断 A试样的断裂形式为韧性断裂。材料按照裂纹扩展路径分类,可分为穿晶断裂和沿晶断裂。穿晶断裂可能是韧性断裂也可能是脆性断裂。而沿晶断裂则多是脆性断裂,少数为韧性断裂[12]。由图3还可见,轧制压下量为70%、63%、50%时,Fe8Al合金试样以沿晶断裂为主,伴随少量等轴韧窝的沿晶韧性断裂形貌。

2.3 电化学性能

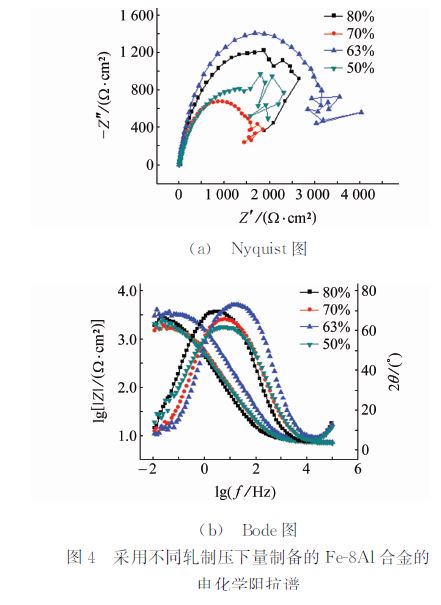

由图4可见,4种试样的电化学阻抗谱均呈现出一段畸变的圆弧,但其阻抗值有较大差异且表现出明显的规律,这与它们表面电荷的传递过程有关。

由图4(a)可见,当轧制压下量由80%递减至63%时,Fe8Al合金试样的圆弧半径逐渐增大,总阻抗逐渐增大,且在轧制压下量为63%的 Fe8Al合金试样的阻抗值最大,说明在该压下量下Fe8Al合金试样的耐蚀性最好。

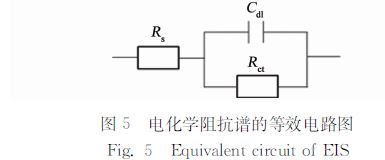

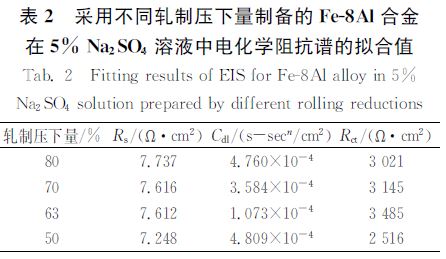

由图4(b)可见,4种Fe8Al合金试样均有两个时间常数,利用ZSimpWin软件对样品的电化学阻抗谱进行等效电路分析,其等效电路如图5所示,相关电化学参数拟合结果见表2。其中犚ct是能直接反应金属腐蚀速率的参数,犚ct越大说明试样的腐蚀速率越低。

由表2可见,随着Fe8Al合金试样的轧制压下量由80%减小到63%,犚ct逐渐增大,犆dl逐渐减小。

结合图1可以发现,经过加热900 ℃保温10min处理后,轧制压下量越小,得到的Fe8Al合金试样存

在未完全再结晶的带状纤维组织越多,而纤维组织的存在使得材料表面产生的钝化膜更加致密,耐蚀性由此得到一定提高[13]。此外,随着轧制压下量的减小,Fe8Al合金试样的气孔、裂缝逐渐减少,晶界、活化点数和内部的储存能降低,试样的电化学活性降低,使Fe8Al合金试样在5% Na2SO4 溶液中耐蚀性提高,这与KOWALSKI等[14]的研究结果相似。随着轧制压下量由63%继续减小到50%,其犚ct反而有所降低,这是由于当压下量为50%时,带状组织和细化的晶粒不规则分布,均匀性降低,从而导致Fe8Al合金试样的耐蚀性降低。

综合分析各轧制压下量Fe8Al合金试样的力学性能和耐蚀性可知:轧制压下量对材料的力学性能有较大影响,对材料耐蚀性的影响相对较小。其中,80%轧制压下量下制得的Fe8Al试样合金的力学性能最好,断后伸长率最大(34%)。而采用63%轧制压下量制得的Fe8Al合金试样的耐蚀性最好,电化学阻抗最大(3485Ω·cm2),而其断后伸长率仅为17%,远低于采用80%轧制压下量制得的Fe8Al合金试样的。综合考虑,选择80%为Fe8Al合金轧制工艺制度的最佳轧制压下量。

3 结论

(1)Fe8Al合金在900 ℃保温10min后水冷的热处理工艺下,轧制压下量越大,其晶粒越细小,组织越均匀。

(2)采用80%轧制压下量制得Fe8Al合金具有最好的力学性能,断后伸长率、屈服强度及抗拉强度分别为34%、415MPa、513MPa。

(3)当轧制压下量为63%~80%时,随着轧制压下量的减小,Fe8Al合金在5% Na2SO4 溶液中的耐蚀性逐渐提高;但当压下量减小到50%时,Fe8Al合金的耐蚀性降低。

(4)轧制压下量为80%时,制得Fe8Al合金试样的力学性能最佳,且其耐蚀性优异,故Fe8Al合金轧制工艺制度的最佳轧制压下量为80%。

文章来源:材料与测试网