分享:耐久道路试验中钢支架断裂原因分析

耐久道路试验中钢支架断裂原因分析

李迎超,刘鹏鹏,岳宗豪,石海琳

(泛亚汽车技术中心有限公司,上海 201201)

摘 要:某汽车用钢支架,在耐久道路试验过程中发生断裂失效.通过化学成分分析、静拉伸试验、金相检验和断口分析,对比了耐久道路试验的失效件和合格件,分析了该钢支架的断裂原因.结果表明:失效支架材料中的碳含量很低,材料的晶界强度较弱;支架断裂部位发生了较大冲压形变,导致应力较大;二次加工脆性是支架沿晶疲劳断裂的根本原因.

关键词:支架;耐久道路试验;疲劳断裂;碳含量;二次加工脆性

中图分类号:TG142.1 文献标志码:B 文章编号:1001G4012(2017)05G0353G04

AnalysisonFractureReasonsoftheSteelBracketintheDurabilityRoadTest

LIYingchao,LIUPengpeng,YUEZonghao,SHIHailin

(PanAsiaTechnicalAutomotiveCenter,Shanghai201201,China)

Abstract:Asteelbracketusedinavehiclefracturedduringthedurabilityroadtest.Thefailurepartandthe

qualifiedpartinthedurabilitytestwerecompared,andthefracturereasonswereanalyzedbychemicalcomposition

analysis,statictensiletest,metallographicexaminationandfractureanalysis.Theresultsshowthat:thecarbon

contentinthematerialofthefailurebracketwasextralow,andgrainGboundarystrengthofthematerialwasweak;

thelargepressingdeformationhappenedtothefracturepositionofthebracket,whichledtothelargestress;

secondaryworkingembrittlementwastherootreasonoftheintergranularfracturefailureofthebracket.

Keywords:bracket;durabilityroadtest;fatiguefracture;carboncontent;secondaryworkingembrittlement

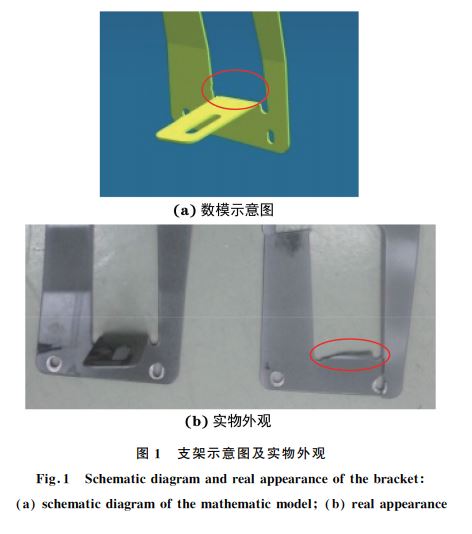

某汽车用钢支架设计材料为国内常用的日本冷

轧钢板,牌号JISG3141GSPCC

[1],厚度2 mm.该支架在耐久道路试验过程中发生了断裂失效,断裂部位为90°折弯部位,如图1(a)中圆圈所示.同样的耐久道路试验中,另一支架100%通过了试验,如图1(b)所示,左侧为耐久试验合格件,右侧为耐久试验失效件,可见失效件底部托板已完全断裂.笔者分别从失效件和合格件支架上取样,进行了化学成分分析、静拉伸性能测试和金相检验,以查找导致支架断裂失效的根本原因,防止类似失效事件的再次发生.

1 理化检验

1.1 化学成分分析

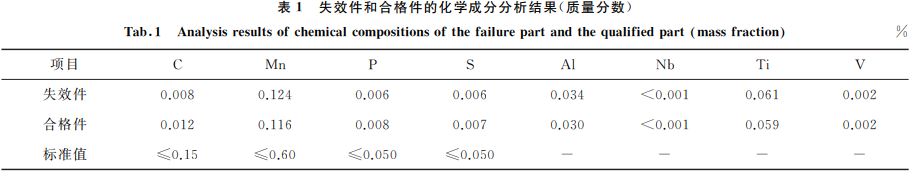

使用碳硫分析仪及直读光谱仪对支架进行化学成分分析,结果如表1所示.除JISG3141-2005要求的元素含量表1中也列出了其他主要影响钢板性能的元素含量.由结果可见,失效件和合格件支架化学成分均符合标准要求,但碳含量有显著区别,失效件的碳含量已属于超低碳无间隙原子钢(InterstitialFreeSteel,简称IF钢)的范畴.

1.3 金相检验

从失效件上接近失效部位及合格件上同样位置按相同方向取样,研磨、抛光后使用4%(体积分数)

硝酸酒精溶液进行侵蚀.使用徕卡光学显微镜观察对比了两个试样,其显微组织形貌如图2所示,均为

铁素体,未发现异常组织.

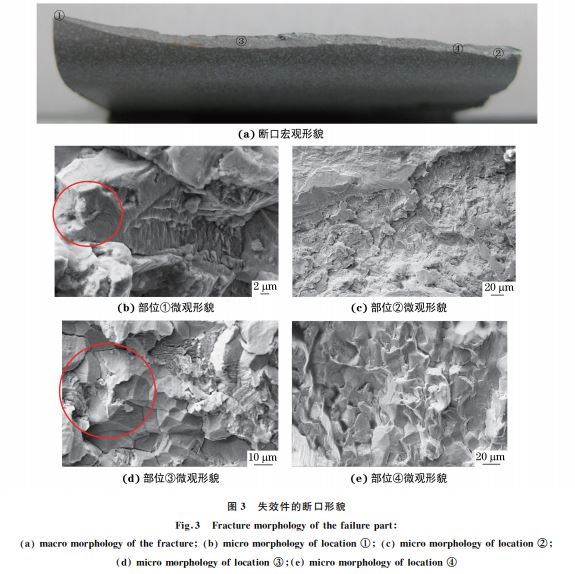

1.4 断口分析

使用扫描 电 镜 观 察 失 效 件 支 架 的 断 口,其 宏观和微观形貌如图3所示.可见断口左右侧均有断裂起源点,属 多 点 起 源 的 疲 劳 断 口. 断 口 最 大的特点是以沿 晶 形 貌 为 主,很 多 细 小 的 疲 劳 辉 纹尺寸不足1μm,沿 着 晶 面 向 前 扩 展,如 圆 圈 中 所示形貌.据此可以判断,断口属于在小应力下多点起源的高周疲劳断口.断口部位材料的晶间结合力极为

薄弱,在极小的应力下裂纹并未直接穿晶向前,而是选择更曲折地沿晶界发展.

图2 失效件及合格件的显微组织形貌

Fig敭2 Microstructuremorphologyofthefailurepart

andthequalifiedpart

a thefailurepart b thequalifiedpart

2 分析与讨论

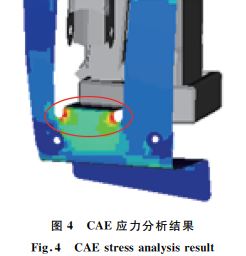

在车辆行驶过程中该支架主要承受上下振动,电脑辅助工程 CAE(ComputerAidedEngineering)应力分析如图4所示,可见断裂部位属于应力最大区域(如圆圈所示).根据理化检验结果可知,失效件材料与合格件的接近,主要区别在于合格件的碳含量比失效件的高出很多.而断后伸长率超过50%的钢材会出现沿晶断口,甚至可见细小的疲劳辉纹沿晶界扩展,这样

脆弱的晶界结合力应该与二次加工脆性有关.由于超低碳的IF钢晶界强度较弱,在冲压成型后,钢板具有一定的内应力,受外力作用容易产生晶间断裂现象,即二次加工脆化.冲压成型应变越大,对应的内应力也越大,其脆化趋势也越严重[3].二次加工脆性一般与低温也有关系,特别是磷元素易在晶界偏析,更容易造成低温脆性的增加[4].不过

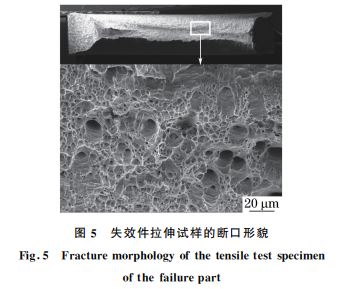

该支架材料的磷含量极低,且失效件的更低,因此该失效事件应与磷元素关系不大.冬季道路试验的低温,也增加了塑性变形位错开动的阻力.IF钢板进行二次冲压成型时,位错在成团低能晶界处运动不受阻挡,而快速移动到高能随机晶界处时受到阻碍,位错大量在此塞积,引起沿晶断裂,这是产生二次加工脆性的重要原因[5].失效件的碳含量仅为 0.008%(质量分数),按上述机理极易发生二次加工脆断.合格件支架的碳 含量较高,二次加工脆化的倾向较低,因此在道路试验中未发生开裂.而对于未经过冲压变形的区域,比如从失效件上取样的拉伸试样,其室温断后伸长率超过了50%,断口也全部呈韧窝形貌,如图5所示,进一步说明失效是因为断裂部位经过塑性加工后,在一定条件下发生的沿晶脆断.

3 结论及建议

失效件的断裂部位进行了 90°的冲压折弯,发生了较大的塑性变形.在残余内应力、位错塞积等因素的综合作用下,支架因二次加工脆性而发生沿晶疲劳断裂.建议改用碳含量高于 0.01%(质量分数)的非IF钢板[6].支架零件的形状并不复杂,不必使用高深冲性能的IF钢板,按原设计使用普通的SPCC冷轧钢板即可满足成型要求.由于IF钢存在二次加工脆化的问题,因此在零件设计应用中,如确实需要使用IF 钢,应尽量降低冲压变形部位的受载.