盘形弹簧热处理裂纹宏观形貌分析

本次试验件为,盘形弹簧,材料为50CrV,绕制成型后热处理,表面为磷化处理。在安装时发生断裂,断裂发生在折弯角处,折弯角处断掉一截。

试验过程与结果

取一件完好件和断裂件一起进行分析,盘簧完好件如图14-1;断裂件如图14-2;断裂位置为图中的圆圈处。

图14-1 完好弹簧形貌 图14-2 断裂弹簧形貌

扫描电镜断口观察,断面凹凸不平,颜色呈深灰色,中心部位可见少量放射花样。

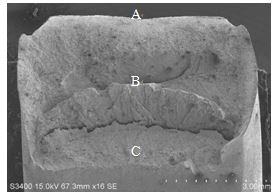

弹簧断口的低倍形貌,见图14-3,图中的A区为断裂起始区,B区为扩展区,C区为最终断裂区。

图14-3 断口宏观形貌

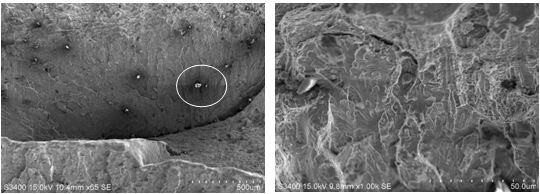

在扫描电镜下观察断口微观形貌,起始区(A区)的微观形貌为主要以韧窝形貌为主,发现非金属夹杂(图中圆圈处),见图14-4。

扩展区(B区)的微观形貌以解理为主,伴有少量韧窝形貌,有明显的非金属夹杂(图中圆圈处),见图14-5、图14-6。

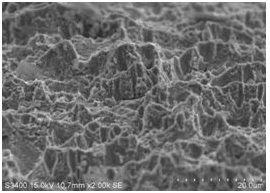

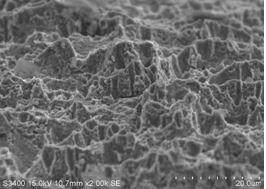

最后断裂区(C区)的微观形貌为韧窝形貌,见图14-7。

图14-4 A区微观形貌

图14-5 B区微观形貌 图14-6 B区微观放大形貌

金相检查:

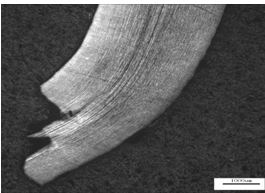

沿断口纵向截取金相试样做流线检查,流线显示正常,但断裂处直径明显变小,有塑性变形,反映了弯曲成形局部变形大,见图14-8。

图14-8 弹簧金属流线

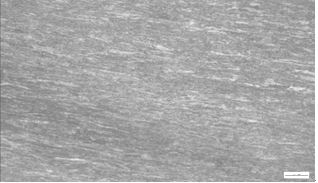

沿断口纵向截取金相试样,检查结果,组织为细珠光体+铁素体,并有变形组织特征,见图14-9。

图14-9 弹簧显微组织

对盘簧进行化学成分检查,成分检查结果符合50CrV的成分要求。

对盘簧进行硬度检查,检查结果:盘簧表面表层硬290~310HV0.3;心部硬度261~275HV10

分析与讨论

盘簧的化学成分符合要求,但盘簧的金相组织、硬度不符合盘簧的技术要求。

这种盘簧加工工艺一般是采用球化退火的原材料,加工成形,然后淬火、回火,硬度在HRC43-46,回火组织为屈氏体组织。

该批盘簧在扫描电镜下观察断口微观形貌,主要以韧窝形貌为主,金相试样检查结果,组织为细珠光体+铁素体,组织不符合盘簧加工工艺要求,组织检查发现盘簧还保留了变形组织特征,以上检查结果说明该故障盘簧没有进行淬火处理。可能直接用冷拉丝材绕制成形后没有淬火,热处理时只进行了定型回火(进行定型回火后保证了每个盘簧的尺寸),所以,盘簧的金相组织不是屈氏体组织,而是原材料的珠光体+铁素体,同时保留了原材料的冷拉组织特征。

另外,扫描电镜下观察发现,盘簧有非金属夹杂;金相试样检查,流线显示正常,但断裂处直径明显变小,有塑性变形,反映了弯曲成形局部变形大,该处存在较大内应力,因为变形量大,直接变形会造成过大局部应力、生成棱边微裂纹。

断口分析的结果,表明弹簧的断裂起始位置微观形貌以韧窝形貌为主,整个断口表现为过载或弹簧强度不够引起的韧性断裂。

弹簧弯曲时,弹簧弯曲外表面受的拉应力最大,而弯曲外表面的拉应力大小和弯曲半径、弯曲角度有关,弯曲半径越小,弯曲角度越大,则弯曲外表面所受的拉应力越大。该弹簧弯曲断裂处直径明显变小,说明弯曲变形过大。弹簧弯曲变形大,造成弯曲处的直径明显变小,使该处存在较大内应力。弹簧成型后要进行淬火、回火,消除内应力,使硬度和组织满足工艺技术要求。如果热处理后弹簧进行了钳修,要及时去应力回火,消除变形应力。

通过检测证明,该批弹簧的制造工艺存在问题,没有进行热处理的淬火处理,弹簧的强度不够,弯曲处的组织应力,变形应力没有消除,存在较大的残余应力;另外,该批弹簧还存在较明显的非金属夹杂,非金属夹杂物的存在,也降低了弹簧的综合性能。该批弹簧不能满足安装要求,在安装时,由于安装应力超过弹簧的强度极限,在应力集中的弯曲处弹簧过载断裂。

结论与启示

(1)该批弹簧的制造存在工艺问题,弹簧断裂的主要原因是成型后没有进行淬火处理,造成弹簧的强度低,不能满足安装要求,在安装时弹簧过载断裂。

(2)造成弹簧断裂的原因还有很多,除弹簧的强度低外,弹簧还存在较明显的非金属夹杂物,弯曲处存在较大的残余应力,弹簧的综合性能低等,有安装应力作用下,在弯曲处的应力集中位置过载断裂。

(3)该类弹簧应进行淬火、回火处理,对制造工艺进行检查,热处理工艺是否漏了淬火工艺?热处理操作过程中漏了淬火工序?

(4)在今后的弹簧加工过程中,对原材料进行检查;成型后进行淬火、回火处理,对弯曲处钳修后要进行去应力回火;增加硬度和组织检查。