朱上1, 李志辉 ,1, 闫丽珍1, 李锡武1, 张永安1, 熊柏青1,2

,1, 闫丽珍1, 李锡武1, 张永安1, 熊柏青1,2

1. 有研工程技术研究院有限公司有色金属制备加工国家重点实验室 北京 101407

2. 有研科技集团有限公司 北京 100088

摘要

以含Zn和不含Zn的2种Al-Mg-Si-Cu合金为研究对象,研究了Zn添加(0.64%,质量分数)对预时效态Al-Mg-Si-Cu合金的自然时效行为和烘烤硬化响应的影响,并利用三维原子探针(3DAP)技术揭示了相关微观机理。结果表明,含Zn合金在80 ℃下预时效15 min后的自然时效过程中原子团簇的Zn含量增加,原子团簇的稳定性改变,与不含Zn合金相比,含Zn合金原子团簇生长得更快。含Zn和不含Zn合金在预时效后的自然时效过程中屈服强度增加,含Zn合金因为具有更小的原子团簇间距和更大的原子团簇剪切模量,其屈服强度始终高于不含Zn合金。预时效后自然时效不同时间后在170 ℃下进行30 min模拟烤漆处理,原子团簇向GP区和β"相的转变随着自然时效时间的延长而减弱,因此含Zn和不含Zn合金的烘烤屈服强度降低。Al基体中的Zn具有促进析出相转变的作用,因此含Zn合金的烘烤屈服强度始终高于不含Zn合金。

关键词: Al-Mg-Si-Cu合金 ; 时效 ; Zn添加 ; 析出相

6xxx系(Al-Mg-Si(-Cu))铝合金具有中等强度、成形性和耐蚀性良好等特性,可以用于汽车车身板的制造[1]。6xxx系铝合金的主要强化方式为析出强化,其时效析出序列为:过饱和固溶体(ssss)→原子团簇(solute atom cluster)→Guinier-Perston (GP)区→β"相→β'相→β相[2]。原子团簇在时效早期形成,尺寸非常细小(小于2 nm),与Al基体保持共格关系[3,4]。GP区由原子团簇转变而来,其形状为球形,尺寸约为2 nm,也与Al基体为共格关系[5,6]。β"相主要在合金峰值时效时析出,是6xxx系铝合金中最重要的强化相,为针状形貌[7]。该相具有底心单斜的晶体结构,晶胞参数为a=1.516 nm、b=0.405 nm、c=0.674 nm,γ=105.26°,与基体的取向关系为:(010)β″//{100}Al;[001]β″//<310>Al;[100]β″//<230>Al[8]。

6xxx系铝合金车身板可通过涂装烤漆过程形成一系列纳米级析出相,实现强度的提高,使合金获得较高的抗凹陷性能[9]。涂装烤漆的温度一般为170~185 ℃,烤漆时间为20~30 min,这种低温短时的烤漆处理还不能完全发挥合金的时效硬化潜力,合金经过烘烤后还依然处于欠时效阶段。在实际工业应用中,6xxx系铝合金车身板通常需要运输和储存一段时间,在此阶段可形成原子团簇从而发生自然时效。合金在自然时效过程中屈服强度增加,这对成形性能不利[1]。此外,自然时效形成的原子团簇在烘烤条件下具有一定的热稳定性,不能直接转变为β″相,这会显著损害合金的烘烤硬化性[10]。因此,提高在烘烤过程中的时效析出速率并抑制自然时效是6xxx铝合金汽车板需要解决的关键性问题。研究[10,11,12]发现,在烤漆前进行预时效处理可以改善6xxx合金的烘烤硬化性,在预时效过程中可以形成Mg/Si原子比接近于1的原子团簇,与β″相的Mg/Si原子比相似,可以作为β″相的形核核心,从而促进β″相析出,合金的烘烤硬化性因此提高。预时效形成的原子团簇消耗了Al基体中的溶质原子和空位,可以抑制后续的自然时效,但当预时效态合金在室温放置较长时间后,自然时效依然会发生[13,14,15]。Aruga等[15]研究发现,预时效态Al-Mg-Si合金在室温放置大约17 d内显微硬度没有显著变化,而超过17 d后合金的显微硬度逐渐增加,发生自然时效。与此同时,原子团簇中包含的Si原子数增加,Mg/Si原子比下降,这些富Si原子团簇不能在烘烤条件下转变为β″相,对合金的烘烤硬化性不利。

近年来,Zn作为新的合金元素被添加到6xxx系铝合金中,可显著影响合金的时效硬化行为和析出相组织。Ding等[16]和Yan等[17]研究发现,Zn添加到6xxx系铝合金中可诱导析出7xxx铝合金的强化析出相GP(II)区和η'相,合金的时效硬化速率因此提升。而Saito等[18]和Guo等[19]研究表明,Zn添加可以促进β"相析出,从而提高6xxx系铝合金时效峰值硬度。目前,Zn添加对6xxx系铝合金预时效后的自然时效行为和后续烘烤硬化性的影响还未见报道。因此,本工作以一种新型汽车车身板用Al-Mg-Si-Cu-Zn合金为研究对象,并与不含Zn合金对比,研究了预时效态合金的自然时效行为和后续烘烤硬化效应,探索了合金元素Zn在此过程中对析出相演变规律和力学性能的影响,以期对新型铝合金汽车板的研究、开发和微观组织表征等提供理论依据和参考。

1 实验方法

本实验采用2种不含Zn和含Zn的Al-Mg-Si-Cu合金,这2种合金的化学成分如表1所示,二者主要区别在于后者在前者基础上添加了0.64%Zn (质量分数)。实验合金铸锭经过均匀化、热轧和中间退火,然后冷轧至1 mm厚。随后的热处理过程如图1所示,将冷轧板进行550 ℃下30 min的固溶处理,固溶后水淬至室温;然后立即进行80 ℃下15 min的预时效(PA)处理,预时效后的样品在室温放置2~180 d,使其发生自然时效(NA);将自然时效不同时间的样品进行170 ℃下30 min的人工时效用来模拟烤漆(BH)处理。对不同时效态的样品进行显微硬度和拉伸性能测试。Vikers硬度测试在WOLPERT 430SVD型数显Vickers硬度计上进行,加载载荷为5 kg,加载时间为10 s,每个试样测试10个点,取平均值。拉伸实验在MTS-WD3100试验机上进行,拉伸速率为3 mm/min,拉伸试样按照GB/T 228.1-2010标准沿轧制方向取样。

表1 不含Zn和含Zn的Al-Mg-Si-Cu合金的化学成分 (mass fraction / %)

Table 1 Chemical compositions of the Zn-free and Zn-added Al-Mg-Si-Cu alloys (mass fraction / %)

|

Alloy

|

Mg

|

Si

|

Zn

|

Cu

|

Mn

|

Zr

|

Fe

|

Al

|

|

Zn-free

|

0.90

|

0.82

|

0.006

|

0.23

|

0.11

|

0.09

|

<0.1

|

Bal.

|

|

Zn-added

|

0.92

|

0.78

|

0.640

|

0.23

|

0.10

|

0.12

|

<0.1

|

Bal.

|

新窗口打开| 下载CSV

图1

图1 热处理过程示意图

Fig.1 Schematic of heat treatment process

三维原子探针(3DAP)样品用电火花线切割成尺寸为0.5 mm×0.5 mm×15 mm的细棒,然后采用标准的两步电解抛光方法制得测试所需的针尖样品[20]。通过LEAP 4000 HR型3DAP采集数据,采集数据时,实验温度控制在20 K,真空度为4×10-9 Pa,脉冲频率为200 kHz,脉冲分数为20%。利用IVAS 3.6.12软件对采集的数据进行分析,析出相的确定采用最大分离包覆法[21],最大分离距离(Dmax)为0.7 nm,最小原子数(Nmin)为10。Mg、Si、Cu和Zn为析出相的核心原子,除了核心原子之外的其它原子与近邻核心原子之间的最大距离(L)和剥离距离(E)均为0.7 nm。

2 实验结果

2.1 力学性能

图2为预时效态不含Zn和含Zn合金在自然时效和后续烘烤过程中显微硬度的变化曲线。从图2a可以看出,预时效态合金在自然时效过程中,显微硬度随着自然时效时间的延长而逐渐增加。与不含Zn合金相比,含Zn合金的显微硬度更高,增长速率更快。从图2b可以看出,预时效态合金经自然时效不同时间对应的后续烘烤过程中,显微硬度随着自然时效时间的延长而逐渐降低,含Zn合金的显微硬度降低速率更快,但含Zn合金的显微硬度始终高于不含Zn合金。根据显微硬度曲线,选取典型的时效态样品进行拉伸性能测试,测试结果如表2所示。预时效后自然时效时间从2 d延长到120 d,合金的屈服强度和抗拉强度显著增加,但延伸率变化不明显,相同的自然时效时间条件下,含Zn合金的屈服强度和抗拉强度均高于不含Zn合金。预时效后自然时效的烘烤状态下,合金的屈服强度和抗拉强度随着自然时效时间由2 d延长到120 d而显著降低,延伸率的规律与强度相反,含Zn合金预时效后自然时效2和120 d的烘烤强度均高于不含Zn合金。

图2

图2 预时效态不含Zn和含Zn合金在自然时效和后续烘烤过程中显微硬度的变化曲线

Fig.2 Vickers hardness curves of the pre-aged Zn-free and Zn-added alloys during natural ageing (a) and subsequent bake-hardening treatment (b)

表2 预时效态不含Zn和含Zn合金在自然时效和后续烘烤过程中的拉伸性能

Table 2 Tensile properties of the pre-aged Zn-free and Zn-added alloys during natural ageing and subsequent bake-hardening treatment

|

Treatment

|

Zn-free alloy

|

Zn-added alloy

|

|

YS / MPa

|

UTS / MPa

|

A50 / %

|

YS / MPa

|

UTS / MPa

|

A50 / %

|

|

PA+NA 2 d

|

127

|

244

|

24.5

|

132

|

249

|

25.2

|

|

PA+NA 120 d

|

139

|

257

|

25.0

|

145

|

266

|

25.5

|

|

PA+NA 2 d+BH

|

179

|

285

|

22.1

|

194

|

298

|

21.5

|

|

PA+NA 120 d+BH

|

164

|

273

|

24.8

|

173

|

278

|

23.9

|

Note: YS—yield strength, UTS—ultimate tensile strength, A50—total elongation

新窗口打开| 下载CSV

2.2 3DAP分析

图3为预时效态不含Zn和含Zn合金自然时效不同时间后析出相的3DAP形貌。可以看出,预时效态合金经自然时效后,形成大量细小的析出相。自然时效时间由2 d延长至120 d,析出相的尺寸略有增加。与不含Zn合金相比,含Zn合金自然时效状态下的析出相数量更多。

图3

图3 预时效态不含Zn和含Zn合金自然时效不同时间后析出相的3DAP形貌

Fig.3 Morphologies of precipitates observed by 3DAP in the Zn-free and Zn-added alloys during natural ageing after pre-ageing

Color online

(a) Zn-free alloy after PA+NA 2 d (The analyzed volume is 133 nm×75 nm ×77 nm)

(b) Zn-added alloy after PA+NA 2 d (The analyzed volume is 160 nm×57 nm ×59 nm)

(c) Zn-free alloy after PA+NA 120 d (The analyzed volume is 260 nm×40 nm ×41 nm)

(d) Zn-added alloy after PA+NA 120 d (The analyzed volume is 279 nm×54 nm×55 nm)

图4为预时效态不含Zn和含Zn合金自然时效不同时间后对应烘烤状态下析出相的3DAP形貌。可以看出,不同自然时效时间的样品经烘烤处理后,形成了大尺寸的析出相。不含Zn合金中较大尺寸的析出相为球形,含Zn合金中除了球形的析出相还发现了圆棒状的析出相。总体上看,含Zn合金烘烤状态下的析出相数量高于不含Zn合金。综合图3和4可以看出,不含Zn合金中的析出相包含Mg、Si和Cu原子,而含Zn合金中的析出相包含Mg、Si、Cu和Zn原子。

图4

图4 预时效态不含Zn和含Zn合金自然时效不同时间后对应烘烤状态下析出相的3DAP形貌

Fig.4 Morphologies of precipitates observed by 3DAP in the pre-aged Zn-free and Zn-added alloys under different ageing conditions

Color online

(a) Zn-free alloy after PA+NA 2 d+BH (The analyzed volume is 181 nm×103 nm×105 nm)

(b) Zn-added alloy after PA+NA 2 d+BH (The analyzed volume is 286 nm×79 nm×81 nm)

(c) Zn-free alloy after PA+NA 120 d+BH (The analyzed volume is 331 nm×79 nm×82 nm)

(d) Zn-added alloy after PA+NA 120 d+BH (The analyzed volume is 328 nm×77 nm×77 nm)

对于3DAP数据,可根据析出相的尺寸和形状对原子团簇、GP区和β″相进行区分[22,23]。本工作采用最优拟合椭球算法确定每个析出相沿着其椭球3个坐标轴方向尺寸x、y、z,而y/x和z/x比值则可确定析出相的形状[24,25,26]。图5为不同时效态不含Zn和含Zn合金中每个析出相的形状与其尺寸的关系。可以看出,预时效后自然时效及后续烘烤处理中,溶质原子数在10~50之间的析出相y/x和z/x比值散乱分布,说明这些析出相呈现无规则的形状;烤漆态的析出相中,溶质原子数在51~400之间的析出相y/x和z/x比值均接近于1,说明这些析出相近似球形;溶质原子数大于400的析出相y/x比值接近于1而z/x的比值远大于y/x比值,说明此类析出相接近于圆棒状。在Al-Mg-Si-Cu合金中,溶质原子数小于50且无规则形状的析出相为原子团簇;近似球形的析出相为GP区,其包含的溶质原子数在51~400之间;β″相为圆棒状,其包含的溶质原子数在401~5000范围[24]。因此,不含Zn和含Zn合金在预时效后自然时效状态下的析出相为原子团簇;而后续烘烤态下,含Zn合金中原子团簇、GP区和β″相3种类型的析出相共存,不含Zn合金中原子团簇和GP区同时存在。

图5

图5 不同时效条件下不含Zn和含Zn合金中析出相尺寸与形状的关系

Fig.5 Relationships between the size and shape of precipitates in the Zn-free (a, c, e, g) and Zn-added (b, d, f, h) alloys under different ageing conditions (x, y and z are the dimensions of each precipitate measured along three orthogonal axes of best-fit ellipsoid)

(a, b) PA+NA 2 d (c, d) PA+NA 120 d

(e, f) PA+NA 2 d+BH (g, h) PA+NA 120 d+BH

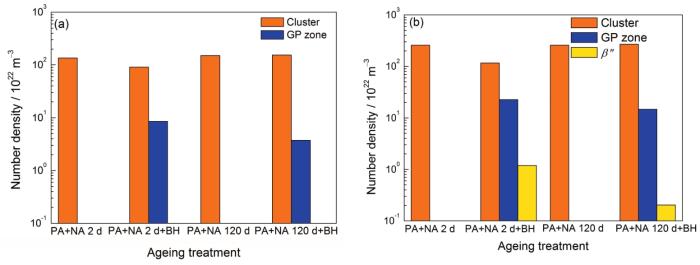

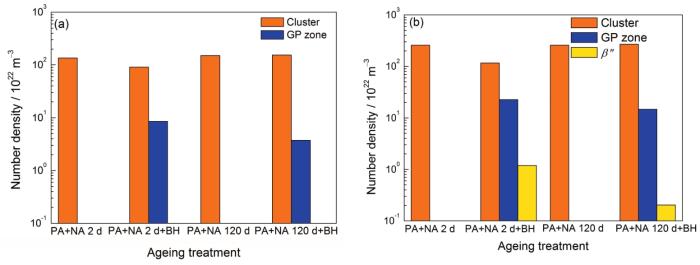

图6为预时效态不含Zn和含Zn合金在自然时效和后续烘烤过程中的析出相数量密度。对于不含Zn合金(图6a),预时效后自然时效2 d,原子团簇的数量密度为135.05×1022 m-3,对应的烘烤硬化过程中,原子团簇的数量下降到90.8×1022 m-3,同时GP区出现,数量密度为8.53×1022 m-3。预时效后自然时效120 d,原子团簇的数量密度为149.72×1022 m-3。后续烘烤处理,原子团簇的数量密度增加到153.76×1022 m-3,而GP区的数量密度为3.74×1022 m-3,低于预时效后自然时效2 d的烤漆态GP区的数量密度。对于含Zn合金(图6b),预时效后自然时效2 d,原子团簇的数量密度为259.08×1022 m-3,后续烘烤过程中,原子团簇数量密度降低(116.3×1022 m-3),而GP区(22.77×1022 m-3)和β″相(1.19×1022 m-3)形成。预时效后自然时效120 d,原子团簇的数量密度没有随着自然时效时间的延长而显著变化(258.06×1022 m-3)。随即进行烘烤处理,原子团簇数量密度增加(267.83×1022 m-3),而GP区和β″相的数量密度分别为14.29×1022和0.2×1022 m-3,均低于预时效后自然时效2 d对应的烤漆态GP区和β″相的数量密度。

图6

图6 预时效态不含Zn和含Zn合金在自然时效和后续烘烤过程中的析出相数量密度

Fig.6 Number densities of precipitates in the pre-aged Zn-free (a) and Zn-added (b) alloys during natural ageing and subsequent bake-hardening treatment

图7为预时效态不含Zn和含Zn合金在不同时效条件下析出相中的溶质原子分数。例如,预时效态不含Zn合金经自然时效2 d后,原子团簇中Mg原子的分数为4.56%,基体中保留的Mg原子分数则为95.44%。可见,在预时效后自然时效状态下,不含Zn合金中原子团簇的Mg、Si和Cu原子分数,含Zn合金中原子团簇的Mg、Si、Cu和Zn原子分数,均随着自然时效时间的延长而增加。预时效后自然时效2和120 d对应的烘烤条件下,不含Zn合金和含Zn合金中原子团簇、GP区和β″相中的Mg、Si和Cu原子分数总和与烘烤前相比均显著增加。而含Zn合金中原子团簇、GP区和β″相的Zn原子分数总和与烘烤前相比变化不大。

图7

图7 预时效态不含Zn和含Zn合金在自然时效和后续烘烤条件下析出相(原子团簇、GP区和β″相)中的溶质原子分数

Fig.7 Fractions of the total amounts of solute atoms incorporated in the precipitates of pre-aged Zn-free and Zn-added alloys under different ageing conditions (For example, 4.56% of the total amount of Mg in the Zn-free alloy after PA+NA 2 d was incorporated in clusters, so 95.44% of the Mg remained in the matrix. Different types of precipitates are distinguished in Fig.5)

(a) Zn-free alloy after PA+NA 2 d and PA+NA 2 d+BH

(b) Zn-free alloy after PA+NA 120 d and PA+NA 120 d+BH

(c) Zn-added alloy after PA+NA 2 d and PA+NA 2 d+BH

(d) Zn-added alloy after PA+NA 120 d and PA+NA 120 d+BH

2.3 析出强化

研究[27,28,29]表明,原子团簇的尺寸小且与基体保持共格关系,可被位错切过。Marceau等[29]提出,原子团簇的强化作用(σcluster)可表示为:

(1)

式中,M为Taylor因子,M=3.06;b为Burgers矢量模,b=0.286 nm;φcluster为运动的位错线切过原子团簇所需的临界角度,其范围在165°~168°之间;T为位错线张力,T=0.5μclusterb2;Lscluster为原子团簇之间的平均有效间距,由原子团簇的尺寸和体积分数决定:

(2)

式中,ftot为原子团簇总体积分数,<rg>为原子团簇平均半径。

μcluster为原子团簇的剪切模量,其数值为原子团簇组分的剪切模量的加权平均值[3]。例如,对于成分为AlNMgASiBCuCZnD的原子团簇,μcluster可表示为:

(3)

式中,μAl=26.2 GPa,μMg=17.3 GPa,μSi=39.7 GPa,μCu=48.3 GPa,μZn=41.9 GPa[30];N、A、B、C和D分别代表原子团簇中Al、Mg、Si、Cu和Zn的原子个数。根据式(1)~(3),预时效态合金在自然时效条件下的屈服强度计算值如表3所示。不含Zn和含Zn合金屈服强度的计算值均随着自然时效时间的延长而增加,这与实际屈服强度的变化趋势是一致的。需要指出的是,理论计算的屈服强度增加值低于屈服强度实际的增加值,主要原因在于原子团簇没有特定的形状,呈现无规则形貌(如图5所示),而式(1)~(3)将原子团簇简化为球形,未能客观反映出真实形貌的原子团簇强化效果。Liu等[31]就曾指出,在铝合金时效强化模型中,将盘/片状、棒/针状析出相简化为球形,不能真实反映这些非球形析出相的强化效果。尽管式(1)~(3)未能真实反映原子团簇真实的强化效果,但是从表3的计算结果仍然可以看出,在预时效后的自然时效过程中,原子团簇间距的减小以及原子团簇剪切模量的增加,是合金屈服强度提升的重要原因,而含Zn合金具有更小的原子团簇间距和更大的原子团簇剪切模量,是预时效后自然时效的屈服强度始终高于不含Zn合金的原因之一。

表3 预时效态不含Zn和含Zn合金在自然时效条件下的屈服强度计算值

Table 3 Calculated yield strengths of the pre-aged Zn-free and Zn-added alloys during NA after PA (Clusters are identified in Figs.5a~d)

|

Alloy

|

Ageing treatment

|

Precipitate type

|

Yield strength / MPa

|

|

Zn-free

|

PA+NA 2 d

|

Cluser

|

33.6

|

|

PA+NA 120 d

|

Cluser

|

36.9

|

|

Zn-added

|

PA+NA 2 d

|

Cluser

|

40.7

|

|

PA+NA 120 d

|

Cluser

|

47.4

|

新窗口打开| 下载CSV

GP区由原子团簇转变而来,与基体也为共格关系[4,5,6,24]。在本工作中,GP区的强化作用也用式(1)~(3)计算。而β″相具有底心单斜晶体结构,与基体保持特定的取向关系,能产生较大的弹性应力场[7,21]。Ninive等[7]利用棒状析出相强化模型预测了β″相的强化作用(σp):

(4)

式中,G为Al基体的剪切模量(G=28 GPa),rr为β″相横切面的平均半径,fr为β″相的总体积分数,r0为位错绕过析出相颗粒时内半径(r0=0.572 nm)[31]。根据式(1)~(4),预时效态合金自然时效不同时间对应的烘烤态屈服强度计算值如表4所示。不含Zn和含Zn合金烘烤后屈服强度的计算值均随着自然时效时间的延长而降低,这与实际烘烤强度的趋势是一致的。但是,预时效态不含Zn合金经自然时效后再进行烘烤处理,自然时效时间从2 d增加到120 d,对应的实际烘烤强度降低了15 MPa,而理论计算值降低了2.3 MPa,二者之间的差别归因于式(1)~(3)未能客观反映出真实形貌的原子团簇强化效果。对于含Zn合金,自然时效时间从2 d增加到120 d,烘烤强度实际降低了20 MPa,理论计算值降低了13.8 MPa,二者的差别除了因为式(1)~(3)未能客观反映出真实形貌的原子团簇强化效果以外,还需要注意到的是,烘烤态含Zn合金中原子团簇、GP区和β″相协同强化,阻碍位错运动时切变机制和绕过机制共存,理论计算值没有考虑切变机制和绕过机制的协同作用。Seidman等[32]报道,Al-Sc合金25 ℃峰值时效的屈服强度实际值与理论值不符,就是因为切变机制和绕过机制的综合效应。烘烤态含Zn合金中β″相的数量密度低于原子团簇和GP区(如图6b所示),但β″相却对强度贡献较高(如表4所示),说明β″相是6xxx铝合金中重要的强化析出相,这与文献[7,21,24]中的结论是一致的。

表4 预时效态不含Zn和含Zn合金自然时效不同时间对应的烘烤态屈服强度计算值

Table 4 Calculated yield strengths of the pre-aged Zn-free and Zn-added alloys during BH treatment after NA (Different types of precipitates are distinguished in Figs.5e~h)

|

Alloy

|

Ageing treatment

|

Precipitate type

|

Yield strength / MPa

|

|

Zn-free

|

PA+NA 2 d+BH

|

Cluser

|

28.6

|

|

|

|

GP zone

|

15.9

|

|

|

PA+NA 120 d+BH

|

Cluser

|

34.3

|

|

|

|

GP zone

|

7.9

|

|

Zn-added

|

PA+NA 2 d+BH

|

Cluster

|

32.1

|

|

|

|

GP zone

|

21.8

|

|

|

|

β″

|

41.5

|

|

|

PA+NA 120 d+BH

|

Cluster

|

46.4

|

|

|

|

GP zone

|

15.7

|

|

|

|

β″

|

19.5

|

新窗口打开| 下载CSV

3 分析讨论

预时效态不含Zn和含Zn合金在自然时效过程中,原子团簇开始长大,原子团簇尺寸增加,而且含Zn合金中原子团簇尺寸的增加比不含Zn合金更显著(如表5所示)。伴随着合金中原子团簇的生长,溶质原子逐渐从基体扩散到原子团簇中(如图7所示)。Mg原子半径比Al原子半径大15%,Si和Cu的原子半径分别比Al原子小6%和15%,Cu原子“并入”原子团簇中可降低由原子尺寸差异造成的应变能[33,34]。相似地,Zn原子半径比Al原子小3%[33],Zn原子参与到原子团簇的生长,也能起到降低原子团簇应变能的作用。自然时效2 d,扩散到原子团簇中的Mg原子分数大于Si原子分数,但这种差别随着自然时效时间延长到120 d而减小(如图7所示)。与此对应的是,原子团簇的Mg/Si原子比随着自然时效时间的延长而降低(如表5所示)。Si原子与空位的结合能力强于Mg原子,而且Si原子扩散能力也比Mg原子强,在室温下Si原子的扩散速率是Mg原子的3倍[13]。所以,在自然时效条件下Si原子可以更快参与到原子团簇的生长,原子团簇的Mg/Si原子比随着自然时效时间的延长而降低。但是,在含Zn合金中,原子团簇中的Mg/Si原子比始终高于不含Zn合金,而且Mg/Zn原子比也随着自然时效时间的延长而降低,这说明Zn原子可以占据原子团簇中Si原子的位置。自然时效形成的原子团簇中近邻Si原子之间为结合力强的离子键,原子团簇包含的Si原子数多,Mg/Si原子比低,则原子团簇在时效过程中既不容易回溶也不容易生长[15,35,36]。Zn原子占据了原子团簇中Si原子位置,使得含Zn合金原子团簇中Mg/Si原子比高于不含Zn合金。因此,Zn原子改善了原子团簇的稳定性,导致预时效态含Zn合金在自然时效过程中原子团簇生长更快。

表5 预时效后自然时效过程中不含Zn和含Zn合金中原子团簇的尺寸、Mg/Si原子比变化以及含Zn合金中原子团簇Mg/Zn原子比变化

Table 5 Changes in the average radius and the Mg/Si ratio of clusters in the Zn-free and Zn-added alloys and the Mg/Zn ratio of clusters in the Zn-added alloy during NA after PA

|

Alloy

|

Ageing treatment

|

Average radius / nm

|

Mg/Si ratio

|

Mg/Zn ratio

|

|

Zn-free

|

PA+NA 2 d

|

1.03

|

1.12

|

-

|

|

|

PA+NA 120 d

|

1.05

|

1.04

|

-

|

|

Zn-added

|

PA+NA 2 d

|

1.08

|

1.23

|

6.17

|

|

|

PA+NA 120 d

|

1.13

|

1.13

|

3.22

|

新窗口打开| 下载CSV

预时效后自然时效2 d再进行烘烤处理,在不含Zn合金中,原子团簇数量密度降低而GP区开始形成(如图6a所示),这说明在烘烤条件下,原子团簇转变为GP区。伴随着GP区的出现,进一步消耗了基体中的Mg、Si、Cu原子(如图7a所示)。在含Zn合金中,原子团簇转变为GP区和β″相(如图6b所示),与不含Zn合金相比,消耗了更多基体中的Mg、Si、Cu原子(如图7c所示)。但是,Zn原子大部分保留在了基体中,没有显著参与原子团簇向GP区和β″相的转变(如图7c所示)。考虑到溶质原子半径的大小排序为:Mg>Al>Zn>Si>Cu,保留在基体中的Zn原子造成了Al基体的晶格畸变,为了有效降低晶格畸变能,需要消耗基体中更多的Mg、Si、Cu原子[37]。因此,原子团簇向大尺寸析出相的转变得以加强,GP区和β″相的形成更快更多。根据上述分析,预时效态不含Zn和含Zn合金自然时效2 d后烘烤过程中析出相转变的示意图如图8所示。预时效后自然时效2 d再进行烘烤处理,不含Zn合金中由于GP区的形成,烘烤后的强度得以提高,在含Zn合金中,不仅GP区的数量密度高于不含Zn合金,而且6xxx系合金中主要的强化相β″也开始出现,因此含Zn合金的烘烤后强度高于不含Zn合金(如表4所示)。

图8

图8 预时效态不含Zn和含Zn合金在自然时效和烘烤过程中的析出相演变的示意图

Fig.8 Schematics of precipitation evolution in the pre-aged Zn-free (a) and Zn-added (b) alloys during NA and BH treatments

Color online

预时效后自然时效120 d再进行烘烤处理,合金的原子团簇数量密度有所增加(如图6所示),这说明在烘烤过程中形成了新的原子团簇。预时效后自然时效120 d,合金中原子团簇Mg/Si比降低,在烘烤条件下可稳定存在,较难直接转变为GP区和β″相。因此,预时效后自然时效120 d对应的烘烤过程中,有新的原子团簇形成并向大尺寸的析出相转变,从而合金中原子团簇数量密度增加同时大尺寸的析出相也已经出现(如图6所示)。由于在自然时效过程中原子团簇的生长消耗了基体中更多的溶质原子和空位,削弱了烘烤过程中原子团簇的形成以及向大尺寸析出相转变,所以不含Zn合金中GP区的数量密度低于预时效后自然时效2 d对应的烤漆态GP区数量密度(如图6a所示),含Zn合金中GP区和β″相的数量密度低于预时效后自然时效2 d对应的烤漆态GP区和β″相的数量密度(如图6b所示)。与此对应的是,合金预时效后自然时效120 d对应的烘烤强度也因此降低(如表4所示)。由于基体中的Zn原子的作用(如图7c和d所示),含Zn合金中不仅GP区的数量密度高于不含Zn合金,而且也形成了β″相,所以含Zn合金预时效后自然时效120 d的烘烤强度依然高于不含Zn合金(如表4所示)。预时效态含Zn和不含Zn合金自然时效120 d后烘烤过程中析出相形成与转变的示意图也示于图8中。

4 结论

(1) 预时效态不含Zn和含Zn合金,在自然时效过程中原子团簇生长,原子团簇尺寸逐渐增加。合金元素Zn可改善原子团簇稳定性,促进原子团簇的生长,因此含Zn合金中原子团簇尺寸的增加要高于不含Zn合金。

(2) 预时效后长时自然时效减弱了合金的烘烤硬化响应。预时效后自然时效2 d进行烘烤处理,原子团簇可直接向GP区和β″相转变,保证了合金具有较高的烘烤硬化响应;预时效后自然时效120 d形成的原子团簇在后续烘烤中稳定存在,较难转变为GP区和β″相,合金的烘烤硬化响应减弱。

(3) 预时效后自然时效过程中,更小的原子团簇间距和更大的原子团簇剪切模量是含Zn合金屈服强度高于不含Zn合金的重要原因。烘烤处理后,Zn添加促进了GP区和β″相的形成,导致含Zn合金的烘烤强度始终高于不含Zn合金。

沪公网安备31011202020290号

沪公网安备31011202020290号